压合制程试车作业规范 繁体字 后显示正常.doc

作业指导书-3847-2018

3

全国机动车检测站

检测作业指导书

编制:文件编制小组

质量管理体系辅助文件 编号:JNJG ZD03-19(00)

公布通知

批准:技术负责人

第 B 版 第 0 次修改

共1页

关于公布检测作业指导书的通知

全国机动车检测站全体员工: 公司根据检测仪器设备的构造、原理、出厂说明书和车辆检测的要求,

制订检测仪器设备的作业指导书(即操作规程),规范车辆检测的检测目 的、判定标准、精度、安装调试、检测范围、工作原理、操作规程、注 意事项、检定与校准、维护与保养等内容。检测车间全体检测员、引车 员、营业厅人员等在车辆检测中必须严格按检测作业指导书(操作规程) 的要求进行作业。作业中如存在问题,请向公司检测车间提出。

分 发 号: JNJG ZD03(

)

受 控 号: JNJG SK (

)

编 制:

文件编制小组

审 核:

批 准:

持 有 人:

2

目

录

第一章 安检人工检验………………………………………………………………5 第二章 车速表检测…………………………………………………………………21 第三章 侧滑量测量…………………………………………………………………25 第四章 汽车轴荷及质量参数核定检测……………………………………………27 第五章 汽车制动性检测……………………………………………………………32 第六章 前照灯检测…………………………………………………………………36 第七章 喇叭声级检测………………………………………………………………39 第八章 联网系统操作规程…………………………………………………………42 第九章 引车员操作规程……………………………………………………………44 第十章 期间核查作业指导书………………………………………………………47 第十一章 便携式制动性能测试仪操作规程…………………………………………50 第十二章 转向力∕角检测……………………………………………………………54 第十三章 制动踏板力检测……………………………………………………………57 第十四章 玻璃透光率计作业指导书…………………………………………………61 第十五章 外廓尺寸测量………………………………………………………………63 第十六章 汽油车污染物检测…………………………………………………………65 第十七章 柴油车排气污染物检测……………………………………………………88 第十八章 管理制度…………………………………………………………………110 第十九章 客车乘客通道、引道测量规程 …………………………………………122 第二十章 反光标识检测规程 ………………………………………………………125 第二十一章 行车记录仪检测规程……………………………………………………127 第二十二章 底盘间隙仪检测规程……………………………………………………129 第二十三章 电子汽车衡操作规程……………………………………………………132 第二十四章 道路运输车辆人工检验…………………………………………………134 第二十五章 动力性检测/车速表检测 ………………………………………………140 第二十六章 燃料经济性检测…………………………………………………………144 第二十七章 客车级型复核……………………………………………………………150 第二十八章 悬架特性检测……………………………………………………………153 第二十九章 道路运输车辆等级评定…………………………………………………156 第 三十 章 综检制动性能检测………………………………………………………190 第 三十一 章 外出检验非道路柴油移动机械排气烟度检测………………………194

压合作业指导书.doc

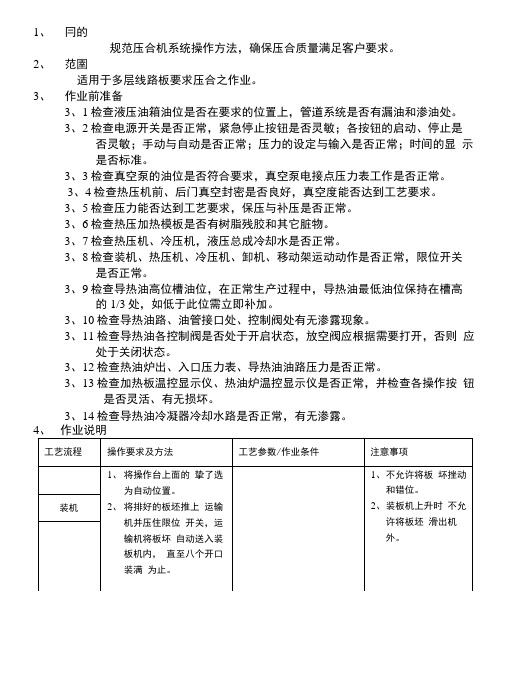

1、冃的规范压合机系统操作方法,确保压合质量满足客户要求。

2、范圉适用于多层线路板要求压合之作业。

3、作业前准备3、1检查液压油箱油位是否在要求的位置上,管道系统是否有漏油和渗油处。

3、2检查电源开关是否正常,紧急停止按钮是否灵敏;各按钮的启动、停止是否灵敏;手动与自动是否正常;压力的设定与输入是否正常;时间的显示是否标准。

3、3检查真空泵的油位是否符合要求,真空泵电接点压力表工作是否正常。

3、4检查热压机前、后门真空封密是否良好,真空度能否达到工艺要求。

3、5检查压力能否达到工艺要求,保压与补压是否正常。

3、6检查热压加热模板是否有树脂残胶和其它脏物。

3、7检查热压机、冷压机,液压总成冷却水是否正常。

3、8检查装机、热压机、冷压机、卸机、移动架运动动作是否正常,限位开关是否正常。

3、9检查导热油高位槽油位,在正常生产过程中,导热油最低油位保持在槽高的1/3处,如低于此位需立即补加。

3、10检查导热油路、油管接口处、控制阀处有无渗露现象。

3、11检查导热油各控制阀是否处于开启状态,放空阀应根据需要打开,否则应处于关闭状态。

3、12检查热油炉出、入口压力表、导热油油路压力是否正常。

3、13检查加热板温控显示仪、热油炉温控显示仪是否正常,并检查各操作按钮是否灵活、有无损坏。

3、14检查导热油冷凝器冷却水路是否正常,有无渗露。

工艺流程操作要求及方法工艺参数/作业条件注意事项1、将操作台上面的挚了选为自动位置。

2、将排好的板坯推上运输机并压住限位开关,运输机将板坏自动送入装板机内,直至八个开口装满为止。

1、不允许将板坏挫动和错位。

2、装板机上升时不允许将板坯滑出机外。

装机1、将移动架开至装板机前面,开动拉板机构将装板机上的板坯拉入移动架内。

1、入炉温度:120-160°C o2、温度分为:120 °C、140 °C、150°C、160 °C、1、将压力打到初始压力后一分钟立即开启真空泵。

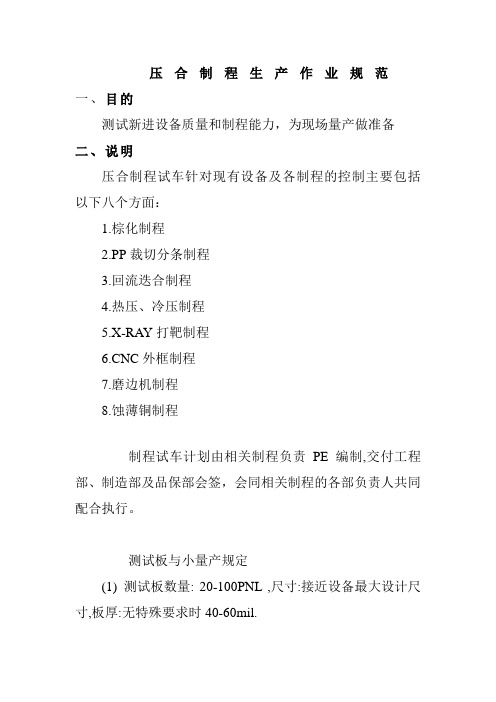

压合制程生产作业规范

压合制程生产作业规范一、目的测试新进设备质量和制程能力,为现场量产做准备二、说明压合制程试车针对现有设备及各制程的控制主要包括以下八个方面:1.棕化制程2.PP裁切分条制程3.回流迭合制程4.热压、冷压制程5.X-RAY打靶制程C外框制程7.磨边机制程8.蚀薄铜制程制程试车计划由相关制程负责PE编制,交付工程部、制造部及品保部会签,会同相关制程的各部负责人共同配合执行。

测试板与小量产规定(1) 测试板数量: 20-100PNL ,尺寸:接近设备最大设计尺寸,板厚:无特殊要求时40-60mil.(2) 小量产数量3-10 lot(150PNL/lot) 三设备点检项目四测试项目测试方法1.棕化制程1.1 拉力测试——测试标准:4lb 以上测试目的: 测试棕化拉力测试材料:1080PP,7630PP,1.0oz铜箔检验工具: 拉力计检验标准:4lb/inch以上测试方法1.准备基板与1oz铜箔,并将铜箔以胶带固定与基板上;2.测试板走完棕化线后将铜箔撕下,压合时铜箔之棕化面需朝下与P.P接触;3.压合完毕之测试板用测试胶带贴直贴紧后再走DES线至蚀刻完毕;4.测试板之线路成型后,以拉力计测量线路之附着力。

1.2 传动测试测试目的: 测试棕化线传动情况测试材料: 4mil1/1之基板,4mil白core检验工具: 目视检验标准:无卡板测试方法:1.以4mil1/1之基板依生产条件走棕化线观察棕化后板面有无明显的滚轮印.2. 4mil白core依正常生产条件走棕化线,观察有无卡板。

1.3微蚀量测试测试目的: 测试棕化线微蚀量测试材料: 39mil1/1之基板检验工具: 电子天平检验标准:35µ”~55µ”测试方法:1.将板厚39mil 15cm×15cm裸铜基板作为测试板,将其用水洗净,置于烤箱内以120℃烘烤15分钟.2.烘烤后取出基板并冷却3分钟,称重至小数点以下四位,记录为W1.3.将测试板与生产板一起走完微蚀槽,注意不可与量产板重迭.4.微蚀完毕后将基板取出水洗,然后置于烤箱内以120℃烘烤15分钟,烘烤后取出基板并冷却3分钟,称重至小数点以下四位,记录为W2..5. Etch count=( W1-W2) ×92900/(2×2.1×A)单位:u" A:测试板面积W1 、W2单位:克A的计算:当规格为10cm×10cm时,A为1001.4 热冲击测试测试目的: 测试棕化信赖性测试材料: 棕化测试板检验工具: 目视,切片检验标准:无爆板测试方法:1.将测试板走完棕化线及压合后,放于288℃锡炉中浸锡10sec,连续5cycle以上;2.观察有无爆板现象。

压合设计制作规范标准

文件撰写及修订履历1.0 目的规压合工序设计规,确保压合工序品质。

2.0 围适用于崇达多层线路压合工序,主要是指层压能力、板边留边、SET边设计、假铜添加、压合工具孔设计、半固化片选择、层压结构设计、压合粗锣模制作、成型防爆槽制作、烘板流程要求。

3.0 权责工艺部:更新制作能力,制定并不断完善设计规,解决该规执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及成型锣带进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

制造部:依照设计部设计资料进行生产制作,及时反馈生产过程中出现的问题。

4.0 作业容4.1 层压4.1.1 层压能力(缺失)4.1.2 完成板厚及公差:4.1.3 翘曲度:≤0.75%,最小0.5%。

(这里表达什么意思)注:对于不对称结构(包括芯板、PP、残铜率等因素)的板,出MI时须通知研发确认层压结构。

如一款板中存在多种不对称因素问题,制作难度不累加。

4.2 板边留边4.2.1 多层板板边规定:注: 1、负片流程制作的板、HDI 、机械盲孔板不需按上表规定制作,板边宽度设计保证尺寸留大(只大不小原则)2、用PIN-LAM 压合的板子最大留边不做限制。

3、假盲孔结构设计的四层板板边按5-6层标准设计板边留边。

4、模冲板时加边不能超过20mm ,防止冲板时被模具导柱挡住而不能冲板。

5、多层板板边尺寸留边如果在上述规定减少1-2MM 可提升利用率8%以上需提出研发评估。

4.3 SET 边设计4.3.1 层偏测试模块(Coupon )4.3.1.1 层偏测试模块的位置:在板的两个对应角上做模块图5:层偏测试模块位置图 4.3.1.2 层偏测试模块(Coupon )尺寸:最大4mm × 15mm4.3.1.3 层偏测试模块(Coupon )具体设计容A. 设计图案如下图6:图6:层偏测试模块B. 用于测试层偏的7个孔孔径为1.06mm ;C. 层Clearance 单边依次为0、0.076mm 、0.1mm 、0.125mm 、0.15mm 、0.175mm 、0.2mm。

佳总兴业股份有限公司多层板压合机械操作规范标准

佳总兴业股份有限公司文件发行变更履历表PSC-03F01D文件编号:PSC-05S28 佳总兴业股份有限公司版序: AGIA TZOONG ENTERPRISE CO., LTD.页次: 1/13压合热压机操作规范1.目的:建立操作程序方法之制度,并提供作业人员及新进人员训练参考之教材。

2.范围:本操作规范适用于压合课作业人员操作热压机设备、设定压机参数时使用。

3.权责:3-1 负责设备点检及按照【生产制作流程单PSC-03F26B】要求作业。

3-2 依工单输入热压机计算机设备上;设定相关压机程序。

3-3 负责相关热压机备品之领用、存放及更换。

3-4 依【设备操作条件查核表PSC-05F84A】点检设备上各项表头与数值。

3-5 负责维护设备周遭之清洁以符合5S要求。

4.操作程序及说明:4-1 将电源开关打开。

4-2 检查热板温度是否合乎150℃。

4-3 输入板材正确尺寸及排版数。

4-4 依PP迭构组合方式设定压力及配方序号。

4-5 台车位置选择扭转至7,并按前进钮将台车移至7位置。

4-6 定位后按储料架前进钮将待压板子取出。

4-7 选择热压机A.B.C.D(台车位置选择钮分别为1.2.5.6为热压机)(3.4为冷压机)。

4-8 若使用A机则台车位置选择钮转至1并按前进钮将台车移至1号位置。

4-9 旋转A机手动钮将真空门打开。

4-10 台车定位后按储料架前进钮将待压板子送入热压机内,再按储料架前后退钮。

4-11 旋转A机自动钮并按下自动启动开始压合。

4-12 热压完成后真空门自动打开。

4-13 后按储料架前进钮,定位后夹紧并将压合后板子取出。

4-14 板子取出将台车移至3号的位置,按储料架前进钮将板子放进冷压机后按再按储料架后退钮再到仪控室启动冷却钮进行冷压作业。

4-15 冷压结束后将板子取出台车移至8号位置放入出料暂存架上送至二楼。

5.操作流程图:将电源开关打开。

检查热板温度是否合乎150℃。

输入板材正确尺寸及排版数。

压合设计制作规范

文件撰写及修订履历目的规范压合工序设计规范,确保压合工序品质。

范围适用于深圳崇达多层线路压合工序,主要是指层压能力、板边留边、SET边设计、假铜添加、压合工具孔设计、半固化片选择、层压结构设计、压合粗锣模制作、成型防爆槽制作、烘板流程要求。

权责工艺部:更新制作能力,制定并不断完善设计规范,解决该规范执行过程中出现的问题。

设计部:按照工艺要求设计并制作相关工具,及时反馈执行过程中出现的问题;负责对工程设计及成型锣带进行监控,及时提出相关意见或建议。

品保部:发行并保存最新版文件。

制造部:依照设计部设计资料进行生产制作,及时反馈生产过程中出现的问题。

作业内容层压层压能力(缺失)完成板厚及公差注:对于不对称结构(包括芯板、PP、残铜率等因素)的板,出MI 时须通知研发确认层压结构。

如一款板中存在多种不对称因素问题,制作难度不累加。

板边留边层数压合前的板边宽度设计要求(mm)内层铜厚≤2OZ非喷锡板内层铜厚≤2OZ喷锡板最大内层铜厚≥3OZ板厚≥4.0mm最大次外层PP≤2张次外层PP≥3张次外层PP≤2张次外层PP≥3张标准最小标准最小标准最小标准最小标准最小标准最小3~41311141313131413242018≥165~6151515151817181725242018≥167~91616161618171817262220≥1840 10~1418长边1818长边18282522≥20短边16短边16同非喷锡板30≥1520长边2022长边22长边30长边28长边26长边24宽边18宽边18宽边26宽边26宽边22宽边20注:1、负片流程制作的板、HDI、机械盲孔板不需按上表规定制作,板边宽度设计保证尺寸留大(只大不小原则)2、用PIN-LAM 压合的板子最大留边不做限制。

3、假盲孔结构设计的四层板板边按5-6 层标准设计板边留边。

4、模冲板时加边不能超过20mm ,防止冲板时被模具导柱挡住而不能冲板。

2024年试压作业安全操作规程

2024年试压作业安全操作规程一、前言试压作业是在压力容器、管道和设备中进行压力测试,确保其在正常工作压力下具备安全可靠的性能。

试压作业过程中存在着一定的风险,因此必须严格遵守安全操作规程,确保人员和设备的安全。

二、人员安全管理1. 所有参与试压作业的人员必须经过严格的培训,了解试压作业的相关知识和操作规程。

2. 按照岗位划分责任,明确每个人员的职责和权限。

3. 预先制定应急救援计划,确保在发生意外情况时能迅速采取措施进行救援。

三、设备安全管理1. 在试压作业前,必须对试压设备进行全面的检查和维护,确保设备完好无损。

2. 确保试压设备的安全阀和压力表正常运行和准确可靠。

3. 对试压设备进行定期保养,确保设备处于最佳状态。

4. 设备操作前,必须对设备进行安全性能测试,确保设备能够正常工作。

四、工作环境安全管理1. 施工现场必须进行安全评估,识别潜在的危险因素,并采取相应的措施进行控制。

2. 确保施工现场通风良好,防止有害气体积聚。

3. 在施工现场设置明确的警示标识,提醒人员注意安全。

4. 组织施工现场巡查,及时发现和解决安全问题。

五、作业过程安全管理1. 在试压作业前,必须进行风险评估和安全措施的制定,确定试压时的安全范围和控制措施。

2. 试压作业过程中,必须严格按照操作规程进行操作,不得擅自改变试压参数。

3. 在试压作业过程中,必须保持通讯畅通,确保及时沟通和协调。

4. 试压作业结束后,必须进行相应的记录和归档,以备查验。

六、事故应急管理1. 试压作业中发生事故时,必须立即停止作业,确保人员的安全撤离。

2. 启动应急救援计划,及时进行事故处理和应急救援。

3. 对事故原因进行调查和分析,总结经验教训,完善防范措施。

七、监督和检查1. 定期对试压作业进行监督和检查,确保操作规程的执行情况。

2. 及时处理发现的问题和隐患,确保试压作业的安全和质量。

八、不得违反的规定1. 不得擅自改变试压参数和操作规程。

试压工岗位标准化作业标准

试压工岗位标准化作业标准制定部门:某某单位时间:202X年X月X日封面页试压工岗位标准化作业标准安全事关每个家庭的幸福,熟悉安全操作规程,掌握安全技术措施,制定安全计划方案,做好单位安全培训,加强安全知识学习及考试更是预防和杜绝安全事故的重要方式和手段。

您浏览的《试压工岗位标准化作业标准》正文如下:试压工岗位标准化作业标准行为流程行为标准岗位安全责任安全注意事项一上岗前准备1按规定佩带劳动保护用品2开班前会3准备工具二交接班1了解上班的情况及遗留下的问题2检查作业;检查井壁注浆管路情况,注浆泵情况。

井壁3发现问题及时处理三收尾工作1清理施工现场,回收工具2将检查内容及发现的问题如实记录并及时向有关领导汇报。

一首要标准1、牢记规程,按章操作2、着装符合要求,认真参加班前培训。

3、遵章守纪、正规操作,做好自保、互保工作。

4、高空作业时必须配带保险带5、上班前严禁喝酒1严格执行本岗位的操作规程和安全技术措施,熟悉各工序及掌握√的检查方法。

2严格执行现场操作规程熟练掌握本工种操作技术。

3严各按照操作流程,管理制度进行检查并保证作业时的安全生产。

4努力学习本职业务技术。

5工作中认真执行检查制度,对本岗位安全工作负责,发现隐患及时汇报处理。

6爱护设备材料,工器具用后及时及时回收保养 1上岗前应经过专门培训,考核合格。

2高空井筒作业时必须戴安全帽,及配带保险带,且保险带必须系在牢固地方。

3检查井壁注浆管路承压能力,是否有漏水漏浆情况,及是否有堵塞情况,检查泵的完好情况,压力表完好情况,检查阀门情况,检查井壁质量情况,及井壁承压能力。

检查试验压力情况。

检查返浆情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

壓合製程試車作業規範一、目的---------------------------------------------------------------1二、說明---------------------------------------------------------------3三、設備點檢項目----------------------------------------------------4四、測試項目----------------------------------------------------------5word文档可编辑一、目的測試新進設備品質和製程能力,為現場量產做準備二、說明壓合製程試車針對現有設備及各製程的控製主要包括以下八個方面:1.棕化制程2.PP裁切分條製程3.回流疊合製程4.熱壓、冷壓製程5.X-RAY打靶製程C外框製程7.磨邊機製程8.蝕薄銅製程製程試車計畫由相關製程負責PE編製,交付工程部、製造部及品保部會簽,會同相關製程的各部負責人共同配合執行。

word文档可编辑測試板與小量產規定(1) 測試板數量: 20-100PNL ,尺寸:接近設備最大設計尺寸,板厚:無特殊要求時40-60mil.(2) 小量產數量3-10 lot(150PNL/lot)三設備點檢項目word文档可编辑word文档可编辑word文档可编辑word文档可编辑四測試項目word文档可编辑word文档可编辑測試方法1.棕化製程1.1 拉力测试——測試標準:4lb 以上word文档可编辑測試目的: 測試棕化拉力測試材料:1080PP,7630PP,1.0oz銅箔檢驗工具: 拉力計檢驗標準:4lb/inch以上測試方法1.準備基板與1oz銅箔,並將銅箔以膠帶固定與基板上;2.測試板走完棕化線後將銅箔撕下,壓合時銅箔之棕化面需朝下與P.P接觸;3.壓合完畢之測試板用測試膠帶貼直貼緊後再走DES線至蝕刻完畢;4.測試板之線路成型後,以拉力計測量線路之附著力。

1.2 传动测试測試目的: 測試棕化線傳動情況測試材料: 4mil1/1之基板,4mil白core檢驗工具: 目視檢驗標準:無卡板測試方法:1.以4mil1/1之基板依生产条件走棕化线观察棕化后板面有无明显的滚轮印.2. 4mil白core依正常生产条件走棕化线,观察有无卡板。

1.3微蝕量測試測試目的: 測試棕化線微蝕量測試材料: 39mil1/1之基板檢驗工具: 電子天平檢驗標準:35µ”~55µ”word文档可编辑測試方法:1.將板厚39mil 15cm×15cm裸銅基板作為測試板,將其用水洗淨,置於烤箱內以120℃烘烤15分鐘.2.烘烤後取出基板並冷卻3分鐘,稱重至小數點以下四位,記錄為W1.3.將測試板與生產板一起走完微蝕槽,注意不可與量產板重疊.4.微蝕完畢後將基板取出水洗,然後置於烤箱內以120℃烘烤15分鐘,烘烤後取出基板並冷卻3分鐘,稱重至小數點以下四位,記錄為W2..5. Etch count=( W1-W2) ×92900/(2×2.1×A)單位:u" A:測試板面積W1 、W2單位:克A的計算:當規格為10cm×10cm時,A為1001.4 热冲击测试測試目的: 測試棕化信賴性測試材料: 棕化測試板檢驗工具: 目視,切片檢驗標準:無爆板測試方法:1.將測試板走完棕化線及壓合後,放於288℃錫爐中浸錫10sec,連續5cycle以上;2.觀察有無爆板現象。

1.5 粉红圈测试測試目的: 測試棕化信賴性測試材料: 棕化測試板檢驗工具: 目視檢驗標準: 無粉紅圈word文档可编辑测试方法:压合后测试板走钻孔及CUI后,利用蚀刻液将板面铜咬光,观察有无粉红圈2 X-RAY打靶製程1單軸鑽孔精度測試目的: 測試X-RAY打靶機單軸鑽孔精度測試材料: 39mil1/1,62mil1/1基板檢驗工具: OGP檢驗標準: 圓心尺寸相差<0.5mil測試方法:1.將測試板至内層壓膜曝光,蝕刻出内層對位靶標2.X-RAY打靶機單軸鑽20孔,左右兩軸分開測試3.用OGP量測精度誤差2.打靶精度測試目的: 測試X-RAY打靶機鑽孔精度測試材料: 熱壓、冷壓完畢後之測試板,10PNL檢驗工具: OGP檢驗標準: L靶長邊圓心尺寸與標準值相差<0.8mil測試方法:1.設定X-RAY打靶條件,打靶作業結束2.用OGP量測精度誤差3 CNC外框半撈1 CNC成型精度測試目的: 測試CNC成型精度word文档可编辑測試材料: X-RAY打靶完畢之測試板檢驗工具: OGP檢驗標準: 外形尺寸與標準值相差<20mil測試方法:1.檢查CNC臺面清潔,電木板無翹曲2.以正常流程栽PIN,上板3.設計提供之程式撈邊結束4. 用OGP量測精度誤差4磨邊1磨邊後板邊品質測試目的: 測試磨邊後之板邊品質情況測試材料: CNC半撈完畢之測試板檢驗工具: 目視檢驗標準: 板邊無巴里測試方法:1.設定板厚條件2.根據板厚設定進刀量3.確認加工條件後磨邊作業完畢4.目視檢查板邊無巴里2磨邊精度測試目的: 測試磨邊後之板邊品質情況測試材料: CNC半撈完畢之測試板檢驗工具: OGPword文档可编辑檢驗標準: 外形尺寸與標準值相差<20mil測試方法:1.設定板厚條件2.根據板厚設定進刀量3.確認加工條件後磨邊作業完畢4. 用OGP量測精度誤差4.回流疊合制程4.1鋼板刷磨測試目的: 測試鋼板刷磨線是否損傷鋼板測試材料: 1.6mm 45”×51”鋼板30片檢驗工具: 目視檢驗標準: 無刮痕測試方法:1準備鋼板30PNL,線速20 m/min,做連續刷磨處理2目視檢查無刮痕4.2鋼板烘乾測試目的: 測試鋼板刷磨線之烘乾能力測試材料: 1.6mm 45”×51”鋼板30片檢驗工具: 目視檢驗標準: 無水痕測試方法:1準備鋼板30PNL,線速20 m/min,做連續刷磨處理後烘乾2目視檢查無水痕word文档可编辑5.壓合機測試5.1熱盤壓力均勻性測試目的: 測試熱盤壓力均勻程度測試材料: 50”長之鉛條檢驗工具: 螺旋測微儀檢驗標準: 1.372*+/-0.015mm*9=+/-0.185mmR〈0.185*2=0.37mm測試方法:1.根據壓機的熱盤尺寸(54 in×49in),裁定相應長度(51in)的鉛條各三條;2.將裁定後的鉛條由左至右,均勻間距,水平放在熱盤上,鉛條前後要求超出熱盤1 in左右;3.上壓力至380psi、3min後,泄壓;4.水平取出各壓合後的鉛條,選取均勻間距各10點,用螺旋測微器進行測量,並作記錄。

5.2熱盤溫度均勻性測試目的: 測試熱盤溫度均勻程度測試材料: 1.6mm 20”×24”有銅基板8片檢驗工具: 12點測溫儀檢驗標準: 設定溫度±3℃word文档可编辑測試方法:1.2.將疊和完畢之測試板進行壓合,同時記錄下各點的溫度;3.計算其熱盤均勻性。

5.3热压机升溫速率測試目的: 測試热压机材料升溫速率測試材料: 料號1470300-7疊構,測試板60PNL檢驗工具: 12點測溫儀檢驗標準: 1.5℃/min~2.0℃/min測試方法:1.依正常方式疊合10BOOK以後,以量產程式壓合2.將熱壓機測試OPEN樣品取上、中、下中心點放置感溫線進行測試;3.計算溫度記錄器溫度由80℃升至140℃的升溫時間;5.4板厚均勻性測試目的: 測試壓合後板子的厚度均勻性測試材料: 壓合後之1470300-7測試板檢驗工具: 板厚量測儀檢驗標準: 板厚±3mil測試方法:1.選定料號,確認壓合機之生產條件無誤後方可進行;2.待板子冷卻至室溫後方可量測3.量測時每一PNL取5點量測(即均勻四邊角各取一點及中心點共五點),取樣以壓機中第一、五、十個OPEN為基準,記錄時須將每個OPEN區分開;4.每個OPEN取樣20PNL共計60PNL,量測完畢後計算出各OPEN之平均板厚與σ值;word文档可编辑5.檢視各量測值平均板厚是否在壓合之理論範圍值之內,以在標準值±3mil內為基準,檢視各量測值是否有在範圍之外,即為異常狀況.1板面咬蝕量測試測試目的: 瞭解現行之咬蝕狀況,測試不同線速下之不同咬蝕量。

測試材料:39mil2/2裸銅板,20" ×24"2PNL檢驗工具:MRX檢驗標准:300±50u"測試方法:首先用MRX-4000量測板子經過5M微蝕後的咬蝕量,記下數值, 然後再測經過4M後的咬蝕量,記下數值.然後再測經過3M後的咬蝕量,記下數值.再測經過2M後的咬蝕量,記下數值.以後兩次的數值與理論上的數值進行比較.2板面乾燥度測試測試目的:分析現行蝕薄銅後板面乾燥狀況測試材料:39mil1/1裸銅板, 20" ×24"20PNL檢驗工具:目視標准值:板面無水痕測試方法:將測試板傾斜放在白紙上輕敲,觀察白紙上是否有水痕.3烘乾溫度測試測試目的:分析現行蝕薄銅烘乾段之溫度精准度測試材料:39mil1/1裸銅板,20" ×24"20PNL檢驗工具:溫度計標准值:5℃內測試方法:將溫度計伸進烘乾段,所反映出的溫度與表值相比較,以糾正溫度微小變化.word文档可编辑4上下咬蝕差測試目的:瞭解現行蝕薄銅的上下咬蝕狀況.測試材料:39mil2/2裸銅板,20”×24”2PNL檢驗工具:MRX標准值:<50 u”測試方法:首先使用MRX-4000量測上下面銅厚記下H1,再將板子通過蝕薄銅後進行MRX-4000量測板上下面銅厚.5均勻性測試測試目的:瞭解現行之板面均勻性狀況.測試材料:39mil2/2裸銅板, 20" ×24" 2PNL檢驗工具:MRX標准值:板面咬蝕在300u"內,u值〈10%測試方法:使用MAX量測咬前的56點,上下麵都量.在經咬蝕後量測其上下板面的各56點,計算其均勻性word文档可编辑。