酒精生产试车操作规程

白酒酿酒车间规章制度

白酒酿酒车间规章制度第一章绪论第一条为规范白酒酿酒车间的生产管理,提高企业的生产效率和产品质量,制定本规章制度。

第二条本规章制度适用于白酒酿酒车间所有员工,包括生产人员、管理人员等。

第三条遵守本规章制度是每位员工的责任,任何人不得违反规定。

第二章工作岗位第四条白酒酿酒车间设有生产、质检、包装等工作岗位,每个工作岗位均有相应的责任和要求。

第五条每位员工应认真履行自己的工作职责,保证产品的质量和安全。

第六条生产人员应严格按照生产规程和工艺流程操作,确保产品合格。

第七条质检人员应认真执行各项检测规程,确保产品的质量符合标准。

第八条包装人员应按照规定的包装要求操作,保证产品的外观整洁。

第三章安全生产第九条白酒酿酒车间生产过程中,应严格遵守安全操作规程,确保员工的人身安全。

第十条每位员工应经过安全培训,掌握相关防护知识和应急处理方法。

第十一条生产设备应定期检查和维护,确保设备的安全运行。

第十二条发现安全隐患应及时上报,消除隐患后方可继续生产。

第四章环境保护第十三条白酒酿酒车间生产过程中,应注意环境保护,减少废水、废气排放。

第十四条废水、废气应按照相关标准进行处理,防止对环境造成污染。

第十五条每位员工应节约资源,减少能源消耗,保护生态环境。

第十六条白酒酿酒车间的废弃物应分类处理,做到资源化利用。

第五章纪律规范第十七条所有员工应按时出勤,不得迟到早退,不得擅自离岗。

第十八条所有员工应遵守工作纪律,不得私自调动生产设备,不得私存违禁品。

第十九条所有员工在工作中应服从管理人员的指挥,不得擅自决定生产计划。

第六章处罚措施第二十条对违反本规章制度的员工,将依照公司规定进行相应的处罚,包括扣工资、调离岗位等。

第二十一条对严重违纪的员工,公司将保留解除劳动合同的权利。

第二十二条对消极怠工、拖延生产、偷懒懈怠等影响公司生产的现象,将严格追究责任。

第七章附则第二十三条本规章制度自发布之日起生效。

第二十四条本规章制度解释权归公司所有。

酿酒酒车间管理制度

酿酒酒车间管理制度第一章总则第一条为规范酒车间的管理工作,提高生产效率和质量,保障酿酒安全和产品质量,制定本管理制度。

第二条酒车间管理制度适用于所有在酿酒车间工作的员工,包括生产人员、技术人员、管理人员等。

第三条酒车间的管理宗旨是以“质量第一、安全生产”为原则,坚持“规范管理、科学生产、持续改进”的方针,保障酒类产品的质量和食品安全。

第四条酒车间管理制度的执行机构是酒车间管理委员会,主要职责是负责制定、审核和落实酒车间的管理制度。

第二章生产管理第五条酒车间的生产工作按照生产计划和工艺流程进行,各岗位严格执行操作规程,确保生产过程质量可控。

第六条生产过程中,对原料、辅料、工艺参数、设备状态等必须进行严格把控和监测,发现问题及时处理,确保产品质量。

第七条生产人员必须配戴好所规定的劳动防护用品,严禁私自调整设备参数,保证生产过程的安全。

第八条生产人员在操作设备时,应按照操作规程进行,如有不清楚的地方应及时向上级领导请教,避免操作差错。

第九条生产人员应定期接受相关培训和考核,提高操作技能和安全意识,确保生产安全和产品质量。

第三章质量管理第十条酒车间实行全员质量意识,从源头管理、过程控制、检验把关等环节,保证产品符合相关标准和规定。

第十一条酒车间建立完善的质量管理体系,包括文件管理、档案管理、标准化操作、内部审计等,不断提高质量管理水平。

第十二条酒车间设立质量检验部门,专门负责产品的检验工作,确保产品符合国家标准和企业标准。

第十三条对于不合格品,酒车间要及时处理,查明原因,采取纠正措施,确保问题不再发生。

第四章安全管理第十四条酒车间负责人要高度重视安全生产工作,制定并执行安全生产方案,建立安全生产责任制,加强安全生产教育和培训。

第十五条酒车间要定期进行安全隐患排查和整改,确保安全设备、安全出口等设施完好有效。

第十六条酒车间对于危险化学品、有毒有害物质等要加强管理,做好相关防护措施,确保生产过程安全。

第十七条酒车间建立事故应急预案,定期组织应急演练,提高应急响应能力,确保生产过程的安全。

酿酒车间管理制度

酿酒车间管理制度一、总则1.本管理制度是为了保障酿酒车间的正常运营和生产,确保产品质量和生产安全的基础上制定的。

2.所有在酿酒车间工作的人员都必须遵守本管理制度。

二、岗位责任1.酿酒车间应设立酒品生产、设备维护、品质控制等岗位,并明确各岗位的职责。

2.酒品生产岗位负责酒品的生产和加工工作,保证产品的品质和生产计划的完成。

3.设备维护岗位负责酿酒车间设备的运行、维护和保养,确保设备的正常运行。

4.品质控制岗位负责酒品的质量控制,监测生产过程,确保产品符合质量标准。

三、工作流程1.酿酒车间应根据产品生产流程制定相应的工作流程,明确各流程环节的操作要求和检查标准。

2.生产人员应按照工艺要求进行操作,严禁违章作业和私自改变操作流程。

3.每个流程环节的负责人应在工艺操作结束后进行自查,并在操作记录上签字确认。

4.品质控制岗位应进行定期抽检,对产品进行检测和评估,及时发现问题并采取措施解决。

四、设备管理1.酿酒车间应设立设备管理制度,实施设备的定期检查、保养和维修,确保设备的正常运行。

2.设备维护人员应按照维护计划进行工作,对设备进行定期检查和保养,并及时报告设备故障。

3.设备维护人员在进行设备维修时应遵守操作规程,并做好安全防护工作。

五、安全生产1.酿酒车间应设立安全生产管理制度,明确生产场所的安全要求和安全操作规程。

2.酒品生产人员应接受相关安全生产教育培训,并具备安全生产意识和技能。

3.酿酒车间应配备必要的防护设备和消防设备,并定期进行检查和维护。

4.发生安全事故时,应立即采取应急措施,同时及时上报相关部门,进行调查和处理。

六、质量管理1.酿酒车间应设立质量管理体系,按照相关标准和规范进行生产管理。

2.酒品生产人员应进行质量知识培训,熟悉产品的质量标准和生产工艺。

3.酿酒车间应配备必要的质量检测设备,进行产品的质量把关和检测。

七、食品安全1.酿酒车间应遵守食品安全法律法规,建立食品安全管理体系,确保生产的产品符合食品安全要求。

酒精安全操作规程

酒精安全操作规程

《酒精安全操作规程》

为了确保工作场所的安全和员工的健康,酒精的安全操作规程至关重要。

以下是一些关于酒精安全操作规程的具体内容:

1. 储存:酒精应该储存在干燥,阴凉,通风良好的地方,远离火源和易燃物品。

应该在标有警示标志的专用储存柜中储存,以防止发生意外。

2. 使用:在使用酒精时,应该穿戴适当的个人防护装备,包括手套和护目镜,以防止酒精对皮肤和眼睛的刺激。

同时,应该远离火源,并避免吸入酒精的气味。

3. 处理:处理酒精时要小心谨慎,避免产生酒精蒸汽和飞溅。

不要将酒精倒回原容器中,以防止污染。

4. 废弃:废弃的酒精应该按照规定的方式处理,不能直接倾倒到下水道或者垃圾桶中,以免造成环境污染。

5. 紧急情况:如果发生酒精泼溅或者误食,应立即用清水冲洗受影响的部位,并立即就医。

总之,酒精的安全操作规程对于工作场所的安全至关重要。

员工应该严格按照规程进行操作,以确保自己和他人的安全。

同时,公司也应该加强对酒精安全操作规程的宣传和培训,提高员工的安全意识和应急能力。

车工操作规程(15篇范文)

车工操作规程(15篇范文)第1篇车工操作规程1. 必须持有效证件上岗。

2. 熟悉机床的结构、性能、工作原理。

3. 穿戴好劳动保护用品,备全所需材料、配件、用具,并认真检查,确保完好。

4. 认真检查机床,进行润滑,低速试车,一切无误方可使用。

5. 加工前先审清图纸。

6. 装夹工件时,必须确认装夹牢固后方可慢速试车,装夹较大、较重工件时,必须有保护机床的防护措施。

7. 工件和车刀装夹完毕后,应及时取下卡盘扳手,以防开机时飞出伤人。

8. 非操作人员不准操作和靠近运转的机床。

9. 凡装夹工件、更换刀具、测量加工表面以及变速时,须先停机,然后再进行操作。

10. 根据工件材质、硬度、车削余量大小,正确选用刀具,合理选择进给量及吃刀量。

11. 批量生产时,第一件加工完,要检验合格后,方可继续加工,以免造成批量作废。

12. 工作时,不任意让机床空转;离开机床,必须关闭机床电源。

13. 在加工时,要用铁钩子等工具清除切屑。

者作。

14. 完工后停机并切断电源,清点用具,按类码放好工件,消除切屑,擦拭机床,打扫好作业现场。

本工种存在危险因素及预防措施1、本工种存在危险因素是切屑飞溅伤人、机床绞衣服伤人。

2、工作时,必须戴上护目镜,防止切屑飞进眼睛。

3、操作前戴好工作帽,袖口应扎紧,不准戴手套,女同志的头发应塞入帽内,身体和衣服不能靠近正在旋转的机床,夏季禁止穿裙子、短裤和凉鞋上机操作。

第2篇并条档车工安全操作规程1、认真按交接班制度的规定进行检查交接。

2、认真巡回检查,发现压辊、罗拉、皮辊缠花必须立即关车处理,摘花要在罗拉出口处进行。

3、轴头、罗拉压辊等转动部分做清洁工作,必须停车进行。

4、自停装置失灵,必须修复后才能开车。

5、使用手钩挖花,不能用力过猛,用完后必须立即放在规定地方。

6、起落加压把握牢,以防弹伤。

7、掀起前罩盖要检查支架是否牢靠(防止罩盖掉下伤人)。

第3篇矿用柴油牵引机车工安全技术操作规程1 起动前的准备1.1 起动前应检查并加足冷却水、燃油、润滑油、净化液;检查各部螺丝是否松动,制动闸瓦、链条及三角皮带是否过松。

粉碎操作规程

目录一、生产工艺过程描述:粉碎工段分两部分:清理和粉碎1、清理的作用:是把原粮中的杂草棍、泥土块、玉米中的并肩石,线绳头、金属块、铁屑等杂物清理出去,保证下道工序的设备能够安全可靠的运行。

2、粉碎的目的:是把洁净的玉米粉碎成符合粒度要求,并且是粒度均匀的玉米粉,满足液糖化工段的需要,为液糖化工段的生产打下良好的基础。

二、工艺流程三、工艺流程说明玉米原料从钢板仓,不间断的向粉碎车间供应原粮给提升机T226,去散料称P220后,进提升机 T201顶部有三通Y201,由三通Y201去绞龙T202,绞龙T202的下料分别入振动筛Z203(1-2),振动筛有单独的除尘系统,除尘系统一是防止灰尘外泄,二是除去一部分轻细杂质,振动筛的过筛物料经料斗进入去石机Q206(1-2),去石机Q206(1-2)配有风网系统:一是产生负压防止灰尘外泄,二是通过风压后玉米和石块分层,清理后的玉米由绞龙收集在一起去提升机T208再去润水绞龙T200。

为了保证粉碎机均匀供料,配有变频喂料器,调整粉碎机供料时,可以调整变频电机的频率来改变喂料器的转数,粉碎机下有负压与风网系统连接,目的是保证粉碎机筛底不被赌塞,提高粉碎的生产效率,粉碎下来的玉米粉通过关风器,进入玉米粉收集绞龙T216,去提升机T213再去玉米粉仓,再通过卸料器,皮带称去糖化工段。

四、开车顺序1、开机前的准备1.1必须给减速机、风机的连轴器加规定型号适量的机油,各轴承室必须加规定型号适量的润滑脂。

1.2必须仔细检查各设备中是否有较大的硬物,如砖块、铁钉、螺丝等,如有必须清理干净。

1.3检查各运动部件的螺丝是否拧紧。

1.4拆除振动筛、去石机四角的安全角钢。

2、开机顺序开机顺序遵循从后向前,先风机后设备的原则。

2.1启动皮带称P220。

2.2皮带称运转正常,启动振动卸料器D219。

2.3振动卸料器运转正常后,启动斗提机T217。

2.4启动水膜除尘系统及脉冲除尘系统的相关设备。

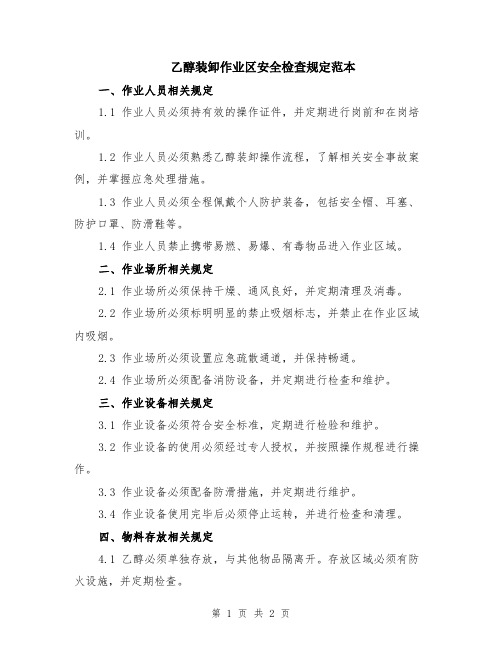

乙醇装卸作业区安全检查规定范本

乙醇装卸作业区安全检查规定范本一、作业人员相关规定1.1 作业人员必须持有效的操作证件,并定期进行岗前和在岗培训。

1.2 作业人员必须熟悉乙醇装卸操作流程,了解相关安全事故案例,并掌握应急处理措施。

1.3 作业人员必须全程佩戴个人防护装备,包括安全帽、耳塞、防护口罩、防滑鞋等。

1.4 作业人员禁止携带易燃、易爆、有毒物品进入作业区域。

二、作业场所相关规定2.1 作业场所必须保持干燥、通风良好,并定期清理及消毒。

2.2 作业场所必须标明明显的禁止吸烟标志,并禁止在作业区域内吸烟。

2.3 作业场所必须设置应急疏散通道,并保持畅通。

2.4 作业场所必须配备消防设备,并定期进行检查和维护。

三、作业设备相关规定3.1 作业设备必须符合安全标准,定期进行检验和维护。

3.2 作业设备的使用必须经过专人授权,并按照操作规程进行操作。

3.3 作业设备必须配备防滑措施,并定期进行维护。

3.4 作业设备使用完毕后必须停止运转,并进行检查和清理。

四、物料存放相关规定4.1 乙醇必须单独存放,与其他物品隔离开。

存放区域必须有防火设施,并定期检查。

4.2 存放区域必须保持干燥、通风,并禁止直射阳光。

4.3 存放区域必须标明明显的危险警示标识,并禁止未授权人员进入。

4.4 存放区域必须定期清理,及时清除杂物和可燃物。

五、危险品运输相关规定5.1 乙醇运输必须按照相关法律法规进行,必须持有合法的运输许可证。

5.2 运输车辆必须安装防静电装置,并配备必要的消防器材。

5.3 运输车辆必须定期进行检查和维护,确保其安全运行。

六、应急处理和事故报告相关规定6.1 作业人员必须熟悉应急处理流程,并配备必要的应急处理设备。

6.2 发生安全事故时,作业人员必须立即采取应急措施,并及时汇报给上级主管。

6.3 事故发生后,必须立即采取措施进行事故应急处置,并及时向相关部门报告。

6.4 安全事故发生后,必须进行事故调查和分析,找出事故原因,并采取措施避免类似事故再次发生。

酒精生产线原辅料质量要求和菌种培养工艺规程

原辅料质量要求1玉米:水分:≤14%霉变率:≤5%杂质:≤2%淀粉含量:≥62.6%2淀粉酶:型号:杰能科A05811G190型活性:活性13775AAU/g3糖化酶:型号:杰能科活性:活性103900WU∕ml4硫酸:>98%5液碱:30%6尿素:符合要求7干酵母:安琪耐高酒超级酵母8青霉素钾:80万单位/克9克菌灵:符合要求10漂白粉:符合要求1菌种培养目的为发酵提供符合要求的菌种。

2菌种培养原理干酵母在32℃、有氧、无菌条件下活化繁殖3菌种培养工艺流程3.1检查G-1307、GD-1307及所属管道、阀门是否正常。

3.2CIP清洗V∙1307及所属管道。

3.3VJ307空罐蒸汽杀菌(包括压缩空气管线),100℃以上维持30分钟。

3.4操作3.5向VJ307加入热水至30%液位,继续通蒸汽杀菌,100C以上维持至少30分钟,然后关闭蒸汽,打开TIC・1301,将其设定为自动,设定值为36℃。

3.6当TIC-1301为36℃时,启动GD-1307并向V-1307加入5kg干酵母、100支青霉素,然后将TlC・1301设定值改为32℃,继续冷却。

冷却到约50C时,关闭罐底阀,打开蒸汽阀进行管道杀菌,二十分钟后,关闭蒸汽阀。

3.7打开V-1307罐底阀V-45,打开HS-1303向V-1307充填醪液至LI-BOl为65%,关闭V-45,打开反冲水阀冲洗管道,然后关闭HS-1303调节FI-1304至10m3∕ho3.8每两小时取样镜检,当细胞数约为0.8亿/ml时,调节FI∙1304至20m3∕ho3.9当细胞数约为1.5亿/ml时,将罐底阀V-45至HS-1303段管线用蒸汽杀菌30分钟(四楼排放阀V∙151可微开)。

3.10当Vl307罐细胞数≥2亿/ml时,增殖完成,关闭蒸汽阀,打开罐底阀V∙45,启动G/307将菌种泵入V/301。

311CIP清洗V/30。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

鑫顺酒精二厂生产操作方案说明:1、本试车方案仅供领导和技术人员,做工艺规程和试车时讨论,试行。

2、工艺操作规程、设备管理规程、安全生产规程、交接班制度、文明生产制度等待试车完成后讨论制定。

3、生产中出现的异常现象和常见故障处理等有关技术问题,待试车时现场解决。

试车正常后,整理出完技术方案和各种规章制度。

粉碎工段一、开机前准备工作检查风机、闭风器、下料绞笼、放料播板等设备是否正常,电机是否送电、空气压力是否够用,给料机是否正常。

皮带是否准确、正常。

除铁器、除杂是否正常、热水器水位是否在2/3处;喷淋除尘器等设备是否正常。

转动设备、减速机、加油孔等是否注油。

检查仪器仪表、化验、称量是否正常。

一切正常后准备开机,否则通知,生产检验仪表、热工等有关部门调试正常后开机。

二、开机、停机开机:接到投料通知→开启下料绞笼→开拌料用水→喷淋除尘器用水→开启风机→开除铁器→开粉碎机→开动除杂给料机→开启皮带输送机→待玉米暂存一半以上时→开启粉碎机给料口。

停机:按开机相返顺序停机,如长时间停机,应将输送机上料粉碎完后,并将粉碎机、绞笼等料全部清理完毕后,并打扫干净可停机,三、注意事项1、经常观察热水罐液位和水温是否正常(65---70℃)液位2/3处,拌料罐液位75----90%。

看拌料罐粉浆是否有粗粉或整粒玉米。

如有要及时停机,尽快检查粉碎机筛板是否坏,并经常观察粉浆浓度是否正常,保持加水比1:2.5----3,并与液化工段尽快沟通,保持联系。

2、经常检查观察粉碎机电流是否正常,应保持联系。

观察电机、减速机、风机、绞笼电机等正热。

3、经常皮带输送机、除杂、除铁等是否正常,并用时清理除铁器上掏铁质和除杂机上的杂质,保证物料正常。

4、检修和清理转动设备时,必须待转动设备停止转动后,并在启动按钮处挂上禁止启动标志牌,同时在有人监护的情况下方可进行清理和检修。

四、工艺技术指标加水比1.2.5------3.0筛孔直径1.5-------20mm热水温度65--------70℃拌料温度58-------65℃第班粉碎量240-------280T液化、糖化工段1.准备工作操作人员到现场将糖化酶、液化酶等辅助材料送到位,热水罐水温调整到60—70℃,糖化酶、液化酶稀释好。

(按比例)2.检查:水、电、汽、空气等压力是否正常;电机运转是否正常;阀门开关、温度计、流量计、液位计等运转是否正常。

否则,通知有关人员调试正常。

检查电动机、泵等运转部位润滑油是否足量等。

3.清洗杀菌:开机前将液化酶罐、拌料罐、蒸煮锅、液化罐、糖化锅、汽醪分离器循环泵、螺旋板换热器所有管道用清水洗干净。

再用2%---3%60℃热碱液冲洗,最后用蒸汽杀菌后备用.注意,各取样口,排污阀要打开.4.开机操作㈠开机前要打开串通阀,并预热蒸煮锅达85℃以上,待#1拌料罐液位20%时,开空气并按流量开启液化酶,待#2拌料罐液位达60%以上时,开液化喷射器蒸汽阀,开启给料泵并保持喷射器温度95----100℃。

㈡开机顺序:热水罐→#1拌料罐,加水到空气管以上→通知粉碎进料→加液化酶→开空气搅拌→料到#2拌料罐通空气搅拌→开液化喷射器、蒸汽→开给料泵→蒸煮锅→#1液化罐→#2液化罐→开液化泵→糖化罐加糖化酶→开空气搅拌→开糖化醪循环泵→开糖化醪冷却泵→酒母罐、发酵罐。

㈢临时停机。

通知粉碎工段停止时料,停止喷射器给料泵和进汽,停止液化醪泵,停止糖化酶、液化酶添加。

㈣长时间停机:按计划用完所有物料、辅料、清空所有物料,用清水清洗干净并用蒸汽杀菌备用。

糖化罐、液化罐、糖化酶罐、液化酶罐要及时清洗杀菌。

5.工艺技术指标拌料加水比1:2.5----3.0,液化酶使用量10---15 u/g,糖化酶使用120---140 u/g,液化喷射器温度95----100℃,蒸煮锅温度95----98℃,#1、#2液化罐温度93-----96℃,糖化锅温度58----60℃,糖化醪打醪温度28----30℃,糖化醪浓度16—18,酸度2.5—3.0还原糖5----8℃,镜检无杂菌,必要时按要求加入青霉素。

6.煮酒母醪按开机顺序进行,当液化醪进入#1液化罐后关闭溢流管待#1液化罐液位到80%时,开启液化泵通过汽醪分离器进入糖化罐按140 u/g加入糖化酶,控制糖化醪浓度12---14 BX,还原糖6---8%,酸度2.5---3.07.记录与检验:蒸煮锅温度、液化醪温度、糖化罐温度、打醪温度等每小时记录一次,糖化醪浓度、酸度、还原糖、镜检每四小时进行一次并记录,液化醪检验根据生产需要和实际情况不定期检验。

8.注意事项:液化喷射器要先开蒸汽阀门,后开进料阀,经常观察蒸煮锅液化,如低于视镜要及时调整。

糖化酶,液化酶稀释计量要准确,开汽时要避开正方缓慢开启,按要求检查设备,仪表运转运行情况。

杀菌时,取样器,排污口等要打开,取样器等凡是接触到糖化醪,液化醪的用具要消毒。

酒母发酵工段一、开机前准备检查水压、空压是否正常,通知化验准备好药品;联系仪表、热工、电器校正、调整正常后,检查电机、泵是否运转正常,温度计、流量计等是否正常。

二、清洗杀菌先将酒母液化罐、酒母罐、发酵罐、输送泵、循环泵、螺旋板换热器、管道、取样器等用清水冲洗干净;再用2-----3% 、45------50℃热碱液冲洗20分钟,最后用清水冲洗干净通入100℃以上保温30-------60分钟以上待用,以上管道使用后重复以上操作。

三、干酵母复水酒母活化罐中冲洗杀菌后放入40-----42℃热水,根据实际情况入入活性干酵母80-----100kg,复水20分钟,放入酒母罐。

三、酒母管理酒母罐冲洗杀菌后,通知糖化工段打入糖化酶30---------40M3复水后,放入活性干酵母。

糖化酶浓度12-----13BX,温度30-----32℃,通入无菌空气5-------10分钟,以后每小时无菌空气3-----5分钟,8------10小时后,干酵母活化后,酒母数2----4*108个/cml,泵入糖化酶,根据酒母生长情况以每小时3------8m3/时的流加速度泵入发酵醪。

和添加青霉素,保证酒母细胞数1.5------2*108个/m,出芽率20------25%,增幅度不超出1度,酒母成熟后泵入,冲洗、杀菌干净的1#发酵中后,分别以3----8m3/时速度泵入酒母罐发酵醪,重复以上操作,保证酒母罐浓度6-----8BX\酒精含量4-----5%、细胞数108个/m,个体健壮、无杂菌,出芽率20--------25%、死亡率在1%以下,每两个小时送化验室化验一次,检查一次温度,并做好记录。

四、发酵管理清洗杀菌后的发酵罐先泵入100m3糖化醪,浓度16-------18BX,同时泵入30-----50m3成熟酒母,完成后,根据发酵罐酒母情况以每小时5-------50m3/小时的速度泵入糖化醪,并通入无菌空气,每两个小时5------10分钟。

1号发酵罐装满后打开串通阀,自然流入2号发酵罐进入1/4后,开始流入糖化醪,流加速度5------50m3/小时,2号发酵罐装满后,打开中通阀自然流入3号发酵罐重复以上操作到4号发酵罐,根据1、2号发酵罐实际情况保持1、2发酵罐30-----60m3/小时,剩余部分流加到3号发酵罐。

在流加罐1、2事情发酵罐温度31℃时,开启循环泵和螺旋板换热器进水,保持1、2、3号发酵罐温度30-------33℃、浓度6-------7BX、酒精度5-------6%V、增酸幅度0.5-------1度以下,细胞数0.8-------1.5*108以上,出芽率20%以后各罐分别冲洗杀菌后备用。

保持3号发酵罐温度33-------35℃、浓度4-------7BX、酒精度5-------7%V、增酸幅度0.5------1度以下,细胞数0.8-------1.5*108以上,出芽率15------20%以上,挥发酸0.15以下,每两小时化验一次并做好记录,以后各罐定期观察化验去蒸馏前发酵成熟醪化验浓度、酸度、挥发酸、酒精度、残还原糖、残总糖等。

五、酒母活化罐质量要求外观浓度6-------9BX酸度3.5-------4.5度酵母数1-------1.5*108个/m酒精度4------5%V挥发酸0.1以下个体健壮无杂菌六、1号、2号发酵罐质量外观浓度6-------8BX酸度3.5-------4.5度酵母数0.8-------1.5*108个/m酒精度4------5%V挥发酸0.1以下个体健壮无杂菌,每个视野平均杂菌数1个以下七、成熟发酵醪质量浓度-1-------0BX酸度4-------5以下残还糖0-------0。

2以下残总糖1%以下酒精度8--------11%V挥发酸0.25%以下七、注意事项开机前认真检查循环泵、电机等是否正常,杀菌时要打开取样阀,排污口等,取样时,取样器、容器等用具漂白粉杀菌,每个地面、操作台等杀菌以一次,平时保持地面、楼梯、扶手、操作台清洁卫生和个人卫生。

待生产转入正常后,根据生产实际和具体情况制度祥细规程。

蒸馏工段一、开机前准备1、详细检查设备、管道、阀门等附件。

2、联系、杳看、蒸汽、电器、水、电等,并要求按作业时间供汽、供电、供水等。

3、联系值长、通知发酵送成熟发酵醪,通知化验、仪表、电器、自动控制、仪器进行校对。

仪器、仪表、药品进行校对和标志。

二、试机1、向塔内加入,将各塔塔底水位调整至指定高度。

2、打开水阀门向各冷凝器注水。

3、放掉汽包及管道中冷凝水,缓慢开启总汽阀分别向真空喷射、粗塔和精塔供汽,开始温塔,逐步将总汽压调整为1kg/cm2,并慢慢温塔三小时左右。

4、当粗塔顶部温度上升到96-----98℃时,开始蒸水,保持塔顶温度在100------102℃。

5、当粗塔底排液处有残液排也时,分别开启1#、2#蒸汽喷射器,保持1#真空罐温度80-------90℃,2#真空罐温度60-------70℃,调节蒸汽用量保持粗塔底部温度105--------110℃。

6、当精塔冷凝器有电流、塔底排出废液时,开启回流泵,进行设备、管道检查,确认无泄漏现象,才能投料。

三、投料运转1、温塔正常后,用泵将醪池中成熟发酵醪泵入预热器经预热后进入粗塔顶部进醪板层,当粗塔顶部温度由100--------102℃降到96-------98℃时转入正常操作和自动控制系统,保持粗塔底温度105--------108℃以塔高锰钢不跑酒为准,塔顶时醪温度95-----98℃。

2、控制精塔温度和液位正常后,开启取酒阀门取酒,送化验室,根据化验结果调整取酒位置;开启取油阀门使之进入杂醇油分离器;开启杂醇油冷却器水阀门和杂醇油分离器水阀门,根据取油量和酒精质量,调整取油位置,以达到最佳取油位置。