管道系统冲吹洗脱脂检验记录

氧气管道脱脂及检验方法

氧气管道脱脂及检验方法

氧气管道及附件、阀门需进行脱脂处理,脱脂方法如下:碳钢管、不锈钢管采用三氯乙烯脱脂,脱脂采用稠布沾脱脂剂在管内抽拉清洗或灌洗法,灌入溶剂要超过50%以上,并不断滚动浸泡15分钟,脱脂合格后填写脱脂记录。

专职检查人员预检合格后,报以监理抽查,抽查合格后进行管道安装。

脱脂后,用氮气或干燥的空气吹干管内壁。

脱脂检查方法:用紫外线灯照射管道内壁,如无紫蓝荧光,即为合格。

所用仪器:12W手提紫外灯,3650A紫外U型管。

脱脂剂含油量要求:油量<100mg/l用于净脱脂含油量,>100~500mg/l时仅用于粗脱脂,>500mg/l时不得使用,使用脱脂剂必须采用分析,含油量不超过0.03%。

含油量检验:不定期取样送专检部门化验。

除锈、脱脂后的管道应用塑料布将管端封好,防止再被污染。

管道系统吹扫与清洗检查记录表-中英文

管道系统吹扫与清洗检查记录Pipe system flushing and cleaning inspection record年year 月month 日day工程编号:Project No.: 工程名称:常熟美克尼扩建项目工艺Project name:设备安装分项工程名称/编号:水性车间Sub-item name/No. :管线号pipeline SN材质material工作介质workingmedium吹洗flushing化学清洗(脱脂)chemical cleaning(degrease) 压力pressure(MPa)介质medium流速Flowvelocity(m/s)鉴定identify介质medium方法method鉴定identify25A(空气) 镀锌钢管空气1.0 空气20 合格80A(冷却水)回镀锌钢管空气0.6 空气20 合格65A(冷却水)进镀锌钢管空气0.6 空气20 合格1.2S (纯水) SUS304 空气0.6 空气20 合格1.2S(物料)SUS304 空气0.6 空气20 合格管线复位(含垫片、盲板等)检查:管道内用压缩空气反复吹扫后,用白布检测,经5min内吹扫,白布上无铁锈、尘土、水分及其它杂物。

检验结果:合格。

管线复位为合格技术负责人:Technical in-charge: 质量检查员:Quality inspector:试验人员:Tested by:监理单位:年月日Supervision:Date上海和安工业设备安装有限公司Shanghai He An Industrial Equipment Installation Co., LtdPipe system flushing and cleaning inspection record年year 月month 日day工程编号:Project No.: 工程名称:常熟美克尼扩建项目工艺Project name:设备安装分项工程名称/编号:油性车间Sub-item name/No. :管线号pipeline SN材质material工作介质workingmedium吹洗flushing化学清洗(脱脂)chemical cleaning(degrease) 压力pressure(MPa)介质medium流速Flowvelocity(m/s)鉴定identify介质medium方法method鉴定identify25A(空气) 镀锌钢管空气1.0 空气20 合格50A(冷却水)回镀锌钢管空气0.6 空气20 合格50A(冷却水)进镀锌钢管空气0.6 空气20 合格1.2S (纯水) SUS304 空气0.6 空气20 合格1.2S(物料)SUS304 空气0.6 空气20 合格管线复位(含垫片、盲板等)检查:管道内用压缩空气反复吹扫后,用白布检测,经5min内吹扫,白布上无铁锈、尘土、水分及其它杂物。

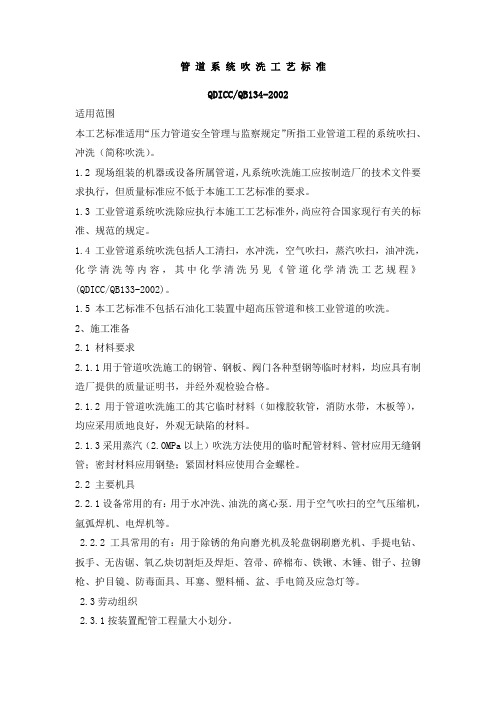

管道系统吹洗工艺标准

管道系统吹洗工艺标准QDICC/QB134-2002适用范围本工艺标准适用“压力管道安全管理与监察规定”所指工业管道工程的系统吹扫、冲洗(简称吹洗)。

1.2 现场组装的机器或设备所属管道,凡系统吹洗施工应按制造厂的技术文件要求执行,但质量标准应不低于本施工工艺标准的要求。

1.3 工业管道系统吹洗除应执行本施工工艺标准外,尚应符合国家现行有关的标准、规范的规定。

1.4 工业管道系统吹洗包括人工清扫,水冲洗,空气吹扫,蒸汽吹扫,油冲洗,化学清洗等内容,其中化学清洗另见《管道化学清洗工艺规程》(QDICC/QB133-2002)。

1.5 本工艺标准不包括石油化工装置中超高压管道和核工业管道的吹洗。

2、施工准备2.1 材料要求2.1.1用于管道吹洗施工的钢管、钢板、阀门各种型钢等临时材料,均应具有制造厂提供的质量证明书,并经外观检验合格。

2.1.2 用于管道吹洗施工的其它临时材料(如橡胶软管,消防水带,木板等),均应采用质地良好,外观无缺陷的材料。

2.1.3采用蒸汽(2.OMPa以上)吹洗方法使用的临时配管材料、管材应用无缝钢管;密封材料应用钢垫;紧固材料应使用合金螺栓。

2.2 主要机具2.2.1设备常用的有:用于水冲洗、油洗的离心泵.用于空气吹扫的空气压缩机,氩弧焊机、电焊机等。

2.2.2工具常用的有:用于除锈的角向磨光机及轮盘钢刷磨光机、手提电钻、扳手、无齿锯、氧乙炔切割炬及焊炬、笤帚、碎棉布、铁锹、木锤、钳子、拉铆枪、护目镜、防毒面具、耳塞、塑料桶、盆、手电筒及应急灯等。

2.3劳动组织2.3.1按装置配管工程量大小划分。

1)配管量在50Km以内,应有 12-16名管工, 2名电焊工和1名气焊工组成吹洗专业班组进行实施。

2)配管量在50Km-100Km之间,应有20-26名管工, 4名电焊工和2名气焊工组成两个吹洗作业班组,并配备适当辅助工。

2.3.2吹洗工作应按装置工艺系统划分,并以吹洗方法、类别分工组织,按工序计划有序实施。

管道吹扫规范

管道吹扫规范LG GROUP system office room 【LGA16H-LGYY-LGUA8Q8-LGA162】字号:大中小1. 目的为消除隐患,避免不必要的损失,为工程项目的管道系统吹扫(清洗)提供指导,以检查管道系统的清洁度的施工质量,使系统运转能顺利进行。

2. 适用范围本公司所承建的工业管道安装工程管道系统的吹扫(清洗)工序。

本文取代原三级文件QG/CNF ()JS GY YG 005、QG/CNF ()JS GY YG 006。

3. 引用标准及编制依据《工业金属管道工程施工及验收规范》GB50235-97《石油化工有毒、可燃介质管道施工及验收规范》SH3501-2002《压力管道安全管理与监察规定》劳动部发(1996)140号4. 工作内容及操作流程吹扫(清洗)前系统检查吹扫(清洗)介质选定管道系统吹扫(清洗)管道系统复原5. 操作程序及技术要求吹扫(清洗)前系统检查吹扫(清洗)前,经监检部门、建设部门及施工单位对系统的实体及资料进行全面检查,确认合格后方可进行。

完成管道的强度试验和严密性试验。

向参加吹扫工作的人员进行技术交底。

压力试验时,需要装设隔断盲板的地方,压力的导入口以及拆除的仪表、阀门等附件需装设临时短管的地方要考虑吹扫工作的需要,不宜马上复原,以免造成重复拆卸与安装。

吹扫时需要拆除的阀门、法兰、仪表等,事先拆除,并用临时短管接通。

对拆除下来的阀门、法兰等附件要密封好,妥善保管,以免丢失。

仪表导压管、PH计主阀关闭,下方侧打开;铁壳温度计、液面开关不拆;液面调节计、液面计主阀关闭。

应有完善的已经批准的吹扫(清洗)方案,并已向操作人员进行了技术及安全交底。

吹扫(清洗)介质选定管道系统吹扫(清洗)介质应按设计规定执行。

当设计无规定时,可按下述原则结合现场具体情况选用吹扫(清洗)介质:DN≥600的管道宜用人工清理;DN<600的液体管道宜用水冲洗;DN<600的气体管道宜用空气吹扫;蒸汽管道应用蒸汽吹扫;水管道应用清洁水;碱液管道应用清水;导生管道应用压缩空气或氮气;一般压缩空气管道应用一般压空;仪表压缩空气管道应用干燥的无油压空;管道系统吹扫(清洗)水冲洗a)水冲洗应用临时水泵来供经冲洗水,当使用工程正式泵时,应在泵的入口前加装临时过滤器,以防止管路中的杂质进入泵体内造成设备损伤。

管道吹扫和清洗

管道吹扫和清洗管道吹扫和清洗000字体大小:大 | 中 | 小 2007-04-21 21:21 - 阅读:1065 - 评论:0 化工装置开工前的吹扫和清洗第一节扫和清洗的目的和方法化工装置开工前,需对其安装检验合格后的全部工艺管道和设备进行吹扫与清洗(以下统称吹洗),它的目的是通过使用空气、蒸汽、水及有关化学溶液等流体介质的吹扫、冲洗、物理和化学反应等手段,清除施工安装过程中残留在其间和附于其内壁的泥砂杂物、油脂、焊渣和锈蚀物等,防止开工试车时,由此而引起发生的堵塞管道、设备;损坏机器、阀门和仪表;玷污催化剂及化学溶液、影响产品质量和防止发生燃烧、爆炸事故;是保证装置顺利试车和长周期安全生产的一项重要试车程序。

化工装置中管道、设备多种多样,它们的工艺使用条件和材料、结构等状况都各有不同,因而适用它们的吹洗方法也各有区别。

但通常包括以下几种方法:水冲洗、空气吹扫、酸洗钝化、油清洗和脱脂等。

它们的主要特点和使用范围概述如下。

一、水冲洗水冲洗是以水为介质,经泵加压冲洗管道和设备的一种方法。

被广泛应用于输送液体介质的管道及塔、罐等设备内部残留脏杂物的清除。

水冲洗管道应以管内可能达到的最大流量或不小于 1.5m/s的流速进行(这里不包括高压、超高压水射流清洗设备、管束内、外表面积垢方法)。

一般化工设备、管道冲洗常用浊度小于10*106,氯离子含量小于100*106的澄清水,但对于如尿素生产装置等采用奥氏体不锈钢材料的设备和管道,为防止氯离子(Cl-)的聚积而发生设备、管道等的应力腐蚀破裂(SCC),则需采用去离子水冲洗。

水冲洗具有操作方便、无噪声等特点。

二、空气吹扫空气吹扫是以空气为介质,经压缩机加压(通常为0.6-0.8MPa)后,对输送气体介质的管道吹除残留的脏杂物的一种方法。

采用空气吹扫,应有足够的气量,使吹扫气体的流动速度大于正常操作气体流速,一般最低不小于20m/s,以使其有足够的能量(或动量),吹扫出管道和设备中的残余附着物,保证装置顺利试车和安全生产。

管道脱脂方法检验

管道脱脂方法及检验直接法生产浓硝酸装置、空气分离装置和炼油、化工工程中的一切忌油设备、管道和管件必须按设计要求进行脱脂。

脱脂的目的就是避免输送或储存的物料遇油脂或有机物可能引起爆炸;避免输送或储存的物料和油脂或有机物相混合;控制油脂含量,以保证催化剂的活性;控制油脂及有机物的含量,以保证产品的纯度。

已安装的管道应拆卸成管段进行脱脂。

安装后不能拆卸的管道应在安装前进行脱脂。

有明显油迹或严重锈蚀的管子,应先用蒸汽吹扫、喷砂或其他方法清除干净,再进行脱脂。

1、脱脂剂的选择管道脱脂可采用有机溶剂(二氯乙烷、三氯乙烯、四氯化碳、工业酒精、溶剂苯、丙酮等)、浓硝酸或碱液进行。

工业用二氯乙烷((C2H4Cl2),适用于金属件的脱脂;工业用四氯化碳((CCl4),适用于黑色金属及非金属件的脱脂;三氯乙烯C2HCl3),适用于金属件及有色金属件的脱脂;工业酒精C2H5OH,浓度不低于86%),适用于脱脂要求不高及容器内表面人工擦洗;88%的浓硝酸,适用于浓硝酸装置的部分管件和瓷环等的脱脂。

2、脱脂方法(1)管子的脱脂管子外表面如有泥垢,可先用净水冲洗干净,并自然吹干,然后用干布浸脱脂剂揩擦除油,再放在露天干燥。

对管子内表面进行脱脂时,可将管子的一端用木塞堵严或其他方法封闭。

从另一端注入该管容积的15%~20%的脱脂溶剂,然后以木塞封闭,放在平整干净的地方或置于有枕木的工作台上浸泡60~80min,并每隔20min转动一次管子。

带弯的管子应适当增加脱脂溶剂,使之全面浸泡。

脱脂后,将管内溶剂倒出,用排风机将管内吹干,或用不含油的压缩空气或氮气吹干或用自然风吹24h,充分吹干。

大通径管子可用棉布浸蘸溶剂人工擦洗;小通径管子也可整根放在盛有溶剂的长槽内浸泡60~80min。

浓硝酸装置的浓硝酸管道和设备,可在全部安装后直接以88%的浓硝酸用泵打循环进行酸洗。

循环不到或不耐浓硝酸腐蚀的管子必须单独脱脂。

阀门、垫片等管件在酸洗前也应单独脱脂。

管道除锈、喷砂、脱脂检验记录表

管道除锈、喷砂、脱脂检验记录表

工程名称:编号:

工程部位

施工单位

数量

图号

施工日期

技术要求

管道安装前,必须按设计要求与国家规范进行脱脂处理。脱脂前,可根据工作介质管材、管径、脏污情况制定管道的脱脂措施。

有明显油迹或严重锈蚀的管道,应先蒸汽吹扫、喷砂或其它方法清除油迹、铁锈,然后再进行脱脂。

若采用二氯乙烷,四氯化碳,三氯乙烯脱脂剂时,脱脂件不得含水份,脱脂后的设备、管道不得使用含油的介质进行压力实验及吹扫。

脱脂时,一般在脱脂剂中浸泡一小时以上,用过的脱脂剂,其含油和有机物不应超过0.03%,大于500毫米/升不能用。

脱脂合格的管道应及时封闭管口,保证在以后的工序施工中不再被污染。

外管目测

项目

质量要求

各检查点(处、件)偏差值

备注

1

2

3

4

5

6

7

8

9

10

除锈后的管材、附件

露出金

属本色

喷砂后的管材、附件

内壁呈金属光泽用Βιβλιοθήκη 外线灯照时,脱脂表面应无紫

兰荧光

脱脂后的设备、管材及附件的内壁用清洁干燥的白滤纸擦拭

应无油

脂痕迹

用无油蒸汽吹洗脱脂件,取其冷凝液放入一小粒(直径1毫米以下)纯樟脑

不停旋转为合格

质量检查员:

技术负责人:

监理(建设单位):

检查日期:年月日

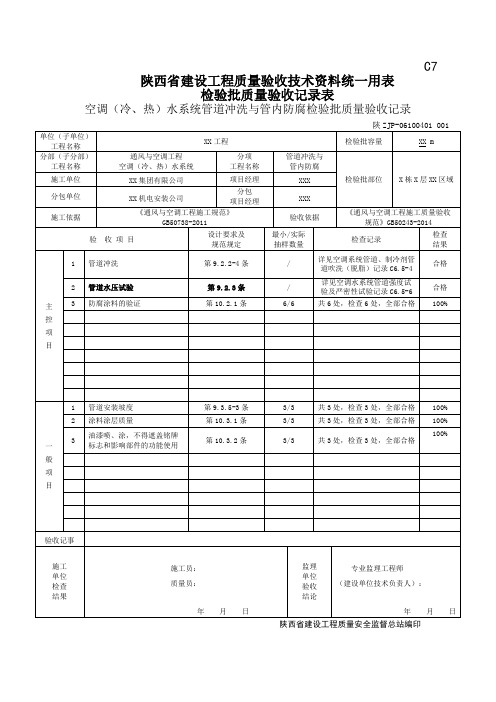

06100401空调(冷、热)水系统管道冲洗与管内防腐检验批质量验收记录

C7 陕西省建设工程质量验收技术资料统一用表检验批质量验收记录表空调(冷、热)水系统管道冲洗与管内防腐检验批质量验收记录陕西省建设工程质量安全监督总站编印填写规则:1、施工依据:《通风与空调工程施工规范》GB50738-20112、验收依据:《通风与空调工程施工质量验收规范》GB50243-20143、主控项目:9.2.2 管道安装应符合下列规定:4 水系统的冲洗、排污合格条件是目测排出口的水色和透明度与入口的水对比应相近,并无可见杂物。

然后,再循环试运行2h以上,保持水质正常,才可与设备相贯通;9.2.3 管道系统安装完毕,外观检查合格后,应按设计要求进行水压试验。

当设计无规定时,应符合下列规定:1 冷(热)水、冷却水与蓄能(冷、热)系统的试验压力,当工作压力小于等于1.0 MPa时,为1.5倍工作压力,最低不小于0.6 MPa;当工作压力大于1.0 MPa时,为工作压力加0.5 MPa;2 对于大型、高层建筑等垂直位差较大的冷(热)水、冷却水管道系统,当采用分区、分层试压时,在该部位的试验压力下,稳压10min,压力不得下降,再将系统压力降至该部位的工作压力,在60min内压力不得下降、外观检查无渗漏为合格。

整个系统试压是在各分区管道与系统主、干管全部连通后进行,管路系统最低点压力升至试验压力后,稳压10min,压力下降不得大于0.02 MPa,然后将系统压力降至工作压力,外观检查无渗漏为合格;3 各类耐压塑料管的强度试验压力(冷水)为1.5倍工作压力,且不小于0.9Mpa;严密性试验压力为1.15倍的设计工作压力;4 凝结水系统采用充水试验,以不渗漏,排水畅通为合格。

检查数量:全数检查。

检查方法:旁站观察或查阅试验记录。

10.2.1 风管和管道防腐涂料的品种及涂层层数应符合设计要求,涂料的底漆和面漆应配套。

检查数量:按Ⅰ方案。

检查方法:按面积抽查,查对施工图纸和观察检查。

4、一般项目:9.3.5钢制管道的安装应符合下列规定:3 冷凝水排水管的坡度,应符合设计文件的规定。