航空发动机结构强度设计 大作业

航空发动机设计及性能分析

航空发动机设计及性能分析一、航空发动机设计1.结构设计:航空发动机需要承受高温、高压、高速运转的环境,因此需要选用高强度、高温耐受的材料,如高温合金、航空级复合材料等。

此外,还需考虑结构的重量、强度和刚度等要素。

2.燃烧系统设计:燃烧系统是发动机能否高效、低排放运行的关键。

设计中需考虑燃料的喷射方式、燃料的混合和燃烧过程的控制等。

目前主流的燃烧系统有喷气燃烧室、涡流燃烧室等。

3.涡轮增压系统设计:涡轮增压系统是航空发动机的重要组成部分,可以有效提高发动机的进气量,并使其在高海拔、高速等工况下依然能够获得足够的气流。

设计中需考虑涡轮增压系统的结构、材料、涡轮和压气机匹配等。

4.冷却系统设计:航空发动机的运转会产生大量的热量,因此需要设计合理的冷却系统来保证发动机的温度在可控范围内。

冷却系统通常包括大气冷却、内部冷却和传热表面设计等。

二、航空发动机性能分析1.推力:推力是航空发动机输出的动力,直接影响飞机的加速、爬升和巡航等性能。

设计中需根据飞机的设计要求确定推力的大小。

2.燃油效率:燃油效率是指航空发动机消耗的燃油与输出的功率之比,是评价发动机经济性的重要指标。

设计中需考虑如何提高燃油效率,减少燃料消耗和航程成本。

3.噪音和振动:航空发动机的噪音和振动对机组人员和乘客的健康和舒适度有着重要影响,同时也对环境产生一定的负面影响。

设计中需采用降噪和减振措施来降低噪音和振动水平。

4.可靠性和维修性:航空发动机是飞机的重要部件,其可靠性和维修性直接影响机组的安全和飞机的可用性。

设计中需考虑如何提高发动机的可靠性和维修性,降低故障率和维修时间。

总结起来,航空发动机的设计和性能分析需要综合考虑多个因素,包括结构设计、燃烧系统设计、涡轮增压系统设计、冷却系统设计以及推力、燃油效率、噪音、振动、可靠性和维修性等性能指标。

这些因素的合理设计和优化可以提高航空发动机的性能和经济性,为飞机的安全和可用性提供保障。

航空发动机的材料强度与疲劳分析

航空发动机的材料强度与疲劳分析航空发动机作为现代飞机的“心脏”,其性能和可靠性直接关系到飞行的安全与效率。

在航空发动机的设计和制造中,材料强度与疲劳分析是至关重要的环节。

这不仅涉及到发动机能否在极端的工作条件下正常运行,还关系到其使用寿命和维护成本。

首先,我们来了解一下航空发动机所面临的工作环境。

航空发动机在运行时,需要承受高温、高压、高转速等极其苛刻的条件。

燃烧室中的温度可以高达数千摄氏度,同时,压气机和涡轮叶片需要在高速旋转下承受巨大的离心力和气体压力。

在这样的恶劣环境下,材料的强度成为了保证发动机正常工作的关键因素。

材料的强度性能包括抗拉强度、屈服强度、抗压强度等。

以高温合金为例,这种常用于航空发动机的材料具有出色的高温强度和抗氧化性能。

在高温下,材料的原子扩散速度加快,容易导致位错运动和晶界滑移,从而降低材料的强度。

因此,研发具有更高高温强度的材料是航空发动机领域的一个重要研究方向。

然而,仅仅关注材料的静态强度是不够的,疲劳问题同样不容忽视。

疲劳是指材料在循环载荷作用下,经过一定次数的循环后发生的破坏现象。

对于航空发动机来说,叶片的旋转、气流的冲击等都会导致零件承受循环载荷。

即使材料所承受的应力远低于其静态强度极限,经过长期的循环作用,也可能会产生疲劳裂纹,并逐渐扩展,最终导致零件失效。

影响材料疲劳性能的因素众多。

材料的微观组织、表面粗糙度、残余应力等都会对疲劳寿命产生影响。

例如,细小均匀的晶粒结构通常能够提高材料的疲劳性能;而表面的粗糙度越大,越容易产生应力集中,从而降低疲劳寿命。

此外,发动机在运行过程中的振动、温度变化等也会加剧疲劳损伤。

为了准确评估材料的疲劳性能,研究人员采用了多种方法。

其中,疲劳试验是最直接的手段。

通过对试件进行不同应力水平和循环次数的加载,可以获得材料的疲劳寿命曲线。

同时,基于有限元分析的数值模拟方法也得到了广泛应用。

通过建立发动机零件的三维模型,施加实际的载荷和边界条件,可以预测零件的应力分布和疲劳寿命。

航空器发动机设计与制造作业指导书

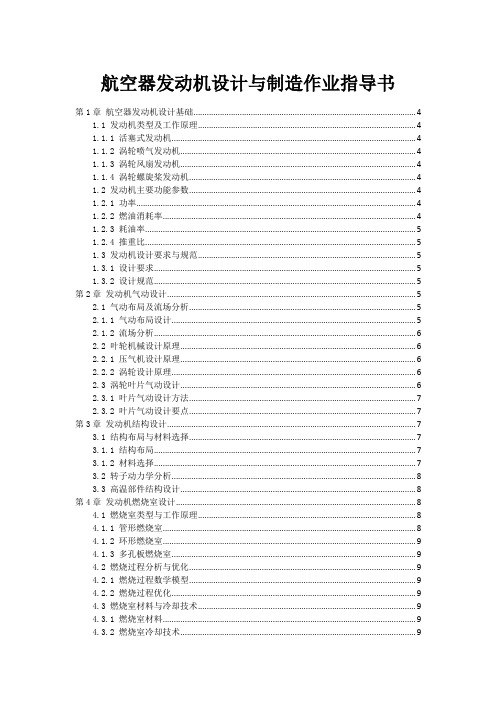

航空器发动机设计与制造作业指导书第1章航空器发动机设计基础 (4)1.1 发动机类型及工作原理 (4)1.1.1 活塞式发动机 (4)1.1.2 涡轮喷气发动机 (4)1.1.3 涡轮风扇发动机 (4)1.1.4 涡轮螺旋桨发动机 (4)1.2 发动机主要功能参数 (4)1.2.1 功率 (4)1.2.2 燃油消耗率 (4)1.2.3 耗油率 (5)1.2.4 推重比 (5)1.3 发动机设计要求与规范 (5)1.3.1 设计要求 (5)1.3.2 设计规范 (5)第2章发动机气动设计 (5)2.1 气动布局及流场分析 (5)2.1.1 气动布局设计 (5)2.1.2 流场分析 (6)2.2 叶轮机械设计原理 (6)2.2.1 压气机设计原理 (6)2.2.2 涡轮设计原理 (6)2.3 涡轮叶片气动设计 (6)2.3.1 叶片气动设计方法 (7)2.3.2 叶片气动设计要点 (7)第3章发动机结构设计 (7)3.1 结构布局与材料选择 (7)3.1.1 结构布局 (7)3.1.2 材料选择 (7)3.2 转子动力学分析 (8)3.3 高温部件结构设计 (8)第4章发动机燃烧室设计 (8)4.1 燃烧室类型与工作原理 (8)4.1.1 管形燃烧室 (8)4.1.2 环形燃烧室 (9)4.1.3 多孔板燃烧室 (9)4.2 燃烧过程分析与优化 (9)4.2.1 燃烧过程数学模型 (9)4.2.2 燃烧过程优化 (9)4.3 燃烧室材料与冷却技术 (9)4.3.1 燃烧室材料 (9)4.3.2 燃烧室冷却技术 (9)第5章发动机控制系统设计 (10)5.1 控制系统组成与工作原理 (10)5.1.1 控制系统组成 (10)5.1.2 工作原理 (10)5.2 控制策略与仿真 (10)5.2.1 控制策略 (10)5.2.2 仿真 (11)5.3 发动机状态监测与故障诊断 (11)5.3.1 状态监测 (11)5.3.2 故障诊断 (11)第6章发动机振动与噪声控制 (11)6.1 振动源识别与评估 (11)6.1.1 振动源分类 (11)6.1.2 振动源识别方法 (11)6.1.3 振动评估指标 (12)6.2 噪声产生机理与控制策略 (12)6.2.1 噪声产生机理 (12)6.2.2 噪声控制策略 (12)6.3 振动与噪声测试技术 (12)6.3.1 测试设备 (12)6.3.2 测试方法 (13)6.3.3 测试数据分析 (13)第7章发动机制造工艺 (13)7.1 铸造工艺 (13)7.1.1 概述 (13)7.1.2 铸造材料 (13)7.1.3 铸造方法 (13)7.1.4 铸造工艺参数 (13)7.1.5 铸件后处理 (13)7.2 锻造工艺 (14)7.2.1 概述 (14)7.2.2 锻造材料 (14)7.2.3 锻造方法 (14)7.2.4 锻造工艺参数 (14)7.2.5 锻件后处理 (14)7.3 焊接工艺 (14)7.3.1 概述 (14)7.3.2 焊接材料 (14)7.3.3 焊接方法 (14)7.3.4 焊接工艺参数 (14)7.3.5 焊接质量控制 (14)7.4 机械加工工艺 (14)7.4.1 概述 (14)7.4.3 机械加工工艺参数 (14)7.4.4 机械加工工艺路线设计 (15)7.4.5 机械加工质量控制 (15)第8章发动机装配与调试 (15)8.1 装配工艺与流程 (15)8.1.1 装配前的准备工作 (15)8.1.2 发动机装配流程 (15)8.1.3 装配过程中的注意事项 (15)8.2 发动机调试与功能测试 (15)8.2.1 发动机调试 (15)8.2.2 功能测试 (16)8.3 故障排除与优化 (16)8.3.1 故障排除 (16)8.3.2 优化措施 (16)第9章发动机可靠性、维修性与保障性 (16)9.1 可靠性分析 (16)9.1.1 可靠性指标 (16)9.1.2 可靠性预测与评估 (16)9.1.3 故障模式与影响分析(FMEA) (16)9.2 维修性设计 (16)9.2.1 维修性指标 (16)9.2.2 维修策略与周期 (17)9.2.3 维修性与可靠性关系 (17)9.2.4 维修性设计原则 (17)9.3 保障性要求与实施 (17)9.3.1 保障性指标 (17)9.3.2 保障性要求 (17)9.3.3 保障性实施策略 (17)9.3.4 保障性评估与优化 (17)9.3.5 保障性信息管理 (17)9.3.6 国际合作与标准化 (17)第10章发动机环境适应性 (17)10.1 高温环境适应性 (17)10.1.1 高温对发动机功能的影响 (17)10.1.2 高温适应性设计 (18)10.1.3 高温适应性制造 (18)10.2 低温环境适应性 (18)10.2.1 低温对发动机功能的影响 (18)10.2.2 低温适应性设计 (18)10.2.3 低温适应性制造 (18)10.3 湿热环境适应性 (18)10.3.1 湿热对发动机功能的影响 (18)10.3.2 湿热适应性设计 (18)10.4 沙尘环境适应性 (18)10.4.1 沙尘对发动机功能的影响 (19)10.4.2 沙尘适应性设计 (19)10.4.3 沙尘适应性制造 (19)第1章航空器发动机设计基础1.1 发动机类型及工作原理1.1.1 活塞式发动机活塞式发动机是利用往复运动的活塞在气缸内燃烧混合气产生动力的一种发动机。

航空发动机结构与强度课程设计思考论文(最终五篇)

航空发动机结构与强度课程设计思考论文(最终五篇)第一篇:航空发动机结构与强度课程设计思考论文一、航空发动机构造与强度课程设计的作用对于飞行器动力工程的学生,航空发动机构造与强度的课程设计显得尤为重要。

课程设计的重要性主要体现在航空发动机构造和强度课程的特点。

实践性是航空发动机构造与强度课程最显著的特点。

本课程研究的是实际发动机的结构及其强度,从表面上看,内容简单、易懂,理论性、系统性不强。

但是要学生自己分析,则往往无从下手,特别是碰到实际的结构分析、结构设计更是束手无策。

因此,通过课程设计这个教学环节,完成航空发动机某一结构的设计,起到加深对课堂教学内容的理解,实现理论向实践的转化,巩固理论知识的重要作用。

航空发动机构造与强度课程的第二个重要特点是多学科综合的特点。

实际的航空发动机结构是一个容纳多学科的、相互渗透的、具体的统一体,一个发动机具体结构的诞生是多学科综合的结果。

即使一个简单的叶片结构设计都涉及到气体动力学、传热学、弹性力学、疲劳与断裂力学、有限元分析方法等等。

因此本课程的教材涉及的内容多,知识面广,几乎包括了所学过的所有课程。

总体上看显得内容繁杂,没有系统性和规律性。

这给学生的学习带来了困难。

而在完成课程设计的过程中,学生需要综合运用《航空发动机构造》、《航空发动机强度计算》等专业课程以及《弹性力学》、《有限元分析方法》、《机械制图》等专业基础课程的知识,需要查阅国家标准、材料手册等相关资料。

因此,航空发动机构造与强度课程设计作为航空发动机构造与强度课程的后续教学环节,起到了提高学生综合运用相关专业课程的能力、加深对航空发动机构造的与强度认识和理解的重要作用。

综上所述可知,课程设计作为大学实践教学环节的组成部分,是实现理论与实践相结合的重要环节。

而航空发动机构造与强度课程设计,由于航空发动机构造与强度课程的实践性和多学科性的特点,其课程设计对于提高学生的综合运用学科的能力以及加深对课程的认识和理解尤为重要。

固体火箭发动机设计大作业

固体火箭发动机设计大作业固体火箭发动机是一种使用固体推进剂进行推力产生的火箭发动机。

它具有结构简单、操作可靠、推力大等优点,因此被广泛应用于火箭发射器、导弹和航天器等领域。

固体火箭发动机的设计是一个复杂的工程问题,需要考虑多个因素,包括推力需求、燃烧效率、结构设计等。

本次大作业将介绍固体火箭发动机的基本原理和设计要点。

首先,固体火箭发动机的基本原理是利用固体推进剂的燃烧过程产生大量高温高压的气体,通过喷射将气体排出来,产生推力。

固体推进剂通常由燃料和氧化剂组成,两者混合后形成可燃的固态混合物。

为了提高燃烧效率,常常会在固体推进剂中添加催化剂和增稠剂等辅助物质。

在固体火箭发动机的设计过程中,推力需求是一个重要的考虑因素。

推力需求取决于所需运载物的质量和所需达到的速度,因此需要根据具体的任务要求来确定推力大小。

通常情况下,固体火箭发动机的推力较大,可以通过增减推进剂的数量来调整推力大小。

燃烧效率是另一个需要考虑的因素。

燃烧效率的高低直接影响到发动机的性能。

为了提高燃烧效率,在设计时需要考虑以下几个因素:首先是固体推进剂的配方和比例,不同的配方和比例会影响燃烧产物的种类和产生速率;其次是燃烧室的设计,燃烧室的形状和尺寸会影响气体流动的速度和混合程度;最后是点火系统的设计,点火系统需要确保固体推进剂能够快速燃烧起来。

此外,固体火箭发动机的结构设计也是一个关键问题。

结构设计需要考虑发动机的重量和结构强度。

发动机的重量必须尽量减小,以提高火箭的有效载荷能力,因此需要选用轻质材料和合理的结构设计。

同时,发动机的结构需要足够强度,以承受高温高压的工作环境。

综上所述,固体火箭发动机的设计涉及到推力需求、燃烧效率和结构设计等多个方面。

通过合理的设计,可以实现高效、可靠的固体火箭发动机。

未来,固体火箭发动机还将继续发展,以满足更高的推力需求和更高的燃烧效率要求,为火箭发射器、导弹和航天器等提供更好的动力支持。

航空发动机结构设计

F404低压风扇

❖等外径气流通道设计

第一节 概 述

等内径设计

❖优点:提高末级叶片效率。 ❖缺点:对气体加功量小,级数多。

等中径设计

❖介于两者之间,一般均混合采用。

CFM56-5C高压压气机

❖等内径气流通道设计

第二节 轴流压气机转子

❖1. 转子的基本结构 ❖2. 压气机工作叶片结构 ❖3. 压气机轮盘结构 ❖4. 转子平衡技术

2.压气机工作叶片结构

2.压气机工作叶片结构

2.压气机工作叶片结构

❖ 带蜂窝结构

❖ 带波纹片结构

❖RR公司的空心叶片设计

2.压气机工作叶片结构

2.压气机工作叶片结构

❖ 根部 (榫头)

叶片和盘的连接部分并将叶片的离心力均匀加在 盘缘上。

轴向燕尾型--广泛采用于风扇、压气机中。 环形燕尾槽--用于高压后几级中。 榫树型榫头--在压气机中较少使用。

加强盘式转子

• SPEY 低压压气机转子

混合式转子

❖ 恰当半径:

盘的变形等于鼓的变形。

❖ 盘加强鼓:

盘的变形小于鼓的变形。

❖ 鼓加强盘:

盘的变形大于鼓的变形。

混合式转子

1. 转子的基本结构

❖二、转子的连结形式:

短螺栓连接短螺栓连接转子

二、转子的连结形式

RB211-535E4

GE90

3.防外来物打伤(FOD)

CFM56-2

CFM56-3

CFM56-5 CFM56-7

4. 防喘装置

❖ 1.喘振原因

进气畸变,吞烟,进气道堵塞。

❖ 2.防喘措施

放气机构 可调进口导向器叶片 可调静子叶片 处理机匣 多转子。

放气机构

航空发动机结构与性能优化设计

航空发动机结构与性能优化设计航空发动机作为航空器的核心部件,其结构和性能对航空器的安全性、运行效率、舒适性等方面都有重要的影响。

因此,航空发动机的设计和优化对于航空器的整体性能和竞争力具有至关重要的作用。

本文将从航空发动机的结构和性能两个方面入手,探讨航空发动机的优化设计方法和技术。

一、航空发动机结构优化设计1.发动机结构设计目标发动机结构设计的目标是在满足需求的前提下,尽可能地减少重量、体积和构造复杂度。

因为结构轻量化能够降低燃料消耗,提升机动性和航程,同时减少噪音和排放,因此航空发动机轻量化设计一直是人们关注的热点问题。

2.材料选择材料的选择和使用对于航空发动机的性能和寿命有重要影响。

通常航空发动机的叶片、叶盘和外壳等关键部件,需要使用高温合金、钛合金等高强度、高温材料。

而结构较为简单、强度要求较低的部件,可以选择更轻的铝合金或复合材料。

3.结构优化航空发动机的结构优化设计通常会运用仿生学(Bio-inspired)和结构优化技术。

仿生学是一种从自然界中学习的方法,学习生物体的形态、结构和功能,以达到优化设计的效果。

例如,许多航空发动机的叶片受到了海洋生物中鱼鳞的启发,采用了鱼鳞风格尺寸的外壳表面,以减小阻力和噪声。

结构优化技术则是一种基于数学模型和计算机仿真的方法,通过对发动机的结构进行优化来满足设计要求。

例如,利用有限元分析和材料优化来将结构的强度、刚度和重量达到最佳的平衡。

二、航空发动机性能优化设计1.发动机热效率航空发动机的热效率是指燃料的能量被转换为推力的能力,是衡量发动机性能的重要指标。

提高发动机的热效率可以减少燃油的消耗和减少二氧化碳的排放。

优化发动机燃烧室、喷油器和控制系统等关键部件,可以提高发动机的热效率。

2.发动机推力航空发动机的推力是指发动机产生的推力大小,是衡量发动机性能的重要指标。

提高发动机的推力可以提高飞机的速度和爬升能力。

优化发动机的涡轮、叶轮和喷嘴等关键部件,可以提高发动机的推力。

航空发动机强度 第1章 叶片强度II(2h)

一般情况下,仅以根部截面作为罩量调整的对象。

航空发动机结构强度

31

压气机转子叶片与涡轮转子叶片所受气体力方向相反, 因此罩量调整时两种叶片重心连线的偏斜方向是相反的。 偏斜方向总是与叶片所受气体力的方向一致 。

回顾

(1)叶片强度计算的简化假设 将转子叶片假设为根部固装的悬臂梁,忽略叶冠、凸台 等结构,忽略叶片承受载荷后的变形; 仅考虑叶片承受的离心力和气体力; “三心”重合:各截面扭转中心、气体力压力中心、重心。

在上述假设下,叶片强度计算主要考虑离心力产生的拉 伸应力以及离心力和气体力产生的弯曲应力。

涡轮 叶片

叶片气动设计

叶片传热设计

叶片机械设计

(包括强度计算)

航空发动机结构强度

4

1.1.2 转子叶片的结构特点

回顾

叶身:由于气动性能的需要,叶身一般由不同叶型按一定扭 向沿叶高重叠而成。有的叶片有凸台、叶冠或冷却结构。 榫头:燕尾型、枞树型

1.1.3 转子叶片的工作条件和载荷特点

回顾

(1)离心力 (2)气体力 (3)温度载荷 (4)振动载荷 (5)冲击载荷

航空发动机结构强度

9

(2)叶片强度计算的坐标系假设 总体坐标系(左手坐标系):X-YZ-O,X轴位于发动机轴线上,正方 向沿发动机排气方向,Z轴过叶根截 面中心O’与X轴交于O,Y轴根据左手 坐标系确定。 局部坐标系(左手坐标系):x-yz-oi,oi为叶片第i截面的重心 上述两坐标系平行。

航空发动机强度

Structural Strength of Aircraft Gas Turbine Engines

航空发动机强度与振动--各章作业

三、计算题

1、某等截面、无扭向、根部固装的转子叶片长 l = 16cm , E = 5.0 ×105 cm / s , J = 0.8cm4 , A = 5cm2 , ρ

( 1 ) 请 求 出 前 三 阶 弯 曲 振 动 的 固 有 频 率 ( 固 有 频 率 的 单 位 为 Hz )。 计 算 公 式 已 经 给 出 :

4、旋转着叶片的自振频率称为

;静止叶片的自振频率称为

。

5、叶片的振动阻尼有

,

,

三类。

6、列举出一些常用的提高叶片抗振阻尼的结构措施。

7、从气动和结构两个方面分析下带冠叶片的优缺点。

8、燕尾形、枞树形、销钉式三种榫头榫槽的连接方式中,哪种叶片和轮盘的连接方式抗振阻尼最好?

9、如图,试解释双榫根构造的叶片,抗振阻尼较好的原因?

8、判断弹性元件的串联或者并联。

6

第一章 转子叶片强度计算

9、在图(a)中,两弹簧是并联还是串联?在图(b)中,若将弹簧的长度变为原来的一半,则此一半长度的弹簧 的刚度系数是多少?

10、系统受外界激励作用而产生的振动称为( )振动。激励根据其来源可分为两类:一类是( ),

另一类是(

)。

7

第一章 转子叶片强度计算

5、不管是实心盘还是空心盘,热应力σθ 在轮盘外缘处呈压应力状态。

航空器结构强度分析与设计优化

航空器结构强度分析与设计优化航空器的结构强度是确保其飞行安全的重要因素之一。

在航空工程中,结构强度分析和设计优化是不可或缺的环节。

通过分析和优化航空器的结构强度,我们可以提高其性能,减少材料的使用,达到更好的安全性和经济效益。

本文将探讨航空器结构强度的分析方法以及设计优化的一些常见技术。

一、结构强度分析1.1 材料力学理论航空器的结构由各种材料构成,而材料的力学性质是进行结构强度分析的基础。

材料力学理论研究材料的应力、应变和变形规律,可以通过应用弹性力学、塑性力学和断裂力学等理论,来分析航空器受力时的应力和变形情况。

1.2 有限元分析有限元分析是一种广泛应用于航空器结构强度分析的计算方法。

它基于数值计算的原理,将复杂的结构划分为有限数量的单元,通过求解每个单元的力学方程,来得到整个结构的应力和变形分布。

有限元分析可以快速准确地对航空器的结构进行强度分析,并且可以考虑各种复杂的受力情况,如静力、动力和温度等。

1.3 载荷分析结构强度分析的一个重要步骤是进行载荷分析。

不同的载荷会对航空器的结构产生不同的影响,如重力、气动载荷、机载设备的振动和温度变化等。

通过对这些载荷进行分析,并确定其大小和作用方向,可以在结构设计之前预测航空器在不同工况下的强度情况。

二、设计优化技术2.1 材料优化航空器的结构强度可以通过优化材料的选择和使用来提高。

通过使用高强度、轻量化的材料,可以减轻航空器的重量,提高其载荷能力和燃油经济性。

同时,还可以考虑材料的寿命和可靠性,以确保航空器在整个使用寿命内的结构强度。

2.2 结构优化结构优化是指在保持结构强度的前提下,通过改进结构布局、减少材料的使用或改变结构形态等方式,来提升航空器的性能和经济效益。

优化设计可以通过有限元分析和数值计算方法来实现,通过调整结构的形状、截面尺寸和连接方式等,以最大程度地减小结构重量和功耗,同时提高结构的刚度和强度。

2.3 多学科优化航空器的结构设计涉及多个学科领域,如材料科学、工程力学、气动学和振动学等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

航空发动机结构强度设计

大作业

王延荣主编

北京航空航天大学能源与动力工程学院

2013.3

2

1 某级涡轮转子的转速为4700r/min ,共有68片转子叶片,叶片材料GH33的密度ρ为8.2

×103 kg/m 3,气流参数沿叶高均布,平均半径处叶栅进、出口的气流参数,叶片各截面的重心位置(X , Y , Z ),截面面积A ,主惯性矩I ξ,I η以及ξ轴与x 轴的夹角α,弯曲应力最大的A , B , C 三点的坐标ξA , ηA , ξB , ηB , ξC , ηc 列于下表,试求叶片各截面上的离心拉伸应力、气动力弯矩、离心力弯矩、合成弯矩及A ,B ,C 三点的弯曲应力和总应力。

截 面 0 Ⅰ Ⅱ Ⅲ Ⅳ Ⅴ X , cm 0.53 0.41 0.41 0.40 0.24 0.12 Y , cm -0.41 -0.38 -0.30 -0.19 -0.11 -0.02 Z , cm 62.8 59.1 56.0 53.0 49.4 45.8 A , cm 2 1.80 2.32 3.12 4.10 5.48 7.05 I ξ, cm 4 0.242 0.304 0.484 0.939 1.802 I η, cm 4 6.694 9.332 12.52 17.57 23.74 ξA , cm -2.685 -2.847 -2.938 -2.889 -2.894 ηA , cm 0.797 0.951 1.094 1.232 1.319 ξB , cm -0.084 -0.205 -0.303 -0.219 -0.302 ηB , cm -0.481 -0.521 -0.655 -0.749 -1.015 ξC , cm 3.728 3.909 4.060 4.366 4.597 ηC , cm 0.773 0.824 0.840 1.130 1.305 α 31o 40’ 27o 49’ 25o 19’ 22o 5’30’’

16o 57’ 12o 43’

c 1am c 1um ρ1m

p 1m c 2am c 2um ρ2m

p 2m 297m/s -410m/s

0.894kg/m 3 0.222MPa 313m/s 38m/s

0.75 kg/m 3 0.178MPa

2 某一涡轮盘转速12500r/min,盘材料密度8.0×103kg/m 3

,

泊松比0.3,轮缘径向应力140MPa,盘厚度h 、弹性模量E、线涨系数α及温度t 沿半径的分布列于下表,试用等厚圆环法计算其应力分布。

截面, n

半径r , cm 盘厚h , cm E, GPa t , ℃ α,10-6/℃平均半径 平均厚度

0 0.0 4.86 162 165 16.5

1 5.0 3.90 16

2 165 16.5 2.5 4.38 2 10.0 2.97 157 250 17.1 7.5 3.435

3 14.0 2.2

4 148 360 18.2 12.0 2.60

5 4 15.0 1.8

6 140 400 19.0 14.5 2.05 5 15.8 1.60 13

7 430 19.4 15.4 1.73 6 16.6 1.80 134 460 19.7 16.2 1.70 7

17.4 2.30

130

500

20.3

17.0

2.05

3 某转子叶片根部固定,其材料密度2850kg/m 3,弹性模量71.54GPa ,叶片长0.1m ,各截面

位置、面积、惯性矩列于下表,试求其前3阶固有静频。

截面号i 0 1 2 3 4 5 6 7 8 9 10 x , m 0.0 0.01 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0.09 0.10 A , 10-4m 2 1.70 1.46 1.26 1.09 0.96 0.86 0.77 0.73 0.70 0.68 0.68

I , 10-8m 4

0.02790.0212 0.0157 0.01080.00840.00610.00450.00370.0032 0.0030 0.0030

4两端刚性简支单盘转子,总长0.72m,实心等截面轴直径0.025m,其弹性模量206GPa,盘距支点0.24m,质量8.9kg,直径转动惯量0.03196kg m2,极转动惯量0.06392kg m2,试用传递矩阵法计算其临界转速。

3。