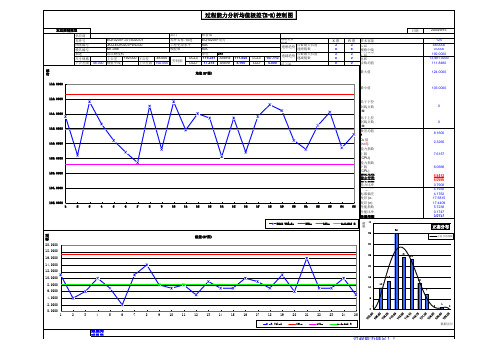

SPC过程能力控制图计量型(自动生成)

SPC计量与计数型控制图表格模板(全公式未加密-自动生成结果)

+5δ

+6δ

300.000

对照输入数据

返回数据登入

子组容量 n 总组数 Count 总样本数 N

平均值 X 最大值 Max X 最小值 Min X 平均中位数 Mid X 规范上限 USL

中心限 CL 规范下限 LSL 上限值 UCL (X) 中心限 CL (X) 下限值 LCL (X) 上限值 UCL (R) 中心限 CL (R) 下限值 LCL (R) 偏度 Skewness 峰度 Kurtosis 预估不良率(PPM) 标准差 Std.Dev.= 标准差 Sigma=

Sigma分布 规范值 频率分布 正态分布

350.000

通往初始面板

X-S图及过程能力分析

X控制图

生成报告

对比其他控制图

查看并填写报告

查看X-R图

查看中位数图

250.000

200.000

150.000

100.000

50.000

0.000

1

2

3

4

5

6

7

8

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

Pp= Ppk= Ca= Cp= CPU= CPL= Cpk= Grade=

9 30 270 142.9852 300.0000 40.0000 143.5000 200.0000 150.0000 100.0000 178.177 143.500 108.823 152.847 84.167 15.487 0.8966 3.7034 85484.310 34.603 28.339 0.482 0.419 13.00% 0.588 0.665 0.512 0.512 E

SPC计量型控制图(样本为5)

过程能力分析均值极差(X-R)控制图日期供应商过程信息栏统计特性描述数据值零件号数据重要趋势X 图R 图样本容量125图纸编号33工程规范下限48.0000模具编号88规格中线0.0000描述单位HRC53工程规范上限192.0000尺寸规格上公差192.000下公差48.000UCLx 116.581AVERx 111.848LCLx 107.11589总和13,981.0000下公差限48.000规格中线上公差限192.000UCLr 17.218AVERr8.160LCLr0.000超出控制线点数读数均值111.8480最大值124.0000最小值103.0000低于下控制线点数(X)0高于上控制线点数(X)0极差均值R 8.1600D 2 值(n=5) 2.3260能力指数上限(CPU)7.6157能力指数下限(CPL) 6.0666稳定过程能力指数 6.8412稳定过程能力指数 6.0666能力比率0.7908标准偏差(n-1) 4.1930标准偏差 4.1762变异 (n-17.5815变异 (n)17.4409性能指数 5.7238性能比率0.1747性能指数 5.0757控制图表现:数据无明显异控制限EQ1020TF-3773020-01JKQ-EQ1020TFWD-00MT-098洛氏硬度机工程更改水平过程能力特足!!双边控制限型零件信息部门零件名称/描述2004/9/15供方信息尺寸信息模具信息过程能力分析:模腔数质管部EQ1020TF 尾灯N/A N/A 递增趋势递减趋势点数最大长度递增链数点数最大长度递减链数102.0000104.0000106.0000108.0000110.0000112.0000114.0000116.0000118.000012345678910111213141516171819202122232425均值均值(X-图)Data Values UCLx LCLx Average X0.00002.00004.00006.00008.000010.000012.000014.000016.000018.000020.000012345678910111213141516171819202122232425极差极差(R-图)R ValueUCLrLCLrAverage R010133524231271510152025303540频数数据区间正态分布正态分布曲线。

统计过程控制SPC

0.256

1.744

3.258

0.283

1.717

3.336

0.307

1.693

3.407

0.328

1.672

3.472

0.347

1.653

3.532

0.363

1.637

3.588

0.378

1.622

3.640

0.391

1.608

3.689

0.403

1.597

3.735

SPC控制图简介

8.3:连续6点递增或递减

Six points in a row steadily increasing or

decreasing

过程均值偏移

9. 异常点原因分析的步骤

• 对于控制图所出现的异常点, 我们建议按下列順序 进行检查:

a. 取 Data 是否随机; b. 数字的读取是否准确、测试仪器是否符合

两种变异

过程预防 对过程采取行动 避免浪费、不生产

无用产品的 预防策略

偶因 始终存在 不易识别

异因 可查明特殊原因

归结为5M1E

1.3 统计过程控制的目的

• SPC的目的:建立并保持过程处于可接受的并且稳定的水平, 以确保产品和服务符合规定的要求

• 控制图。是实现上述目的所应用的主要统计工具

表征过程 当前样本 序列信息

LCL

UCL

Specification Limits (USL,LSL)

由顾客或管理层确定,表述过程的理想状态

Control Limits

(UCL,LCL)

由抽样数据计算确定,表述过程的实际状态

1.2 传统方法与过程预防策略

传统的质量检验策略

科学的过程预防策略

事后检验 浪费和不经济

未识別

识別

不控制 生产过程 控制

• 分析用控制图的目的是对收集到的一定数据进 行分析,寻找稳态。

• 控制用控制图是对实时数据进行分析,保持稳 态。

• 稳态,也称统计控制状态(state in statistical control),即过程中只有偶因没有异因的状态。

• 稳态是生产追求的目标。

4.1 稳态的统计解释(又称统计稳态)

8. 判异准则

SPC控制图应用步骤简明教程

(二)可数型数据流程能力

数据不只是通过/不通过,还知道一件产品上与多少个缺点 DPU-Defects Per Unit 每件的平均缺点数 dpu=缺点总数量/总件数 FTY=e-dpu p(d)=1-FTY

drσ ≥50%

评价 接近稳定 不太稳定

不稳定 很不稳定

6西格玛相关

(一)连续型数据的流程能力

流程的西格玛水平:Z值 Z值可以描述流程的不合格率P(d)

ZUSL =

USL-X

ZLSL =

X-LSL

Z值与不合格率P(d)对应表

(二)可区分型数据流程能力

可区分型数据:通过/不通过 一次通过率First Time Yield FTY=合格数量/总数量

当过程受控时并经过过程能力评价满足要求时, 应可以延长控制限,以满足未来过程控制的需 要。如果过程中心线偏离目标值,可能需要针 对目标值进行调整。

返回

1.抽样计划的原则:合理的子组,即:组内出现特殊原因的机会最小,组间 出现特殊原因的机会最大。(子组内的变差代表的是零件间的变差, 而子组间的变差代表的是过程的变化)。 即:观测值的个数或样本量决定了控制图反映波动的能力。

式中

R

通常用 d 2

和

S C2

来估计。

2.过程性能:过程总变差的

6

范围,式中

通过用标准差S来估计。

3.如果过程处于统计受控状态,过程能力非常接近于过程性能。当过

程的能力和性能

6

之间存在较大差别时表示有特殊原因存在。

1. CP能力指数(过程位于中心): 2. CPK能力指数(过程不位于中心):

统计过程控制(SPC)之过程控制过程能力过程性能和过程指数

统计过程控制(SPC)之过程控制过程能⼒过程性能和过程指数

统计过程控制(SPC)之过程控制/过程能⼒/过程性能和过程指数定义/说明/要求/⽬的:

能⼒是指:⼀个稳定过程中固有变差的总范围。

过程控制是指:分析某⼀过程或其输出,以便采取适当的措施来达到⼀种统计受控的状态,这种控制是对过程进⾏的控制,⽽不是事后的⾏为。

过程能⼒是指:⼀个稳定过程固有的变差的总范围,⼀般为过程固有变差的6?σ范围;对于计量型σ,对于计数型数据,通常为不合格品或不合格的平均⽐例或⽐率。

数据,其被定义为6?

c

过程能⼒指数是指:过程能⼒满⾜产品质量标准要求(规格范围等)的程度。

分布是指:描述具有稳定系统变差的⼀种输出⽅式,其中单个值是不可预测的,但⼀组单值就可形成⼀种图形,并可⽤位置、分布宽度和形状这些术语来描述。

过程控制系统的⽬的是对过程当前和将来的状态作出预测,以便对影响过程的措施做出经济合理的决定。

采⽤的总体标准差的估计⽅法的不同导致过程能⼒和过程性能之间的不同。

理解过程控制/过程能⼒/过程性能和过程指数才能最终⽐较“过程的声⾳”和“顾客的声⾳”。

检查表:。

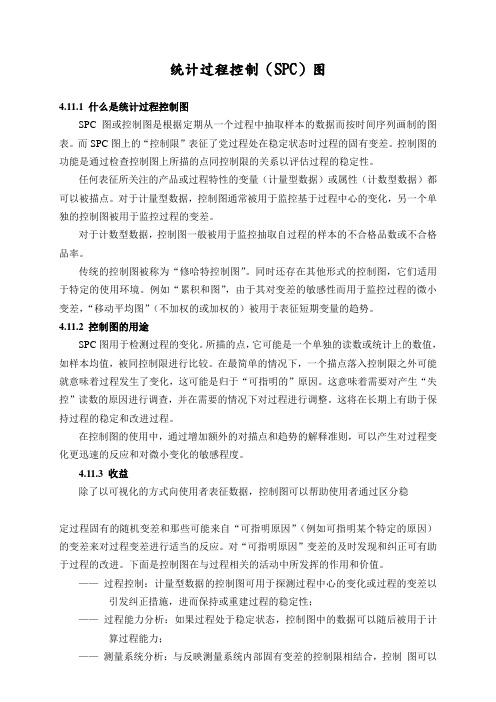

统计过程控制SPC图

统计过程控制(SPC)图4.11.1 什么是统计过程控制图SPC图或控制图是根据定期从一个过程中抽取样本的数据而按时间序列画制的图表。

而SPC图上的“控制限”表征了党过程处在稳定状态时过程的固有变差。

控制图的功能是通过检查控制图上所描的点同控制限的关系以评估过程的稳定性。

任何表征所关注的产品或过程特性的变量(计量型数据)或属性(计数型数据)都可以被描点。

对于计量型数据,控制图通常被用于监控基于过程中心的变化,另一个单独的控制图被用于监控过程的变差。

对于计数型数据,控制图一般被用于监控抽取自过程的样本的不合格品数或不合格品率。

传统的控制图被称为“修哈特控制图”。

同时还存在其他形式的控制图,它们适用于特定的使用环境。

例如“累积和图”,由于其对变差的敏感性而用于监控过程的微小变差,“移动平均图”(不加权的或加权的)被用于表征短期变量的趋势。

4.11.2 控制图的用途SPC图用于检测过程的变化。

所描的点,它可能是一个单独的读数或统计上的数值,如样本均值,被同控制限进行比较。

在最简单的情况下,一个描点落入控制限之外可能就意味着过程发生了变化,这可能是归于“可指明的”原因。

这意味着需要对产生“失控”读数的原因进行调查,并在需要的情况下对过程进行调整。

这将在长期上有助于保持过程的稳定和改进过程。

在控制图的使用中,通过增加额外的对描点和趋势的解释准则,可以产生对过程变化更迅速的反应和对微小变化的敏感程度。

4.11.3 收益除了以可视化的方式向使用者表征数据,控制图可以帮助使用者通过区分稳定过程固有的随机变差和那些可能来自“可指明原因”(例如可指明某个特定的原因)的变差来对过程变差进行适当的反应。

对“可指明原因”变差的及时发现和纠正可有助于过程的改进。

下面是控制图在与过程相关的活动中所发挥的作用和价值。

——过程控制:计量型数据的控制图可用于探测过程中心的变化或过程的变差以引发纠正措施,进而保持或重建过程的稳定性;——过程能力分析:如果过程处于稳定状态,控制图中的数据可以随后被用于计算过程能力;——测量系统分析:与反映测量系统内部固有变差的控制限相结合,控制图可以表明某测量系统是否有足够的能力来对某过程或产品的变差进行测量。

SPC_过程能力控制

思考题:本公司的过程特性

• 质量数据:直通率,FOR,LRR(批拒收率),DR(不良率),不良品数,单 项不良品数,不良数,电流/电压值,尺寸,称重

• 制程参数:锡膏厚度,炉温(Peak温度、熔点以上保持时间),车间温、湿度 ,电批扭力,气压值,烙铁温度

• 生产数据:单位产量, Cycle Time(标准工时),耗料率/抛料率(报废率) ,结单率

特殊变异 (Special Variation) • 过程还不够稳定 • 需全检以保证质量

局部措施(Local Action) • 可改进约15%的制程问题 • 多由现场工作人员制定实施 • 一般成本较低

此过程变异在统计控制状态下, 其产品特性的分布有固定的分 布, 即: 位置、分布、形狀。

受控 vs. 失控

二、测量变差相对较小(测量系统的能力 保证)。

f(x)

68.27%

x

-1 µ +1

Normal Distribution

正

f(x)

态

分

95.45%

布

x

-2 µ +2

f(x)

-3

99.73%

x

µ

+3

正态分布

68.27%

0.135%

95.45% 99.73%

0.135%

-3σ -2σ -1σ μ

+1σ +2σ +3σ

i1

n

样本方差

样本标准差

n

2

(xi x)

S 2 i1

n 1

n

(xi x)2

S i1 n 1

为什么用样本估计总体的方差时,分母的n必须改为(n-1) ?

自由度(DF, Degree of Freedom): 指当以样本的统计量来估计总体的参数时,样本中独立或能自由变化的 数据的个数称为该统计量的自由度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6.000 5.600

5.973 0.359

LCLx LCLr

5.711 0.000

点数最大长度 递 增 链 数 点数最大长度 递减趋势 递 减 链 数 超出控制线点数 递增趋势

X图 3 8 3 9 0

R图 3 11 3 11 0

均值(X-图) 6.3000

6.2000 6.1000

6.0000 5.9000 均值 5.8000

公司徽标 双边控制限型 地 零 模 尺 址 件 具 寸 工厂 零件号 图纸编号 模具编号 描述 尺寸规格 下公差限 IC-098 IC-998-2r3 MT-098 压制IC集成电路模具专用 上公差 0.400 下公差 规格中线 6.000 上公差限

过程能力分析均值极差(X-R)控制图

日 部 门 零件描述 工程更改水平 模 腔 数 0.400 6.400 控制限 UCLx UCLr QA IC 集成电路 Rev.3 8 单位 mm 6.235 AVERx 0.820 AVERr 过 程 信 息 栏

18 18

极差

0.5000

0.4000

0.3000 0.2000 0.1000 0.0000 1

R Value

10

9 5

5 0

3 1 1 0

0

2

UCLr

3

4

LCLr

5

6

7

8

9

101112 NhomakorabeaAverage R

13 极差值

14

15

16

17

18

19

20

21

22

23

24

25

正态分布曲线

数据区间

控制图表现: 过程能力分析:

均值 极差 备注:

Erwin Ling/mail to:erwinling@

All rights reserved by Erwin Ling.

2016/12/16

数据重要趋势

期

2017/12/16 数 据 值 100 5.6000 6.0000 6.4000 597.2800 5.9728 6.4200 5.5600 0 0 0.3592 2.0590 0.8163 0.7123 0.7643 0.7123 5.5469 0.1646 0.1638 0.0271 0.0268 0.8099 1.2347 0.7548

n 1 2 3 4 1 5.7700 6.2700 5.9300 6.0800 6.0125 0.5000 2 6.0100 6.0400 5.8800 5.9200 5.9625 0.1600

数据无明显异常,请注意观察其他可能出现的非随即情况。

过程能力不足!

3 5.7100 5.7500 5.9600 6.1900 5.9025 0.4800 4 6.1900 6.1100 5.7400 5.9600 6.0000 0.4500 5 6.4200 6.1300 5.7100 5.9600 6.0550 0.7100 6 5.9200 5.9200 5.7500 6.0500 5.9100 0.3000 7 5.8700 5.6300 5.8000 6.1200 5.8550 0.4900 8 5.8900 5.9100 6.0000 6.2100 6.0025 0.3200 9 5.9600 6.0500 6.2500 5.8900 6.0375 0.3600 10 5.9500 5.9400 6.0700 6.0200 5.9950 0.1300 11 6.1200 6.1800 6.1000 5.9500 6.0875 0.2300 12 5.9500 5.9400 6.0700 6.0000 5.9900 0.1300 13 5.8600 5.8400 6.0800 6.2400 6.0050 0.4000 14 6.1300 5.8000 5.9000 5.9300 5.9400 0.3300 15 5.8000 6.1400 5.5600 6.1700 5.9175 0.6100 16 6.1300 5.8000 5.9000 5.9300 5.9400 0.3300 17 5.8600 5.8400 6.0800 6.2400 6.0050 0.4000 18 5.9500 5.9400 6.0700 6.0000 5.9900 0.1300 19 6.1200 6.1800 6.1000 5.9500 6.0875 0.2300 20 6.0300 5.8900 5.9700 6.0500 5.9850 0.1600 21 6.0300 5.9400 5.9500 5.7800 5.9250 0.2500 22 6.1500 6.3200 5.7500 5.9700 6.0475 0.5700 23 5.7000 6.0800 5.6100 5.8500 5.8100 0.4700 24 6.1700 5.8300 5.7800 5.9500 5.9325 0.3900 25 5.7800 5.7500 5.9700 6.2000 5.9250 0.4500

5.7000

5.6000 5.5000 5.4000 1

Data Values

2

UCLx

3

LCLx

4

5

Average X

6

7

8

9

10

11

12

13 数据点

14

15

16

17

18

19

20

21

22

23

24

25

正态分布

35 频数 30

极差(R-图)

30

0.9000

0.8000

25

0.7000

0.6000

20 15 15

统计特性描述 样本容量 工程规范下限 (LSL) 规格中线 工程规范上限 (USL) 总和 读数均值 (X) 最大值 最小值 低于下控制线点数(X) 高于上控制线点数(X) 极差均值R D2 值 (n=4) 能力指数上限(CPU) 能力指数下限 (CPL) 稳定过程能力指数 (Cp) 稳定过程能力指数 (Cpk) 能力比率 (CR) 标准偏差(n-1) 标准偏差 (n) 变异 (n-1) 变异 (n) 性能指数 (PP) 性能比率 (PR) 性能指数 (Ppk)