spc控制图判异准则

SPC控制图判异准则 ppt课件

SPC控制图判异准则

异常原因: ➢ 新操作人员,方法不对,机器

故障,原料不合格 ➢ 检验方法或标准变化 ➢ 计算错误,测量误差

SPC控制图判异准则

异常原因: ➢ 新操作人员,方法不对,机器

故障,原料不合格 ➢ 检验方法或标准变化 ➢ 计算错误,测量误差

SPC控制图判异准则

异常原因: 工具逐渐磨损,维护水平逐则

异常原因: 白夜班交替,交替使用两不同机 台,两个不同供应商的材料交替 使用

SPC控制图判异准则

异常原因: ➢ 新操作人员,方法不对,机器

故障,原料不合格 ➢ 检验方法或标准变化 ➢ 计算错误,测量误差

SPC控制图判异准则

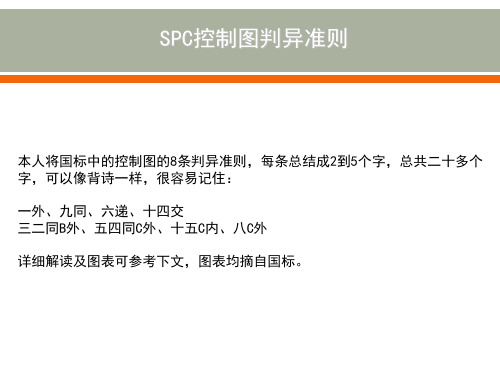

本人将国标中的控制图的8条判异准则,每条总结成2到5个字,总共二十多个 字,可以像背诗一样,很容易记住: 一外、九同、六递、十四交 三二同B外、五四同C外、十五C内、八C外 详细解读及图表可参考下文,图表均摘自国标。

SPC控制图判异准则

➢一外:1个点落在A区以外 ➢九同:连续9点落在中心线同一侧 ➢六递:连续6点递增或递减 ➢十四交:连续14点中相邻点交替上下 ➢三二同B外:连续3点中有2点落在中心线同一侧的B区外 ➢五四同C外:连续5点中有4点落在中心线同一侧的C区外 ➢十五C内:连续15点落在中心线两侧的C区以内 ➢八C外: 连续8点落在中心线两侧且无一在C区以内(即在C区以外)

SPC控制图判异准则

异常原因: ➢ 新操作人员,方法不对,机器

故障,原料不合格 ➢ 检验方法或标准变化 ➢ 计算错误,测量误差

SPC控制图判异准则

异常原因: ➢ 数据不真实 ➢ 计算错误 ➢ 数据分层不够

SPC判异准则及异常处理方法

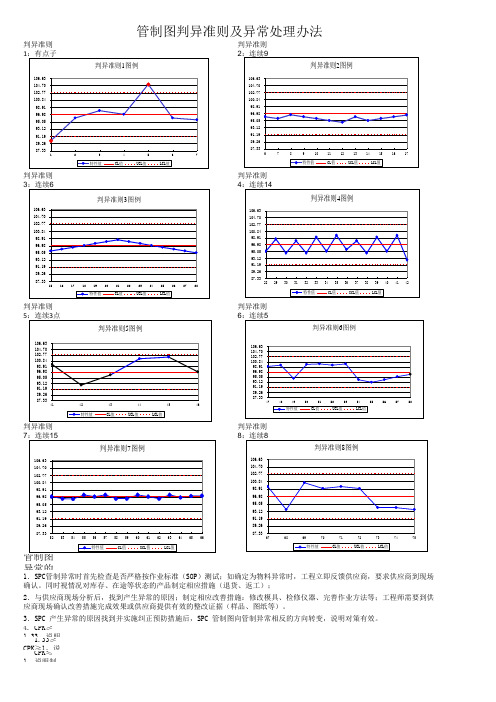

判异准则1:有点子落在界外。

判异准则2:连续9点落在中心线同一侧。

判异准则3:连续6点递增或递减。

判异准则4:连续14点相邻点上下交替。

判异准则5:连续3点中有2点落在中心线同一侧的B 区以外。

判异准则6:连续5点中有4点在中心线同一侧的C 区以外。

判异准则7:连续15点在C 区中心线上下。

判异准则8:连续8点在中心线两侧。

但无一在C 区中。

管制图异常的处理:

4. CPK≥1.33,说明制程能力较好,需继续保持; 1.33≥CPK≥1,说明制程能力一般,须改进加强; CPK≤1,说明制程能力较差,急需改进。

管制图判异准则及异常处理办法

1.SPC管制异常时首先检查是否严格按作业标准(SOP)测试;如确定为物料异常时,工程立即反馈供应商,要求供应商到现场确认。

同时视情况对库存、在途等状态的产品制定相应措施(退货、返工);

2.与供应商现场分析后,找到产生异常的原因;制定相应改善措施:修改模具、检修仪器、完善作业方法等;工程师需要到供应商现场确认改善措施完成效果或供应商提供有效的整改证据(样品、图纸等)。

3.SPC 产生异常的原因找到并实施纠正预防措施后,SPC 管制图向管制异常相反的方向转变,说明对策有效。

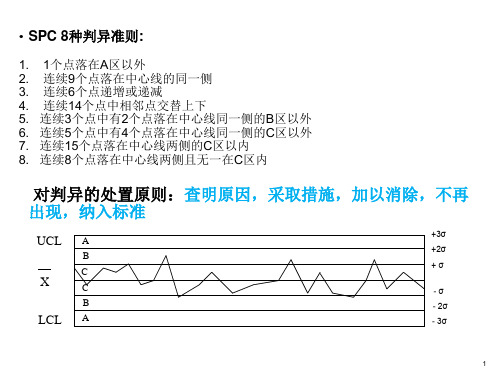

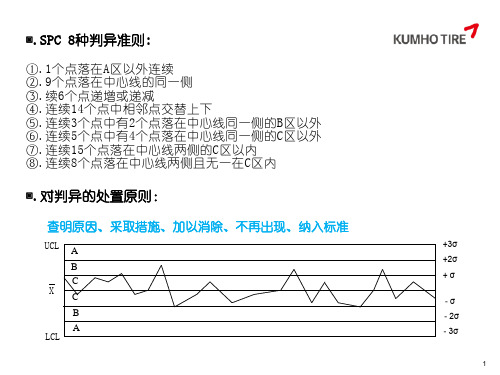

SPC-8种判异准则

对判异的处置原则:查明原因,采取措施,加以消除,不再 出现,纳入标准

UCL A

+3σ

+2σ

B

C

+σ

X

C

-σ

B

- 2σ

LCL A

- 3σ

1

判异准则1

任何 1个点落在A区以外

x

UCL A

B C

C B A

LCL

x

Test 1. One Point Beyond Zone A

异常原因一般为: • 新操作人员,方法不对,机器故障,原料不合格 • 检验方法或标准变化 • 计算错误,测量误差

2

判异准则2,5, 6:

Test 2. Nine Points in a Row on One Side of the Center Line

2: 连续9个点落在中心线的同一侧;

UCL

A

5: 连续3个点中有2个点落在中心线同一侧的B 区以外;

B

6: 连续5个点中有4个点落在中心线同一侧的C

C

区以外

B

x

A

LCL

3

判异准则3 连续6个点递增或递减

Test 3. 6 Points in a Row Steadily Increasing or Decreasing

UCL

A

x

B

C

C

B A

LCL

x

异常原因一般为:

• 工具逐渐磨损,维护水平逐渐降低,操作人员技能逐渐提高

4

判异准则4

连续14个点中相邻点交替上下

异常原因一般为:

• 数据有假,计算错误;分层不够

6

判异准则8

连续8个点落在中心线两侧且无一在C区内

SPC控制图判稳判异原则你掌握的到位吗?看过来!

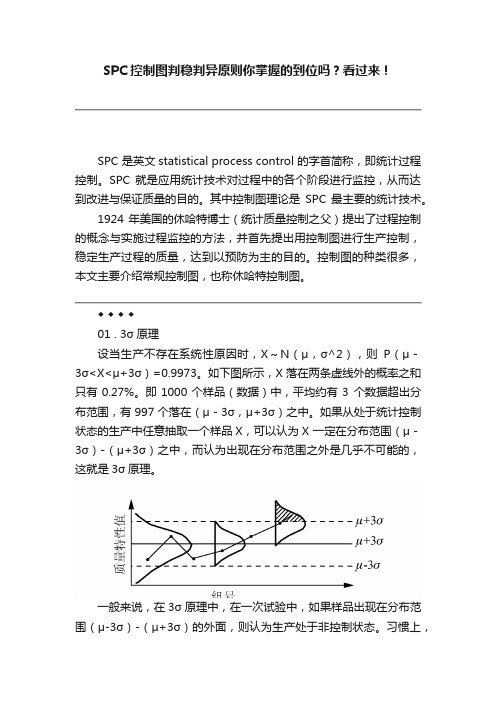

SPC控制图判稳判异原则你掌握的到位吗?看过来!SPC 是英文statistical process control 的字首简称,即统计过程控制。

SPC 就是应用统计技术对过程中的各个阶段进行监控,从而达到改进与保证质量的目的。

其中控制图理论是SPC 最主要的统计技术。

1924年美国的休哈特博士(统计质量控制之父)提出了过程控制的概念与实施过程监控的方法,并首先提出用控制图进行生产控制,稳定生产过程的质量,达到以预防为主的目的。

控制图的种类很多,本文主要介绍常规控制图,也称休哈特控制图。

◆◆◆◆01 . 3σ原理设当生产不存在系统性原因时,X~N(μ,σ^2),则P(μ-3σ<X<μ+3σ)=0.9973。

如下图所示,X落在两条虚线外的概率之和只有0.27%。

即1000个样品(数据)中,平均约有3 个数据超出分布范围,有997个落在(μ-3σ,μ+3σ)之中。

如果从处于统计控制状态的生产中任意抽取一个样品X,可以认为X 一定在分布范围(μ-3σ)-(μ+3σ)之中,而认为出现在分布范围之外是几乎不可能的,这就是3σ原理。

一般来说,在3σ原理中,在一次试验中,如果样品出现在分布范围(μ-3σ)-(μ+3σ)的外面,则认为生产处于非控制状态。

习惯上,把μ-3σ定为下控制限,μ+3σ定为上控制限,μ定为中心线,这样得到的控制图称为3σ原理的控制图,也称为休哈特控制图。

上图中横坐标是以时间先后排列的样本组号(子组号),纵坐标为质量特性值或样本统计量。

两条控制限线一般用虚线表示,上面一条称为上控制限(upper control limit,UCL),下面一条称为下控制限(lower control limit,LCL),中心线用实线表示(central line,CL)。

◆◆◆◆02 . 控制图的作用控制图主要是对生产过程影响产品质量的各种因素进行控制,通过控制图来判断生产过程是否异常,而使生产过程达到统计控制状态,做到预防为主,把影响产品质量的诸多因素消灭在萌芽状态,以保证质量,降低成本,提高生产效率,提高经济效益的目的。

8张图直观讲解SPC八大判异原则(燃爆质量圈)

8张图直观讲解SPC八大判异原则(燃爆质量圈)当我们要求供应商使用SPC进行过程控制的时候,必然会涉及到的一个问题就是8大判异原则。

也就是说,管制图中出现下面的8种点位分布的时候,我们就认为过程出现了特殊原因,我们必须找出点位分布异常的特殊原因,将其消除,从而提前遏制不良品的产生。

作为SQE,你有没有被供应商问及,为啥这8种分布叫做异常分布?今天就从统计学角度,跟大家解释一下,我们通常所说的8大判异原则为啥能够判异,其暗示的潜在异常原因是什么!首先所有SQE必须要清醒地认识:异常的出现就是小概率事件产生了!首先给大家解释下正态分布的概率比例,见下图:在这张图上,请大家忽略SQE供应商质量平台的logo和名称,专注地记住左A,左B,左C,右C,右B,右A这6个分区;同时在ABC分区的下方都有一个相同颜色的小数:0.023,0.136,0.341(这是样本点出现在相应分区的概率,查表可得,有兴趣,大家可以自己去查表,我们在本文结束的时候有表哦)好,接下来,我给大家一一解释8大判异入选异常判断准则的缘由:2/3A(连续3点中有2点在中心线同一侧的B区外<即A区内>)解释:0.023的平方=0.00529,就是说抽1000数据,才会出现6次这样的情况,小概率事件产生了,肯定有特殊原因导致!原因:一般认为是新员工,工艺方法错误,机器故障,原材料不合格,测量错误,计算错误,检验方法或标准变化。

4/5C(连续5点中有4点在中心线同一侧的C区以外)解释:(0.136 0.023)的4次方=0.000639,就是说这种情况出现的概率是千分之六,小概率事件产生了,肯定有特殊原因导致!原因:一般认为是新员工,工艺方法错误,机器故障,原材料不合格,测量错误,计算错误,检验方法或标准变化。

6连串(连续6点递增或递减,即连成一串)解释:规律分布,必有异因!原因:刀具模具等工具的磨损,维护保养水平降低,操作工的技能越来越熟练。

SPC判定原则

SPC判定原则

1、准则1:1个点落在A区以外

原因:过程发生了特殊变异

2、准则2:连续9点落在中心线同一侧

原因:过程平均值发生了偏移

3、准则3:连续6点递增或递减

原因:过程平均值较小趋势的变化,可能刀具磨损,维修水平逐渐降低,操作员技能逐渐提高

4、准则4:连续14点交互着一升一降

原因:过程为非随机模式,可能是来自两个班次或是两个夹具产生的数据

5、准则5:连续3点中有2点落在中心线同一侧的B区以外

原因:过程均值可能发生了偏移

6、准则6:连续5点中有4点落在中心线同一侧的C区以外

原因:可能均值发生了变化

7、准则7:连续15点落在中心线两侧的C区之内

原因:数据分组不当,控制规格太宽和数据不准确所造成。

或应重新计算控制线

8、准则8:连续8点落在中心线两侧,但无一点在C区中

原因:标准差太大,可能是两台设备加工的数据混合在一起。

SPC8种判异准则(新2018)

异常原因一般为:

• • • 新操作人员,方法不对,机器故障,原料不合格 检验方法或标准变化 计算错误,测量误差

4

▣.判异准则: ⑥.连续5个点中有4个点落在中心线同一侧的C区以外

UCL

A

B C C

x

B

A

LCL

x

Test 6. 4 Out of 5 Points in a Row in Zone B and Beyond

7

▣.判异准则: ⑦.连续15个点落在中心线两侧的C区以内

UCL

A B C C B A

x

LCL

Test 7. 15 Points in a Row in Zone C (Above and Below CL)

ห้องสมุดไป่ตู้

异常原因一般为: • 数据有假,计算错误;分层不够

8

▣.判异准则: ⑧.连续8个点落在中心线两侧且无一在C区内

▣.SPC 8种判异准则:

①.1个点落在A 区以外连续 ②.9个点落在中心线的同一侧 ③.续6个点递增或递减 ④.连续14个点中相邻点交替上下 ⑤.连续3个点中有 2个点落在中心线同一侧的 B区以外 ⑥.连续5个点中有 4个点落在中心线同一侧的 C区以外 ⑦.连续15个点落在中心线两侧的 C区以内 ⑧.连续8个点落在中心线两侧且无一在 C区内

异常原因一般为:

• • • 新操作人员,方法不对,机器故障,原料不合格 检验方法或标准变化 计算错误,测量误差

2

▣.判异准则: ②.连续9个点落在中心线的同一侧;

UCL

A B

C

C B A

LCL

x

Test 2. Nine Points in a Row on One Side of the Center Line

SPC8种判异准则

SPC8种判异准则第一种判异准则是案件的事实,即对案件涉及的事实进行判断。

这包括查明案件的基本事实、争议事实和关键事实。

作为审判员,必须全面、客观、准确地评估案件的事实,避免片面、主观或不合理的判断,确保事实的真实性和客观性。

第二种判异准则是法律规定,即根据相关法律法规对案件所涉及的法律问题进行判断。

这包括理解、适用和解释法律条文,明确的法律意义和要求。

审判员应当具备扎实的法律知识和专业素养,正确运用法律规定,确保法律的正确性和公正性。

第三种判异准则是证据的质证,即对案件的证据进行质证和评估。

这包括确定证据的合法性、充分性和可信性,以及对证据中的矛盾、打消疑虑等进行解释和评估。

审判员应当合理运用法律规定,确保证据的可信性和可靠性,排除不实证据对案件的影响。

第四种判异准则是证据的采信,即对证据的采信与排除进行判断。

这包括对证据的采信范围、证据的价值和作用进行评估,以及对证据的排除、补充和重估进行抉择。

审判员应当根据法律规定和司法实践,恰当地采信与排除证据,确保审判的公正性和合理性。

第五种判异准则是法律条文的解释,即对相关法律条文进行解释和理解。

这包括理解法律条文的一般意义、特殊意义和法律制度等方面的要求,以及运用法律解释原理和方法进行解释和适用。

审判员应当根据法律规定和立法原意,进行正确的法律解释,保证判决的合法性和准确性。

第六种判异准则是案件的裁判标准,即依据法律和司法解释,对案件裁判标准进行判断。

这包括对法律规定、司法解释和相关判例的理解和适用,以及对案件裁判原则、要素和标准的评估和决策。

审判员应当根据法律规定和司法实践,恰当地确定裁判标准,确保判决的公正性和合理性。

第七种判异准则是案件的评估,即对案件的综合评估和判决。

这包括对案件的综合素质、法律效果和社会影响进行评估,以及对利益和公共利益之间的平衡和权衡进行决策。

审判员应当充分考虑各种因素和因素之间的相互影响,做出符合法律和公正的判决。

最后一种判异准则是案件的程序规定,即对案件的程序规定进行评估和判断。