面料测试知识及面料生产流程

服装厂面料检验流程

服装厂面料检验流程首先面料入库检验的流程如下:1,收到面料供应商发过来的面料2,面料盘点并做好登记。

3,需要面料供应商提供面料全检报告4,大货面料每卷取22”宽的全门幅(供测试缩水率,百家衣还有克重检查)5,面料检验6,纬斜纬弧检验7,百家衣检验8,缩率检验9,大货生产中颜色的连续控制10,待开裁①面料到厂后,进入待检取。

②面料盘点主要包括件数,码长,同时要核对来料数与订单数量是否一致,如有短装要与业务员沟通。

③关于面料全检报告。

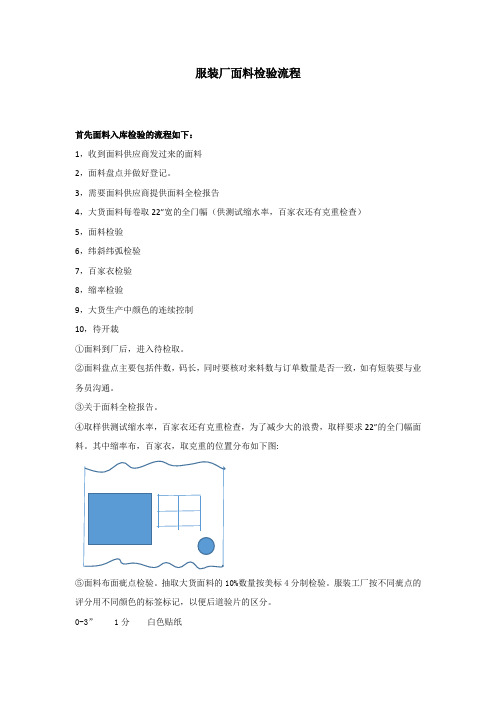

④取样供测试缩水率,百家衣还有克重检查,为了减少大的浪费,取样要求22”的全门幅面料。

其中缩率布,百家衣,取克重的位置分布如下图:⑤面料布面疵点检验。

抽取大货面料的10%数量按美标4分制检验。

服装工厂按不同疵点的评分用不同颜色的标签标记,以便后道验片的区分。

0-3” 1分白色贴纸3-6” 2分绿色贴纸6-9” 3分黄色贴纸9”以上 4分红色贴纸首先按10%的比例抽查,如果检验不合格需将抽查比例增加到15%。

若还是不合格需全检大货并通知公司业务和工厂处理。

单卷布的面料评分:每平方百码分数=单卷布的总分x100x36/匹长x有效门幅(英寸)整批面料的评分:每平方百码分数=所验大货总分x100x36/所验大货码长x有效门幅(英寸)⑥纬斜纬弧的检验纬斜的检验,工厂是将面料一端撕开然后延撕开的一端将面料对折,此时面料的两边不在同一直线上。

然后将两边及撕开的一端缝合类似裤管装。

最终测水洗后另外一端的差异。

指标:开发样扭力小于 1%,大货扭力小于 3% 按照以下测试方法测算扭力,测量洗后的左中右三个缩率框的对角线 AC,BD. 计算公式如下:扭斜=2*(AC-BD)/(AC+BD)大货指标不超过3%例如:以下面料测量结果:左边对角线AC=66CM,BD=65.5CM,那么扭力计算如下:左边扭力=100*2*(66-65.5)/(66+65.5)=100*2*0.5/131.5=0.8%⑦百家衣检查a,大货面料要求做3份百家衣b,百家衣的尺寸要求为20cmx20cm,且需分清经纬向c,百家衣的缝制接头点应该在反面且需要在一个方向一条线上。

服装厂面料检验流程

服装⼚⾯料检验流程服装⼚⾯料检验流程⾸先⾯料⼊库检验的流程如下:1,收到⾯料供应商发过来的⾯料2,⾯料盘点并做好登记。

3,需要⾯料供应商提供⾯料全检报告4,⼤货⾯料每卷取22”宽的全门幅(供测试缩⽔率,百家⾐还有克重检查)5,⾯料检验6,纬斜纬弧检验7,百家⾐检验8,缩率检验9,⼤货⽣产中颜⾊的连续控制10,待开裁①⾯料到⼚后,进⼊待检取。

②⾯料盘点主要包括件数,码长,同时要核对来料数与订单数量是否⼀致,如有短装要与业务员沟通。

③关于⾯料全检报告。

④取样供测试缩⽔率,百家⾐还有克重检查,为了减少⼤的浪费,取样要求22”的全门幅⾯料。

其中缩率布,百家⾐,取克重的位置分布如下图:⑤⾯料布⾯疵点检验。

抽取⼤货⾯料的10%数量按美标4分制检验。

服装⼯⼚按不同疵点的评分⽤不同颜⾊的标签标记,以便后道验⽚的区分。

0-3” 1分⽩⾊贴纸3-6” 2分绿⾊贴纸6-9” 3分黄⾊贴纸9”以上 4分红⾊贴纸⾸先按10%的⽐例抽查,如果检验不合格需将抽查⽐例增加到15%。

若还是不合格需全检⼤货并通知公司业务和⼯⼚处理。

单卷布的⾯料评分:每平⽅百码分数=单卷布的总分x100x36/匹长x有效门幅(英⼨)整批⾯料的评分:每平⽅百码分数=所验⼤货总分x100x36/所验⼤货码长x有效门幅(英⼨)⑥纬斜纬弧的检验纬斜的检验,⼯⼚是将⾯料⼀端撕开然后延撕开的⼀端将⾯料对折,此时⾯料的两边不在同⼀直线上。

然后将两边及撕开的⼀端缝合类似裤管装。

最终测⽔洗后另外⼀端的差异。

指标:开发样扭⼒⼩于 1%,⼤货扭⼒⼩于 3% 按照以下测试⽅法测算扭⼒,测量洗后的左中右三个缩率框的对⾓线 AC,BD. 计算公式如下:扭斜=2*(AC-BD)/(AC+BD)⼤货指标不超过3%例如:以下⾯料测量结果:左边对⾓线AC=66CM,BD=65.5CM,那么扭⼒计算如下:左边扭⼒=100*2*(66-65.5)/(66+65.5)=100*2*0.5/131.5=0.8%⑦百家⾐检查a,⼤货⾯料要求做3份百家⾐b,百家⾐的尺⼨要求为20cmx20cm,且需分清经纬向c,百家⾐的缝制接头点应该在反⾯且需要在⼀个⽅向⼀条线上。

服装面料质量检验

服装面料质量检验引言在服装行业,面料的质量检验是确保产品质量和消费者满意度的重要一环。

正确的面料检验可以保证产品达到预期标准,减少质量问题,提高生产效率,降低生产成本。

本文将介绍服装面料质量检验的规范、规程和标准,为各行业的专家提供参考。

一、面料检验前的准备工作面料之间在成分、结构和性能上各有不同,因此在检验前,需要确定具体的检验项目和标准。

这需要对面料的特性和产品的要求进行仔细分析,并为检验流程制定标准操作程序,以确保检验的准确性和可靠性。

二、面料成分检验1. 纤维成分检验面料的纤维成分不仅影响其质量,还影响使用和维护方式。

在面料成分检验中,可以使用显微镜、红外光谱仪等设备来确定纤维的种类和比例。

2. 面料含纤维检验面料中的含纤维指的是纤维的比例。

例如,一种面料可能包含60% 的棉和40% 的涤纶。

在面料含纤维检验中,可通过化学分析或物理检验来确定纤维成分的量。

三、物理性能检验1. 面料的外观质量检验外观质量是指面料的表面是否平整、无粉粒、无虫眼、无瑕疵。

在检验中,可以通过肉眼观察、放大镜检查或影像设备来评估外观质量。

2. 面料的强力和延伸性能检验面料的强力和延伸性能是衡量其抗拉、抗压和韧性等指标的重要参数。

在检验中,可以使用拉力机、试验机等设备来测定面料的物理性能。

3. 面料的色牢度检验面料的色牢度指面料在洗涤、曝晒、摩擦和干洗等条件下,颜色的牢固程度。

色牢度测试可以通过使用灰度卡和耐磨仪等设备来进行。

四、功能性能检验1. 面料的透气性检验透气性是衡量面料吸湿性和湿气透过性的指标。

透气性测试可以使用透湿仪等设备进行。

2. 面料的防水性检验面料的防水性是指面料抵抗水分渗透的能力。

防水性测试可以通过使用水压试验仪来进行。

3. 面料的防紫外线性能检验防紫外线性能是指面料对紫外线的反射和吸收能力。

防紫外线性能测试可以通过使用紫外线辐射仪等设备来进行。

五、面料环保性检验1. 面料的有害物质检验面料中的有害物质对人体健康有潜在的风险。

面料研发生产工艺流程

面料研发生产工艺流程

面料的研发生产工艺流程是实现设计图纸到最终产品的一系列步骤的演变过程。

下面将以一般面料研发生产工艺流程为例,简单介绍主要的步骤。

第一步是面料的设计。

设计师根据市场需求和潮流趋势,设计出创新独特的面料图案和样式。

第二步是面料的选材。

根据设计要求,选择合适的面料材料,例如纺织纤维和纱线等。

第三步是面料的染色。

根据设计的颜色要求,对面料进行染色处理。

第四步是面料的织造。

通过织布机将染色的纱线按照设计图案进行编织成面料。

第五步是面料的加工。

对织造好的面料进行后处理,例如烫平、压花、剪边等。

第六步是面料的检验。

对加工好的面料进行质量检验,确保面料的质量符合要求。

第七步是面料的成品整理。

把质检合格的面料按照要求进行整理和包装,方便后续的销售和运输。

第八步是面料的生产。

将成品面料提供给服装生产厂家,进行

裁剪、缝制等生产过程,最终制成成品服装。

在整个研发生产工艺流程中,需要注意高质量的面料合理的选材、精细的染色、准确的织造、稳定的加工等。

同时,质量控制是非常关键的,必须确保每个步骤都符合质量标准,以确保最终产品的质量。

另外,面料的研发生产工艺流程还需要与设计、采购、生产等部门进行紧密配合,共同完成产品的开发和生产。

总之,面料的研发生产工艺流程是一个从设计到生产的演变过程,需要经历选材、染色、织造、加工、检验、整理和生产等一系列步骤。

在整个过程中,质量控制是非常关键的,必须确保每个步骤都符合质量标准,以确保最终产品的质量。

面料纺织工艺与生产流程

面料纺织工艺与生产流程1. 引言面料纺织工艺是指将原始纤维经过一系列加工工序加工成最终面料的过程。

纺织品是人们日常生活中必不可少的一部分,无论是衣物、家具还是床上用品,都离不开面料。

而面料的质量和工艺直接影响到终产品的质量和使用寿命。

本文将介绍面料纺织工艺的基本原理和生产流程。

2. 面料纺织工艺的基本原理面料纺织工艺的基本原理包括纤维原料的选择、纤维的纺织和面料的加工。

下面将详细介绍每个环节。

2.1 纤维原料的选择面料的质量和性能受原始纤维的选择和质量影响很大。

纤维原料可分为天然纤维和化学纤维两大类。

天然纤维又包括植物纤维和动物纤维。

常见的天然纤维有棉、麻、丝、羊毛等;常见的化学纤维有涤纶、尼龙、腈纶等。

选择纤维原料要考虑面料的用途、风格和成本等因素。

2.2 纤维的纺织纤维的纺织是将纤维通过纺纱、织布等工艺加工成纺织品的过程。

纺纱是将纤维进行初加工,形成纱线。

织布是将纱线进行交织,形成面料。

常见的织造方法包括平纹、斜纹、提花等。

纺织工艺的选择要根据面料的要求和用途确定。

2.3 面料的加工面料的加工是将纺织品经过染色、印花、整理等工艺进行后处理,使其具有更好的颜色、手感和功能。

染色是将面料着色,常见的染色方法有浸染、印染、绣染等。

印花是在面料上印上图案或花纹,常见的印花方法有丝网印刷、转移印花等。

整理是对面料进行熨平、修整、定型等处理,使其更具商业价值。

3. 面料纺织工艺生产流程面料纺织工艺的生产流程可以分为纺纱、织造、后整等多个环节。

下面将详细介绍每个环节的工艺流程。

3.1 纺纱纺纱是将纤维进行初加工,形成纱线的过程。

纺纱工艺包括纤维处理、纤维成条、纤维扭捻等步骤。

在纺纱过程中,纤维的细度、强度和扭力等特性会对纱线的质量产生直接影响。

3.2 织造织造是将纱线进行交织,形成面料的过程。

织造工艺包括织机调整、织布设计和织布操作等环节。

在织造过程中,织机的调整和织布的操作对面料的质量和外观具有重要影响。

面料检验标准

面料检验标准

面料是服装制作中的重要材料,其质量直接影响到服装的舒适度、外观和耐久性。

因此,对面料进行严格的检验是非常必要的。

本文将介绍面料检验的标准和方法,希望能对相关人员有所帮助。

首先,面料的外观检验是非常重要的一环。

外观检验主要包括色差、破损、污渍等方面。

在进行色差检验时,应该在标准光源下观察面料的颜色,确保与标准色卡相符合。

同时,需要检查面料是否存在破损和污渍,这些问题会直接影响到面料的质量和美观度。

其次,面料的手感检验也是非常重要的。

手感检验主要包括手感柔软度、厚薄度和弹性等方面。

通过手感检验,可以初步判断面料的质地和适用范围,确保选用合适的面料进行服装制作。

除此之外,面料的拉伸性和耐磨性也是需要进行检验的重点内容。

拉伸性检验主要是通过拉伸试验机进行,可以得出面料的断裂强度和断裂伸长率等数据,从而评估面料的拉伸性能。

而耐磨性检验则是通过磨损试验机进行,可以模拟面料在日常使用中的磨损情况,确保面料具有良好的耐久性。

最后,面料的环保性也是需要重点关注的方面。

随着人们对环保意识的提高,对面料的环保性要求也越来越高。

因此,需要对面料进行有害物质的检测,确保面料符合相关的环保标准和法规要求。

综上所述,面料检验是服装制作过程中不可或缺的一环,通过对面料的外观、手感、拉伸性、耐磨性和环保性等方面进行严格检验,可以确保选用的面料具有良好的质量和性能,从而制作出高质量的服装产品。

希望本文介绍的面料检验标准和方法能够对相关人员有所启发,提高面料检验的准确性和实用性。

面料检测知识看这一篇就够了

面料检测知识看这一篇就够了纺织物品是最贴近我们人身体的一种东西,我们身上的衣服都是使用纺织面料进行加工合成的。

不同的纺织面料有不同的性能,而掌握每种面料的性能可以帮助我们更好的去选择面料;不同的纺织面料的应用也会有所不同,在衣服设计范围上也许会相差甚远。

而我们对每一种不同纺织物品都有一套检测方法,可以帮我们测试出不同面料的性能。

面料测试范围:服装面料,绝热面料,无尘面料,针织面料,泳装面料,纺织面料,牛仔面料,锦纶面料,T恤面料,梭织面料,防油面料,涂层面料,汽车面料,玩具面料,帐篷面料,纯棉面料,沙发面料,尼龙面料,印染面料,高弹面料等。

面料测试项目:收缩率测试,缩水测试,耐磨性测试,防水测试,阻燃测试,耐水压测试,透湿性测试,回弹力测试,抗菌性测试,褪色测试,色牢度测试,透气性测试,防静电测试,拉伸强度测试,起毛起球测试,抗紫外线测试,撕裂强度测试,柔软性测试,水洗尺寸变化率测试,粘滑性测试,可燃性测试,断裂强力测试,接缝滑移测试,静水压测试,防虹吸测试,淋雨测试,耐久性测试,线密度测试,耐氯漂测试,导电性测试,撕破强力测试,耐肥皂水测试,亲水性测试等。

面料测试标准:GBZT22852-2009针织泳装面料GB/T22970-2010纺织面料编码化纤部分GB/T31007.1-2014纺织面料编码第1部分:棉GB/T31007.2-2014纺织面料编码第2部分:麻GB/T31007.4-2014纺织面料编码第4部分:毛FZZT14023-2012涤(锦)纶防水透湿雨衣面料FZTT14025-2012高耐气候涤纶户外面料FZfT14037-2017涤纶烫金面料FZTT24020-2013毛针织服装面料FZ/T62025-2015卷帘窗饰面料FZ/T62027-2015磨毛面料床单FZ/T62030-2015磨毛面料被套FZ/T62042-2023凉感面料床上用品FZTT64025-2023涂层面料用机织粘合衬FZfT72001-2009涤纶针织面料。

纺织面料各项指标分析以及检测流程

纺织面料各项指标分析以及检测流程纺织面料各项指标分析以及检测流程织物分析一般按下列顺序进行。

一、取样分析织物时,资料的准确程度与取样的位置,样品面积大小有关,因而对取样的方法应有一定的规定。

由于织物品种极多,彼此间差别又大,因此,在实际工作中样品的选择还应根据具体情况来定。

(一)取样位置织物下机后,在织物中因经纬纱张力的平衡作用,是幅宽和长度都略有变化。

这种变化就造成织物边部和中部,以及织物两端的密度存在着差异。

另外在染整过程中,织物的两端,边部和中部所产生的变化也各不相同,为了使测得的数据具有准确性和代表性,一般规定:从整匹织物中取样时,样品到布边的距离不小于5cm,离两端的距离在棉织物上不小于1.5-3m;在毛织物上不小于3m;在丝织物上约3.5-5m。

此外,样品不应带有显著的疵点,并力求其处于原有的自然状态,以保证分析结果的准确性。

(二)取样大小取样面积大小,应随织物种类,组织结构而异。

由于织物分析是消耗试验,应根据节约的精神,在保证分析资料正确的前提下,力求减小试样的大小。

简单组织的织物试样可以取得小些,一般为15cm*15cm。

组织循环较大的色织物可以取20cm*20cm。

色循环大的织物(如床单)最少应取一个色纱循环所占的面积。

对于大提花(如被面,地毯)因其经纬纱循环数很大,一般分析部分具有代表性的组织结构即可。

因此,一般取为20cm*20cm,或25cm*25cm。

如样品尺寸小时,只要比5cm*5cm稍大即可分析。

二、确定织物的正反面对布样进行分析工作时,首先应确定织物的正反面。

织物的正反面一般是根据其外观效应加以判断。

下面列举一些常用的判断方法。

1.一般织物正面的花纹,色泽均比反面清晰美观。

2.具有条格外观的植物和配色模纹织物其正面花纹必然是清晰悦目的。

3.凸条及凹凸织物,正面紧密而细腻,具有条状或图案凸纹,而反面较粗糙,有较长的浮长线。

4.起毛织物:单面起毛织物,其起毛绒一面为织物正面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三.测试中常出现的问题及解决办法

课程主要内容

1.面料测试的项目介绍 2.测试项目的具体方式 3.测试中常出现的问题及解决办法 4.面料生产流程的介绍

一.面料测试的项目介绍

1.尺寸稳定性 A. 水洗 (Washing) B. 干洗 (Dry-cleaning)

2.色牢度 A.水洗牢度 (Washing) B.干洗牢度 (Dry-cleaning) C.摩擦牢度 (Rubbing/crocking) D.氯漂牢度 (Chlorine Bleach) E.光照牢度 (Light) F.汗渍牢度 (Perspiration) G.热压牢度 (Hot pressing) H.水渍牢度 (Water)

一.面料测试的项目介绍

3.物理性能 A.拉伸/断裂强度 (Tensile strength) B.撕破强度 (Tear strength) C.接缝滑移 (Seam Slippage) D.接缝强度 (Seam strength) E.顶破强度 (Bursting Strength) F.耐磨牢度 (Abrasion resistance) G.抗起毛球性 (Pilling Resistance) H.纱线密度/纱支 (Yarn count) I.织物重量 (Fabric weight) J.织物密度 (Threads per unit length)

二.测试项目的具体方式

20.成份分析:首先对织物的纤维进行定性分析,定性分析有好多种,有燃烧法, 熔点法,手感目测法,显微镜切片分析法等,一般采用显微镜切片分析法,即用 切片器将纤维切片后在显微镜下观察,根据其外貌,判断纤维种类,然后根据不 同的纤维用不同的溶剂进行定性分析,算出具体的成份含量。

21.甲醛测试:通过一定的方式对一定份量的织物中的游离甲醛或释放甲醛萃取 出来,再通过比色测试,计算出其中的甲醛含量。具体测试根据客户要求来进行。 纺织产品可以通过树脂整理来提高产品的抗皱性,这种树脂整理剂是直接由甲醛 来合成的,因此经过这些树脂整理的织物会残留一定量的甲醛。涂料印花浆中的 交联剂以及直接染料和活性染料染色后所用的固色剂等都会使服装材料上残留一 定的甲醛。

四.面料生产流程的介绍

针织面料常用的两种生产流程

去污 1.买纱 – 织造 – 染整 – 染色 – 检验(面料要求水洗、磨毛) 定型

去污 2.买纱 – 染色纱 – 织造 – 定型 – 检验(面料要求水洗、磨毛)

四.面料生产流程的介绍

按照面料质地样计划单购买合适的纱支或选配几种不同质地 的纱支拼纱,然后选择圆机吋口、针筒、试织调试、针眼密 度做毛坯克重达到要求后再进行大货生产,经检验后送入染 色厂。染色厂再按色泽、数量、吋口进行组缸,并同时把客 户确认的小样经技术科复样后,在客户要求的灯源下比较色 样,核对确认后填入该色染色配方工艺单,按生产进度计划 实施面料染色,染色完成后经取样复核再进行固色工序,然 后脱水开幅,烘干定型,定型可控制纬斜、缩水率等,最后 称重并抽查检验。

三.测试中常出现的问题及解决办法

2.耐摩擦色牢度 问题:纺织品与其它物体摩擦过程中,其颜色的脱落或对被摩擦物体的沾色程度受 许多因素影响。颜色脱落沾色有两种方式:一种是纺织品上的染料脱落或掉色,沾染 在摩擦物体表面;另一种是染色纤维脱落,粘附在摩擦物体表面。实践中染料脱落是 沾色的主要原因。 不同纤维的结构和形态结构不同,染料扩散速率和透染程度也不同,因此染料在不 同纤维上的固色率和分布也不同。固色率高,水解染料量少,易于洗除,摩擦牢度也 较好;纤维表面光洁、组织结构平整和摩擦因数低,同样也可以改善摩擦牢度。常见 的几种组织结构的织物,其摩擦因数大小顺序为:平纹织物〉斜纹织物〉缎纹织物。 解决办法:织物的前处理加工对摩擦牢度的影响也很大。未经处理的棉纤维在湿态 条件下会发生膨润,摩擦力增大,纤维强力下降,这些都为有色纤维的断裂、脱落 和颜色的转移创造了条件。因此在染色前对纤维素纤维进行适当的前处理,如丝光、 烧毛、纤维素酶光洁处理等,可以提高织物表面的光洁度和毛效,降低摩擦阻力, 减少浮色,从而有效改善织物的耐湿摩擦色牢度。

1.耐皂洗色牢度 问题:日常测试中,有相当一部分纺织品,包括棉、羊毛、涤纶、尼龙及其混纺织物, 以及含氨纶弹性织物,对尼龙和醋酯纤维贴衬的沾色都在3级或3级以下。虽然不同纤 维材料所使用的染料和印染加工工艺各不相同,但出现的问题却相当类似。这主要与 布面浮色和部分有色纤维微粒的转移有关,因此也与所使用的染料品种、染色工艺和 后处理工艺相关联。 解决办法:染色工艺中,染料吸附和扩散充分,固色率就高,残留染料和水解染料少, 易于洗除。染色工艺合理,染料与纤维的共价键在染色和后处理时不易断裂,皂洗色 牢度较好。 后处理工艺,特别是洗涤工艺合理,未固着染料可充分去除。残留在纤维孔道中染料 的洗除程度对皂洗牢度影响很大。染色后经过固色处理,可防止未固着染料掉色,提 高皂洗牢度。涤纶、尼龙、醋酯和氨纶采用分散染料染色时的热迁移现象,是造成这 些织物色牢度不理想和引起醋酯和尼龙纤维贴衬沾色严重的重要原因之一。分散染料 发生热迁移,主要是由于在纺织产品加工过程中,某些助剂在较高温度下对染料产生 溶解作用,使已渗入纤维内部的染料向纤维表面迁移,并堆积在纤维表层。染色深度越 深、后处理温度越高,这种现象越明显。因此分散染料的热迁移除了与染料分子结构 有关外,与所使用的助剂也密切相关,其中非离子表面活性剂是最重要的影响因素。

三.测试中常出现的问题及解决办法

3.缩水率 问题:不同的纤维及其织物,其缩水程度都不同,主要取决于其纤维的特性,亲 水性纤维的缩水程度较大,例如棉、麻、粘胶等纤维;而疏水性纤维的缩水程度 较少,例如合成纤维等。 纤维在润湿状态时,因浸液的作用下产生膨化,令纤维直径变大,如在织物上, 迫使织物之交织点之纤维曲率半径增加,引致织物长度缩短,例如棉纤维在水的 作用下膨化,横截面积增大40~50%,长度增加1~2%,而合成纤维则对热收缩,如 沸水收缩等,一般5%左右。 解决办法:可以在针织物练漂过程中尽量减少张力。 在针织物染整加工过程中,凡是湿布烘干都是尽量施松张力,降低伸长避免门幅 过度窄缩,如果是开幅连烘的机台在开幅后要加装小的容布箱再穿进布架以避免 开幅与轧水间张力过大。 对于一些机械运动张力需要人工控制张力。严格工艺操作,加强机械清洁减小运 转张力有效的降低织物的缩水率。

二.测试项目的具体方式

14.顶破强度:在一定条件下,对一平面织物在一合适的角度上旋加一扩张性的 膨胀力,直至其破裂为止,这个力就是顶破强力。 15.耐磨牢度:在已知的压力下,将装在试样夹上的度样与标准磨擦布在一定压 力下以一定的轨迹相互磨擦,直至织物出现客户要求的断纱根数或破洞时为止, 记录实验终止时的磨擦次数,就是所测的耐磨值。 16.抗起毛起球性:将织物在特定的条件下翻滚摩擦一定时间,观看它的表面起 毛起球情况,起球是指纤维纠结形成的绒球簇立在织物表面。起毛是指织物表 面纤维毛糙不平和 (或) 纤维起毛,导致织物外观的改变,其起毛起球是通过 评级样照或原样对比进行评定的。 17.纱支:指纱的粗细,用Ne表示,其定义是:公定回潮率9.89%时1磅重的棉纱 线所具有的长率的840码的倍数。密度:每INCH里纱线的根数。 18.织物克重:每平方码布的盎司重或每平方米布的克重。 19.pH值测试:用pH计对织物溶液的酸碱性进行精确的测量,pH计上读出的数值 就是所测的pH值。

5.氯漂色牢度:将织物在氯漂液里按一定的条件水洗之后,评定其颜色变化程度, 这就是氯漂色牢度。

二.测试项目的具体方式

6.光照色牢度:纺织品在使用时通常是暴露在光线下的,光能破坏染料从而导致 众所周知的“褪色”,使有色纺织品变色,一般变浅、发暗,有些也会出现色光 改变,所以,就需要对色牢度进行测试,日晒色牢度测试,就是将试样与不同牢 度级数的蓝色羊毛标准布一起放在规定条件下进行日光曝晒,将试样与蓝色羊毛 布进行对比,评定耐光色牢度,蓝色羊毛标准布级数越高越耐光。 7.汗渍色牢度:将试样与标准贴衬织物缝合在一起,放在汗渍液中处理后,夹在 耐汗渍色牢度仪上,放于烘箱中恒温,然后干燥,用灰卡进行评级,得到测试结 果。不同的测试方法有不同的汗渍液配比、不同的试样大小、不同的的测试温度 和时间。 8.水渍色牢度:以水处理试样如上测试。 9.压烫色牢度:将干试样用棉贴衬织物覆盖后,在规定温度和压力的加热装置中 受压一定时间,然后用灰色样卡评定试样的变色和贴衬织物的沾色。热压烫色牢 度有干压、潮压、湿压,具体要根据不同的客户要求和测试ቤተ መጻሕፍቲ ባይዱ准选择测试方法。

三.测试中常出现的问题及解决办法

4.抗起毛起球 问题:强度高、弹性好的纤维较强度低、弹性差的纤维抗起球性能差,因为其摩擦 时不易磨断脱落,一旦起毛后,容易缠结成球。所以涤纶短纤的起球非常严重,而 且涤纶纤维一经摩擦,易产生静电,很容易吸附外来粒子,更加重了起球程度。 纺线过程中,要经过多道工序,而各工序都或多或少会使纱线受到摩擦而产生毛羽。 由于暴露的纱线表面积大,针织物比机织物容易起球;组织结构紧密的比组织疏松 的不易起毛起球,细针距针织物比粗针距针织物不易起毛起球;纬平针织物比罗纹 针织物起毛起球现象轻;布面比较平整、光滑的织物比布面凹凸不平的织物不易起 毛起球,平纹织物比斜纹织物不易起球。 解决办法:在配棉时要综合考虑纤维的细度、长度、卷曲度等各项因素,合理掌握 配棉比例。棉纱可用赛络纺,棉纱加捻效果增加,棉纤维抱合更加有序,更加紧密, 令棉纱毛羽数量大幅下降。 整理时使用助剂。在漂白处理过程中加入抗起毛起球剂,染色过程中加入柔软剂, 以减少纱线之间、织物与染色机之间的湿摩擦力,同时可以控制纤维从纱线内漏出 尾端,从而降低起毛起球的几率。或者利用树脂类助剂或化学粘合剂,经过轧压, 使毛羽紧紧粘贴于织物表面,达到降低起毛起球的目的。