(完整版)喷漆检验规范

喷涂检验标准

喷涂检验标准喷塑喷漆检验标准1、目的规范完善检验操作,发现、控制不良品,防止批不良品流入下道工序。

同时给检验工作提供引导及接收标准。

2、范围适用于进料、外协制品回厂、成品的检验。

3、定义喷塑、喷漆件检验过程的参照标准。

4、职责4.1 质检部负责不合格的发现、记录和标识,组织处理不合格品。

4.2 采购部负责进料、外协制品中不合格品与供应商的联络。

5、工作程序外观(目测)5.1 喷涂种类(如:塑粉或漆)、颜色与图纸要求及客户、我司、供应商三方确认的色板是否一致。

5.2 一般情况下,产品喷涂表面外观在使用时要求100%进行检验,检验方式依据本标准。

进料、外协回厂或过程验收则采用抽检,抽检操作方式依据《检验规范》。

特殊产品根据产品的具体要求检验。

5.3 外观缺陷:有缩孔、针孔、杂质点、漏底、涂层厚度明显不均、流泪、预处理不良有锈、表面有污斑、不光滑、不平整、桔皮、花斑、凹坑等。

5.4 外观和颜色检验的环境:5.4.1 色板采用客户样件或经客户认可的签样。

5.4.2 要求在天然散射光线或光照度不低于2×40w光源环境下),以目视方法进行。

光照度通常在D65(特殊情况下用F/A,其次高标准要求时用CWF/TL84),背景颜色为中灰色。

5.4.3 检查距离:被测品与眼睛的距离为500mm,检验时在±15°范围内旋转。

5.5 涂膜附着力(划格实验)5.6 涂膜附着力检验(基体金属为铁、钢、铝及铝合金):5.6.1 采用划格—胶带粘贴法测定漆膜附着力,每批次以一件或两件检验则可。

不合格时可用加严检验。

5.6.2 检验方法:使用锋利刃口的刀片(刃口宽要求0.05mm,刃口达到0.1mm时必须重新磨刃口),沿能确保得到直线切口的导向器,刃口在相对涂面35-45度角,均速划线。

划线位置距产品边缘最近距离不应小于2mm,切口要保证切到基体,在涂膜上,切出每个方向是6至11条切口的格子图形,切口以1mm间隔隔开,长度约20mm。

喷漆检验标准

喷漆检验标准喷漆是一种常见的表面涂装工艺,广泛应用于汽车、家具、机械设备等领域。

为了保证喷漆产品的质量,需要进行严格的检验。

喷漆检验标准是指对喷漆产品进行检验时所需遵循的规范和要求,其目的是确保喷漆产品符合相关的质量标准,达到客户的要求和期望。

本文将介绍喷漆检验标准的相关内容,以便广大从业人员和相关人士更好地理解和应用。

首先,喷漆检验标准包括外观检验和性能检验两个方面。

外观检验主要包括颜色、光泽、平整度等方面的检测,而性能检验则包括附着力、耐腐蚀性、耐磨损性等方面的测试。

这些检验项目是保证喷漆产品质量的重要手段,通过对这些项目的检验,可以全面了解喷漆产品的质量状况。

其次,喷漆检验标准的制定需要参考相关的国家标准和行业标准。

国家标准是对喷漆产品质量的基本要求,而行业标准则是根据特定行业的需求和特点而制定的标准。

在进行喷漆检验时,需要严格按照这些标准的要求进行,确保检验结果的准确性和可靠性。

另外,喷漆检验标准的执行需要依靠专业的检验设备和技术人员。

例如,颜色测色仪、光泽度计、附着力测试机等设备都是喷漆检验中常用的仪器,而具有相关专业知识和经验的技术人员则是保证检验工作顺利进行和结果准确可靠的关键。

最后,喷漆检验标准的执行过程中需要严格遵循操作规程,确保每个环节都符合标准要求。

同时,对于检验结果不合格的喷漆产品,应及时进行处理和整改,以确保产品质量符合标准要求。

总之,喷漆检验标准是保证喷漆产品质量的重要保障,只有严格执行检验标准,才能确保喷漆产品的质量稳定和可靠。

希望本文所介绍的喷漆检验标准内容能够对相关人员有所帮助,促进喷漆产品质量的提升和行业的健康发展。

喷涂喷漆检验规范

1目的:规范公司喷涂/喷漆产品的外观之检验标准2适用规范:本规范适合我司各种规格,型号的喷涂/喷漆产品入库检验标准。

(若客户有特殊要求时,以客户要求之标准为先)3引用规范:下列规范所包含的条文,通过在本规范中的引用而构成为本规范的条文。

在规范出版时,所示版本均为有效,所有规范都会被修订,使用本规范的各方应探讨使用下列规范最新版本的可能性。

抽样依据:GB2828一般ⅡAQL:CRI 0.010MAJ 1.0MIN 4.04 职责:4.1品质部:依据此标准进行喷涂/喷漆产品的检验4.2研发部:负责相关标准制定及可靠性验证.5 名词定义:5.1 喷漆不均匀︰表面喷漆厚度不一致5.2 有感刮伤︰表面被其它对象刮到而产生的粗糙线性割痕或痕迹,且用手指触摸可以感觉出来的刮痕.5.3 无感刮伤︰表面被其它对象刮到而产生的痕迹(未露底材),用手指触摸无感觉,但目视明显之刮痕5.4 气泡︰因喷涂不良使产品表面出现泡状的凸起.5.5 脱漆︰表面油漆脱落的现象.5.6 毛边︰喷涂不良而产生的毛边现象.5.7 指纹︰拿取产品时未带手套,导致指纹残留.5.8 赃污,斑点,异物︰一般为加工过程中不明外来物质附着表面.5.9 沙眼︰因喷涂不良使产品表面有针孔状细小凹槽.5.10 龟裂︰因产品表面不平或是喷漆不均而造成表面像龟壳一样的裂纹.5.11 流漆︰因喷漆过厚油漆堆积下流5.12麻面︰产品由于喷漆不均匀而造成的表面发麻的现象5.13脱层(翘皮)︰喷涂附着力不佳而有整块脱落的现象5.14色差︰对象颜色与承认样品之差异或与色卡不一致5.15标准中: L指长度, W指宽度S指面积N 点D直径.5.16 LED灯喷塗喷漆件外观等级定义:一级面: 外观面,产品组装后可经常看到的外观面二级面: 次要外观面, 指功能面或产品组装后不经常看到的外观面三级面: 非外观面, 指产品组装后看不到的外观面6 作业内容:6.1检验环境及条件:6.1.1被检测面与视线在45°~60°范围旋转.6.1.2照明条件︰40W日光灯,距灯高1M~1.2M,灯光流量为500~1200Lux,用眼睛与受检面成45°~60°左右.6.1.3视力要求;检验人员的视力(含矫正视力)必须在1.0以上.6.1.4目视距离: 人眼距离被视物体的距离为30cm.6.1.5检测时间︰一级面每一视面5—7秒,二级面每一视面3—5秒.6.2 LED灯喷涂/喷漆外观检验标准:不良项目判定标准判定等级一级面二级面三级面1.喷漆不均匀,少漆不允许不允许不定义Maj2.有感刮伤不允许刮伤S≦1.0mm2,L≦10mm,W≦0.1mm,允许N≦3条(不可露底材).其间距大于30mm不定义Maj3.无感刮伤刮伤面积S≦0.3 mm2,长度L≦5mm,宽度W≦0.1mm,允许N≦2,其间距大于15mm刮伤S≦1.0mm2,L≦10mm,W≦0.06mm,间距大于30MM允许N≦2条.不定义Min4.气泡不允许不允许不定义Maj5.脱漆不允许不允许不允许Cri6.毛边不允许毛边,毛刺不可超过0.2mm 不定义Min7.指纹,脏污不允许不允许不定义Min8.沙眼,斑点,异物D≦0.1mm,允许N≦5;D≦0.2mm,允许N≦2,其点间距必须要大于30mm,黑点不可有D≦0.2mm,允许N≦5;D≦0.3mm,允许N≦2其间距必须大于30mm;黑点不可有不定义Min9.龟裂不允许依检验条件不可明显看出不定义. Min10.流漆不允许不允许不定义. Maj11.麻面依检验条件不可明显看出依检验条件不可明显看出不定义. Min12.色差依检验条件不可明显看出依检验条件不可明显看出不定义Min13.毛胚首批或五批次抽2PCS去除表面漆层检验毛胚品质,标准依《压铸件检验规范》附着力在喷涂喷漆物体的表面以适当的力度(划痕以露出基体为准)用百格刀划10*10的小方格,然后用3M/600的胶纸粘在表面用手指下压使其完全粘紧,再以45度方向迅速拉起,测试5次其脱落面积不可超过5%.Cri膜厚使用膜厚仪探测喷涂产品表面,要求符合工程图纸和膜厚检验标准. Maj硬度用2H铅笔削成扁平,成45度用1KG的力在喷涂产品表面上划四到五条划痕然后用橡皮擦后不可有明显的划痕.Maj耐磨用橡皮以1kg的力,30mm的行程,速率为每分锺30次,来回拭擦50次不可有漆层脱落或变色现象.Maj耐酒精将95%的酒精用棉花沾湿用1KG的压力在其表面来回拭擦30~50次产品表面油漆不可有变色或脱漆现象.Maj盐雾用5%的盐水,温度为35℃,饱和器温度为40℃, 濆雾类型:间隔,倾斜15-30度,烤漆产品保持1000H不可有生锈现象.Cri高温高湿在高温高湿机中温度设置为70℃湿度为90%±2%保持6H烤漆层不可有起泡脱落且产品不能生锈现象.Maj耐冲击试验利用试验设备,用500克的法码从500mm的高度自由下落,表面涂膜不可有开裂、掉膜现象。

喷涂检验标准

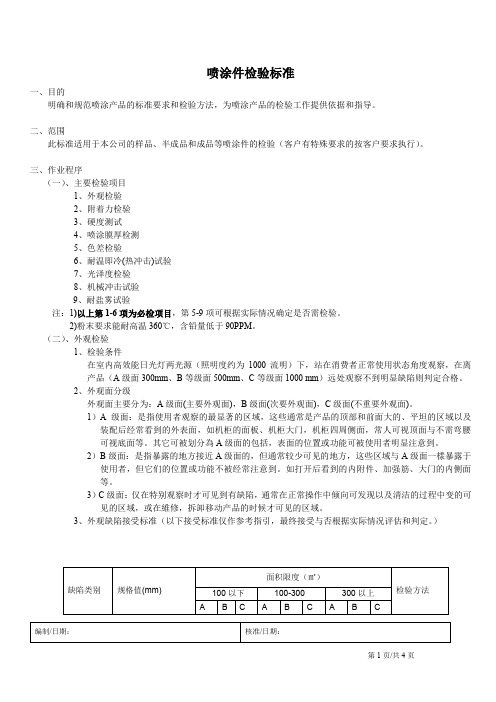

喷涂件检验标准一、目的明确和规范喷涂产品的标准要求和检验方法,为喷涂产品的检验工作提供依据和指导。

二、范围此标准适用于本公司的样品、半成品和成品等喷涂件的检验(客户有特殊要求的按客户要求执行)。

三、作业程序(一)、主要检验项目1、外观检验2、附着力检验3、硬度测试4、喷涂膜厚检测5、色差检验6、耐温即冷(热冲击)试验7、光泽度检验8、机械冲击试验9、耐盐雾试验注:1)以上第1-6项为必检项目,第5-9项可根据实际情况确定是否需检验。

2)粉末要求能耐高温360℃,含铅量低于90PPM。

(二)、外观检验1、检验条件在室内高效能日光灯两光源(照明度约为1000流明)下,站在消费者正常使用状态角度观察,在离产品(A级面300mm、B等级面500mm、C等级面1000 mm)远处观察不到明显缺陷则判定合格。

2、外观面分级外观面主要分为:A级面(主要外观面),B级面(次要外观面),C级面(不重要外观面)。

1)A级面:是指使用者观察的最显著的区域,这些通常是产品的顶部和前面大的、平坦的区域以及装配后经常看到的外表面,如机柜的面板、机柜大门,机柜四周侧面,常人可视顶面与不需弯腰可视底面等。

其它可被划分為A级面的包括,表面的位置或功能可被使用者明显注意到。

2)B级面:是指暴露的地方接近A级面的,但通常较少可见的地方,这些区域与A级面一樣暴露于使用者,但它们的位置或功能不被经常注意到。

如打开后看到的内附件、加强筋、大门的内侧面等。

3)C级面:仅在特别观察时才可见到有缺陷,通常在正常操作中倾向可发现以及清洁的过程中变的可见的区域,或在維修,拆卸移动产品的时候才可见的区域。

3、外观缺陷接受标准(以下接受标准仅作参考指引,最终接受与否根据实际情况评估和判定。

)(三)、附着力试验1、试验方法1)百格试验法:喷涂后,取一随炉色板,在涂膜面上,按间隔1mm纵横平行刻画11道,以适当的力度(划痕以露出基体为准)在喷涂面划成100个方格,再用强力透明胶覆盖按紧,呈45度角,然后突然撕掉,此时检查方格内之物是否掉落,1格为百分之一,验收标准为5级,即脱落数量为不超过5个方格为合格。

喷 涂 质 量 检 验 规 范

喷涂质量检验规范序号NO 检测项目Item测试方法Test Method标准要求Standards Requirements检测频率Frequency备注Remark1铬化Chromated测试膜重法Test the Weigh of film 431--800mg/m21次/每班Once/Shift2铝蚀刻Al EtchingRate汉高要求Henkel Requirements 铝蚀刻率Etching Rate:1.0~1.5g/ m21次/每班Once/Shift3外观质量AppearanceQuality目视Visual 板面无裂焊、吊挂变形、种钉脱落等现象,涂层无明显颗粒、脏物等明显缺陷。

Free crack, distortion,remove and no visual defect100%4 干膜厚度Thicknessof Film 测厚仪Thickness Gauge氟碳:2涂≥30µm, 3涂≥40µm, 4涂≥65µm,粉末:最小局部厚度≥40µm,最大局部厚度≤120µm,平均膜厚60-80µm。

特殊要求按其合同。

PVDF: 2 coats≥30µm, 3coats≥40µm, 4coats≥65µm.Power: Minimum≥40µm, Maximum≤120µm,Specialrequest by the customer according to the contract.最初5件合格后,手喷面每批100% 机喷面每批30%Check manual ainting100% and autopainting 30%,after thefirst 5pcs is eligible客户有特殊要求的喷涂厚度以生产任务通知单为准。

If the customer has aspecial requestsprayingthickness,inaccording withproduction standardsfor notice5 光泽度Gloss60°光泽仪测试60°Degrees Gloss Tester涂层的600光泽值与客户要求一致,差别在±5个光泽单位内。

五金喷涂喷粉件检验规范

a.检测设备:百格刀, 3M610#胶带

b.检测方法:

(1)用百格刀在被检测的涂层表面划出1*1mm的方格100PCS,划出的刀痕须正好能穿透涂层而触及底材,用软毛刷轻轻的刷掉刀痕上的切屑。

(2)用3M610#胶带(胶带宽18或24mm,粘贴力每10mm大于2.94N)粘贴在所划的方格上,粘贴的长度约50mm,用手指将胶带抚紧(须保证胶带和涂层间无气泡)。

7、定义:

7.1表面等级划分:

A面(一级区域):在正常的产品操作中可见的表面。如面板,装饰框、保险柜的正面和门板的外表面。

B面(二级区域):在正常的产品操作中不常可见的表面。如面板,装饰框、保险柜的两侧面、背面和门板的内侧面以及打开门板后可看到的部分内部表面。

C面(三级区域):在正常的产品操作中不可见的表面。如机柜的底面,及机芯等部件拉开后方可看到的内部表面。

10.1.1.8颗粒—因材料杂质或外来物(如焊渣等)影响而在表面形成的手摸有凸感的小块状物。

10.1.1.11锈斑—材料在空气发生氧化的化学反映,表面生成红色或绿色的另一种物质。

版权所有,

五金喷涂(喷粉)件检验规范

文件编号:

版本/次: A/2

第3页,共8页

10.1.1.12凹坑—由于基体材料缺陷、或在加工过程中操作不当等原因而在材料表面留下的小坑状痕迹。

8、注意事项:

8.1当本检验规范与客户“要求或标准”有冲突时,以客户之“要求或标准”为主,并进行更改.

8.2当本检验规范与功能、工艺变更或客户标准变更相抵触时,以变更为标准;

8.3对模棱两可的缺失,虽经检验员初次判定为允收,但第二次检验发现仍属缺失时,仍可判定为不

合格.

8.4如各项品质标准所列为缺点时,制程组装后品质特性无影响,该缺点项目列为允收.

喷漆检验规范模板

I.功能测试Performance Test所有喷漆物应该经过各项测试, 包含膜厚测试、硬度测试、耐磨测试、百格测试、抗化性测试及色差量测。

注意物品表面需洁净, 不得有脏污、灰尘、油污及指痕等情况。

A.膜厚测试: Paint Thickness Test量测喷漆膜厚( 包含面漆及底漆) , 必须符合厚度规范。

一般而言, Akzu Nobel 与EGYPTIAN 底漆约在15±5μm, 面漆约在25±5μm, 总和最少需要30~100μm, 而Cashew 底漆与面漆皆为10-15μm; 膜厚测试最终以成品图面尺寸+0.2/-0mm为量测依据。

*采用破坏式或非破坏式的量测仪器皆可, 如用非破坏式仪器需利用平整性良好的金属片来作为试片, 并注意仪器归零的校正。

B.硬度测试: Pencil Hardness Test1.使用滑车式的测试仪器, 铅笔采用Mitsubishi ”UNI”型号。

2.测试仪器需荷重750g, 铅笔角度为45度。

3.测试长度需超过25 mm, 硬度需高于2H, 5条需无刮痕, 需用成品测试。

测试长度需超过25 mm, 硬度需高于3H, 5条允许1条刮痕, 需用成品测试。

4.表面不得有刮痕才为合格, 并记录最高硬度等级。

C.耐磨测试:一.RCA Abrasion Test1.测试仪器为Norman Abrasion Wear, 型号7-IBB-647, 纸带规格为11/16inch 宽。

2.测试环境在室温条件㆘, 湿度需维持在30-60%。

纸带储存湿度需维持在30-60%, 最佳环境为40%。

3.仪器㆖荷重175g, 耐磨需达到38mm长30次/分钟100次, 不能见底材为合格标准。

4.利用六十倍放大镜观察, 表面不得露出底材始符合规格。

二.橡皮擦Test1.测试型号EF74。

2.测试环境在室温条件㆘, 湿度需维持在30-60%。

纸带储存湿度需维持在30-60%, 最佳环境为40%。

喷漆外观质量检验标准(二)

喷漆外观质量检验标准(二)引言概述:喷漆外观质量检验标准是用来评估喷漆产品外观质量的标准,从而确保产品在外观方面达到一定的质量要求。

本文将介绍喷漆外观质量检验的五个主要方面,包括颜色一致性、涂层厚度、光泽度、漆面平整度和表面缺陷。

这些方面涵盖了评估喷漆外观质量的关键指标,有助于生产厂商和检验人员确保产品在外观方面达到客户的期望。

正文:一、颜色一致性1. 根据客户要求,确定喷漆产品的颜色标准。

2. 使用色差仪或人工目测方法,对喷漆产品颜色进行检测。

3. 比较检测结果与颜色标准的差异,判断颜色一致性是否合格。

4. 针对不合格的喷漆产品,进行调整或重新喷涂,直至达到颜色标准。

二、涂层厚度1. 使用涂层厚度仪测量喷漆产品的涂层厚度。

2. 根据客户要求,确定涂层厚度的上下限值。

3. 比较测量结果与上下限值,判断涂层厚度是否符合要求。

4. 针对不合格的喷漆产品,进行调整或重新喷涂,直至达到涂层厚度要求。

三、光泽度1. 使用光泽度计测量喷漆产品的光泽度。

2. 根据客户要求,确定光泽度的要求值。

3. 比较测量结果与要求值,判断光泽度是否符合要求。

4. 针对不合格的喷漆产品,进行调整或重新喷涂,直至达到光泽度要求。

四、漆面平整度1. 视觉检测喷漆产品的漆面平整度,检查有无凹凸不平、起皮等现象。

2. 使用手工方式或检测仪器,测量喷漆产品的平整度。

3. 根据客户要求,确定漆面平整度的标准。

4. 比较测量结果或视觉检测结果与标准,评估漆面平整度是否合格。

5. 针对不合格的喷漆产品,进行修复或重新喷涂,直至漆面平整度符合要求。

五、表面缺陷1. 视觉检测喷漆产品表面是否存在气泡、瑕疵等缺陷。

2. 使用放大镜或显微镜,对喷漆产品表面进行详细检查。

3. 根据客户要求,确定表面缺陷的允许数量和尺寸。

4. 比较检测结果与标准,判断表面缺陷是否在可接受范围内。

5. 针对有过多或大尺寸的表面缺陷的喷漆产品,进行修复或重新喷涂,以确保产品质量。

喷涂喷漆检验标准

喷涂喷漆检验标准喷涂检验标准涂装酸洗专用加热器1 目的明确公司产品的表面喷涂质量标准,以使生产和检验有章可循。

2 适用范围适用于公司所有的喷涂产品检验。

3 外观标准3.1等级面划分标准:A 级面:装配后经常看到的外表面,如机柜的面板、机柜大门,机柜四周侧面,常人可视顶面与不需弯腰可视底面。

B 级面:不经常看到,但在一定条件下能看到的面。

如打开后看到的内附件、加强筋、大门的内侧面等。

C 级面:一般看不到,或只有在装配过程中才能看到的面。

机柜内拖板与导轨的接触面,机柜底板与底座的接触面等。

3.2 检验条件A 光源要求:北极昼光或室内高效能日光灯两光源(照明度约为1000流明)。

B 目测距离:A级面为300mm,B等级面为500mm;C等级面为1000 mm。

3.3 检验标准按光源标准要求区分产品的等级面,所有等级面涂膜应无基材露底、剥离等缺陷,所有表面应无划痕、起泡、起皱、针孔,积粉等不良等现象。

在眼睛距离等级面的标准处,以3m/min速度扫描检查。

3.4 外观缺陷标准判定标准见附表一。

4 尺寸标准项目户外粉室内粉喷漆检测方法产品表面厚度 60~120 50~100 40~70 涂层测厚仪产品内侧厚度 60~100 50~80 30~60 涂层测厚仪单位:μm附表一:表面缺陷判定标准:NO. 缺陷种类规格值(mm)面积限度(平方毫米)检查工具100以下 100-300 300以上A B C A B C A B C1磨伤擦伤划伤长10,宽0.1以下0 2 2 0 3 3 1 4 4 游标尺点测规线测规卷尺长10,宽0.15以下0 1 1 0 2 2 1 3 3长15,宽0.1以下0 0 0 0 1 1 1 2 2宽0.15以上0 0 0 0 0 0 0 1 12异物颗粒0.3以下1 2 3 2 3 4 3 4 5游标尺点测规0.4以下0 1 2 1 2 3 2 3 40.5以下0 0 1 0 1 2 0 2 33 缩孔φ0.3以下1 1 2 2 2 3 3 3 4游标尺点测规φ0.5以下0 0 1 1 1 2 2 2 3φ0.5以上0 0 0 0 0 1 0 0 24黑点白点其它色点0.3以下1 2 2 2 3 3 3 4 4 游标尺点测规0.4以下0 1 1 1 2 2 2 3 30.4以上0 0 0 0 1 1 0 2 25 折弯压痕长2,宽0.2以下2 3 3 3 4 4 4 5 5 游标尺长4,宽0.2以下1 2 2 2 3 3 3 4 4长5以上0 1 1 1 2 2 2 3 3宽0.2以上0 0 1 1 0 2 0 2 36 色泽---除指定色板上下限外,不可掺杂色与脱落目测7 光泽---按设计指定并不可有不均现象目测8油渍、污渍---不可有目测备注:黑色粗线方框内的数值为判定标准,如“2”表示在规定的条件下,不允许超过2处。

五金喷涂(喷粉)件检验规范

10.1.1.14漆裂纹/缝—指喷涂表面涂层开裂现象,仅限于表面涂层开裂,不包括材料本身的开裂。

10.1.1.15焊斑—焊接部位喷粉后未能完全遮盖而留下的痕迹。

10.1.1.16铆钉印—压铆钉的部位喷粉后未能完全遮盖而留下的痕迹。

9、参考文件:

样品(包括限度样品) 、图面、BOM、设计变更通知单及客户要求等.

10.五金喷涂(喷粉)件质量检验标准

10.1.缺点类别:

10.1.1 钣金件喷漆之表面缺点:

10.1.1.1色差—涂层与标准色板或各零件之间以及局部区域出现的颜色不一致现象。

10.1.1.2无感划痕—因与硬物等摩擦而造成的喷涂层表面无手感的刮痕。

文件编号:

版本/次:A/2

第6页,共8页

PH值为6.5~7.2的盐溶液1~2mL/ h.

(6) 试板应周期性的进行目测检查,但不允许破坏试样表面,在任一个以24h为周期的检查时间不应超过60min,试板不允许呈干燥状态。

10.1.2. 组装缺点:

10.1.2.1间隙(Gap):两个物体组装交界面出现的缝隙,具体按图面要求。

10.1.2.2段差(Step):两个物体组装交界面出现高低不平, 具体按图面要求。

10.1.2.3漏装:主体需组装零件而没有组装.

10.1.2.4多装: 没有要求组装的零件而被装配上去.

10.1.2.5组装不到位:两个物体组装而没有装到位.

7.2.2主要缺点(MA): 介于严重缺点与次要缺点之间,会影响或减低使用原产品之设计功能和影响销售外观缺陷,称为主要缺点;

7.2.3次要缺点(MI): 不影响产品之特性,外观经微瑕疵者,且不会影响使用原产品之设计功能和影响到产品之销售性,称为次要缺点;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

I.功能测试Performance Test

所有喷漆物应该通过各项测试,包含膜厚测试、硬度测试、耐磨测试、百格测试、抗化性测试及色差量测。

注意物品表面需洁净,不得有脏污、灰尘、油污及指痕等情况。

A.膜厚测试: P aint Thickness Test

量测喷漆膜厚(包含面漆及底漆),必须符合厚度规范。

一般而言,Akzu Nobel 与EGYPTIAN 底漆约在15±5μm,面漆约在25±5μm,总和最少需要30~100μm,而Cashew 底漆与面漆皆为10-15μm;膜厚测试最终以成品图面尺寸+0.2/-0mm为量测依据。

*采用破坏式或非破坏式的量测仪器皆可,如用非破坏式仪器需利用平整性良好的金属片来作为试片,并注意仪器归零的校正。

B.硬度测试: P encil Hardness Test

1.使用滑车式的测试仪器,铅笔采用Mitsubishi “UNI”型号。

2.测试仪器需荷重750g,铅笔角度为45度。

3.测试长度需超过25 mm,硬度需高于2H,5条需无刮痕,需用成品测试。

测试长度需超过25 mm,硬度需高于3H,5条允许1条刮痕,需用成品测试。

4.

C.耐磨测试:

一.RCA Abrasion Test

1.测试仪器为Norman Abrasion Wear,型号7-IBB-647,纸带规格为11/16inch 宽。

2.测试环境在室温条件㆘,湿度需维持在30-60%。

纸带储存湿度需维持在30-60%,最佳环境为40%。

3.仪器㆖荷重175g,耐磨需达到38mm长30次/分钟100次,不能见底材为合格标准。

4.利用六十倍放大镜观察,表面不得露出底材始符合规格。

二.橡皮擦Test

1.测试型号EF74。

2.测试环境在室温条件㆘,湿度需维持在30-60%。

纸带储存湿度需维持在30-60%,最佳环境为40%。

3.仪器㆖荷重500g,耐磨需达到15mm长1000次,不能见底材为合格标准。

4.利用六十倍放大镜观察,表面不得露出底材始符合规格。

D.百格测试: Cross Hatch Test

1.测试工具采用标准百格刀即可,刀片间距为1 mm,并依据ASTM D3359-93 标准测试方式。

胶带使用Permacell 99 or 3M610(拉一次测试)。

5B 完全无剥落

4B <5% 剥落,不可㈲整格剥落的情形。

3B 5% -15% 剥落,不可有整格剥落的情形。

2B 15% -35% 剥落

1B 35% -65% 剥落

0B >65% 剥落

*面漆为透明状不易观察,一定要用放大镜观察来确认是否有剥落情形。

E.抗化性测试: Chemical Resistance Test

1.使用MEK(Methyl Ethyl Ketone)95%酒精和有机性溶剂2种进行测试,测试环境为室温且湿度

50%为宜。

2.在较为平面处挑选㆔点作为测试位置,测试位置需保持㈲MEK 情况两分钟。

3.测试位置之亮度25℃±3℃(白光灯箱6500K色温),利用六十倍放大镜观察,30cm于目视情况㆘

亦不可有痕迹(中间不可有腐蚀现象产生)。

F.色差测试: Color and Gloss Measure

1.色差所使用之仪器为Minolta,需要量测之值㈲L, a, b, c, h, ΔEcmc。

2.光泽测试仪器可选Minolta 或BYK,角度采取60°,ΔE≦1。

3.以签样样品标准为基准。

G.盐雾测试:

1.电阻值:皮膜表面其电阻值<0.3Ω,以三用电表检测之。

2.涂装密着性:指皮膜处理后,再涂装,以有格刮刀分割为100格并以3M610胶带测试98%以上,不得

有剥落现象。

3.耐蚀性:以盐雾测试机检测皮膜层与涂装层,最基本皮膜层必须超过72小时98%无腐蚀现象,而涂装

层则必须超过96小时以上95%无腐蚀现象,才视为合格。

试验方法:将化学纯的氯化钠溶于蒸馏水或离子水中,其浓度为(50±5)g/L,即浓度5%,溶液的PH值为6.5~7.2。

试验条件:温度(40±2)℃,相对湿度>95%,降雾量1~2ml/h/80c㎡,喷雾时间(连续喷雾96hr(涂装面)、8hr(非涂装面)。

腐蚀率=(n/N)*100%

N=腐蚀点所占据格数N=覆盖主要面积的总格数

如有10个或10个以上的腐蚀点包含在任何两个相邻的方格中,或有任何腐蚀点的面积>2.5m㎡,

则此试样不能评级。

评定级别中,10为最好,0为最差。

例:

某产品经盐水喷雾试验后,其覆盖主要面积为164格(N),腐蚀点占据3格(n),则腐蚀率

=(3/164)*100%=1.8%,腐蚀评定结果为6级。

H. 冷热冲击测试:

-20℃~70℃(温升2℃/1mim、温降1℃/1min)、10个循环、维持(-20℃2hr、70℃2hr)。

I. 恒温恒湿测试:

各测试72hr(湿度95%、温度60℃))、(湿度0%、温度-20℃)。

II.外观检验Appearance Inspection

A. 检验方式Inspection method

检验时应于D65 Light Booth 环境下,眼睛与待测物距离20 ~ 30cm。

检验时每面检验10 秒,以目视扫描方式进行,由上到下、由左至右,直到完成待测物之检验。

B.外观检验项目Inspection items

产品外观区分为A、B 面,使用中可见部份、侧面、背面及电池面为A 面;装上电池后不可见为B 面。

●直径(diameter) < 0.35 mm

●0.15 ~ 0.25 mm

●0.25 ~ 0.50 mm

●直径(diameter) > 0.50 mm

●直径(diameter) < 0.20 mm

●0.20 ~ 0.30 mm

●0.30 ~ 0.50 mm

●直径(diameter) > 0.50 mm

*异色点所有缺陷直径总和需≦0.4mm。

*以上缺陷需间距 2.5 cm 以上。

*单件上缺陷总和≦6个。

*溢漆限度以不超过1/4为上限。

*单面、双面裂痕均不接受。