直驱式永磁同步风力发电机概述

直驱式风力发电机组变桨系统控制

直驱式风力发电机组变桨系统控制直驱式风力发电机组是风力发电机的一种,这里我们对直驱风力发电机组的变桨系统控制进行简单探讨。

1 直驱式风力发电机组简介直驱永磁风力发电机取消了沉重的增速齿轮箱,发电机轴直接连接到叶轮轴上,转子的转速随风速而改变,其交流电的频率也随之变化,经过置于地面的大功率电力电子变换器,将频率不定的交流电整流成直流电,再逆变成与电网同频率的交流电输出。

无齿轮箱直驱风力发电机,多沿用低速多极永磁发电机,并使用一台全功率变频器将频率变化的风电送入电网。

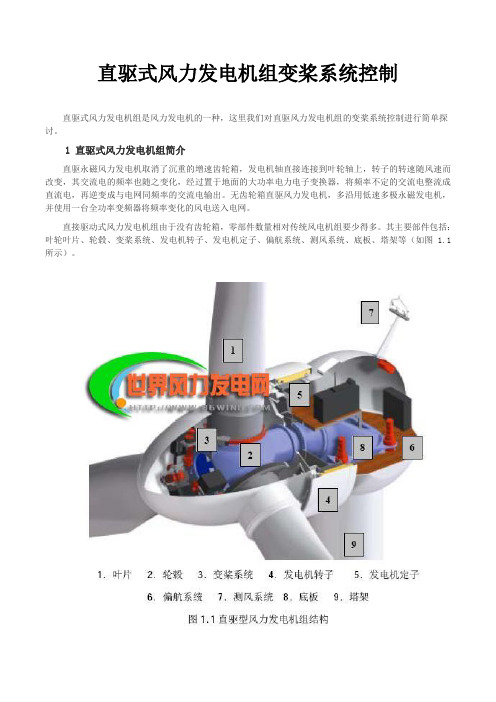

直接驱动式风力发电机组由于没有齿轮箱,零部件数量相对传统风电机组要少得多。

其主要部件包括:叶轮叶片、轮毂、变桨系统、发电机转子、发电机定子、偏航系统、测风系统、底板、塔架等(如图 1.1所示)。

1.1直驱型风力发电机总体设计方案直驱型风力发电机组采用水平轴、三叶片、上风向、变桨距调节、直接驱动、永磁同步发电机并网的总体设计方案,相对于传统的异步发电机组其优点如下:(1)由于传动系统部件的减少,提高了风力发电机组的可靠性和可利用率;(2)永磁发电技术及变速恒频技术的采用提高了风电机组的效率(3)机械传动部件的减少降低了风力发电机组的噪音;(4)可靠性的提高降低了风力发电机组的运行维护成本;(5)机械传动部件的减少降低了机械损失,提高了整机效率;(6)利用变速恒频技术,可以进行无功补偿;(7)由于减少了部件数量,使整机的生产周期大大缩短。

2 直驱风力发电机组变桨特性叙述直驱型风力发电机组为变桨距调节型风机,叶片在运行期间,它会在风速变化的时候绕其径向轴转动。

因此,在整个风速范围内可能具有几乎最佳的桨距角和较低的切入风速。

在高风速下,改变桨距角以减少功角,从而减小了在叶片上的气动力。

这样就保证了叶轮输出功率不超过发电机的额定功率。

对于变桨距调节后对的功率特性的影响等等问题,这里我们将对机组叶片上的气动性能进行分析,从而进一步的了解变桨后,对风力发电机组的性能影响2.1 不同变桨角度下的特性根据叶素理论,当一个叶素在流畅中运动时,叶素的上表面是负压力(吸力);下表面是正压力。

永磁直驱风力发电机结构

永磁直驱风力发电机结构:永磁直驱风力发电机的结构主要包括风轮、永磁同步发电机、机架及偏航系统、主控系统、变流器、空-空循环冷却系统、液压系统、润滑系统、变压器、中央监控系统、塔架和机舱等部分。

风轮是永磁风力发电机的核心部件,也是最直接受到风能作用的部分。

它由多个叶片组成,通过风力的作用使得风轮旋转。

风轮通常采用可调角度的叶片设计,以便在不同风速下获得最高效率的转动。

发电机通过法兰与风轮直接相连,省去了影响风机可靠性的最薄弱环节———齿轮箱,以及主轴系统、联轴器等传动部件。

风轮与发电机转子直联,简化了结构,缩短了传动链,最大限度地提高了机组的可靠性和传动效率。

机架和偏航系统支持整个发电机组的运行,并能根据风向的变化自动调整机舱的角度,以保证风轮始终对准风向,提高发电效率。

主控系统负责整个发电机组的运行控制,包括启动、停机、偏航、故障保护等功能。

变流器将发电机产生的电能转换为符合电网要求的电能,空-空循环冷却系统则负责冷却发电机和变流器等发热部件。

液压系统和润滑系统则分别提供机组运行所需的液压动力和润滑。

此外,永磁直驱风力发电机还包括变压器、中央监控系统、塔架和机舱等部分。

变压器将发电机产生的电能升压后送入电网,中央监控系统则负责监控整个发电机组的运行状态和性能。

塔架和机舱则构成了发电机组的支撑结构和运行环境。

《基于永磁同步电机的直驱型风力发电系统控制策略的研究》范文

《基于永磁同步电机的直驱型风力发电系统控制策略的研究》篇一一、引言随着环境保护意识的提高和可再生能源的快速发展,风力发电已成为一种重要的清洁能源。

在风力发电系统中,直驱型风力发电系统因结构简单、维护方便等优点受到广泛关注。

而基于永磁同步电机的直驱型风力发电系统,因其高效率、高可靠性及低成本的特性,成为风力发电领域的研究热点。

本文将深入研究基于永磁同步电机的直驱型风力发电系统的控制策略,以期提高系统的性能和稳定性。

二、系统概述基于永磁同步电机的直驱型风力发电系统主要由风轮机、永磁同步发电机(PMSM)、整流器、逆变器及控制系统等部分组成。

其中,永磁同步电机作为发电机的核心部分,其性能直接影响到整个系统的运行效率。

直驱式结构省略了齿轮箱等传统机构,使得系统结构更加简单,降低了维护成本。

三、控制策略研究(一)最大功率点跟踪(MPPT)控制策略最大功率点跟踪是风力发电系统中的重要控制策略,其目的是使风力发电机在风速变化时,始终保持在最佳工作点,以获取最大功率。

针对永磁同步电机直驱型风力发电系统,MPPT控制策略主要通过调整电机的转速和输出电压,实现最大功率的输出。

(二)矢量控制策略矢量控制是一种先进的电机控制方法,它通过对电机电流的矢量进行控制,实现对电机转矩的精确控制。

在直驱型风力发电系统中,矢量控制策略可以根据风速的变化,实时调整电机的输出转矩和转速,使系统始终保持最佳工作状态。

(三)无传感器控制策略无传感器控制策略是近年来研究的热点,它通过检测电机的电压和电流信号,估算电机的转速和位置信息,从而实现对电机的精确控制。

在直驱型风力发电系统中,无传感器控制策略可以省去机械传感器,降低系统的复杂性和成本。

四、仿真与实验分析为了验证所提控制策略的有效性,本文进行了仿真和实验分析。

首先,利用仿真软件搭建了基于永磁同步电机的直驱型风力发电系统模型,并对各种控制策略进行了仿真分析。

其次,通过实验对仿真结果进行了验证。

直驱式永磁同步风力发电机组建模及其控制策略

直驱式永磁同步风力发电机组建模及其控制策略一、本文概述随着全球能源需求的持续增长和环境保护的日益紧迫,风力发电作为一种清洁、可再生的能源形式,正受到越来越多的关注。

直驱式永磁同步风力发电机(Direct-Drive Permanent Magnet Synchronous Wind Turbine Generator, DDPMSG)作为一种新型风力发电技术,以其高效率、高可靠性以及低维护成本等优点,逐渐成为风力发电领域的研究热点。

本文旨在对直驱式永磁同步风力发电机组的建模及其控制策略进行深入研究。

文章将介绍直驱式永磁同步风力发电机的基本结构和工作原理,为后续建模和控制策略的研究奠定基础。

接着,文章将详细阐述直驱式永磁同步风力发电机组的数学建模过程,包括机械部分、电气部分以及控制系统的数学模型,为后续控制策略的设计提供理论支持。

在控制策略方面,本文将重点研究直驱式永磁同步风力发电机组的最大功率点跟踪(Maximum Power Point Tracking, MPPT)控制和电网接入控制。

最大功率点跟踪控制旨在通过调整发电机组的运行参数,使风力发电机组在不同风速下都能保持最佳运行状态,从而最大化风能利用率。

电网接入控制则关注于如何确保发电机组在并网和孤岛运行模式下的稳定运行,以及如何在电网故障时实现安全可靠的解列。

本文还将探讨直驱式永磁同步风力发电机组的控制策略优化问题,以提高发电机组的运行效率和稳定性。

通过对控制策略进行优化设计,可以进一步减少风力发电机组的能量损失,提高风电场的整体经济效益。

本文将对直驱式永磁同步风力发电机组的建模及其控制策略进行总结,并展望未来的研究方向和应用前景。

通过本文的研究,可以为直驱式永磁同步风力发电机组的实际应用提供理论指导和技术支持,推动风力发电技术的持续发展和优化。

二、直驱式永磁同步风力发电机组的基本原理直驱式永磁同步风力发电机组(Direct-Drive Permanent Magnet Synchronous Wind Turbine Generator,简称DD-PMSG)是一种将风能直接转换为电能的装置,其基本原理基于风力驱动、机械传动、电磁感应和电力电子控制等多个方面。

直驱式永磁同步风力发电系统的控制研究

直驱式永磁同步风力发电系统的控制研究一、本文概述随着全球能源需求的持续增长和环境保护压力的加大,风力发电作为一种清洁、可再生的能源形式,越来越受到世界各国的关注和重视。

直驱式永磁同步风力发电系统(Direct-Drive Permanent Magnet Synchronous Wind Power Generation System,简称D-PMSG)作为一种新型的风力发电技术,具有高效率、高可靠性、低维护成本等优点,因此在风力发电领域具有广阔的应用前景。

本文旨在深入研究直驱式永磁同步风力发电系统的控制技术,探讨其在实际应用中的性能优化和稳定性提升。

文章首先介绍了直驱式永磁同步风力发电系统的基本原理和组成结构,包括风力机、永磁同步发电机、功率变换器等关键部分。

随后,文章重点分析了直驱式永磁同步风力发电系统的控制策略,包括最大功率点跟踪控制、电网同步控制、有功和无功功率解耦控制等,并讨论了这些控制策略在实际应用中的优缺点。

本文还探讨了直驱式永磁同步风力发电系统在并网和孤岛运行模式下的控制问题,以及系统故障时的保护策略。

通过理论分析和实验研究,文章提出了一些改进的控制方法和策略,旨在提高直驱式永磁同步风力发电系统的运行效率和稳定性,为风力发电技术的发展提供理论支持和实践指导。

本文总结了直驱式永磁同步风力发电系统控制研究的现状和发展趋势,展望了未来可能的研究方向和应用前景。

希望通过本文的研究,能够为直驱式永磁同步风力发电系统的进一步推广和应用提供有益的参考和借鉴。

二、直驱式永磁同步风力发电系统概述直驱式永磁同步风力发电系统(Direct-Drive Permanent Magnet Synchronous Wind Turbine Generator System,简称DD-PMSG)是一种新型的风力发电技术,其最大特点在于风力机直接与发电机相连,省去了传统的齿轮增速箱,从而实现了发电机的直接驱动。

直驱式永磁同步风力发电机性能研究

直驱式永磁同步风力发电机性能研究摘要:现代风力发电技术的发展趋势为一是无刷化,二是采用取消增速机构的风力机直接驱动低速发电机,其中最典型的是直接驱动永磁风力发电机。

本文以输出功率1.5 MW,转速为20 r/min,120 极378槽的内置式直驱永磁风力发电机为例,通过场路结合法分析了发电机在空载、额定负载、短路情况下的运行性能。

最后比较和分析了极弧系数、负载变化以及每极每相槽数对永磁同步发电机性能的影响,为今后电机参数优化提供理论依据。

关键词:直驱式;永磁同步风力发电机;性能前言永磁直驱同步风力发电机是由风力直接驱动发电机进行发电,亦称无齿轮风力发电机。

这种发电机采用多极电机与叶轮直接连接进行驱动的方式,免去齿轮箱这一传统部件。

由于齿轮箱是目前在兆瓦级风力发电机中属易过载和易过早损坏的部件,因此没有齿轮箱的直驱式风力发电机,具备高效率、低噪声、高寿命、体积小、维护成本低等诸多优点。

一、永磁同步风力发电机运行性能分析采用RMxprt软件对功率为1.5 MW的直驱式永磁风力发电机进行设计,确定电机尺寸为:定子外径3 620 mm,定子内径3 324 mm,转子外径3 182 mm,铁心长度1 140 mm,永磁体材料为Nd-FeB,永磁体厚度25 mm,气隙长度6 mm。

RMxprt软件得到的永磁风力发电机的性能指标列于表1。

1、空载特性图1 给出用Maxwell2D软件得到的转速为20 r/min时的空载相电压波形,其空载线电压为1 194.9 V,而用RMxprt软件计算的空载基波感应电压为1 021.9 V,两者差值是由于其它次谐波所造成的。

图2所示为空载电压的谐波分量分布情况,3次谐波为其谐波中最大,总谐波畸变THD为11.91%,可以采取优化永磁体形状等一些设计方案来降低THD。

空载齿槽转矩如图3所示,表明120极378槽设计方案的齿槽转矩脉动小,风机叶片的转速脉动也随之减小。

图4给出了空载时的磁力线分布情况,可以看到磁力线合理地分布于定子齿部和转子轭部内,永磁体间漏磁很小,定子齿部磁密较大。

直驱式风力发电机知识

是我们初中学的磁极数,一个发电机是有南北极的(货是正负极),就是指的这个,但是3相的就不是了,你可以通过数住绕组的个数来辨别是多少级数,或者说发电机的转速也可以看出来是多少级数以50HZ为例,2级的就是3000转,4级就3000/2,1500转这样就好理解了直驱永磁风力发电机组特点直驱式风力发电机(Direct-driven Wind Turbine Generators),是一种由风力直接驱动发电机,亦称无齿轮风力发动机,这种发电机采用多极电机与叶轮直接连接进行驱动的方式,免去齿轮箱这一传统部件。

由于齿轮箱是目前在兆瓦级风力发电机中属易过载和过早损坏率较高的部件,因此,没有齿轮箱的直驱式风力发动机,具备低风速时高效率、低噪音、高寿命、减小机组体积、降低运行维护成本等诸多优点。

直驱式(无齿轮)风力发电机始于20多年前,由于电气技术和成本等原因,发展较慢。

随着近几年技术的发展,其优势才逐渐凸现。

德国、美国、丹麦都是在该技术领域发展较为领先的国家,其中德国西门子公司开发的(直驱式)无齿轮同步发电机安装在世界最大的挪威风力发电场,最高效率达98%。

1997年的风机市场上出现了兼具无齿轮、变速变桨距等特征的风力发电机,这些高产能、运行维护成本低的先进机型有E-33、E-48、E-70等型号,容量从330千瓦至2兆瓦,由德国ENERCONGmbH公司制造,它们的研制始于1992年。

2000年,瑞典ABB公司成功研制了3兆瓦的巨型可变速风力发电机组,其中包括永磁式转子结构的高压风力发电机Wind former,容量3兆瓦、高约70米、风扇直径约90米。

2003年,在Okinawa电力公司开始运行的MWT-S2000型风力发电机,是日本三菱重工首度完全自行制造的2兆瓦级风机,采用小尺寸的变速无齿轮永磁同步电机,新型轻质叶片。

目前,国内多家企业也开始进军直驱式风力发电机领域,湘潭电机集团与日本原弘产株式会社合资组建的湖南湘电风能有限公司,2兆瓦直驱式永磁风力发电整机机组已试车成功;广西银河艾万迪斯风力发电有限公司与德国AVAVTIS公司联合推出的兆瓦直驱变桨风力发电也将于2008年二季度完成样机;具有自主知识产权的新疆金凤科技股份公司、哈尔滨九州电气公司也分别研制出兆瓦直驱式风力发电机。

直驱式永磁同步风力发电系统

一、概述 1.为什么风力发电系统中需要齿轮箱 2. 齿轮箱带来的问题 3. 如何能够省去齿轮箱 4. 直驱式永磁同Байду номын сангаас风力发电系统的两种典型结构

二、不控整流+Boost控制的PMSG工作原理 最大功率追踪原理、控制思路、优缺点。

三、PWM变换器控制的PMSG工作原理 1.PMSG的数学模型 2.PMSG的矢量控制与最大功率追踪

id 、iq分别是定子电流的dq轴分量

(3)磁链方程

⎧⎪ψ d = Ldid +ψ f ⎨⎪⎩ψ q = Lqiq

⎧⎪ ⎨ ⎪⎩

Ld Lq

= =

Ldm Lqm

+ Lσ s + Lσ s

(2)电压方程

vs

=

Rs is

+

d (Lsis ) dt

+

d dt

(ψ

f

e jθe

)

vs 为发电机的定子端电压矢量 Rs为发电机的定子绕组的电阻 is 为定子电流矢量 Ls 为定子电感

θe 为转子转过的电角度 ψ f为永磁体产生的磁场与定子绕组交链得到的磁链

同步旋转坐标系统下,d轴正方向为转子磁极直轴的正方向,q

四、PWM并网变换器的工作原理

一、概述

1.为什么风力发电系统中需要齿轮箱

风力发电系统中,风力机的额定转速较低,一般为几十 r/min~ 300r/min,而且叶片越长,风力机的额定转速越低。

提示:从最佳叶尖速比的角度考虑。

λopt

=

ωR

v

叶片数相同的风力机,其叶尖速比相近,在相同的风速下, 风轮的半径越大,风力机的转速须越小,才能保证叶尖速比 为最佳叶尖速比。

直驱式风力发电机知识

是我们初中学的磁极数,一个发电机是有南北极的(货是正负极),就是指的这个,但是3相的就不是了,你可以通过数住绕组的个数来辨别是多少级数,或者说发电机的转速也可以看出来是多少级数以50HZ为例,2级的就是3000转,4级就3000/2,1500转这样就好理解了直驱永磁风力发电机组特点直驱式风力发电机(Direct-driven Wind Turbine Generators),是一种由风力直接驱动发电机,亦称无齿轮风力发动机,这种发电机采用多极电机与叶轮直接连接进行驱动的方式,免去齿轮箱这一传统部件。

由于齿轮箱是目前在兆瓦级风力发电机中属易过载和过早损坏率较高的部件,因此,没有齿轮箱的直驱式风力发动机,具备低风速时高效率、低噪音、高寿命、减小机组体积、降低运行维护成本等诸多优点。

直驱式(无齿轮)风力发电机始于20多年前,由于电气技术和成本等原因,发展较慢。

随着近几年技术的发展,其优势才逐渐凸现。

德国、美国、丹麦都是在该技术领域发展较为领先的国家,其中德国西门子公司开发的(直驱式)无齿轮同步发电机安装在世界最大的挪威风力发电场,最高效率达98%。

1997年的风机市场上出现了兼具无齿轮、变速变桨距等特征的风力发电机,这些高产能、运行维护成本低的先进机型有E-33、E-48、E-70等型号,容量从330千瓦至2兆瓦,由德国ENERCONGmbH公司制造,它们的研制始于1992年。

2000年,瑞典ABB公司成功研制了3兆瓦的巨型可变速风力发电机组,其中包括永磁式转子结构的高压风力发电机Wind former,容量3兆瓦、高约70米、风扇直径约90米。

2003年,在Okinawa电力公司开始运行的MWT-S2000型风力发电机,是日本三菱重工首度完全自行制造的2兆瓦级风机,采用小尺寸的变速无齿轮永磁同步电机,新型轻质叶片。

目前,国内多家企业也开始进军直驱式风力发电机领域,湘潭电机集团与日本原弘产株式会社合资组建的湖南湘电风能有限公司,2兆瓦直驱式永磁风力发电整机机组已试车成功;广西银河艾万迪斯风力发电有限公司与德国AVAVTIS公司联合推出的2.5兆瓦直驱变桨风力发电也将于2008年二季度完成样机;具有自主知识产权的新疆金凤科技股份公司、哈尔滨九州电气公司也分别研制出1.5兆瓦直驱式风力发电机。

1.5MW直驱永磁风力发电机综述

高 新技术产 业发展

■ E cHNOL o6 Y DE V E L OPME N T

1 . 5 Mw 直 驱 永磁风 力发 电机综述

杨斌 山 ’ 。 陈 早康 ( 1 . 新 疆工 程学 院 , 新 疆乌 鲁木 齐 8 3 0 0 1 1; 2 . 新 疆金 凤科 技股份 有 限公 司 , 新疆 乌鲁木 齐 8 3 0 0 2 6 )

可 以开 发利 用 的风 区总面 积超 过 了 1 4万平 方公 里 , 主要分 布在 达 坂城 、罗 布泊 、塔 城 老风 口以及 小 草湖 等 地 , 这 些风 区可 装 机 总量 大约 在 7 9 0 0多万 以上 。新疆 凭借 着 丰富 的风 能 资源 形成 了对 国 内外 风 电企业 具有 强 大吸 引力 的风 电市 场 。有 关部 门对

是 直驱 型风 力 发 电机 组和传 统 型 风 力发 电机 组 的混 合 。风 力发

此 做 初 步 的规划 , 要在 2 0 2 0 年 实现 风 电装机 总容 量 千万千 瓦

余 的 突破 , 达 到新疆风 电可 以大 规模 向外输 送 的 目标 。

2 风 力发 电机 组的构 成及分 类

变 速 恒 频 型风 力发 电机 组 以及 混 合 型风 力发 电机组 。直 驱永 磁

倍 多全 球 目前有 三大 风力 发 电市场 , 它们 分 别是 美 国、德 国、 西班牙 , 而中国 一 直有 储 量很 大 的风 能 ,因为 中 国 国土面 积 的

广阔 , 所 以这 些能 源 的分 布 很广 , 再 加 上我 国近 几年 风 电产 业 技 术 的 飞速 发展 ,中 国将 成 为 全 球 排名 第 四 的风 力 发 电市场 。 在现在的中国 , 风力 发 电行 业将 会拥 有 一 个 十分 广 阔 、充 满 生 机 的发 展 前 景 , 并将 处 于一 个 飞速 发展 的 状 态 中 。现 在风 电装

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

直驱式永磁同步风力发电机概述永磁同步发电机是一种以永磁体进行励磁的同步电机,应用于风力发电系统,称为永磁同步风力发电机。

永磁同步风力发电机一般不用齿轮箱,而将风力机主轴与低速多极同步发电机直接连接,为“直驱式”,所以称为直驱式永磁同步风力发电机,以下本章除特指外均简称为永磁同步发电机。

一、永磁同步发电机的特点1.与传统电励磁同步发电机比较同步发电机是一种应用广泛的交流电机,其显著特点是转子转速n与定子电流频率f之间具有固定不变的关系,即n=n0=60f/p,其中n为同步转速,p为极对数。

现代社会中使用的交流电能几乎全部由同步发电机产生。

永磁同步发电机是一种结构特殊的同步发电机,它与传统的电励磁同步发电机的主要区别在于:其主磁场由永磁体产生,而不是由励磁绕组产生。

与普通同步发电机相比,永磁同步发电机具有以下特点:(1)省去了励磁绕组、磁极铁芯和电刷-集电环结构,结构简单紧凑,可靠性高,免维护。

(2)不需要励磁电源,没有励磁绕组损耗,效率高。

(3)采用稀土永磁材料励磁,气隙磁密较高,功率密度高,体积小,质量轻。

(4)直轴电枢反应电抗小,因而固有电压调整率比电励磁同步发电机小。

(5)永磁磁场难以调节,因此永磁同步发电机制成后难以通过调节励磁的方法调节输出电压和无功功率(普通同步发电机可以通过调节励磁电流方便地调节输出电压和无功功率)。

(6)永磁同步发电机通常采用钕铁硼或铁氧体永磁,永磁体的温度系数较高,输出电压随环境温度的变化而变化,导致输出电压偏离额定电压,且难以调节。

(7)永磁体存在退磁的可能。

目前,永磁同步发电机的应用领域非常广泛,如航空航天用主发电机、大型火电站用副励磁机、风力发电、余热发电、移动式电源、备用电源、车用发电机等都广泛使用各种类型的永磁同步发电机,永磁同步发电机在很多应用场合有逐步代替电励磁同步发电机的趋势。

2.与非直驱式双馈风力发电机比较虽然双馈风力发电机是目前应用最广泛的机型,但随着风力发电机组单机容量的增大,双馈型风力发电系统中齿轮箱的高速传动部件故障问题日益突出,于是不用齿轮箱而将风力机主轴与低速多极同步发电机直接连接的直驱式布局应运而生。

从中长期来看,直驱型和半直驱型传动系统在大型风力发电机组中的占比将逐步上升。

在大功率变流技术和高性能永磁材料日益发展完善的背景下,大型风力发电机组越来越多地采用直驱式永磁同步发电机。

直驱式永磁同步风力发电机相对于传统的双馈风力发电机的优点是:(1)系统取消了齿轮箱装置,结构得到极大的简化,降低了系统的维护率和故障率。

当功率等级达到3MW后,齿轮箱的制造和维护将会遇到极大的困难,因此直驱式永磁风力发电系统为单机容量向更高功率等级发展打下了良好的基础。

(2)永磁同步风力发电机省去了维护率和故障率都较高的滑环和电刷等装置,提高了机组的可靠性,降低了噪声。

(3)利用变速恒频技术可以进行无功功率补偿;直驱式永磁同步发电机与全功率变流器的结合可以显著改善电能质量,减轻对低压电网的冲击。

(4)直驱式永磁同步发电机不从电网吸收无功功率,无需励磁绕组和直流电源,效率高。

(5)与双馈型机组(变流器容量通常为1/3风力发电机组额定功率)相比,直驱式永磁同步发电机采用全功率变流器将电网与发电机隔离,有利于实现风力发电系统的故障穿越。

直驱式永磁同步风力发电机也存在如下缺点:①采用的多极低速永磁同步发电机,电机直径大,制造成本高;②机组设计容量的增大给发电机设计、加工制造带来困难;③定子绕组绝缘等级要求较高;④采用全容量逆变装置,功率变换器设备投资大,增加控制系统成本;⑤由于结构简化,使机舱重心前倾,设计和控制上难度加大。

还有一种半直驱式发电机,结构与一般直驱式永磁发电机类似,只是极数相对较少,且需使用齿轮箱进行少量增速,由于极数较少的发电机与增速不大的低速齿轮箱制造维护都较方便,成本相对低廉,故采用半直驱式发电机加低速齿轮箱也是一种折中的方案。

二、永磁同步发电机的类型永磁同步发电机按照其磁通方向可分为径向磁通发电机、轴向磁通发电机以及横向磁通发电机。

1.径向磁通发电机在径向磁通发电机中导体电流呈轴向分布,磁通沿径向从定子经气隙进入转子,这是最普通的永磁发电机形式。

它具有结构简单、制造方便、漏磁小等优点。

径向磁场永磁发电机可分为永磁体表贴式和永磁体内置式两种,其发电机结构类型如图6-1所示。

径向磁场发电机用作直驱式风力发电机,大多为传统的内转子设计[图6-1(a)],风力机和永磁体内转子同轴安装,这种结构的发电机定子绕组和铁芯通风散热好,温度低,定子外形尺寸小。

还有一些为外转子结构设计[图6-1(b)],风力机与发电机的永磁体外转子直接耦合,定子电枢安装在静止轴上,这种结构有永磁体安装固定、转子可靠性好和转动惯量大等优点,缺点是对电枢铁芯和绕组通风冷却不利,永磁体转子直径大,不易密封防护、安装和运输。

径向磁通发电机结构简单、稳定,应用广泛,多数低速直驱式风力发电机都采用径向磁通结构。

图6-1 径向磁通发电机结构2.轴向磁通发电机轴向磁通发电机结构类型如图6-2所示,轴向磁通发电机的绕组物理位置被转移到端面,发电机的轴向尺寸相对较短。

与径向磁通发电机相比,轴向磁通发电机的磁路长度更短。

发电机中导体电流呈径向分布,有利于电枢绕组散热,可取较大电负荷,其中双定子中间转子盘式结构用得较多[图6-2(a)],它具有结构紧凑、转动惯量大、通风冷却效果好、噪声低、轴向长度短、可多台串联等优点,便于提高气隙磁密、提高硅钢片利用率。

缺点是直径大、永磁材料用量大、结构稳定性差。

还有一种不常用的单定子结构,在永磁体结构轴向不对称时[图6-2(b)]存在单边磁拉力,如果磁路设计不合理,其漏磁通较大,在等电磁负荷下效率略低。

图6-2 轴向磁通发电机结构3.横向磁通发电机横向磁通发电机的结构如图6-3所示,其磁路方向为转子的轴向方向。

横向磁通发电机电枢绕组与主磁路在结构上完全解耦,可以根据需要调整磁路尺寸和线圈窗口来确定电机的电磁负荷,不存在传统电机在增加气隙磁通与绕组电流密度之间结构上的相互制约关系,从而获得较高的转矩密度,缺点是电机结构复杂,制造成本高。

图6-3 横向磁通发电机结构这种发电机可以做成具有很多极对数的电机,且操作上可同时具有同步电机和永磁电机的特点,适用于直驱式风力发电。

但是,横向磁通发电机的控制很复杂。

此外,发电机气隙磁通是非正弦的,当发电机的转子转动时,磁路的变化是连续的、非线性的。

这导致对这种电机进行设计分析的难度加大,给机组制造带来了很大困难。

因此这种电机是否能够在风力发电系统中运行还有待进一步的深入研究。

三、直驱式永磁同步风力发电机组图6-4是一个典型的直驱式永磁同步发电机组组成示意图。

直驱式永磁同步风力发电机组有多种形式,当前工业上应用的直驱式永磁同步发电机组主要采用全功率变流器,归纳起来主要有以下四种形式。

图6-4 直驱式永磁同步发电机组1.机侧采用不可控整流,网侧采用PWM逆变采用不可控整流的永磁直驱变流器如图6-5所示,发电机定子输出端接三相二极管整流桥进行不可控整流,直流侧釆用电感电容滤波,网侧逆变器把直流侧电能逆变成工频交流电馈入电网。

这种方式只有当发电机线电压的峰值高于直流母线电压时发电机才能馈出电能,而直流母线电压的最小值由电网电压决定,因此发电机运行电压需设计较高的输出电压,这对变流器所使用的电力电子器件耐压提出很高的要求,导致系统成本大大增加,降低了整机效率。

由于釆用二极管不可控整流,能量不能双向流动;同步发电机不可控,最大功率跟踪不易实现。

而且发电机定子电流存在很大的低次谐波成分,发电机的铜耗和铁耗较大,降低了发电机的效率。

这种拓扑结构缺陷明显,很少采用。

图6-5 采用不可控制整流的永磁直驱变流器2.机侧釆用不可控整流+boost升压,网侧釆用PWM逆变采用不可控整流+boost升压的永磁直驱变流器如图6-6所示,能量经由不可控AC/DC变流器到达直流侧,风速的变化导致直流侧电压的波动,采用升压变流器将DC/AC变流器直流母线侧电压稳定控制,然后通过DC/AC变流器逆变并入电网。

这种电路结构的成本较低,但是它不具备四象限运行的能力,且发电机侧由于不可控整流导致谐波增大,影响电机运行和效率,因而在运行中受到很大的限制。

并且当系统功率较大时,大功率的boost升压电路设计困难。

但是,这种拓扑结构因为成本相对较低,在当前直驱式风力发电工程中得到较多应用。

图6-6 采用不可控制整流+boost升压的永磁直驱变流器3.机侧釆用相控整流,网侧采用PWM逆变机侧采用相控整流的永磁直驱变流器如图6-7所示,这种方式与前两种方式相比,由于晶闸管的导通时间可以通过触发角控制,一定程度上抑制了电流,防止直流母线过压,实现机侧可控,成本较低。

但是机侧低次谐波较大的缺点依然没有改善。

因此实际系统中这种拓扑结构也很少采用。

图6-7 机侧采用相控整流的永磁直驱变流器4.采用具备四象限运行能力的背靠背双PWM变流器控制的功率变流器背靠背双PWM控制的永磁直驱变流器如图6-8所示,同二极管不可控整流相比,机侧变流器采用PWM整流可以大大减少发电机定子电流谐波含量,从而降低发电机的铜耗和铁耗,并且PWM变流器可提供几乎为正弦的电流,减少了发电机侧的谐波电流。

通过控制系统的控制,可以将永磁同步发电机发出的变频变幅值电压转化为可用的恒频电压,并达到俘获最大风能的目的。

这也是一种技术最先进、适应范围最为广泛、代表目前发展方向的拓扑结构。

釆用背靠背双PWM变流器直驱式永磁同步风力发电机,由风力机、永磁同步发电机、背靠背双PWM变流器和滤波电路组成。

永磁同步发电机的转子不接齿轮箱,直接与风力机相连。

定子绕组经过四象限变流器和电网相连。

背靠背双PWM 变流器由机侧变流器和网侧变流器组成,可实现能量双向流动,机侧变流器可实现对永磁同步发电机的转速/转矩进行控制,网侧变流器实现对直流母线进行稳压控制。

图6-8 背靠背双PWM变流器控制的永磁直驱变流器。