品质部培训资料硅橡胶产品常见不良现象图文

橡胶产品基本缺陷产生原因及解决措施

浇口设计不合理

浇口设计不合理,导致充型困难或产 生气孔等缺陷。

模具加工精度低

模具加工精度不高

导致模具配合不良,出现飞边、 溢料等问题。

模具表面粗糙

模具表面粗糙导致制品表面质量差 。

模具材料不当

使用不当材料制作模具,导致制品 不符合要求。

设备性能不良

注射机精度不高

注射机精度不高,导致注射不稳 定,制品出现气泡、银纹等缺陷

配方比例不当

橡胶配方中各种原材料的 比例不当,会影响橡胶产 品的性能。

配方设计不合理

硫化体系不合理

硫化体系是橡胶配方设计 的重要部分,硫化剂、促 进剂等配比不当,会影响 橡胶产品的性能。

补强体系不合理

补强剂的种类和用量不当 ,会影响橡胶产品的强度 和耐磨性等性能。

增塑体系不合理

增塑剂的种类和用量不当 ,会影响橡胶产品的柔软 度和耐寒性等性能。

建立完善的设备维护和保养制度 ,定期对设备进行检查、维修和

更换。

保持生产环境的清洁和卫生,减 少污染和杂质对产品质量的影响

。

加强产品使用及环境监控

对产品使用进行严格的监管和控制,避免滥用和误用。 对产品使用环境进行评估和监控,确保其符合产品要求。

建立完善的质量检测和监控体系,对产品进行定期检查和测试。

压力不均

总结词

压力不均是指在橡胶加工过程中,压力 分布不均匀,导致橡胶制品出现鼓包、 厚度不均等问题。

VS

详细描述

压力不均的原因包括模具设计不合理、压 力控制不稳定、注射速度过快或过慢等。 此缺陷会导致橡胶制品形状变形、精度降 低,影响使用性能和外观质量。

时间控制不当

总结词

时间控制不当是指在橡胶加工过程中,时间控制过长或过短,导致橡胶制品出现老化、不耐用等问题。

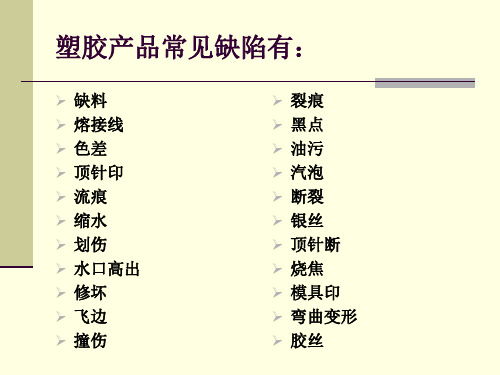

塑胶产品常见缺陷讲义共19页21页PPT

▪

30、意志是一个强壮的盲人,倚靠在明眼的跛子肩上。——叔本华

谢谢!

21

▪

26、要使整个人生都过得舒适、愉快,这是不可能的,因为人类必须具备一种能应付逆化为上进的力量,才是成功的保证。——罗曼·罗兰

▪

28、知之者不如好之者,好之者不如乐之者。——孔子

▪

29、勇猛、大胆和坚定的决心能够抵得上武器的精良。——达·芬奇

塑胶产品常见缺陷讲义共19 页

31、别人笑我太疯癫,我笑他人看不 穿。(名 言网) 32、我不想听失意者的哭泣,抱怨者 的牢骚 ,这是 羊群中 的瘟疫 ,我不 能被它 传染。 我要尽 量避免 绝望, 辛勤耕 耘,忍 受苦楚 。我一 试再试 ,争取 每天的 成功, 避免以 失败收 常在别 人停滞 不前时 ,我继 续拼搏 。

33、如果惧怕前面跌宕的山岩,生命 就永远 只能是 死水一 潭。 34、当你眼泪忍不住要流出来的时候 ,睁大 眼睛, 千万别 眨眼!你会看到 世界由 清晰变 模糊的 全过程 ,心会 在你泪 水落下 的那一 刻变得 清澈明 晰。盐 。注定 要融化 的,也 许是用 眼泪的 方式。

35、不要以为自己成功一次就可以了 ,也不 要以为 过去的 光荣可 以被永 远肯定 。

混炼硅橡胶常见问题及解决方法

混炼硅橡胶常见问题及解决方法1、生胶吃粉慢原因:1、生胶分子量偏高,2、DMC中含有三官能基团轻微交联的硅橡胶生胶处理:1、选择合适的生胶分子量或降低生胶分子量使用2、在混炼时适当添加500cs~1000cs二甲基硅油或低分子或水2、混炼胶透明度差原因:1、白炭黑颗粒粗难分散。

2、低分子未除尽,硫化胶内有雾状3、包辊遍数不够4、原材料存脏物5、环境卫生差6、设备密封差,抽真空时脏物进入胶中7、热炼时高温时间短8、充氮气操作不当3、胶外观不一致原因:1、白炭黑批次间出现色差2、冷炼时间不一致3、辅料外观有差异处理:1、热炼时间,温度要统一2、留意白炭黑批次之间的色差,出现后及时更换3、发货时应将同一时间的胶料发出,以防胶料存储时间长与空气发生反应,胶变色。

4、原材料统一4、胶料不包辊原因:1、胶料塑性值高2、辊温过低处理:1、提高辊温,关闭冷却水2、控制适当炼胶时间3、加入适当助剂5、回弹性差原因:1、生胶乙烯基配方不合理2、助剂过多3、开炼时间不够,白炭黑与生胶浸润差4、冷炼温度高处理:1、适量加入多乙烯基硅油,提高乙烯基2、分散剂量适当3、白炭黑吃完后,冷炼延长至45min4、保证冷炼温度6、撕裂强度差原因:1、生胶乙烯基不合理2、白炭黑粗,比表面积小3、硫化不熟4、胶发脆处理:1、用多乙烯基硅油或选用乙烯基生胶调整乙烯基含量2、更换白炭黑填料,选用比表面积大,性能好的白炭黑,更换质量档次高的产品3、调整硫化剂量和硫化时间4、降低乙烯基,用甲基硅油或低乙烯基生胶调整7、胶粘原因:1、生胶聚合不好,低分子物过多,或生胶分子量过低2、抽真空不好3、助剂量过大4、脱模剂少5、硫化不熟6、模具清理不干净处理:1、换货或发高分子量生胶进行拼用2、真空度控制得当3、减少分散剂量,胶与胶拼用4、补加脱模剂5、提高硫化胶温度,延长硫化时间6、定期清理模具7、使用另类型脱模剂8、永久变形大原因:1、配胶配比不合理,低分子量低乙烯基胶过多2、乙烯基偏低3、真空不好4、硫化时间短处理:1、加入高乙烯基生胶,提高乙烯基含量,或适当添加助剂2、延长真空时间3、延长高温捏合时间9、胶黄原因:1、生胶中含有NH2和CL-离子2、白炭黑含有Fe3+多3、高温温度不够,真空时间短4、白炭黑选择不合理,外观黄5、抽真空或充氮气不好1、加入含氢硅油等抗黄,目的是与NH2和CL-离子反应,生成NH3和HCL抽真空时抽尽2、保证高温时间和温度,否则助剂与NH2和CL-离子反应不充分3、改用其它牌号白炭黑4、保证抽真空和充氮气时间10、混炼时难吃粉原因:1、结构剂量少2、结构剂中羟基含量过低3、生胶分子量高,且分子量分布过窄4、生胶中有微交联的硅橡胶生胶5、白炭黑与助剂加入量不成比例6开炼或捏合温度过低处理:1\增加结构剂2、选用分子量分布均匀的生胶3、加料时与结构剂成比例加入4适当提高开炼或捏合温度。

硅胶不良原因

原因才会很快的改善不良,减少工厂的损失,深圳金美特为大家介绍生产工程中不良原因和改善方法:一、厚度不匀硅橡胶制品厚度不匀也是常见不良,主要有以下几点:1、用硅胶或纸片垫模。

2、如若产品超厚,可适当降低模温,延长硫化时间。

3、如若鼓包,是因为不熟造成,可适当增加硫化时间。

二、开胶开胶不良一般是硅橡胶原材料的问题,检查一下原材料是否有一下问题:1、塑性值偏小,初粘力小2、胶有轻度自硫。

3、也可增加含胶率解决。

三、表面喷霜硅胶制品很容易喷霜,原因有以下几点:1、硫化时间不够长。

2、需改进硫化体系。

3、混炼辊温太高,空气温度或湿度太大。

4、胶料混炼不够均匀,或停放时间不够造成配合剂未充分分散。

5、橡胶老化后易喷霜6、应掌握易喷霜的几种配合剂的上限用量,否则喷霜很难避免。

四、胶部件微孔硅胶制品表面产生微孔,如果是A级外观客户会很难接受,产生不良的原因主要是原材料水分过多,原材料烘后再用,已混炼出来的胶可以加入部分CaO就可以解决。

五、困气硅胶制品困气会造成生产很大困惑,主要和模具有关,所以模具设计要考虑好排气的问题:1、排气次数不够。

2、模具不合理,加开排气槽。

3、对适当产品进行二次排气。

4、喷洒少量脱模剂。

六、气泡硅胶制品表面如果生产气泡,可以改良一下几点:1、模温过高。

2、硫化时间过长。

3、增加排气次数。

七、不熟硅橡胶制品不熟的改良方法:1、温度不够高。

2、硫化时间不够长。

3、需改进硫化体系。

4、可进行二次硫化。

八、缺胶硅胶制品缺胶一般是操作问题,着重改良一下几点:1、称胶不准。

2、模温过高。

3、压力不足。

4、胶料流动性太差,可在胶料表面涂洒硬脂酸锌或提高胶料的塑炼的程度。

5、调整配方,减慢硫速。

九、色泽不均硅胶制品色泽不均的改良方法1、平板温度不均匀。

2、模具不光洁。

3、对于某些易变色紫色、的颜色,硫化模温和硫化时间要严格控制。

十、错位硅胶制品错位是模具问题,首先要检查模具:1、定位锥松动,合模不准确。

橡胶的老化与防护培训课件(共32张PPT)

2022/11/23

培训专用

▪ 2、 金属离子对橡胶的催化氧化

2022/11/23

培训专用

4.6.3 橡胶防护体系的设计

防老剂的选用 〔1〕确定橡胶制品使用环境或工作条件,及橡胶老化的主要影响因素。

防老剂的品种

用量:防老剂用量太大易起反作用 变色及污染性 挥发性、溶解性、稳定性

2、根据橡胶的品种,确定是否使用防老剂防护

3、防老剂并用。 协同效应

2022/11/23

培训专用

复习思考题

1.名词解释

▪ 物理防护法、化学防护法、防老剂、 ▪ 老化温度系数、对抗效应、 加和效应、 ▪ 协同效应、非迁移性防老剂、加工型结合防老剂

2022/11/23

培训专用

2.问答题

▪ (1) 橡胶老化的定义和现象,引起橡胶老 化的各种原因和机理。

热氧老化 〔<200℃,热+氧〕

热降解

〔> 200℃,热〕

物理防护法:尽量防止橡胶与老化因素 相互作用,如橡塑共混、外表镀层、加 光屏蔽剂和石蜡等。 化学防护法:通过参加化学防老剂阻止 或延缓橡胶老化反响。

20防22/1老1/23 剂是橡胶配方中必要的组分。 培训专用

4.2 橡胶的热氧老化

▪ 4.2.1 橡胶的氧化反响机理

自由基终止型+ 紫外线吸收剂 金属离子钝化剂 + 抑制臭氧老化型

培训专用

▪

2022/11/23

培训专用

4.4 橡胶的臭氧老化及防护

▪

臭氧老化特征:只在与臭氧接触的外表

层进行,形成一层类似喷霜状的灰白色硬脆

膜,产生龟裂时,裂纹方向与受力方向垂直

臭氧老化机理:

2022/11/23

塑胶件常见不良培训37页PPT

36、自己的鞋子,自己知道紧在哪里。——西班牙

37、我们唯一不会改正的缺点是软弱。——拉罗什福科

xiexie! 38、我这个人走得很慢,但是我从不后退。——亚伯拉罕·林肯

39、勿问成功的秘诀为何,且尽全力做你应该做的事吧。——美华纳

40、学而不思则罔,思而不学则殆。——孔子

塑胶件常见不良培训

56、死去何所道,托体同山阿。 57、春秋多佳日,登高赋新诗。 58、种豆南山下,草盛豆苗稀。晨兴 理荒秽 ,带月 荷锄归 。道狭 草木长 ,夕露 沾我衣 。衣沾 不足惜 ,但使 愿无违 。 59、相见无杂言,但道桑麻长。 60、迢迢新秋夕,亭亭月将圆。

谢谢!

塑胶产品常见缺陷概述演示课件(37张)

划伤(Scratches)

--产品表面较浅的伤 痕。

➢ 错误的操作方式。 ➢ 机械手造成。 ➢ 顶针造成。 ➢ 产品放置不当。 ➢ 包装造成。 ➢ 模具本身造成。

注:一般如果划伤出现的位置和状 况有规律基本上可以认为是由 于模具、机械手或调机造成。

水口高出(High Gating)

--浇口处高出产品表面 的部分。

--产品表面出现的白色 条纹。

➢ 原料问题--主要是由 于材料的吸湿性引起 的。

顶针断裂(Pin Broken)

- 顶针断造成。

烧焦(Burn Mark)

--由于过热造成的变色。

➢ 机械原因,例如,由于异常 条件造成料筒过热,使树脂 高温分解、烧伤。

➢ 模具的原因,主要是因为排 气不良所致。这种烧伤一般 发生在固定的地方。

过程

测量 结果

不好

不要等产品做出來后再去看它好不好 而是在制造的时候就要把它制造好

人员、方法

人

疏忽

精神不集中ຫໍສະໝຸດ 经验不足新手请假多

临时替换

xx不良率高

方法

未按照作业指导书

作业

包装问题

温度 低

高

操作标准不好

快

慢

速度

xx不良率高

机器、材料

机器设备

设计不良 模具 老旧

保养不好

X

调整不当

不

良

率

材料

太高

高

太大

撞伤(Dented)

--产品表面出现的点 状的凹痕

➢ 操作不规范造成。 ➢ 机械手造成。 ➢ 模具本身问题。

裂痕(Crack Mark)

--产品裂开的痕迹。

➢ 可采用降低注射压力, 加大脱模斜度,增加 推杆的数量或面积, 减小模具表面粗糙度 值等方法改善,当然, 喷脱模剂也是一种方 法,但应注意不要对 后续工序,如烫印、 涂装等产生不良影响。

常见塑胶产品缺陷讲义(PPT 28页)_2028

图2. 喷射时的填充状况(采用充填不足法)

2021/3/1

14

波纹 (皱纹)

(1)何谓 波纹(外观)?

波纹是指成型品表面出现皱纹状痕迹。 通常发生在注射速度慢、表层固化Байду номын сангаас于树脂填充的场合。

2021/3/1

图1. 手柄试 验型表面上 出现的波纹

图2. 手柄试验 型表面上出现 的波纹(2)

15

充填不足 (缺胶)

玻纤析出

❖ 玻纤析出的起因与“光泽不好”相同。 详情请参阅光泽不好页。

图1. □120平板表面上出现的玻纤析出(例1)

2021/3/1

11

图2. □120平板表面上出现的玻纤析出(例2)

光泽不好

❖ (1)何谓光泽不好?(外观)

光泽不好是指成型品未粘着在模具上,即复制不良。

图1. 外观评价用的试样表面上出现的光泽不好(凹痕) (*试样大小约为20cm/材料为Duracon M90)

图1. 在外观评价 用的试样上出现 的滑痕 (* 图片中的针 孔大小约为2mm)

2021/3/1

图2. □120 平板浇口附 近的滑痕

19

飞边 (披锋)

❖ (1)何谓飞边(外观)?

虽然制作模具时精度很高(μm级),而且成型时采用高压合模,但由于树 脂的填充压力也很高,所以实际上留有很小的缝隙。飞边就是因树脂进入这 种缝隙而形成的。在PL面、套管、滑芯界面和排气口等处都会出现飞边。

F2021/3/1 图2. □120平板表面上出现的光泽不好(玻纤析出)(材料为Fortron 1140A1)

12

喷射纹

❖ (1)何谓喷射纹?(外观) 通常,溶融的树脂是以喷流的形式来流动的。不过,当 从狭窄处流到宽阔处时,如果流速偏快,有时就会呈带状 飞出,并且在不接触模具的情况下流动。这被称为喷射 纹。根据喷射纹在成品表面的表现方式,有的呈带状, 有的则呈雾状,但它们的原因都是一样的。