层状多级分布304ss组织结构与力学性能研究

优化和稳定太钢304不锈钢冷轧板力学性能的应用研究的开题报告

优化和稳定太钢304不锈钢冷轧板力学性能的应用研究的开题报告尊敬的评委:我将要开展的研究主题是“优化和稳定太钢304不锈钢冷轧板力学性能的应用研究”。

背景介绍:304不锈钢具有优异的耐腐蚀性、韧性和可加工性,广泛应用于航空、汽车、建筑、医疗器械等领域。

然而,在制造过程中,冷轧过程会对304不锈钢的力学性能产生一定的影响,如造成板材的变货、肥厚、皮裂、条纹、尖锐斜线等表面缺陷,降低了304不锈钢的物理、力学性能和外观质量。

因此,优化304不锈钢的冷轧工艺非常重要。

研究目标:本研究的主要目标是优化和稳定太钢304不锈钢冷轧板的力学性能,降低板材的变形,并探究不同工艺参数对冷轧板的力学性能的影响,为提高304不锈钢生产效率和产品品质提供理论和技术支撑。

研究内容和方法:本研究将从太钢304不锈钢冷轧板生产过程的工艺参数入手,通过分析不同工艺参数对冷轧板的影响,如轧制温度、轧制速度、压下量、辊缝等,以期实现太钢304不锈钢冷轧板力学性能的稳定优化。

研究方法主要包括实验方法和数值模拟方法。

在实验方法上,我们将采用金相、扫描电镜、硬度测试和拉伸试验等方法对冷轧板进行性能测试和表征,以了解不同工艺参数对304不锈钢冷轧板性能的影响;在数值模拟方法上,我们将采用有限元方法,建立304不锈钢冷轧板的数值模型,预测板材在不同工艺参数下的变形、应力和应变等力学性能。

研究意义和应用价值:本研究将不仅深入探究304不锈钢冷轧板生产过程中的基本原理和规律,还将为太钢304不锈钢的工艺改进和控制提供有效的技术参考。

同时,优化工艺参数可以大大有效提高304不锈钢生产效率和产品质量,改进工艺,提高产品的外观质量和实用性。

预期成果:本研究预期将获得太钢304不锈钢冷轧板的力学性能数据和规律,并建立304不锈钢的冷轧板力学性能的数值模型,通过模拟和试验获得优化工艺参数的最佳方案,为提高304不锈钢生产效率和产品品质提供技术支持。

以上是我的研究计划,谢谢您的关注和支持。

超细晶层状结构304L不锈钢摩擦学行为研究

超细晶层状结构304L不锈钢摩擦学行为研究

洪文理;秦文波;王晓震;朱珂锐;陈乐;卢燕;王刚;李建生

【期刊名称】《兵器材料科学与工程》

【年(卷),期】2024(47)1

【摘要】用MS-T3000型多功能摩擦磨损试验机评估了超细晶层状结构304L不锈钢在空气和PAO4润滑条件下的摩擦学性能,以传统粗晶态304L不锈钢为对比材料,分析磨损前后的材料结构、成分及磨痕表面形貌,揭示磨损机制。

结果表明:在空气湿度为75%时,粗晶态304L不锈钢与超细晶层状结构304L不锈钢的平均摩擦因数分别约为0.44和0.33,粗晶态304L不锈钢表面发生严重的黏着磨损和氧化磨损,超细晶层状结构304L不锈钢表面发生较缓和的黏着磨损和微氧化磨损。

在PAO4润滑条件下,粗晶态和超细晶层状结构304L不锈钢的摩擦因数和磨损率都显著降低,粗晶态样品为典型的微切削磨损机制,超细晶层状结构样品为更微弱的微切削磨损机制。

【总页数】6页(P31-36)

【作者】洪文理;秦文波;王晓震;朱珂锐;陈乐;卢燕;王刚;李建生

【作者单位】安徽工程大学材料科学与工程学院;中国地质大学(北京)工程技术学院;安徽鑫科新材料股份有限公司;彗晶新材料科技(深圳)有限公司

【正文语种】中文

【中图分类】TG337.5

【相关文献】

1.激光熔覆结合搅拌摩擦加工在奥氏体不锈钢表面制备超细晶互锁结构Ni-Al-WC 涂层(英文)

2.超细晶Al5083合金和碳化硼增强Al5083基复合材料的室温和高温干滑动摩擦磨损行为

3.搅拌摩擦焊超细晶Al-Mg-Sc-Zr合金的超塑性行为

因版权原因,仅展示原文概要,查看原文内容请购买。

304奥氏体不锈钢凝固组织的形成及演化规律研究

304奥氏体不锈钢凝固组织的形成及演化规律研究下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!304奥氏体不锈钢凝固组织的形成及演化规律研究1. 引言不锈钢作为重要的结构材料,在工业生产和科学研究中具有广泛的应用。

钢材的组织结构与力学性能研究

钢材的组织结构与力学性能研究钢材作为一种广泛应用于建筑、制造和工程等领域的重要材料,其性能的研究对于提高材料的质量和效率至关重要。

钢材的组织结构与力学性能之间存在着密切的关联,探索这种关联有助于优化钢材的性能。

首先,钢材的组织结构对其力学性能具有重要影响。

钢材的组织结构可以分为晶粒、相、晶界等多个层次。

晶粒是钢材中最小的结构单元,晶界是相邻晶粒之间的界面。

晶粒的大小和形状直接影响着钢材的强度和韧性。

晶粒尺寸较小的钢材通常具有更高的强度,而晶粒尺寸较大的钢材则具有较好的韧性。

相的种类和分布对钢材的性能也有重要影响。

不同的相可以提供不同的强度和硬度,并影响钢材的塑性和变形行为。

而晶界则对钢材的强度和断裂韧性具有显著影响。

晶界的移动和滑动会导致钢材的塑性变形,而晶界的断裂则决定了钢材的韧性。

其次,钢材的组织结构与力学性能之间的关系可以通过多种材料科学和力学测试来研究。

一种常用的方法是通过金相显微镜观察钢材的组织结构。

金相显微镜可以用来观察晶粒的大小和形状、相的分布以及晶界的形貌。

这种观察可以为进一步分析钢材的性能提供基础。

另外,通过力学测试如拉伸试验、压缩试验和冲击试验等,可以得到钢材的力学性能参数,如强度、韧性和硬度等。

将这些力学性能参数与钢材的组织结构进行对比和分析,可以揭示出二者之间的内在关系。

此外,钢材的组织结构和力学性能的优化研究也十分重要。

通过合理设计和控制钢材的组织结构,可以达到提高其力学性能的目的。

例如,通过调整热处理参数可以控制钢材中的相变和晶粒尺寸。

合理的热处理过程可以使得钢材中形成所需的相结构和晶粒尺寸,从而实现力学性能的优化。

此外,通过掺入一定比例的合金元素也可以改变钢材的组织结构和性能。

添加合金元素可以改善钢材的强度、硬度和韧性等性能指标。

总之,钢材的组织结构与力学性能之间存在着密不可分的关系。

对于钢材性能的研究和优化需要综合运用材料科学和力学的方法。

进一步的研究不仅可以帮助优化钢材的性能,也对于提高加工工艺和应用领域的效率具有重要意义。

304不锈钢表面纳米化层的组织和性能

304不锈钢表面纳米化层的组织和性能韩月娇;韩靖;张雪梅;赵君文;黄兴民;戴光泽【摘要】Surface nanocrystalline was obtained by means of surface mechanical attrition technology (SMAT)on the 304 stainless steel.The microstructure of stainless steel was characterized by optical microscope(OM),scan-ning electron microscopy(SEM),X-ray diffraction (XRD),transmission electron microscopy (TEM)and micro-hardness tester.Thermal stability of the surface microstructure was studied by annealing at different tempera-tures.The results show that:the plastic deformation layer of 436μm is obtained after SMAT,and the the grain size of surface is about 80 nm.Deformation-induced martensitic transformation occurs in the SMAT process. Grain refinement of surface significantly improves microhardness.The surface structure has good stability when the annealing temperature is under 550 ℃,while grains grow significantly when the annealing temperature ex-ceeds 600 ℃.%采用表面机械研磨技术(SMAT)对304不锈钢进行表面纳米化处理,利用光学显微镜、扫描电镜、X射线衍射仪、透射电镜和显微硬度仪对处理后的不锈钢表面层组织进行表征,并在不同温度下对表面纳米组织的热稳定性进行研究.结果显示,经过SMAT后,表面获得了约436μm厚度的变形层,表面晶粒尺寸约为80 nm;在SMAT处理过程中发生了应变诱发马氏体相变;表层晶粒的细化能显著提高组织的显微硬度;当保温温度在550℃以下时,表层纳米组织具有良好的稳定性,当温度超过600℃时晶粒显著长大.【期刊名称】《功能材料》【年(卷),期】2016(047)008【总页数】5页(P8084-8088)【关键词】304不锈钢;表面纳米化;显微硬度;热稳定性【作者】韩月娇;韩靖;张雪梅;赵君文;黄兴民;戴光泽【作者单位】西南交通大学材料科学与工程学院,成都 610031;西南交通大学材料科学与工程学院,成都 610031;长春轨道客车股份有限公司质量保证部,长春130062;西南交通大学材料科学与工程学院,成都 610031;西南交通大学材料科学与工程学院,成都 610031;西南交通大学材料科学与工程学院,成都 610031【正文语种】中文【中图分类】TG142.1纳米晶体材料是指晶粒大小在纳米级别(100 nm以内)的单晶或者多晶材料[1]。

冷拉304奥氏体不锈钢丝力学性能研究

Abstract:Themechanicalpropertiesandmicrostructuresof304austeniticstainlesssteelwireduringcolddrawingwerein vestigatedbytensiletest,hardnesstest,SEM andXRD.Resultsshownthatthetensilestrengthincreasedwithtotalcom pressionratioincreasing,percentagereductionofareadecreasedwithtotalcompressionratioincreasing.Theinitialequi axedgrainstransformedintofibrousgrainsparalleledtothedrawingdirectionattotalcompressionratio65%.Thevolume fractionofmartensitecalculatedbytheXRDpatternsincreasedwithtotalcompressionratioincreasing,andthemartensite inducedbydeformationmainlycontributedtosteelwirereinforcement.Annealingtreatmentdecreasedmartensiteinsteel wireobviously,anddecreasedsteelwiretensilestrength. Keywords:stainlesssteelwire;totalcompressionratio;mechanicalproperties;martensite;volumefraction

AISI304不锈钢管和20钢管材料力学性能及胀形极限分析

( 太原锅炉集 团有 限公 司,山西 太原 0 3 0 0 2 1 )

摘要 :通 过单 向拉伸 试验获得A I S I 3 0 4  ̄锈 钢和2 0 钢 的力学性 能参 数 ,根据材 料力 学性 能参数 ,通过数 值模 拟软件 ,对 两种材料薄壁管材胀形成形进行数值模拟 ,取得材料胀形极限 。

1 ) 对A I S I 3 0 4 不 锈钢 管和 2 0 钢管分 别 做单 向拉 伸

【 3 】 王 同海, 孙胜 . 管材 胀形 工艺分 类及 其 变形力 学特征

U 】 . 锻压技术, 1 9 9 9 ( 4 ) : 3 0 - 4 8 .

试验,并获取相应的力学性能参数。

2) 通 过有 限元模 拟 计算 ,预测 了A I S I 3 0 4 不 锈 钢

在颈 缩前真 实应力 、真实应 变与工 程应 力 ,工 程应变 的关系 分别为 :

0= ( 1 + ) , s :I n( 1 + ) ( 6 )

颈 缩后需 要对 公式进 行修 正 。根 据转化 公式 ,利

3 2.

.

房若梅 :A I S I 3 0 4  ̄锈钢管和2 o 钢管材料力学性能及胀形极限分析

O

1

2

3

4

5

6

c / %

图2 2 0 钢 工 程 应 力一应 变 曲线

2 拉伸试验结果及 力学性能参数确定

工程 应力与载荷 的关系为 = 。 工程应变 与伸长 量的关 系为 :△ 式 中: 一 试样原始截面积大小 ,mm ;

( 1 ) ( 2 )

拉 伸试验 ,确定其 力学性 能参数 ,然后 再通过 数值模

拟软件 ,对管材胀形极 限进行分析 。

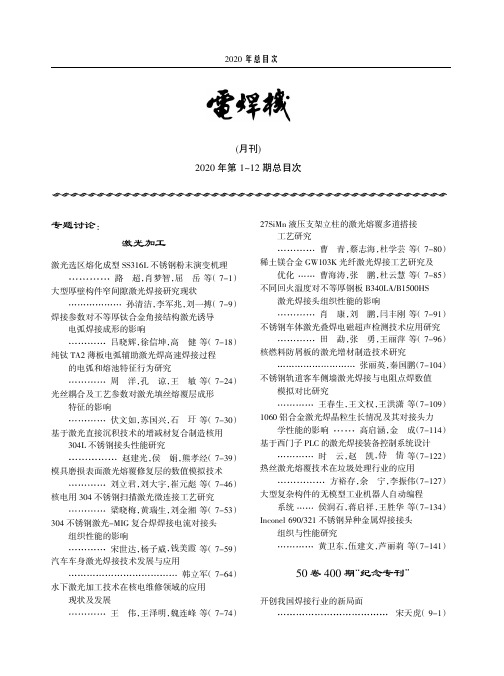

电焊机(月刊)2020年第1~12期总目次

专题讨论:激光加工激光选区熔化成型SS316L不锈钢粉末演变机理路超,肖梦智,屈岳等(7-1)大型厚壁构件窄间隙激光焊接研究现状孙清洁,李军兆,刘一搏(7-9)焊接参数对不等厚钛合金角接结构激光诱导电弧焊接成形的影响吕晓辉,徐信坤,高健等(7-18)纯钛TA2薄板电弧辅助激光焊高速焊接过程的电弧和熔池特征行为研究周洋,孔谅,王敏等(7-24)光丝耦合及工艺参数对激光填丝熔覆层成形特征的影响玗伏文如,苏国兴,石等(7-30)基于激光直接沉积技术的增减材复合制造核用304L不锈钢接头性能研究赵建光,侯娟,熊孝经(7-39)模具磨损表面激光熔覆修复层的数值模拟技术刘立君,刘大宇,崔元彪等(7-46)核电用304不锈钢扫描激光微连接工艺研究梁晓梅,黄瑞生,刘金湘等(7-53)304不锈钢激光-MIG复合焊焊接电流对接头组织性能的影响宋世达,杨子威,钱美霞等(7-59)汽车车身激光焊接技术发展与应用韩立军(7-64)水下激光加工技术在核电维修领域的应用现状及发展王伟,王泽明,魏连峰等(7-74)27SiMn液压支架立柱的激光熔覆多道搭接工艺研究曹青,蔡志海,杜学芸等(7-80)稀土镁合金GW103K光纤激光焊接工艺研究及优化曹海涛,张鹏,杜云慧等(7-85)不同回火温度对不等厚钢板B340LA/B1500HS 激光焊接头组织性能的影响肖康,刘鹏,闫丰刚等(7-91)不锈钢车体激光叠焊电磁超声检测技术应用研究田勐,张勇,王丽萍等(7-96)核燃料防屑板的激光增材制造技术研究张丽英,秦国鹏(7-104)不锈钢轨道客车侧墙激光焊接与电阻点焊数值模拟对比研究王春生,王文权,王洪潇等(7-109)1060铝合金激光焊晶粒生长情况及其对接头力学性能的影响高启涵,金成(7-114)基于西门子PLC的激光焊接装备控制系统设计时云,赵凯,侍倩等(7-122)热丝激光熔覆技术在垃圾处理行业的应用方裕存,余宁,李振伟(7-127)大型复杂构件的无模型工业机器人自动编程系统侯润石,蒋启祥,王胜华等(7-134)Inconel690/321不锈钢异种金属焊接接头组织与性能研究黄卫东,伍建文,芦丽莉等(7-141)50卷400期“纪念专刊”开创我国焊接行业的新局面宋天虎(9-1)穴月刊雪2020年第1~12期总目次Co对多元碳化物复合熔覆层高温性能的影响龙伟民,刘大双,傅玉灿等(9-11)异种金属焊接接头微观组织演化及高温失效机理综述李克俭,李晓刚,张宇等(9-17)静止轴肩搅拌摩擦焊研究进展及展望褚强,郝思洁,Devang Sejani等(9-44)油气管道环焊缝焊接技术现状及发展趋势隋永莉(9-53)铝/钢旋转摩擦焊接头微观组织与腐蚀性能不均匀性研究李鹏,马超群,李艳光等(9-60)中厚板高效焊接技术的研究进展玗石,王文楷(9-69)层状双金属复合材料激光穿透焊工艺及质量控制研究与展望张小凡,张建勋(9-79)Q345R钢纵向磁场辅助K-TIG焊接接头组织和性能研究石永华,宁强,崔延鑫(9-87)海洋工程用焊接材料的研究现状及发展趋势邸新杰,巴凌志,利成宁(9-92)先进材料焊接现状及进展李亚江(9-103)水下湿法焊接研究进展叶建雄,彭显玲,李兵(9-111)异质材料连接研究进展钟素娟,张丽霞,龙伟民等(9-118)压力容器用国产化高端钢材和焊材焊接性研究概况房务农,蒋军(9-134)现代铁道车辆结构伤损形式与再制造修复技术周希孺,吴圣川,郭峰等(9-147)双相不锈钢堆焊层金属的空化腐蚀行为及影响因素研究进展王子睿,包晔峰(9-161)浅谈焊接科学与工程的创新创造王文先,闫志峰,董鹏等(9-170)镍钛形状记忆合金/钛合金异种材料焊接研究进展陈玉华,邓怀波,许明方等(9-177)逆变式电弧焊机的发展与展望王振民,江东航,吴健文等(9-186)核级主设备焊接技术探讨及展望罗英,郑浩,邱天等(9-194)电磁制造技术在航空航天领域的应用尹立孟,张丽萍,苏子龙等(9-202)影响钢结构焊接技术进步的几个重要因素戴为志(9-207)焊接工艺智能设计研究进展魏艳红,张玉莲(9-213)铝合金高能束焊接及其复合焊接的研究现状韩永全,孙振邦,杜茂华等(9-221)农机部件表面耐磨涂层的国内外研究现状武胜金,王星星,施进发等(9-232)焊接工程领域建模和数值模拟的不确定性问题杨建国,王赛,郑文健等(9-239)ZL114A电弧熔丝增材制造、热处理工艺及组织与性能研究郑涛,施瀚超,乔燕琦等(9-245)电弧增材再制造技术研究进展朱胜,杜文博(9-251)激光同轴送粉增材制造工艺调控研究孙军浩,庞小通,朱彦彦等(9-256)经济型含Nb X70管线钢双丝埋弧焊试验研究黄治军,邓照军,崔雷等(9-262)采用BNi82CrSiB钎料钎焊1Cr12Ni3MoVN不锈钢的接头组织及性能裴冲,吴欣,程耀永等(9-268)基于冶金反应的埋弧焊熔滴过渡形态表征孙咸(9-273)镍基钎料钎焊DD5单晶合金的接头组织和高温持久性能李思思,毛唯,陈波等(9-286)船舶高效焊接装备的研究———以江苏科技大学为例黎文航,于瑞,陈书锦等(9-291)重点关注大型金属构件增材制造技术在航空航天制造中的应用及其发展趋势朱忠良,赵凯,郭立杰等(1-1)6061铝合金与可伐合金钎焊接头残余应力分析张阳阳,胡子翔,王梅等(1-15)高强钢冷裂纹启裂位置判据与焊缝强度匹配的关系孙咸(1-21)激光离焦量对金属漆去除机理的影响玗朱映瑞,朱明,石等(1-29)电弧熔敷用高熵合金粉芯丝材熔敷层的摩擦磨损行为彭勇,雷卫宁,张扬等(1-34)碳纳米管/铝基复合材料阳极氧化与耐腐蚀性能申世军,钱小明,陈登海等(1-42)工业纯钛TA2双钨极氩弧焊焊接接头腐蚀性能研究周洋,孔谅,王敏等(1-47)Q345NQR2耐候钢薄板CMT焊接变形分析刘文杰,邢彦锋(1-51)铝合金与钢搅拌摩擦铆焊技术研究现状孙靖,陈艳,王旭琴等(1-57)基于结构光的角焊缝空间位置检测系统马泽润,蔡艳,孔谅等(2-1)CO2气体保护焊熔滴过渡与飞溅的关系孙咸(2-6)晶体管式电阻点焊电源及其复合模式控制研究钟磊,黄增好,杨凯等(2-14)钎焊中Au80Sn20共晶钎料与Ni/Au镀层的界面反应胡子翔,张阳阳,王梅等(2-19)基于集磁器的电磁脉冲点焊设计及实验吴铁洲,熊厚博,邓方雄(2-25)Cu核微焊点界面显微组织及拉伸力学性能研究江山,姚宗湘,左存果等(2-30)汽轮机12Cr/30Cr2Ni4MoV异质焊接转子接头组织与韧性研究吴海峰,李勃,熊建坤等(2-35)改善Sn-Bi系无铅钎料力学性能的研究进展闫丽静,黄永强,纪海涛等(2-41)超高速激光熔覆技术研究现状及其发展方向吴影,刘艳,陈文静等(3-1)核电CV厚板窄间隙摆动自动焊接工艺参数研究陈鹏,刘一搏,王亚峰等(3-11)超大尺寸3D打印成型钛合金叶片性能组织分析高骥天,李清松,张波等(3-18)全位置手工焊接线能量在线检测技术研究陈志远,傅强,朱雅琼等(3-25)逆变焊机的强迫风冷散热设计张守会,杨克柱,张光先等(3-28)增材制造TiAl合金的研究现状及展望王林,沈忱,张弛等(4-1)基于工程应用的HR3C奥氏体耐热钢焊接材料选用原则探讨孙咸(4-13)搅拌摩擦孔道加工技术发展及应用展望冯杏梅(4-24)304不锈钢激光K-TIG复合焊接电弧特性的研究李京洋,李伟,焦向东等(4-30)基于相关性对搅拌摩擦焊接头特征值的确定许飞,臧伟锋,张海英(4-36)车身铝板电阻点焊技术发展趋势与分析钟丽慧,韩立军,郭院波(6-1)不锈钢冷堆工艺对SA-508Gr.3Cl.1钢裂纹敏感性的影响分析张亚斌,罗英,杨敏等(6-10)电站锅炉奥氏体耐热钢管接头中的σ相孙咸(6-16)搅拌摩擦焊焊后高温振荡热处理组织及机理分析董丰波,封小松,罗传红等(6-26)6005A-5083铝合金焊接接头的微观组织与力学性能研究潘柏清,丁浩,刘雄等(6-30)半导体激光熔覆成形过程的特征行为检测与分析朱明,王博,颜步云等(8-1)基于铁研试验的耐热钢接头再热裂纹倾向探讨孙咸(8-7)焊接顺序对AH36船用高强钢焊接残余应力及其释放的影响研究沈言,李萌萌,张本顺等(8-15)KTIG焊接单面焊双面成型工艺及其在海洋工程装备制造领域的应用肖明颖,王琪晨,陈增铎等(8-22)B元素对Cr-Ni-Mo-Mn系药芯焊丝堆焊金属组织结构的影响裘荣鹏(8-27)Nb和N对Fe-Cr13-C堆焊层金属耐磨性能的影响冒志伟,杨可,李嘉琪等(8-31)基于视觉与重力传感的焊缝空间姿态检测技术研究与发展张天一,朱志明,郭吉昌等(11-1)LNG用低温高锰钢及其焊接技术发展郭伟,蔡艳,华学明(11-7)激光熔覆制备铝硅梯度材料孙泽阳,华鹏,李枘等(11-12)钎料对真空钎焊YG8/DC53接头微观组织的影响原靖,王娟,李亚江(11-16)690镍基合金焊条熔敷金属性能研究谷雨,张俊宝,黄逸峰等(12-1)基于熔池振荡的GTAW熔透实时传感与控制顾玉芬,席保龙,李春凯等(12-5)采用Ni中间层的5052铝合金/DP600车用钢电阻点焊研究李佳,陈地群,冉启洪等(12-9)ZL102铝合金搅拌摩擦焊焊缝成形及组织性能研究温雨,金玉花(12-14)电阻钎焊过程的动态电阻特征分析张昌青,荣琛,秦卓(12-18)焊接设备基于DSP的无桥PFC变换器研究朱才青,曹彪,钟磊等(1-63)智能焊接云管理系统开发及应用刘金龙,柳振国,李江等(2-45)基于单面焊双面成形的大型拼板焊接专机设计孟令涛(2-49)基于LabVIEW的双脉冲MIG焊系统研究炤李宜,陈克选,陈彦强等(3-32)水下螺柱焊枪的研制与应用薛延华,杜永鹏,朱小俊等(3-37)商用车国六后处理器机器人焊接生产线特点研究叶坤(3-41)基于DeviceNet总线的双钨极堆焊系统设计及工艺性验证袁亮文,刘万存,高永光等(4-41)基于ARM控制的脉冲MIG焊机研究炤李玉荣,陈克选,李宜等(4-47)钢管柱全位置自动焊接装置研究及应用邓宗生,张贝(4-52)基于准PR控制直流电焊机的研究黄小凡,林玉婷(4-57)一种基于数据统计的电阻点焊飞溅快速识别方法路向琨,徐昊,翟宝亮等(5-98)电阻点焊动态信号实时监测及焊接质量预测文静,贾洪德(5-102)水工钢结构双面坡口机器人焊接工艺蔡云秀,李斗,李飞(5-107)储罐倒装埋弧自动横焊机的改进研发刘恒毅(5-111)双丝双弧焊在中厚板焊接的应用罗强,甘跃,刘春明(5-114)长筒薄壁件纵缝焊接专机设计孟令涛(6-117)装载机油箱角焊缝焊接电弧跟踪技术的实践与应用张洪波,罗传孝(6-122)长距离无线传能系统最大效率点分析与验证黄小凡,李康文,戴睿鹏等(6-127)卡车车桥双机器人协调焊接模拟平台的设计与实现高党寻,姚启明,肖磊等(8-35)一种基于图像识别系统的焊瘤清理设备郭吉萍,吴鸣,胡锦扬等(8-39)基于dsPIC30F4011的CO2气保焊机设计李朋朋,杨志东,陈书锦等(10-78)双电源Plasma-MIG焊接系统的设计与实现王学远,杨学勤,成群林等(10-85)自由组装式焊接工位的创新设计与制作朵丛,黄新然,胡海莲(10-88)松下焊接机器人在组合件中的应用缪辉,王福林,钟俊林(10-92)横向磁脉冲MAG焊电弧旋转机理研究孙志星,路林,包正义等(10-97)基于多库支撑的轨道车辆车体焊接工艺智能系统的设计与实现于岩,王陆钊,侯震冬等(12-22)数据采集系统在焊接领域中的应用现状张磊,王博健,于静伟等(12-26)纳米晶铁心抗偏磁能力对逆变焊机的影响金晶,张双建,陈佳俊等(12-32)工业机器人焊接路径规划研究与应用徐达,陶长城(12-37)管道筒体对接环缝全自动焊接设备设计与应用周明远,李英伟,杨永家(12-43)焊接工艺复合阻隔镀层对钒合金与不锈钢电子束焊接头组织与性能的影响王亚荣,余洋,雷华东(1-67)ND钢高频焊管的应用可行性研究丛相州,彭杏娜,彭先宽等(1-71)A3钢薄板激光对接焊工艺研究杜洋,赵凯,时云等(1-75)7N01铝合金板材对接MIG焊接位置适应性研究范军,韩光旭,戴晓超等(1-79)6061-T6铝合金激光-MIG复合焊广域环境下疲劳性能研究毛镇东,韩晓辉,庞西南等(1-83)液压支架结构件常见缺欠国内外标准对比解析李福永,杨高,白海明(1-88)7075铝合金不同冷却介质条件下搅拌摩擦焊接头的组织与性能汪虎,韦叶,王巍等(1-92)400km/h高速列车轴箱体有限元仿真戴晓超,张英波,王泽飞等(1-97)返修工艺对6005-T6铝合金型材搅拌摩擦焊接头性能的影响徐海涛,李静,褚雪峰等(1-102)快捷货车转向架用Q345E钢板焊接接头疲劳性能研究魏世同,姜海昌,陆善平(1-105)牵引电机鼠笼式转子断条失效分析赵东超,谢贵生(1-109)铝合金导电管焊接缺陷及解决措施李博强,贾昕宇,谭茜茜等(1-114)GMAW工艺参数对倾斜位置的穿孔塞焊焊缝成形的影响研究修延飞,都婧婧,朱跃德等(1-117)镀铝锌板与不锈钢板电弧钎焊工艺研究张昕,巩金明,李霞等(1-121)铝合金熔丝增材制造表面平整度研究张弛,沈忱,李芳等(2-53)AZ31B镁合金的几种激光焊接特性研究方栩强(2-58)К65管道自动焊工艺研究及应用周文波,寇宝庆,苗广君(2-64)动车组车轴激光增材再制造工艺评定及分析侯有忠,李世亮,齐先胜等(2-69)山地管道焊接质量控制难点及应对措施王学军,刘铠(2-76)焊接工艺对高强度贝氏体钢激光-电弧复合焊接头组织和性能的影响毛镇东,韩晓辉,谢韶等(2-79)半牵引梁U型拐角焊缝连续自动焊接方法张继林,高德佳,胡文浩等(2-87)国内锚链、矿用链闪光对焊用电极铜合金现状孙爱俊,李学浩,朱仁萍(2-92)耐磨管件磨损数值仿真及优化方案杜占江,彭杏娜,丛相州等(2-96)Inconel600热电偶套管焊接的组织和性能研究杨子威,余进,洪浩源等(2-99)焊接温度对铜合金T型接头断裂失效影响分析曾美扬,李儒彬,汤芳等(2-103)Mn-N双相不锈钢堆焊熔覆层耐点蚀性能研究锜许伟康,包晔峰,谢秉等(3-49)特种焊接技术在核电汽轮机部件修复及再制造方面的应用陈兴东,郭洋,黄滔(3-53)装配式建筑用耐候钢的焊接热模拟潘进,信瑞山,安会龙等(3-60)12Cr2Mo1R钢制加氢反应器焊接裂纹原因分析及解决措施徐传华(3-65)7075铝合金不同冷却介质条件下搅拌摩擦焊接头的组织与性能汪虎,韦叶,王巍等(3-70)新型奥氏体耐热钢HR3C焊接工艺及接头性能研究进展张骏(3-75)超声相控阵技术在高速动车组转向架焊缝检测中的应用王丽萍,田勐,蔡瑞明等(3-80)双钨极不锈钢与低合金钢异种金属焊缝组织性能方迪生,高永光,刘万存等(3-86)钛板与不锈钢网片滚焊工艺优化研究于康,孙亚非,谢屹(3-92)能量密度对A7N01铝合金激光清洗表面形貌的影响陈辉刚,陈婧雯,陈辉(3-97)基于六西格玛方法的高温合金焊接工艺改进技术研究李扬,丁顺玉,许猛等(3-102)FPSO单点集成激光扫描数据与模型比对检验技术孙小磊(3-110)激光增材修复TC6钛合金工艺性能研究范朝,程宗辉,张志强等(3-115)卢塞尔体育场项目质量控制及关键工艺研究杜冰冰,王笛,阙子雄等(3-120)激光的加入对激光-MIG复合焊熔滴过渡的影响研究王秋影,邱培现,陈辉(3-126)J型坡口焊缝MAG焊工艺性研究梁姝博,董明(3-131)不同焊接位置铝合金接头的气孔敏感性分析张宗来,兰玲,陆雷俊等(3-133)实心焊丝堆焊奥氏体不锈钢堆焊工艺与性能史顺望,向锦,张磊等(3-137)水平固定复合管双金属环焊缝焊接工艺和应用研究穆学杰,孙宁松,曲海涛等(4-61)8mm厚TC4钛合金TIG、MIG焊接工艺及性能对比研究牟刚,华学明,徐小波等(4-70)基于大数据驱动的焊接接头力学性能预测张昭,白小溪,李健宇(4-75)基于双向流固耦合的铁路客车水箱冲击分析戴忠晨,闫海宁,刘建军等(4-79)铝合金焊接接头的设计特点吕同辉(4-85)电流对等离子堆焊WC p/Ni60复合层组织与性能的影响郭洋,陈兴东,黄岚等(4-89)Super304H奥氏体不锈钢晶间腐蚀敏感性研究陈浩,蒋奕锋,左敦桂等(4-95)电站锅炉低温再热器蛇形管冷弯断裂成因分析程东岳,金硕,孙旭东等(4-100)6082-T6铝合金等离子-CMT复合热源焊接特性研究赵函,辛志彬,杨志斌(4-103)不同热输入Q450NQR1钢焊接过热区组织、硬度和冲击韧性的研究黄显峰,赵娇玉,黄君辉等(4-107)A7N01S-T5铝合金激光-MIG复合焊接头低温韧性研究佘鹏,孙维光,马传平(4-110)基于有限元数值模拟的激光包覆焊焊接变形预测与控制孙强,方荣超,樊宇等(4-116)基于ANSYS的高硅铝合金平板对接激光焊数值模拟王鹏陆,何庆国(4-123)中部槽双面双弧打底焊工艺研究张彩霞(4-127)X70钢管自保护药芯焊丝全位置自动焊接接头组织与力学性能研究黄龙鹏(5-1)SAC0307/Cu电磁脉冲焊接接头的组织和性能研究苏子龙,徐永庚,高雷等(5-10)不同热处理对TC4/Ti60电子束焊接头微观组织及力学性能的影响喆王世清,邢博,赵启等(5-16)重熔焊对TC4钛合金接头气孔及力学性能的影响杨斯达,刘立安,赵舵等(5-21)SQ460FRW抗震耐蚀耐火钢气保焊焊接技术王垒,刘中华,张伟等(5-27)250km/h动车组头车底架有限元分析与优化设计何晓蕾,刘晨辉,宋巍等(5-31)低碳钢油管铜钎焊接头疲劳断裂分析孔德群,杨利,周建等(5-37)添加Mo-Ti-Zr填充层的钼镧钇合金电子束焊接特性分析蔡立辉,于斌,王廷等(5-41)基于随机森林的点蚀电位预测邢易,李树枝(5-45)301L不锈钢激光填丝焊接头腐蚀性能研究曹春鹏,吕卫群,单清群等(5-50)超厚爆炸复合板覆层裂纹分析韩玉改,刘宝剑,孙靖东等(5-54)锅炉水冷壁横向裂纹开裂原因分析董志红,蒙殿武,沈全宏等(5-57)汽车用双相钢板焊点组织性能的仿真优化袁成逸,李根,朱伟等(5-62)ENiCrMo-3等级镍基合金单层带极电渣堆焊工艺研究张兆林(5-67)BS960E高强钢激光-电弧复合高速焊接接头组织及性能研究李斌,朱勇辉,邓林等(5-72)自动切割及焊接技术在放射性阀门更换上的开发及应用郭召生,李杰,刘瑜(5-77)Q620钢药芯焊丝气体保护焊接头组织与性能的研究邢珂,李博文(5-84)不同打磨状态对6005A-T6铝合金MIG焊接头组织及力学性能的影响陈刚辉,张向钧,路伟(5-89)14Cr1MoR钢焊接工艺性研究及其在石油化工装置中的应用陈昌军,林立,王文涛(5-94)反应堆压力容器用低合金钢回火焊道工艺试验研究金亮,匡艳军,黄腾飞等(6-39)焊接热输入对25Cr35NiNb+微合金炉管焊接接头性能的影响任明皓,刘春娇,连晓明等(6-44)基于帧间匹配去噪的角接焊缝识别谢盛,魏昕,梁梓铭(6-48)某20CrNiMo部件等离子堆焊镍基硬质合金工艺研究陈兴东,郭洋,黄岚等(6-54)国际标准(ISO9606-1)焊工考试项目制定解析邵辉(6-60)某高温合金测压导管焊缝漏率超标分析史春山,郭大治(6-65)921A钢水下激光填丝焊接工艺研究瑄杜士,朱加雷,唐若晖等(6-69)重载车用BS960E高强贝氏体钢MAG焊接工艺研究江勇,冯仁锦,张成竹等(6-73)层间温度对核电用18MND5钢焊接接头冲击韧性影响的研究刘铁刚,吴义党,王德富等(6-79)铆接力对铝/钢自冲铆接头几何特性的影响李建军,侯平均,贺玉刚森等(6-84)S271低合金钢堆焊镍基合金稀释率影响因素研究黄卫东,柏忠炼,叶义海等(6-88)基于精益手法的石油钻机生产方案试点刘国荣,颜勇清,黄强等(6-93)电阻点焊熔核检测标准对比及分析王大臣,刘晓琴,逯连文等(6-96)直流双脉冲MIG焊对5A06铝合金焊缝组织和性能的影响黄浩,周洪刚,耿洋茉等(6-100)核岛钢衬里埋弧焊接头组织和性能研究黄清辉,项杰波(6-105)移动式压力容器罐体牵引支座肋板开裂修复黄道涛,鲁鹏,钟林志等(6-110)LNG储罐9%Ni钢立缝全自动焊技术韦宝成,杨尚玉,郭鹰(6-113)基于时间序列深度学习的超窄间隙焊接质量预测方法张爱华,魏浩,马晶等(8-43)焊接变形对核电厂控制棒驱动机构切割更换的影响及分析谭文良,朱德才,李全星等(8-48)钛合金高速列车转向架侧梁组成焊接工艺才鹤,李维哲,王泽飞等(8-52)焊剂带约束电弧超窄间隙横焊焊缝成形橦董敏,朱亮,韩潇等(8-57)B1800HS/DP1180电阻点焊接头组织研究凌华,孙浩,郭亚洲等(8-62)核电厂管道封闭式自熔焊的工艺研究吕旭伟,朱德才,谭文良等(8-67)大型结构模块现场拼装焊接变形控制刘非(8-71)6063-T5厚板搅拌摩擦焊接头层状撕裂缺陷研究邓清洪,游菲,吴勇(8-78)海洋平台TKY节点6GR位置焊接技术历超,孙志广,张彬等(8-83)低表面能修饰工艺对涂层接触角的影响研究刘楠,张相宁,杨桂英等(8-86)交流MIG焊接的电流换向维弧研究侯润石,吴勇健(8-91)非直线型厚壁大直径椭圆截面筒体对接环缝自动焊应用黄军(8-96)钛/钢异种金属激光焊接接头微观组织及数值模拟研究杨胜,李军兆,刘一搏等(8-101)提高中型驱动后桥壳焊接接头疲劳寿命的方法胡义华,柳明,黄志超等(8-106)LNG储罐9%Ni钢立缝SMAW焊接质量安全健康隐患韦宝成,杨尚玉,孙昕辉(8-110)工程机械液压缸焊接性能研究杨明轩,李跃华,刘丹(8-118)钛换热管与管板焊接接头电化学腐蚀性能研究崔巍,高磊,王东丽等(8-124)铜铝异种材料搅拌摩擦焊接头组织和力学性能分析徐萌,李文晓,徐晓霞等(10-1)小型承重立柱桁架结构设计及其焊接性能分析张苹,张潇然,张元彬(10-7)6061-T6铝合金电弧喷涂Ni-Al涂层结合强度性能研究王吉孝,王黎,马李等(10-14)大厚度沉淀硬化不锈钢双面焊接接头组织及性能演变张国军,陈凤,张贵一等(10-18)工艺参数对Mg-3Zn-0.5Y合金搅拌摩擦焊接接头组织与性能的影响吕建刚,陈曦,张磊(10-22)热处理对电弧增材制造316L不锈钢组织和性能的影响徐亮,杨可,王秋雨等(10-29)窄坡口等离子-MIG复合焊及焊接温度场的数值模拟田仁勇,吴向阳,张志毅等(10-35)厚板铝合金激光填碎丝焊接工艺研究胡广胜,单清群,曹春鹏(10-40)焊后热处理对P92钢焊接接头显微组织和力学性能的影响丁光柱,郭未昀,孙松涛等(10-44)单、双道焊缝熔合区的一次补焊对Q345E钢的焊接接头性能的影响李昌范,郝永魁,古典等(10-50)白车身四层板点焊工艺试验研究徐世龙,朱加雷,王伟峰等(10-57)国产镍基合金带极电渣堆焊在三相分离器制造中的应用研究王树涛,厚喜荣,马冬和等(10-61)SMA490BW耐候钢深熔焊工艺及接头的组织和性能吴向阳,田仁勇,张志毅等(10-65)Incoloy825Ω环对接的焊接工艺研究崔巍,高磊,张莹莹等(10-70)核电厂阀芯WCB钢钴基耐磨堆焊工艺研究徐宝坪,晋嘉昱,朱家泽(10-74)基于固有应变法的焊接残余应力数值模拟集成插件设计董昊,王博士,沐卫东等(11-23)管道环焊缝缺陷漏磁检测仿真模拟毛瑞麒,马梦想,饶连涛等(11-28)K465镍基铸造高温合金钎焊及其在修复中的应用李思思,静永娟,程耀永等(11-37)激光熔覆制备Al-70Si组织及性能研究王云龙,华鹏,李枘等(11-43)S355J2W+N耐候钢板根部大熔深MAG对接焊工艺及接头的组织和性能郭超超,丁成钢,杨大龙(11-50)焊接变形的三维扫描测量及热弹塑性有限元分析张腾,陈斌,许丹等(11-55)CRDM管座贯穿件密封焊工艺改进研究陈俊锋(11-58)U20Mn钢轨钢线性摩擦焊接头组织与力学性能研究郑霄,谭克利,戴虹(11-64)弯扭菱形箱型桁架制作工艺研究与应用程登,张发荣,李正等(11-71)双相不锈钢法兰侧焊缝热影响区裂纹和腐蚀问题分析郑倩倩(11-79)凝汽器管子管板封口焊问题分析及焊接工艺改进张斌(11-83)高酸性气田冶金复合汇管焊接制造技术周鑫(11-88)CPR1000主管道焊缝缺陷问题分析张进,吴伟帮,董义令(11-93)N800CF低碳贝氏体钢及其焊接接头腐蚀行为研究张志毅,汪认,崔云龙等(11-98)核电站控制棒导向筒组件半方管电子束焊缝熔深问题分析及改进运用汪为庆(11-104)核能行业焊评标准NB/T20002.3与NB/T 20450.3的比较分析和技术路线统一研究王宇欣,马迎兵,高宇等(11-109)基于KUKA弧焊机器人的燃料组件上管座焊接工作站钟建伟,盛国福,余国严等(11-115)马氏体不锈钢堆焊镍基合金工艺开发江国焱,何冰,刘远彬等(12-48)6082-T6铝合金填料搅拌摩擦焊工艺张欣盟,何广忠,王贝贝等(12-54)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

层状多级分布304ss组织结构与力学性能研究超细晶材料因其在材料中不需另外添加合金元素、高洁净、回收再利用简单而成为新世纪先进结构材料的重要研发方向。

超细晶金属材料的强度远高于同成分粗晶材料,但其塑性随晶粒的减小而降低,甚至出现了由塑性转变为脆性的变化。

许多研究结果都表明塑性恶化或许是纳米晶材料的本征特点,这对结构材料的应用非常不利。

因此,设计和发展出一种既具有高强度又能保持良好塑性的细晶材料是当前所面临的巨大挑战。

目前,对不同制备方法获得的超细晶材料的组织结构和细化机制已有阐述,但对超细晶材料进一步塑性变形后的组织结构和细化机制尚少有报道。

为实现高强高塑的良好结合,本文采用共温轧(warm co-rolling)表面机械研磨处理(SMAT)后的304ss,制备出一种纳米晶层、亚微米晶层和微米晶层呈周期性分布的层状纳米结构钢(layered nanostructural steel,LaNa),它具有双相多尺度晶粒分布的微观组织结构。

重点研究了层状纳米结构钢的微观组织结构和力学性能及断裂机制。

利用透射电子显微镜(TEM)、扫描电子显微镜(SEM)、X射线衍射(XRD)等手段系统表征组织结构;采用常温拉伸试验机、维氏显微硬度计测试材料的力学性能。

取得如下结果:层状纳米结构304ss具有纳米晶层、亚微米晶层和微米晶层呈周期性分布特征,由多尺度晶粒分布的奥氏体、马氏体双相组织组成。

随着从表面到界面处的深度增加,由等轴、随机取向的纳米晶层逐渐过渡到亚微米晶层,晶粒细化逐渐变得不均匀,再梯度过渡到以亚晶/位错胞/位错为主要组织结构的微米晶层。

40%轧下量时,纳米晶/超细晶层体积分数约为33%,孪晶层约占33%。

而50%轧下量时,纳米晶/超细晶层体积分数约为60%,晶粒细化明显。

温轧变形的晶粒细化机制为位错分割机制、动态回复和再结晶以及γ/α′逆相变机制。

层状纳米结构304ss实现了良好的高强高塑结合,屈服强度为700 MPa~950 MPa,抗拉强度930 MPa~1000 MPa,断裂延伸率为30%~50%,且均匀延伸率最高可达42%。

其强化机制为细晶强化、位错增殖和应变诱导马氏体相变机制。

其良好的塑性是由于微米晶层的位错累积能力、非局域化的断裂机制和应变诱导马氏体相变共同作用的结果,并使其具有明显的加工硬化能力,加工硬化指数n最高可达

0.47。

试验结果表明层状双相多尺度晶粒分布结构可有效改善纳米晶/超细晶材料的塑性。

层状纳米结构钢的室温拉伸变形行为显示出了非局域化的变形行为,可细分为五个阶段:应变硬化、滑移、颈缩传播、第二次颈缩和断裂。

滑移带的出现和颈缩传播是层状纳米结构钢特有的变形行为。

这种特殊的变形行为是由层状纳米结构钢的独特断裂机制引起的。

在拉伸变形过程中,主裂纹萌生于轧制界面的氧化物及缺陷处,并沿界面扩展。

当裂纹扩展时,受到残余压应力的阻止、弱界面结合处的裂纹转向,以及微米晶层的钝化作用,控制了裂纹扩展的方向和速度。

在上述因素的相互作用下,裂纹萌生、扩展和钝化重复出现,诱发了稳态的变形行为。

纳米晶/超细晶层以多重开裂的方式、二次滑移等方式发生了较大的塑性变形,提高了材料的韧性,并改善了纳米晶/超细晶材料的塑性。