第九章汽车典型零件的制造工艺ppt课件

汽车典型零件制造技术PPT46页

谢谢你的阅读

❖ 知识就是财富 ❖ 丰富你的人生

71、既然我已经踏上这条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。——韩非

汽车典型零件制造技术

41、实际上,我们想要的不是针对犯 罪的法 律,而 是针对 疯狂的 法律。 ——马 克·吐温 42、法律的力量应当跟随着公民,就 像影子 跟随着 身体一 样。— —贝卡 利亚 43、法律和制度必须跟上人类思想进 步。— —杰弗 逊 44、人类受制于法律,法律受制于情 理。— —托·富 勒

精选第九章汽车典型零件的制造工艺

图9-22 圆角深滚压示意图 1—施力器 2—滚轮 3—工件

F—滚压力

三、大量生产时曲轴机械加工的工艺过程

表9-6 大量生产的六缸汽油机曲轴机械加工工艺过程

(一)箱体零件第的四结节构特箱点体零件制造工艺

曲轴的毛坯根据批量大小、尺寸、结构及材料品种来 决定。批量较大的小型曲轴,采用模锻;单件小批的中 大型曲轴,采用自由锻造;球墨铸铁材料则采用铸造毛 坯。

二、曲轴的机械加工工艺

(一)曲轴机械加工的定位基准

图9-20 偏心卡盘分度夹具 1—分度板 2—工件 3—夹具体 4—转动轴线 5—分度定位销

(二)曲轴加工的特点

一、概述

箱体零件是机器或部件的基础零件,它把 有关零件连接成一个整体,使这些零件保持 正确的相对位置,彼此能协调地工作。因此, 箱体零件的加工精度,将直接影响机器或部 件的装配质量,进而影响整机的使用性能和 寿命。

(二)箱体零件的主要技术要求

1)主要孔(轴承座孔)的尺寸公差不低于IT7。 2)孔与孔、孔与平面的位置公差: ①前、后端面A和B相对于L—L轴线的圆跳动,在100mm长度上 分别不大于0.08mm和0.12mm; ②轴线L—L和轴线M—M在同一平面内的平行度,在变速器壳 体整个长度365mm上不大于0.07mm;③轴线N—N和L—L在同 一平面内的平行度,在100mm长度上不大于0.04mm;④端面C 相对于轴线N—N的圆跳动,在半径为18mm的长度上不大于 0.15mm;⑤主要孔的中心距极限偏差为±0.05mm。 3)主要孔的表面粗糙度为Ra1.6μm。

作为齿轮定位基面的内孔和端面,淬火后其形状和尺寸都 有—定变化,轮齿的相对位置也有新的误差。

汽车典型零件制造技术

7

粗车-半精车一粗磨-精磨超精加工

IT5

0.12-0.l

主要用于 淬火钢,也 可用于未 淬火钢,但 不宜加工 有色金属

Hale Waihona Puke 主要用于8粗车-半精车-精车-精细车 (金刚石车)

IT6~7

0. 025~0.4

要求较高 的有色金

属加工

9

粗车-半精车-粗磨-精磨超精磨(或镜面磨)

IT5以上

0.006~0.025

极高精度

12.5~50

2 粗车一半精车

IT8~IT10

3 粗车一半精车—精车

4

粗车-半精车-精车-滚 压(或抛光)

IT7~IT8 IT7~IT8

3.2~6.3 0.8~1.6 0.025~0.2

适用于淬 火钢以外 的各种金

属

5 粗车一半精车-磨削

IT7~IT8 0.4~0.8

6 粗车一半精车-粗磨-精磨 IT6~IT7 0.1~0.4

工艺尺寸链的特征

尺寸链由一个自然形成的尺寸与若干个直接得到的尺寸所组成。 尺寸链一定是封闭的,且各尺寸按一定的顺序首尾相接。

尺寸链的组成

组成尺寸链的各个尺寸称为尺寸链的环

分为封闭环和组成环 封闭环 在加工(或测量)过程中最后自然形成的环称为封闭环 每个尺寸链必须有且仅能有一个封闭环。 组成环 在加工(或测量)过程中直接得到的环称为组成环。 按其对封闭环的影响,可分为增环和减环

大批大量生产的产品,可采用专用设各和工艺装备,如多刀、多轴机床或自动机 床等,将工序集中,也可将工序分散后组织流水线生产。但对一些结构简单 的产品,如轴承和刚性较差、精度较高的精密零件,则工序应适当分散。

设备与工装选择

机床的选择

汽车典型零件制造工艺

汽车典型零件制造工艺概述汽车是现代交通工具的重要组成部分,其制造过程涉及众多典型零件的制造工艺。

本文将重点介绍几个汽车典型零件的制造工艺,包括发动机缸体、座椅和刹车盘。

通过了解这些典型零件的制造工艺,我们可以更好地理解汽车的制造过程和技术要求。

发动机缸体制造工艺发动机缸体是汽车发动机的关键部件之一,承受着巨大的压力和高温。

典型的发动机缸体制造工艺通常包括以下几个步骤:1.材料选择:发动机缸体通常采用铸铁或铝合金材料制造。

铸铁具有良好的耐高温、耐磨和强度特性,而铝合金则具有较轻的重量和良好的导热性能。

2.模具制造:根据设计要求,制造专用的模具。

模具通常由两部分组成,上模和下模。

模具的制造需要考虑到零件的形状、尺寸和精度要求。

3.铸造工艺:将选定的材料熔化,然后倒入模具中,待材料凝固后可以得到初步成型的发动机缸体。

铸造工艺中关键的参数包括熔化温度、铸造压力和冷却时间等。

4.补焊与修整:铸造得到的发动机缸体通常需要进行补焊和修整,以去除毛刺、气孔等不良缺陷。

这一步骤需要高水平的焊接和加工技术。

5.精加工:最后,通过加工工艺对发动机缸体进行精加工,包括钻孔、螺纹加工等。

这一步骤要求高精度的加工设备和工艺控制。

座椅制造工艺座椅是汽车舒适性的重要保证,其制造工艺通常包括以下几个步骤:1.骨架制造:座椅骨架是座椅的基础结构,通常由金属材料制成,如钢管或铝合金。

骨架制造需要考虑到座椅的结构强度和稳定性。

2.泡沫填充:在座椅骨架上填充合适的泡沫材料,以提供舒适的坐感和支撑。

泡沫填充需要掌握合适的材料选择和填充技术,以确保座椅的舒适性和耐久性。

3.皮革覆盖:在泡沫填充完成后,需要将皮革或其他合适的材料覆盖在座椅骨架上。

这一步骤需要高水平的缝纫和安装技术,以保证座椅的质量和外观。

4.装配与调试:最后,对座椅进行装配和调试,确保座椅的各项功能正常运作。

这一步骤涉及到座椅的调整机构、加热与通风系统等。

刹车盘制造工艺刹车盘是汽车刹车系统的关键部件之一,负责通过摩擦产生阻力,使车辆减速停止。

汽车典型零件制造工艺课件

制定工具的保养规范,定期对工具进行检查、清洁和保养。

备件储备

储备设备与工具的常用备件,以确保设备与工具的正常运行和及 时维修。

05

汽车零件制造工艺案例分析

案例一

曲轴材料选择

根据发动机性能需求 ,选择合适的材料, 如高强度钢、合金钢 等。

制造工艺流程

制定从毛坯准备、机 械加工、热处理、表 面处理到成品检验的 完整工艺流程。

化水平。

加工工艺优化

02

改进机械加工、热处理、表面处理等工艺环节,提高活塞的尺

寸精度和表面质量。

质量控制方案优化

03

建立完善的质量控制体系,包括原材料检验、过程控制、成品

检验等环节,确保活塞的加工质量和性能符合要求。

感谢观看

THANKS

降低生产成本

优化制造工艺可以提高生 产效率、降低材料消耗和 减少废品率,从而降低整 体生造工艺能够提高 产品的附加值,增强企业 在市场上的竞争力。

汽车零件制造工艺的基本流程

模具设计

根据零件的形状和尺寸要求, 设计相应的模具。

机械加工

对铸造或锻造后的零件进行机 械加工,以满足精度和形状要 求。

铸造

使用铸造的方法制造气缸盖, 可以获得更高的生产效率和更

低的成本。

切削加工

对铸造后的气缸盖进行切削加 工,以获得精确的尺寸和形状 。

磨削加工

使用磨削的方法对气缸盖进行 精加工,以获得更高的精度和 表面光洁度。

热处理

对气缸盖进行热处理,以获得 更好的材料性能和更高的强度

。

活塞制造工艺

铸造

使用铸造的方法制造活塞,可以获得更高的 生产效率和更低的成本。

汽车典型零件制造工 艺课件

汽车典型零件制造工艺培训课件

24

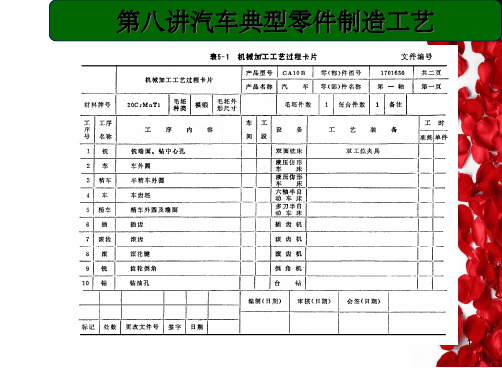

第八讲 汽车典型零件制造工艺

25

第八讲 汽车典型零件制造工艺

26

第八讲 汽车典型零件制造工艺

27

第八讲 汽车典型零件制造工艺

3. 连杆主要外表的机械加工

28

第八讲 汽车典型零件制造工艺

五轴圆台 平面磨床

29

第八讲 汽车典型零件制造工艺

精磨时的定位方式和夹紧方式

的生产 条件下,可以进行分析、评比。

工艺方案的经济分析方法一般按:技术经济指 标和 工艺本钱。 1.技术经济指标〔一般〕 ◆每一产品〔零件或部件〕所需的劳动量〔工时或 台

时〕; 40

◆每一工人的年产量〔单位:台/人或件/人〕;

第八讲 汽车典型零件制造工艺

2.工艺本钱

工艺本钱是生产本钱中的一局部。生产

按照质量管理的要求,检验方式规定:

8

第八讲 汽车典型零件制造工艺

§2 汽车典型零件制造工艺

一、齿轮制造工艺 二、连杆制造工艺 三、箱体制造工艺 四、曲轴制造工艺 五、转向节制造工艺

9

第八讲 汽车典型零件制造工艺

一、齿轮制造工艺

1. 齿轮的结构特点及工艺性分析 汽车、拖拉机中常用的齿轮,按照结构的工艺特点可分为: ◇ 单联齿轮〔长径比:L/D>1〕 ◇ 多联齿轮〔长径比:L/D>1〕 ◇ 盘形齿轮 (具有轮毂,长径比:L/D < 1) ◇ 齿圈 (具有轮毂,长径比:L/D < 1) ◇ 轴齿轮

钻、铰其余孔

35

第八讲 汽车典型零件制造工艺

◇ 箱体的机械加工工艺过程〔以平面型箱体 为例〕 ◆ 铸件毛坯

36

第八讲 汽车典型零件制造工艺

◆ 主 要 工 艺 过 程

37

《典型汽车零件的机械加工工艺》讲解教学课件

§5-1 齿轮制造工艺 五、齿轮机械加工的定位基准

应先以端面为主要 定位基面加工内孔和 端面,并在一次装中 完成,以保证其垂直 度。

再以加工后的内孔 和端面作为组合定位 基面加工外圆和另一 端面。

加工齿面时应采用 内孔及端面定位。

齿轮孔长径比L/D<1的盘形齿轮的定位

讲解教学课件

§5-1 齿轮制造工艺

指状铣刀

齿轮

a)倒尖角 b)倒棱 c)倒圆角

d)齿端倒圆加工

齿端形状及加工

讲解教学课件

§5-1 齿轮制造工艺

六、齿轮主要加工表面的工序安排 3.齿端倒角加工 (1)去掉齿端锐角齿轮,特别是斜齿轮的齿端锐角部分 g的强度很低,齿面经过淬火很脆,工作中锐角容易折断, 断片会破坏齿轮箱内的零件,故必须预先把锐角去除。 (2)滑动变速齿轮齿端倒圆角 变速器齿轮换挡时,为 了容易啮合,其齿端要有圆角。 (3)修磨基准孔和端面 作为齿轮定位基面的内孔和端 面,淬火后其形状和尺寸都有—定变化,轮齿的相对位 置也有新的误差。

汽车第一速及倒档齿轮锻件毛坯图

模锻齿轮毛坯材料纤维排列

§5-1 齿轮制造工艺

四、齿轮的材料和毛坯

(3)齿轮热处理。 齿轮毛坯必须进行初步热处理,常采用正火或等

温退火,以消除内应力,改善切削加工性。 齿轮齿面热处理: 对中碳钢或中碳合金钢常采用高频淬火和低温回

火; 对低碳合金渗碳钢采用渗碳淬火热处理。

轮规定为0.011~0.022mm。 (5)齿轮的热处理要求。

基准端面的表面粗糙度 对常用的低碳合金钢材料

为Ra0.4~0.8μm。非定位 的汽车齿轮,其热处理要

和非工作端面表面粗糙 求是渗碳淬火的有效硬化

度为Ra6.3~25μm。

汽车零件的典型加工方法24页PPT

1、 舟 遥 遥 以 轻飏, 风飘飘 而吹衣 。 2、 秋 菊 有 佳 色,裛 露掇其 英。 3、 日 月 掷 人 去,有 志不获 骋。 4、 未 言 心 相 醉,不 再接杯 酒。 5、 黄 发 垂 髫 ,并怡 然自乐 。

56、书不仅是生活,而且是现在、过 去和未 来文化 生活的 源泉。 ——库 法耶夫 57、生命不可能有两次,但许多人连一 次也不 善于度 过。— —吕凯 特 58、问渠哪得清如许,为有源头活水来 。—— 朱熹 59、我的努力求学没有得到别的好处, 只不过 是愈来 愈发觉 自己的 无知。 ——笛 卡儿

拉

60、生活的道路一旦选定,就要勇敢地 走到底 ,决不 回头。 ——左

ห้องสมุดไป่ตู้

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基准。采用三个或四个中心孔的定位方法,实现大、小 头孔同时加工。

.

▪ 4.连杆主要加工表面的工序安排 ▪ 连杆的主要加工表面为大、小头孔、端面、连杆盖

与连杆体的接合面和连杆螺栓孔;次要加工表面为油孔、 锁口槽等。辅助基准为工艺凸台或中心孔。非机械加工 的技术要求有探伤和称重。此外,还有检验、清洗、去 毛刺等工序。 ▪ 连杆小头孔压入青铜衬套后,多以金刚镗孔作最后 加工,连杆大头孔多以珩磨作最后加工。

.

§9.1 连杆制造工艺

▪ 一、连杆的结构特点及结构工艺性分析 ▪ 1.连杆的组成: ▪ 连杆由大头、分开式结构,连杆体与连杆盖用螺栓连接。

大头孔和小头孔内分别安装轴瓦和衬套。连杆杆身的截 面多为工字形,其外表面不进行机械加工。 ▪ 连杆的大头和小头端面,一般与杆身对称。有些连杆 在结构上规定有工艺凸台、中心孔等。

.

3)大批大量生产时: ▪ 国内、外广泛采用连续式拉床拉削连杆。 ▪ 连杆体与连杆盖的接合面,拉削后还需进行磨削。

.

4)成批生产时,两端面加工多采用铣削后进行磨削。 5)在大批大量生产时,毛坯精度较高,加工余量较小时,

可直接进行磨削。 6)连杆盖与连杆体合装后,必须精磨两端面。 7)精磨时可采取如下措施 2.连杆辅助基准和其它平面的加 ▪ 辅助基准主要是指连杆上的工艺凸台和连杆侧面。其它

平面指的是连杆盖与连杆体的接合面和连杆盖、连杆体 与螺栓头、螺母的支承面等。这些表面常用铣削或拉削 加工,接合面的精加工一般用磨削。

.

▪ 3.连杆结构工艺性 ▪ 1)连杆盖和连杆体的连接方式 连杆盖和连杆体的定位

方式 ▪ 主要有连杆螺栓、套筒、齿形和凸肩四种方式 ▪ 用连杆螺栓定位,螺栓和螺栓孔的尺寸公差都较小,螺

栓孔尺寸公差一般为H7,Ra 1.6μm 。 ▪ 用套筒定位,连杆体、连杆盖与套筒配合的孔,精度为

H7级,Ra 1.6μm 。 ▪ 用齿形或凸肩定位,定位精度高,接合稳定性好,制造

刚度差,容易变形;尺寸公差、形状和位置公差要求很 严,表面粗糙度小等。

.

▪ 2)连杆定位基准的选择 ▪ 保证大头孔与端面垂直,加工大、小头孔时,应以一端

面为定位基准。 ▪ 为保证两孔位置公差要求,加工一孔时,常以另一孔作

为定位基准,即互为定位基准。 ▪ 连杆加工中,大多数工序以大、小头端面,大孔或小头

.

▪ 3)连杆小头孔及小头衬套孔轴线对连杆大头孔轴线的平 行度:

▪ 在大、小头孔轴线所决定的平面的平行方向上,平行度 公差值应不大于100:0.03;

▪ 垂直于上述平面的方向上,平行度公差值应不大于100: 0.06。

▪ 连杆大、小头孔距的极限偏差为土0.05mm。

▪ 连杆大头两端面对连杆大头孔轴线的垂直度公差不应低 于8级,Ra1.25μm。

▪ 4)保证发动机运转平稳

▪ 对于连杆的重量及装在同一台发动机中的连杆重量差都 有要求。

▪ 对运转平稳性要求高的发动机,对连杆小头重量和大头 重量分别给以规定。

.

▪ 2.连杆的材料和毛坯 ▪ 一般采用45、 40Cr、35CrMo,并经调质处理,以提

高其强度及抗冲击能力。有时用球墨铸铁制造连杆的。 ▪ 钢制连杆一般采用锻造,球墨铸铁采用铸件。 ▪ 3.连杆机械加工的定位基准 ▪ 1)连杆的工艺特点是: ▪ 外形较复杂,不易定位,大、小头是由细长的杆身连接,

.

▪ 二、连杆机械加工工艺 ▪ 1.连杆的主要技术要求 ▪ 1)小头孔的尺寸精度为IT7,Ra 0.8μm ;圆柱度公差等

级不低于7级。小头衬套孔的尺寸精度为IT6,Ra 0.4μm, 圆柱度的公差等级不低于6级。 ▪ 2)连杆大头孔的尺寸公差与所用轴瓦的种类有关,当 直接浇铸巴氏合金时,大头底孔为IT9;当采用厚壁轴 瓦时,大头底孔为IT8;当采用薄壁轴瓦时,大头底孔 为IT6,Ra 0.8μm,圆柱度公差等级不低于6级。

.

▪ 三、连杆主要表面的机械加工 ▪ 1.连杆大、小头端面的加工 ▪ 1)连杆大、小头端面,是连杆机械加工中的主要定位

基准。首先加工该表面,可以采用铣削、拉削或磨削加 工。 ▪ 2)在连杆盖和连杆体合装后,精磨大、小头端面,以 保证连杆盖和连杆体的端面在同一平面上。 ▪ 3)连杆大、小头两端面应对称于杆身轴线。毛坯精度 低时,多以杆身定位,可以同时加工两端面;毛坯精度 高时,可以用连杆一端面定位,加工另一端面,再翻转 180加工定位基面。

第九章 汽车典型零件的制造工艺

《汽车制造工艺学》

.

▪ 本章以汽车中常见的典型零件——连杆、齿轮、 曲轴和箱体为例,综合运用以上各章所学知识, 从分析零件结构特点和审查零件结构工艺性入手, 根据零件技术要求和材料,阐述毛坯选择、定位 基准、典型表面的加工以及零件的机械加工工艺 过程,并列举了国内生产厂具有代表性的典型工 艺。

工艺也较简单,连杆螺栓孔为自由尺寸,接合面上的齿 形或凸肩可采用拉削方法加工,适用于大批大量生产; 成批生产时,可用铣削方法加工。

.

▪ 2)连杆大、小头厚度 ▪ 一般采用相等厚度。对于不等厚度的连杆,为了加工

定位和夹紧的方便,在工艺过程中先按等厚度加工,最 后再将连杆小头加工至所需尺寸。 ▪ 3)连杆杆身油孔的大小和深度 ▪ 油孔一般为d4~d8mm的深孔。由于深孔加工困难, 有些连杆以阶梯孔代替小直径通孔,从而改善了工艺性 等。

.

▪ 1)大头孔的加工顺序 ▪ 一般为粗镗一半精镗一金刚镗一珩磨。 ▪ 2)各表面的加工顺序大致可归纳如下: ▪ 加工大、小头端面;加工基准孔(小头孔)和工艺凸台;

粗、半精加工主要表面(包括大头孔、接合面及螺栓孔 等);把连杆盖和连杆体装配在一起;精加工连杆总成; 校正连杆总重量;对大、小头孔进行精加工和光整加工。 ▪ 3)合装后,精镗大头孔之前,应精磨连杆大头端面(对 于等厚度的连杆,精磨大、小头端面),以提供可靠的 定位基准。 ▪ 5.不同生产类型连杆机械加工的工艺过程 ▪ 如表9-1成批生产连杆机械加工工艺过程