3.2金属材料的扭转实验精品课件

金属材料扭转实验

矩的增大趋于均匀,如图 4.3(c)所示,假设应力为τ s (屈服极限),则这 时截面上应力τ s 与相应扭矩的Ts 的关系为

τs

=

3TS 4WP

图 4.2

T

(a)

(b)

(c)

Tb Ts

图 4.3 扭转试件在不同扭矩下横截面应力图

图 4.4

同理可计算塑性材料在扭转时的剪切强度极限

τb

=

3Tb 4W p

对于铸铁等脆性材料在扭转至破坏时,因其变形较小无屈服现象,故可 近似地用弹性应力公式进行计算,若破坏时的扭矩为Tb ,则得到剪切强度极 限为

τb

=

Tb Wp

-3-

三、仪器与设备

1、扭转试验机 2、游标卡尺

四、实验方法与步骤

1、量好试件尺寸(直径 d )后,将试件安装于机器夹头中,可在试件上 画上一条纵向粉笔线,以观察它的变形。

2 最大显示扭矩(Nm)

3 扭矩最小读数值(Nm)

4 扭矩精确测量范围(Nm)

5 扭转角最大讯数值(°)

6 扭转角最小读数值(°)

7 扭矩示值相对误差

8 扭矩示值重复性相对误差

9 零点相对误差

10 试样直径(㎜)

表 4.3

规格、参数及指标 NJS-01 150 0.06 20—100 99999.9 0.1

-1-

实验四 金属材料扭转实验

一、实验目的

扭转实验是了解材料抗剪能力的一项基本实验,本实验着重了解塑性材 料(低碳钢)和脆性材料(铸铁)受扭转时的机械性能,测定τ s 、τ b 绘制 T − φ 图,并比较两种材料的破坏情况及原因。

扭转实验过程中,试件的断面形状几乎一直不变,无颈缩现象,变形较 均匀,可以较准确地测定试件变形及瞬时破坏应力。

金属材料扭转实验

一、实验目的 1 了解 GB/T 10128-2007《金属材料 室温扭转试验方法》所规定的定义和符号、试 样、实验要求、性能测定方法。 2 了解扭转试验机的基本构造和工作原理,掌握其使用方法。 3 测定金属材料扭转时的上下屈服强度、抗扭强度和相应的扭角。 4 比较不同材料在扭转时的机械性能及其破坏情况。

东南大学力学实验中心 金属材料扭转实验

图 8(b)选择需要计算的指标 设置“试验结束条件”,通常设定“断裂百分比”为 40%。点击“下一步”,见图 8(c)。

图 8(c)设置结束条件 选择传感器。然后点击“下一步”,见图 8(d)。

东南大学力学实验中心 金属材料扭转实验

图 8(d)选择传感器 设置坐标轴增量。点击“关闭”,完成参数设置,见图 8(e)。

图 8(e)设置坐标轴增量 3 开始实验,观察加载过程

首先分别对界面中显示的“扭矩”和“转角”进行“清零”,再选择需要绘制的曲线类 型,然后点击“试验开始”,试验机按照前面的设定对试样加载,此时应注意观察试样的变 化情况和控制软件上扭转曲线的绘制情况,见图 9。

东南大学力学实验中心 金属材料扭转实验

东南大学力学实验中心 金属材料扭转实验

图 7 试样录入 点击“参数设置”,设置实验参数。通常“试验开始扭矩值”设定为 1N·m;“试验速 度”低碳钢试样为 360º/min,铸铁试样为 36º/min。然后点击“下一步”,见图 8(a)。

图 8(a)设定开始扭矩和实验速度 选择需要计算的指标,在前面的复选框内打“√”。点击“下一步”,见图 8(b)。

mm4

W

截面系数Biblioteka mm3τm抗扭强度

MPa

γ max

最大非比例 切应变

%

1 规定非比例扭转强度的测定 图解法:根据试验机自动记录的扭矩-扭角曲线,在曲线上延长弹性直线段交扭角轴于

第四章金属扭转试验

第四章金属扭转试验在机械、石油、冶金等工程中有许多机械零部件承受扭转载荷作用的实例,如各种轴类零件(电机主轴、机床主轴、汽车传动轴)、石油钻杆等。

因此,必须测定其相关材料的扭转性能指标,为设计提供依据。

扭转试验是对圆柱形试样施加扭矩T(使试样两端承受大小相等、方向相反、作用面垂直于试样轴线的力偶),测量扭矩T及相应的扭角φ,绘制T-φ扭转曲线图,一般扭至断裂,以便测定金属材料的各项扭转力学性能指标。

圆柱形试样的扭转试验具有以下的特点:(1)用圆柱形试样进行扭转时,从试验开始直至破断,在试样的整个工作长度上塑性变形都是均匀的,试样仍保持圆柱形,横截面的大小、形状及试样工作长度几乎保持不变,没有缩颈现象。

因此,可以用扭转试验精确地测定高塑性金属材料的应力-应变关系。

(2)剪切试验只能测定材料的抗剪强度,对于高塑性材料,由于常伴随着弯曲变形而不能得到正确的结果,扭转试验则能较全面地了解材料在切应力作用下的行为。

(3)扭转应力状态较拉伸软(α=0.8),可以使低塑性材料处于韧性状态测定它们的强度和塑性。

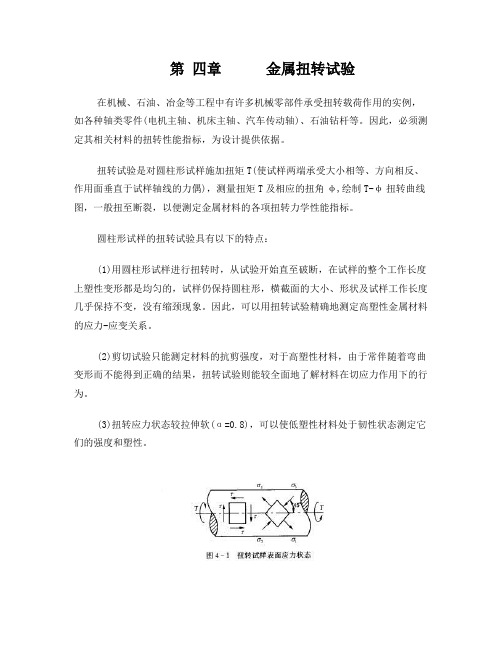

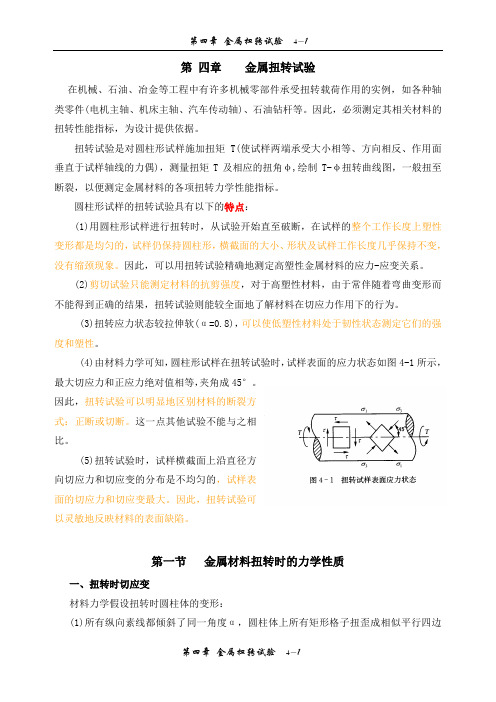

(4)由材料力学可知,圆柱形试样在扭转试验时,试样表面的应力状态如图4-1所示,最大切应力和正应力绝对值相等,夹角成45°。

因此,扭转试验可以明显地区别材料的断裂方式:正断或切断。

这一点其他试验不能与之相比。

(5)扭转试验时,试样横截面上沿直径方向切应力和切应变的分布是不均匀的,试样表面的切应力和切应变最大。

因此,扭转试验可以灵敏地反映材料的表面缺陷。

第一节金属材料扭转时的力学性质一、扭转时切应变材料力学假设扭转时圆柱体的变形:(1)所有纵向素线都倾斜了同一角度α,圆柱体上所有矩形格子扭歪成相似平行四边形;(2)所有圆周线都围绕轴线转了一定的角度φ,而圆周线形状、长短及两圆周线间距离都未改变。

由材料力学可知:半径为r(mm)的圆柱体,在距离圆柱体轴线为ρ的一层薄壁圆筒上任一点处的切应变:即:圆柱体横截面上任一点扭转时的切应变与该点到轴线的距离ρ成正比,圆柱体表面的切应变最大。

扭转实验讲义

§ 3 金属材料的扭转试验工程中有很多承受扭转的构件,如各类电动机轴、传动轴、钻杆等。

材料在扭转变形下的力学性能,如扭转屈服点、抗扭强度、切变模量等,是进行扭转强度和刚度计算的依据。

作为材料力学试验中最基本、最典型的试验之一,本节将介绍切变模量G ,扭转屈服点S τ、抗扭强度b τ的测定方法以及扭转破坏的规律和特征。

一、实验目的1. 测定铝合金材料的切变模量G 。

2. 测定低碳钢的屈服点s τ或上屈服点su τ、下屈服点sL τ和抗扭强度b τ。

3. 观察并分析不同材料在扭转时的变形和破坏现象。

二、设备和仪器1. RNJ-500微机控制电子扭转试验机。

2. 小扭角传感器。

3. 游标卡尺。

三、试样采用直径10mm 、标距50毫米的圆形试样,端部铣成相对两平面以便夹持,如图1-19所示。

四、测试原理和方法 1.切变模量G材料的切变模量G 是在扭转过程中,线弹性范围内切应力和切应变之比。

切变模量G 是计算构件扭转变形的基本参数,可采用逐级加载法或图解法测定。

(1)逐级加载法测G先通过试验机采用手动形式施加初始扭矩T 0,然后采用等增量加载,加载五次,第i 次加载后扭矩为()5,2,1,00 =∆+=i Ti T T i (a )式中:0T 为初扭矩,T ∆为每级扭矩增量。

标距间相对扭转角由试验机提供的小角度扭角仪测量获得,记录每级载荷下的扭转角()5,2,1,0 =i i ϕ。

各级加载过程中的切变模量为()01Pi i i TL G I ϕϕ-∆=-取平均值图1-19 扭转试样P 0P 1i i iTL G I TL G n n nI ϕϕ∆∆∆===∆∑∑∑ (1-31) 或采用最小二乘法计算切变模量G 。

由弹性扭转公式0PTL GI ϕ∆∆=,令 0PL a T GI ϕ∆==∆ (b) 式中:L 0为试样的标距,P I 为截面对圆心的极惯性矩。

由最小二乘原理知系数a 为 ∑∑=2iii xy x a (c )因实验给出的载荷是0T T i -,测得的变形是0ϕϕ-i ,因此上式中i x 表示0T T i -,i y 表示0ϕϕ-i ,代入上式并与式b 联立得()()()2P00ii i T T L G I T T ϕϕ-=--∑∑ (1-32a )将a 式代入,上式化为()2P0i iTL G I i ϕϕ∆=-∑∑ (1-32b )屈服点s τ、上屈服点su τ和下屈服点sL τ以及抗扭强度b τ测定 (1)屈服点s τ、上屈服点su τ和下屈服点sL τ(低碳钢)测定拉伸时有明显屈服现象的金属材料(如低碳钢)在扭转时同样有屈服现象。

材料力学 第三章 扭转PPT课件

(Torsion)

9

(Torsion)

10

(Torsion) 轴: 工程中以扭转为主要变形的构件。

齿轮轴

11

(Torsion)

二、受力特点(Character of external force)

杆件的两端作用两个大小相等、方

向相反、且作用平面垂直于杆件轴

线的力偶.

me

三、变形特点(Character of deformation)

4

(Torsion)

§3-1 扭转的概念及实例 (Concepts and example problem of torsion)

一、工程实例(Example problems)

1、螺丝刀杆工作时受扭。

5

(Torsion)

6

(Torsion)

2、汽车方向盘的转动轴工作时受扭。

7

(Torsion)

MA ml

2、截面法求扭矩 TMAmx

Tm (lx)

表示扭矩沿杆件轴线变化的图线(T-x曲线)-扭矩图

21

(Torsion)

§3-3 薄壁圆筒的扭转

(Tors

薄壁圆筒:壁厚

1 10

r0(r0—圆筒的平均半径)

一、应力分析 (Analysis of stress)

杆件的任意两个横截面都发生绕轴线的相对转动.

Me

Me

12

(Torsion)

§3-2 扭转的内力的计算 (Calculating internal force of torsion)

一、外力偶矩的计算 (Calculation of external moment)

1秒钟输入(出)的功:P×1000N•m

金属扭转试验

第四章金属扭转试验在机械、石油、冶金等工程中有许多机械零部件承受扭转载荷作用的实例,如各种轴类零件(电机主轴、机床主轴、汽车传动轴)、石油钻杆等。

因此,必须测定其相关材料的扭转性能指标,为设计提供依据。

扭转试验是对圆柱形试样施加扭矩T(使试样两端承受大小相等、方向相反、作用面垂直于试样轴线的力偶),测量扭矩T及相应的扭角φ,绘制T-φ扭转曲线图,一般扭至断裂,以便测定金属材料的各项扭转力学性能指标。

圆柱形试样的扭转试验具有以下的特点:(1)用圆柱形试样进行扭转时,从试验开始直至破断,在试样的整个工作长度上塑性变形都是均匀的,试样仍保持圆柱形,横截面的大小、形状及试样工作长度几乎保持不变,没有缩颈现象。

因此,可以用扭转试验精确地测定高塑性金属材料的应力-应变关系。

(2)剪切试验只能测定材料的抗剪强度,对于高塑性材料,由于常伴随着弯曲变形而不能得到正确的结果,扭转试验则能较全面地了解材料在切应力作用下的行为。

(3)扭转应力状态较拉伸软(α=0.8),可以使低塑性材料处于韧性状态测定它们的强度和塑性。

(4)由材料力学可知,圆柱形试样在扭转试验时,试样表面的应力状态如图4-1所示,最大切应力和正应力绝对值相等,夹角成45°。

因此,扭转试验可以明显地区别材料的断裂方式:正断或切断。

这一点其他试验不能与之相比。

(5)扭转试验时,试样横截面上沿直径方向切应力和切应变的分布是不均匀的,试样表面的切应力和切应变最大。

因此,扭转试验可以灵敏地反映材料的表面缺陷。

第一节金属材料扭转时的力学性质一、扭转时切应变材料力学假设扭转时圆柱体的变形:(1)所有纵向素线都倾斜了同一角度α,圆柱体上所有矩形格子扭歪成相似平行四边形;(2)所有圆周线都围绕轴线转了一定的角度φ,而圆周线形状、长短及两圆周线间距离都未改变。

由材料力学可知:半径为r(mm)的圆柱体,在距离圆柱体轴线为ρ的一层薄壁圆筒上任一点处的切应变:dx d /ϕργρ= ()r ≤≤ρ0即:圆柱体横截面上任一点扭转时的切应变ργ与该点到轴线的距离ρ成正比,圆柱体表面的切应变最大。

金属材料的扭转实验-庞玉

金属材料的扭转实验一、实验目的1.测定低碳钢扭转时的的剪切屈服极限s τ及剪切强度极限b τ。

2.测定铸铁扭转时的剪切强度极限b τ。

3.观察并比较低碳钢及铸铁试件扭转破坏的特征。

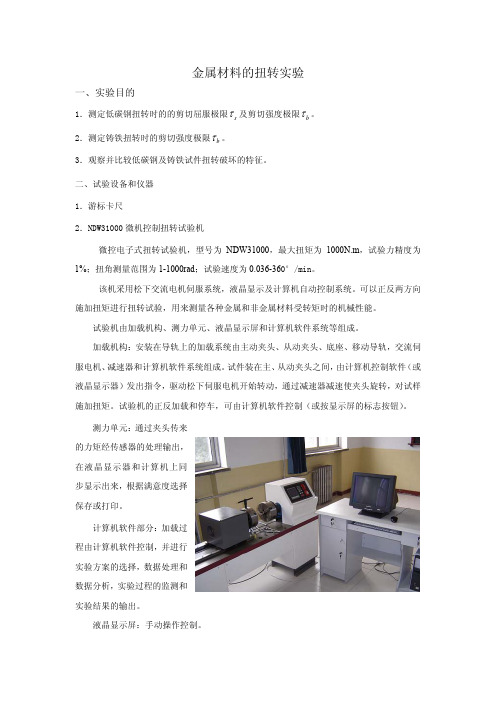

二、试验设备和仪器 1.游标卡尺2.NDW31000微机控制扭转试验机微控电子式扭转试验机,型号为NDW31000,最大扭矩为1000N.m ,试验力精度为1%;扭角测量范围为1-1000rad ;试验速度为0.036-360°/min。

该机采用松下交流电机伺服系统,液晶显示及计算机自动控制系统。

可以正反两方向施加扭矩进行扭转试验,用来测量各种金属和非金属材料受转矩时的机械性能。

试验机由加载机构、测力单元、液晶显示屏和计算机软件系统等组成。

加载机构:安装在导轨上的加载系统由主动夹头、从动夹头、底座、移动导轨,交流伺服电机、减速器和计算机软件系统组成。

试件装在主、从动夹头之间,由计算机控制软件(或液晶显示器)发出指令,驱动松下伺服电机开始转动,通过减速器减速使夹头旋转,对试样施加扭矩。

试验机的正反加载和停车,可由计算机软件控制(或按显示屏的标志按钮)。

测力单元:通过夹头传来的力矩经传感器的处理输出,在液晶显示器和计算机上同步显示出来,根据满意度选择保存或打印。

计算机软件部分:加载过程由计算机软件控制,并进行实验方案的选择,数据处理和数据分析,实验过程的监测和实验结果的输出。

液晶显示屏:手动操作控制。

三、试样NDW31000扭转试验机的试样夹持直径在8~40mm 。

本试验使用标距L=100mm,标距部分直径d=10mm 的圆形截面标准试件。

四、实验原理很多传动零件都在扭转条件下工作。

测定扭转条件下的机械性能,对零件的设计计算和选材有实际意义。

纯扭转时,圆试样表面为纯剪应力状态(如图1)其最大剪应力和正应力绝对值相等,夹角成450,因此扭转实验可以明显区分材料的断裂方式—拉断或剪断。

如果材料的抗剪强度小于抗拉强度,破坏形式为剪断,断口应与其轴线垂直;如果材料的抗拉强度小于抗剪强度,破坏原因为拉应力。

第四章 金属扭转试验

第四章金属扭转试验在机械、石油、冶金等工程中有许多机械零部件承受扭转载荷作用的实例,如各种轴类零件(电机主轴、机床主轴、汽车传动轴)、石油钻杆等。

因此,必须测定其相关材料的扭转性能指标,为设计提供依据。

扭转试验是对圆柱形试样施加扭矩T(使试样两端承受大小相等、方向相反、作用面垂直于试样轴线的力偶),测量扭矩T及相应的扭角φ,绘制T-φ扭转曲线图,一般扭至断裂,以便测定金属材料的各项扭转力学性能指标。

圆柱形试样的扭转试验具有以下的特点:(1)用圆柱形试样进行扭转时,从试验开始直至破断,在试样的整个工作长度上塑性变形都是均匀的,试样仍保持圆柱形,横截面的大小、形状及试样工作长度几乎保持不变,没有缩颈现象。

因此,可以用扭转试验精确地测定高塑性金属材料的应力-应变关系。

(2)剪切试验只能测定材料的抗剪强度,对于高塑性材料,由于常伴随着弯曲变形而不能得到正确的结果,扭转试验则能较全面地了解材料在切应力作用下的行为。

(3)扭转应力状态较拉伸软(α=0.8),可以使低塑性材料处于韧性状态测定它们的强度和塑性。

(4)由材料力学可知,圆柱形试样在扭转试验时,试样表面的应力状态如图4-1所示,最大切应力和正应力绝对值相等,夹角成45°。

因此,扭转试验可以明显地区别材料的断裂方式:正断或切断。

这一点其他试验不能与之相比。

(5)扭转试验时,试样横截面上沿直径方向切应力和切应变的分布是不均匀的,试样表面的切应力和切应变最大。

因此,扭转试验可以灵敏地反映材料的表面缺陷。

第一节金属材料扭转时的力学性质一、扭转时切应变材料力学假设扭转时圆柱体的变形:(1)所有纵向素线都倾斜了同一角度α,圆柱体上所有矩形格子扭歪成相似平行四边形;(2)所有圆周线都围绕轴线转了一定的角度φ,而圆周线形状、长短及两圆周线间距离都未改变。

由材料力学可知:半径为r(mm)的圆柱体,在距离圆柱体轴线为ρ的一层薄壁圆筒上任一点处的切应变:dx d /ϕργρ= ()r ≤≤ρ0即:圆柱体横截面上任一点扭转时的切应变ργ与该点到轴线的距离ρ成正比,圆柱体表面的切应变最大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

横截面剪断

二、实验原理——低碳钢的扭转断口分析

2

=450

1

1 2

对于低碳钢 :

圆形截面纯剪应力状态

b b b

沿横截面剪断的

二、实验原理——铸铁扭转

Mb b= 根据弹性应力计算公式: Wn

横截面应力分布 铸铁扭转的扭矩—扭转角曲线

四、实验步骤

夹持段

4.1 试样原始尺寸测量并记录

上

在试样工作段的上中下三个截 面量取直径,每个截面垂直方向各 量一次,计算时取最小截面计算最 小抗扭截面模量。

Wn

3 d0

四、实验步骤

4.2 打开试验机和电脑电源

4.3 打开测试程序 4.4 安装待测试件 4.5 选择相应的测试方法 4.6 实验开始,并观察实验现象,直至试件破坏

二、实验原理——低碳钢的扭转

低碳钢扭转的扭矩—扭转角曲线

二、实验原理——低碳钢的扭转

G

Mn r I

max

Mn<Mp时的剪应力分布

Mn Wn

低碳钢扭转的扭矩—扭转角曲线

二、实验原理——低碳钢的扭转

根据塑性理 论τS可按下列近 似公式计算:

3 MS S= 4 Wn

实验3.2 金属材料的扭转实验

上海理工大学 机械工程学院 136室 主讲教师:

一、实验目的

– – – – – 观察并比较低碳钢(Q235)与铸铁(HT150)扭转实验现象 测定低碳钢的剪切屈服极限s和剪切强度极限b 测定铸铁的剪切强度极限 b 掌握CTT1103型扭转试验机的工作原理和操作规程 熟悉《GB/T 10128-2007 金属材料 室温扭转试验方法》

表1 性能结果数值修约间隔

扭转性能 G

结果

————

修约到

100MPa 1MPa 5MPa 10MPa 0.5%

≤200MPa

τS

、

τb

200~1000MPa >1000MPa ————

γmax

六、思考题 (P4 第1、2题)

第1题, 比较低碳钢和铸铁破坏后的断口形式, 并解释其破坏原因。 第2题, 根据拉伸、压缩和扭转三种试验结果, 综合分析低碳钢和铸铁的机械性能。 (从强度和刚度两方面综合分析)

七、下次实验预习重点

实验3.4 桥路变换实验

(机械工程学院324室)

1.附录3D

电阻应变仪的电测原理

2. 什么是等强度梁 ?

3. 应变片形式和种类及其工作原理

4.7 实验结束后取下破坏后的被测试件

(请参考过塑文件《实验3.2操作步骤》)

五、实验数据处理分析(见实验报告P3~4)

从强度、刚度、断口形状三方面来分析:

材料 低碳钢 铸铁

Ms (N· m)

Mb (N· m)

Φ ( °)

τS (MPa)

τb (MPa)

绿色部分的数据直接从测试软件上读取

五、实验数据处理分析(见实验报告P3~4)

二、实验原理——铸铁扭转断口形成

45°螺旋面断裂

二、实验原理——铸铁扭转断口分析

1 2

对于铸铁 :

b b b

圆形截面纯剪应力状态 沿45°螺旋面拉断 (沿着与σ1呈正交的方向 拉断)

三、实验仪器和试件——仪器

– CTT1103型电子扭转试验机 – 游标卡尺

Mp<Mn<Ms时的剪应力分布

低碳钢扭转的扭矩—扭转角曲线

二、实验原理——低碳钢的扭转

低碳钢扭转的扭矩—扭转角曲线

二、实验原理——低碳钢的扭转

Mn=Mb时的剪应力分布 低碳钢扭转的扭矩—扭转角曲线

3 Mb 根据塑性理论τ 可按近似公式计算: b= 4 Wn

b

二、实验原理——低碳钢的扭转断口形成