粉末冶金制品种类

粉末冶金成型教程

a) 压制前

b) 压制后

a)单向压制 )

b) 双向压制

图5-4 用石墨粉作隔层的单向压坯

图5-5 压坯密度沿高度分布图

为了改善压坯密度的不均匀性,一般采取以下措施: 为了改善压坯密度的不均匀性,一般采取以下措施: 1)减小摩擦力:模具内壁上涂抹润滑油或采用内壁更光 )减小摩擦力: 洁的模具; 洁的模具; 2)采用双向压制 以改善压坯密度分布的不均匀性 , 如图 ) 采用双向压制以改善压坯密度分布的不均匀性 以改善压坯密度分布的不均匀性, 5-5所示; 所示; 所示 3)模具设计时尽量降低高径比。 )模具设计时尽量降低高径比。 粉末的压制一般在普通机械式压力机或液压机上进行。 粉末的压制一般在普通机械式压力机或液压机上进行。 常用的压力机吨位一般为500 5000kN 500~ kN。 常用的压力机吨位一般为500~5000kN。 如图5-6为双向压制衬套的4个工步示意图。 为双向压制衬套的4个工步示意图。

粉末冶金的特点: 粉末冶金的特点: 1)某些特殊性能材料的唯一制造方法; )某些特殊性能材料的唯一制造方法; 2)可直接制出尺寸准确 , 表面光洁的零件 , 是少甚至无 ) 可直接制出尺寸准确,表面光洁的零件, 切削生产工艺; 切削生产工艺; 3)节约材料和加工工时,成本低。 节约材料和加工工时,成本低。 4)制品强度较低; )制品强度较低; 5)流动性较差,形状受限制; )流动性较差,形状受限制; 6)压制成形的压强较高,制品尺寸较小; )压制成形的压强较高,制品尺寸较小; 7)度分布不均匀: 压坯密度分布不均匀:用石墨粉作隔层的单向压制实 得到如图5 所示的压坯形状, 验,得到如图5-4所示的压坯形状,各层的厚度和形状均发 生了变化,由图5 可知在任何垂直面上, 生了变化,由图5-5可知在任何垂直面上,上层密度比下层 密度大;在水平面上, 密度大;在水平面上,接近上模冲的断面的密度分布是两 边大,中间小;而远离上模冲的截面的密度分别是中间大, 边大,中间小;而远离上模冲的截面的密度分别是中间大, 两边小。 两边小。 因为粉末体在压模内受力后向各个方向流动, 因为粉末体在压模内受力后向各个方向流动, 于是引 起垂直于压模壁的侧压力。侧压力引起摩擦力, 起垂直于压模壁的侧压力。 侧压力引起摩擦力,会使压坯 在高度方向存在明显的压力降。 在高度方向存在明显的压力降。

粉末冶金

热处理炉

粉末冶金件的显微结构通常不如传统钢件那样均匀,因此在淬火表面以下任何给定距离,烧结钢件的显微硬 度值比传统钢要分散得多。有时候试锥打在马氏体基体中分散的铁素体、残留奥氏体或珠光体的软点上或孔隙上, 测量会有很大的偏差。

Ⅱ-6粉末冶金常见缺陷:

缺陷内容

图片

原因及解决方法

每个烧结炉中第 一个部件发泡

(2)、高速压制技术

原理:高速压制采用液压冲击机,它与传统压制有许多相似之处,但关键是压制速度比传统快500~1000倍, 其压头速度高达2~30m/s,因而适用于大批量生产 特点:压制件密度提高,提高幅度在0.3g/cm3左右;压制件抗拉强度可提高20%~25%;高速压制压坯径向 弹性后效很小, 脱模力较低;高速压制的密度较均匀, 其偏差小于0.01g/cm3

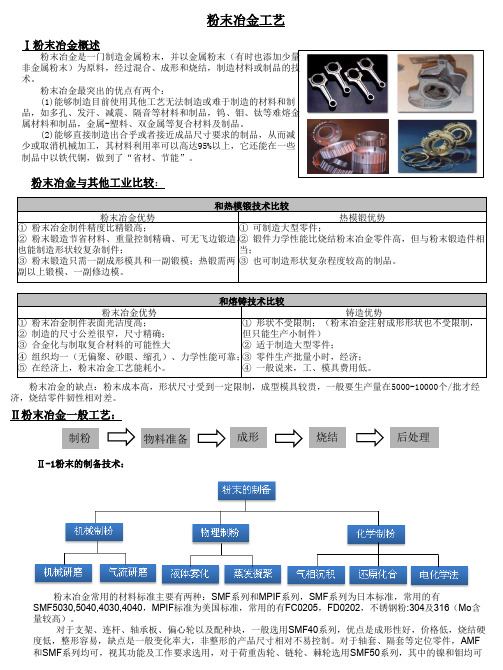

粉末冶金工艺

Ⅰ粉末冶金概述

粉末冶金是一门制造金属粉末,并以金属粉末(有时也添加少量 非金属粉末)为原料,经过混合、成形和烧结,制造材料或制品的技 术。

粉末冶金最突出的优点有两个: (1)能够制造目前使用其他工艺无法制造或难于制造的材料和制 品,如多孔、发汗、减震、隔音等材料和制品,钨、钼、钛等难熔金 属材料和制品,金属-塑料、双金属等复合材料及制品。 (2)能够直接制造出合乎或者接近成品尺寸要求的制品,从而减 少或取消机械加工,其材料利用率可以高达95%以上,它还能在一些 制品中以铁代铜,做到了“省材、节能”。

对于支架、连杆、轴承板、偏心轮以及配种块,一般选用SMF40系列,优点是成形性好,价格低,烧结硬 度低,整形容易,缺点是一般变化率大,非整形的产品尺寸相对不易控制。对于轴套、隔套等定位零件,AMF 和SMF系列均可,视其功能及工作要求选用,对于荷重齿轮、链轮、棘轮选用SMF50系列,其中的镍和钼均可

金属粉末种类

金属粉末种类金属粉末是由金属元素或合金制成的微小的颗粒状物质。

金属粉末具有高比表面积、良好的物理化学性质以及广泛的应用领域。

下面是一些常见的金属粉末种类及其特点。

1. 铝粉铝粉是一种重要的金属粉末,它具有很好的导电性、强度、耐腐蚀性和高比表面积。

铝粉可被用于制造汽车部件、电子元器件、烟花、燃料等。

2. 铜粉铜粉是另一种常见的金属粉末,性能优异,它可被用于制造电气设备、电器元器件、金属漆、照相器材和耗材、摩擦材料和熔炼等。

3. 铁粉铁粉是一种重要的金属粉末。

铁粉通常用于生产粉末冶金件、金属注塑成型件、软磁材料等。

此外,铁粉还可被用于制造电磁铁、电机、发电机、电池、控制器等。

4. 钨粉钨粉是一种优良的金属粉末。

它是一种黄色的微小颗粒,可以用于制造电子具体零件、热反应器、钨合金材料、高温热像器件等。

5. 镍粉镍粉是一种常见的金属粉末,具有高度的抗腐蚀性和耐氧化性。

镍粉通常用于制造烟花、磁性器材、光学薄膜、催化剂等。

6. 锌粉锌粉是一种具有良好的物理化学性能的金属粉末。

它可以用于制造镀锌钢板、锌合金、光学薄膜、电池等。

7. 银粉银粉是一种贵金属粉末,它具有优异的导电性、导热性和化学稳定性。

银粉可用于制造电路板、电子器件、太阳能电池、气敏材料等。

8. 钛粉9. 锆粉锆粉是一种高温稳定的金属粉末,具有良好的耐腐蚀性和机械性能。

锆粉可用于制造航空发动机部件、石油化工防腐等领域。

总之,金属粉末种类繁多,每一种都有其独特的物理化学特性和应用领域,对于不同的生产过程和应用需求,可以选择不同种类的金属粉末进行加工或应用。

铁基粉末冶金材料

铁基粉末冶金材料铁基粉末冶金材料是一种重要的金属材料,它以铁粉为主要原料,经过混合、压制、烧结等工艺制成的一种新型金属材料。

铁基粉末冶金材料具有优异的性能和广泛的应用领域,被广泛应用于汽车、机械、电子、航空航天等领域。

本文将从铁基粉末冶金材料的制备工艺、性能特点及应用领域等方面进行介绍。

一、铁基粉末冶金材料的制备工艺。

铁基粉末冶金材料的制备工艺包括原料准备、混合、压制、烧结等多个步骤。

首先,选择适当的铁粉和合金粉作为原料,然后进行粉末的干法或湿法混合,以确保各种元素均匀分布。

接下来,将混合后的粉末通过压制工艺成型,通常采用冷压或热压的方式。

最后,通过烧结工艺将粉末冶金材料加热至一定温度,使其颗粒间发生扩散和结合,形成致密的金属材料。

二、铁基粉末冶金材料的性能特点。

铁基粉末冶金材料具有许多优异的性能特点,主要包括高强度、高硬度、耐磨损、耐腐蚀等。

首先,由于其微观组织致密,具有较高的强度和硬度,能够满足各种复杂工况下的使用要求。

其次,铁基粉末冶金材料具有良好的耐磨损性能,适用于各种高磨损场合的零部件制造。

此外,铁基粉末冶金材料还具有良好的耐腐蚀性能,可用于制造耐腐蚀零部件。

三、铁基粉末冶金材料的应用领域。

铁基粉末冶金材料具有广泛的应用领域,主要应用于汽车、机械、电子、航空航天等领域。

在汽车领域,铁基粉末冶金材料常用于发动机、变速箱、转向系统等零部件的制造,以提高汽车的性能和可靠性。

在机械领域,铁基粉末冶金材料常用于制造各种高强度、耐磨损的零部件,如齿轮、轴承等。

在电子领域,铁基粉末冶金材料常用于制造电磁元件、传感器等零部件。

在航空航天领域,铁基粉末冶金材料常用于制造各种高强度、耐高温、耐腐蚀的零部件,如发动机叶片、涡轮盘等。

综上所述,铁基粉末冶金材料是一种重要的金属材料,具有优异的性能和广泛的应用领域。

随着科学技术的不断发展,铁基粉末冶金材料将在更多领域发挥其重要作用,为人类社会的发展做出更大的贡献。

粉末冶金原理简介课件

化学共沉淀法

总结词

通过化学反应使金属离子共沉淀形成均匀的金属氧化物或硫化物粉末。

详细描述

化学共沉淀法是一种制备金属粉末的方法,通过化学反应使金属离子共沉淀形成 均匀的金属氧化物或硫化物粉末。在沉淀过程中,控制溶液的pH值和浓度等条 件,使不同金属离子同时沉淀,形成成分均匀的混合物粉末。

喷雾干燥法

定义

粉末烧结是一种通过加热使粉末颗粒 间发生粘结,从而将它们转化为致由烧结和压制烧结。

烧结原理与过程

原理

烧结过程中,粉末颗粒通过表面扩散、粘性流动和塑性变形等机制相互粘结, 形成连续的固体结构。

过程

烧结过程通常包括加热、保温和冷却三个阶段,其中保温阶段是粉末颗粒粘结 的主要阶段。

能源领域

粉末冶金多孔材料可用于制造 燃料电池电极、核反应堆控制 棒等能源相关领域。

医疗器械

粉末冶金材料具有生物相容性 和耐腐蚀性,适用于医疗器械 制造,如人工关节、牙科植入

物等。

粉末冶金的发展历程

01

02

03

早期发展

粉末冶金起源于古代金属 加工技术,如青铜器时代 的铜合金制造。

20世纪发展

随着科技的发展,粉末冶 金在20世纪得到了广泛研 究和应用,涉及领域不断 扩大。

05

粉末冶金材料性能

力学性能

高强度和硬度

粉末冶金材料通过细晶强 化等手段,表现出较高的 硬度和强度,能够满足各 种复杂工况的需求。

良好的耐磨性

由于粉末冶金材料的晶粒 细小且均匀,其耐磨性优 于传统铸造和锻造材料。

抗疲劳性能

由于材料的内部结构均匀 ,可以有效抵抗疲劳裂纹 的扩展,提高零件的寿命 。

特点

粉末冶金具有能够制备传统熔炼 方法难以制备的合金、材料纯度 高、材料性能可调范围广、节能 环保等优点。

粉末冶金

低密度零件,形状可以复杂些,精度要求可以 高些;制取高密度零件时,形状和精度要求就 要受到限制

压坯中心与压力中心要求尽量重合

导致的问题:

会产生额外的弯矩,加剧导柱磨耗; 模冲配合不对称等

压机的选择

压机的选择:

1,考虑总的压制压力; 2,考虑脱模的压力; 3,考虑压机的行程; 4,其它因素:压制方式,脱模方式, 装粉方式,工作台面尺寸,生产效率, 以及安全装置等等。

3,川北公式,在低压下,对软、硬粉适用。

4,黄培云公式(双对数方程),适用范围比 较广,与实验结果较接尽。

脱模压力的计算

压坯密度分布与压制方式的关系

密度测量直观方法:分层法

ห้องสมุดไป่ตู้

密度测量直观方法:分层法

结论:

双向压 制可以 有效改 善压坯 密度的 分布

选择压制方式的依据

单向压制:当柱状 压坯S侧/ S〈K或圆柱体压坯高 径比H/D<K/4 时,采用单向压制可以满足压坯密度 分布均匀的要求(巴尔申公式)

摩擦芯杆压制:对柱状带孔压坯,

当(S侧阴+S侧芯)/S〈K或圆筒形压坯h/T<K/2时, 可采用单向压制;(h:高;T:壁厚)

当(S侧阴+S侧芯)/S>K时,如果(S侧阴+S侧芯) /2〈 S侧阴-S侧芯,可采用双向压制; (S侧阴+S侧 芯)/2〉 S侧阴-S侧芯,或圆筒压坯D内> T,需要采 用摩擦芯杆压制。

圆柱体压坯:

•高径比H/D≤1或者高壁厚比H/T ≤3:单向压制 和单向压模;

•H/D>1或者3< H/T ≤4:双向压制和双向压模;

•4< H/T ≤6:采用压制时芯杆和阴模能相对移 动的压模;

粉末冶金

粉末冶金摘要:粉末冶金是用金属粉末或金属粉末与金属粉末混合物作为原料,经过成形和烧结制造金属材料、复合材料以及各类金属制品的工艺过程。

粉末冶金法与生产陶瓷有相似的地方,因此也叫金属陶瓷法。

粉末冶金是一项新技术,但也是一项老技术。

远在纪元前3000年左右,埃及人就在一种风箱中用碳还原氧化铁得到海绵铁,经过高温锻造制成致密块,再锤打成铁的器件。

3世纪时,印度的铁匠用此种方法制造了“德里柱”,重达6.5T。

19世纪50年代出现了铂的熔炼法后,粉末冶金一度被淘汰,直到1909年库奇的电钨丝问世后,粉末冶金得到了迅速的发展。

关键词:发展,原理,前沿,应用。

概念:粉末冶金是制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。

粉末冶金法与生产陶瓷有相似的地方,均属于粉末烧结技术,因此,一系列粉末冶金新技术也可用于陶瓷材料的制备。

由于粉末冶金技术的优点,它已成为解决新材料问题的钥匙,在新材料的发展中起着举足轻重的作用。

粉末冶金包括制粉和制品。

其中制粉主要是冶金过程,和字面吻合。

而粉末冶金制品则常远远超出材料和冶金的范畴,往往是跨多学科(材料和冶金,机械和力学等)的技术。

尤其现代金属粉末3D打印,集机械工程、CAD、逆向工程技术、分层制造技术、数控技术、材料科学、激光技术于一身,使得粉末冶金制品技术成为跨更多学科的现代综合技术。

基本原理:金属和陶瓷粉末是重要的基础原材料,既可以直接分散使用,也可将其压制成形并烧结成块体材料,还可以制成膜状材料,其使用性能取决于粉末的特性,包括物理性质、化学性质、粒度和表面特征等。

随着粉末颗粒尺寸的减小,其原子数相应地减少,比表面积及表面原子数占颗粒总原子数的比例逐渐增大。

当粉末颗粒的尺寸小到某一临界值以下时,颗粒的性质就会发生突变,出现一些与大颗粒或块体材料明显不同的性质。

通常将这种粉末颗粒称为“超微粒子”。

粉末冶金材料类型

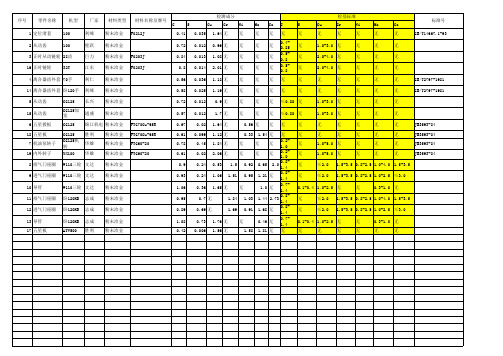

3 正时从动链轮 28齿 16 正时链轮 32T

F0203J F0203J

0.84 0.8 0.56 0.58 0.72 0.57

4 离合器齿外套 70手 14 离合器齿外套 卧120手 5 从动齿 15 从动齿 6 五星拨板 18 五星板 7 机油泵转子 19 内外转子 8 排气门座圈 9 进气门座圈 10 导管 11 排气门座圈 12 进气门座圈 13 导管 17 五星板 CG125

1.5-3.5 0.8-2.5 1.0-4.0 1.5-3.5 1.5-3.5 0.8-2.5 1.0-2.5 ≤3.0 无 无 0.3-1.0 无 无 无

0.7-1.4 0.1-0.4 1.0-2.5 无 无 无 无 无

备注

1.5-3.5 0.8-2.5 1.0-4.0 1.5-3.5 1.5-3.5 0.8-2.5 1.0-2.5 ≤3.0 无 0.3-1.0 无

1.65 无 1.84 1.69 1.76 无 1.56 无

0.7-1.4 0.1-0.4 1.0-2.5 无 ≤2.0 ≤2.0

1.44 2.73 0.8-1.4 无 1.68 无 0.46 无 1.81 无 0.8-1.4 无

序号ቤተ መጻሕፍቲ ባይዱ

零件名称 1 定位滑套 2 从动齿

机型 100 100

厂家 利峰 壁跃 巨力 江东 利仁 利峰 长兴

材料类型 粉末冶金 粉末冶金 粉末冶金 粉末冶金 粉末冶金 粉末冶金 粉末冶金 粉末冶金

材料名称及牌号 F0212J

检测成分 C 0.41 0.72 S 0.035 0.012 0.013 0.014 0.036 0.025 0.012 0.012 0.02 0.099 0.45 0.02 0.24 0.24 0.36 0.7 无 0.69 无 0.73 0.006 Cu Cr 1.64 无 0.96 无 1.08 无 2.01 无 1.18 无 1.19 无 0.9 无 1.7 无 1.64 无 1.12 无 1.84 无 2.06 无 0.53 1.06 1.5 1.51 无 1.03 0.91 无 1.58 无 无 0.92 0.95 Ni 无 无 无 无 无 无 无 无 Mo 无 无 无 无 无 无 无 无 0.56 无 0.33 Co 无 无 无 无 无 无 无 无 无 C 无 S 无 Cu 无