铝合金的锌系磷化处理

常温涂装前处理(锌系磷化) 123

前处理工艺规程一、工艺流程:除油除锈--水洗→中和--表调→磷化→水洗槽液工艺参数:1、除油除锈:以工件除完油锈为止。

2、表调:PH值≥8.0,温度:常温,时间:浸泡2-5分钟,喷淋30秒即可。

每隔2分钟上下提动工件3-5次。

3、磷化:促进剂浓度:5.0-9.0点,槽液温度:0-35℃,总酸:18-35点,游离酸:0-0.5点。

三、槽液配制(按1吨水计算)1、表调槽:(1)表调剂用量,为0.3-0.7%。

每吨水加入3-7kg。

(2)槽液配制程序:向槽中加满水、边搅拌边加入表调剂,搅拌均匀后,即为配槽完毕。

2、磷化槽:(1)每立方米槽液磷化液组份加入量为70kg,约50升。

再加入调整剂7-7.5kg搅拌均匀,再加入C组份(促进剂)加入量为每立方米槽液2升,约2.5kg在搅拌均匀即可。

(2)槽液配制程序:向槽中加入80%体积的水,再加入计算好的磷化液B组份,搅拌均匀后,测量槽液总酸、游离酸的点数,若总酸过低再向槽中补加磷化液B组份。

游离酸过高向槽中加入计算量的调整剂,每加入2kg调整剂,每立方米槽液游离酸下降1个点。

当总酸、游离酸均在要求范围之内时,向槽中加入计算量的磷化液C 组份,搅拌均匀即为配槽完毕。

槽液管理:1、表调槽液:槽液在使用过程中,由于表调剂的不断消耗,磷化膜会有普遍发粗并有发黄现象(在阳光下清楚看见亮晶晶的结晶),证明表调槽已失去活性,此时应重新配槽(见槽液配制)2、磷化槽液:槽液在使用过程中,总酸及促进剂浓度将不断下降,沉渣增多,当总酸降至工艺要求下限时,及时向槽中加入磷化液B组份。

当游离酸过高时应向槽中加入纯碱降低游离酸,每立方米槽液加入2kg调整剂,槽液的游离酸将下降1个点。

当促进剂浓度降至工艺要求之外时,应及时向槽中加入磷化液C组份,每立方米加入2.5公斤C组份,槽液促进剂点数将上升约5个点。

当槽液沉渣过多时,应及时清除沉渣。

4、注意事项(1)严禁将酸洗后的工件不经水洗直接进入表调或磷化工序。

锌系磷化作业指导书-磷化加工处理

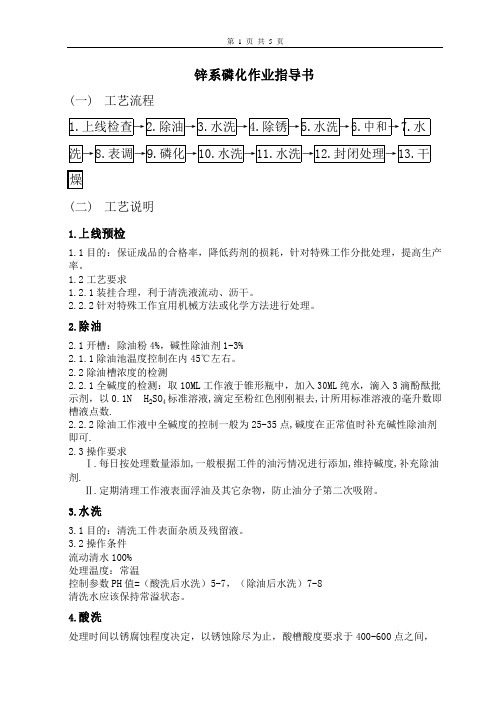

锌系磷化作业指导书(一) 工艺流程1.上线检查→2.除油→3.水洗→4.除锈→5.水洗→6.中和→7.水洗→8.表调→9.磷化→10.水洗→11.水洗→12.封闭处理→13.干燥(二) 工艺说明1.上线预检1.1目的:保证成品的合格率,降低药剂的损耗,针对特殊工作分批处理,提高生产率。

1.2工艺要求1.2.1装挂合理,利于清洗液流动、沥干。

2.2.2针对特殊工作宜用机械方法或化学方法进行处理。

2.除油2.1开槽:除油粉4%,碱性除油剂1-3%2.1.1除油池温度控制在内45℃左右。

2.2除油槽浓度的检测2.2.1全碱度的检测:取10ML工作液于锥形瓶中,加入30ML纯水,滴入3滴酚酞批示剂,以0.1N H2S O4标准溶液,滴定至粉红色刚刚裉去,计所用标准溶液的毫升数即槽液点数.2.2.2除油工作液中全碱度的控制一般为25-35点,碱度在正常值时补充碱性除油剂即可.2.3操作要求Ⅰ.每日按处理数量添加,一般根据工件的油污情况进行添加,维持碱度,补充除油剂.Ⅱ.定期清理工作液表面浮油及其它杂物,防止油分子第二次吸附。

3.水洗3.1目的:清洗工件表面杂质及残留液。

3.2操作条件流动清水100%处理温度:常温控制参数PH值=(酸洗后水洗)5-7,(除油后水洗)7-8清洗水应该保持常溢状态。

4.酸洗处理时间以锈腐蚀程度决定,以锈蚀除尽为止,酸槽酸度要求于400-600点之间,补充硫、盐酸和酸性除油剂,特殊情况下(如夹缝工件处理)使用磷酸等有机酸进行特殊处理。

酸槽酸度的检测:取10ML工作液放入100ML的容量瓶中,加水到刻度100ML摇匀,再取该溶液10ML于锥形瓶中滴入2-3滴溴酚兰批示剂,用0.1N的NaOH标准溶液滴定至黄色消失为止,计所用的标准液毫升V×10就为酸槽的点数。

(无容量瓶可直接取1ML槽液进行滴定)5.表调5.1目的5.11清除表面粗化效应,提高表面活性均一化:5.1.2增加表面活性中心,提高磷化速度;5.1.3细化晶体,提高磷化膜质量。

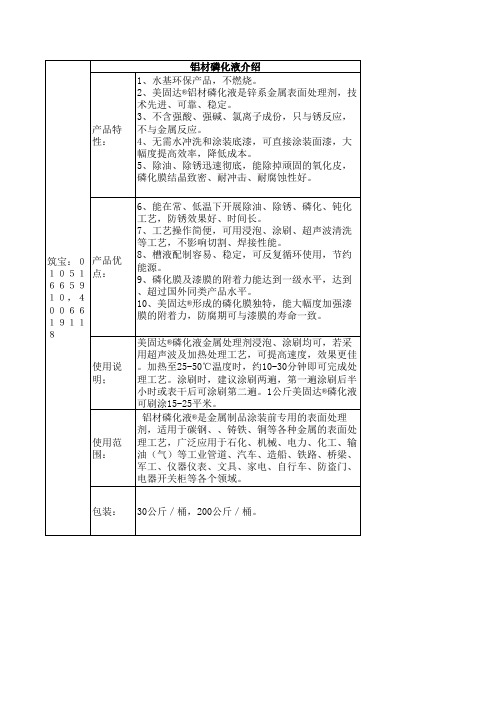

铝材磷化液介绍

筑宝:0 1051 6659 10,4 0066 1911 8

Байду номын сангаас

锌系磷化作业指导书

编写人

审核人

批准人

编写日期

审核日期

批准日期

5、再提起胶篮,将产品过清水。

6、放进表调缸1分钟,接着放进磷化缸10分钟左右。

7、将磷化的产品放进烤炉烘烤至水干即可。

注意事项:

1、产品在除油、除锈、磷化、清水过程中,要轻轻地来回摇动胶篮,以达到最佳效果。

2、每种磷化药水和除油缸的除油水要有监控记录,每天检验一次。

除油缸

除锈缸

磷化缸

胶手套

口罩

胶篮

文件名称

锌系磷化作业指导书

文件编号

WI-PY-012

版本

A

生效日期

2018.12.1

页次

1/1

工艺流程

加工要求

设备

工装夹具

备注

1、先戴好胶手套、口罩,穿好防水鞋。

2、将磷化的产品检查有无不良再放进胶篮,泡浸在水达80℃以上的除油缸里5分钟。

3、提起胶篮将产品过清水。

4、放进除油缸内除锈,将其表面的锈斑除干净即可(约5分钟)。

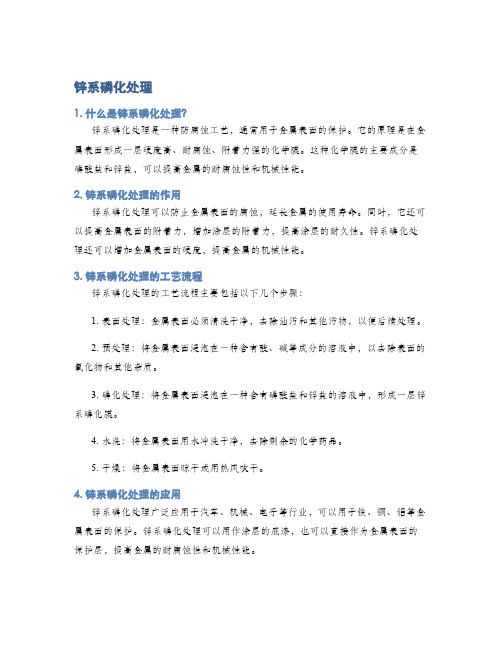

锌系磷化处理

锌系磷化处理

1. 什么是锌系磷化处理?

锌系磷化处理是一种防腐蚀工艺,通常用于金属表面的保护。

它的原理是在金属表面形成一层硬度高、耐腐蚀、附着力强的化学膜。

这种化学膜的主要成分是磷酸盐和锌盐,可以提高金属的耐腐蚀性和机械性能。

2. 锌系磷化处理的作用

锌系磷化处理可以防止金属表面的腐蚀,延长金属的使用寿命。

同时,它还可以提高金属表面的附着力,增加涂层的附着力,提高涂层的耐久性。

锌系磷化处理还可以增加金属表面的硬度,提高金属的机械性能。

3. 锌系磷化处理的工艺流程

锌系磷化处理的工艺流程主要包括以下几个步骤:

1. 表面处理:金属表面必须清洗干净,去除油污和其他污物,以便后续处理。

2. 预处理:将金属表面浸泡在一种含有酸、碱等成分的溶液中,以去除表面的氧化物和其他杂质。

3. 磷化处理:将金属表面浸泡在一种含有磷酸盐和锌盐的溶液中,形成一层锌系磷化膜。

4. 水洗:将金属表面用水冲洗干净,去除剩余的化学药品。

5. 干燥:将金属表面晾干或用热风吹干。

4. 锌系磷化处理的应用

锌系磷化处理广泛应用于汽车、机械、电子等行业,可以用于铁、铜、铝等金属表面的保护。

锌系磷化处理可以用作涂层的底漆,也可以直接作为金属表面的保护层,提高金属的耐腐蚀性和机械性能。

5. 结论

锌系磷化处理是一种有效的金属表面防腐蚀工艺,可以提高金属的耐腐蚀性和机械性能,延长金属的使用寿命。

它的工艺流程简单,应用广泛,是一种值得推广的金属表面处理方法。

五种锌合金表面处理方法

价格及其相关介绍接触器符号的详解

版权所有 禁止转载 谢谢

vpn

ty86htvv

XRD、电位一时间曲线、膜重变化等方法详细研究了促进 剂、氟化物、Mn2+,Ni2+,Zn2+,PO4;和Fe2+等对铝 材磷化过程的影响。研究表明:硝酸胍具有水溶性好, 用量低,快速成膜的

特点,是铝材磷化的有效促进剂:氟化物可促进成膜, 增加膜重,细化晶粒;Mn2+,Ni2+能明显细化晶粒,使 磷化膜均匀、致密并可以改善磷化膜外观;Zn2+浓度较 低时,不能成膜或成膜差,随着

易与有机涂层结合的表面层,以利于随后的表面。现在 很多领域都使用锌合金,所以锌合金表面处理很重要。 锌合金是加入很多的其他元素组成的合金,所以不同的 锌合金有不同的物理性和机械特性呢,这样的

锌合金表面处理也是不同的哦!锌合金经过表面处理之 后,不易收缩,熔点也是比较低的。国家要求的锌合金 表面处理的指标也很严格。四种锌合金表面处理方法是 可以符合以上的标准的呢! 不锈钢水箱

实验还发现:用葡萄糖的NaOH溶液在某些条件下进行直 流恒压电解抛光后,铝材表面反射率可以达到90%,但由 于实验还存在不稳定因素,有待进一步研究。探索了采 用直流脉冲电解抛光法在碱性条件下

抛光铝材的可行性,结果表明:采用脉冲电解抛光法可 以达到直流恒压电解抛光的整平效果,但其整平速度较 慢。3、铝及铝合金环保型化学抛光确定开发以磷酸一硫 酸为基液的环保型化学抛光新技术,该技术

Zn2+浓度增加,膜重增加;PO4含量对磷化膜重影响较大, 提高PO4。含量使磷化膜重增加。2、铝的碱性电解抛光 工艺进行了碱性抛光溶液体系的研究,比较了缓蚀剂、 粘度剂等对抛光效果的影响,

锌系磷化常见的故障及解决办法

锌系磷化常见的故障及解决办法1、工件磷化后呈有蓝斑现象:工件部分有紫蓝色点或斑原因:a.表调槽PH值过低或老化失效 b.皮膜槽促进剂过高 c.皮膜槽游离酸过低解决:a.添加表面调整剂或更新 b.调整促进剂在要求范围内 c.加皮膜剂或游离酸升值剂(磷酸)2.涂装后表面粗糙现象:工件涂装后表面不光滑原因:a.皮膜太粗、皮膜太厚 b.粉体缘故解决:a.提高酸比、降低游离酸 b解决粉体原因3.皮膜不完全现象:工件表面不完整,有间隙或有无皮膜区原因:a.脱脂不干净、工件有油斑 b.材质本身不易化成(含有Zn、Al等元素)c.表调老化,PH值过低 d.酸比太高,皮膜化成较薄解决:a.调整脱脂槽 b.认定钢材种类,尽量改善之 c.添加表调或更换表调 d.升高游离酸,调整酸比4.脱脂不干净现象:工件表面有分水、破水等现象(但镀锌、镀铝除外)烤干后有白色亮斑现象或有部分黄色亮斑原因:a.浓度低于标准浓度范围 b.浓度高于标准浓度范围c.水洗不干净,工件表面有残留脱脂液解决:a.添加脱脂剂 b.稀释脱脂槽 c.更换水洗槽5.表调失效现象:表面未达到光滑、平整,皮膜化成比较粗糙,生成不匀原因:a.表调剂老化,PH值过低 b.表调时间过短解决:a.添加表调剂或更换 b.延长表调时间6.磷化液常见问题a.全酸度过高或过低,对化成不易b.(1)促进剂过高:生成膜后工件易生锈发黄,有时呈现斑,沉淀较多,皮膜消耗量大。

(2)促进剂过低:化成不易,时间延长,工件烤干易发黄,有时呈黄斑。

C.酸比是否正常,与促进剂是否协调。

酸比高,促进剂低,反之亦然7.水痕现象:在垂直表面产生间隔断2-5mm条纹状的不均匀皮膜原因:a.材质元素不均匀 b.皮膜浓度过低 c.皮膜化成至水洗槽,间隔太大d.促进剂太低 e.表调浓度过高解决:a.认定钢材种类 b.添加皮膜剂,升高全酸度 c.调整喷嘴 d.增加促进剂e.降低表调浓度至标准范围8.粗糙斜纹现象:由于无法连续进皮膜槽或表调浓度,产生斜纹不均匀皮膜原因:a.促进剂较高 b.游离酸过高c.表调浓度过高或过低解决:a.搅动皮膜槽,使促进剂挥发降低之 b.降游离酸 c.稀释或添加表调9.痕迹现象:涂装后产生明显的痕迹原因:a.水质不良 b.干燥炉或输送带污染解决:a.水洗干净或纯水洗 b.避免后段污染10.磷化不上原因及纠正方法:a.油和锈未除净,表面不浸水。

钢铁锌系磷化常见问题及处理方法

・ 6 9・

钢铁锌系磷化常见问题及处理方法

刘 敏

( 苏州千代田精机 有限公 司, 江 苏 苏州 2 1 5 1 2 6 )

摘 要: 磷 化处理在钢铁 工业上的应 用已经有 了 g百 多年 的历 史了。在钢铁 生产行业 中起 着举足轻重的作用 , 尤其是锌 系磷, I t  ̄ g j 采 用 占有较 大的比例 , 但在磷化 生产 中经 常会遇到一些质量 问题 , 现将一些常见的 问题 和产 生的原 因及解决方法整理 归纳。 关键词 : z a化 ; 常见 问题 ; 磷化膜

1简介锌系磷化 处理 低。 锌 系磷化液 主要 成分是磷 酸二氢盐 , 如 Z n ( H2 P 0 4 ) 以及适量 的 处理方法 : ( 1 ) 调整游离酸度与总酸度的 比例 。( 2 ) 降低游 离酸 游离磷酸和加速剂等 。 加 速剂 主要起 降低磷化温度和加快磷化速度 含量 , 可加氧化锌或氢氧化锌 。 ( 3 ) 控制 酸洗过程 。 ( 4 ) 补充磷酸二氢 的作 用 。作 为化学 加速剂 用得 最多 的氧化 剂如 N O  ̄ 、 N O  ̄ 、 C 1 0  ̄ 、 盐。 ( 5 ) 加强中和水洗 。 ( 6 ) 检查喷嘴并进行清理 , 检查磷化槽沉淀量 H 0 等 。磷 化是金属与稀磷 酸或酸性磷酸盐反应 而形成磷酸盐保 ( 7 ) 提高处理温度。 护膜 的过程 。形成 的磷化 膜主体 组成 ( 钢铁 件 ) : z n ( P 0 4 ) : ・ 4 H : 0 、 2 . 7问题 : 磷化膜不完整 、 发花 、 色泽不匀 Z n 2 F e ( P 0 4 ) 2 " 4 H 0。 磷化晶粒呈树枝状 、 针状 、 孔 隙较多 。 广泛应 用于 产生原 因: ( 1 ) 除油不干净。( 2 ) 表调剂效果不佳或 已失效 。( 3 ) 涂漆前打底 、 防腐蚀 和冷加工减摩润滑 。按磷化处理温度可分 为常 磷化槽液喷淋不均匀。( 4 ) 工件表面钝 化。( 5 ) 磷化 温度低 。 温、 低温、 中温 、 高温 四类 。 常温磷化就是不加温磷化。 低温磷化一般 处理 方法 : ( 1 ) 强 脱脂或更 换脱脂剂 。( 2 ) 更换 或补充表调 剂 。 处理温度 3 5 ~5 5 ℃。中温磷化一般 6 0 —7 5 %。高温磷化一般大 于 ( 3 ) 检查并 调整 喷嘴 。( 4 ) 加强 酸洗或喷砂 。( 5 ) 提高磷化温度 。 8 0  ̄ C 。温度划分法本身并不严格 , 有时还有亚 中温 、 亚高温之法 , 随 2 . 8问题 : 磷化膜结晶粗 各人 的意愿 而定 ,但 一般还是遵循上述 划分法 。本文所 述均是在 产生原 因: ( 1 ) 促进剂不 足。( 2 ) 总酸度偏 高。( 3 ) 钢表面过度腐 3 5~5 5  ̄ C 条件下 , 浸渍法锌系磷化的总结。 蚀 。( 4 ) 表 面调整效果降低。 2锌 系磷化 的常见 问题及处理方法 处理方法 : ( 1 ) 添加促进 剂到适 当的范 围。( 2 ) 添加 中和剂 , 降低 2 . 1问题 : 涂装后表面粗糙 , 不光滑 总酸度 。( 3 ) 对 钢表 面进行喷砂或打磨除掉腐蚀层 。( 4 ) 添加表表 面 产生原 因 : ( 1 ) 皮膜太粗 、 太厚 。( 2 ) 磷化膜结 晶粗大 、 疏松 、 多 调整剂到适合的范围境内。 孔 。( 3 ) 前处理不彻底 。 2 . 9问题 : 磷化膜干燥后表 面有 白色粉末 处理方 法 : ( 1 ) 提 高亚铁离 子的含量 , 如补 充磷酸二 氢铁, 加入 产生原因 : ( 1 ) 槽液含渣量过大 。( 2 ) 酸 比太高 。( 3 ) 处理温 度过 磷酸等 。( 2 ) 提 高游离酸度, 提高槽液温度 。( 3 ) 加强前处理 。 高。 ( 4 ) 工件 表面氧化物未除净 。 ( 5 ) 溶液氧化剂含量过 高, 总酸度过 2 . 2问题 : 工件部分有紫蓝 色点或斑 高。 处理方法 : ( 1 ) 清除槽底残渣 , 并定期翻渣 , 过滤。( 2 ) 补加磷化 产生原 因 : ( 1 ) 表调剂 的 P H值不 在工 艺范 围。( 2 ) 磷化槽液 的 锌离子含量不足。( 3 ) 磷化槽液 的促进剂含量不够 。( 4 ) 皮膜槽游离 剂 。 ( 3 ) 降低磷化处理 温度 。 ( 4 ) 加强酸洗并充分水洗 。 ( 5 ) 停加 氧化 酸过低 。 剂, 调整酸 的比值 。 3 结 论 处理方法 : ( 1 ) 调节表 调剂 的 P H值 到规定 的工艺范 围内。( 2 ) 锌 系磷化处理 因磷化液 的组 成不 同会 略有 差别 , 但根本原 因却 添加磷化液 。( 3 ) 调整促进剂在要求范 围内。( 4 ) 加皮膜剂 或游离酸 是大相 径庭 的 , 合 适的酸度 , 合适 的温度 , 合适 的促进剂 , 值得 注意 升值剂 ( 磷 酸) 。 的是 , 促进剂 因为是氧化物 , 消耗较快 , 在加液 时, 一定要采取充分 2 _ 3问题 : 工件整体或局部无磷化膜 , 有时发 蓝或有空 白片 产生原 因 : ( 1 ) 工件表 面有硬化层 。( 2 ) 总酸度 不够 , 游离酸太 稀 释后 均匀洒人槽液 的方法 , 千 万不可直接倒人槽液 中 , 这样会使 迅速形成结晶沉淀 , 不仅无法起到效果 , 还会适得其 低。 ( 3 ) 处理温度低。( 4 ) 脱脂不净或磷化时 间偏短。( 5 ) 工件表 面聚 槽液局部反应 , 反。 在生产过程中 , 经常是多种原因同时存在 的, 遇到 问题应该深入 齐氢气 。( 6 ) 磷 化槽 液比例失调 , 如P 2 0 含量过低 。 尽可能的找出所有 的原 因, 逐一解决 。 才能尽快彻底 的消除不 处理方 法 : ( 1 ) 改进加 工方法或用酸洗 、 喷砂去 除硬化层 , 达 到 分析 , 表面处理要求 。 ( 2 ) 补加磷化剂 。 ( 3 ) 升高磷化槽液温度 。 ( 4 ) 加强脱 良现象 , 得 到优 良的 产 品 。 参 考 文 献 脂或延长磷化时 间。( 5 ) 翻动工件或改变工件位置 。( 6 ) 调整或更换

钢铁材料锌系磷化前处理工艺

电泳磷化前处理工艺一、工艺流程:除油除锈→水洗→表调→磷化→水洗二、工艺参数:1. 除油除锈配槽:BW-500P磷酸快速酸洗净洗剂浓度:2.5%,磷酸浓度:10%处理时间:15-30分钟(视油锈,酸浓度和温度而定,时间长短以油锈除净为准)处理温度:0-35℃3.水洗控制PH值:7.5-8.5,用纯碱调整,时间1-2分钟4.表调表调剂浓度: 3‰,PH值:7.5-8.5时间:2-3分钟5.磷化BW-205电泳专用磷化液配槽浓度:6.7%;促进剂配槽浓度:3‰磷化时间:20分钟左右(温度低时可适当延长处理时间)磷化温度:10-35℃9. 水洗控制PH值>6.0, 时间1-2分钟三、操作及注意事项1. 上述工艺中考虑到场地受限,省掉一个中和水洗槽,所以酸洗后的水洗应经常补加纯碱保持PH值为8.0-8.5,如果水洗为酸性,表调剂很快会失效。

2. 除油剂内浸泡7-8分钟后,应提起工件,排出反应产生的气体和积聚的空气,尽量保证工件每个地方都能处理干净。

3. 除锈要彻底,如果除锈时间过长应考虑补加磷酸和BW-500P或者加热。

4. 如果发现零件表面除油不干净,而且除油除锈槽表面有油花,应考虑补加少量BW-500C酸性除油剂。

5. 表调液PH值低于7.0时补加,如发现表调液很脏或较粘稠时更换。

6. 磷化液的维护及操作①每天磷化前应将磷化液搅均匀,测定促进剂含量和PH值,冬天促进剂引发点(10ml玻璃发酵管测定)2.5-3.0cm,夏天2.0-2.5cm,PH值为2.5-3.0,如果超出上述范围,必须调整,并搅拌均匀。

②一般情况下磷化液和促进剂的用量比为,7-9:1。

③补加磷化液时,应采取“多次补加,每次少量”的原则,一次补加量不应超过30kg,工作量大时可上午和下午各补一次,同时测定促进剂含量。

④促进剂加入过多,磷化液易产生沉淀,磷化膜层表面有白灰,严重时,磷化后表面发彩,无灰色膜层,附着力降低;促进剂加入量过少,磷化反应速度慢,磷化后易生锈。

锌系磷化液的配方

锌系磷化液的配方

锌系磷化液是一种用于金属表面处理的化学溶液,主要用于磷化处理。

磷化是一种将金属表面转化为磷酸盐膜的处理方法,这种磷酸盐膜可以提高金属表面的耐腐蚀性、附着力和润滑性。

以下是一种常见的锌系磷化液配方:

- 氧化锌:10-30g/L

- 磷酸:20-50ml/L

- 硝酸锌:5-15g/L

- 碳酸铜:0.5-2g/L

- 氟化钠:0.5-2g/L

- 硝酸镍:0.5-2g/L

- 柠檬酸:1-5g/L

- 添加剂:适量

需要注意的是,磷化液的配方可能因不同的应用和要求而有所不同。

以上配方仅供参考,实际配方应根据具体情况进行调整和优化。

在使用磷化液时,应遵循相关的安全操作规程,并在合适的环境下进行处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(3)酸蚀光亮由于铝合金中舍有Cu、Mn、Fe、Ni 等元素,不溶于碱溶液,因此碱蚀后,铝合金基体表面 将残留一层黑灰色的污膜,必须用酸性溶液除去,以利 于磷化膜在铝合金基体表面上生成。酸蚀液组成为 12∥L的HNO,,常温,时问0.5~l rain。

(4)磷化基础液组成:35—37 g/L H3PO。(85%,

嚣

由图1可知:随着溶液中NaF含量的增加,膜承迅

《

速增加。试验表明,NaF含量太高()2.4 g/L)时,会引 起铝合金过度腐蚀,形成的磷化膜疏松,表而易挂灰; NaF含量太低(<Q9 g/L)时,铝合金基体表面腐蚀慢, 磷化膜不易形成,适合的NaF含量为l,5—2.2 g/L。 2.2酸比的影响

酸比是总酸度(TA)与游离酸(FA)的比值。游离 酸度和总酸度之比决定了溶液的pH值,而磷化液pH 值的大小又直接影响着磷化膜的质量“o;总酸度(TA) 提高,成膜离子浓度就大,成膜越容易,但过高会使沉 渣量增加;而总酸度(1’A)过小,磷化膜过薄或形不成 完整的膜。游离酸度(FA)过大,对铝合金基体表面的 腐蚀过多,将产生大量氢气泡或成膜离子浓度过低,膜 的生长速度缓慢,结晶粗大,疏松多孔;游离酸度(FA) 过小,对铝合金基体表面的氧化膜和基体的腐蚀溶解

2.4磷化添加剂的影响

体的生长。整个磷化槽中溶液的浓度高低,主要是游

本试验选用硝酸镍作为添加剂,是因为镍的电位 离磷酸及金属离子的浓度对形核的多少、晶体生长的

表1添加剂(硝酸镍)对磷化膜的外观及耐蚀性的影响

硝酸镍含量/g·1.q

0

2

4

6

8

10

兰!!生盛煎堕型尘

墅

!!!

!堂

!!!

!:!

!ii

料的类似,成膜速度和膜重受多种因素影响,其中主要

酸盐转化膜》进行硫酸铜点滴试验,结果见表1。

图5为试样在磷化基础液中添加2.2 g/LNaF,处

Fig 4

处理温度,℃ 图4处理温度对磷化膜膜重的影响 Effect oftreatment lemperature on the phosphatlzed

coating weigll‘

理时间为10 min,处理温度为55℃时的扫描电镜照 片,其中网5a为未添加硝酸镍,图5b添加了8 g/L的 硝酸镍。从磷化过程来讲,只要在固相-液相界面微区 内满足离子积大于溶度积的条件便有晶核的产生与晶

鼍 蔷

毯

都困难,磷化膜难咀形成”1。磷化液酸比大小对磷化 膜膜重的影响如图2所示,该图是铝合金(LYl2)试样 在处理温度为55℃,处理时间为10 min时的结果。

々 E

窜 删 醚

醮比(1FA/F A) 圈2酸比对磷化膜膜重的影响 Fig.2 Effect of acid ratio Oil the phosphatized coating weight

铝合金的锌系磷化处理

张圣麟112,张明明‘,陈华辉2

(1.河南师范大学化学与环境科学学院,河南新乡453002;2.中国矿业大学机电与信息工程学院,北京to0083)

摘要:以LYl2铝合金为试样,讨论了腐蚀加速剂、酸比、磷化温度、磷化时间、磷化添加剂对铝合金磷化的影响,

得出了相应的最佳工艺参数。铝合金磷化反应机理与钢铁材料的类似,其重要条件之一就是其表面:铝合金;磷化;工艺参数 中图分类号:TGl74.4 文献标识码:A

文章编号:0254.6051(2007)11-0062-03

Zinc Phosphatization of Aluminum Alloy

ZHANG Sheng.1inl 2。ZHANG Ming—ruin91,CHEN Hua.hui2 (1.Chemistry&Environmental Science College,He’nail Normal University,Xinxiang He’nail453007,China;

2.School of Mechanical,Electronic and Information Engineering,China University of

Mining&Technology,Beijing 100083,China) Abstract:The effects ofthe corrosive accelerator,acid ratio,phosphafizing temperature,phosphatizing time and the addi—

fives on zinc phosphatization of aluminum alloy were investigated.The optimum phosphatizing parameters for LYl2 alumi_ nunl alloy were obtained.The phosphatizing reactive meehamsm of alunfinum alley is similar to that of steel process,and an important condition is that the surface of aluminum alloy can be moderately eroded by acidic fluoride.

62

《金属热处理》2007年第32卷第11期

万方数据

体积分数),10—12 g/LHN03、80—84∥L NaH2P04· H,0、8—10 g/L ZnO。所用药品均为工业纯。

2试验结果与讨论

2.1腐蚀加速剂NaF对磷化的影响 若要在金属材料基体表面上形成磷化膜,其重要

条件之一就是其表面能被磷化液适度腐蚀。对于铝合 金来说,最重要的腐蚀剂是酸性氟化物,特别是游离的 F。“。在试验中发现,若磷化液中不含氟化物时,铝 合金(LYl2)基体表面上不能或仅能形成很薄的一层 磷化膜(<0.3 g/tIl2);F一的作用在于加速铝合金基体 膳蚀及其表面上氧化膜的溶解,使其表面呈现有利于 磷酸盐晶体形核的活性区,有利于磷化膜的形成,同时 还由于F一具有很大的电负性,极易以共价键的形式与 H一结合成氢氟酸,当磷化液中的游离酸度下降时,它 能够将H+释放出来,即H++F一一HF,使磷化液的 pH值保持稳定,便于磷化过程的操作与控制;另外, F一还能与A1形成络合离子,达到减少沉渣的目的。 本实验选用NaF作为铝合金腐蚀剂,NaF对磷化过程 的影响见图1,该图是铝合金试样在处理温度为55 ℃,处理时间为10 min对的结果。

LYl2合金基体表面磷化膜膜重随处理时间的变 化见图3,这是LYl2合金试样在处理温度为55℃, NaF浓度为2.2 g/L,酸比为25条件下得到的结果。

NaF浓度,g L

图I NaF浓度对磷化膜膜重的影响

鼍

ng.1 Effect of NaF eoncentratlon on Ihe phosptkatized coating weight

人们寻求的一种替代方法,铝合金表面磷化膜的形成L HNO。6 g/L H,PO。、混合表面活性剂1.5∥L,常温,

机理与钢铁磷化膜的形成机理类似”l,但铝合金在一

时间1。3 mi。。

般的磷化液中成膜比较困难,这是网为磷化液中的氧 化剂钝化了铝合金表面,使铝合金的腐蚀受到阻碍·导 致磷化膜不易形成。本文以LYl2合金为试样,从腐

来,铝合金的铬磷化处理所形成的磷化膜膜重较 磷化(浸渍方式)一水洗(自来水)一干燥—称重。

轻”o,有时难以满足一些涂装工艺的要求,同时铬酸

(1)脱脂、除锈本试验采用酸性除油,目的是去

(盐)对人体具有致癌作用,并会造成环境污染,在一

除铝合会试样表面上的油污及锈蚀,以利于磷化膜的

些地区,国家有关部门已限制或禁止使用。铝磷化是 形成,提高磷化膜与基体的结合力,其溶液组成:14 g/

磷化膜或不完整或品粒粗大。

(4)温度低于40℃时成膜速度很慢,50℃以上成

膜速度迅速增加,但当温度超过60℃后,成膜速度增 加速率变缓。

(5)在一定的时间范围内,随反应时间的延长,磷

化膜的膜重也逐渐增加。

Key words:aluminum alloy;phosphatization;process parameters

由于铝合金密度小,比强度大,近年来在各行业得 数,%)为:3.8—3,9Cu、1.2~1.8Mg、0.3~0.9Mn、

到广泛应用。铝合金是一种活性较大的金属材料,为0.5Fe、0.5Si、0.3Zn、0,1Ni、0.15Ti、AI余量。试样尺

《台属热处理}2007年第32卷第1l期

63

万方数据

比铝的电位正,它与磷化液中的酸反应比铝要慢,析氢

较少,极化作用弱,有利于消除铝合金表面由于脱脂除

'

锈等造成的表面不均匀性,增加磷化膜晶核数目,起到

E

P

细化晶粒、减少磷化膜孔隙率、提高其耐蚀性的作用。

栅

趟

磷化膜耐蚀性检验参照GB/T 11376--1997(金属的磷

2AI+。2N。aOH+2H,O=2NaA‘lO,;3H,

碱蚀时应严格控制碱蚀液的浓度、处理温度和时 间,以防止过腐蚀。碱蚀液组成:30 g/L NaOH、20∥L Na2CO,,温度50一60℃,时|日J0.5—1 min。

作者简介:张圣麟(1960.03--),男,河南新乡人,高级工程师, 在读博士,主要从事金属材料表面改性研究,已发表论文30余 篇。联系电话:13069391507 E-mail:z3lhnxx@yahoo.c0‰cn 基金项目:河南省科技攻关研究项甘(0424240074);河南省自 然科学研究项目(200460178) 收稿日期:2007-04-12

了改善和提高其表面特性,往往需要进行表面转化处

寸为30 mm×50 Innl x 1.5 him。

理,以增加铝合金与涂层的结合力及涂层的耐腐蚀性 1.2工艺过程及条件