开关电源成品检验判定标准

开关电源检验规范标准

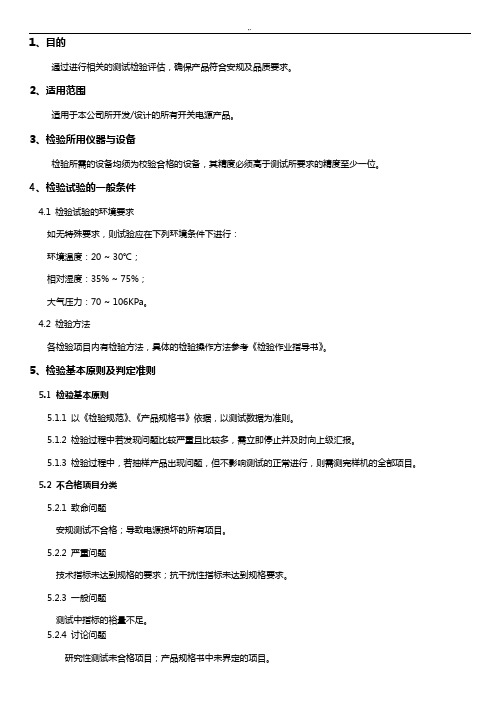

1、目的通过进行相关的测试检验评估,确保产品符合安规及品质要求。

2、适用范围适用于本公司所开发/设计的所有开关电源产品。

3、检验所用仪器与设备检验所需的设备均须为校验合格的设备,其精度必须高于测试所要求的精度至少一位。

4、检验试验的一般条件4.1 检验试验的环境要求如无特殊要求,则试验应在下列环境条件下进行:环境温度:20 ~ 30℃;相对湿度:35% ~ 75%;大气压力:70 ~ 106KPa。

4.2 检验方法各检验项目内有检验方法,具体的检验操作方法参考《检验作业指导书》。

5、检验基本原则及判定准则5.1 检验基本原则5.1.1 以《检验规范》、《产品规格书》依据,以测试数据为准则。

5.1.2 检验过程中若发现问题比较严重且比较多,需立即停止并及时向上级汇报。

5.1.3 检验过程中,若抽样产品出现问题,但不影响测试的正常进行,则需测完样机的全部项目。

5.2 不合格项目分类5.2.1 致命问题安规测试不合格;导致电源损坏的所有项目。

5.2.2 严重问题技术指标未达到规格的要求;抗干扰性指标未达到规格要求。

5.2.3 一般问题测试中指标的裕量不足。

5.2.4 讨论问题研究性测试未合格项目;产品规格书中未界定的项目。

6、检验试验项目说明:以下检验方法,参照IEC、GB、CE、UL等标准的通用检验方法;检验项目以产品规格书规定的为准,产品规格书有要求的项目为必检项目,产品规格书未要求的项目可不检验;检验条件如果产品规格书有规定,则以产品规格书为准;当客户对检验项目和检验方法等有特别要求时,以客户的要求为准。

输入全电压范围是指输入由最低输入电压到最高输入电压连续调节,但数据只需记录最低输入电压,额定输入电压,最高输入电压的情况。

输出全负载范围是指输出负载由最小负载到额定负载连续调节,但数据只需记录最小负载,半载,额定负载的情况。

高温低温分别指产品的工作温度或存储温度的上限和下限。

输入电源的频率要求为最小输入电压时47Hz(当设备能力达不到47 Hz时按设备能达到的最小频率输入)、最大输入电压时63Hz、额定高电压输入时为50 Hz、额定低电压输入时为60 Hz。

开关电源成品检验规范

PCB的铜箔应无气泡,直径≤2mm可接受3个;

MIN

各焊接线应按规定的位置进行焊接,应无焊反、焊错、假焊等;

MAJ

锁螺丝后不得引起被锁物变形、破裂;

MAJ

其它

特殊作业的符合与良好性依照生产通知单、客户特别要求进行检验判定;

生产通知单客户特别要求

MAJ:主要缺点;MIN:次要缺点;CRI:严重缺点;

以上项目要求全检,全部合格则判为合格,不合格则返工或返修;必要时,到外协

厂对零部件进行现场检查;

1.主题内容及适用范围

本标准根据相应的国家标准而制定,适合于开关电源的确认检验规程;

2.引用标准

GB4943-2001; GB9254-2008;

3.检验项目及要求:

如下表:

产品名称

认证依据标准

试验项目

确认检验

一次/2年

电源端子传导骚扰

一次/两年

电信端口传导共模骚扰

30M--1GHz辐射骚扰

1GHz以上辐射骚扰

谐波电流

4.以上检验项目由有能力的检测机构进行检验,并提供确认检验报告;

核准审核制订

成品QA按照工作指引和相关标准,执行MIL-STD-105EII级一次正常抽样检验,根据AQL严重缺陷=0,主要缺陷=,次要缺陷=对组批成品进行检测判定,并对每一订单抽取2PCS成品作拆机检查:作业的工艺\主要材料的外观与组合应符合要求,且在成品检验报告上记录抽检结果

QA对经过测试检验的批量产品做相应的标识,以追踪并管制该批产品的品质状况;

开关电源

GB4943-2001

标记与说明

一次/年

电气结构检查

一次/年

接触电流

一次/年

抗电强度、

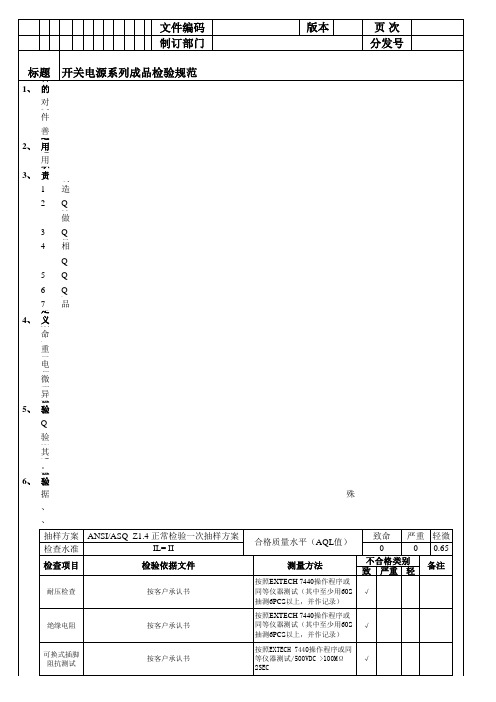

开关电源系列成品检验规范

√

胶壳、胶壳铭牌外观标准

不能有生锈、未打到位、滑牙、表面打 花 胶壳表面及缝隙不能有破损、开裂、露 破损、开裂 铜、不能看到内部元件 螺丝 顶白 气纹 数目>2 面积>1.5mm2 间距<30mm 数目>2 S>4mm 间距<100mm

2

√ √ √ √ √ √ √ √

杂质、料花 、冷胶、混 数目>2 面积>0.4mm2 间距<30mm 色 1、在正常光线下,光度为40W100W的光照下,人眼与被检查 物体的距离为30cm,时间≤5秒 容易抹去,造成污染 2、厚薄规 油渍、污渍 不易抹去,如果:数目>2 面积> 3、角度尺 0.2mm2 间距<100mm或数目>2 长度> 3、游标卡尺 5mm 宽度>0.2mm 深度>0.1mm 4、目视 数目>2 长度>4mm 宽度>0.2mm 深 5、透明胶片黑点标准量片 划伤 度>0.1mm 6、色板比对卡 7、胶壳缝隙检查须用手搬上下 2 缩水 数目>2 面积>6mm 深度>0.2mm 胶壳,胶壳是否有开裂不良 数目>2 长度>5mm 宽度>0.2mm 深 夹水纹 度>0.1mm 原始色板(样本)比,单向超过二个色差 颜色 (与样本比不能超过上、下限) 黑点 数目≥2 面积>0.4mm2 间距<30mm 光泽、阴影 数目>2 面积>1mm2 间距<30mm 深度>0.2mm可加工消除(含插脚之披峰) 披峰 任何锋利或对人体造成伤害的披峰 √

产品 外观检查

√ √ √ √ √ √

文件编码 制订部门 标题 开关电源系列成品检验规范

检查项目 检验依据文件

披伤、超声 长度>4mm 宽度>0.2mm 深度>0.2mm 波烫伤 面积>3mm2 胶壳咕咂位 没有加R角,厚度不在3.0mm±0.3mm 离隙(间隙) 宽度>0.3mm 面壳大于底壳,边缘宽度>0.35mm 角位 >0.5mm或底壳大于面壳,边缘宽度> 0.2mm 角位>0.4mm 底壳大于面壳或面壳大于底壳四周及角 位>0.5mm

开关电源系列成品检验规范

√

试验项目

试验要求

测量方法

抽样频次/数量 判定结果

产品解剖检查

检查产品内部结构的电子元件和所用 材料要符合客户承认书要求

目视

1Lot/ n=1pc

AC=0

跌落试验

按客户承认书要求

按产品试验规范(文件编码:E0-3375)要求执行

1Lot/ n=3pcs

AC=0 AC=0 AC=0

AC-0

文件编码 制订部门 标题 开关电源系列成品检验规范

数目>1

错贴、漏贴或位置贴错

1、在正常光线下,光度为40W-

铭牌

铭牌面边翘起,逾越铭牌张贴范围或铭牌 100W的光照下,人眼与被检查

与边缘的间隙宽度>0.3mm

物体的距离为30cm,时间≤5秒

铭牌字唛残 缺

数目>2

宽度>0.1mm

2、厚薄规 3、角度尺

铭牌颜色 与样品比对>2个色差

3、游标卡尺

4、目视

带颜色导线排列顺序与SPEC不一样

5、透明胶片黑点标准量片 6、色板比对卡

AC输入插头的外观标准

√ √ √ √

√ √

√ √ √ √

√

√ √ √ √

√ √

√ √

√ √

√ √

备注

电镀不良 (含DC 头)

光泽度

露出底金属,电镀层起泡、氧化、脱落 、黄斑等不良

AC、DC插头光亮,不应有发黑,符合 SAEAC要求

铭牌字体粗 细、黑点、 杂质、油污

黑点数目>2 >1

面积>0.1mm2或油污 数目

5、透明胶片黑点标准量片 6、色板比对卡

印字

漏印、错印、印字后毛边模糊无法辨认 、印字歪斜角度≥30 ;印字内容与规格 要求不一致

开关电源成品检验规范

包装多装、少装

包装材料/方法与要求不符

包装检查 漏贴OQC合格标签和环保标签

1、扫描仪 2、目视

外箱标识与出货单不符

所有外箱条形码按AQL作抽样扫描确认,扫描 内容须与实际内容符合

√ √

√

√ √ √ √ √ √ √ √ √ √

√ √ √

球压试验

样品承认书

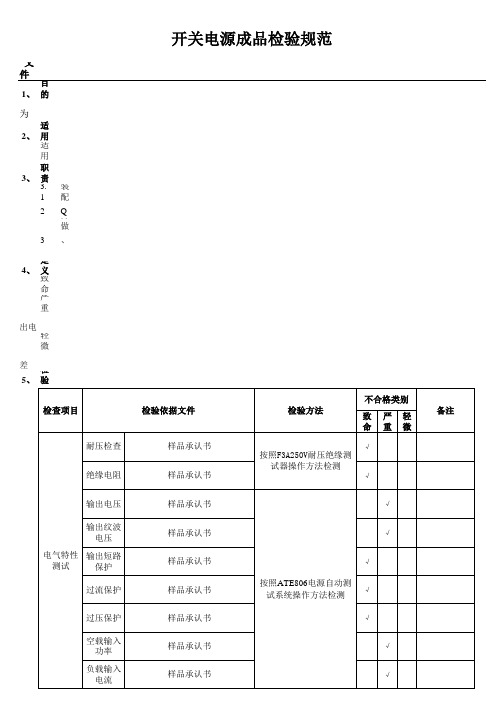

开关电源成品检验规范

文 件

目 1、 的

为 适

2、 用 适 用 职

3、 责 3. 装 13. 配 O 2 Q并 3. 做 QE 3、

定 4、 义

致 命 严 重

出电 轻 微

差检 5、 验

检查项目

检验依据文件

耐压检查 绝缘电阻

样品承认书 样品承认书

检验方法

不合格类别

致 严轻 命 重微

√

按照F3A250V耐压绝缘测

电源线破皮、污损、烫伤、露铜 等

线材规格与规格书不一致 电源线与

插脚 插脚类型不符合安规标准

插脚电镀部份起泡、氧化、露底 等

落地测试有异物,即敲击后有异 物

产品内异 物检查

异物

落地后有异物,异物为金属物 1、摇动产品本体,距离 耳边6cm内换动听声音判

落地后有异物,异物为非金属物 定其内有无异物或松动 直径>4×0.5mm2

6.2 判定为不合格,OQC通知生产部进行返工,返工后重新检查

7.表《格 成 《 O《 产

制定:仵帅

审核:

批准:

上下壳装配段差≥0.3mm间隙≥ 0.2mm

铭牌内容需与规格要求一致

√ √ √

产品外观 检查

铭牌

不可漏贴、错贴或贴的位置不对

2开关插座成品外观检验标准

2开关插座成品外观检验标准

一、整体外观

1.外壳:应无明显破损、裂纹、毛刺等缺陷,颜色应均匀一致。

2.按钮和插孔:应牢固且没有松动现象,插孔内应无杂质。

3.插头:应平整,无变形、崩边等现象,插头与插孔应匹配度良好。

二、标识和标志

1.标志:产品上应有生产厂商名称、型号、规格、生产日期等必要标志。

2.标识:产品上应有CE、ROHS等认证标识,符合相关的安全标准。

三、接触件部分

1.电极和触头:应无明显变形、磨损、断裂等,触头上应无明显磨痕。

2.触电保护:应符合相关的安全标准,无明显漏电现象。

四、开关和插孔

1.开关操作:开关应具有良好的弹性和阻尼,无卡死、松动等现象。

2.插孔弹性:插孔应具有适当的弹性,能够牢固握住插头,无过紧或

过松的现象。

五、绝缘和耐压性能

1.绝缘电阻:应符合相关的安全标准,通常要求绝缘电阻大于50MΩ。

2.耐压性能:插座应能够承受额定电压,在正常工作条件下无放电、击穿等现象。

六、配线盒和线材

1.配线盒:应无变形、裂纹、毛刺等缺陷,固定螺丝应紧固可靠。

2.线材:应符合相关的安全标准,无明显破损和磨损现象,绝缘层应完整无裂纹。

七、其他检验

1.功能性测试:检验插座的开关、插孔是否正常工作,无接触不良、断路或短路等问题。

2.产品包装:检查产品包装是否完好,是否与产品型号和规格一致。

最后,应根据产品的实际特点和使用要求,制定具体的检验项目和标准,以确保产品的质量和安全性。

以上仅为参考,具体的检验标准应根据实际情况进行制定。

开关电源检验作业指导书

√

11

电源适应能力

在电压187-242 V、频率50±1Hz的条件下正常工作

厂家保证

√

12

电磁兼容性

无线电骚扰限值应符合GB 9254、抗扰度限值应符合GB/T 17618、谐波电流应符合GB 17625.1规定的要求

厂家保证

√

13

噪声

工作时噪声应低于45dB

厂家保证

√

14

工作温度

在0-55℃条件下正常工作

7.

7.1.XXX-QR-ZJ004《主要部件检验记录》

厂家保证

√

15

工作湿度

在20%-90%条件下正常工作

厂家保证

√

16

可靠性

平均故障间隔时间≥4000h

厂家保证

√

17

标志

电压输出标识和认证检验标志清晰

目测

√

18

包装

纸盒塑封包装,无破损

目测

√

6.

6.1XXX-WI-ZJ012《原材料检验作业指导书》

6.2.XXX-WI-ZJ007《主要部件检验作业指导书》

WI作业指导书

主题:开关电源检验作业指导书

编号

版本/修改状态

B/1

制/修订日期

页数

编制人

审核人

批准人

1.

1.1.规范检验流程,保证产品质量

2.

2.1.本作业指导书适用于开关电源的检验工作

3.

3.1开关电源

4.

4.1.耐压仪、万用表

5.

5.1开关电源检验标准

序号

检验项目

验收标准

验收方法

A

B

C

1

开关电源检测标准

输入浪涌电流(1).测试目的:确保产品在接通电源时,交流回路最大瞬时电流值在标准范围内。

(2).测试条件:a.输入电压为额定输入最大电压,输出为满载状态,测试产品在常温下放置4H以上。

b.测试示意图为:图1c.在交流输入回路中串入无感电阻R0 (R0=Ω),用示波器测量R0在加电峰值时的波形,计算出启动冲击电流,重复测量时必须对电路中储能器件进行放电和热敏电阻冷却后再做测量。

(3). 测试后检验:a.输入冲击电流最大值应小于50倍输入电流的额定值,或由型号产品标准规定。

(4). 备注:A. 检测员严格按照本作业指引进行检验,并作好相关记录,记录表见《综合电气性能测试报告A》。

B. 在测试时失败或异常,速联系品管负责人或相关人员。

输出电压、输入功率、输入功率因素、工作效率(1).测试目的:确保产品的输出电压、输入功率、输入功率因素、工作效率在标准范围内。

(2).测试条件:a.输入电压在额定输入电压范围内变化,一般记录三个点上的数据,即最低输入电压、标称输入电压和最高输入电压。

b.输出为额定负载或空载状态,产品在常温下进行测试。

c.测试示意图为:图2(3). 测试后检验:a.输出电压在额定值的±5%范围内,或由型号产品标准规定。

b.功率因数:不带PFC最小值应大于,带无源PFC最小值应大于,带有源PFC最小值应大于,或由型号产品标准规定。

c.效率:输出总功率与输入总功率之比。

输出电压≤5V η≥65% ;5V<输出电压<12V η≥70%;输出电压≥12V η≥75% ;或由型号产品标准规定。

(4). 备注:A. 检测员严格按照本作业指引进行检验,并作好相关记录,记录表见《综合电气性能测试报告A》。

B. 在测试时失败或异常,速联系品管负责人或相关人员。

输出电压纹波及噪声(1).测试目的:确保产品的输出电压纹波及噪声在标准范围内。

(2).测试条件:a.输入电压在额定输入电压范围内变化,一般记录三个点上的数据,即最低输入电压、标称输入电压和最高输入电压。

(完整版)开关电源检测标准

2 产品机械性能 ................................................................ 15 2.1 振动实验 ............................................................... 15 2.2 产品钢球冲击实验 ....................................................... 17 2.3 产品跌落实验 ........................................................... 17

开关插座成品检验标准

标题

成品检验标准(OEM)

物料名称

墙壁开关、插座

文件编号

Q/SJ -49-OEM- 0001

版本:4

修改次:0

本章共3页

1 / 3页

操作流程

一、检验程序

1、普通开关类

1)开关类产品在生产中,必须进行通断测试;高压测试由车间抽样检查,如果在开关抽样检查中有不合格品,则此类开关转为全检,待一周检查正常后才可转为正常抽检。

3)开关拨动畅顺度(手感)检查:开关运动灵活顺畅(可用签板形式确定)。

4)端子接线螺丝用3kgf.cm扭力可畅顺地扭进/扭出。

B.插座类

1)整体拔出力检查:按GB2099.1-1996、BS1363.2-1995及下表要求执行。

产品名称

整体拔出力

备注

10A二极圆插

1000g~4000g±10g

≤40N

2)首次生产送板到实验室进行型式试验;型式试验通过后方可生产,正常生产需要根据批量大小进行型式试验抽检。

2、普通插座类

1)生产过程中检查是否符合单极防误插入;用最大尺寸插销的插头进行插拔(1~3次)测试,以此检测产品是否插拔顺畅,保护门能否复位;不再进行通断测试。

2)单极拔出力在制作插套组件时进行抽检。

3)整体拔出力在成品装配时进行抽检。

4)首次生产送板到实验室进行型式试验;型式试验通过后方可生产,正常生产需要根据批量大小进行型式试验抽检。

3、带开关插座类

1)单极拔出力、整体拔出力测试与普通插座类相同。

2)生产过程中检查是否符合单极防误插入;用插头进行插拔(1~3次)测试,以此检测产品是否插拔顺畅,保护门能否复位。

3)丝印:内容应符合图纸或确认的样板,要求字体清晰、位置正确,并用3M胶纸试验不出现脱墨现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

*

痕面积

大于3平

方毫米

不允许

或压痕

面积大

于1平方

毫米

小于3

平方毫

米数量

超j.A过面2不点

*

允许有

凸痕或

凹k.B痕面凸痕或凹痕面积大于1平方毫米.C面凸痕或凹痕面积大于2平方

*

L毫.C米ASE

*

各m.面色有差

*

(n上.L下ED盖灯

*

22 塑胶Case 罩o.C下A陷SE

*

上p.C下A盖SE

*

脚q.上垫下漏

完全.可

取掉者

19 套 管

20 束 线

b.套管破 损露本体. 一次侧面 积超过1 平方毫米 或二次侧 超过2平

方毫米 以c.电上容本 体套管 完全冷 缩时.余 留长度 从电容 顶部算 不足

遗漏束 线或束 线a.脱输落出 线材长 度短于 规格

*

文件编号 发行日期

Cr MAJ MIN

*

*

* * *

b.输出 线材长 度长于 规格 10mm以 上者 c.输出线 材破损 (划伤.汤 伤)等超 过2平方 毫米或 可见材 质d.输出线 材插座 插孔位 沾胶或 散热膏

点胶/ 23 散热膏

ab..漏点点胶胶覆 盖安规 注意事 项.保险 丝规格 安全等 级c.散等热膏 涂取面 积不足 晶体或 绝缘片 背部面 积100%

a.漏套磁 珠

b.磁珠破

24

磁

碎 珠

c.磁珠尺

寸不符

d.磁珠松 动a.未贴紧 PCB板 >0. 5mm

b.螺丝滑 丝、生 锈.变色 (c如.端发子绿排) 尺寸不 符

*

情形在

拨动零

件脚而

发生脱

离a.一焊次点侧

*

组件脚

(含锡尖)

高度高

于2.0mm

者b.二次侧

*

组件脚

(含锡尖)

高度高

于2.3mm

者c.不同电

*

12 剪脚长度 位之间

两相邻

组件脚

导电部

分相距

小于

*

d.组件脚

低于

0.8mm

(单面

板)

*

组件弯

脚小于

30度且

与相离

近铜箔

或导体

相距小

13 弯 脚 于0.7mm

>0C.5面m(m底 面)划伤 程度:底 部允许1 条,长 度 >3cm, 深度

>0.5mm

b.霉点超

过2mm2

且大于2

处

1

机壳 c.花纹、

指印等

超过2cm2

d.毛刺超

过2mm

Cr MAJ MIN

*

*

* * * *

e.缝 隙:case 正面缝 隙超过

0.8mm.ca se侧面缝 隙超过

1mcamse. 后 面缝隙 超过 1.2mm

上零件Βιβλιοθήκη 7针孔发b.细生脚零 件焊点

针孔面

积超过

焊点面

积a.一20次%侧

组件及

粗脚零

件着锡

未达到

PAD面

积的

75%(270

度或) 二次

8 着锡不足 侧组件

着锡未

达到

PAD面

积b.双的面50板%

焊点贯

穿孔着

锡不足

50%

版本

A0

文件名称:开关电源成品检验判定标准 页码 3/6

item 项 目

检

查

內

容

锡渣,锡珠 (含零件面 及其它导 体)

e.輸出線 材扣兩 邊彈起 或脫落 f.输出线 材排插

21 线 材 侧卡钩

断裂或 防呆 KEY断 裂.变形. 位置错

g.输出线 材排插 变形.排 插孔内 有h.线异材物端 子脱落 出排插 或未插 到I.输位出线 材排插 孔内端 子变形 (影响插 拔顺利 进j.输行出) 线 材插错 孔

k.输出线 材线色 不正确

d.端子排

上有异

物(如胶.

膏e.端等子) 排

残缺不

25

端子排

齐、变 形

*

* *

*

* * * * * *

* *

* *

25 端子排

f.端子排 有g.端毛子边排 或插针 错位.反 向

h.螺钉尺 寸不符

I.插针上 有异物 (如胶.膏 等)

7-2. 电气 性能

j.插针歪 斜.尺寸 不符

item 项 目

检

查

內

f.漏锁螺 钉

g..螺钉 滑丝.螺 钉断裂

h.螺钉尺 寸不符 规i.客格户安 装j.螺定钉位未 锁a.漏紧贴或标 签、序

b.标签破 损超过 0.9平方 毫米或 伤到字 迹符号

c.标签倾 斜超过5 度d.标签标 记错误 或漏标 记

e.错贴标

签 ,标签

倒f.标贴签面

划痕长

度0.25*5

毫米以

上或伤

到字迹

0.25mm<

X<0.38m

m.点数

超过2点

*

f.C面表

面杂质.

22 塑胶Case 污点.黑

点直径

0.38mm<

X<0.5m

m.点数

超g.A过面2不点

*

允许有

模具.治

具等压

伤所造

成之伤

痕

*

h.B面压 痕面积 大于1平 方毫米 不允许 或压痕 面积大 于0.7平 方毫米

小于1

平方毫

米数量

超I.C过面2压点

* * * * * * * * * * *

k.过压保 护不良 l.短路保 护不良

m.测试 时炸机. 冒烟

版本

A0

文件名称:开关电源成品检验判定标准 页码 6/6

检

查

item 项 目

內

容

n.测试时 异o.测音试时 29 功能测试 机壳漏 电

* *

*

文件编号 发行日期

Cr MAJ MIN

* *

漏插.错

插

*

a.要求加

套管组

件而未

加套管

或位置

错误.或

吹缩不

完全.可

19 套 管 取掉者

*

19 套 管

b.套管破 损露本体. 一次侧面 积超过1 平方毫米 或二次侧 超过2平

版本

A0

文件名称:开关电源成品检验判定标准 页码 4/6

检

查

item 项 目

內

容

a.要求加

套管组

件而未

加套管

或位置 错误.或 吹缩不

9

最大宽

度或长

度超过

0.7mm或

数量超

过3个

* * *

* *

文件编号 发行日期

Cr MAJ MIN

*

a.一次侧

组件脚

残留锡

尖高度

(距pcb

板)大于

10 锡 尖 2b..0二m次m侧者

*

组件脚

残留锡

尖高度

(距pcb

板)大于

2a..着3m锡m焊者

*

点因锡

过多呈

圆状以

致于不

可见组

11 锡 过 多 件b.若脚上形述

*

CASE经

*

版本

A0

文件编号

文件名称:开关电源成品检验判定标准 页码 5/6

检

查

item 项 目 r.CASE 內

容

六面有

油污.指

纹.毛边

现s.C象ASE

缝隙或

标签处

残留异

物

22 塑胶Case

发行日期

Cr MAJ MIN

* *

t.插座.线 22 塑胶Case 材与

CASE之 间缝隙 大于

1um.CmASE 刮伤若 有一点 直径超 过1mm 者

文件编号 发行日期

版本

A0

文件名称:开关电源成品检验判定标准 页码 2/6

文件编号 发行日期

7-1. 机台 外观 及结 构缺 点描 述及 判定

检

查

item 项 目 a.机壳划 內

容

伤程度:

A面(上 视面)允 许1条,长

度

>1.5cm, 深度

>0.5mm

B面(侧 面)允许1 条,长 度>1.5 cm,深 度

符g.标号签气

2

标签 泡直径

超过0.9

平方毫

米

* * * * * * *

* * * *

*

*

h.标签边 角有翘 起I.标现签象被 折超过2 平方毫 米j.标签上 有不可 擦拭污 染物或 沾贴残 渣k.标物签不 符规定 文字或 符号

L.针孔/

漏漆/污

点直径

大于0.5

毫米 不同电

位焊点

之间连

锡,锡桥

或组件

上

*

c.焊点铜

箔d.宽剥度离

*

1mm(含)

以下之

金道有

缺损或

断裂

*

a.金道上 防焊漆 起泡或 防焊漆 脱落2平 方毫米 以b.金上道上 防焊漆 变色5平 方毫米 以上

16 焊锡面 c.须着锡

金道而 未着锡2 平方毫 米d.P以CB上板 上不能 有污染 (补焊后 松香杂 质.胶 等)2平方 毫米以

a.元件标 识(包括 规格,极 性,误差, 特性等) 错误

容.磁性

组件接

触到发

热体(如

散热片

及各晶

体d.二.螺次丝侧)

*

不同电

18 插 件 位之间

组件脚

相距

0.8mm以

内e.一次侧

*

不同电