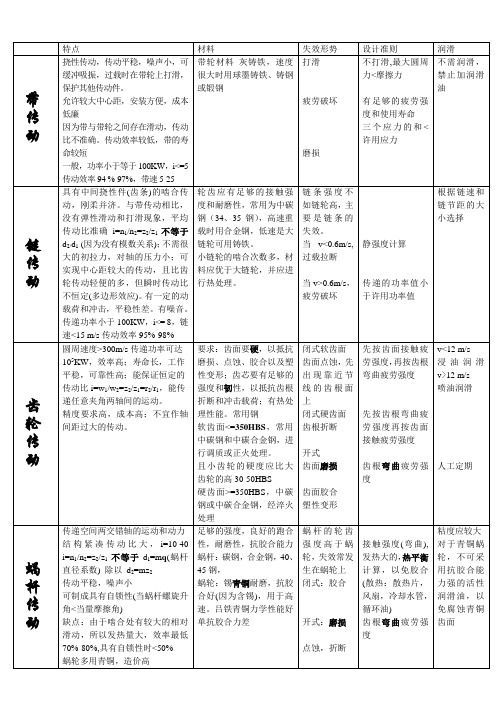

各类传动的比较

传动的几种方式

传动的几种方式常用机械传动方式有:带传动、齿轮传动、链传动、蜗杆传动、螺旋传动。

1、带传动:是利用张紧在带轮上的柔性带进行运动或动力传递的一种机械传动。

根据传动原理的不同,有靠带与带轮间的摩擦力传动的摩擦型带传动,也有靠带与带轮上的齿相互啮合传动的同步带传动。

2、齿轮传动指由齿轮副传递运动和动力的装置,它是现代各种设备中应用最广泛的一种机械传动方式。

它的传动比较准确,效率高,结构紧凑,工作可靠,寿命长。

3、链传动通过链条将具有特殊齿形的主动链轮的运动和动力传递到具有特殊齿形的从动链轮的一种传动方式。

4、蜗杆传动以蜗杆为主动作减速传动,当反行程不自锁时,也可以蜗轮为主动作增速传动。

传动功率一般应在50kW以下(最大可达到1000kW左右),齿面间相对滑动速度应在15m/s以下(最高可达35m/s)。

5、螺旋传动:是靠螺旋与螺纹牙面旋合实现回转运动与直线运动转换的机械传动。

螺旋传动按其在机械中的作用可分为:传力螺旋传动、传导螺旋传动、调整螺旋传动。

扩展资料机械传动机构,可以将动力所提供的运动的方式、方向或速度加以改变,被人们有目的地加以利用。

中国古代传动机构类型很多,应用很广,除了上面介绍的以外,像地动仪、鼓风机等等,都是机械传动机构的产物。

中国古代传动机构,主要有齿轮传动、绳带传动和链传动。

带传动工作时,为使带获得所需的张紧力,两带轮的中心距应能调整;带在传动中长期受拉力作用,必然会产生塑性变形而出现松弛现象,使其传动能力下降,因此一般带传动应有张紧装置。

带传动的张紧方法主要有调整中心距和使用张紧轮两种,其中它们各自又有定期张紧和自动张紧等不同形式。

简述几种常见的传动方式及优缺点

简述几种常见的传动方式及优缺点

传动方式是指将机械能或其他能量转化为电能或热能的方式,常见的传动方式包括齿轮传动、链传动、带传动、胶传动、液传动等。

每种传动方式都有其优缺点,下面简述几种常见的传动方式及其优缺点。

1. 齿轮传动

齿轮传动是一种常见的传动方式,它通过齿轮之间的相互转换将机械能转化为电能或热能。

齿轮传动的优点包括精度高、传动力矩大、适应性强等,但缺点包括能耗大、噪声大、维护成本高等。

2. 链传动

链传动是一种常见的传动方式,它通过一条链条将机械能传递给下一个节点,从而实现传递动力的目的。

链传动的优点包括平稳、可靠、低噪声等,但缺点包括承载能力有限、传动力矩小等。

3. 带传动

带传动是一种常见的传动方式,它通过一条带将机械能传递给下一个节点,从而实现传递动力的目的。

带传动的优点包括承载能力高、传动力矩大、适应性强等,但缺点包括易磨损、噪声大、维护成本高等。

4. 胶传动

胶传动是一种介于齿轮传动和链传动之间的传动方式,它通过胶将机械能传递给下一个节点,从而实现传递动力的目的。

胶传动的优点包括精度高、传动力矩大、适应性强等,但缺点包括能耗大、噪声大、维护成本高等。

5. 液传动

液传动是一种将机械能和液体传动结合起来的传动方式,它通过液体的传递

将机械能传递给下一个节点,从而实现传递动力的目的。

液传动的优点包括精度高、传动力矩大、适应性强、稳定性好等,但缺点包括能耗大、噪声大、维护成本高、不可逆等。

以上就是常见的几种传动方式及其优缺点,随着科技的不断进步,新的传动方式也在不断涌现,例如超导传动、纳米传动等,未来传动方式的发展将更加注重高效、环保、节能、安全等方面。

各种机械传动比较

链传动 带传动

四

种

齿轮传动

机

械

传ቤተ መጻሕፍቲ ባይዱ

动

蜗杆传动

1.带传动

带传动:按工作原理不同可以分为俩类,一,靠摩擦 力的带传动(平带,V带) ,二,靠啮合力的带传动 (齿形带)。

下面介绍以V带传动为例子介绍带传动。 带传动:带传动是利用带与带轮之间的摩擦来运功和 动力的。

2.链传动

链传动: 链传动是通过链和链轮之间的啮合力来 传递运动和动力的。

链传动的主要缺点:

1.只能实现平行轴间链轮的同向传动; 2.运转时不能保持恒定的瞬时传动比; 3.磨损后易发生跳齿; 4.工作时由噪声; 5.不宜在载荷变化很大、告诉和急速反向的 传动中。

链传动与带传动,齿轮传动

1.链传动无弹性滑动和整体打滑现象,因此能保持准 确的传动比,效率较高; 2.链条不需要像带那样张紧,所以作用在轴上的径向 力较小; 3.链传动采用金属材料制造,在同样的使用条件下, 链传动的尺寸较小,结构较为紧凑; 4.同时,链传动能在高温和潮湿的环境中工作。 与齿轮传动相比, 链传动的制造安装精度要求较低,成本也低。

3.齿轮传动

齿轮传动: 齿轮传动是通过俩齿轮间的啮合力来传递运 动和动力的。

齿轮传动的主要特点

效率高 结构紧凑 工作可靠,寿命长 传动比恒定

4.涡轮蜗杆传动

蜗轮蜗传动(简称蜗杆传动):

蜗杆传动是在空间交错的俩轴间传递运 动和动力的一种传动机构,俩轴线交角 常为90度。

涡轮蜗杆传动的特点:

1.当使用单头蜗杆时,蜗杆每转一周,涡轮只 转过一个齿距,因而能实现大的传动比。

2.在蜗杆传动中,由于蜗杆齿是连续不断的螺 旋齿,他和涡轮齿是逐渐进入啮合及退出啮合 的,同时啮合的齿对数又较多,故冲击载荷小, 传动平稳,噪声小。

四大类机械传动方式优缺点

四大类机械传动方式1.齿轮传动:1)分类:平面齿轮传动、空间齿轮传动。

2)特点:优点适用的圆周速度和功率范围广;传动比准确、稳定、效率高。

;工作可靠性高、寿命长。

;可实现平行轴、任意角相交轴和任意角交错轴之间的传动缺点要求较高的制造和安装精度、成本较高。

;不适宜远距离两轴之间的传动。

3)渐开线标准齿轮基本尺寸的名称有齿顶圆;齿根圆;分度圆;摸数;压力角等。

2.涡轮涡杆传动:适用于空间垂直而不相交的两轴间的运动和动力。

1)特点:优点传动比大。

;结构尺寸紧凑。

缺点轴向力大、易发热、效率低。

;只能单向传动。

涡轮涡杆传动的主要参数有:模数;压力角;蜗轮分度圆;蜗杆分度圆;导程;蜗轮齿数;蜗杆头数;传动比等。

3.带传动:包括主动轮、从动轮;环形带1)用于两轴平行回转方向相同的场合,称为开口运动,中心距和包角的概念。

2)带的型式按横截面形状可分为平带、V带和特殊带三大类。

3)应用时重点是:传动比的计算;带的应力分析计算;单根V带的许用功率。

4)带传动的特点:优点:适用于两轴中心距较大的传动;、带具有良好的挠性,可缓和冲击,吸收振动;过载时打滑防止损坏其他零部件;结构简单、成本低廉。

缺点:传动的外廓尺寸较大;、需张紧装置;由于打滑,不能保证固定不变的传动比;带的寿命较短;传动效率较低。

4.链传动包括主动链、从动链;环形链条。

链传动与齿轮传动相比,其主要特点:制造和安装精度要求较低;中心距较大时,其传动结构简单;瞬时链速和瞬时传动比不是常数,传动平稳性较差。

5.轮系1)轮系分为定轴轮系和周转轮系两种类型。

2)轮系中的输入轴与输出轴的角速度(或转速)之比称为轮系的传动比。

等于各对啮合齿轮中所有从动齿轮齿数的乘积与所有主动齿轮齿数乘积之比。

3)在周转轮系中,轴线位置变动的齿轮,即既作自转,又作公转的齿轮,称为行星轮,轴线位置固定的齿轮则称为中心轮或太阳轮。

4)周转轮系的传动比不能直接用求解定轴轮系传动比的方法来计算,必须利用相对运动的原理,用相对速度法(或称为反转法)将周转轮系转化成假想的定轴轮系进行计算。

各种传动方式的比较

各种传动方式的比较各种传输模式的比较这有几个优点。

齿轮有间隔,链条有平均传动比,皮带传动有过载,螺旋传动精度高,蜗杆传动传动比大。

皮带传动和齿轮传动的区别很大,“比较皮带传动和齿轮传动的应用场合”很简单:皮带传动主要应用于中心距大、传力小、传动比要求低的场合;而齿轮传动适用于中心距小、传力大、传动比要求高的场合。

齿轮齿条传动和滚珠丝杠传动(举升)哪一种效率更高齿轮带动齿条上下移动,螺母(固定旋转)带动螺杆上下移动,效率高?他们的优点和缺点是什么?同样的垂直速度,哪一个需要更多的动力?请列出相关的公式和数据。

两者重量相同,设备需要自锁。

请帮忙分析,先谢谢你!齿轮传动的效率约为99%。

试管架可以参考这个。

一般丝杠效率一般为50%,即使丝杠角度较大,也不会超过60%。

只要滚珠丝杠的导程角不太小,一般正效率可以达到90%以上,但一般不超过95%。

从动力的角度来看,齿条传动和滚珠丝杠传动之间的差别很小。

齿轮传动效率是机械特殊操作中效率最高的传动之一,一般可达90%,如果是一级齿轮传动效率可达99%,如果是多级齿轮传动,则是各级效率的乘积..当然,最低取决于齿轮设计和制造过程。

没有必要研究这个。

制造业就是这样,只需要知道当前的一般水平和最高水平。

此外,传动功率可达10万千瓦,圆周速度可达12月XXXX“传动技术”研究报告。

两者之间的区别不取决于传动方式的选择,而是取决于制造商的设计和制造水平。

2、空载能耗为齿轮传动(耦合传动)的直接传动方式,空载压力一般保持在2.5巴以上,有的甚至高达4巴,以保证齿轮箱的润滑。

对于皮带传动模式,理论上空载压力可以为零,因为吸入转子的油足以润滑转子和轴承。

通常,出于安全原因,压力保持在大约0.5巴。

以160千瓦齿轮驱动空气压缩机为例。

它每年工作8000个小时,其中15%(即在1XXXX比同等功率的皮带驱动空气压缩机多消耗28800千瓦时的电能(假设两台机器之间的空载压差为2巴,能耗差约为15%)。

各类传动方式的比较

轮齿应有足够的接触强度和耐磨性,常用为中碳钢(34、35钢),高速重载时用合金钢,低速是大链轮可用铸铁。

小链轮的啮合次数多,材料应优于大链轮,并应进行热处理。

链条强度不如链轮高,主要是链条的失效。

当v<0.6m/s,过载拉断

当v>0.6m/s,疲劳破坏

打滑

疲劳破坏

磨损

不打滑,最大圆周力<摩擦力

有足够的疲劳强度和使用寿命

三个应力的和<许用应力

不需润滑,禁止加润滑油

链传动

具有中间挠性件(齿条)的啮合传动,刚柔并济。与带传动相比,没有弹性滑动和打滑现象,平均传动比准确i=n1/n2=z2/z1不等于d2/d1(因为没有模数关系);不需很大的初拉力,对轴的压力小;可实现中心距较大的传动,且比齿轮传动轻便的多,但瞬时传动比不恒定(多边形效应)。有一定的动载荷和冲击,平稳性差。有噪音。

蜗轮多用青铜,造价高

足够的强度,良好的跑合性,耐磨性,抗胶合能力

蜗杆:碳钢,合金钢,40、45钢,

蜗轮:锡青铜耐磨,抗胶合好(因为含锡),用于高速。吕铁青铜力学性能好单抗胶合力差

蜗杆的轮齿强度高于蜗轮,失效常发生在蜗轮上

闭式:胶合

开式:磨平衡计算,以免胶合(散热:散热片,风扇,冷却水管,循环油)

特点

材料

失效形势

设计准则

润滑

带传动

挠性传动,传动平稳,噪声小,可缓冲吸振,过载时在带轮上打滑,保护其他传动件。

允许较大中心距,安装方便,成本低廉

因为带与带轮之间存在滑动,传动比不准确。传动效率较低,带的寿命较短

一般,功率小于等于100KW,i<=5传动效率94 %-97%,带速5-25

简述常用的传动机构

简述常用的传动机构

传动机构是指将动力通过机械连接传递到需要运动的部件中的机构,是机械系统中的重要组成部分。

常见的传动机构包括齿轮传动、链传动、带传动、轴传动等。

1. 齿轮传动

齿轮传动是一种常用的传动机构,将动力通过齿轮的咬合传递到需要运动的部件。

齿轮传动的优点是传递功率大、平稳、精度高,缺点是制造成本高、维护麻烦。

2. 链传动

链传动是一种将动力通过链状部件传递的传动机构,适用于需要一定速度范围内的运动,具有传递功率大、结构简单、维护方便等优点。

3. 带传动

带传动是将动力通过带状部件传递的传动机构,适用于高速、高精度、低噪音、易于维护等特点,是许多工业设备中常用的传动方式之一。

4. 轴传动

轴传动是将动力通过轴传递的传动机构,适用于需要一定速度范围内的运动,但传递功率不如其他传动方式大。

轴传动的优点是制造成本低、结构简单、维护方便,缺点是精度较低。

除了上述常见的传动机构,还有一些其他类型的传动机构,例如弹性传动、气动传动等。

不同的传动机构适用于不同的场合,选择合适的传动机构对于机械系统的正常运行至关重要。

四种机械传动比较

• 精度高,不易安装 • 传动效率低

圆柱齿轮传动

• 优点

• 传递功率大,构造紧 凑

• 能保证恒定瞬时传动 比

• 缺点:

• 制造,安装精度要求 高

• 传递距离短

圆柱齿轮VS蜗杆传动

• 能在空间任意两轴 〔平行轴、相交轴、 穿插轴〕间传递运动 和动力;

• 传动比准确;

• 构造紧凑,适用于近 距离传动;

• 能在温度较高、有油污等 恶劣环境条件下工作

• 缺点:

• 瞬时链速和瞬时传动比不 恒定,传动平稳性较差

• 工作有一定的冲击和噪声

• 不宜在载荷变化很大和急 速反向的传动中应用

链传动VS圆柱齿轮传动

• 制造和安装精度要求 较低;中心距较大时 其传动构造简单

• 平均传动比准确,传动 效率高,轴间距离适 应范围较大

工程二

机械传动分析: 带传动 链传动 圆柱齿轮传动 蜗杆传动

带传动

缺点:

外廓尺寸大

优点: 远距离传动 可缓冲、减振,运转平

弹性滑动,传动比不 固定,效率低

轴与轴承受力大

寿命短

稳

需要张紧装置

过载保护

不宜用于高温, 易燃场

构造简单, 精度低, 本钱 合

低

带传动与链传动比照

• 带传动:

• 适合传动中心距较大的 场合。

• 轴向力大

蜗杆传动VS带传动

• 实现大传动比 • 传动平稳、噪声低 • 可实现自锁 • 构造紧凑

• 不宜高温、易蚀环境, 带的寿命较低,传动 效率较低。

• 传动的外廓尺寸较大; 需要张紧装置对轴压 力比较大;

• 由于带的滑动,不能 保证固定不变的传动 比

• 带具有弹性,可减缓吸 振,传动平稳。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

粘度应较大

对于青铜蜗轮,不可采用抗胶合能力强的活性润滑油,以免腐蚀青铜齿面

静强度计算

传递的功率值小于许用功率值

根据链速和链节距的大小选择

齿轮传动

圆周速度>300m/s传递功率可达105KW,效率高;寿命长,工作平稳,可靠性高;能保证恒定的传动比i=w1/w2=z2/z1=r2/r1,能传递任意夹角两轴间的运动。

精度要求高,成本高;不宜作轴间距过大的传动。

要求:齿面要硬,以抵抗磨损、点蚀、胶合以及塑性变形;齿芯要有足够的强度和韧性,以抵抗齿根折断和冲击载荷;有热处理性能。常用钢

打滑

疲劳破坏

磨损

不打滑,最大圆周力<摩擦力

有足够的疲劳强度和使用寿命

三个应力的和<许用应力

不需润滑,禁止加润滑油

链传动

具有中间挠性件(齿条)的啮合传动,刚柔并济。与带传动相比,没有弹性滑动和打滑现象,平均传动比准确i=n1/n2=z2/z1不等于d2/d1(因为没有模数关系);不需很大的初拉力,对轴的压力小;可实现中心距较大的传动,且比齿轮传动轻便的多,但瞬时传动比不恒定(多边形效应)。有一定的动载荷和冲击,平稳性差。有噪音。

蜗轮多用青铜,造价高

足够的强度,良好的跑合性,耐磨性,抗胶合能力

蜗杆:碳钢,合金钢,40、45钢,

蜗轮:锡青铜耐磨,抗胶合好(因为含锡),用于高速。吕铁青铜力学性能好单抗胶合力差

蜗杆的轮齿强度高于蜗轮,失效常发生在蜗轮上

闭式:胶合

开式:磨损

点蚀,折断

接触强度(弯曲),发热大的,热平衡计算,以免胶合(散热:散热片,风扇,冷却水管,循环油)

软齿面<=350HBS,常用中碳钢和中碳合金钢,进行调质或正火处理。

且小齿轮的硬度应比大齿轮的高30-50HBS

硬齿面>=350HBS,中碳钢或中碳合金钢,经淬火处理

闭式软齿面

齿面点蚀,先出现靠近节线的齿根面上

闭式硬齿面

齿根折断

开式

齿面磨损

齿面胶合

塑性变形

先按齿面接触疲劳强度,再按齿根弯曲疲劳强度

先按齿根弯曲疲劳强度再按齿面接触疲劳强度

传递功率小于100KW,i<=8,链速<15 m/s传动效率95%-98%

轮齿应有足够的接触强度和耐磨性,常用为中碳钢(34、35钢),高速重载时用合金钢,低速是大链轮可用铸铁。

小链轮的啮合次数多,材料应优于大链轮,并应进行热处理。

链条强度不如链轮高,主要是链条的失效。

当v<0.6m/s,过载拉断

当v>0.6m/s,疲劳破坏

特点

材料

失效形势

设计准则

润滑

带传动

挠性传动,传动平稳,噪声小,可缓冲吸振,过载时在带轮上打滑,保护其他传动件。

允许较大中心距,安装方便,成本低廉

因为带与带轮之间存在滑动,传动比不准确。传动效率较低,带的寿命较短

一般,功率小于等于100KW,i<=5传动效率94 %-97%,带速5-25

带轮材料灰铸铁,速度很大时用球墨铸铁、铸钢或锻钢

齿根弯曲疲劳强度

v<12 m/s

浸油润滑v>12 m/s

喷油润的运动和动力

结构紧凑传动比大,i=10-40 i=n1/n2=z2/z1不等于d1=mq(蜗杆直径系数)除以d2=mz2

传动平稳,噪声小

可制成具有自锁性(当蜗杆螺旋升角<当量摩擦角)

缺点:由于啮合处有较大的相对滑动,所以发热量大,效率最低70%-80%,具有自锁性时<50%