mlcc叠层工艺

MLCC工艺简介(经理)

MLCC工艺简介配流工序原则上讲,配方和生产工艺是影响和决定陶瓷材料质量和性能的两大方面。

配料和流延工序不但包含了配方的确定过程,而且是mlcc制备工艺中的起始工序,该环节的工序质量对后续生产有重要影响。

因此,从产品的角度讲,配流可以说是整个生产过程中最重要的环节。

1. 配料工序配料工序包括两个过程,备料和分散。

后续成型工艺的不同对原料的种类要求不同。

针对流延成型来讲,备料是指按照配方要求给定的配比准确称量瓷粉、粘合剂、溶剂和各种助剂,混和置入球磨罐中准备分散;分散是指以球磨机或者砂磨机为工具通过机械粉碎和混合的原理达到细化粉粒、均匀化浆料的目的。

1.1 关于原料1.1.1 瓷粉瓷粉是电容行为发生的主体,整个工艺是围绕瓷粉为核心进而展开的。

不同体系瓷粉其主要成分不同,比如高频陶瓷常采用BT系、BTL三价稀土氧化物系、ZST系材料,中高压陶瓷常采用BT系、SBT系以及反铁电体材料。

我公司所采用瓷粉全部为外购瓷粉,因此对瓷粉材料的成分本身不用太为苛刻,一般只按照使用的产品类型和牌号来进行标识。

目前,公司使用的瓷粉按照端电极材料可以分为BME(based metal electrode)及NME(noble metal electrode)两大系列,按照其容温特性又可具体细分如下:(NP0) 高频热稳定材料:CG-32BME (X7R) 低频中介材料:AN342N、X7R252N、AD352N等(Y5V) 低频高介材料:AD143N、YF123B等(NP0)高频热稳定材料:CG800LC、C0G150L、CGL300、VLF220B NME(X7R)低频中介材料:AD302J、X7R262L等对于粉体材料,控制其物理性能的稳定性对最终产品的一致性有重要意义。

常用的性能参数有:振实密度、比表面积、颗粒度以及微观形貌。

特别是对于有烧结行为的陶瓷电容器粉体材料,为了得到生长适度的晶粒,控制颗粒的初始粒径以及一致性是非常必要的。

mlcc制造工艺

mlcc制造工艺MLCC(多层陶瓷电容器)是一种常见的电子元器件,主要用于电路中的电容器功能。

它具有小巧轻便、容量大、频率响应好等优点,在现代电子设备中得到广泛应用。

本文将介绍MLCC的制造工艺。

MLCC的制造工艺包括材料准备、电极制备、层叠成型、烧结、电极连接等步骤。

材料准备是制造MLCC的基础。

MLCC的主要材料是陶瓷粉末和导电粉末。

陶瓷粉末通常由氧化铁、氧化锆、氧化镁等物质组成,而导电粉末则是由银、铜等导电材料制成。

这些材料需要经过筛网处理,以获得均匀的粒度分布。

接下来是电极制备。

电极是MLCC的重要组成部分,它负责连接电路的正负极。

电极制备主要分为两个步骤:电极浆料制备和电极印刷。

电极浆料是将导电粉末与有机溶剂混合,形成一种粘性的浆料。

然后使用印刷机将电极浆料印刷到陶瓷基片上,形成电极层。

层叠成型是MLCC制造的关键步骤之一。

在这一步骤中,陶瓷基片和电极层被多次层叠在一起,形成多层结构。

为了确保层叠的准确性和稳定性,通常采用精密的自动化设备进行操作。

每层之间都会涂上绝缘层,以隔离不同电极层之间的电流。

烧结是将层叠好的MLCC进行高温处理,使其形成致密的结构。

烧结温度通常在1000摄氏度以上,这样可以使陶瓷材料发生化学反应,形成电容器所需的晶体结构。

烧结过程中还会发生瓷介质和电极材料之间的扩散反应,从而增加电容器的电容量。

最后是电极连接。

电极连接是将烧结好的MLCC的两端连接上金属电极,以便与电路进行连接。

通常采用焊接或电镀的方式进行连接。

焊接是将电极与金属引线相焊接,而电镀是在电极上镀上一层金属,以增加与金属引线的接触面积和可靠性。

总结一下,MLCC的制造工艺包括材料准备、电极制备、层叠成型、烧结和电极连接。

这些步骤相互配合,最终形成具有高性能和可靠性的MLCC产品。

制造MLCC需要精密的设备和工艺控制,以保证产品的质量和性能。

随着电子产品的不断发展,MLCC的制造工艺也在不断改进和创新,以满足市场对更小、更高性能的电子元器件的需求。

MLCC片式多层陶瓷电容器工艺技术(doc 35页)

C = εr×ε0×A×n / T

The rated voltage depends on the structure of the device, the thickness and strength of the dielectric Figure 1 shows the structure of a multi-layer capacitor.

General Introduction Multi-layer ceramic chip capacitor is a kind of ceramic dielectric capacitor with small size, high capacitance per volume, high accuracy, suited surface mounted technology (SMT). It is widely used in electronic circuitry, mounted printed circuit board, and hybrid IC. These different functions require specific capacitor properties.

MLCC 片式多层陶瓷电容器工艺 技术(doc 35 页)

简介 Brief Introduction

▉ MLCC 简介: 片式多层陶瓷电容器(MLCC)是适合于表面贴装技术(SMT)的小尺寸、

mlcc印刷工序

mlcc印刷工序

MLCC是多层陶瓷电容器(Multilayer Ceramic Capacitors)的缩写,是一种常见的电子元件。

MLCC的印刷工序主要包括以下几个步骤:

1. 印刷胶料:在印刷机上,将陶瓷粉末和有机胶料混合,形成印刷用的胶料。

2. 制作薄片:将印刷胶料涂覆在薄片上,通过压片机将胶料均匀压平。

3. 切割薄片:将压平的薄片切割成所需的尺寸,形成多个电容单元。

4. 堆叠薄片:将切割好的薄片叠放在一起,形成多层结构。

每一层薄片之间都有涂有电极膏的细层。

5. 压合:将叠放好的薄片进行压合,使其紧密结合在一起。

6. 烧结:将压合后的薄片放入高温炉中进行烧结,使胶料中的有机物质燃尽,并使陶瓷薄片固结成坚硬的陶瓷。

7. 电极镀银:将烧结后的多层陶瓷块表面涂覆银浆,形成电极。

8. 镀镍:为了提高焊接性能,有些情况下还需要对电极进行镀镍处理。

9. 印刷标识:在元件上印刷标识码、规格信息等。

10. 高温烧结:将带有电极的陶瓷块再次放入高温炉中进行高温烧结,使电极与陶瓷块更好地结合。

11. 测试和包装:对MLCC进行电性能测试、外观检查等,合格后进行包装。

以上是MLCC的常见印刷工序,不同厂家和不同型号的MLCC可能会有些差异。

片式叠层陶瓷电容器(MLCC)

片式电容器(MLCC)

16

MLCC的制造工艺

17

陶瓷介质薄膜制作-配料

陶瓷介质薄膜制备方法应用最多的是流延 法。在流延前,需将陶瓷材料与黏合剂、 有机溶剂、分散剂等按一定比例混合在一 起,通过球磨等方式使之混合均匀,形成 具有一定流动性的陶瓷浆料,这个过程叫 配料。这是制造MLCC的第一步,也是极 为关键的一步。

38

内电极剖面SEM

39

内电极制作-叠层

将印刷好内电极图形的陶瓷介质膜片按产品设计 要求,借助于膜片本身的黏性和叠层机的压力将 膜片叠在一起形成一个整体,简称电极巴块。

40

电容芯片制作-层压

目的:提高烧结后瓷体的致密性

41

电容芯片制作-切割

切割是将产品切割成设计尺寸大小的一粒粒 芯片的过程。切割方式有直刀式和圆刀式

MLCC的结构

Cu/Ag引出层,Ni热阻挡层,Sn可焊层

7

MLCC剖面的SEM

8

MLCC的分类-按温度特性分类

第Ⅰ类: 温度补偿型固定电容器,包括通 用型高频CG、CH电容器和温度补偿型 高频HG、LG、PH、RH、SH、TH、 UJ、SL电容器; 第Ⅱ类 :固定电容器,一般有X7R、X5R 以及Y5V、Z5U温度特性系列。

12

13

MLCC不同尺寸规格

尺寸规格

长×宽 (英寸) 长×宽 (毫米)

0402 0603 0805

0.08× 0.05

1206

0.12× 0.06 3.20× 1.60

1808

0.18× 0.08 4.50× 2.00

2225

0.22× 0.25 5.70× 6.30

0.04× 0.06× 0.02 0.03

MLCC叠层工序工艺培训分解

清洁主压台,更换PET膜

叠层工艺参数的作用与设置

• ⑵预压时间(叠压时间)——预压时间是根据各材料膜片的质量情况 及产品的容量规格,尤其在叠薄层是压时间需要适当延长;具体设置 如下: 材料膜片粘性 较强 较强 产品叠层数 预压时间选择 备注 高 低 长 短 尤其在小规格、高容 量的产品叠层时应考 虑选择长时间来叠层 比选择大压力叠层要 好,但对效率有所影 响

叠层工序的不良现象的原因与处理办法 现象 剥离 不良 不良 影响 移位 原因分析 吸着板与剥离台的间隙太大 ; 平刀圆刀有缺口;吸着网堵塞真 空流量不好;真空报警值太大 处理办法 调整间隙;更换平刀、圆 刀;重新粘贴吸着网;调 整真空报警值

巴块 压痕

巴块 折角

外观

移位 厚度

主要是主压台有异物、PET膜有 折痕

慢

ห้องสมุดไป่ตู้

如果剥离效果也会造成移位, 此时也要降低剥离速度

叠层工艺参数的作用与设置

⑼搬送台向上动作延迟时间 ——可以增强介质薄带的稳定性,减小静电 对介质膜片的影响,可以减少移位、折角情况出现;

⑽无印刷运转给送薄带量 ——给送薄带量根据薄带的剥离性、厚度来设 定,(一般为170mm)薄带的剥离性与陶瓷薄带跟PET膜的结合力有 关。

叠层工艺参的作用与设置 ⑿发热器温度——预压台/搬送台 /主压台的发热器温度的提高能使材料粘 性加强,以便介质层与层之间,介质层与保护盖之间结合更牢固,其温 度的高低是根据材料的粘性来设置。

材料膜片粘性 较强

压合效果 好

温度设置 低

备注 在不影响质量的前提下 采用常温叠层效果会更 佳

较弱

不良

高

三、叠层工序的不良现象的原因与处理办法 • 1、叠层工序的质量现象一般有巴块起泡、对位精度不良(移位)、层数不 符、出现薄带丝或碎削、剥离不良、巴块表面压痕、巴块有折角的现象,其 中叠层的对位精度是我们最值得讨论的问题。

MLCC烧结工艺

MLCC烧结工艺引言多层陶瓷电容器(Multilayer Ceramic Capacitor,简称MLCC)是一种常见而广泛应用于电子产品中的电子元器件。

MLCC具有体积小、容量大、频率响应性能好等特点,在电子设备中起着重要的作用。

而MLCC的制造过程中的一个重要环节就是烧结工艺。

本文将介绍MLCC烧结工艺的基本原理、工艺流程以及注意事项。

基本原理烧结是指将陶瓷粉末加热至足够高的温度,使其颗粒间形成结合,从而形成坚固的陶瓷体。

MLCC的烧结工艺是将陶瓷粉末通过高温加热,使其粒子间生成颗粒间结合力,从而形成多层陶瓷结构。

工艺流程MLCC烧结工艺流程主要包括以下几个步骤:1.制备陶瓷浆料:将陶瓷颗粒与有机添加剂混合,并加入适量的溶剂,通过搅拌和研磨等工艺制备成浆料。

2.制备电极浆料:根据需要,制备陶瓷器件的正负极材料,并通过搅拌和研磨等工艺制备成电极浆料。

3.印刷工艺:将陶瓷浆料和电极浆料印刷在陶瓷衬片上,形成多层的陶瓷与电极层叠。

4.叠层和压缩:将印刷好的多层陶瓷与电极衬片叠层,经过压缩使其紧密结合。

5.切割和整形:将叠层完成的陶瓷与电极结构切割成相应的尺寸,并进行整形。

6.烧结:将切割完成的陶瓷和电极结构置于高温烧结炉中进行烧结,使其颗粒间形成结合。

7.涂覆保护层:在烧结完成后,对陶瓷器件进行涂覆保护层,提高其耐电压和耐热性能。

8.测试与封装:对已烧结完成的陶瓷器件进行测试,判断其性能是否符合要求,并进行封装,以便后续的应用。

注意事项在进行MLCC烧结工艺时,需要注意以下几个方面:1.烧结温度:烧结温度的选择应根据具体的陶瓷材料和工艺要求进行,过高的温度可能导致陶瓷烧结过度,从而影响性能。

2.烧结时间:烧结时间应适中,过长的烧结时间可能导致陶瓷器件的尺寸缩小、电容值变化等问题。

3.烧结气氛:烧结过程中的气氛对陶瓷烧结结果有着重要影响,适当的气氛有助于提高烧结效果。

4.材料选择:在制备陶瓷浆料和电极浆料时,需要选择合适的材料,并进行充分的筛选和测试,以确保材料的质量和性能满足要求。

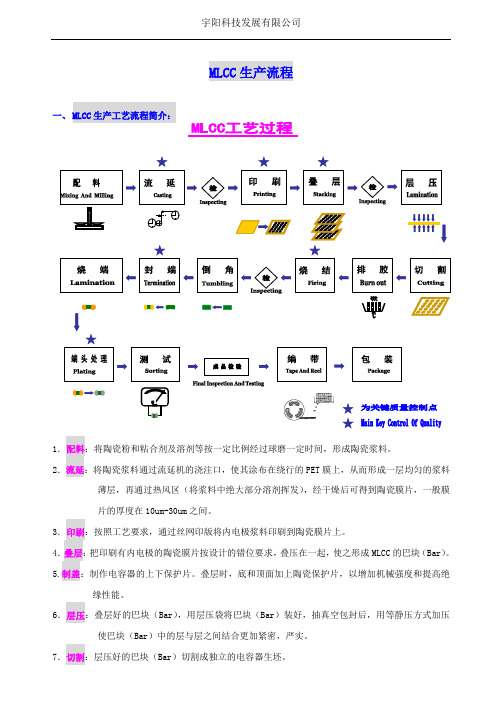

MLCC生产流程

MLCC生产流程一、MLCC生产工艺流程简介:1.配料:将陶瓷粉和粘合剂及溶剂等按一定比例经过球磨一定时间,形成陶瓷浆料。

2.流延:将陶瓷浆料通过流延机的浇注口,使其涂布在绕行的PET膜上,从而形成一层均匀的浆料薄层,再通过热风区(将浆料中绝大部分溶剂挥发),经干燥后可得到陶瓷膜片,一般膜片的厚度在10um-30um之间。

3.印刷:按照工艺要求,通过丝网印版将内电极浆料印刷到陶瓷膜片上。

4.叠层:把印刷有内电极的陶瓷膜片按设计的错位要求,叠压在一起,使之形成MLCC的巴块(Bar)。

5.制盖:制作电容器的上下保护片。

叠层时,底和顶面加上陶瓷保护片,以增加机械强度和提高绝缘性能。

6.层压:叠层好的巴块(Bar),用层压袋将巴块(Bar)装好,抽真空包封后,用等静压方式加压使巴块(Bar)中的层与层之间结合更加紧密,严实。

7.切割:层压好的巴块(Bar)切割成独立的电容器生坯。

高温烘烤,去除芯片中的粘合剂等有机物质。

排胶作用:1)排除芯片中的粘合剂有机物质,以避免烧成时有机物质的快速挥发造成产品分层与开裂,以保证烧出具有所需形状的完好的瓷件。

2)消除粘合剂在烧成时的还原作用。

9.烧结:排胶完成的芯片进行高温处理,一般烧结温度在1140℃~1340℃之间,使其成为具有高机械强度,优良的电气性能的陶瓷体的工艺过程。

10.倒角:烧结成瓷的电容器与水和磨介装在倒角罐,通过球磨、行星磨等方式运动,使之形成光洁的表面,以保证产品的内电极充分暴露,保证内外电极的连接。

11.端接:将端浆涂覆在经倒角处理的芯片外露内部电极的两端上,将同侧内部电极连接起来,形成外部电极。

12.烧端:端接后产品经过低温烧结后才能确保内外电极的连接。

并使端头与瓷体具有一定的结合强度。

13.端头处理:表面处理过程是一种电沉积过程,它是指电解液中的金属离子(或络合离子)在直流电作用下,在阴极表面还原成金属(或合金)的过程。

电容一般是在端头(Ag端头或 Cu端头)上镀一层镍后,再镀层锡。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

mlcc叠层工艺

MLCC(多层陶瓷电容器)叠层工艺是一种常见的电子组件制造工艺,用于制造高性能的陶瓷电容器。

MLCC是一种电子元件,它由多个薄层陶瓷片和金属电极交替叠加而成。

这种结构使得MLCC具有高电容密度、低损耗、良好的温度稳定性和可靠性等优点。

在本文中,我们将探讨MLCC叠层工艺的相关内容。

我们来了解一下MLCC的基本结构。

MLCC由多个薄层陶瓷片和金属电极交替叠加而成。

陶瓷片通常采用氧化铝等陶瓷材料,具有良好的绝缘性能和稳定性。

金属电极通常采用银浆或铜浆制成,用于连接电路。

通过多层叠加,可以实现较高的电容密度,满足各种电子设备对小型化和高性能的要求。

MLCC的制造过程中,叠层工艺是关键步骤之一。

首先,需要准备好陶瓷片和金属电极。

陶瓷片通常通过切割成薄片的方式制备,而金属电极则通过印刷或涂覆的方式施加在陶瓷片上。

然后,将陶瓷片和金属电极按照一定的顺序叠加在一起,形成多层结构。

在叠层的过程中,需要注意控制每一层的厚度和位置,以确保电容器的性能和可靠性。

在叠层过程中,还需要考虑陶瓷片和金属电极之间的粘结问题。

通常情况下,陶瓷片和金属电极之间使用玻璃粉或有机胶粘结,以确保层与层之间的粘合牢固。

粘结的质量对于电容器的性能和可靠性至关重要,因此需要严格控制粘结剂的质量和使用方法。

叠层完成后,还需要进行烧结和电极处理等后续工艺。

烧结是将叠层结构加热到一定温度,使陶瓷片和金属电极之间形成致密的结合。

烧结的温度和时间需要根据具体的材料和工艺要求进行控制。

电极处理是在烧结后对金属电极进行加工,以便与外部电路连接。

总结一下,MLCC叠层工艺是制造高性能陶瓷电容器的关键工艺之一。

通过多层陶瓷片和金属电极的叠加,可以实现较高的电容密度和良好的性能。

在叠层过程中,需要注意控制层的厚度和位置,以及陶瓷片和金属电极之间的粘结质量。

叠层完成后,还需要进行烧结和电极处理等后续工艺。

通过优化叠层工艺,可以生产出满足各种电子设备要求的高性能陶瓷电容器。