开环直流调速系统

晶闸管直流调速系统参数和环节特性的测定

§5-1 晶闸管直流调速系统参数和环节特性的测定一、 实验目的(1) 熟悉晶闸管直流调速系统的组成及其基本结构(2) 掌握晶闸管直流调速系统参数及反馈环节测定方法二、 实验原理晶闸管直流直流调速系统由整流变压器、晶闸管整流调速装置、平波电抗器、电动机-发电机组等组成。

在本实验中,整流装置的主电路为三相桥式电路,控制电路可直接由给定电压U g 作为触发器的移相控制电压U ct ,改变U g 的大小α即可改变控制角,从而获得可调的直流电压,以满足实验要求。

实验系统的组成原理如图5-1所示。

1V L d三相电源输出A M A V G VT 4VT 1VT 3VT 5VT 6VT 2I 1给定触发电路正桥功放U f G 1K 1G 2K 2G 3K 3G 4K 4G 5K 5G 6K 6励磁电源I 2U 2R U ct图5-1 晶闸管直流调速实验系统原理图三、 实验内容(1)测定晶闸管直流调速系统主电路总电阻值R 。

(2)测定晶闸管直流调速系统主电路电感值L 。

(3)测定直流电机-直流发电机-测速发电机组的飞轮惯量GD 2。

(4)测定晶闸管直流调速系统主电路电磁时间常数Td 。

(5)测定直流电动机电势常数C e 和转矩常数C M 。

(6)测定晶闸管直流调速系统机电时间常数T M 。

(7)测定晶闸管触发及整流装置特性U d =f (U ct )。

(8) 测定测速发电机特性U TG =f (n )。

四、 实验仿真晶闸管直流调速实验系统的原理如图5-1所示。

该系统由给定信号、同步脉冲触发器、晶闸管整流桥、平波电抗器、直流电动机等部分组成。

图5-2是采用面向电气原理图方法构成的晶闸管直流调速系统的仿真模型。

下面介绍各部分建模与参数设置过程。

图5-2 晶闸管开环调速系统的仿真模型1.系统的建模和模型参数设置系统的建模包括主电路的建模和控制电路的建模两部分。

(1)主电路的建模和参数设置由图5-2可见,开环直流调速系统的主电路由三相对称交流电压器、晶闸管整流桥、平波电抗器、直流电动机等部分组成。

2.2稳态调速性能指标和直流调速系统的机械特性

(2)如果要求 s≤20%,则 D=?

(3)如果要求 D=10,则 s=?

12

解 若要求 s≤ 30%时,调速范围 D 为

D = nNs = 1430× 0.3 = 5.3 ΔnN (1− s) 115× (1− 0.3)

若要求 s≤ 20%,则调速范围 D 为

= 0.216 =

21.6%

这已大大超过了5%的要求,更不必谈调到最低速了。

22

如果要求D = 20,s ≤ 5%,则由式(1-33)可知

ΔnN

=

nN s D(1− s)

≤

1000× 0.05 20× (1− 0.05)

r

/

min

=

2.63r

/

min

由此可见,开环调速系统的额定速降是 275r/min, 而生产工艺的要求却只有2.63r/min,相差几乎百倍!

Te =TeN

(2-25)

其中nmax和nmin一般都指电动机额定负载时的

转速,对于少数负载很轻的机械,例如精密磨

床,也可用实际负载时的转速。

5

(2) 静差率

当系统在某一转速下运行时,负载由理想空

载增加到额定值时所对应的转速降落 ΔnN ,与理 想空载转速 n0 之比,称作静差率 s ,即

s = ΔnN n0

稳态性能指标调速范围稳态性能指标调速范围生产机械要求电动机提供的最高转速nmax和最低转速nmin之比叫做调速范围用字母d表示即225minmax其中nmaxmin一般都指电动机额定负载时的转速对于少数负载很轻的机械例如精密磨床也可用实际负载时的转速

2.2 稳态调速性能指标和 直流调速系统的机械特性

直流调速系统基本概念

2. 比例控制的特点 作用及时、快速、控制作用强,而且Kp值越大,

系统的静特性越好、静差越小。

二、 积分控制与积分调节器

是指系统的输出量与输入量对时间的 积分成正比例的控制,简称I控制。

积分控制

1. 积分( I )调节器

式中 KI——I 调节器的积分常数; ——I调节器的积分时间, =1/KI。

2. 积分控制的特点 可以消除输出量的稳态误差,能实现无静差控制, 这是积分控制的最大优点。

理想空载转速 在给定电压一定时,有: n0 f 转速降

n0 Ce ( 1 K ) 1 K

K GU g

n0 f n0 如果将系统闭环与开环的理想空载转速调得一样,即, 为了获得同开环相同的 理想空载转速 R n n f Ia 闭环给定电压 U g f U g 1 K Ce ( 1 K ) 1 K

范围: M p 10% ~ 35%

超调量

2. 过渡过程时间T

从输入控制(或扰动)作用于系统 开始直到被调量 n 进入(0.05 ~0.02)n2 稳定值区间时为止(并且以后不再越出 这个范围)的一段时间,叫作过渡过程 时间。

3. 振荡次数 N

过渡过程时间 在过渡过程时间内,被调量n在其稳定值 上下摆动的次数,

1稳态uguf不变3稳速ug不变负载变化使uf变化???????????????nuuuuuundkfgf????当负载增加使???????????????nuuuuuundkfgf????当负载减小使当负载发生变化使速度发生变化后系统通过反馈能维持速度基本不变这种状态称为稳速

直流调速系统基本概念

直流调速系统主要性能指标 机电传动控制系统选择调速方案的依据: 生产机械对调速系统提出的调速技术指标 静态指标 调速系统的调速技术指标 动态指标 一、静态技术指标

直流电机调速控制ppt课件

参考教材 电子技术基础 维修电工 电机与变压器 p半pt精导选体版变流技术 电力电子技术 元器件手册 上21 网

④反馈信号用光电耦合电路取样。

参考教材

电子技术基础 维修电工(技师 高级技师) 半导体变流技术 电力电子技术 自动控制原

理 上网

ppt精选版

22

⑤可控整流电路和电机励磁电源的 改进

调速系统分交流和直流调速系统, 由于直流调速系统的调速范围广,静 差率小、稳定性好以及具有良好的动 态性能。因此在相当长的时期内,高 性能的调速系统几乎都采用了直流调 速系统。

ppt精选版

8

这就是所谓的电 源—电动机调速 系统(V—M) 系统,它属于开 环系统。

用晶闸管触发可控整流电路 实现电枢电压可调,从而达到改 变电机转速的目的。

参考教材

电子技术基础 维修电工(技 师 高级技师) 半导体变流技 术 电力电子技术 自动控制原 理 电机与变压器 上网

ppt精选版

23

⑥调速旋纽的改进

1、触摸式音量控制器代替RP22速度控制电位 器。

2、将电路改动后试运行。

参考教材 电子技术基础 上网

场效应管增强型N-MOS

ppt精选版

24

⑦全电路测量与调试

④电路中反馈信号直接在主电路取样,设备维护和检修 时有安全隐患,建议用光电耦合器隔离取样。

⑤可控整流电路和电机励磁电源有改进空间。

⑥手动调速旋纽使用时间长了会接触不良,影响系统稳 定,建议用触摸式电压调节器来改进。

ppt精选版

17

2、在原电路基础上提出改进意见,并重新绘

制系统原理图。

①用比例调节器代替原来的放大和比 较节。

他励直流电机的调速

晶闸管-直流电动机单闭环调速系统

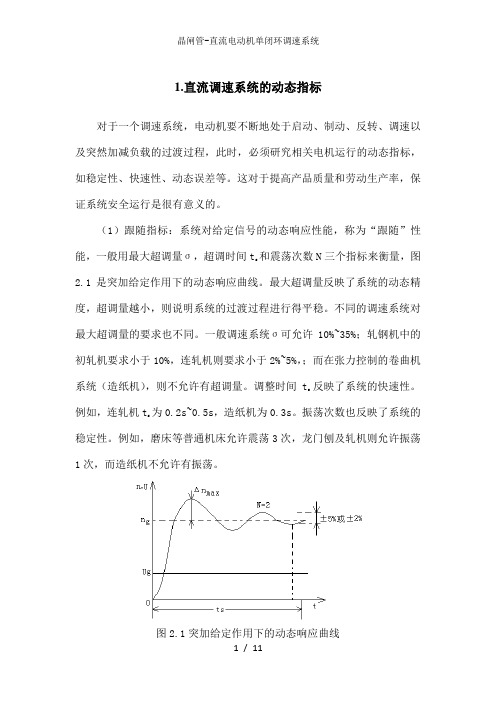

1.直流调速系统的动态指标对于一个调速系统,电动机要不断地处于启动、制动、反转、调速以及突然加减负载的过渡过程,此时,必须研究相关电机运行的动态指标,如稳定性、快速性、动态误差等。

这对于提高产品质量和劳动生产率,保证系统安全运行是很有意义的。

(1)跟随指标:系统对给定信号的动态响应性能,称为“跟随”性能,一般用最大超调量σ,超调时间t和震荡次数N三个指标来衡量,图s2.1是突加给定作用下的动态响应曲线。

最大超调量反映了系统的动态精度,超调量越小,则说明系统的过渡过程进行得平稳。

不同的调速系统对最大超调量的要求也不同。

一般调速系统σ可允许10%~35%;轧钢机中的初轧机要求小于10%,连轧机则要求小于2%~5%,;而在张力控制的卷曲机反映了系统的快速性。

系统(造纸机),则不允许有超调量。

调整时间ts为0.2s~0.5s,造纸机为0.3s。

振荡次数也反映了系统的例如,连轧机ts稳定性。

例如,磨床等普通机床允许震荡3次,龙门刨及轧机则允许振荡1次,而造纸机不允许有振荡。

图2.1突加给定作用下的动态响应曲线(2)抗扰指标:对扰动量作用时的动态响应性能,称为“抗扰”性能。

一般用最大动态速降Δnmax ,恢复时间tf和振荡次数N三个指标来衡量。

用图2.2是突加负载时的动态响应曲线。

最大动态速降反映了系统抗扰动能力和系统的稳定性。

由于最大动态速降及扰动量的大小是有关的,因此必须同时注明扰动量的大小。

恢复时间反映了系统的抗扰动能力和快速性。

振荡次数N同样代表系统的稳定性及抗扰动能力图2.2突加负载时的动态响应曲线2.晶闸管电动机直流调速系统存在的问题图2.3 V-M系统的运行范围晶闸管整流器也有它的缺点。

首先,由于晶闸管的单向导电性,它不允许电流反向,给系统的可逆运行造成困难。

由半控整流电路构成的V-M 系统只允许单象限运行(图2.3a),全控整流电路可以实现有源逆变,允许电动机工作在反转制动状态,因而能获得二象限运行(图2.3b)。

运动控制系统第3章-转速闭环控制的直流调速系统ppt

s)

闭环时,Dcl

nN s ncl (1

s)

得到 Dcl (1 K )Dop

(2-50)

闭环系统静特性和开环系统机械特性的关系

开环系统 Id n 例如:在图2-24中工作点从A A′

闭环系统 Id n Un Un Uc

n Ud0 例如:在图2-24中工作点从A B 比例控制直流调速系统能够减少稳态速降的实质在于它的自动 调节作用,在于它能随着负载的变化而相应地改变电枢电压, 以补偿电枢回路电阻压降的变化。

图2-26 积分调节器的输入和输出动态过程

图2-26 积分调节器的 输入和输出动态过程

只要ΔUn>0,积分调 节器的输出Uc便一直 增长;只有达到 ΔUn=0时, Uc才停止 上升;只有到ΔUn变 负, Uc才会下降。

当ΔUn=0时, Uc并 不是零,而是某一个 固定值Ucf

突加负载时,由于Idl的 增加,转速n下降,导 致ΔUn变正,

由式(2-48)可得

K

nop

1

275

1 103.6

ncl

2.63

则得

Kp

K

K s / Ce

103.6 30 0.015 / 0.2

46

即只要放大器的放大系数等于或大于46。

3.1.3 闭环直流调速系统反馈控制规律

(1)比例控制的反馈控制系统是被调量有 静差的控制系统 比例控制反馈控制系统的开环放大系数值 越大,系统的稳态性能越好。 但只要比例放大系数Kp=常数,开环放大 系数K≠∞,反馈控制就只能减小稳态误差, 而不能消除它, 这样的控制系统叫做有静差控制系统。

电力拖动自动控制系统 —运动控制系统

第3章

转速闭环控制的 直流调速系统

第五章 直流电动机调速控制系统

其中,R是电枢回路总电阻,为系统固有参数, Idnom是对应额定负载时的电流, 也是固定的。所以,一般开环系统无法满足一定调速范围和静差率性能指标要求。

如果在负载增加的同时设法增大系统的给定电压 Un,就会使电动机电枢两端的 电压Ud增大,电动机的转速就会升高。若Un增加量大小适度,就可以使因负载增加 而产生的 n被Ud升高而产生的速升所弥补,结果会使转速n接近保持在负载增加前的 值上。 这样,既能使系统有调速能力,又能减少稳态速降,使系统具有满足要求的调 速范围和静差率。 系统组成如图 我们可以在与调速电动机 同轴接一测速发电机TG,这 样就可以将电动机转速 n 的大 小转换成与其成正比的电压信 号Un,把Un与Un相比较后, 去控制晶闸管整流装置以控制 电动机电枢两端的电压Ud就可 以达到控制电动机转速 n 的目 的。

(5-5)

上式表明,同一系统的调速范围、静差率和额定转速降落三者之间有密不可 分的联系。对静差率值要求越小,能得到的调速范围也将越小。

Back

例题

某生产机械由他励直流电动机拖动,采用降压调速,额 定负载下电动机的额定转速为 ,理想空载转 速 。降低电压以后的转速为 ,理想 空载转速 。试求: (1)调速范围D和静差率 ; (2)如果生产工艺要求静差率 20% ,则此时的调速范 围是多少?

5.1.3 直流调速的基础知识

直流电动机 电动机 交流电动机 直流调速系统

交流调速系统

直流电动机优点: 转矩易于控制,具有良好的起制动性能,在相当长的时间内,一直在高性能调速 领域占有绝对的统治地位。此外,直流调速技术方面的理论相对成熟,其研究方法和 许多基本结论很容易在其它调速领域内推广,所以直流调速一直是研究调速技术的主 流。 由于直流拖动控制系统在理论上和实践上都比较成熟,而且从控制角度来看, 它又是交流拖动控制系统的基础。因此,为了保持由浅入深的教学顺序,本章将对 直流调速的基本理论做较详细的介绍。

22稳态调速性能指标及直流调速系统的机械特性

开环系统的静差率为 sop 当 n0op n0cl 时,

nop n0op

scl

sop 1 K

(2-49)

(3)如果所要求的静差率一定,则 闭环系统可以大大提高调速范围

如果电动机的最高转速都是nN,最低速静 差率都是s,可得 nN s 开环时, Dop nop (1 s)

假定主电路电流连续,动态电压方程为 dI U d 0 RI d L d E (2-34) dt 忽略粘性摩擦及弹性转矩,电动机轴上的动力学方程为

GD 2 dn Te TL 375 dt

(2-35)

额定励磁下的感应电动势和电磁转矩分别为

E Ce n

Te Cm I d

1 I d (s) R U d 0 ( s ) E ( s ) T1 s 1

(2-40)

电流与电动势间的传递函数

E ( s) R I d ( s) I dL ( s) Tm s

(2-41)

图2-21 额定励磁下直流电动机 的动态结构框图

(a)电压电流间的结构框图 (b)电流电动势间的结构框图 (c)直流电动机的动态结构 框图

(2-46)

式中,n0op 表示开环系统的理想空载转速, nop 表示开环系统的稳态速降。

比例控制闭环系统的静特性为

n

* K p K sU n

Ce (1 K )

RI d n0cl ncl Ce (1 K )

(2-47)

式中, n0cl 表示闭环系统的理想空载转速, ncl 表示闭环系统的稳态速降。

图2-18 带转速负反馈的闭环直流调速系统原理框图

电压比较环节

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电气测量综合控制系统设计报告

设计名称:直流电动机开环调速系统仿真

姓名:田雪峰学号:20134680

专业班级:自动化13-02

指导教师:侯淑萍、勇

系(院):信息工程学院

设计时间:2016.05.22~2016.06.03

课程设计成绩评定表(在相应栏目打√)

评价质量

评价项目

优秀良好一般及格不及格工作量和态度

实验、计算可靠性

目录

1 绪论.................................................................1.1 技术数据.............................................................

1.2 设计任务.............................................................

2 开环系统直流调速系统的工作原理.....................................2.1开环直流调速系统的组成与原理........................................2.2开环直流调速系统的静特性分析........................................2.3开环直流调速系统的稳态结构图........................................

2.4开环直流调速系统的数学模型..........................................

3 开环系统直流调速系统的硬件电路设计与实现...........................3.1晶闸管整流电路及保护电路..............................................3.2触发控制电路..........................................................3.3系统给定..............................................................3.4检测电路..............................................................

4 转速、电流调节器的设计与实现..........................................4.1电流调节器的设计与实现................................................4.2转速调节器的设计与实

现................................................

5 开环直流调速系统仿真...............................................

6 设计心得体会.........................................................参考文献................................................................附录:开环直流调速系整体电路图.........................................

1 绪论

1.1技术数据

1.1.1开环控制的作用

开环控制是指控制装置与被控对象之间只有顺向作用而没有反向联系的控制过程,按这种式组成的系统称为开环控制系统,其特点是系统的输出量不会对系统的控制作用发生影响,不具备自动修正的能力。

1.1.2主要动态性能

1)上升时间tr:响应曲线从零到第一次达到稳态值所需要的时间。

2)调节时间ts:响应曲线从零到达并停留在稳态值的±5%或±2%误差围所需要

的最小时间。

3)超调量σ%:系统在响应过程中,输出量的最大值超过稳态值的百分数。

(开环控制的作用;主要动态性能;设计目的)。

1.2设计任务

控制系统包括给定信号,晶闸管触发装置及整流环节、平波电抗器和直流电动机四个环节。

正文部分一律用小四号字,宋体,1.5倍行距。

2 开环系统直流调速系统的工作原理

2.1 开环直流调速系统的组成与原理

开环直流调速系统通过调节控制电压就可以可改变电动机的转速,此试验中采用在给定电压下、触发角一定时改变负载的大小测出电动机转速与电流的关系,在一定围可实现无级调速。

直流电动机电枢由三相晶闸管整流电路经平波电抗器L供电,并通过改变触发器移相控制信号Uc调节晶闸管的控制角,从而改变整流器的输出电压实现直流电动机的调速。

在仿真中为了简化模型,省略了整流变压器和同步变压器,整流器和触发同步使用同一交流电源,直流电动机励磁由直流电源直接供。

正文部分一律用小四号字,宋体,1.5倍行距。

2.2开环直流调速系统的静特性分析

(1)调速围

生产机械要求电动机提供的最高转速n max和最低转速n min之比叫做调速围,用字母D表示,即

D=n max/n min

其中,n max和n min一般都指电动机额定负载时的最高和最低转速。

(2)静差率

当系统在某一转速下运行时,负载由理想空载增加到额定值时所对应的转速降落△n N ,与理想空载转速n0之比,称作静差率s,即

s=△n N/n0

显然,静差率是用来衡量调速系统在负载变化时转速的稳定度的。

它和机械特性的硬度有关,特性越硬,静差率越小,转速的稳定度就越高。

然而静差率与机械特性硬度又是有区别的。

一般变压调速系统在不同转速下的机械特性是互相平行的,对于同样硬度的特性,理想空载转速越低时,静差率越大,转速的相对稳定度也就越差。

由此可见,调速围和静差率这两项指标并不是彼此孤立的,必须同时提才有意义。

在调速过程中,若额定速降相同,则转速越低时,静差率越大。

如果低速时的静差率能满足设计要求,则高速时的静差率就更能满足要求了。

因此,调速系统的静差率指标应以最低速进所能达到的数值为准。

正文部分一律用小四号字,宋体,1.5倍行距。

2.3开环直流调速系统的稳态结构图

正文部分一律用小四号字,宋体,1.5倍行距。

2.4开环直流调速系统的数学模型

正文部分一律用小四号字,宋体,1.5倍行距。

2.5直流开环调速系统电路原理图

正文部分一律用小四号字,宋体,1.5倍行距。

3开环系统直流调速系统的硬件电路设计与实现3.1 晶闸管整流电路及保护电路

正文部分一律用小四号字,宋体,1.5倍行距。

3.2 触发控制电路

正文部分一律用小四号字,宋体,1.5倍行距。

3.3 系统给定

正文部分一律用小四号字,宋体,1.5倍行距。

3.4 检测电路

正文部分一律用小四号字,宋体,1.5倍行距。

4 转速、电流调节器的设计与实现

4.1 电流调节器的设计与实现

正文部分一律用小四号字,宋体,1.5倍行距。

4.2 转速调节器的设计与实现

正文部分一律用小四号字,宋体,1.5倍行距。

5 开环直流调速系统仿真

正文部分一律用小四号字,宋体,1.5倍行距。

6 设计心得体会

正文部分一律用小四号字,宋体,1.5倍行距。

参考文献[1] 正文部分一律用小四号字,宋体,1.5倍行距。

附录:开环直流调速系整体电路图。