尺寸标注与加工余量

加工余量及工序尺寸和公差的确定

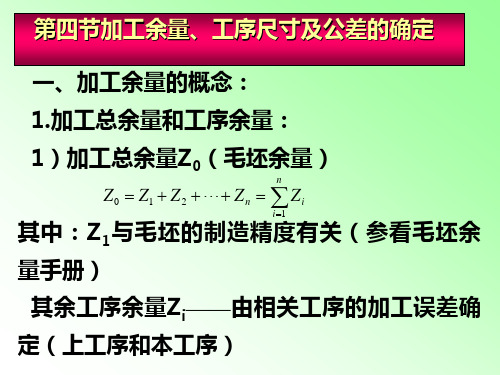

加工余量及工序尺寸和公差的确定一、加工余量的确定(一)加工余量的概念加工总余量:毛坯经机械加工而达到零件图的设计尺寸,毛坯尺寸与零件图的设计尺寸之差,即从被加工表面上切除的金属层总厚度。

工序余量:相邻两工序的尺寸差,即在某一工序所切除的金属层厚度。

某个表面的加工余量。

与加工该表面各工序余量之间有下列的关系:(8-1)式中——加工该表面的工序数;——加工总余量;——各工序余量。

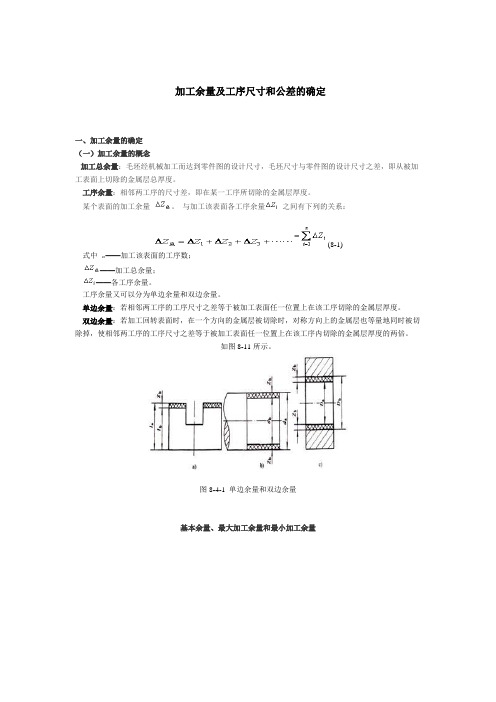

工序余量又可以分为单边余量和双边余量。

单边余量:若相邻两工序的工序尺寸之差等于被加工表面任一位置上在该工序切除的金属层厚度。

双边余量:若加工回转表面时,在一个方向的金属层被切除时,对称方向上的金属层也等量地同时被切除掉,使相邻两工序的工序尺寸之差等于被加工表面任一位置上在该工序内切除的金属层厚度的两倍。

如图8-11所示。

图8-4-1 单边余量和双边余量基本余量、最大加工余量和最小加工余量a) b)图8-4-2 基本余量、最大余量和最小余量加工余量变化的公差等于上道工序的工序尺寸公差与本工序的工序尺寸公差之和。

即(8-2)各个加工余量与相应加工尺寸的关系如图8-4-3所示。

图8-4-3 加工余量与相应加工尺寸(二)影响加工余量的因素1.上道工序加工表面(或毛坯表面)的表面质量包括表面粗糙度高度和表面缺陷层深度;2.上道工序的尺寸公差3.上道工序的位置误差4.本工序的安装误差(三)确定加工余量的方法1. 计算法此法是根据一定的资料,对影响加工余量的各项因素进行分析计算,然后综合考虑计算出来的,多用于大批大量生产,计算公式如下:对双边余量:(8-3)对单边余量:(8-4)一般取2. 查表法以工厂的实际生产经验及工艺实践积累的有关加工余量的资料数据为基础,结合具体加工方法进行适当修正而得到加工余量的方法。

3. 经验法根据工艺人员的经验来确定加工余量的方法。

二、工序尺寸和公差的确定一般情况下,加工某表面的最终工序的尺寸及公差可直接按零件图的要求来确定。

加工余量与工序尺寸的确定

例7.1

某轴毛坯为锻件,其直径尺寸为

Байду номын сангаас

50

0 0.016

mm

,加工精度要

求为IT6,表面粗糙度Ra为0.8μm,并要求高频淬火。若采用加工

方法为粗车-半精车-高频淬火-粗磨-精磨。试确定各机械加工工序

机械制造工艺与设备

加工余量与工序 尺寸的确定

加工余量与工序尺寸的确定

1.1 加工余量的确定

1.加工余量的概念 用去除材料的方法制造机器零件时,一般都要从毛坯上切除一

层层材料后最后才能制得符合图样规定要求的零件。毛坯上被切除 的金属层,称为加工余量。

加工余量有加工总余量和工序余量之分。 工序余量是相邻两工序的工序尺寸之差,加工总余量是毛坯尺 寸与零件图样的设计尺寸之差。

如图所示,平面的加工余量是单边余量,它等于实际切削 的金属层厚度。对于外圆与内圆这样的对称表面的加工余量用 双边余量表示,即以直径方向计算,其实际切削的金属层厚度 为加工余量的一半。

单边余量与双边余量

1.上工序留下的表面 粗糙度(表面轮廓的 最大高度)和表面缺 陷层深度 。

2.上工序的尺寸公差。

(4)根据加工精度查公差表,并将公差按“入体原则”标注 在工序基本尺寸上。计算结果汇总见教材表7.6。

机械制造工艺与设备

谢谢观看!

(3)确定各工序加工精度和表面粗糙度。查工艺设计手册 可确定:精磨加工精度选定为IT6,尺寸公差为0.016 mm,表面 粗糙度Ra为0.4 μm;粗磨加工精度选定为IT8,尺寸公差为 0.039 mm,表面粗糙度Ra为1.6 μm;半精车加工精度选定为 IT11,尺寸公差为0.16 mm,表面粗糙度Ra为3.2 μm;粗车加 工精度选定为IT13,尺寸公差为0.39 mm,表面粗糙度Ra为 12.5 μm;查工艺设计手册可得锻件毛坯公差为±2 mm。

铸件尺寸公差与加工余量

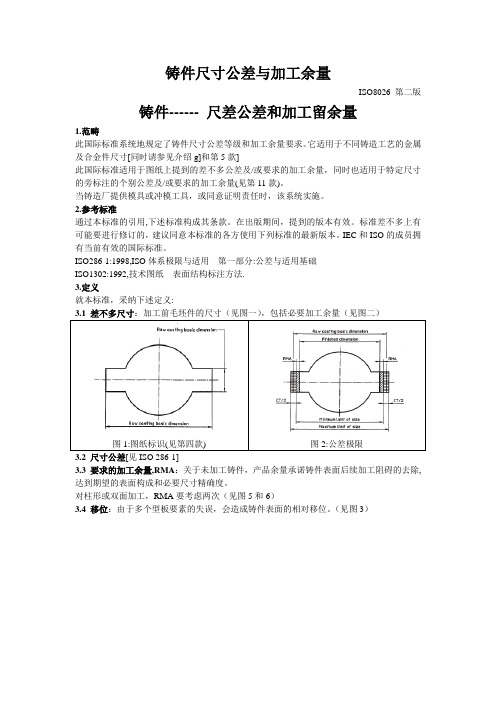

铸件尺寸公差与加工余量ISO8026 第二版铸件------ 尺差公差和加工留余量1.范畴此国际标准系统地规定了铸件尺寸公差等级和加工余量要求。

它适用于不同铸造工艺的金属及合金件尺寸[同时请参见介绍g]和第5款]此国际标准适用于图纸上提到的差不多公差及/或要求的加工余量,同时也适用于特定尺寸的旁标注的个别公差及/或要求的加工余量(见第11款)。

当铸造厂提供模具或冲模工具,或同意证明责任时,该系统实施。

2.参考标准通过本标准的引用,下述标准构成其条款。

在出版期间,提到的版本有效。

标准差不多上有可能要进行修订的,建议同意本标准的各方使用下列标准的最新版本。

IEC和ISO的成员拥有当前有效的国际标准。

ISO286-1:1998,ISO体系极限与适用---第一部分:公差与适用基础ISO1302:1992,技术图纸---表面结构标注方法.3.定义就本标准,采纳下述定义:图1:图纸标识(见第四款) 图2:公差极限3.2 尺寸公差[见ISO 286-1]3.3 要求的加工余量,RMA:关于未加工铸件,产品余量承诺铸件表面后续加工阻碍的去除,达到期望的表面构成和必要尺寸精确度。

对柱形或双面加工,RMA要考虑两次(见图5和6)3.4 移位:由于多个型板要素的失误,会造成铸件表面的相对移位。

(见图3)图3:最大的移位3.5 斜度角(锥角):成形因素(例如:在包围面上)额外的倾斜,关于把铸件从铸模和压模,或模具从砂型,或永久模具上的零件间相互移动差不多上专门有必要。

4 标尺寸除了给壁厚标尺寸(它可能存在两种尺寸),需要幸免连续的尺寸。

5 公差等级铸件公差等级分16级,从CT1到CT16(见图表1)对差不多公差不适用的尺寸,应该被归类为个别公差。

对为获得永久金属模(高压与低压),压模铸件和熔模铸件等专门的操作,其它更精确的公差标准,比如国标,能够采纳.6 移位除非另有说明,移位必须操纵在如表1(见图3)的公差范畴之内。

加工余量、工序尺寸及其公差的确定

2、影响加工余量的因素

1、上道工序加工表面的表面质量 2、上道工序的尺寸公差 Ta

2、影响加工余量的因素

1、上道工序加工表面的表面质量

2、上道工序的尺寸公差 Ta

3、本道工序的安装误差ε b

上述各项误差和缺陷都是上道工序 形成的,为能将其全部切除,还要考虑 本工序的装夹误差ε b的影响。如右图 所示,由于三爪自定心卡盘定心不准, 使工件轴线偏离主轴旋转轴线e值,造 成加工余量不均匀,为确保将前工序的 各项误差和缺陷全部切除,直径上的余 量应增加2e。装夹误差ε b的数量,可 在求出定位误差、夹紧误差和夹具的装 夹误差后求得。

4.工序尺寸及其公差的确定

1)基准重合时,工序尺寸及其公差的计算 生产上绝大部分加工面都是在基准重合(工艺基准和设计

基准重合)的情况下进行加工的,基准重合情况下工序尺寸与 公差的确定过程如下:

(1)确定毛坯总余量和各加工工序的工序余量 (2)确定工序基本尺寸

(3)确定工序公差 (4)标注工序尺寸公差 最终加工工序尺寸的公差按设计尺寸标注,其余工序尺寸 公差按“入体原则”标注。

56 2

工序尺寸及其公差的确定实例2

某轴直径为ф 60mm,其尺寸精度要求为IT5,表面粗 糙度要求为Ra0.04μ m,并要求高频淬火,毛坯为锻件。其 工艺路线为:粗车—半精车——高频淬火—粗磨——精 磨——研磨。现在来计算各工序的工序尺寸及公差。

各工序的工序尺寸及公差的确定

工序 名称

研磨

4.工序尺寸及其公差的确定

1)基准重合时,工序尺寸及其公差的计算 生产上绝大部分加工面都是在基准重合(工艺基准和设计

基准重合)的情况下进行加工的,基准重合情况下工序尺寸与 公差的确定过程如下:

铸造工件设计标准要求有哪些

铸造工件设计标准要求有哪些

铸造工件设计标准要求有以下几个方面:

1. 尺寸和公差要求:铸造工件的尺寸和公差要符合设计要求和使用的需要。

具体而言,尺寸应与设计图纸中的标注一致,公差要能够满足工件的装配和使用要求。

2. 材料要求:铸造工件的材料要求应符合相关的标准和规范。

铸造材料的性质如强度、硬度、耐磨性等要能够满足工件在使用过程中的负荷和环境的要求。

3. 结构要求:铸造工件的结构要求通常包括几何形状、壁厚、孔的数量和位置等。

这些要求应使工件能够达到所要求的功能,并能够与其它部件或装配件配合。

4. 表面质量要求:铸造工件的表面质量一般要求平整、光滑、无缺陷(如裂纹、气孔等)以及符合指定的表面粗糙度要求。

5. 加工余量:由于铸造工艺的限制和热处理后的尺寸变化,尺寸标注中必须包括加工余量要求,以保证最终工件达到设计尺寸的要求。

6. 铸造工艺要求:设计者还要了解铸造工艺的能力和限制。

包括铸型材料、浇注系统、冷却速率等因素对工件质量的影响,以便在设计过程中做出合理的选择。

7. 检测要求:铸造工件在生产过程中需要进行必要的检测,以

确保工件的质量。

检测项目包括尺寸、化学成分、物理性质等。

检测方式应符合相关的标准和规范。

8. 标志和标记要求:铸造工件在生产过程中需要进行必要的标志和标记。

这些标志和标记应能够方便工件的使用、识别和追溯。

总之,铸造工件设计标准的要求涵盖了尺寸和公差、材料、结构、表面质量、加工余量、铸造工艺、检测、标志和标记等多个方面,以保证铸造工件的质量和性能符合设计和使用的要求。

加工余量的确定方法

加⼯余量的确定⽅法加⼯余量的确定⽅法1加⼯余量的概念及其影响因素在选择了⽑坯,拟订出加⼯⼯艺路线之后,就需确定加⼯余量,计算各⼯序的⼯序尺⼨。

加⼯余量⼤⼩与加⼯成本有密切关系,加⼯余量过⼤不仅浪费材料,⽽且增加切削⼯时,增⼤⼑具和机床的磨损,从⽽增加成本;加⼯余量过⼩,会使前⼀道⼯序的缺陷得不到纠正,造成废品,从⽽也使成本增加,因此,合理地确定加⼯余量,对提⾼加⼯质量和降低成本都有⼗分重要的意义。

(1)加⼯余量的概念在机械加⼯过程中从加⼯表⾯切除的⾦属层厚度称为加⼯余量。

加⼯余量分为⼯序余量和加⼯总余量。

⼯序余量是指为完成某⼀道⼯序所必须切除的⾦属层厚度,即相邻两⼯序的⼯序尺⼨之差。

加⼯总余量是指由⽑坯变为成品的过程中,在某加⼯表⾯上所切除的⾦属层总厚度,即⽑坯尺⼨与零件图设计尺⼨之差。

由于⽑坯尺⼨和各⼯序尺⼨不可避免地存在公差,因此⽆论是加⼯总余量还是⼯序余量实际上是个变动值,因⽽加⼯余量⼜有基本余量、最⼤余量和最⼩余量之分,通常所说的加⼯余量是指基本余量。

加⼯余量、⼯序余量的公差标注应遵循“⼊体原则”即:“⽑坯尺⼨按双向标注上、下偏差;被包容表⾯尺⼨上偏差为零,也就是基本尺⼨为最⼤极限尺⼨(如轴);对包容⾯尺⼨下偏差为零,也就是基本尺⼨为最⼩极限尺⼨(如内孔)。

加⼯过程中,⼯序完成后的⼯件尺⼨称为⼯序尺⼨。

由于存在加⼯误差,各⼯序加⼯后的尺⼨也有⼀定的公差,称为⼯序公差。

⼯序公差带的布置也采⽤“⼊体原则”法。

表⽰加⼯余量及其公差的关系,不论是被包容⾯还是包容⾯,其加⼯总余量均等于各⼯序余量之和。

Z=Z+Z+Z+…加⼯余量还有双边余量和单边余量之分,平⾯加⼯余量是单边余量,它等于实际切削的⾦属层厚度。

对于外圆和孔等回转表⾯,加⼯余量是指双边余量,即以直径⽅向计算,实际切削的⾦属为加⼯余量数值的⼀半。

(2)确定加⼯余量应考虑的因素为切除前⼯序在加⼯时留下的各种缺陷和误差的⾦属层,⼜考虑到本⼯序可能产⽣的安装误差⽽不致使⼯件报废,必须保证⼀定数值的最⼩⼯序余量。

加工余量、工序尺寸与工序公差的确定

加工余量、工序尺寸与工序公差的确定在工业制造中,加工余量、工序尺寸和工序公差的确定是非常重要的步骤。

这些参数的正确选择可以确保产品的质量和性能,并影响到生产效率和成本。

首先,加工余量是指在设计尺寸基础上增加的一小部分尺寸,以确保在加工过程中获得所需的精度和质量。

加工过程中,由于材料的变形、磨损和切削力产生的误差,零件的尺寸会发生变化。

因此,设计时要考虑到这些因素,给零件留出足够的加工余量,以实现最终尺寸的精确控制。

加工余量的确定需要综合考虑材料特性、加工方式和设备精度等因素,通常会根据经验进行选择。

其次,工序尺寸是指在工序中所需要的具体尺寸。

它根据产品的功能要求和设计要求来确定。

在制造过程中,通常会有多个工序,每个工序都有自己的尺寸要求。

工序尺寸的确定需要考虑到产品的装配、安装和使用等方面的要求,确保工序之间的配合和相互连接的准确度。

同时,还要考虑到不同材料的热胀冷缩系数,以保证产品在各种环境条件下的稳定性。

最后,工序公差是指在制造过程中允许的尺寸偏差范围。

由于加工方法和设备的限制,零件的尺寸不可能完全精确符合设计要求。

因此,在每个工序中都要设置一定的公差。

公差的确定需要综合考虑产品的功能要求、装配要求和材料的可变性等因素。

公差的范围决定了工序的控制难度和生产效率,范围过大会影响产品的精度和质量,范围过小会增加制造成本和难度。

综上所述,加工余量、工序尺寸和工序公差是工业制造中至关重要的参数。

它们的合理选择对于确保产品质量、提高生产效率和降低生产成本具有重要意义。

在确定这些参数时,需要考虑到材料特性、加工方式、设备精度、产品功能要求和装配要求等因素,并结合经验和实际情况进行综合分析和决策。

只有在合适的条件下,才能达到最佳的加工效果和产品性能。

加工余量、工序尺寸和工序公差是工业制造中重要的三个参数。

它们的选择直接影响产品的质量、性能和生产效率。

在制造过程中,合理确定这些参数非常关键,需要综合考虑多种因素。

机械制造工艺-加工余量、工序尺寸及公差

例题: 某轴直径φ50mm,其尺寸精度为IT5,表

面粗糙度为Ra0.04μm,并要求高频淬火,毛 坯为锻件。其工艺路线为:粗车-半精车 -高频淬火-粗磨-精磨-研磨,计算轴 的各工序尺寸及公差 解:

加工余量:由工艺手册确定。 工序尺寸:研磨工序尺寸即零件的设计 尺寸50-0.011 、Ra0.04μm

n1

T0 Ti i1

注: 公差的值大小——应按国标规定各公

差等级标准选取。 当T0一定时,各环公差Ti随n增加而减小。

3、封闭环的上偏差ES0

m

n1

ES0 ESp EIq

p1

qm1

ESP——增环上偏差 EIq——减环下偏差 m——增环环数

4、封闭环的下偏差EI0

m

n1

EI0 EIp ESq

1)基准不重合(待加工表面为工序基准) 2)待加工表面留有余量Z

解:画工艺尺寸链图(图1-45) (方法:从一个尺寸出发,到尺寸的基准后转

入相接的下一个尺寸链,通过所有相关联尺寸, 最终返回出发点。)P53 其中,键槽深为由本工序和终工序而间接获得, 为封闭环。 解得:L2=53.7(本工序工序尺寸及公差)

例:图4-22轴线弯曲造成的余量不均匀误差。 各项位置误差造成的影响参看表4-11

4)本工序的装夹误差εb 包括定位误差、夹紧误差。

5)余量计算公式 由于空间位置误差和装夹误差的

方向性,所以用矢量相加表示。 单边余量

Zmin Ta Ry Ha ea b

双边余量

Zmin Ta / 2 Ry Ha ea b

求:本工序工序尺寸L2(渗碳深度) 分析:渗碳层保留深度L0 —单边值(图面尺寸)

渗碳深度L2—单边值。 按尺寸链图,代入公式求解得:L2=0.7+0.025

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

尺寸标注原则与机加工余量加工余量机械加工余量标准机械加工余量标准25EQY—19-19991.主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2.技术内容加工余量表(一)厚度 4以上的平面磨削余量(单面)平面长度平面宽度 200以下平面宽度 200以上小于 1000.3100-2500.45251-5000.50.6500-8000.60.65说明-1.二次平面磨削余量乘系数 1.52.三次平面磨削余量乘系数 23.厚度 4以上者单面余量不小于0.5-0.84.橡胶模平板单面余量不小于 0.7毛坯加工余量表(二)3.2 I:园棒类-(1)工件的最大外径无公差要求,光洁度在▽以下,例-不磨外圆的凹模带台肩的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)工件直径( D)工件长度 L车刃的割刀量和车削二端面的余量 (每件)< 7071-120121-200201-300301-450直径上加工余量≤ 32122345-1033-60233454-661-100344454-6101-200455564-61.6当 D<36时并不适应于调头夹加工,在加工单个工件时,应在L上加夹头量10-15。

(2)工件的最大外径有公差配合要求,光洁度在▽以上,例如-外圆须磨加工的凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

(毫米)工件直径( D)工件长度 L车刃的割刀量和车削二端面的余量 (每件)< 5051-8081-150151-250251-420直径上加工余量≤ 15334455-1016-32344565-1033-60445665-861-100555675-8101-200666775-8当 D<36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)3.2Ⅱ-圆形锻件类(不需锻件图)(1)不淬火钢表面粗糙度在▽以下无公差配合要求者,例如-固定板、退料板等。

(毫米)工件直径( D)工件长度 L< 1011-2021-4546-100101-250直径上加工余量长度方向上余量150-2005 55 55 55 65 7201-3005 65 65 65 76 8301-4005 75 75 76 88 9401-5007 85 86 87 99 10501-6007 86 86 87 1010 11注-表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ-矩形锻件类-表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

工件直径( D)工件长度 L≤ 100101-250251-320321-450451-600601-800长度上加工余量 2e5667810工件截面上加工余量( 2a=2b)≤ 1044556611-2544556626-5045567751-100556777101-200557788201-300677889301-450778899451-60088991010平面、端面磨削加工余量表(五)一、平面平面每面磨量宽度厚度工件长度 L< 100101-250251-400404-630< 200< 180.30.419-300.30.4531-500.40.40.450.5> 500.40.40.450.5> 200< 180.30.419-300.350.40.4531-500.400.40.450.55> 500.400.450.450.60二、端面端面每面磨量D工件长度 L < 1819-5051-120121-260261-500> 500< 180.20.30.30.350.519-500.30.30.350.350.400.551-1200.30.350.350.400.400.55121-2600.30.350.400.400.450.55261-5000.350.400.450.450.500.60> 5000.40.400.500.500.600.70注-3.2本表适用于淬火零件,不淬火零件应适当减少 20-40% 粗加工的表面粗糙度不应低于▽如需磨两次的零件,其磨量应适当增加 10-20%环形工件磨削加工余量表(六)工件直径35、45、50号钢T8、T10A钢Cr12MoV合金钢外元留量内孔留量外元留量内孔留量外元留量内孔留量6-100.25-0.500.30-0.350.35-0.600.25-0.300.30-0.450.20-0.3011-200.30-0.550.40-0.450.40-0.650.35-0.400.35-0.500.30-0.3521-300.30-0.550.50-0.600.45-0.700.35-0.450.40-0.500.30-0.4031-500.30-0.550.60-0.700.55-0.750.45-0.600.50-0.600.40-0.5051-800.35-0.600.80-0.900.65-0.850.50-0.650.60-0.700.45-0.5581-1200.35-0.801.00-1.200.70-0.900.55-0.750.65-0.800.50-0.65121-1800.50-0.901.20-1.400.75-0.950.60-0.800.70-0.850.55-0.70181-2600.60-1.001.40-1.600.80-1.000.65-0.850.75-0.900.60-0.75注 :φ 50以下,壁厚10以上者,或长度为100-300者,用上限φ 50-φ100,壁厚20以下者,或长度为200-500者,用上限φ 100以上者,壁厚30以下者,或长度为300-600者,用上限6.4长度超过以上界线者,上限乘以系数 1.3加工粗糙度不低于▽,端面留磨量 0.5φ6以下小孔研磨量表(七)材料直径上留研磨量 (毫米)钢 450.05-0.06T10A0.015-0.025Cr12MoV0.01-0.02注 :本表只适用于淬火件1.6应按孔的最小极限尺寸来留研磨量淬火前小孔需占铰粗糙度▽以上当长度 e小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)衬套内径与导柱外径衬套导柱外元留量内元留量外元留量25-320.7-0.80.4-0.50.5-0.6540-500.8-0.90.5-0.650.6-0.7560-800.8-0.90.6-0.750.7-0.90100-1200.9-1.00.7-0.850.9-1.05镗孔加工余量表(九)加工孔的直径 (mm)材料轻合金巴氏合金青铜及铸铁钢件细镗前加工精度为 4级加工性质粗加工精加工粗加工精加工粗加工精加工粗加工精加工直径余量(mm)≤ 300.20.10.10.20.10.20.10.045 31-50 0.30.10.40.10.30.10.20.10.0551-80 0.40.10.50.10.30.10.20.10.0681-120 0.40.10.50.10.30.10.30.10.07 121-180 0.50.10.60.20.40.10.10.08181-2600.50.10.60.20.40.10.30.10.09261-3600.50.10.60.20.40.10.30.10.1附注-当一次镗削时,加工余量应该是粗加工余量加工精加工余量。