高铬耐蚀铸铁

耐磨铸铁型号

耐磨铸铁型号

1. 高铬耐磨铸铁:高铬耐磨铸铁是最常见的一种耐磨铸铁,含有较高的铬含量(通常在 12%至 30%之间),具有优异的耐磨性和耐腐蚀性。

它通常用于制造矿山、冶金、水泥、电力等行业中的耐磨零部件。

2. 钒钛耐磨铸铁:钒钛耐磨铸铁是一种含有钒、钛等合金元素的耐磨铸铁,具有较高的硬度和耐磨性,同时还具有良好的耐热性和耐腐蚀性。

它通常用于制造高温、高压、高磨损的零部件,如热风炉、高炉、焦炉等。

3. 低合金耐磨铸铁:低合金耐磨铸铁是一种含有少量合金元素的耐磨铸铁,如锰、钼等,具有较好的耐磨性和韧性。

它通常用于制造汽车、农机、建筑等行业中的耐磨零部件。

4. 球墨铸铁:球墨铸铁是一种含有球状石墨的铸铁材料,具有较好的强度和韧性,同时还具有一定的耐磨性。

它通常用于制造汽车、农机、建筑等行业中的耐磨零部件。

5. 白口铸铁:白口铸铁是一种不含石墨的铸铁材料,具有较高的硬度和耐磨性,但韧性较差。

它通常用于制造矿山、冶金、电力等行业中的耐磨零部件。

需要注意的是,不同的耐磨铸铁型号具有不同的性能特点和适用范围,应根据具体的使用要求选择合适的型号。

同时,耐磨铸铁的制造工艺和质量控制也非常重要,以确保其具有良好的耐磨性和使用寿命。

高铬铸铁(上篇)

铮铮硬骨高铬铸铁(上篇)2009-8-5 17:20:49高铬白口抗磨铸铁(以下简称高铬铸铁)是一种性能优良而受到特别重视的抗磨材料。

它以比合金钢高得多的耐磨性,和比一般白口铸铁高得多的韧性、强度,同时它还兼有良好的抗高温和抗腐蚀性能,加之生产便捷、成本适中,而被誉为当代最优良的抗磨料磨损材料之一。

高铬铸铁属金属耐磨材料、抗磨铸铁类铬系抗磨铸铁的一个重要分支,是继普通白口铸铁、镍硬铸铁而发展起来的第三代白口铸铁。

早在1917年就出现了第一个高铬铸铁专利。

高铬铸铁一般泛指含Cr量在11-30%之间,含C量在2.0-3.6%之间的合金白口铸铁。

我国抗磨白口铸铁国家标准(GB/T8623)规定了高铬白口铸铁的牌号、成分、硬度及热处理工艺和使用特性。

其典型成分及工艺如下表:表1高铬铸铁的牌号及化学成分(GB/T 8623) %表2高铬铸铁的硬度(GB/T 8623)表3 高铬铸铁件热处理规范(GB/T 8623)美国高铬铸铁执行标准为ASTMA532M,英国为BS4844,德国为DIN1695,法国为NFA32401。

俄罗斯在前苏联时期曾研制了12-15%Cr、3-5.5%Mn,壁厚达200mm 的球磨机衬板,现执行ҐOCT7769标准。

特别值得一提的是在近一个世纪里,曾为抗磨白口铸铁做出了卓越贡献的美国克莱梅克斯(Climax)钼业公司。

1928年该公司首先发明了镍硬铸铁,把抗磨铸铁科技推向了一个空前高度。

1974年为纪念国际GIFA,在杜赛尔多夫展览会上展示了名为“神秘1号”和“神秘2号”。

即经典的高铬抗磨铸铁153(Cr15Mo3)和1521(Cr15Mo2Cu),现如今克莱梅克斯公司执行高铬铸铁标准如下,栏主提示大家这是特别值得一看的。

表4 美国Climax钼公司规定的高铬铸铁成分(质量分子数) %注:①碳含量为下限时,大断面中可能出现贝氏体。

高铬铸铁规模化工业应用,发达国家始于上世纪六十年代。

高铬耐磨铸铁

2)高铬耐磨铸铁70年代西安交通大学等单位开始引入高铬白口铁作为衬板及其它零件材料,并在热处理及推广应用上做了不少工作;同期山东工业大学率先在高铬及锰、钨、钒系白口铁的碳化物团球化方面开展了卓有成效的研究,使白口铁韧性有了成倍的提高,并成功地将球化高铬白口铁用于生产衬板及其它零件,不仅用于国内,还有批量出口,为此于1988年获得国家发明二等奖。

此后,合肥工业大学、北京钢院、沈阳铸造所等单位在这一领域也做了大量的研究和推广应用工作。

高铬铸铁中含Cr高达12--28%。

由于Cr的大量加人,其组织中碳化物由连续网状的M3C型转变为断续板条状的M7C3型,从而使得其对基体的破坏作用大为减小,材质韧性有所提高。

但因高铬白口铁固有的韧性偏低 (ak=3--5J/cmZ)、耐蚀性差的缺点、成本偏高以及它在湿态下的磨损寿命并不高,致使其在国内应用还是有限。

尽管如此,其在一般工矿条件下表现出的优良耐磨性仍使其得到广泛应用。

高铬铸铁是抗磨料磨损的王牌材料,该材料的初始硬度高,但是冲击韧度差不抗冲击,如果是单纯的磨料磨损,它的使用寿命是高锰钢的5-10倍。

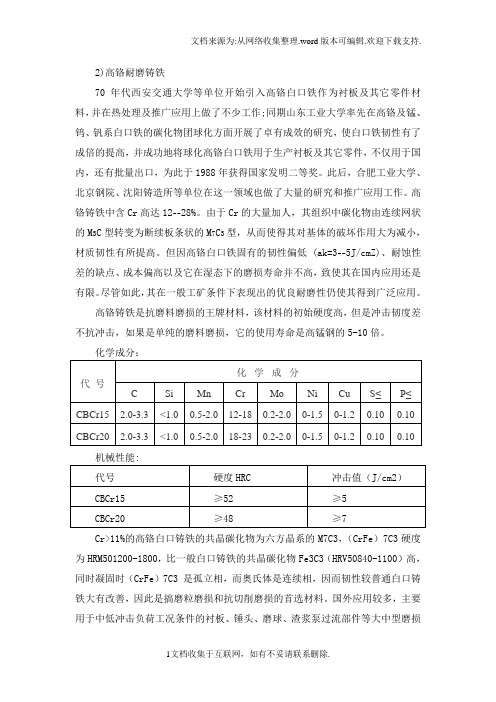

化学成分:机械性能:Cr>11%的高铬白口铸铁的共晶碳化物为六方晶系的M7C3,(CrFe)7C3硬度为HRM501200-1800,比一般白口铸铁的共晶碳化物Fe3C3(HRV50840-1100)高,同时凝固时(CrFe)7C3 是孤立相,而奥氏体是连续相,因而韧性较普通白口铸铁大有改善,因此是搞磨粒磨损和抗切削磨损的首选材料。

国外应用较多,主要用于中低冲击负荷工况条件的衬板、锤头、磨球、渣浆泵过流部件等大中型磨损件。

国内外对高铬铸铁的磨损机制、断裂机制、断裂韧性(K1c值)、裂纹扩展机理进行了一系列的研究,结果表明高铬铸铁可通过调整碳化物的大小和形态、二次碳化物量及弥散度以及基体组织(马氏体、奥氏体、索氏体),从而调整性能、满足工作使用要求。

近年来国内有关单位也开展了高铬铸铁衬板的研究,其耐磨性可达同工况下高锰钢的2倍以上。

高铬铸铁_??????

高铬铸铁

高铬铸铁是一种含有高铬(一般大于12%)的铸铁材料。

它具有良好的耐磨、耐热、抗腐蚀等性能,广泛应用于矿山、冶金、水泥、电力等行业中需要抗磨、抗腐蚀性能较高的零部件制造。

高铬铸铁的主要优点有:

1. 良好的耐磨性:高铬铸铁中的高铬元素可以形成较硬的碳化铬(Cr7C3),提高材料的硬度和耐磨性。

2. 良好的耐热性:高铬铸铁中的高铬元素可以提高材料的热稳定性和耐高温性能,适用于高温环境下的工作。

3. 抗腐蚀性能优异:高铬铸铁中的高铬元素可以形成致密的氧化铬(Cr2O3)保护膜,有效阻止氧、水和其他腐蚀介质的侵蚀。

4. 加工性能好:高铬铸铁具有良好的铸造流动性和机械加工性能,可以通过各种铸造和加工方法进行成型。

尽管高铬铸铁具有许多优点,但也存在一些缺点,如易产生铬酸盐等有害物质,需要注意环保和安全问题。

此外,高铬铸铁较为脆性,对冲击和震动敏感,需合理设计和使用。

对高铬铸铁的一些认识

对高铬铸铁的一些认识高铬铸铁是最重要的耐磨材料之一,适用于各种高应力磨料磨损的工况条件,广泛应用于机械、冶金、采矿及矿产品加工等行业。

近年来,各工业国家都很重视对高铬铸铁的研究工作,以期充分利用其优异的耐磨性能。

含铬量在12%以上的高铬铸铁,开发于20世纪初期,1917年获得了美国专利。

当时,由于对高铬铸铁的特点了解不多,其潜能未能充分发挥,因而未被广泛采用。

20世纪中期,美国国际镍公司研究开发了镍硬系列共4种耐磨铸铁(Ni Hard 1~4),其中,镍硬4(Ni Hard 4)于1951年获得了美国专利,逐渐成为大家所熟知的耐磨材料,广泛应用于矿产品加工行业。

镍硬4的耐磨性能很好,且有适当的抗冲击能力,但是,仍然因其抗冲击能力欠佳而限制了其在高应力磨料磨损条件下的应用。

20世纪60年代,美国Abex 公司,为改善高铬铸铁的性能,进行了大量的研究工作,系统研究了Ni、Mo、Mn、Si、Cr和C等元素在高铬铸铁中的作用。

随后,美国Climax Molybdenum 公司又对Mo和Cu在高铬铸铁中的作用进行了系统的研究。

80年代,美国内政部矿业局的研究中心又对高铬铸铁的热处理进行了研究。

美国材料试验学会制定的标准ASTM A532《抗磨铸铁》中基本体现了上述研究工作的成果。

我国标准GB/T 8263-1999 《抗磨白口铸铁件》中,等效采用了ASTM A532-93a 标准中所列的8个牌号中的7个,其中,属于高铬铸铁的4个牌号全都采纳了。

高铬铸铁耐磨件,在我国应用很广,随着矿业和冶金行业的迅速发展,对高铬铸铁件的需求增长很快,目前,年产量已超过50万吨,不仅供国内各行业使用,也有相当数量的铸件出口。

尽管高铬铸铁的应用已有80多年的历史,而且对其进行过很多研究工作,但是,到目前为止,我们对高铬铸铁的了解仍然不够全面,还有待在生产实践中进一步深化认识,如:(1)为了适应不同的工况条件,高铬铸铁已有多种牌号,但总体而言,化学成分的变化范围还太宽。

高铬铸铁化学成分范围

高铬铸铁化学成分范围

高铬铸铁化学成分范围

高铬铸铁是一种具有高强度、高耐磨性和高耐腐蚀性的铸铁材料。

其化学成分范围对于材料的性能有着至关重要的影响。

高铬铸铁的化学成分范围通常为:C 2.5-3.5%,Si 0.5-1.5%,Mn 0.5-1.0%,Cr 12-28%,Mo 0-3%,Ni 0-3%,Cu 0-1%,P ≤0.15%,S ≤0.10%。

其中,碳是高铬铸铁的主要合金元素之一,可以提高材料的硬度和强度。

硅可以提高铸铁的流动性和耐磨性。

锰可以提高铸铁的强度和韧性。

铬是高铬铸铁的关键合金元素,可以提高材料的耐磨性和耐腐蚀性。

钼、镍和铜等元素可以进一步提高材料的耐腐蚀性和耐磨性。

在高铬铸铁的化学成分范围中,磷和硫的含量也非常重要。

过高的磷和硫含量会降低材料的韧性和冲击韧性,从而影响材料的使用寿命和安全性。

在实际应用中,高铬铸铁的化学成分范围可以根据不同的使用要求进行调整。

例如,在一些高温环境下使用的高铬铸铁中,通常会增加钼的含量,以提高材料的耐热性和耐腐蚀性。

高铬铸铁的化学成分范围对于材料的性能有着至关重要的影响。

在实际应用中,需要根据不同的使用要求进行合理的调整,以获得最佳的性能表现。

高铬铸铁生产工艺

高铬铸铁生产工艺高铬铸铁是一种具有高硬度、高耐磨、高抗腐蚀性能的合金材料,在工业生产中被广泛应用于制造耐磨耗零部件,如球磨机磨球、破碎机锤头等。

下面将介绍高铬铸铁的生产工艺。

首先,高铬铸铁的原材料主要由高铬铁、高碳铬铁和铁水组成。

高铬铁是指铁含量大于90%的合金铸铁,其中铬含量在12-30%之间;高碳铬铁是指铬含量在15-30%之间,碳含量在2-4%之间的合金铸铁。

将高铬铁和高碳铬铁与铁水按一定比例配料,放入电炉中加热熔化。

炉温要控制在1600-1650℃,保证合金的熔化。

其次,炉温达到设定温度后,将炉渣清理干净,然后加入球化剂。

球化剂主要含有稳定性好、还原性强的合金化合物,如硅铬合金、硅钙合金等。

球化剂可以改善高铬铸铁的球化效果,保证铸件的组织均匀致密,并提高其硬度和耐磨性能。

然后,将经过球化处理的合金液倒入砂型中,进行铸造。

铸造时要确保砂型的质量,避免产生缺陷和砂眼。

此外,还需控制浇注温度和浇注速度,以避免铸件出现裂纹和内部组织不均的情况。

浇铸结束后,等待铸件冷却至室温。

最后,将冷却好的铸件进行退火处理。

退火温度一般控制在900-950℃,并保持一定的保温时间。

退火可以消除铸件内部的残余应力,改善铸件的塑性和韧性,并提高其综合性能。

退火结束后,进行表面处理,如修整、打磨等,以保证铸件的表面光洁度和精度。

需要注意的是,在高铬铸铁的生产过程中,应严格控制炉温、浇注温度和退火温度,以及其他工艺参数的操作。

同时,还要进行严格的质量控制,对生产中的原材料和成品进行检测和测试,确保生产的高铬铸铁具有良好的质量和性能。

综上所述,高铬铸铁的生产工艺包括原料配料、熔化、球化、铸造、退火和表面处理等步骤。

通过科学的操作和严格的质量控制,可以获得具有高硬度、高耐磨、高抗腐蚀性能的高铬铸铁材料,满足工业生产的需求。

渣浆泵材质成分

渣浆泵是一种用于输送含有固体颗粒或悬浮物的液体(如矿浆、尾矿、污泥等)的泵。

由于渣浆泵的工作环境通常较为恶劣,因此它们需要使用特殊的材质以承受磨损、腐蚀和其他物理冲击。

以下是渣浆泵常用的材质成分:1. 高铬合金(High Chrome Alloy):-高铬合金是一种含有较高铬元素(通常超过12%)的合金,它具有很好的耐磨性和耐腐蚀性,适用于输送高浓度、高硬度、高腐蚀性的浆液。

2. 不锈钢(Stainless Steel):-不锈钢由于其良好的耐腐蚀性和耐高温性,适用于输送强酸、强碱、盐溶液以及高温浆液。

3. 铸铁(Cast Iron):-铸铁是一种常用的泵体材料,具有良好的机械性能和成本效益,适用于输送普通浆液和小颗粒浆液。

4. 陶瓷(Ceramic):-陶瓷材质的渣浆泵适用于输送易结晶、高粘度、易析水和易产生腐蚀性气体的浆液。

陶瓷具有很好的耐磨性和耐腐蚀性。

5. 橡胶(Rubber):-橡胶材质的渣浆泵适用于输送腐蚀性或磨蚀性较弱的浆液。

橡胶具有良好的弹性和耐腐蚀性。

6. 合金钢(Alloy Steel):-合金钢是含有一种或多种合金元素的钢,具有较好的机械性能和耐磨性,适用于输送中等浓度的浆液。

7. 钛合金(Titanium Alloy):-钛合金具有极好的耐腐蚀性和高强度,适用于输送具有高度腐蚀性的浆液。

8. 塑料(Plastic):-塑料材质的渣浆泵适用于输送非腐蚀性或轻微腐蚀性的浆液。

塑料具有良好的化学稳定性和成本效益。

选择渣浆泵的材质时,需要考虑浆液的成分、浓度、温度、pH值、颗粒大小等因素,以确保泵的材料能够适应特定的工作条件,并保证泵的长期稳定运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高铬耐蚀铸铁

成分组织和性能

高铬耐蚀铸铁中铬的质量分数为20-36%,在氧化性腐蚀介质中,其表面能生成一层很薄(约10nm)且附着紧密的氧化膜,从而大大提高了耐腐蚀性。

高铬耐蚀铸铁属于白口铸铁,其硬度较高,因此不但耐蚀性好,还有优异的抗固液两相流冲蚀磨损性能,其耐热性也很好。

高铬耐蚀铸铁的金相组织为合金基体上较均匀分布着碳化物,基体可以是铁素体、奥氏体或铁素体+奥氏体混合基体。

当合金含碳量较低(<1.3%C),且奥氏体稳定元素镍、铜、氮含量很少时,基体为铁素体;当含碳量较高,或含一定量奥氏体稳定化合金元素时,基体为奥氏体,或奥氏体加铁素体混合基体。

高铬耐蚀铸铁的化学成分和力学性能分别见表

高铬耐蚀铸铁的碳化物数量取决于其化学成分,主要与碳、硅和铬有关。

碳、硅、铬量高,碳化物数量多,碳增加碳化物的作用最大,硅的作用是碳的1/4,铬的作用是碳的1/30。

碳化物主要是凝固过程中形成的共晶碳化物。

高铬耐蚀铸铁中的碳化物的耐蚀性优于基体,提高耐蚀性的关键是提高基体的耐蚀性,而基体的耐蚀性主要取决于其含铬量。

高铬耐蚀铸铁中加入钼、镍和铜可进一步增加耐蚀性,特别是在酸性介质中的耐蚀性。

但随镍和铜加入量增加,铸铁基体由铁素体变为奥氏体,耐相间腐蚀(与晶间腐蚀现象一致)性能下降。

铁素体高铬耐蚀铸铁很脆,含铬量越高,脆性越大。

奥氏体基体的高铬耐蚀铸铁,如-". 合金,有较高的力学性能,强韧性优于普通灰铸铁。

同普通的高铬抗磨铸铁相比,高铬耐蚀铸铁的碳含量低,铬含量高,因而其流动性更差,铁液氧化倾向更大,收缩和热裂倾向也更大。

工艺特性及化学成分

化学成分对高铬耐蚀铸铁的使用性能有显著影响。

铬的含量越高,铸造工艺性越差,但铬含量范围是根据铸件的使用环境确定的,降低铬会影响铸件的使用性能。

碳和硅高有利于改善铁液的流动性,提高充型能力,降低氧化倾向,减少铸件的冷隔和皱皮缺陷,但也增加合金的脆性。

在铁素体基体的高铬耐蚀铸铁中,硅含量高会显著粗化合金显微组织,增加合金脆性;在奥氏体基体高铬耐蚀铸铁中硅对力学性能没有显著影响。

锰对高铬耐蚀铸铁的使用性能没有明显影响,锰含量高有利于铁液脱氧,改善充型能力。

磷和硫含量高会增加合金晶界夹杂物,对韧性不利,故磷、硫含量越低越好。

钼对铸造工艺性能的影响与铬类似。

镍和铜对合金铸造工艺性没有明显影响,但可改善合金的力学性能。

镍、铜和碳对合金基体组织的影响必须十分注意。

不含镍或含很少量镍时,其晶间腐蚀特性与铁素体不锈钢相同,即从高温缓慢冷却,其耐蚀性好;从高温快冷,被敏化,发生晶间腐蚀。

当含镍量增加到一定值,基体中尚未出现奥氏体时,合金的敏化特点就发生转变,从高温快冷不敏化,慢冷则发生敏化,这与奥氏体不锈钢有相同的敏化特征。

奥氏体基体和奥氏体" 铁素体混合基体的高铬耐蚀铸铁的敏化特性都与奥氏体不锈钢相同。

奥氏体基体的高铬耐蚀铸铁力学性能,特别是韧性不但远高于铁素体耐蚀高铬铸铁,也高于用于耐磨的高铬铸铁,其冷裂倾向也小于后两者。

无论是奥氏体还是铁素体的高铬耐蚀铸铁,机械加工性能都大大优于耐磨高铬铸铁,可以实施各种加工。

铁素体高铬耐蚀铸铁加工性能比奥氏体高铬耐蚀铸铁更好一些。

铸件热处理高铬耐蚀铸铁件都可以铸态使用,铁素体高铬耐蚀铸铁退火后可以改善加工性和耐蚀性。

退火工艺是把铸件缓慢加热到820 -850℃之后保温,出炉空冷。

当加热温度大于860℃时,铁素体高铬耐蚀铸铁会发生敏化,耐蚀性降低。

如果在700-800℃之间停留时间过长,Cr28以上铁素体高铬耐蚀铸铁可能产生硬而脆的σ相,使力学性能和耐蚀性降低,在370-540℃之间长期保温,铁素体高铬耐蚀铸铁还会发生脆性转变,使韧性大大降低,硬度升高。

奥氏体基体高铬耐蚀铸铁的热处理特性与奥氏体钢相同,经高温固溶处理可以进一步改善韧性和耐蚀性,但由于淬火过程中铸件有开裂的危险,一般不能采用。

在600-900℃之间保温会有二次碳化物析出,硬度提高,韧性和耐蚀性都稍有下降,在合金耐蚀性足够,需要进一步提高硬度时可以采用,但保温时间不能过长,否则可能有σ相析出。

如果铸件需消除铸造应力,可以加热到430-480℃保温,保温时间按铸件厚度,每25mm 保温4h,保温后随炉缓冷。

高铬白口铸铁

合金元素的作用

碳:提高碳量则增加碳化物数量,其效果比提高铬量更为显著。

碳化物体积分数可以用下式估算。

增加碳化物数量能提高抗磨性,但降低韧度。

铬:铬是高铬白口铸铁中的主要合金元素。

铬除与碳形成碳化物外,尚有部分溶解于奥氏体中,提高淬透性。

淬透性随Cr/C的增加而提高。

基体中铬的质量分数可以下式估算。

高铬白口铸铁中常用的Cr/C=4-10。

在无其他合金元素时,空冷淬透性有限。

铬量对合金奥氏体区域影响较大,随着铬量的增加,奥氏体区减小。

钼:钼一部分进入碳化物,一部分溶入奥氏体。

在亚共晶高铬铸铁中,基体含钼量约为合金总含钼量的10-25%。

基体中的钼提高淬透性,而且钼降低马氏体转变温度M S的作用不太大。

当钼和铜联合使用时,提高淬透性的作用更大。

镍:镍不溶于碳化物,全部进入基体,提高淬透性,但镍与钼联合使用效果更好。

镍降低M S的作用比钼大,是稳定奥氏体元素。

铜:铜能提高淬透性,但作用小于镍,常与钼联合使用。

铜在奥氏体中的溶解度有限,其质量分数常在1.5%以下。

锰:锰能扩大γ相区,是稳定奥氏体元素。

锰剧烈降低M S点温度,使高铬铸铁淬火后有较多的残余奥氏体。

锰降低碳化物的硬度,不利于抗磨性。

但锰、钼联合作用可以有效地提高淬透性。

硅:硅与氧的亲合力大于锰和铬,是熔炼过程中不可少的脱氧元素。

硅的固溶强化作用大于锰、铬、镍、钼、钨、钒,硅能改善共晶碳化物的形态,提高M S点,减少残余奥氏体。

但硅降低高铬铸铁的淬透性。

钒:钒使碳化物球状化。

含0.1-0.5%V ,可细化白口铸铁的组织,也能减少粗大的柱状晶组织。

铸态时,钒与碳结合既生成初生碳化物,又生成二次碳化物,使基体中的碳量有所降低,提高M S点,可获得铸态马氏体。