高铬铸铁棒_高锰钢复合材料的显微组织和耐磨性

《ZTAp-高铬铸铁耐磨复合材料的铸渗法制备及界面组织分析》

《ZTAp-高铬铸铁耐磨复合材料的铸渗法制备及界面组织分析》ZTAp-高铬铸铁耐磨复合材料的铸渗法制备及界面组织分析一、引言随着工业技术的飞速发展,耐磨材料在各种机械装备及工程应用中扮演着至关重要的角色。

高铬铸铁因其出色的耐磨性能,被广泛应用于矿山、冶金、建材等行业的机械设备中。

然而,单纯的高铬铸铁在某些极端工况下仍难以满足耐磨需求。

因此,复合材料的研发成为了一个重要的研究方向。

ZTAp/高铬铸铁耐磨复合材料以其优异的综合性能,在耐磨材料领域展现出巨大的应用潜力。

本文将详细介绍ZTAp/高铬铸铁耐磨复合材料的铸渗法制备工艺,并对其界面组织进行分析。

二、铸渗法制备ZTAp/高铬铸铁耐磨复合材料1. 材料选择与预处理制备ZTAp/高铬铸铁耐磨复合材料,首先需要选择合适的基体材料和高铬铸铁合金。

基体材料应具有较好的韧性和强度,而高铬铸铁合金则应具备优异的耐磨性能。

此外,还需对基体材料进行预处理,如清理表面杂质、预热等,以保证铸渗过程的顺利进行。

2. 铸渗工艺流程铸渗法主要包括熔炼、浇注、凝固等过程。

首先,将高铬铸铁合金熔炼成液态,然后将其浇注到预处理好的基体材料上。

在浇注过程中,需控制好温度、速度等参数,以保证液态高铬铸铁合金能够充分渗透到基体材料的孔隙中。

最后,经过凝固、冷却等过程,形成ZTAp/高铬铸铁耐磨复合材料。

三、界面组织分析1. 界面组织形成机制ZTAp/高铬铸铁耐磨复合材料的界面组织形成机制主要受到铸渗工艺参数、基体材料和高铬铸铁合金的性能等因素的影响。

在铸渗过程中,液态高铬铸铁合金在基体材料表面渗透、扩散,并与基体材料发生化学反应,形成复杂的界面组织结构。

这些组织结构对复合材料的性能具有重要影响。

2. 界面组织观察与分析为了了解ZTAp/高铬铸铁耐磨复合材料的界面组织结构,我们采用了金相显微镜、扫描电子显微镜等手段进行观察和分析。

通过观察界面组织的形态、分布、相组成等情况,可以了解界面组织的形成机制及其对复合材料性能的影响。

高铬铸铁的耐磨性

高铬铸铁的耐磨性关富雷【摘要】从生产和应用角度综合讨论了高铬耐磨铸铁的耐磨性.综述了金属磨损的一般问题以及国内外现状.并且通过实验途径,即对高铬铸铁进行必要的处理,然后进行实验,对数据进行讨论和分析,得出了提高材料耐磨性的方法.【期刊名称】《上海大中型电机》【年(卷),期】2011(000)002【总页数】9页(P32-39,41)【关键词】高铬铸铁;耐磨性;磨损;碳化物;应力【作者】关富雷【作者单位】哈尔滨电机厂有限责任公司,黑龙江,哈尔滨,150040【正文语种】中文0 引言磨损是造成机械失效的主要原因之一。

为了维持各种机械设备的正常运行,工业部门需要投入大量金属制造易损件,这方面的金属消耗量是相当可观的,金属磨损问题多年来一直是材料科学工作者关注的热点。

减少金属磨损,总体上有两个途径:一是改善零件的服役条件,尽量减少外界对零件的伤害;二是设法提高零件材料本身的抗磨能力。

工业实践表明:煤矿机械、电力机械、建材机械、农业机械中许多易磨损件改用高铬耐磨铸铁后寿命成倍延长,获得显著的社会效益和经济效益。

目前,高铬铸铁已经是世所公认的优良抗磨材料,在采矿、水泥、电力、铁路机械、耐火材料等方面应用十分广泛。

高铬白口铸铁具有优良的抗磨料磨损能力,冲击韧性也优于其它合金白口铸铁,这是它成为当代最佳抗磨材料的基本原因。

它的优良抗磨能力和冲击韧性主要决定于其特有的组织,高铬白口铸铁含铬量大于11%,铬、碳含量比值超过3.5。

在这种情况下,高硬度M7C3型碳化物几乎全部代替了M3C型碳化物。

M7C3型碳化物基本上是以孤立的条状形态存在,与呈网状连续分布的M3C型碳化物相比,大大增强了基体的连续性,因而整体材料的韧性显著提高。

而且由于基体中富含有铬元素,有较好的淬透性,经过适宜的热处理可获得抗磨能力优良的金属组织。

1 试验过程1.1 铸造工艺1.1.1 成分设计本实验所采用的高铬铸铁成分皆为:22%Cr、2.7% ~ 3.0%C、3.5% ~4.0%Mn、0.5% ~ 0.6%Si、少量 Ni。

金属耐磨材料

金属耐磨材料

金属耐磨材料是一种能够抵御磨损的金属材料,其具有较高的硬度和耐磨性,适用于高摩擦和高磨损条件下的工作环境。

以下将介绍几种常见的金属耐磨材料。

1. 铬钼白铁:它是一种具有优良耐磨性的金属材料,主要由铬、钼和铁合金组成。

铬的添加可以提高材料的耐腐蚀性和硬度,钼的添加可以增强材料的韧性和耐磨性。

铬钼白铁在高速冲击和摩擦条件下具有优异的耐磨性能,适用于煤矿、石油化工和水泥等行业的磨损部位。

2. 高锰钢:高锰钢是一种具有较高锰含量的钢材,其具有很高的硬度和耐磨性。

高锰钢具有良好的抗冲击性和抗磨损性,特别适用于高速冲击和磨损环境中使用的零件。

由于高锰钢的耐磨性能优异,因此被广泛应用于矿山、建筑和冶金等行业的磨损部位。

3. 高铬铸铁:高铬铸铁是一种含有较高铬含量的铸铁材料,其具有良好的耐磨性和耐腐蚀性。

高铬铸铁的硬度和耐磨性主要来自于铬的添加,铬能够形成铬氧化物的保护层,进而提高材料的耐磨性能。

高铬铸铁广泛应用于采矿、冶金和造船等行业的耐磨部件。

4. 钛合金:钛合金是一种具有良好机械性能和耐腐蚀性的金属材料,其中添加了适量的钛元素。

钛合金具有较低的密度和较高的强度,能够抵御高速冲击和磨损环境的损伤。

由于钛合金具有优秀的综合性能,因此被广泛应用于航空航天、汽车和医

疗等领域。

总之,金属耐磨材料具有较高的硬度和耐磨性,适用于高速冲击和磨损环境下的工作条件。

常见的金属耐磨材料包括铬钼白铁、高锰钢、高铬铸铁和钛合金等,它们在矿山、冶金、建筑和航空等行业有着广泛的应用。

高铬铸铁(上篇)

铮铮硬骨高铬铸铁(上篇)2009-8-5 17:20:49高铬白口抗磨铸铁(以下简称高铬铸铁)是一种性能优良而受到特别重视的抗磨材料。

它以比合金钢高得多的耐磨性,和比一般白口铸铁高得多的韧性、强度,同时它还兼有良好的抗高温和抗腐蚀性能,加之生产便捷、成本适中,而被誉为当代最优良的抗磨料磨损材料之一。

高铬铸铁属金属耐磨材料、抗磨铸铁类铬系抗磨铸铁的一个重要分支,是继普通白口铸铁、镍硬铸铁而发展起来的第三代白口铸铁。

早在1917年就出现了第一个高铬铸铁专利。

高铬铸铁一般泛指含Cr量在11-30%之间,含C量在2.0-3.6%之间的合金白口铸铁。

我国抗磨白口铸铁国家标准(GB/T8623)规定了高铬白口铸铁的牌号、成分、硬度及热处理工艺和使用特性。

其典型成分及工艺如下表:表1高铬铸铁的牌号及化学成分(GB/T 8623) %表2高铬铸铁的硬度(GB/T 8623)表3 高铬铸铁件热处理规范(GB/T 8623)美国高铬铸铁执行标准为ASTMA532M,英国为BS4844,德国为DIN1695,法国为NFA32401。

俄罗斯在前苏联时期曾研制了12-15%Cr、3-5.5%Mn,壁厚达200mm 的球磨机衬板,现执行ҐOCT7769标准。

特别值得一提的是在近一个世纪里,曾为抗磨白口铸铁做出了卓越贡献的美国克莱梅克斯(Climax)钼业公司。

1928年该公司首先发明了镍硬铸铁,把抗磨铸铁科技推向了一个空前高度。

1974年为纪念国际GIFA,在杜赛尔多夫展览会上展示了名为“神秘1号”和“神秘2号”。

即经典的高铬抗磨铸铁153(Cr15Mo3)和1521(Cr15Mo2Cu),现如今克莱梅克斯公司执行高铬铸铁标准如下,栏主提示大家这是特别值得一看的。

表4 美国Climax钼公司规定的高铬铸铁成分(质量分子数) %注:①碳含量为下限时,大断面中可能出现贝氏体。

高铬铸铁规模化工业应用,发达国家始于上世纪六十年代。

高锰钢、高铬铸铁

高锰钢衬板、锤头、筛条、颚板等是目前水泥厂最为广泛使用的铸钢件,它以高的耐磨性,良好的韧性和经济性深受欢迎。

高锰钢的特点:高锰钢具有良好的塑性和冲击韧性,在外力冲击下表面产生硬化层,已硬化的表面层被磨损以后,出现新的表面层,又继续被加工硬化。

因此,高锰钢铸件是有高的表面耐磨性,·里面部分仍保留原机械性能。

因为高锰钢具有以上特点,所以目前世界上还未有任何耐磨材料可完全代替高锰钢。

高铬抗磨铸铁的特性及应用含铬量为12。

30%,含碳量为2.4。

3.6%的高铬铸铁,通过高合金化和热处理手段可得到马氏体或奥氏体或二者混合型的基体以及铬的特殊碳化物。

这种特殊碳化物为呈六角晶系的Me,C,,其硬度高达HVl200。

1600,远高于渗碳体型碳化物和常见的矿物磨检的硬度。

这类碳化物的存在是高铬铸铁获得高抗磨性的主要原因、此外,高铬铸铁中的共晶结构与一般铸铁中的莱氏体不同。

一般铸铁中的莱氏体呈连续网状,而合高铬的共晶碳化物呈断开的块、条状态。

相当于在基体上镶嵌入高硬度的颗粒。

因此,不仅抗磨性好,而且大大削弱了高硬度相的脆化作用,相对而言有较好的韧性。

高铬铸铁中的高硬度马氏体基体,强有力地支承碳化物颗粒,避免工作过程中碳化物从磨损表面脱落,保证了材料的高抗磨性。

因此高铬铸铁作为高抗磨材料已有效地应用于破碎、研磨、物料输送等机械和冶金设备。

尤其在磨料磨损和冲击磨损的机件(如:破碎机滚筒、料仓衬板、高炉料钟、料斗、运煤槽衬板、磨煤机辊套、轧辊、渣浆泵过流部件等)方面应用更为广泛。

通过分析衬板在正常的工况条件下的磨损机理及材料相应的特性,确定衬板合理的组织和化学成分,研制中碳低合金耐磨钢ZG40Cr2SiMnMoV,机械性能:σb≥1 200 MPa, HRC≥50, αK≥18 J/cm2.试制后测定工艺性,结合生产实际,制订各工序的操作要点和工艺参数,正式投产,产品符合设计要求,使用寿命为高锰钢衬板的2~3倍,成本持平,是高锰钢理想的替代材料.。

铬铁合金在高锰钢铸件中的应用

铬铁合金在高锰钢铸件中的应用刘金【摘要】从高锰钢铸件的失效形式及金相组织分析入手提出了通过添加铬元素改善高锰钢的淬透性,提高其使用性能,并从使用效果、经济效益等方面进行了剖析,论证了低铬高锰钢铸件作为高锰钢铸件替代产品的可行性.【期刊名称】《现代矿业》【年(卷),期】2013(000)012【总页数】3页(P165-166,177)【关键词】高锰钢铸件;铬铁合金;淬透性【作者】刘金【作者单位】黑龙江乌拉嘎黄金矿业有限责任公司【正文语种】中文高锰钢因具有良好的耐磨性和冲击韧性,在矿山机械中得到了广泛地应用。

但在现场应用过程中,常常会出现有些铸件耐磨性差,使用寿命短,甚至发生断裂等不良现象。

以球磨机衬板为例,刚开始使用时比较耐磨,但当磨去三分之一厚度时开始急剧磨损,严重影响了衬板的使用寿命,尤其是厚大的衬板更为严重。

通过对高锰钢熔炼工艺、铸造工艺和热处理工艺等方面的全面分析与研究,发现厚大铸件断面的表层是组织细密、晶粒细小的奥氏体组织,而心部却是晶粒较粗大的珠光体组织,并且从外表到心部奥氏体量逐渐减少,珠光体量逐渐增加。

所以影响高锰钢耐磨性的根本原因,是铸件淬火时没有淬透,心部仍是铸态组织,没有发生金属相变。

因此,保证厚大高锰钢铸件的淬透性是提高其耐磨性和冲击韧性的有效途径[1]。

1.1 高锰钢主要化学成分及其作用分析高锰钢的机械性能是由金相组织决定的,而金相组织是由其化学成分和热处理方法所决定的。

它的主要化学成分为碳0.9%~1.4%,锰9%~14%,硅0.4%~0.7%。

主要元素在高锰钢中的作用如下。

(1)碳(C)。

它是在冲击、摩擦的载荷作用下,表面形成马氏体的主要成分,其含量过低就无法形成马氏体,因而失去耐磨性;含量过高,在基体中将出现大量的碳化物析出,形成脆硬相,也失去了良好的冲击韧性。

(2)锰(Mn)。

它是形成奥氏体的有效成分,因为它能扩大奥氏体区,降低奥氏体向珠光体转变的临界温度,从而在快速冷却的条件下,形成单一的奥氏体组织。

ZTA p高铬铸铁耐磨复合材料的制备及界面组织分析

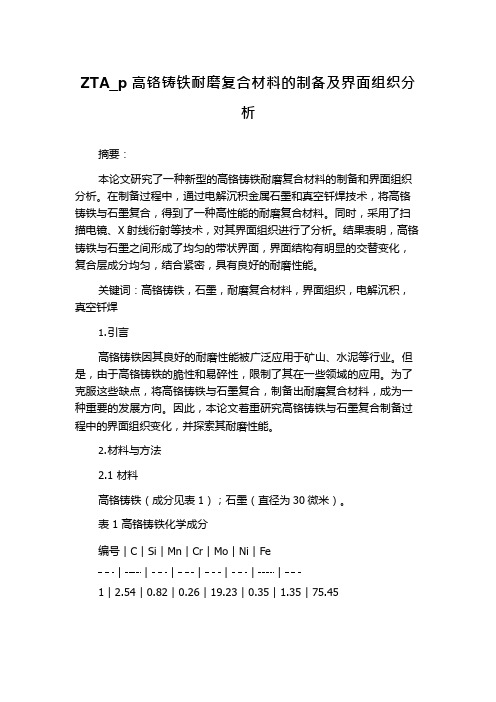

ZTA_p 高铬铸铁耐磨复合材料的制备及界面组织分析摘要:本论文研究了一种新型的高铬铸铁耐磨复合材料的制备和界面组织分析。

在制备过程中,通过电解沉积金属石墨和真空钎焊技术,将高铬铸铁与石墨复合,得到了一种高性能的耐磨复合材料。

同时,采用了扫描电镜、X 射线衍射等技术,对其界面组织进行了分析。

结果表明,高铬铸铁与石墨之间形成了均匀的带状界面,界面结构有明显的交替变化,复合层成分均匀,结合紧密,具有良好的耐磨性能。

关键词:高铬铸铁,石墨,耐磨复合材料,界面组织,电解沉积,真空钎焊1.引言高铬铸铁因其良好的耐磨性能被广泛应用于矿山、水泥等行业。

但是,由于高铬铸铁的脆性和易碎性,限制了其在一些领域的应用。

为了克服这些缺点,将高铬铸铁与石墨复合,制备出耐磨复合材料,成为一种重要的发展方向。

因此,本论文着重研究高铬铸铁与石墨复合制备过程中的界面组织变化,并探索其耐磨性能。

2.材料与方法2.1材料高铬铸铁(成分见表1);石墨(直径为30 微米)。

表1 高铬铸铁化学成分编号| C | Si | Mn | Cr | Mo | Ni | Fe| | | | | | |1 | 2.54 | 0.82 | 0.26 | 19.23 | 0.35 | 1.35 | 75.452 | 2.62 | 0.89 | 0.22 | 17.09 | 0.39 | 1.39 | 77.402.2方法(1)电解沉积金属石墨将石墨颗粒放入电解槽中,通过电解沉积技术,在石墨表面上沉积一层金属(铜、镍或铬)。

(2)真空钎焊将经过电解沉积的金属石墨与高铬铸铁通过真空钎焊技术复合在一起,制备高铬铸铁耐磨复合材料。

(3)分析方法采用扫描电镜(SEM)、X 射线衍射(XRD)等技术,对复合材料的界面组织进行分析。

通过磨损实验等方法,评价其耐磨性能。

3.结果与讨论3.1电解沉积金属石墨的影响将高铬铸铁与电解沉积金属石墨复合后,其耐磨性能得到了显著提升。

铸造常用耐磨材料的优缺点及选用

铸造常用耐磨材料的优缺点及选用1高锰钢高锰钢的优点,韧性极好,在强冲击条件下产生加工硬化。

缺点,易塑性变形,在弱冲击条件下不耐磨。

冲击磨料磨损在较低的冲击功(1J)下,120Mn13Cr2钢耐磨性高于120Mn18Cr2钢,锰含量的增加并不能有效提高材料的耐磨性;在较高冲击功(5J)以上,120Mn18Cr2钢的耐磨性高于120Mn13Cr2钢。

随着合金中锰含量的增加,材料耐磨性增强,且随着冲击功的增加,锰对提高材料耐磨性作用明显。

普通高锰钢适宜制造大型破碎机锤头、板锤、反击板、篦板,颚式破碎机鄂板,圆锥破碎机内外锥等。

如ZGMn13Cr2,主要用于破碎机中小锤头。

超高锰钢适宜制造厚大断面高锰钢工件,大型破碎机锤头、板锤等,这些铸件使用普通高锰钢心部常常出现碳化物而降低其使用性能,寒冷条件下使用出现脆断现象。

如ZGMn17Cr2,主要用于90Kg 以上的大锤头,厚鄂板。

中锰钢,在磨损冲击较小的情况下,耐磨性优于高锰钢,但中锰钢在铸造和热处理过程中易产生裂纹,使铸件成品率很低,且安全可靠性较差。

2合金钢合金钢有低碳中合金钢、中碳低合金钢、中碳中合金钢,其化学成分、热处理工艺可在很大范围内变化,最终产品机械性能差距很大,硬度HRC40-60,冲击韧性10-100J/cm2,可根据易损件的应用工况条件分析其主要磨损机制,优化和选择合金的化学成分和综合机械性能,达到经济合理的选用。

在无冲击或低冲击工况可采用尽可能高硬度的低合金材料,在较大冲击的工况下,必须兼顾材料的塑韧性,不宜采用硬度很高的低合金材料。

中碳低合金钢的优点:合金量少,生产成本低,依靠水淬或油淬提高硬度,满足耐磨件的寿命。

如ZG30CrMnSi。

中碳中合金钢的优点:中等的合金含量使基体组织得到固溶强化,且有弥散碳化物,热处理工艺简单且稳定,综合机械性能较佳,与中碳低合金钢相比,既使硬度相同,耐磨性也明显增高,但生产成本偏高。

如ZG35Cr4Mo。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2008 12 02; 修订日期:2009 01 09基金项目:陕西省2007年 13115 科技创新工程技术研究中心项目(2007ZDGC 17)作者简介:牛立斌(1972 ),山西运城人,博士.主要研究方向:金属基复合耐磨、防腐材料.Email:dy059@高铬铸铁棒/高锰钢复合材料的显微组织和耐磨性牛立斌,许云华,张夏妮,蔡 美(西安建筑科技大学机电工程学院耐磨材料研究所,陕西西安710055)摘要:通过将高铬合金粉药芯焊丝预制体插入到高锰钢熔体中,制备出高铬铸铁棒/高锰钢复合材料。

利用O M 、SEM 、XR D 、显微硬度以及三体磨损试验对复合材料的组织和耐磨性进行研究。

结果表明:药芯焊丝中的高铬合金粉末,在高锰钢熔体热的影响下,没有远距离扩散,而是烧结成致密的高铬铸铁棒。

随着高铬铸铁棒在复合材料中所占面积分数的增加,与对比试样比较,在低载荷下,耐磨性提高1.70~2.49倍,其耐磨性的提高取决于高铬铸铁棒的数量;在高载荷下,耐磨性提高1.38~1.86倍,其耐磨性的提高取决于高铬铸铁和高锰钢两种材料的共同作用。

关键词:高锰钢;高铬铸铁棒;复合材料;三体磨损中图分类号:TB331 文献标识码:A 文章编号:1000 8365(2009)02 0168 05Microstructure and Wear Resistance of High Chromium CastIron Bars/High Manganese Steel CompositeNIU Li bin,XU Yun hua,ZHANG Xia ni,CAI Mei(Institute of Wear Resistance Materials,School of Mechanical and Electrical Engineering,Xi an University of Architecture and Technology;Xi an 710055,China)Abstract:The composite of h igh chromiu m cast iron bars/high manganese steel were fabricated by in serting the preform of h igh chromiu m alloy po wder flu x cored wires in to high man ganese steel melt.The microstru ctu re and wear resistance were studied through OM,SEM,XRD,micro hardness test an d three body abrasive wear test.The results sh ow th at th ere is n o lon g distance diffusion of high chromium alloy powder in the flu x cored wires un der the effect of m olten heat,thise powders was sintered into th e high ch romium cast iron den se bars.With th e increasing area fraction of high chromium cast iron bars,th e wear resistance of the composites in creases by 1.70~2.49times u nder the lower load when compared with th e referen ce sample,an d the in crease of wear resistance depends on the amoun t of high chromiu m cast iron bars.Un der the larger load,the wear resistance in creases by 1.38~1.86times and the wear resistance is related to the com bin ed effect of high chromium cast iron bars and high mangan ese steel.Key words:H igh manganese steel;High ch rom ium cast iron bars;Composite;Th ree body abrasivewear高锰钢作为一种优良的耐磨材料,在受到较大冲击(强力冲击、强力挤压)的条件下,高韧性的奥氏体组织表层会因变形而硬化[1,2],其硬度由170~230H B 迅速增至500H B 以上,从而获得高的耐磨性。

如果受到的冲击力有限,加工硬化不明显,表层硬度较低,表现出耐磨性不佳,高锰钢的潜在能力不能得到充分发挥[3]。

为了保持高锰钢原有的韧性,提高其表面初始硬度,以弥补在低应力下的加工硬化能力较差的缺点,许多研究者进行了大量的研究,概括起来有以下几个方面:!在标准高锰钢成分基础上进行合金化,即添加Cr 、M n 、V 、T 、RE 等合金元素;∀制定新的弥散强化工艺;#进行表面强化(如挤压表面、强化爆炸、表面强化、表面喷涂、堆焊耐磨合金等)[4,6]。

高铬铸铁是继高锰钢和镍硬∃铸铁后的第3代耐磨材料,它的硬度可达到60H RC,其组织中容易形成显微硬度较高的M 7C 3型碳化物,该类型碳化物的数量越大,其耐磨性越好,但是整体高铬铸铁材料备件,不但消耗资源大、成本高,而且韧性较低,以至于它的&铸造技术∋02/2009牛立斌等:高铬铸铁棒/高锰钢复合材料的显微组织和耐磨性使用受到限制。

本文的思路是将高锰钢的韧性和高铬铸铁的硬度结合起来,在前期研究的基础上,利用高锰钢熔体的大热容量,将由高铬合金粉末制备的药芯焊丝烧结为高铬铸铁棒,从而得到高铬铸铁棒增强高锰钢基体的复合材料,拓宽材料的使用范围。

1 试验过程1.1 试样的制备试验选用直径为3.2mm的高铬合金药芯焊丝和高锰钢为主要复合材料,见表1,其中药芯焊丝是用厚度为0.25mm、宽度为15mm的H10钢带卷制而成,填充率为50%左右,合金粉的粒度为120~160目。

图1 试验示意图F ig.1 Schematic of the fabricating composites表1 试验选用材料的化学成分 w(%)T ab.1 Chemical composit ion of the r aw mater ials w(%)C Cr Si M n P S Fe 高铬合金粉 3.2027.21 1.440.120.0280.016Bal.高锰钢 1.12-0.8112.91<0.04<0.04Bal. 在制备试样时,将高铬药芯焊丝截制成一定几何形状和尺寸的预制体,如图1所示,烘干去掉焊丝中的水分。

选用石英砂和水玻璃造型,刷耐高温涂料,烘干备用。

在1480~1560(温度范围内,将高锰钢熔体浇注到砂型模后,立即将药芯焊丝的预制体插入到熔体中,并覆盖保温材料,让其缓慢冷却,确保烧结良好, 24h后从砂型内取出,在1100(下保温2h后水韧处理,得到复合试样。

需要说明的是图1中的关键尺寸L,是用来控制高铬铸铁棒在复合材料中的所占截面的面积分数,试验过程的参数见表2。

表2 试样过程中的主要参数T ab.2 M ain par ameters in experimental procedur e序号12345预制体中焊丝间距L/mm-9876浇注温度()5()/(14801500152015401560高铬铸铁棒面积/复合材料面积(%)010.913.918.925.2 1.2 试样检测用VEGA/T ESCAN扫描电镜对试样的显微组织和磨损后的表面形貌进行分析;物相鉴定是通过XRD (XCelerator)进行,主要是对复合材料中高铬铸铁棒的组织进行确认;用T UKON2100B显微硬度计对基体、磨粒以及碳化物颗粒的硬度进行测试;三体磨损测试是在MLD 10型磨损机上进行,被测试样以60r/ min的速度在直径为270m m的对偶面上进行水平旋转,磨损介质为80~100目的石英砂,每个试样先预磨20min后,再分别在40N和80N的两种载荷下进行30min测试,每次测试前后,用0.0001g精度的电子天平对试样进行称量,磨损率的计算是用重量损失除以测试时间、磨损面积以及按照混合原则计算的复合试样密度。

每个试样共进行3次测试,取其平均值。

为了更好的说明材料的性能,本研究以不含高铬铸铁棒的高锰钢作为对比试样。

2 结果与讨论2.1 复合试样的显微组织需要指出的是:当L较大时,越容易将药芯焊丝预制体插入到高锰钢熔体中,相反,当L较小时,由于熔体的流动性限制,越难以将预制体插入到熔体中。

在前期研究的基础上,按照表2的试验参数,得到的复合材料组织基本一致,所以,本文只对L=6mm时的复合材料显微组织进行分析和说明。

预制体中间距L=6mm时复合材料不同区域显微组织见图2。

从图中可以看出,在高锰钢熔体大热容量的影响下,H10钢带发生熔化,凝固后得到珠光体组织,药芯焊丝中的合金粉末熔化,并烧结成致密的高铬铸铁棒,均匀的分布在高锰钢基体中,表明焊丝中的合金粉末没有产生较大距离的扩散,达到了原位烧结以及复合的效果。

高铬棒为典型的高铬铸铁组织(图2b),由针状的初生M7C3碳化物、二次细小的碳化物颗粒、马氏体以及残余奥氏体组成[7]。

在高铬铸铁棒与钢带之间、钢带与高锰钢之间形成的过渡层厚度分别为20 m和40 m(图2c、d),过渡层的存在表明复合界面达到了冶金结合的程度,这对提高材料的性能非常有利。

图3是对高铬铸铁棒的XRD测试结果,与显微组织的分析基本一致。

图4为从基体到高铬铸铁棒的线扫描结果。

其中铁和铬元素的变化容易理解,而锰元素的变化就不同了,主要是因为,在药芯焊丝插入钢液的过程中,熔体对药芯焊丝有一定的压力,该压力会使熔体通过钢带间隙进入药芯焊丝内部,故在检测过程中发现高铬铸铁棒中有锰元素的存在。

表3是复合材料中各相以及SiO2磨粒的显微硬度,其中碳化物的硬度均比磨粒的硬度高,是主要的抗磨相[8],而奥氏体高锰钢的硬度较低,能够起到传递应%169%图2 预制体中间距L =6mm 时复合材料不同区域的显微组织F ig.2 SEM micr og raphs o f composite,at differ ent reg ions when L is 6mm图3 L =6mm 时复合材料高铬铸铁棒区的XRD 结果F ig.3 XRD patt ern of hig h chr omium cast ir on bar reg io nin the co mpo site when L is 6mm力的作用。