自动控制原理与系统项目五过程控制系统任务四

自动控制原理与系统

二、系统的稳态性能: 系统从一个稳定状态过渡到新的稳定状态后,会 出现偏差,称为稳态误差ess。ess=0,系统称为无静差 系统。否则称为有静差系统。稳态误差的大小反映了 系统的稳态精度,表征系统的准确程度。

t

0

1

输入r(t)

t

0

1

输入c(t)

1

2

理想的

实际

ess

01

任何实际系统从原平衡状态到达新的平衡状

03

入端,以增强或减弱输入信号的效应。

04

闭环控制系统:

例2.引入闭环控制后的直流电机转速控制系统

电

压

放

大

器

可

控

硅

功

放

负载

△u

k

u

a

u

n

+

M

R

Us

uf

G

方框图

电位器

电压 放大器

可控硅 放大器

直流 电动机

测速机

us

uf

uk

-

n

扰动

ua

转速负反馈的作用:引入测速发电机后,当外来 的电网电压波动使电机的转速发生变化时,测速发电 机会将变化的情况反馈到比较环节,系统作出相应调 节,最终控制转速稳定。

振荡次数 N:指在调整时间内,输出量在稳

性能指标是衡量自动控制系统技术品质的客

01

观标准,也是定货、验收的基本依据。对性能指

02

标的要求,在同一系统中往往相互矛盾;性能指

03

标要求过高,成本会大幅增加;因此要统筹兼顾。

04

建立数学模型

定性分析:弄清工作原理

1-6 研究自动控制系统的方法

定量分析:静、动态指标

自动控制原理范文

自动控制原理范文自动控制原理是指通过采集和反馈系统的状态信息,根据一定的规则和算法实现对系统的自动调整和控制的一种技术。

它是现代工业自动化和信息技术的基础,广泛应用于电力、化工、石油、冶金、机械、交通运输和航空航天等各个领域。

自动控制原理的核心思想是通过测量系统的输出信号,与期望的参考信号进行比较,然后根据误差信息去调整系统的输入信号,使系统能在预期的性能要求下工作。

本文将从控制系统的基本概念、自动控制系统的组成、控制系统的闭环和开环两种结构、PID控制器等方面进行详细讲解。

一、控制系统的基本概念1.控制系统:由被控对象、控制器、传感器和执行器等组成,用于实现对被控对象状态或行为的调节。

2.被控对象:指需要被调节或控制的对象,也称作控制对象或物理对象。

3.反馈系统:通过传感器采集被控对象的状态信息,并将其送回控制器进行处理,然后生成相应的控制信号输入到执行器中。

4.开环系统:指没有反馈链路的控制系统,控制器的输出仅与被控对象相关,而不与被控对象的状态信息有关。

5.闭环系统:指具有反馈链路的控制系统,通过采集被控对象的状态信息,与期望的参考信号进行比较,产生误差信号,然后经过控制器进行处理生成控制信号,调整系统的输入信号。

二、自动控制系统的组成自动控制系统主要由四部分组成:被控对象、传感器、控制器和执行器。

被控对象接受控制器输出的控制信号,并给传感器提供输入信号,传感器采集被控对象的状态信息,将其转换成电信号送回控制器进行处理,控制器对传感器采集的信息进行比较并生成控制信号,最后控制器的输出信号通过执行器对被控对象进行调节。

三、控制系统的闭环和开环两种结构1.开环控制系统:开环系统的特点是系统的输出不受外界干扰和错误影响,控制器的输出仅与输入信号有关。

开环系统无法动态调整,当系统受到外界扰动时无法及时做出调整。

2.闭环控制系统:闭环系统引入了稳定反馈机制,通过比较控制器输出信号与期望参考信号之间的误差,调整输入信号,实现系统的自动调整和稳定。

自动控制原理课程设计

自动控制原理课程设计一、引言自动控制原理课程设计是为了帮助学生深入理解自动控制原理的基本概念、原理和方法,通过实际项目的设计与实现,培养学生的工程实践能力和创新思维。

本文将详细介绍自动控制原理课程设计的标准格式,包括任务目标、设计要求、设计方案、实施步骤、实验结果及分析等内容。

二、任务目标本次自动控制原理课程设计的目标是设计一个基于PID控制算法的温度控制系统。

通过该设计,学生将能够掌握PID控制算法的基本原理和应用,了解温度传感器的工作原理,掌握温度控制系统的设计和实现方法。

三、设计要求1. 设计一个温度控制系统,能够自动调节温度在设定范围内波动。

2. 使用PID控制算法进行温度调节,实现温度的精确控制。

3. 使用温度传感器实时监测温度值,并将其反馈给控制系统。

4. 设计一个人机交互界面,能够实时显示温度变化和控制系统的工作状态。

5. 设计一个报警系统,当温度超出设定范围时能够及时发出警报。

四、设计方案1. 硬件设计方案:a. 使用温度传感器模块实时监测温度值,并将其转换为电信号输入到控制系统中。

b. 控制系统使用单片机作为主控制器,通过PID控制算法计算控制信号。

c. 控制信号通过电路板连接到执行器,实现温度的调节。

d. 设计一个报警电路,当温度超出设定范围时能够触发警报。

2. 软件设计方案:a. 使用C语言编写单片机的控制程序,实现PID控制算法。

b. 设计一个人机交互界面,使用图形化界面显示温度变化和控制系统的工作状态。

c. 通过串口通信将温度数据传输到电脑上进行实时监控和记录。

五、实施步骤1. 硬件实施步骤:a. 搭建温度控制系统的硬件平台,包括温度传感器、控制系统和执行器的连接。

b. 设计并制作电路板,将传感器、控制系统和执行器连接在一起。

c. 进行硬件连接调试,确保各个模块正常工作。

2. 软件实施步骤:a. 编写单片机的控制程序,实现PID控制算法。

b. 设计并编写人机交互界面的程序,实现温度变化和控制系统状态的实时显示。

自动控制原理的任务是

自动控制原理的任务是自动控制原理的任务是应用控制理论和方法,设计和分析自动控制系统,使得被控对象的状态或行为符合预期要求。

自动控制系统的任务是通过调节或操纵被控对象的输入,以实现所期望的输出。

它的目标是使得被控对象的状态或行为尽可能地接近期望值。

在实际应用中,自动控制系统通常由传感器、执行器、控制器和反馈环路等组成。

自动控制原理的任务主要包括以下几个方面:1. 系统建模:自动控制系统首先需要对被控对象进行建模,即建立系统的数学模型。

通过分析系统的结构和动态特性,可以将被控对象抽象成数学方程或传递函数形式,为后续控制设计提供数学工具。

2. 控制器设计:基于系统的数学模型,设计适当的控制器来实现期望的控制效果。

常见的控制器设计方法包括经典控制、现代控制和自适应控制等。

经典控制方法包括比例、积分、微分控制(PID控制)等,现代控制方法包括状态空间法、校正回路法和最优控制等。

3. 稳定性分析:在控制器设计完成后,需要进行稳定性分析,确保系统稳定工作。

稳定性分析主要包括判别标准和稳定性边界的求解。

通过分析系统传递函数的极点及其位置,可以判断系统的稳定性。

稳定性边界可以通过根轨迹法、Nyquist稳定判据和频率响应法等进行求解。

4. 性能评价:评估自动控制系统的性能是控制理论研究的重要任务之一。

常见的性能指标包括稳态误差、响应速度、超调量和稳态误差等。

通过理论计算和仿真分析,可以评估系统的性能,并进行性能优化。

5. 鲁棒性分析:自动控制系统通常面临多种不确定性,如模型误差、参数扰动和外部干扰等。

因此,鲁棒性分析是自动控制原理的重要任务之一。

鲁棒性分析旨在研究控制系统对不确定性的变化和扰动的响应,并设计具有鲁棒性的控制器。

总而言之,自动控制原理的任务是根据被控对象的特性和需求,设计有效的控制器以实现系统的自动化控制。

通过系统建模、控制器设计、稳定性分析、性能评价和鲁棒性分析等环节,可以优化系统的性能,提高系统的稳定性和鲁棒性。

自动控制原理与系统项目四自动化生产线任务五

自动控制原理与系统项目四自动化生 产线任务五

三、工业机器人

对象作业:

自动控制原理与系统项目四自动化生 产线任务五

三、工业机器人

对象作业:

自动控制原理与系统项目四自动化生 产线任务五

三、工业机器人

对象作业:

自动控制原理与系统项目四自动化生 产线任务五

三、工业机器人——定义及组成结构

自动控制原理与系统项目四自动化生 产线任务五

自动控制原理与系统项目四自动化生 产线任务五

二、工控组态——MCGS组态软件

组态软件具有专业性,一种组态软件只能适合某种领域的应用

自动控制原理与系统项目四自动化生 产线任务五

二、工控组态——MCGS组态软件

自动控制原理与系统项目四自动化生 产线任务五

二、工控组态——MCGS组态软件

自动控制原理与系统项目四自动化生 产线任务五

一、总线技术——PROFIBUS

自动控制原理与系统项目四自动化生 产线任务五

一、总线技术——PROFIBUS

自动控制原理与系统项目四自动化生 产线任务五

一、总线技术——PROFIBUS

自动控制原理与系统项目四自动化生 产线任务五

一、总线技术——PROFIBUS

自动控制原理与系统项目四自动化生 产线任务五

四、柔性生产线

自动控制原理与系统项目四自动化生 产线任务五

四、柔性生产线

自动控制原理与系统项目四自动化生 产线任务五

四、柔性生产线——优点

自动控制原理与系统项目四自动化生 产线任务五

3rew

演讲完毕,谢谢听讲!

再见,see you again

2020/12/17

自动控制原理与系统项目四自动化生 产线任务五

自动控制原理与系统_项目四_自动化生产线_任务五

控制技术基础

四、柔性生产线

控制技术基础

四、柔性生产线——构成

控制技术基础

四、柔性生产线——形式

控制技术基础

四、柔性生产线

控制技术基础

四、柔性生产线

控制技术基础

四、柔性生产线——优点

控制技术基础

控制技术基础

自动控制原理与系统_项目四_ 自动化生产线_任务五

任务三 自动化生产线技术拓展

一 总线技术 二 工控组态 三 工业机器人 四 柔性生产线

控制技术基础

一、总线技术——PROFIBUS

控制技术基础

一、总线技术——PROFIBUS

控制技术基础

一、总线技术——PROFIBUS

控制技术基础

控制技术基础

三、工业机器人

对象作业:

控制技术基础

三、工业机器人

对业:

控制技术基础

三、工业机器人

对象作业:

控制技术基础

三、工业机器人

对象作业:

控制技术基础

三、工业机器人——定义及组成结构

控制技术基础

三、工业机器人——分类

控制技术基础

四、柔性生产线

一、总线技术——PROFIBUS

控制技术基础

一、总线技术——PROFIBUS

控制技术基础

一、总线技术——PROFIBUS

控制技术基础

一、总线技术——PROFIBUS

控制技术基础

二、工控组态

控制技术基础

二、工控组态——MCGS组态软件

控制技术基础

二、工控组态——MCGS组态软件

控制技术基础

二、工控组态——MCGS组态软件

控制技术基础

组态软件具有专业性,一种组态软件只能适合某种领域的应用

自动控制原理与系统项目五过程控制系统任务四

控制技术基础

工程师站——组态实例(功能码19:PID控制器)

S1-过程变量(PV) S2-设定值(SP) S3-跟踪信号(TR) S4-跟踪指令

(TF:0=跟踪;1=释放) S5-总增益系数(K) S6-比例系数(KP) S7-积分系数(KI) S8-微分系数(KD) S9-控制器输出上限 S10-控制器输出下限 S11-设定值改变

控制技术基础

工程师站——组态实例(功能码组态)

功能码的组态,就是根据控制方案,选择相应的功能码, 为它们分配块地址,将其互相连接,对每个功能块指定具体的 功能,并将产生的有关数据(组态数据库)存放到控制模件存 储器中的过程。

控制技术基础

工程师站——组态实例(功能码组态)

过程变量

△

S1

S2

PID

S2

制站、顺序控制站、数据采集站等。 装置对应型:每个过程单元与某一生产工艺设备、流程

或其中的一部分相对应,因此现场控制站功能齐全,既 能实现数据采集与处理,又能实现连续控制、顺序控制 、分批控制等。 装置对应型是目前分散控制系统广为采用的方式。

现场控制站——名称

控制技术基础

TDC - 2000 TDC-3000

DCS网络结构图

控制技术基础

操作员站

历史站 /记录站 工程师站

信息高速公路 控制技术基础

(Information Highway) 中心遥控单元

数据高速公路 (Data Highway) 分布式处理单元DPU (Distributed Processing Unit)

PLC网络

DCS组成结构图

含了很多信息如点的名称、 单位、显示上限、显示下限、 报警优先级、报警上限、报 警下限,报警死区、转换系 数、偏置量、硬件地址等, 在点的细目显示画面中可以 列出所有内容并允许操作员 修改某一项的内容。

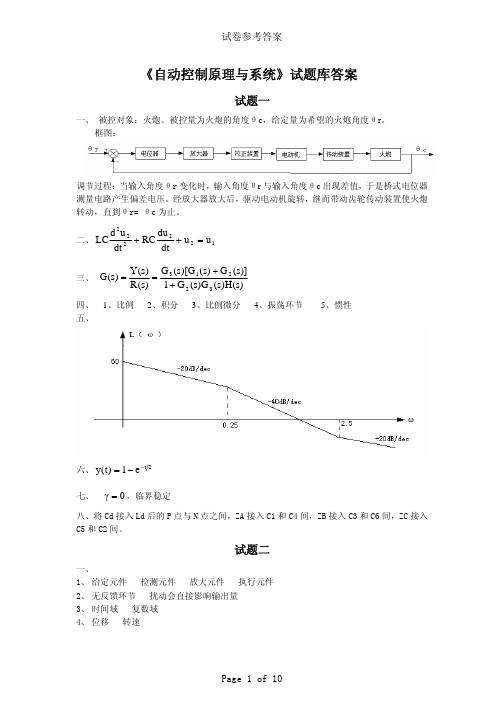

《自动控制原理与系统》试题库答案

七、 G(s) =

G1 (s)G3 (s) + G3 (s)G 2 (s)

1 + H1 (s)G3 (s) + G 2 (s)G3 (s)H2 (s)

八、

Page 2 of 10

试卷参考答案

试题三

一、 1、D 2、C 3、D 4、B

5、D

二、 G(s) =

s3

+

1 ( R2C

+

R1 )S 2

实践探索

试题九

Page 8 of 10

试卷参考答案

5、 信号线 引出点 比较点 6、 交–直 直–直 直–交 交–交

二、 G(s) = RCs = τs

三、 G(s) = 16.7 s(0.042s + 1)

四、

五、σ%=30% 六、K=28。95

tP=1(s)

七、H(s)=5

八、(1)闭环系统稳定;(2)闭环系统临界稳定;(3)闭环系统稳定;(4)闭环系统不稳定。

二、系统被控对象为水箱,被控量为水箱的实际水位h,给定值为希望水位hr(与电位器设 定电压ur相对应,此时电位器电刷位于中点位置)。 当h=hr时,电位器电刷位于中点位置,电动机不工作。一旦h≠hr时,浮子位置相应升

高(或降低),通过杠杆作用使电位器电刷从中点位置下移或(上移),从而给电动机提 供一定的工作电压,驱动电动机通过减速器使进水开关开度减小(或增大),以使水箱

九、

被控对象:热交换皿。被控量;实际热水温度。给定量:期望的热水温度。比较、执引元件:

温度控制器

框图:

调节过程:温度传感器不断测量实际温度,并在热水温度控制口中与给定温度相比较,若低 于给定温度,使偏差值增大,让蒸汽阀门开大一点,进入热交换器的蒸汽量加大,热水温度升 高,直至偏差为零。如果由于某种原因,冷水流量加大,则又流量计测的,通过按流量顺馈补 偿,由温度控制口控制蒸汽阀门,使蒸汽量增加,从而补偿了冷水量的增加而引起的热水温度 的降低,确保热交换器中热水温度为给定值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SP A

SP O N+1

N

TR

A N+2

TS

C/R N+4

S18 MI S19 AX

C N+3

C-F N+5

S20 C/R

S21 LX

S22 CX

S29 TRS2 S30 TRPV

T

工程师站——组态实例(功能块)

控制技术基础

一个控制方案是由若干个功能块(Function Block)组合而成 的。当选用一个功能码添加到控制方案中时,必须为该功能码指定 一个块号(即块地址),确定了块地址的功能码称为功能块。

系统状态、流程图等)的显示; • 打印报表、状态和报警信息; • 选择自动/手动控制方式,调整过程设定值或直接手操输出; • 进行在线变量计算和性能计算; • 具有磁盘操作、数据库组织、显示格式编辑、程序诊断处理等功能。

操作员站——屏幕显示画面

控制技术基础

• 总貌显示画面

操作员站——屏幕显示画面

操作员站的任务 是在标准画面和用户 组态画面上汇集和显 示所有有关信息,供 运行人员对机组的运 行工况进行监视,并 通过触摸屏或专用薄 膜键盘进行相应的操 作控制。

操作员站——基本功能

控制技术基础

• 收集各现场控制站的过程信息,建立数据库; • 自动检测和控制整个系统的工作状态; • 在屏幕上进行各种画面(总貌、区域、分组、回路、趋势、报警、

操作员站

控制技术基础

DCS系统在屏幕上集中 显示生产过程的各项参数, 操作人员坐在椅子上就可以 对生产过程进行监视,一个 操作人员完成了从前十几个 人才能完成的监视和操作任 务,人机联系发生了根本性 的变化。

操作员站——组成

控制技术基础

操作员站的硬件 主要由主机、显示器、 键盘、鼠标或球标、 打印机等组成。

控制技术基础

各DCS产品现场控制站的实时数据库结构各不相同, 但一般通用系统中的实时数据库应该包括系统中的采集点 、控制算法结构、计算中间变量点、输出控制点等各种处 理点的有关信息,即点索引号、点字符名称(又称仪表号 )、说明信息、报警管理信息、显示信息、转换信息、计 算信息等,每一点的信息构成一条“记录”,又称“点记 录”。

(0=正常;1=积分); S12-控制器正反作用

(0=正作用;1=反作用)

PV SP e

Y

K

K

p

e

KI

edt

KD

de dt

△

S2

PID

SP

S1

PV

S3

S4 TR

TF

(19) N

控制技术基础

工程师站——组态实例(功能码80:M/A操作站)

S3-自动信号(A); S6-启动后该操作站的初始方式;

现场控制站内各功能模件所需电源通常为直流电源,一 般有+5V、±12V、±15V、+24V等。

现场控制站——硬件(I/O模件)

控制技术基础

在现场控制站中,种类最多、数量最大的就是各种I/O模件,包括模 拟量I/O模件,开关量(数字量)I/O模件和脉冲量输入模件以及一些 特殊过程变量的输入输出模件等,并根据信号的类型、幅值大小等通 常提供不同型号的模件。

为了保证现场I/O通道不受外界的干扰和偶然出现的高电压、大电流 干扰信号的破坏,I/O模件必须配备各种隔离和保护电路,如开关量 信号输入、输出的光电隔离,模拟量信号输入采用隔离放大器隔离等

各种I/O模件在设计时为保证其通用性和系统的可组态性,在板上常 设有一些用于改变信号量程与种类的跳线或开关,并有一组地址设置 开关,用于本模件地址的确定,在系统安装时必须按组态数据仔细设 定。

控制技术基础

Fundamentals of Control Technology

项目五 任务四

过程控制系统 分布式控制系统(DCS)

DCS的概念

控制技术基础

控制室

控制技术基础

控制室

控制技术基础

DCS的发展

控制技术基础

控制技术基础

第四代DCS——20世纪90年代中后期

❖ 受信息技术(网络通信技术、计算机硬件技术、嵌入 式系统技术、现场总线技术、各种组态软件技术、数 据库技术等)发展的影响,以及用户对先进的控制功 能与管理功能需求的增加,各DCS厂商纷纷提升DCS 系统的技术水平,并不断丰富其内容。新一代DCS已 经形成。

控制技术基础

• 分组显示画面 基于分组显示画

面,操作员可以进行 下列操作:调整给定 值;控制方式切换 (自动、手动和串 级);手动方式下的 输出调节;启动和停 止一个控制开关;显 示一个回路的详细信 息等。

操作员站——屏幕显示画面

控制技术基础

• 细目显示画面(点显示) DCS系统中的每一个点对

应一个记录。 例如,一个模拟量点包

现场控制站——硬件(机柜)

控制技术基础

现场控制站——硬件(电源)

控制技术基础

现场控制站的供电来自220V或110V交流电源,交流电源 经现场控制站内的配电盘、断路器给直流稳压电源及系 统供电。

每一个现场控制站均采用两路单相交流电源供电,两路 互为冗余。在控制过程连续性要求较高的应用场合,应 装设不间断电源UPS。

含了很多信息如点的名称、 单位、显示上限、显示下限、 报警优先级、报警上限、报 警下限,报警死区、转换系 数、偏置量、硬件地址等, 在点的细目显示画面中可以 列出所有内容并允许操作员 修改某一项的内容。

操作员站——屏幕显示画面

• 趋势显示画面 包含实时趋势显示和

历史趋势显示

控制技术基础

操作员站——屏幕显示画面

控制技术基础

工程师站——组态实例(功能码19:PID控制器)

S1-过程变量(PV) S2-设定值(SP) S3-跟踪信号(TR) S4-跟踪指令

(TF:0=跟踪;1=释放) S5-总增益系数(K) S6-比例系数(KP) S7-积分系数(KI) S8-微分系数(KD) S9-控制器输出上限 S10-控制器输出下限 S11-设定值改变

• 功能模块通常包括结构参数、设置参数和可调参数等。

• 功能模块类型:输入、输出类功能模块、控制算法类功能模块、 运算类功能模块、信号发生器类功能模块、转换类功能模块、信 号选择和状态类功能模块

控制技术基础

工程师站——控制系统组态实例(功能码)

Symphony系统提供了一系列(255种)完成不同基本功能的软件 模块,并给每个模块编排了一个唯一的代码,称为功能码(Functio n Code)。在Symphony系统现场控制单元HCU中控制模件的ROM中存 放有功能码库,它是该控制模件在组态时所能使用的各种功能码的 集合。

SP

S1

PV

S3 S4

TR

TF

(19) 30

S3 S4 S5

S18

S19

S5 =1.0 S6 =1.0 S7 =2.0 S8 =0.0 S9 =105.0 S10 =-5.0 S11 =0 S12 =0

为控制方案中的功能码指定块地址,实质上是为功能码在控制 方案运行中产生的输出在控制模件的内存中分配一个存储区域。

在控制方案中,一种功能码根据需要可以使用多次,但每次使 用必须指定不同的块地址,以分别存放功能码在不同使用条件下产 生的输出。这样,同一种功能码在控制方案中可以形成多个不同的 功能块。这是功能码与功能块的根本区别。

• 报警显示画面 强制报警显示、报警列表显示功能、报警确认功能

控制技术基础

操作员站——屏幕显示画面

控制技术基础

• 系统状态显示画面

操作员站——屏幕显示画面

控制技术基础

• 流程图显示画面

操作员站——屏幕显示画面

• 其他显示画面 包括系统的性能计算画面、特性监视

画面、系统诊断画面、事件记录画面等。

系统组态

种显示画面间的 连接

软件组态 显示画面组态

给硬件系统配置有 关信息和形成所需 功能的应用软件

控制组态

控制组态完成各 控制器、过程控 制装置的控制结 构连接、参数设 置等

工程师站——控制系统组态

控制技术基础

• 功能模块(算法)是控制系统结构中的基本单元,是由集散控制 系统厂家提供的系统应用程序。它由不同功能的子程序组成。

第四代DCS

控制技术基础

❖Information(信息)

DCS系统已经不是一 个以控制功能为主的控 制系统,而是一个充分 发挥信息管理功能的综 合平台系统。DCS提供 了从现场到设备、从设 备到车间、从车间到工 厂、从工厂到企业集团 整个信息通道。

❖Integration(集成 )

➢功能的集成

➢产品的集成

DCS网络结构图

控制技术基础

操作员站

历史站 /记录站 工程师站

信息高速公路 控制技术基础

(Information Highway) 中心遥控单元

数据高速公路 (Data Highway) 分布式处理单元DPU (Distributed Processing Unit)

PLC网络

DCS组成结构图

N-按百分数表示的控制输出,其值由操作站方式和 自动信号输入(S3)或者手动操作输出确定; N+2-自动方式标志

(A:1=自动;0=手动); N+3-级别标志(0=本机;1=计算机); N+5-计算机状态标志

(C-F:0=计算机OK;1=计算机故障)。

M/A

S1 S2 S3

S4 S5

MFC/P

PV

(80)

Symphony 现场控制单元(HCU-Harmony Control Unit)

Teleperm XP 自动控制系统(AS-Automation System)

现场控制站——主要功能

控制技术基础

1、模拟量连续控制

2、顺序逻辑控制