TP304H奥氏体不锈钢锅炉管长期高温运行后的组织变化分析和研究_胡平

HP40奥氏体耐热钢炉管长期高温时效的安全性分析1

第37卷第5期2005年10月 南 京 航 空 航 天 大 学 学 报Jou rnal of N an jing U n iversity of A eronau tics &A stronau ticsV o l .37N o.5 O ct .2005HP 40奥氏体耐热钢炉管长期高温时效的安全性分析温建萍1,康志强2,顾大群2(1.南京航空航天大学材料科学与技术学院,南京,210016;2.齐鲁石化股份有限公司塑料厂,淄博,255400)摘要:为判别炉管的损伤程度和运行安全性,本文对运行了约46000h 的苯乙烯生产加热炉炉管,在大修期间进行了宏观检查、氧化物的XRD (X 2ray diffracti on )分析、管径测量、超声波测厚、硬度试验、金相组织分析及炉管的危险点计算分析等。

实验结果表明:炉管表面发生了高温氧化以及碳化腐蚀,炉管壁厚明显减薄。

与新管相比硬度也明显下降,显微组织明显退化,骨架状共晶碳化物形态消失,一次碳化物和从奥氏体晶内析出的二次碳化物明显粗化,且析出少量块状Ρ相。

并在此基础上对炉管的剩余使用寿命作了估算。

关键词:H P 40奥氏体耐热钢;显微组织;碳化物粗化;安全性分析;寿命预测中图分类号:T G 142173;T G 14211 文献标识码:A 文章编号:100522615(2005)0520616205 收稿日期:2005204229;修订日期:2005206221 作者简介:温建萍,女,副教授,1956年9月生,E 2m ail :zl mw j p @nuaa .edu .cn ;康志强,男,高级工程师,1955年2月生;顾大群,男,高级工程师,1963年8月生。

Safety Ana lysis of HP 40Austen itic Hea t -Resistan tSteel Tubes Af ter L ong T i m e AgedW EN J ian 2p ing 1,KA N G Z h i 2qiang 2,GU D a 2qun2(1.Co llege of M aterial Science and T echno logy ,N anjing U niversity of A eronautics &A stronautics ,N anjing ,210016,Ch ina ;2.Q ilu petrochem ical p lastic p lant ,Zibo ,255400,Ch ina )Abstract :O verheat steam heating tubes after servicing 46000h fo r distingu ish ing the dam n ificati ondegree are analyzed ,by visual in specti on ,X 2ray diffracti on (XRD )analysis of the ox ide ,m easu rem en t of the w all th ickness and diam eter ,hardness 2m easu ring ,op tical m etallograph ic exam inati on and the danger po in t analysis .Experi m en tal resu lt show s that the co rro sive m echan is m of su rface m aterials p roduces the ox idati on and carbon izati on co rro si on .A nd the th ickness and the hardness of the bo iler p i pe are descended com pared w ith the new p i pe .B y the op tical m icro scope it is seen that confo r m ati on of the fram ew o rk eu tectic carb ide is disappeared ,the first and the second carb ides p reci p itated in au sten ite are coarsened ,and a spo t of Ρphase is p reci p itated .O n th is base ,the residual life of the bo iler p i pe is esti m ated .Key words :H P 40au sten itic heat 2resistan t steel ;m icro structu re ;carb ide coarsen ing ;safety analysis ;life esti m ati on 石油化工行业在役的高温部件或设备长期在高温、应力和腐蚀介质等恶劣条件下运行,材料的组织结构会发生显著的变化,严重影响着设备运行的安全性。

锅炉过热器TP304H奥氏体不锈钢WS焊接工艺

锅炉过热器TP304H奥氏体不锈钢WS焊接工艺作者:李士强来源:《科学与财富》2018年第35期摘要:通过对TP304H小径薄壁管现场焊接遇到的难题,进行分析和解决,得出比较适合现场焊接中高合金钢小径薄壁管的创新工艺。

从实际效果看,这个工艺是可行的,具有应用推广价值。

关键词:奥氏体钢;充氩;焊接工艺1 TP304H钢的焊接性分析奥氏体钢具有耐腐蚀性能的条件主要是Cr的含量含Cr量必须大于12%,在室温时碳在奥氏体中的溶解度很小。

当温度升高时在奥氏体晶粒边界会产生碳扩散现象,并与Cr结合,生成碳化铬。

当晶粒界附近的Cr含量小于12%时,会导致贫铬,从而在腐蚀介质作用下贫铬区将失去耐腐蚀性能。

导致不锈钢晶间腐蚀,这种腐蚀现象受到应力作用时就会沿晶断裂,是奥氏体钢最危险的一种破坏形式。

晶间腐蚀受应力作用时产生断裂的区域分别作用在焊接接头的热影响区、焊缝或熔合线上。

奥氏体不锈钢不是在任何时候都会产生晶间腐蚀。

它与钢的加热温度和产生晶间腐蚀的温度敏感区,焊接过程中高温停留时间有关。

最敏感的温度区间为450-850℃。

当加热温度小于450℃时,不会产生碳扩散现象。

也就是说不会形成碳化铬化合物。

当温度升高至850℃以上时,此时晶粒内铬扩散现象增强。

大量的铬于晶粒的碳化合生成碳化铬,但两者都不会形成贫铬。

产生晶间腐蚀最敏感的温度为650℃,因此在焊接过程中严格控制危险温度区,降低650℃的高温度停留时间。

焊接过程中,焊缝两侧热影响区处是最危险的温度区,易产生晶间腐蚀。

因此应采用小电流、弱规范、焊接速度稍快降低高温停留时间,提高焊接接头抗晶间腐蚀能力的焊接工艺。

为了避免或减少产生晶间腐蚀的机率,在工况条件允许的情况下采用快速冷却方法,可在焊接完毕的焊接接头或在焊接过程中焊30-40mm后熄弧用冷水冷却。

奥氏体钢在急剧的冷却过程中不会产生淬硬的马氏体组织,所以快速冷却不会使焊接接头产生淬硬组织。

2 产生热裂纹的原因及防止方法在焊接过程中由于奥氏体钢的导热系数小,电阻率高,热膨胀系数大。

304奥氏体不锈钢高温氧化行为研究

R esearch on O xidation Behavior of 3O4 Austenitic Stainless

Keyw ords:austenitic stainless steel;oxide sca l e;oxidation behavior;temp e rature

0 前 言 奥 氏体 不 锈钢 是 指 含 有适 量 镍 、铬 含量 大 于

12% ,晶体结 构 呈 面 心立 方 的铁 基 合 金 … 。在 加 热 、热 轧 、卷 取 和退 火 等 高 温 条件 下 ,奥 氏体不 锈 钢 将 发生氧 化 反应 并在 其 表 面形 成 氧化 层 (或 称 氧化皮 )。

彭 建 国 硕 士 1979年 生 2006年 毕业 于 上 海 交 通 大 学 现 从 事不锈钢腐蚀 氧化研究工作 电话 26034619

Cr203,MnO ·Fe2O3,MnO ·Cr2O3和 NiO ·Cr2O3 等成 分 。因此 ,弄清 楚 奥 氏体 不 锈 钢 氧化 皮 的成 分和 具体 结构 ,对 其 氧 化 皮 的 控 制 和去 除 有 重 要 作用 。

mm,厚 3.5 mm,其 主要 化 学成 分如 表 1所示 。氧 化 皮试 样取样 部 位 为钢 卷 工作 侧 30 mm 位 置处 。 用 线 切割 加 工 试 验 试 样 ,用 600 砂 纸 打 磨 光 亮 , 经 丙酮 清洁 干净 后备 用 。

Steel at H igh Tem perature

18—8型奥氏体钢锅炉管高温运行后失效原因分析

生氧化 而形 成 的。

化 区 与基体 之 间 没有 连 续 的界 面 , 呈 大 小 不均 的多 并

边 形块 状 , 明在基 体合 金相 中发 生 了氧化 物 的长 大 , 说

具有 明显超 温特 征 。

图 3 试 样 向火 面 壁 厚 中部 的 组 织 形 态

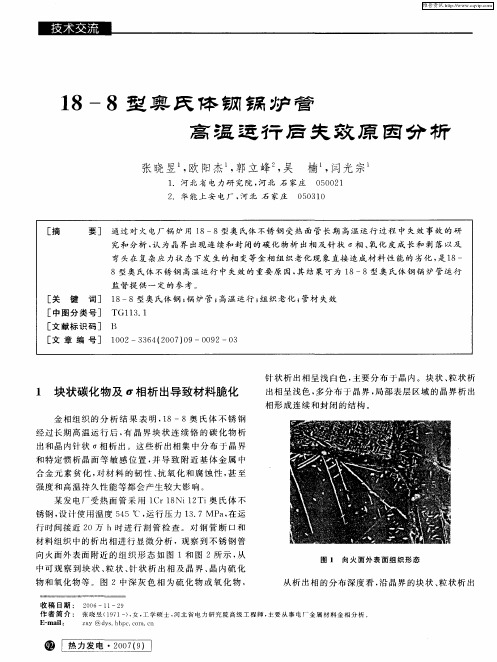

图 l 向火 面 外 表 面 组 织形 态

物 和氧化 物等 。图 2中深 灰 色 相 为硫 化 物 或 氧化 物 ,

从析 出相 的分 布深 度看 , 晶界 的块 状 、 状析 出 沿 粒

收 稿 日期 : 2 0 0 6一l —2 1 9 作 者 简 介 : 张晓昱( 9 1 )女 . 1 7 一 , 工学硕士 , 河北省电力研究院高级工程师 , 主要从事电厂金属材料金相分析。

题严 重威 胁 到机组 的安全 稳定运 行 。

相 分布深 度最 大 , 向火 面 整个 壁 厚 范 围都 有 沿 晶 的粒 状析 出相 分布 , 中心 组 织 中 的析 出相 形 态 为 断续 的颗 粒状 ( 3 。针 状 析 出 相分 布 深度 次 之 , 状 相 在 晶 图 ) 针 内的取 向有 明确 的方 向性 。晶界氧 化物 的分 布 深度 比 针状析 出相略 浅 , 般 在 数个 晶粒 尺 度 范 围 。在 表 层 一

动, 最终 导 致炉 管泄 漏 。

图 2 晶 界 析 出相 形 成 连 续 和 封 闭 的 结构

某 电厂 检修 中发现 高温过 热器 出 口 2 4个 弯头 中 9

有 4 个 弯头 内部 氧 化皮堆 积严 重 , 5 割管共 倒 出 氧化皮 约 为 90 0 g 平 均 每个 弯 头 约 2 0 g 0 , 0 。氧化 皮 剥 落 问

奥氏体不锈钢超高温氧化失效机理研究

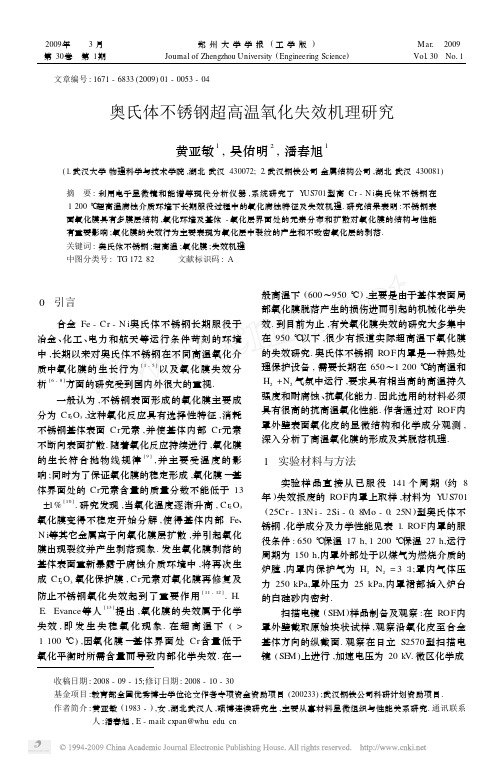

2009年 3月郑州大学学报(工学版)Mar 1 2009第30卷 第1期Journal of Zhengzhou University (Engineering Science )Vol 130 No 11 收稿日期:2008-09-15;修订日期:2008-10-30 基金项目:教育部全国优秀博士学位论文作者专项资金资助项目(200233);武汉钢铁公司科研计划资助项目. 作者简介:黄亚敏(1983-),女,湖北武汉人,硕博连读研究生,主要从事材料显微组织与性能关系研究.通讯联系人:潘春旭,E -mail:cxpan@whu .edu .cn 文章编号:1671-6833(2009)01-0053-04奥氏体不锈钢超高温氧化失效机理研究黄亚敏1,吴佑明2,潘春旭1(1.武汉大学物理科学与技术学院,湖北武汉430072;2.武汉钢铁公司金属结构公司,湖北武汉430081)摘 要:利用电子显微镜和能谱等现代分析仪器,系统研究了Y US701型高Cr -N i 奥氏体不锈钢在1200℃超高温腐蚀介质环境下长期服役过程中的氧化腐蚀特征及失效机理.研究结果表明:不锈钢表面氧化膜具有多膜层结构,氧化环境及基体-氧化层界面处的元素分布和扩散对氧化膜的结构与性能有重要影响;氧化膜的失效行为主要表现为氧化层中裂纹的产生和不致密氧化层的剥落.关键词:奥氏体不锈钢;超高温;氧化膜;失效机理中图分类号:TG 172.82 文献标识码:A0 引言合金Fe -Cr -N i 奥氏体不锈钢长期服役于冶金、化工、电力和航天等运行条件苛刻的环境中,长期以来对奥氏体不锈钢在不同高温氧化介质中氧化膜的生长行为[1-5]以及氧化膜失效分析[6-8]方面的研究受到国内外很大的重视.一般认为,不锈钢表面形成的氧化膜主要成分为Cr 2O 3,这种氧化反应具有选择性特征,消耗不锈钢基体表面Cr 元素,并使基体内部Cr 元素不断向表面扩散.随着氧化反应持续进行,氧化膜的生长符合抛物线规律[9],并主要受温度的影响;同时为了保证氧化膜的稳定形成,氧化膜—基体界面处的Cr 元素含量的质量分数不能低于13±1%[10].研究发现,当氧化温度逐渐升高,Cr 2O 3氧化膜变得不稳定开始分解,使得基体内部Fe 、N i 等其它金属离子向氧化膜层扩散,并引起氧化膜出现裂纹并产生剥落现象.发生氧化膜剥落的基体表面重新暴露于腐蚀介质环境中,将再次生成Cr 2O 3氧化保护膜,Cr 元素对氧化膜再修复及防止不锈钢氧化失效起到了重要作用[11-12].H.E .Evance 等人[13]提出,氧化膜的失效属于化学失效,即发生失稳氧化现象.在超高温下(>1100℃),因氧化膜—基体界面处Cr 含量低于氧化平衡时所需含量而导致内部化学失效.在一般高温下(600~950℃),主要是由于基体表面局部氧化膜脱落产生的损伤进而引起的机械化学失效.到目前为止,有关氧化膜失效的研究大多集中在950℃以下,很少有报道实际超高温下氧化膜的失效研究.奥氏体不锈钢ROF 内罩是一种热处理保护设备,需要长期在650~1200℃的高温和H 2+N 2气氛中运行,要求具有相当高的高温持久强度和耐腐蚀、抗氧化能力.因此选用的材料必须具有很高的抗高温氧化性能.作者通过对ROF 内罩外壁表面氧化皮的显微结构和化学成分观测,深入分析了高温氧化膜的形成及其脱落机理.1 实验材料与方法实验样品直接从已服役141个周期(约8年)失效报废的ROF 内罩上取样,材料为Y US701(25Cr -13N i -2Si -0.8Mo -0.25N )型奥氏体不锈钢,化学成分及力学性能见表1.ROF 内罩的服役条件:650℃保温17h,1200℃保温27h,运行周期为150h,内罩外部处于以煤气为燃烧介质的炉膛,内罩内保护气为H 2∶N 2=3∶1;罩内气体压力250kPa,罩外压力25kPa,内罩裙部插入炉台的白硅砂内密封.扫描电镜(SE M )样品制备及观察:在ROF 内罩外壁截取原始块状试样,观察沿氧化皮至合金基体方向的纵截面.观察在日立S2570型扫描电镜(SE M )上进行,加速电压为20k V.微区化学成54 郑州大学学报(工学版)2009年表1 材料化学成分及力学性能Tab .1 Chem i ca l co m positi on s of the ma ter i a ls牌号化学成分的质量分数/%C Si Mn P S N iCr Mo N σb /MPa Y US7010.1162.4632.1650.0320.02613.6024.200.8560.250≥690分测量在Phili p s 公司E DAXP V 9100/70能谱仪(EDS )上进行.2 实验结果与讨论在实际应用中,奥氏体不锈钢ROF 内罩的失效报废的原因主要是由于材料的脆化和强度的降低所导致变形等.从外观上看,表面的氧化程度并不十分严重,但是材料的厚度会有明显的减薄现象.图1(a )为奥氏体不锈钢ROF 内罩外壁与煤气燃烧介质接触表面的氧化腐蚀层的SE M 形貌特征.宏观上看,表面有一个已经失效即将脱落的氧化层,接下来为一个约1mm 以上的分布有大量氧化腐蚀坑的过渡层,腐蚀坑随距表面越远数量减少.在高倍下观察(图1(b )),氧化膜具有明显的多膜层结构,即:最外面为疏松的,即将剥落的氧化失效层;与基体表面相连的是一个颗粒过渡层;特别要注意的是,在疏松氧化皮与颗粒层之间有一个相对致密的,宽度只有几微米的“夹层”.氧化膜下面是一个有大量腐蚀坑的基体,其中在奥氏体晶界上的腐蚀坑要大一些,并且有析出物析出和沿晶开裂的特征.图1 氧化膜层结构SE M 形貌图F i g .1 SE M m orphology of the f il m l ayersi n the ox i da ti on sca le EDS 化学成分测量显示(图2,表2),外层疏松的氧化皮除含Cr 元素外,还含有大量的Fe 和N i 元素.而紧接着的“夹层”中几乎没有Fe 和N i 元素(其中的Si 可能来自于颗粒成分),说明它是一个纯的Cr 2O 3氧化物层;过渡层中的小颗粒主要含Si 和O 元素,表明其为Si O 2颗粒.另外,基体中晶界上的析出物含有将近各占50%的Cr 和Fe 元素,N i 含量很低,它可能是σ(CrFe )相.图2 氧化皮各膜层元素分布图F i g .2 The ele m en t d istr i buti on character isti csi n the ox i da ti on sca le表2 氧化皮各膜层化学成分质量分数Tab .2 The che m i ca l co m positi on i n the sca leaccord i n g to the F i g .2%膜层O Si Cr Fe N i 基体D —1.3720.5764.0114.06颗粒过渡层B 42.6753.03—1.752.49致密“夹层”A 40.406.9750.572.06—外表疏松层C33.490.5525.9622.4917.51 一般认为,高温下生成保护膜的氧化反应与合金元素与氧元素的亲和力有关.图3是金属氧势图,表示了不同温度下金属元素发生氧化所需的氧压[14].可以看出Si 较Cr 更易与O 结合形成氧化物.作者所用的Y US701型奥氏体不锈钢材料,其在材料设计时加入了较多的Si (>2%),也是为了提高其抗高温氧化性能的目的.其基本的原理是:首先在材料表面形成一层Si O 2氧化层,然后再生成Cr 2O 3氧化层,这种紧密的双层膜能有效地起到将金属与气体基体表面生介质隔离的阻挡层作用,从而起到抗高温氧化的作用.在高温长期服役过程中,氧化膜的进一步长 第1期黄亚敏等 奥氏体不锈钢超高温氧化失效机理研究55 大需要反应物质经由氧化膜扩散传质来实现,主要是基体表面的Cr 离子通过膜层向外扩散,在膜的表面被氧化,膜的生长区域在膜的表面,而外界氧离子由于在膜层中扩散系数较小很难向金属内部扩散,氧化膜的电子-离子机理示意图(图4).氧化膜—基体界面处的元素分布及扩散对氧化膜的结构与性能有直接影响,晶界作为缺陷区域,为离子向外扩散提供了有利途径.在图2中测到氧化皮中含有一定量的Fe 和N i 元素,这是由于在长期超高温作用下,金属内部的铁、镍离子也将向外扩散,在致密的Cr 2O 3外层再形成一层以Cr 2O 3为主并含有Fe 、N i 的氧化物或其混合氧化物的厚膜层,即多膜层结构. 与一般的950℃高温服役相比,本实验中的1200℃超高温服役条件,对奥氏体不锈钢的氧化腐蚀程度和晶粒长大有更明显的作用.由于ROF 内罩在实际运行过程中,每个周期中的不同时间的温度是不断变化的.由于氧化膜内部是双膜层结构,在冷热变化时,具有较低线性热膨胀系数的Si O 2层(a ~0.5×10-6K -1)与Cr 2O 3层(a~8.5×10-6K -1)和基体表面(a ~17.8×10-6K -1)[10]之间更易集中大量热能和压缩应力.在压应力作用下,膜与基体局部发生非接触区域,氧化膜产生塑性变形,起皱形成空泡进而开裂导致氧化膜剥落.同时可以发现,氧化剥离还将穿透Si O 2层在Si O 2层—Cr 2O 3层界面处形成.但由于Si O 2层相对于Cr 2O 3层与基体的热膨胀系数差更大,所以剥离裂纹主要发生在基体—Si O 2层界面处.温度越高,界面处差异越大,氧化膜受损剥落也越严重,基体表面将形成较大的氧化腐蚀坑.这种循环的温度变化,导致氧化皮的不断脱落,最后造成材料厚度的不断减少.失去氧化膜保护的基体表面再次暴露于氧化环境中,抗氧化性下降,使得基体中的Fe 、N i 离子快速向外扩散,在基体表面和新修复的Cr 2O 3氧化层中形成Fe 、N i 的氧化物.如表2所示,氧化膜层尤其是外表疏松层中,Fe 、N i 元素含量迅速升高,其含量与Cr 元素含量几乎相当,说明氧化膜外层中含有大量的脆性氧化物.随着Cr 2O 3外层不断增厚产生一定应力,不同氧化物具有pB 值不同,在应力作用下膜层内将产生剥离裂纹导致外层氧化膜疏松剥落.这种剥离腐蚀易在Cr 2O 3层中Cr 含量少的地方优先发生,如图1(b )中箭头所指沿晶裂纹处,此处Cr 2O 3氧化层不致密,Fe 、N i 离子更容易聚集形成氧化物.氧化膜在超高温下虽呈剥离腐蚀特征,但其内部双层膜仍较致密,具有较好的热稳定性.氧化膜的这种优异热保护作用,使基体材料具有良好的高温持久抗氧化性能.同时由于Y US701型奥氏体不锈钢基体,其原始晶粒细小,组织均匀,因而经氧化后长大的晶粒组织并没有发生异常粗化的现象,如图1(a )所示.均匀分布的基体组织使得其内部金属元素向外扩散,在基体表面形成氧化膜时也较均匀,从而增强氧化膜的致密性.基体失效形式主要为沿晶腐蚀,这是由于不锈钢基体原始组织为奥氏体基体上分布有残余δ铁素体,在高温作用下δ铁素体将完全转化为s (FeCr )相[15],析出的s (FeCr )脆性相分布在晶界上并导致大量沿晶裂纹的形成.沿晶裂纹等缺陷为金属离子向外扩散提供更多途径,加剧了氧化膜的腐蚀失效速度,当金属离子逐渐向外扩散时,将在基体表面附近留下大量腐蚀气坑,降低其脆性和强度.不断加深的氧化反应消耗掉了基体内部大量Cr 元素,当Cr 含量值低于一定氧化平衡值时,氧化膜无法再形成和修复,材料将失去高温抗氧化性和高温耐腐蚀性.3 结论(1)奥氏体不锈钢基体表面形成的氧化膜具56 郑州大学学报(工学版)2009年有多膜层结构,氧化环境及氧化膜—基体界面处的元素分布和扩散对氧化膜的结构与性能有直接影响.(2)与950℃以下的常规高温服役相比,高合金Fe-Cr-N i奥氏体不锈钢在1200℃超高温运行中的氧化腐蚀程度加剧,呈严重剥离状腐蚀;氧化膜的失效行为主要表现为氧化层中裂纹的产生和不致密氧化层的脱落.参考文献:[1] PRAG NE LL W M,E VANS H E.Chr om iu m dep leti onat2-di m ensi onal features during the selective oxida2ti on of a20Cr-25N i austenitic steel[J].Oxidati on ofM etal,2006,66:209-230.[2] NORL I N G R,NY LUND A.The influence of te mpera2ture on oxide-scale f or mati on during er osi on-corr o2si o[J].Oxidati on of Metal,2005,63:87-111. [3] DUNN I N G J S,ALMAN D E,RAW ERS J C.I nflu2ence of silicon and alu m inu m additi ons on the oxidati onresistance of a lean-chr om iu m Stainless Steel[J].Oxidati on ofM etal,2002,57:409-425.[4] CHE VAL I ER S,LARP I N J P.For mati on of per ovskitetype phases during the high te mperature oxidati on ofstainless steels coated with reactive ele ment oxides[J].Acta Materialia,2002,50:3105-3114.[5] HUNTZ A M,RECK MANN A,HAUT C,et al.Oxi2dati on of A I SI304and A I SI439stainless steels[J].M aterials Science and Engineering,2007,447:266-276.[6] T ORK AR M,G ODEC M,LAMUTM.O rigin of flakeson stainless steel heater[J].Engineering Failure A2nalysis,2007,14:1218-1223.[7] OSGERBY S,FRY A T.Steam oxidati on resisitanceof selected austenitic steels[J].Materials Science Fo2ru m,2004,(461-464):1023-1030.[8] PEREZ F J,PE DRAZ A F,S ANZ C et al.Effect ofther mal cycling on the high te mperature oxidati on re2sistance of austenitic A I SI309S stainless steel[J].Materials and Corr osi on,2002,53:231-238.[9] L I T F.H igh-te mperature Oxidati on and Heat Corr o2si on of Metal[M].Beijing:Che m ical I ndustry Press,2003.139-147.[10]BAUER R,BACCALARO M,JE URGE NS L P H.Oxidati on behavi or of Fe-25Cr-20N i-2.8Si duringis other mal oxidati on at1,286K;life-ti m e p redicti on[J].Oxidati on ofM etal,2008,69:265-285.[11]LOBB R C,E VANS H E.An evaluati on of the effectof surface chr om iu m concentrati on on the oxidati on ofa stainless steel[J].Corr osi on Science,1983,23:55-73.[12]LOBB R C,E VANS H E.A deter m inati on of the chr o2m iu m concentrati on f or‘healing’layer f or mati on dur2ing the oxidati on of chr om iu m-dep leted20Cr-25N i-Nb stainless steel[J].Corr osi on Science,1984,24:385-388.[13]E VANS H E,DONALDS ON A T,GI L MOUR T C.M echanis m s of breaka way oxidati on and app licati on t oa chr om ia-for m ing steel[J].Oxidati on of M etal,1999,52:379-402.[14]THOLE NCE F,NORE LL M.H igh te mperature corr o2si on of cast all oys in exhaust envir on ments.II-Caststainless steels[J].Oxidati on of Metal,2008,69:37-62.[15]FE NG R H,P AN C X,Y ANG S B,et al.Failurecharacteristic and mechanis m of the austenitic stain2less steel ROF internal cover[J].Journal of W uhanTrans portati on University,2000,24:622-626.O x i da ti on M echan is m of Austen iti c St a i n less Steel Dur i n g Super H i gh Te mpera ture Serv i ceHUANG Ya-m in1,WU You-m ing2,P AN Chun-xu1(1.Depart m ent of Physics,W uhan University,W uhan430072,China;2.Metal Structure L i m ited Company,W uhan Ir on& Steel Gr oup Company,W uhan430081,China)Abstract:The oxidati on corr osi on characteristic and failure mechanis m of a high Cr-N i austenitic stainless steel serving at1200℃with corr osi on envir on ment were analyzed using scanning electr on m icr oscope(SE M) and energy-dis persive X-ray s pectr oscopy(EDS).The results indicate that the scale on the stainless steel substrate surface consisted of poly-fil m layers,depending on the oxidati on envir onment,and the ele ments distributi on and diffusi on at the scale/substrate interface.The for mati on of cracks in the scale and the fall off of the non-compact scale are the main p r oble m at the failure behavi or of stainless steel oxidati on scale.Key words:austenitic stainless steel;super high te mperature;oxidati on scale;failure behavi or。

304奥氏体不锈钢高温氧化行为研究

2007年第4期宝 钢 技 术304奥氏体不锈钢高温氧化行为研究彭建国1,骆素珍1,袁 敏2(1.宝钢研究院,上海 201900;2.不锈钢分公司,上海 200431) 摘要:针对304热轧卷高温氧化缺陷问题,通过SE M,EP MA,XRD,E DS和XPS分析了304热轧卷氧化皮的成分和结构,研究了304的氧化行为,探讨了大生产过程中卷取温度对304氧化行为的影响。

研究表明304奥氏体不锈钢热轧卷的氧化皮结构比较致密,主要成分为铁铬尖晶石(Fe3-y CryO4)。

304的抗氧化性较强,温度低于900℃时,氧化极为缓慢;温度高于900℃后,氧化稳步增加。

适当降低卷取温度,有利于304氧化皮的去除。

关键词:奥氏体不锈钢;氧化皮;氧化行为;温度中图分类号:TG142.71 文献标识码:B 文章编号:1008-0716(2007)04-0029-04Research on O x i da ti on Behav i or of304Austen iti c St a i n lessSteel a t H i gh Tem pera turePeng J ianguo1,L uo Suzhen1,Yuan M in2(1.Baosteel Research I n stitute,Shangha i201900,Ch i n a;2.St a i n less Steel Branch,Shangha i200431,Ch i n a) Abstract:On the basis of oxidati on default of304hot2r olled stri p at high te mperature,the component and struc2 ture of oxide scale of304hot2r olled steel stri p were analyzed with SE M,EP MA,XRD,E DS and XPS.The oxidati on behavi or of304was studied.The influence of coiling te mperature on oxidati on behavi or of304stainless steel was in2 vestigated.The results show that the oxide scale of304austenitic stainless steel is denser and its main component isferr ochr ome(Fe3-y CryO4).The304’s oxidati on resistance is rather str ong.W hen te mperature is l ower than900℃,the oxidati on is very sl ow.However,when the te mperature is higher than900℃,the oxidati on rate increases steadily. The oxide scale of304hot2r olled stri p will be easy t o remove when the coiling te mperature decreases p r operly.Keywords:austenitic stainless steel;oxide scale;oxidati on behavi or;te mperature0 前言奥氏体不锈钢是指含有适量镍、铬含量大于12%,晶体结构呈面心立方的铁基合金[1]。

锅炉高温受热面氧化皮检测新技术的应用

1概述如今大容量机组奥氏体材料如TP304H、TP347H、TP347HFG、Super304、HR3C 等高等级钢材在火力发电机组锅炉高温受热面的不断应用,管内壁在高温下不可避免地被蒸气氧化,进而形成一定厚度的氧化皮,因氧化皮和基材存在较大的膨胀系数差,在机组启、停过程中氧化皮受应力作用剥落堵塞受热面管。

氧化皮剥落堵塞所造成的超温爆管是一个世界公认的普遍性问题,已经成为影响锅炉安全稳定运行的重要因素。

2锅炉高温受热面奥氏体不锈钢产生氧化皮的原因与危害从热力学角度来讲,锅炉管内壁产生蒸汽氧化现象是必然的,因为铁与水反应生成Fe(OH)2,饱和后在一定温度范围转化为Fe3O4,在其表面形成Fe3O4氧化膜,并有氢析出。

一般来说金属温度对氧化速度的影响最大,而蒸汽压力的影响相对较小,且温度对于不同钢种蒸汽氧化速度的影响方向和程度也不尽相同。

在长期高温运行过程中,奥氏体不锈钢过热器和再热器管子内壁在高温蒸汽的作用下会不断氧化而形成连续的氧化皮,由于氧化皮的膨胀系数(0.9*10-5)与奥氏体不锈钢基体金属的线膨胀系数(2.1*10-5)相比差别很大,温度变化时二者的热胀冷缩变形很不协调,就会引起氧化皮破裂并从金属表面剥离,因此在机组启停或温度急剧变化时就更易引起管内氧化皮大面积剥落堵塞管子。

当然,不同管子受锅炉热偏差影响其内壁氧化皮剥落堆积程度也出现较大的差别。

据资料统计分析:亚临界机组正常温度运行(541℃),氧化物高峰期应在35000小时左右就会出现脱落堵塞管道;国内机组高峰期最早的在33000小时左右。

超临界机组正常温度运行(571℃),氧化物高峰期应在15000小时左右就会出现脱落堵塞管道;且温度越高,高温氧化就会加速,氧化高峰期来得越早温度越高,高温氧化越快,容易造成氧化物运行中大面积快速脱落堵塞产生爆管。

目前国内已有许多机组相继出现了锅炉氧化皮剥落所导致的爆管、汽室部件严重吹损等事故,成为威胁机组运行可靠性的主要因素。

奥氏体不锈钢热变形过程中的塑性失稳研究

奥氏体不锈钢热变形过程中的塑性失稳研究奥氏体不锈钢热变形过程中的塑性失稳研究摘要:奥氏体不锈钢,作为重要的结构材料,在高温下的塑性失稳行为一直是研究的热点。

本文通过实验方法对奥氏体不锈钢在热变形过程中的塑性失稳进行了研究,分析了其变形机制和影响因素,为奥氏体不锈钢的材料设计和加工提供了一定的理论基础和指导。

1. 引言奥氏体不锈钢是一种重要的结构材料,在航空、航天、汽车等领域具有广泛的应用。

而在高温下,奥氏体不锈钢的塑性失稳行为会对其力学性能和加工工艺产生重要影响。

因此,研究奥氏体不锈钢热变形过程中的塑性失稳,对提高其高温力学性能和优化加工工艺具有重要意义。

2. 实验方法本实验选择一种常用的奥氏体不锈钢,通过压缩实验研究其热变形过程中的塑性失稳行为。

实验采用恒温高温炉,将试样加热至目标温度后进行压缩变形,同时通过拉伸试验测定奥氏体不锈钢的力学性能。

3. 实验结果实验结果显示,在高温下奥氏体不锈钢表现出明显的塑性失稳现象。

随着变形温度的升高,奥氏体不锈钢的屈服强度和延伸率呈现出不同程度的变化。

进一步分析发现,奥氏体变形过程中的塑性失稳主要是由晶间滑移、晶内滑移和再结晶引起的。

在高温下,奥氏体不锈钢的晶间滑移和晶内滑移活动增强,而再结晶程度相对较低,导致材料的塑性失稳。

4. 影响因素分析不同因素对奥氏体不锈钢的塑性失稳具有重要影响。

温度是主要因素之一,随着温度的升高,奥氏体不锈钢的晶间滑移和晶内滑移活性增加,导致塑性失稳现象的出现。

除了温度外,应变速率也是影响塑性失稳的重要因素。

较高的应变速率会加速晶界的扩散和位错的形成,从而加剧塑性失稳现象。

此外,合金元素的添加和微观组织结构对奥氏体不锈钢的塑性失稳也具有一定的影响。

5. 结论通过实验研究,我们了解到奥氏体不锈钢在热变形过程中会出现塑性失稳现象。

高温下的塑性失稳主要由晶间滑移、晶内滑移和再结晶引起。

温度、应变速率、合金元素和微观组织结构等因素都对塑性失稳有重要的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TP304H奥氏体不锈钢锅炉管长期高温运行后的组织变化分析和研究胡平1,王志武2,李正刚2(11广东电网公司电力科学研究院,广东广州510080;21武汉大学,湖北武汉430072)摘要:对TP304H钢管在电厂长期高温运行后的组织变化和析出相进行了研究和分析,所得结果表明在长期高温、高压的运行过程中,T P304H钢管组织特征发生明显变化,析出相增加,主要是M23C6型碳化物和R相,并随着析出物的增加,奥氏体耐热钢的机械性能下降,直至被破坏。

为此,指出高温是影响析出相形成的主要因素。

关键词:TP304H奥氏体不锈钢;析出相;M23C6型碳化物;R相;组织变化中图分类号:TG142125文献标志码:A文章编号:1007-290X(2010)05-0016-04Analysis and Study on M icrostructure Variati on of TP304H Austenitic Stai nless Steel Boiler Tube after Long-ter m H igh T e mperature U si ngHU P i ng1,W A NG Z h-i w u2,L I Z heng-gang2(11E l ec tric P ow e r T est&R esearch Inst1o f G uangdong Pow er G r i d Co rp1,G uang zhou,G uangdo ng510080,Ch i na;21W uhan U n i v1,W uhan,H ube i430072,C hi na)Abstrac t:M i cro structure var i a ti on and precipita t e phase o f T P304H steel tube after l ong-ter m h i gh tem pe ra t ure usi ng i n pow er plant w as i nve sti g ated1T he resu lts s how ed tha t dur i ng long-ter m h i g h tem pera t ure/pressure opera ti on,T P304H stee l tube under w entno tab l e m icro structure va riati on;the carb i de M23C6and R phase separated o u;t w it h t he i ncrease o f prec i pit a te,t he m echan i ca lperfo r m ance o f austen iti c hea-t resistant steel de t e ri o rated un til being destructed1It is ind i ca t ed tha t h i gh tem pe ra t ure is t he m ajo r fac t o r fo r precipita t e pha s e to fo r m1K ey word s:T P304H austen iti c sta i n l e ss stee;l prec i p itate phase;M23C6carbide;R phase;m i cro structure va riati on火电机组特别是超临界或超超临界火电机组锅炉的过热器与再热器管是工作环境最为恶劣的高温承压部件,内壁承受高温、高压水蒸气氧化,外壁承受高温烟气的腐蚀和煤粉颗粒的冲蚀,在长期高温运行中,管材出现组织变化、材质老化、蠕变、水蒸气氧化、腐蚀、磨损等问题,直接影响管子的使用寿命,特别是在超温状况下,上述问题将更为严重。

因此,在选用材料上,既要考虑材料的高温性能、工艺性及经济性,还要考虑材料的抗水蒸气氧化性能和抗烟气腐蚀性能。

奥氏体不锈钢具有优良的耐蚀性、热强性,亦称为奥氏体耐热钢。

在火力发电厂,特别是超临界或超超临界机组中,过热器和再热器高温段管子常选用固溶强化型奥氏体不锈钢,如TP304H、TP347H、super304H、TP347HFG等钢材,或更高温度下选用碳化物沉淀型奥氏体不锈钢,如HR3C (1C r25N i20NbN)钢材。

1高温运行中奥氏体耐热钢面临的问题高参数锅炉过热器管、再热器管在长期高温运行中面临的主要问题有以下几点:a)长期高温和应力作用产生组织变化而引起材质老化,钢的热强性下降,抗蠕变能力下降,蠕变加速,寿命缩短,严重时导致过热爆管。

b)内壁存在水蒸气氧化,超温温度越高,时间越第23卷第5期广东电力V o l123N o15 2010年5月GUANGDONG ELECTR I C PO W ER M ay2010收稿日期:2010-01-28长,水蒸气氧化越严重。

水蒸气氧化导致2个问题:管壁的有效壁厚减薄,承载能力降低,应力增加,蠕变加速;氧化形成的氧化皮达到一定厚度时会脱落,并沉积于弯管处,造成管子堵塞,导致过热爆管。

c)晶间腐蚀和应力腐蚀。

晶间腐蚀是奥氏体耐热钢在高温运行时C r 23C 6等碳化物在晶界沉淀造成晶界附近贫铬,而应力腐蚀与晶界附近的贫铬、介质存在C l -有关。

d)管子外壁的烟气腐蚀和冲蚀磨损。

烟气腐蚀和冲蚀均会使管壁的有效壁厚减薄,承载能力降低,严重时引起爆管。

2 高温运行中奥氏体耐热钢的组织变化211 奥氏体耐热钢高温运行中的典型组织变化以TP 304H 钢为例,选取运行115@104h 的新管样、运行718@104h 的管样、运行9@104h 的管样和运行815@104h 的爆管管样(均为过热器管)进行金相组织和扫描电子显微镜(scann i n g electron m icro scopy ,SE M )观察以及X 射线衍射分析。

相对新管组织(如图1(a)所示),运行115@104h 后,TP 304H 钢的金相组织变化极小,依然保留了奥氏体的孪晶特征,晶粒中存在一些细小的晶粒,没有析出物特征,如图1(b)所示。

运行718@104h 和9@104h 后,TP 304H 钢的金相组织也保留着孪晶特征,晶粒特征有变化,但不显著,不同的是,有析出物分布于晶界和晶内的特征(低倍下不明显),晶界变粗,运行时间长的管样的组织变化要大些,如图1(c)、(d)所示。

运行815@104h 后的TP 304H 爆管试样爆口处的金相组织已发生了显著的变化,孪晶特征几乎消失,且有明显的析出相分布,如图1(e)所示,在扫描电镜下可以观察到大量的析出相,如图1(f)所示,说明材质发生了严重的老化,这应该是爆管的根本原因。

(a)新管组织(400@)(b)向火侧运行115@104h 后的组织(400@)(c)向火侧运行718@104h 后的未爆管组织(400@)(d )向火侧运行9@104h 后的未爆管组织(400@)(e)运行815@104h 后已爆管、爆口处的组织(400@)(f)运行815@104h 后已爆管,爆口处的组织(SEM )(1000@)图1 TP304H 钢新管和运行后的金相组织17第5期胡平,等:TP 304H 奥氏体不锈钢锅炉管长期高温运行后的组织变化分析和研究212 析出相的X 射线衍射及电子探针分析运行815@104h 后TP 304H 过热器管的析出相最为严重,便于进行X 射线衍射分析,以确定其类型。

对TP 304H 过热器管运行815@104h 后爆管的向火面、中性面、背火面进行X 射线衍射分析,结果如图2至图4所示。

由图2至图4可以确定,析出相为R 相和M 23C 6碳化物。

向火面试样中,除基体奥氏体相外,既有R 相,又有M 23C 6碳化物,说明组织老化非常严重。

中性面试样中,除基体奥氏体相外,仅有R 相,没有发现M 23C 6碳化物。

事实上,中性面试样中也应该有M 23C 6碳化物(能谱结果可证实),可能由于析出的M 23C 6碳化物较为细小,用块状试样进行X 射线衍射不足以发现其存在。

X 射线衍射能够测出R 相的存在,说明R 相的析出较为严重。

在背火面的试样中,除了奥氏体基体外,只发现少量的铁素体,没有测出其他析出相。

事实上也应该有R 相和M 23C 6碳化物(能谱结果可证实),X 射线衍射没有测出二者的存在,说明R 相和M 23C 6碳化物析出并不严重。

产生这一结果的原因在于温度的不同。

TP 304H 钢过热管的向火面所承受的温度最高,组织老化最严重,中性面次之,而背火面所承受的温度最低,组织老化最轻。

所以,温度是析出相形成的主要因素。

图2 运行815@104h 后的向火面试样X射线衍射图图3 运行815@104h 后的中性面试样X 射线衍射图图4 运行815@104h 后背火面试样X 射线衍射图运行815@104h 的TP 304H 钢管样的电子探针结果见表1和图5。

TP 304H 钢运行815@104h 后,块状析出相和基体中的C 元素含量极低,电子探针点分析没能测出C 元素,说明基体中的碳已经全部以M 23C 6型碳化物析出。

由图5电子探针面扫描结果可知,C 元素的分布有两种特征,其一为点状或颗粒状分布,其二为沿块状析出物边沿分布。

从电子探针面扫描出C 、C r 元素的分布,判定块状析出相为R 相,而碳化物呈点状或颗粒状独立分布,或沿块状R 相边沿分布。

钢中少量的T i 元素(非有意加入,含量极少)主要析出点状碳化物。

S i 元素明显分布于R 相中。

表1 运行815@104h 的TP304H 钢中析出相与基体的电子探针结果元素的位置不同元素的质量分数/%S i M n C r Fe N i M o 析出相11381105371575514931530165基体01541108161887014591640102元素的位置不同元素的原子数百分比/%S i M n C r Fe N i M o 析出相11381102381895314731230136基体11051109171887014591050101图5 运行815@104h TP304钢管样的电子探针面扫描能谱图18广东电力第23卷由此可见,奥氏体耐热钢在过热器和再热器管工作温度下引起材质老化的组织变化主要是M 23C 6型碳化物沿晶界析出和R 相的形成与析出[1]。

3 奥氏体耐热钢中碳化物和R 相的析出机理分析311 奥氏体耐热钢中的碳化物析出奥氏体耐热钢中最常见的碳化物是M 23C 6型,其次有M C 型、M 6C 型和M 7C 3型等。