钢的普通热处理工艺90页PPT

合集下载

钢的热处理ppt课件

的频率,与材料的淬透性无关。

其它表面淬火方法

1.火焰加热表面淬火

淬硬深度:2~6mm。 特点:方便,成本低,但效果

差

2.激光加热表面淬火

特点: 淬硬深度:0.3~0.5mm。 特点:不需要冷却液,可对深

孔,盲空,沟槽进行淬火。

3.太阳能加热表面淬火

同激光,但受自然条件限制

钢的化学热处理

为什么亚共析钢要进行完全淬火

完全淬火—— 得到完全马 氏体。

不完全淬 火——马氏体 组织中有铁 素体出现。

为什么过共析钢只能进行不完全

淬火

完全淬火:马氏体 含碳量过高,易开 裂和形成大量残余 奥氏体;

不完全淬火:有细 小弥散渗碳体残余, 奥氏体含碳量低, 因而淬火时不易开 裂,且残余渗碳体 量少。

适用材料:低碳钢。 常用工艺:

气体渗碳 固体渗碳 特点:温度高,周期长, 渗碳后必须进行淬火。

渗碳件的淬火

直接淬火

优点:工艺简单, 降低成本

缺点:工件晶粒 粗大,易开裂。

一次淬火

优点:晶粒细化, 不易开裂

缺点:增加成本。

钢的气体氮化

原理:以氨气分解产生活性氮原子,渗入钢

表面后形成高硬度的弥散分布的氮化物。 优点:由于渗氮温度只有550~570℃,且渗后

目的:满足工件不 同部位的性能要求。

冷处理

目的:消除残余 奥氏体。

工艺:先进行普 通淬火,然后将 工件淬入低温溶 液中

常用冷处理液

冰水; 干冰+酒精; 液氮。

钢的淬透性

基本概念

淬透性:钢获得马 氏体的能力。

淬硬性:钢的硬化 能力

淬透层深度:从淬 火件表面至半马氏 体区的距离

时间/s 图2-68 T10钢过冷A等温转变曲线

其它表面淬火方法

1.火焰加热表面淬火

淬硬深度:2~6mm。 特点:方便,成本低,但效果

差

2.激光加热表面淬火

特点: 淬硬深度:0.3~0.5mm。 特点:不需要冷却液,可对深

孔,盲空,沟槽进行淬火。

3.太阳能加热表面淬火

同激光,但受自然条件限制

钢的化学热处理

为什么亚共析钢要进行完全淬火

完全淬火—— 得到完全马 氏体。

不完全淬 火——马氏体 组织中有铁 素体出现。

为什么过共析钢只能进行不完全

淬火

完全淬火:马氏体 含碳量过高,易开 裂和形成大量残余 奥氏体;

不完全淬火:有细 小弥散渗碳体残余, 奥氏体含碳量低, 因而淬火时不易开 裂,且残余渗碳体 量少。

适用材料:低碳钢。 常用工艺:

气体渗碳 固体渗碳 特点:温度高,周期长, 渗碳后必须进行淬火。

渗碳件的淬火

直接淬火

优点:工艺简单, 降低成本

缺点:工件晶粒 粗大,易开裂。

一次淬火

优点:晶粒细化, 不易开裂

缺点:增加成本。

钢的气体氮化

原理:以氨气分解产生活性氮原子,渗入钢

表面后形成高硬度的弥散分布的氮化物。 优点:由于渗氮温度只有550~570℃,且渗后

目的:满足工件不 同部位的性能要求。

冷处理

目的:消除残余 奥氏体。

工艺:先进行普 通淬火,然后将 工件淬入低温溶 液中

常用冷处理液

冰水; 干冰+酒精; 液氮。

钢的淬透性

基本概念

淬透性:钢获得马 氏体的能力。

淬硬性:钢的硬化 能力

淬透层深度:从淬 火件表面至半马氏 体区的距离

时间/s 图2-68 T10钢过冷A等温转变曲线

钢的普通热处理

钢经淬火后应立即进行回火。

三、 回火的分类、组织及应用

回火 回火温度

类型

(℃ )

低温回火 150~250

中温回火 250~500

高温回火 500~600

回火后 组织

M回

T回

S回

回火后硬度

性能特点

(HRC)

58~64 硬度高, 耐磨性好,

脆性、 内应力降低。

35~50

良好弹性 ,屈强比高, 一定的韧性和抗疲劳性

一般规律: 随T回↑,钢的强度、硬度↓,塑性、韧性↑。(高合金钢不遵循)

40钢力学性能与回火温度的关系

淬火钢硬度随回火温度的变化

❖ 合金钢的回火(与碳钢相比)

➢ 回火稳定性高

回火温度相应升高

➢ 合金碳化物弥散析出

二次硬化

➢ 残余奥氏体多

需多次回火

四、钢的回火脆性

➢ 回火脆性的概念:淬火钢在某些温度范围内回

1. M在过冷奥氏体低温转变中形成, M回在 淬火钢低温回火中形成;二者形态相似,光镜下

M回比M黑;强度硬度相差不大,但M回脆性已大 大降低。

回火索氏体 马氏体

2. S在过冷奥氏体高温转变中形成,S回在淬 火钢高温回火中形成;S呈层片状,S回呈颗粒状; S回比S的塑性要好。

回火马氏体

淬火钢回火后性能的变化

淬火 精度要求高的工件

新型淬火介质: 聚乙烯醇、三硝盐水溶液等。

淬火工艺

淬火后的组织:一般,

亚共析钢 0.5%C时,为M 0.5%C时,为M+A残

共析钢:M+A残 过共析钢: M+粒状Fe3C+A残

15钢淬火组织:M板条

45钢淬火组织:M板条+M片状

T8钢淬火组织:M片状+A残

三、 回火的分类、组织及应用

回火 回火温度

类型

(℃ )

低温回火 150~250

中温回火 250~500

高温回火 500~600

回火后 组织

M回

T回

S回

回火后硬度

性能特点

(HRC)

58~64 硬度高, 耐磨性好,

脆性、 内应力降低。

35~50

良好弹性 ,屈强比高, 一定的韧性和抗疲劳性

一般规律: 随T回↑,钢的强度、硬度↓,塑性、韧性↑。(高合金钢不遵循)

40钢力学性能与回火温度的关系

淬火钢硬度随回火温度的变化

❖ 合金钢的回火(与碳钢相比)

➢ 回火稳定性高

回火温度相应升高

➢ 合金碳化物弥散析出

二次硬化

➢ 残余奥氏体多

需多次回火

四、钢的回火脆性

➢ 回火脆性的概念:淬火钢在某些温度范围内回

1. M在过冷奥氏体低温转变中形成, M回在 淬火钢低温回火中形成;二者形态相似,光镜下

M回比M黑;强度硬度相差不大,但M回脆性已大 大降低。

回火索氏体 马氏体

2. S在过冷奥氏体高温转变中形成,S回在淬 火钢高温回火中形成;S呈层片状,S回呈颗粒状; S回比S的塑性要好。

回火马氏体

淬火钢回火后性能的变化

淬火 精度要求高的工件

新型淬火介质: 聚乙烯醇、三硝盐水溶液等。

淬火工艺

淬火后的组织:一般,

亚共析钢 0.5%C时,为M 0.5%C时,为M+A残

共析钢:M+A残 过共析钢: M+粒状Fe3C+A残

15钢淬火组织:M板条

45钢淬火组织:M板条+M片状

T8钢淬火组织:M片状+A残

钢的热处理及工艺课件(PPT 44页)

B上 HRC40-45

B下 HRC50-60

Mf(M终了线)

时间/s

马氏体型

贝氏体型

珠你体型

三种组织转变 返回

1、P区:A分解为F和Cm相间的片层状组织,是靠Fe与C原子长距离扩散迁移,F 和Cm交替形核长大而形成的;随温度的降低,加大,过冷A稳定性 变小,孕育期变短,P的片间距变小,组织变细; A1650ºC 为珠光体P;d=0.6-1微米

A晶1、粒A的起长始大晶是粒一度自:发一过般程较:小曲,折难晶于界测变量为,平但直通晶过界快,速大晶粒 吞并小晶短粒时。加热可获得细晶粒,对热处理工艺有重要意义。

凡是影响A过程的因素均影响A晶粒的长大: 如2加、影热A响实温钢际度的晶T;组粒织度性:能是,在具具有体重条要件的下实的际晶意粒义大。小,直接 加热速度v:越快,A的形成温度越高; 保3温、3时A-本间8h质τ):晶所长粒获。度得。:的。是A。在晶。规粒。定大。的小短加,。热它。条表。件示。下了。(A。晶9。3粒0±在1高0C, 未溶温碳时化长物大对的晶倾界向推。移1的~4阻级碍为作本用质:粗晶粒钢;5~8级为 合金本元质素细除晶M粒n、钢P。外(一见般图均2有-62阻所碍示作)用;

1、A成分的影响(1)含碳量对C曲线的影响; (2)合金元素对C曲线的影响: 改变位置:大多数会延缓过冷A的分解,使C曲线右移; 改变形状:使P区与B区分开(b及d)。甚至P区消失(如c)。

2、A状态的影响(A晶粒度—细,则左移;组织不均匀—左移;T等) 加热温度和保温时间: 提高T或延长保温时间, 使A成分更为均匀,且 由于A晶粒的长大,晶 界面积减少,不利于A 晶粒的形核与长大,因 此提高了A的稳定性, 使C曲线右移。

转变终了线

4——T+M;

钢的热处理工艺教学课件

02

钢的热处理工艺原理

钢的加热过程

钢的加热过程是热处理工 艺中的重要环节,通过加 热使钢的内部组织发生变 化,以达到所需的性能要求。

加热过程中,钢的奥氏体 化过程是关键,需要控制 加热温度、时间和介质, 以确保奥氏体晶粒度的均 匀和适宜。

加热过程中还需注意防止 氧化和脱碳现象,以保持 钢材的表面质量。

02

热处理是一种重要的金属加工工 艺,广泛应用于各种金属材料, 如钢铁、铝合金、铜合金等。

热处理的重要性

提高材料的机械性能

通过热处理可以改变金属 材料的内部组织结构,提 高其硬度和强度,从而提

高材料的机械性能。

保证材料质量

热处理可以消除金属材料 在加工过程中产生的内应 力,提高其稳定性和耐久

性,保证材料质量。

钢的相变过程

钢的相变是指在热处理过程中,随着温度的变化,钢内部的组织结构发生变化的过程。

在相变过程中,奥氏体转变为铁素体和渗碳体的混合物,这个过程对钢的性能产生 重要影响。

相变过程需要精确控制温度和时间,以获得理想的组织结构和性能。了解和掌握相 变过程对于制定合理的热处理工艺具有重要意义。

03

钢的热处理工艺流程

空冷室

利用自然对流冷却原理,将钢件放置在室 内自然冷却。

流态化冷却装置

利用流态化原理,通过循环流动的冷却介 质实现快速冷却。

辅助设备

搬运设备

如起重机、输送带等,用 于在各工艺环节间移动钢 件。

装料机

用于将钢件自动装入加热 炉或冷却设备中。

测温仪和控温系统

用于监测和控制加热炉和 冷却设备的温度。

气氛控制装置

铸钢热处理工艺分类 根据加热温度和冷却方式的不同,铸钢热处理工 艺可分为退火、正火、淬火和回火等类型。

《钢的热处理》PPT课件

231形成当a过冷到a1线以下时a产生了变化在晶界处产生了fe3c晶核长大使侧a的含量下降当fe3c长大时使到原有的a的c含量达到f时fe3c两侧形成的晶核当f长大时cmax0006向周围的a排出多原子增加了两侧a的c含量促进了fe3c片的形成如此反复24形成f与fe3c层片相间的混合组织与此同时在晶界其他部位又可能产生新的晶核fe3c小片并不断交替生核长大直到各种不同取向的p晶团群彼此相遇a全部转变为p

三) 转变产物的组织与性能

1.珠光体型 ( P ) 转变 ( A1~550℃ ) : A1~650℃ : P ; 5~25HRC; 片间距为0.6~0.7μm ( 500× )。

650~600℃ : 细片状P---索氏体(S); 片间距为0.2~0.4μm (1000×); 25~36HRC。

600~550℃:极细片状P---屈氏体(T); 片间距为<0.2μm ( 电镜 ); 35~40HRC。

珠光体形貌像

光镜下形貌

电镜下形貌

索 氏 体 形 貌 像

光镜形貌

电镜形貌

屈 氏 体 形 貌 像

光镜形貌

电镜形貌

三) 转变产物的组织与性能

2.贝氏体型 ( B ) 转变 ( 550~230℃ ) :

形成,F 与 Fe3C 层片相间的混合组 织,与此同时,在晶界其他部位又可能 产生新的晶核( Fe3C 小片),并不断 交替生核长大,直到各种不同取向的P晶 团(群)彼此相遇,A全部转变为P。 由此可见,P的形成,包含两个不 同的过程: 通过C的扩散而使成分产生改变,即 由含C量0.8%(0.77%)的A 含 C量极高的Fe3C和含C量极低的F转变;

( % ) 50 40 30 20 10 0 0.5 0.6 0.7 0.8 0.9 1.0 1.1 1.2 1.3 1.4 1.5 1.6 1.7 Wc 100

三) 转变产物的组织与性能

1.珠光体型 ( P ) 转变 ( A1~550℃ ) : A1~650℃ : P ; 5~25HRC; 片间距为0.6~0.7μm ( 500× )。

650~600℃ : 细片状P---索氏体(S); 片间距为0.2~0.4μm (1000×); 25~36HRC。

600~550℃:极细片状P---屈氏体(T); 片间距为<0.2μm ( 电镜 ); 35~40HRC。

珠光体形貌像

光镜下形貌

电镜下形貌

索 氏 体 形 貌 像

光镜形貌

电镜形貌

屈 氏 体 形 貌 像

光镜形貌

电镜形貌

三) 转变产物的组织与性能

2.贝氏体型 ( B ) 转变 ( 550~230℃ ) :

形成,F 与 Fe3C 层片相间的混合组 织,与此同时,在晶界其他部位又可能 产生新的晶核( Fe3C 小片),并不断 交替生核长大,直到各种不同取向的P晶 团(群)彼此相遇,A全部转变为P。 由此可见,P的形成,包含两个不 同的过程: 通过C的扩散而使成分产生改变,即 由含C量0.8%(0.77%)的A 含 C量极高的Fe3C和含C量极低的F转变;

( % ) 50 40 30 20 10 0 0.5 0.6 0.7 0.8 0.9 1.0 1.1 1.2 1.3 1.4 1.5 1.6 1.7 Wc 100

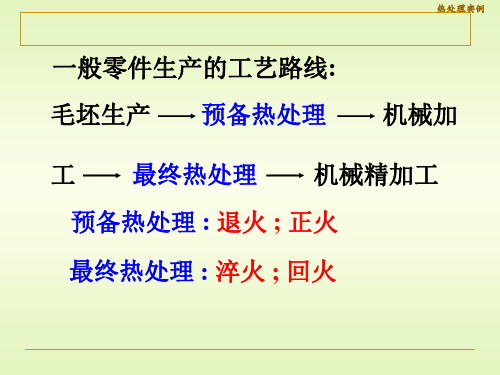

钢的热处理实例PPT课件

热处理实例

热处理实例

1、工作条件-用于传递动力、改变方向或速度的重要零件, 受力情况复杂。

2、常见失效形式 齿轮接触面磨损或齿面塑性变形(表面硬度不足); 齿轮面剥落(疲劳损坏、点蚀); 断齿(韧性低 或强度低或超载)

热处理实例

齿面高的硬度、接触疲劳、耐磨损性能; 齿轮根部及齿轮具有高的强度和韧性。

低温回火 精加工

直接淬火或一次淬火

理想组织:

表面:隐针M+Ar (少量) +碳化物

心部:低碳M+F(少量)

(4)回火

消除淬火应力,低温200℃,M→M回

20 CrMnTi 钢制造齿轮的 热处理工艺曲线

热处理实例

热处理实例

2)中载齿轮(中碳钢)热处理(表面淬火) 适用于35~55,40Cr,35CrMn,35CrMo,42SiMn等材料齿轮。

退火淬火为不完全A化, Ac1+30~50℃

常用的退火和正火工艺

热处理实例

退火、正火、淬火的区别与联系: 冷却阶段,退火炉冷,得到珠光体

正火空冷,得到细珠光体(S) 淬火快冷(水、油),得到M类组织

常用的退火和正火工艺

热处理实例

表面和心部要求不同(表硬里韧)零件的热处理

中碳钢:调质→表面淬火→低温回火 (表面50~55HRC,心部265~280HBS)

淬火——提高强度,

中温回火——消除应力,提高弹性极限。

淬火温度Ac3以上,回火温度350 ~450℃ ,

组织:回火屈氏体

或采用等温淬火,得到贝氏体组织

大型热卷弹簧

工具一般包括刃具、模具、量具 常用钢包括: 成分特点:高碳

碳素工具钢、 低合金工具钢、 高合金工具钢(高速钢等)

钢的热处理 PPT课件

组织:球化珠光体(球粒状渗碳体 +铁素体)。

球 化 退 火

目的:消除应力,使钢的渗碳体球状化, 以降低硬度,改善切削加工性,并为以后 的热处理工序作好组织准备。 应用:主要用于共析碳钢、过共析碳钢 和合金工具钢。

加热温度:再结晶温度以上(一般为650 ~700℃

再 结 晶 退 火

目的:消除加工硬化,恢复塑性。

热处理 ቤተ መጻሕፍቲ ባይዱ类

整体热处理:退火、正火、淬火、回火 感应加热 表面淬火 火焰加热 电接触加热 激光加热 表面热处理 渗碳 渗氮 化学热处理 碳氮共渗 渗金属等

热处理工艺曲线

热处理的基本过程都是由加热、保温和冷却三个 阶段组成的,其工艺过程用温度-时间坐标系中的 曲线图表示,这种曲线称为热处理工艺曲线。

应用:主要用于经冷塑性加工,如冷轧、 冷冲、冷拔而发生加工硬化的钢件。

去 应 力 退 火

加热温度:Ac1以下某一温度(一般为 500~650℃)

目的:消除由于塑性变形、焊接、切 削加工、铸造等形成的残余应力。

工艺方法:将工件加热到高温(1050~ 1150℃),并长时间保温,然后缓慢冷却 的退火工艺。

第 3章

一、概述

钢的热处理

二、钢在加热时的组织 三、钢在冷却时的组织 四、钢的退火与正火 五、钢的淬火 六、钢的回火

七、钢的表面热处理

八、热处理工艺的应用

概述

热处理的概念 将固态金属采用适当的方式进行加热、保温 和冷却以获得所需组织与性能的工艺。 热处理的目的

(1)提高钢的力学性能;

(2)改善钢的工艺性能。 热处理的理论依据:铁碳合金相图

温 度 加热 保 温 冷却

0

热处理工艺曲线

时间

一、钢在加热时的组织转变

球 化 退 火

目的:消除应力,使钢的渗碳体球状化, 以降低硬度,改善切削加工性,并为以后 的热处理工序作好组织准备。 应用:主要用于共析碳钢、过共析碳钢 和合金工具钢。

加热温度:再结晶温度以上(一般为650 ~700℃

再 结 晶 退 火

目的:消除加工硬化,恢复塑性。

热处理 ቤተ መጻሕፍቲ ባይዱ类

整体热处理:退火、正火、淬火、回火 感应加热 表面淬火 火焰加热 电接触加热 激光加热 表面热处理 渗碳 渗氮 化学热处理 碳氮共渗 渗金属等

热处理工艺曲线

热处理的基本过程都是由加热、保温和冷却三个 阶段组成的,其工艺过程用温度-时间坐标系中的 曲线图表示,这种曲线称为热处理工艺曲线。

应用:主要用于经冷塑性加工,如冷轧、 冷冲、冷拔而发生加工硬化的钢件。

去 应 力 退 火

加热温度:Ac1以下某一温度(一般为 500~650℃)

目的:消除由于塑性变形、焊接、切 削加工、铸造等形成的残余应力。

工艺方法:将工件加热到高温(1050~ 1150℃),并长时间保温,然后缓慢冷却 的退火工艺。

第 3章

一、概述

钢的热处理

二、钢在加热时的组织 三、钢在冷却时的组织 四、钢的退火与正火 五、钢的淬火 六、钢的回火

七、钢的表面热处理

八、热处理工艺的应用

概述

热处理的概念 将固态金属采用适当的方式进行加热、保温 和冷却以获得所需组织与性能的工艺。 热处理的目的

(1)提高钢的力学性能;

(2)改善钢的工艺性能。 热处理的理论依据:铁碳合金相图

温 度 加热 保 温 冷却

0

热处理工艺曲线

时间

一、钢在加热时的组织转变

钢的热处理原理和工艺PPT课件

决定钢件最后的性能。

47

第47页/共69页

3.回火时的组织转变 1)马氏体分解 (80~200 ℃)

转变产物:回火M+残余A 2)残余奥氏体分解 (200 ~ 300 ℃ )

转变产物:回火M 3)渗碳体形成 (300 ~ 400 ℃ )

转变产物:回火T 4)渗碳体聚集长大(> 400 ℃ )

转变产物:回火S

c

b a

a = b≠c

——碳原子

25

第25页/共69页

低碳马氏体

组织特征:

呈 一束一束相互平行的

细条状板条。

M板条

性能特点:

硬度可达 HRC 45~50 ,

具有较高的强度

及良好的韧性。

M板条束

低碳马氏体组织形态

26

第26页/共69页

高碳马氏体

组织特征: 断面呈针状或片状

性能特点: 硬度均在≥ HRC 60, 表现为硬度高而脆性

珠光体组织 3800×

好的综合 力学性能。

18

第18页/共69页

a)形成温度范围

650℃ ~ 600℃ b)组织——索氏体(S)

细片状珠光体 片层间距0.4 ~ 0.2μm C)性能 硬度为230 ~ 320HBW 索氏体组织 8000× 综合力学性能优于 粗珠光体。

19

第19页/共69页

a)形成温度范围

铁素体+渗碳体

组织特征:

铁素体 ——长成板条状大致平行分布

渗碳体 ——呈粒状或短杆状分布在铁素体板条之间。

21

第21页/共69页

a)形成温度范围

550℃ ~ 350℃ b)组织——上贝氏体(B上)

形态呈典型羽毛状 C)性能

钢的热处理ppt课件

滚动轴承

7

3.1 概述

3.1.1 热处理的概念

为什么热处理后材料性能会改变?

热处理后材料内部的微观结构(组织)发生变化,使材料性能 改变。

问题1:

加热、冷却时材料内部的微观结构如何变化(热处理原理)?

问题2:

热处理工艺有哪些?工程实际中有何应用?

8

3.1 概述

3.1.1 热处理的概念

20CrMnTi钢不同热处理工艺的显微组织

11

第3章 钢的热处理

3.适用范围 3.1.3 热处理分类 3.1.4 临界温度与实际转变温度

3.2 钢在加热时的组织转变 3.3 钢在冷却时的组织转变 3.4 钢的基本热处理工艺 3.5 钢的表面热处理 3.6 钢的其它热处理

钢加热时的实际转变温度分别用 Ac1、Ac3、Accm表示。

冷却时的实际转变温度分别用 Ar1、Ar3、Arcm表示。

因加热冷却速度直接影响转变温度,因此一般手册中的数 据是以30-50℃/h的速度加热或冷却时测得的。

18

第3章 钢的热处理

3.1 概述 3.2 钢在加热时的组织转变

目录

第0章:绪论 第1章:工程材料的结构与性能 第2章:金属材料的结晶与二元相图 第3章:钢的热处理 第4章:工程材料 第5章:金属的液态成形 第6章:金属的塑性成形 第7章:金属的焊接成形 第8章:非金属材料成形 第9章:新材料及其新工艺 第10章:机械零件材料及成形工艺的选用

1

第3章 钢的热处理

改善钢的性能,主要有 两条途径: 一是合金化,这是 第4章研究的内容。 二是热处理,这是 本章要研究的内 容。

供应窄带钢行业热处理设备

2

第3章 钢的热处理