调速器程序讲解

调速器系统操作讲义

叶; 卸载阀:单线圈控制,失电卸载,得电加载。

静电滤油泵每天切至手动方式运行两小时。

水布垭电厂

单击此处编辑母版标题样式

三 调速器系统机械部分操作

调速器系统的机械操作可以实现开、停机;自动锁 • 单击此处编辑母版文本样式 定投退及系统管路泄压等操作。机械部分操作主 • 第二级 要集中在回油箱上的相应机械阀门。常用的有手 动紧急停机阀、开/停机阀、自动锁锭电磁阀、系 • 第三级 统泄压X108阀。 • 第四级 操作手动紧急停机阀时,可将操作手柄球拨动至停机位。如图示1 操作开/停机阀时,可用螺丝刀捅阀芯至开机位和停机位。如图示2 • 第五级 操作自动锁锭电磁阀时,可用螺丝刀捅阀芯至锁锭投入位和拔出位。

统的控制核心部分,有功率调节、开度调节和频率调节三 种调节方式,它直接控制调速器压力油管上的电磁阀组实 现导叶的开关、自动锁锭的投退。

水布垭电厂

单击此处编辑母版标题样式

• 调速器油压装置主要负责维持调速系统压力正常、油罐油 单击此处编辑母版文本样式 2. 气比合理,它通过油压装置控制柜(GP2)控制调速器压油 • 泵的启停、自动补气阀的开关。 第二级

如图示2 系统泄压X108阀操作,根据阀体位置指示,实现系统管路泄压。

水布垭电厂

单击此处编辑母版标题样式

四 调速器系统检修或事故操作

• 单击此处编辑母版文本样式 调速器系统检修主要的操作为:调速器系统撤压、调速 器系统建压及调速器系统压油气罐操作。

调速器设置步骤及相关知识

调速器设置步骤及相关知识IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】590调速器基本设置步骤1.上电(220V)后,按M键进入FULL MENUS,再按M键后用上下箭头键找到CONFIGURE DRIVE(基本参数设置全部在这里完成),按M 键进入.2.首先把CONFIGURE ENABLE内的参数DISABLE改为ENABLE,此时面板上的灯全部闪烁.按E键退出后用上下箭头键找到 NOM MOTOR VOLTS(电枢电压),ARMATUR CURRENT(电枢电流),FIELD CURRENT(励磁电流),根据电机铭牌上的数值写入590, 接着再把 MODE(励磁控制方法)设为CURRENT CONTROL(电流控制),把 RATIO(励磁电压比例)设为(电机铭牌上的励磁电压/380),然后把SPEED FBK SELECT(速度反馈选择)设为实际你所用的速度反馈(电枢电压反馈,测速发电机反馈或编码器反馈).3.以上参数输入590后,如果需要自整定(自整定后590能让电机更好的运行,但590报警的几率增大,根据现场情况,可以自整定,也可以不自整定),在CONFIGURE DRIVE用上下箭头键找到AUTOTUNE,把它的设定值由原来的OFF改为ON,然后运行590(让C3和C9接通),此时590上的RUN灯闪烁,等到液晶显示AUTOTUNE OFF,表示自整定结束,断开C3和C9.4.所有的参数设置好以后, 把CONFIGURE ENABLE内的参数ENABLE改回到DISABLE.然后在FULL MENUS里用上下箭头键找到PARAMETER SAVE,按M键进入显示UP TO ACTION 时,按上箭头键开始存储,等到存储结束后按E键退回到初始界面.5.上面的步骤完成后,就可以启动电机了.第一次运行时,一定要检测一下电机各方面的参数是否正常.调速器概述如何工作用简单术语讲,调速器就是使用控制环(一个内部的电流环和一个外部的速度环)来控制直流电机。

调速器讲解

今天,很荣幸由我来给大家讲课,此次讲课的内容是:调速器。

首先,我们讲讲它的作用。

水轮机调速器的作用是通过控制导水叶接力器(桨叶接力器)接力器的操作油量来控制导水叶(桨叶)的开度大小进而控制水轮机过水流量的大小来调整水轮机的转速,也就是调整水轮机的转速的作用。

水轮机调速器可按调节对象分为单调节调速器和双调节调速器,即俗称的单调调速器和双调调速器,也可按调节元件分为机械调速器(即ST和T型)、电气调速器(DST型和DT型)、微机调速器(即WST型和WT型)等。

接着,我们来看看它的动作原理:机组正常运行时测频装置采集机组频率,是通过机组残压PT、网频PT和齿盘来采集--将采集频率与给定频率(一般是正负50 。

2HZ)偏差反馈至调速器,调速器根据频率偏差通过PID计算结果向步进电机(或比列伺服阀)输出一个控制电压来驱动电机旋转从而联动引导阀动作---引导阀动作向主配压阀控制腔配油--主配压阀动作向导叶接力器配油----接力器动作带动导叶动作。

然后,说说平时经常用得到的运行操作。

调速器运行操作6.1调速器系统运行规定6.1.1调速器正常运行方式为A、B机“远方自动”运行方式;6.1.2正常情况下,当调速器在“自动”运行方式不能稳定运行,应手动切为“电手动”运行方式,并设人定点监视;6.1.3调速系统检修后,对接力器进行充油时必须全行程开关导叶2至3次,进行排气,并检查有无渗漏油情况;6.1.4调速系统检修进行排压(或充压)和操作导叶时,必须检查导水机构转动部分无人作业及无异物,相应工作票全部收回;6.1.5调速器油泵正常均切“自动”运行,其运行与备用由PLC自动轮换;6.1.6检修在拆卸组合阀之前,运行人员必须将组合阀通向压力油罐油路上的阀门关闭,避免压力油从控制孔喷出;6.1.7手动操作压油泵时,应注意监视压油槽油压,操作人员严禁离开现场;6.1.8正常情况下,压油罐自动补气装置应在“自动”运行方式,当自动补气装置故障时,应进行手动补气调节油面;6.1.9调速器油泵、漏油泵检修后,必须手动盘车良好,检查旋转方向正确;6.1.10自动补气装置故障或其他原因不投运,可以采取手动补气方式;6.1.11调速器的电气柜上的“远方/现地”方式切换把手,正常在远方位;6.1.12只有现地运行方式,调速器电气柜的“增加/减少”才起作用。

调速器程序讲解

调速器程序讲解调速系统的程序运行框图调速器系统上电、自检、开中断当调速器系统上电后,PLC(可编程控制器)启动自检过程,如产生硬件或设置错误,则将PLC内的相应标志位置位,用于PLC产生相应操作。

同时完成调速器内部控制程序的数据、调速器状态等等的初始化。

特殊功能模块的初始化PLC的特殊功能模块如模数转换模块(A/D)、数模转换模块(D/A)、高速计数模块、通讯模块、CC-LINK模块、相关模块的程序组态设置等等进行初始设置。

对其工作方式、采样当量、计数频率等等进行设置各模拟通道采样对调速器系统工作相关的传感器进行数据采样及处理。

采样的主要数据有:导叶开度、桨叶开度、机械开限、有功功率、水头等等。

测频系统输出(残压、齿盘测量)在该程序段,对中断程序采样得到的数据进行处理,计算调速器PID用的频差、机频值、故障位的产生。

故障处理子程序对传感器通道的断线、错误采样数据、频率测量故障、PLC故障、通讯故障等等发出报警故障同时给LCU报出信号。

协联插值子程序求取双重调整调速器的桨叶开度协联值求取开机特性第一开机度、第二开机度的值求取最大电气开度限制值模式状态子程序确定及转换频率调节模式/功率调节模式/开度调节模式确定及转换PLC调速器的工作状态:停机等待、开机过程、空载、发电、甩负荷、调相和停机过程等等PLC调速器的自动、手动转换给定增加/减少子程序根据PLC微机调速器的调节模式、工作状态、相应参数、运行人员的操作,处理并实现调速器上“增加” 或“减少”按钮的操作任务。

完成远方“增加” 或“减少”的操作任务PID子程序完成对导叶开度的PID运算显示子程序为平板液晶显示器或工业人机界面开辟通讯区域,完成双方的数据交换。

与上位机通讯子程序(同上)双机切换子程序双机之间的数据交换、逻辑切换、主备切换过程在此程序段完成。

比例阀驱动输出比例阀的驱动信号开出转换成-10V~+10V或4~20mA中断子程序完成对残压机频、齿盘机频、网频的中断数据采样。

8、调速器运行操作说明

第八章调速器运行操作说明本章介绍调速器电气柜面板指示与操作,及调速器接收远方信号与发出信号的物理意义和一些常规的日常运行规程说明。

8.调速器操作说明 (3)8.1概述 (3)8.2 电柜面板操作及显示部分 (3)8.2.1 电柜面板表计显示部分 (3)8.2.2 电柜面板指示灯显示部分 (3)8.2.3 电柜面板操作部分 (4)8.2.4电柜面板现地/远方操作对调速器接收命令的定义 (5)8.3 来自远方操作的指令定义 (6)8.4 调速系统向远方输出的信号定义 (7)8.5 调速系统日常运行及维护规程 (9)8.5.1 机组大修后的检查 (9)8.5.2 手动开机检查及操作前注意事项 (9)8.5.3 手动开机 (9)8.5.4 手动停机 (9)8.5.4 手动复归急停阀及事故阀的注意事项(重要) (10)8.5.4 自动开机 (10)8.5.5 自动停机 (10)8.5.5 A/B机主备用切换 (10)8.5.6 调速器的手自动切换 (10)8.5.6 调速器手动态与自动态增减负荷 (11)8.5.7 调速器及油压装置的巡检与维护 (11)8.调速器操作说明8.1概述调速器接收监控系统、电柜面板操作和人机界面操作的指令,并对这些指令做出响应。

本章将详细介绍电柜面板操作与监控系统指令,以及调速系统在日常及大修后的检查巡检内容作出一些规定。

8.2 电柜面板操作及显示部分调速器电柜面板操作区域也是实现人机交互的一种方式,通过电柜面板的操作可实现调速器运行状态切换,手动开停机及负荷增减,并可实现手动/自动运行之间无扰切换。

通过面板上指示灯和仪表显示可查看调速系统当前运行状态的各主要数据。

电柜控制面板分为四个部分:(※具体参考随机图纸--电柜面板布置图)◆表计显示部分◆指示灯显示部分◆面板操作部分◆人机界面部分(※具体参考本手册第六章《调速器人机界面》)8.2.1 电柜面板表计显示部分◆导叶开度表:显示当前机组导叶开度。

505调速器操作规程

汽轮机的505数字式调速器一、概述WOODWARD 505 是美国WOODWARD 公司专门为控制汽轮机研制生产的以微处理器为基础的数字式转速调节器。

其特点是控制精度高、稳定性好、操作简便。

可根据每一台汽轮机的特性、参数,以及应用场合,对505进行组态。

其组态直接在WOODWARD 505面板上进行。

二、技术参数外形尺寸:505的所有部件包容在一个NEMA4型钢制机壳中。

面板介绍505调速器的操作屏由调速器面板上的键盘和LED (发光二极管)显示器组成。

LED 显示器具有二行,每行显示24个字符,用于以英文显示运行参数和故障查寻参数。

此外,还有30个键,提供505调速器面板上的全部控制操作。

汽轮机的控制操作不需要附加的控制屏,每个汽轮机控制功能都能通过505调速器的面板执行。

30个按键的功能介绍如下: SCROLL :键盘中央的大菱形键,在其四个角上带有箭头。

(左右翻动)使编程或运行方式下的功能块左移或右移。

▲▼(上下翻动)使编程或运行方式下的功能块显示上下移动。

SELECT (选择键):选择键用于505显示器上行或下行变量的选择控制。

@符号用于指出哪一行(变量)能通过调整键来进行调整。

只有当上、下行都为可调整变量(动态,阀门标定方式)时,SELECT 键和@符号才起作用。

当显示器只显示一个变量时,SELECT 键和@符号的位置将不起作用。

ADJ (调整):在运行方式中,“▲”增大可调参数,“▼”减小可调参数。

PRGM (编程):当调速器处于停机状态时,用该键选择编程方式。

在运行方式中,该键用于选择程序监视方式。

在程序监视方式中,能浏览所编制的程序但不能改变。

RUN (运行):从(CONTROLLING PAPAMETR/PUSH RUN or PRGM )状态触发汽轮机运行即起动指令。

STOP (停机):一旦给以确认,触发汽轮机控制停机(运行方式)。

能通过服务方式设定值(在“键选择”下)来取消“STOP ”指令。

YT111调速器原理及调整

一、调速器简介

2、调速器基本工作原理。目前我们在用的调速器主要有,机械 式调速器(直接式)、液压式调速器(间接式)、电子调速器三 种。机械式和液压式调速器共同特点,是具有调速弹簧和飞块, 工作中通过柴油机转速输入,调速器自身调节调速弹簧压力和飞 块离心力的平衡,控制油量从而达到控制柴油机转速。电子调速 器,是通过转速传感器将转速的脉冲信号 ,传递到调速器信号处 理芯片,经过芯片处理后传到电子调速器的执行器上,通过执行 器控制油量从而达到控制柴油机转速。

第二章、工作原理和操作、调整

反馈指针(补偿指针)指向“最大”位置,反馈行程过大,控制 滑阀则会过早地提前复位而产生供油量调节不足的现象(即负荷增 加时,油量增加不足,或负荷减小时油量减少不足),此时的柴油 机转速波动幅度大。反之,反馈指针指向“最小”位置,反馈行程 过小,产生供油量调节过度的现象。

第四章、故障排除

第 22页

第四章、故障排除

一、柴油机游车 调速器发生故障通常由柴油机游车反映出来 ,做以下检查: 1、检查针阀的开启大小和反馈指针位置。(按补偿调整的方法调整) 2、检查调速器和喷油泵齿条之间的连接机构是否有发卡或松动。 3、检查负荷,是否超负荷。 4、检查柴油机各缸工作是否均匀,喷油器雾化是否良好,燃油中是 否有空气。 5、适当增大反馈机构的补偿量,观察游车能否终止。

3、相对机械调速器液压调速器优点。液压调速器具有调速精度 高、作用力大、使用寿命长、便于自控和遥控等优点。

一、调速器简介

3、YT111 G调速器型号说明

Y :液压 式代码 T :调速器代码 111:调速器工作能力(牛顿.米)

G :杠杆式(不标符号为表式

4、YT111型1YT11G型调速器主要技术数据

第二章、工作原理和操作、调整

CT直流调速器使用说明书(可打印修改)

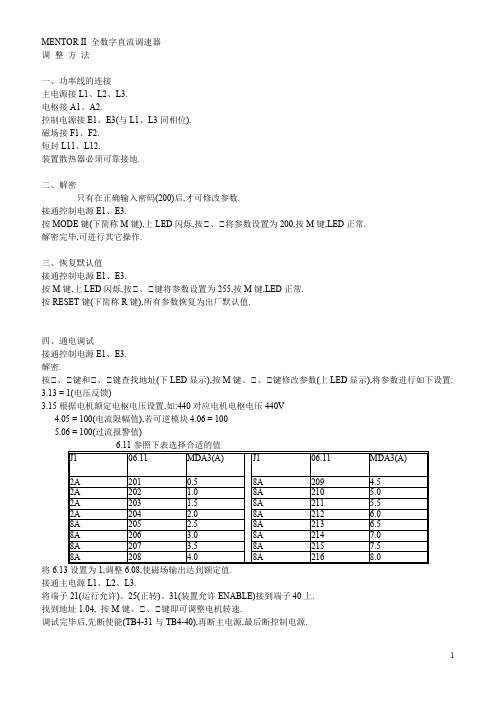

MENTOR II 全数字直流调速器调整方法一、功率线的连接主电源接L1、L2、L3.电枢接A1、A2.控制电源接E1、E3(与L1、L3同相位).磁场接F1、F2.短封L11、L12.装置散热器必须可靠接地.二、解密只有在正确输入密码(200)后,才可修改参数.接通控制电源E1、E3.按MODE键(下简称M键),上LED闪烁,按 、 将参数设置为200,按M键,LED正常.解密完毕,可进行其它操作.三、恢复默认值接通控制电源E1、E3.按M键,上LED闪烁,按 、 键将参数设置为255,按M键,LED正常.按RESET键(下简称R键),所有参数恢复为出厂默认值.四、通电调试接通控制电源E1、E3.解密.按 、 键和 、 键查找地址(下LED显示),按M键、 、 键修改参数(上LED显示),将参数进行如下设置: 3.13 = 1(电压反馈)3.15根据电机额定电枢电压设置,如:440对应电机电枢电压440V4.05 = 100(电流限幅值),若可逆模块4.06 = 1005.06 = 100(过流报警值)6.11参照下表选择合适的值J106.11MDA3(A)J106.11MDA3(A)2A2010.58A209 4.52A202 1.08A210 5.02A203 1.58A211 5.52A204 2.08A212 6.08A205 2.58A213 6.58A206 3.08A2147.08A207 3.58A2157.58A208 4.08A2168.0将6.13设置为1,调整6.08,使磁场输出达到额定值.接通主电源L1、L2、L3.将端子21(运行允许)、25(正转)、31(装置允许ENABLE)接到端子40上.找到地址1.04, 按M键、 、 键即可调整电机转速.调试完毕后,先断使能(TB4-31与TB4-40),再断主电源,最后断控制电源.五、电流自适应1.通电前断开磁场,最好将电机轴锁住.2.接通控制电源E1、E3.3.解密.4.查看参数5.12、5.13、5.14、5.15;记下其各自的参数值.5.接通主电源L1、L2、L3.6.设定参数5.09 = 1(允许自整定).7.将TB4-31与TB4-40接通,同时监视参数5.09.当参数5.09变为0时,断开TB4-31与TB4-40.8.断开主电源L1、L2、L3.9.重新查看参数5.12、5.13、5.14、5.15;与原来的值进行比较.10.断开控制电源E1、E3.六、测速反馈的调整用SW1选择合适的测速机范围.2.将测速机线接TB1-9,102.接通控制电源E1、E3.3.解密.4.设置参数3.13 = 0.5.将LK1 设在ADJUST(调整)位.6.调整RV1,直到3.02 = 10000/Vmax, Vmax = 电机全速时测速机的电压.7.将LK1设在FEEDBACK位,并当电机运行在半速和四分之三速度时微调RV1.七、电流反馈电阻的调整为了使装置适应比额定容量低的电机,必须改变装在功率板上的电流负载电阻R234和R235(M350以上容量有三个负载电阻R234, R235和R236),以便修改电流反馈范围,所有电阻并联.如改变了电流反馈电阻,必须同时修改参数4.05及4.06.其中,在改变负载电阻前4.05及4.06设置为1000对应装置额定电流的150%;在改变负载电阻后,最大输出电流为(即4.05及4.06设置为1000时):Imax = 400/Rtotal (M55 - M210R)Imax = 1600/Rtotal (M350及以上)八、存储参数调整结束后,需将参数存储(使之永久有效),否则当驱动器断电时新参数值会丢失.按 、 键和 、 键将地址(下LED显示)设为XX.00.按M键、 、 键将参数值(上LED显示)设为1,且不闪烁.3.按RESET(复位)键.九、其它1.菜单07和菜单08中的参数修改后,必须按RESET(复位)才有效.2.只要驱动器加过电,就必须在断电两分钟后再通电,以便让电容器完全放电再进行工作,避免被电击.十、故障代码若装置自检到故障,LED显示故障代码,见下表:故障显示数值码故障原因AOC121电枢过电流AOP126电枢开路CL10420mA电流环开路EEF132Eeprom失败EPS103对外电源输出过载Et102外部故障FbL119速度反馈丢失Fbr109反馈极性错FdL118欠磁FdO108磁场存在(自整定时)FOC106磁场过电流hF100硬件故障It122I*t故障Oh107硅堆过热Pc1124处理器1看门狗动作Pc2131处理器2看门狗动作PhS101相序错PS125内部电源故障ScL105串行通讯联结中断SL120缺相th123热阻过限thS110热阻短路MENTOR II 全数字直流调速器电流自适应调试步骤1、打开装置前盖,将31号端子上的线摘下(最右一排上方第一根线)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

调速器程序讲解

调速系统的程序运行框图

调速器系统上电、自检、开中断

当调速器系统上电后,PLC(可编程控制器)启动自检过程,如产生硬件或设置错误,则将PLC内的相应标志位置位,用于PLC产生相应操作。

同时完成调速器内部控制程序的数据、调速器状态等等的初始化。

特殊功能模块的初始化

PLC的特殊功能模块如模数转换模块(A/D)、数模转换模块(D/A)、高速计数模块、通讯模块、CC-LINK模块、相关模块的程序组态设置等等进行初始设置。

对其工作方式、采样当量、计数频率等等进行设置

各模拟通道采样

对调速器系统工作相关的传感器进行数据采样及处理。

采样的主要数据有:导叶开度、桨叶开度、机械开限、有功功率、水头等等。

测频系统输出(残压、齿盘测量)

在该程序段,对中断程序采样得到的数据进行处理,计算调速器PID用的频

差、机频值、故障位的产生。

故障处理子程序

对传感器通道的断线、错误采样数据、频率测量故障、PLC故障、通讯故障等等发出报警故障同时给LCU报出信号。

协联插值子程序

求取双重调整调速器的桨叶开度协联值

求取开机特性第一开机度、第二开机度的值

求取最大电气开度限制值

模式状态子程序

确定及转换频率调节模式/功率调节模式/开度调节模式

确定及转换PLC调速器的工作状态:停机等待、开机过程、空载、发电、甩负荷、调相和停机过程等等

PLC调速器的自动、手动转换

给定增加/减少子程序

根据PLC微机调速器的调节模式、工作状态、相应参数、运行人员的操作,处理并实现调速器上“增加” 或“减少”按钮的操作任务。

完成远方“增加” 或“减少”的操作任务

PID子程序

完成对导叶开度的PID运算

显示子程序

为平板液晶显示器或工业人机界面开辟通讯区域,完成双方的数据交换。

与上位机通讯子程序

(同上)

双机切换子程序

双机之间的数据交换、逻辑切换、主备切换过程在此程序段完成。

比例阀驱动输出

比例阀的驱动信号开出转换成-10V~+10V或4~20mA

中断子程序

完成对残压机频、齿盘机频、网频的中断数据采样。

运行工况

运行工况转换

以下为符号对照表

TJDD:停机等待 Fg:频率给定 Ypid:导叶PID 控制输出

KJ1:开机1 Pg:功率给定 L:开度限制

KJ2:开机2 Yg:开度给定 FI:桨叶开度KZ:空载 DL:断路器 H:水头

FZ:负载 Ey:开度死区 FM:频率模式SFH:甩负荷 Ef:频率死区 PM:开度模式TJ:停机 Ykj1:第一开机度 YM:开度模式TX:调相 Ykj2:第二开机度

1. 停机等待(TJDD)状态

在这种状态下,调速器使导叶关闭至零,桨叶开启至启动开度。

当接收到电

站下达的开机指令后,即转至开机(1)过程,如图3-1所示。

图3-1 停机等待状态程序框图

2. 开机(1)(KJ1)过程

当调速器接收到开机指令后,将导叶以一定速度开启至第一开机开度Y KJ1;将桨叶以一定速度关闭至零;导叶开启至Y KJ1后,转入开机(2)过程,如图3-2所示。

图3-2 开机(1)过程程序框图

3. 开机(2)(KJ2)过程

调速器进入KJ1后,延时t0后开始测量机组和电网频率;当检测到机组频率f g连续2s大于45Hz时,将导叶关闭至第二开机开度Y KJ2,转入空载状态。

此时若接收到停机指令,则转到停机过程。

开机(2)过程如图3-3所示。

图3-3 开机(2)过程程序框图

4. 空载(KZ )状态

调速器进入空载状态后,调用PID 调节程序。

此时若机组油开关合,则转至负载状态;若接收到停机指令,则转向停机过程,具体如图3-4所示。

图3-4 空载状态程序框图

5. 负载(FZ )状态

调速器进入负载状态后,机组油开关断开,则转入甩负荷过程;若接收到停机指令,则转入停机过程,如图3-5所示。

图3-5 负载状态程序框图

6. 甩负荷(SFH)过程

调速器进入甩负荷过程后,将电气开度限制L以一定速度关闭至Y KJ2,并转入空载状态;此时若接收到停机指令,则转入停机过程,如图3-6所示。

图3-6 甩负荷过程程序框图

7. 停机(TJ)过程

调速器进入停机过程后,以两种关闭速度使导叶关闭至全关,并转至停机等待状态,如图3-7所示。

图3-7 停机过程程序框图。