如何确定理论板数

8.4.510.4.5最少理论板数捷算法确定理论板数塔板效率和全塔效率

(2)最少理论板数 ----逐板计算法

若令 ത =

= 1 2 . . . . . .

芬斯克(Fenske)方程

1 2 . . . . . .

xA

N xA

xB D

xB W

N min

x A x B

(2)塔板结构参数

(3)操作参数

4. 填料层高度的计算

如果取一段填料作为一个单元,测得离开这个单元的气液两相组成满足相平衡

关系,则可将这个单元看作一块理论板。而这个单元内包含的填料层高度就称

为等板高度(Height Equivalent of a Theoretical Plate,可以HETP表示 )。

在实际精馏操作中,由于气液两相的接触时间有限,故离开塔板的气液两相

通常达不到平衡状态。因此,一般用板效率表示实际板与理论板的接近程度。

单板效率也称默弗里(Murphree)板效。

−1

− +1

汽相实际增加程度

= ∗

=

− +1

汽相理论增加程度

---汽相默弗里板效

−1 −

液相实际减少程度

=

=

−1 − ∗

液相理论减少程度

----液相默弗里板效

n

+1

3. 塔板效率和全塔效率

(2)全塔效率E0

理论板数 N

E0

实际板数 N e

其值一定小于1,多数在0.5~0.7之间。

思考:影响塔板效率的因素?

影响塔板效率的因素很多,可概括为以下三大类:

1.3理论塔板数的确定

1.3 理论塔板数的确定理论塔板数是通过平衡级逐板计算得到的。

所需的数据或方程有:气液平衡关系;精馏段操作线方程;提馏段操作线方程;q 线方程。

1.3.1 气液平衡关系气液平衡关系是分析蒸馏原理和进行蒸馏过程计算的基础。

平衡数据的来源主要由实验测定,已发表的气液平衡数据可见各种刊物和专著。

当气液平衡数据不全时,可通过热力学方法推算得到。

实验测得的气液平衡数据通常采用列表或坐标表示。

气液平衡关系也常用平衡常数和相对挥发度表示。

平衡常数K i 定义为i ii x y K =(1-1)相对挥发度αij 定义为 j ij j i i ij K K x y x y ==//α(1-2) 式中 x i 、x j ──分别为液相中i 、j 组分的摩尔分数;y i 、y j ──分别为气相中i 、j 组分的摩尔分数;K i 、K j ──i 、j 组分的平衡常数;αij ──组分i 对组分j 的相对挥发度。

对双组分物系 i j y y -=1,i j x x -=1代入式(1-2)可得i ij iij i x x y )1(1-+=αα (1-3)对于气相是理想气体、液相为理想溶液的情况,当处于平衡状态时,液相符合拉乌尔关系式i i i x p p 0=(1-4)式中 p i 、p 0i ──分别为i 组分的气相分压和饱和蒸气压,Pa 。

理想气体服从道尔顿分压定律 i i py p =(1-5)式中 p ──系统的压力,Pa 。

联立式(1-4)和式(1-5)可得到p p x y K ii i i 0==(1-6)当用相对挥发度αij 表示时,可得 00j ij i ij p p K K ==α(1-7)由式(1-6)可见,理想体系的平衡常数是温度和压力的函数。

对同一物系,p i 0/p j 0的值随温度的变化不很显著,因此在同一塔内,可取一平均αij 值进行计算。

若溶液为非理想溶液,气相仍可视为理想气体时,则 00j j i i ij p p γγα=(1-8)式中 γi 、γj ──分别i 、j 为组分的活度系数。

第五节理论板数的求法

第五节理论板数的求法所谓求理论塔板数,就是利用前面讨论的平衡关系,和操作关系,计算达到指定分离要求所须的汽化-冷凝次数。

(1)逐板计算法每利用一次平衡关系和一次操作关系,即为一块理论板。

提馏段也是一样。

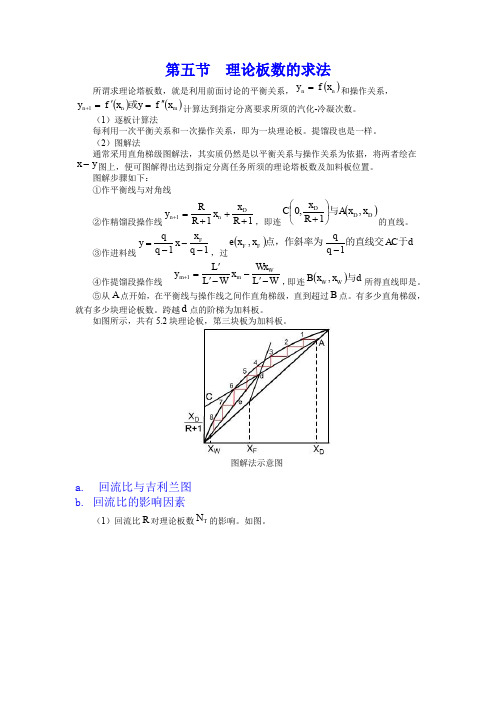

(2)图解法通常采用直角梯级图解法,其实质仍然是以平衡关系与操作关系为依据,将两者绘在图上,便可图解得出达到指定分离任务所须的理论塔板数及加料板位置。

图解步骤如下:①作平衡线与对角线②作精馏段操作线,即连的直线。

③作进料线,过④作提馏段操作线,即连所得直线即是。

⑤从点开始,在平衡线与操作线之间作直角梯级,直到超过点。

有多少直角梯级,就有多少块理论板数。

跨越点的阶梯为加料板。

如图所示,共有5.2块理论板,第三块板为加料板。

图解法示意图a. 回流比与吉利兰图b. 回流比的影响因素(1)回流比对理论板数的影响。

如图。

回流比对的影响,操作线靠近平衡线,反之,,操作线远离平衡线,即正比于(2)回流比对设备费与操作费的影响,塔直径,冷凝器,蒸馏釜设备费,塔高下降,设备费,冷却水量,加热蒸汽量,操作费须选一个合适回流比,使总费用最省。

如图所示。

费用示意图1线为“设备费~R”的关系式2线为“操作费~R”的关系式3线为“总费用~R”的关系式。

c. 全回流与最小回流比全回流——当时,则,此时称为全回流。

这时精馏段与提馏段操作线方程均与对角线重合,此时理论板数最少。

最小回流比——当减小时,,当减至两操作线交点逼近平衡线时,此时,此时R称为最小回流比。

最小回流比推导图解之得,………………与是平衡线与进料线之交点。

最小回流比是指对于一定分离要求的最小回流比,分离要求变动了(例如变了),对应的亦要改变。

d. 吉利兰图法求理论板数吉利兰图是一种经验关联图,它总结了八种不同的物系,个组分,操作压力由真空个大气压,进料由过冷液体过热蒸汽。

它如何归纳得到,本章并不关心,重点是如何应用它?下面是吉利兰图法应用举例。

【例】某二元理想混合液其平均相对挥发度为。

理论板层数的计算

1、图解法

2021/10/24

2、解析法求理论板层数

1)理论板数的解析表达式

当吸收涉及的浓度区间内平衡关系为直线Y * mX b 时

在 I ~ II 层板间任一截面到塔顶范围内作组分A的衡算

VYII LX 0 LX1 VYI

YII

L V

(

X

1

X 0 ) YI

若相平衡关系可采用 Y * mX b 表示

2021/10/24

XI

YI

m

b

,

X

0

Y0* b m

YII

L V

(YI

Y0* m

)

YI

L A mV YII A(YI Y0*) YI

YII ( A 1)YI AY0*

2021/10/24

在 II ~ III 板间任一截面到塔顶范围内作组分A的衡算

VYIII LX 0 LX II VYI

A

N 1

A

1

1

(YI

Y0*)

Y2 Y0* YN1 Y0*

A 1 AN1 1

YI Y0* YN1 Y0*

1

A A N 1

1

1

1

YN 1 YI AN 1 A YN 1 Y0* AN 1 1

2021/10/24

——克列姆塞尔方程

YN1 Y1,YI Y2 Y0* mX2 b Y2*

Y1 Y2 Y1 Y2*

ANT 1 A ANT 1 1

相对吸收率 溶质的吸收率与理论最大吸收率的比值

Y1 Y2

Y1 Y2*

分析相对吸收率与吸收率的区别与联系

2021/10/24

ANT 1 A ANT 1 1

第五节 理论板数的求法

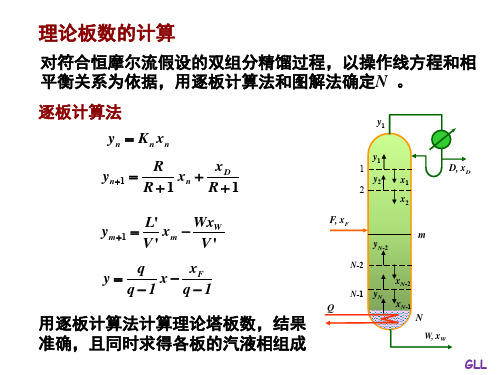

第五节 理论板数的求法所谓求理论塔板数,就是利用前面讨论的平衡关系,()n n x f y =和操作关系,()()m n n x f y x f y ''='=+或1计算达到指定分离要求所须的汽化-冷凝次数。

(1)逐板计算法每利用一次平衡关系和一次操作关系,即为一块理论板。

提馏段也是一样。

(2)图解法通常采用直角梯级图解法,其实质仍然是以平衡关系与操作关系为依据,将两者绘在y x -图上,便可图解得出达到指定分离任务所须的理论塔板数及加料板位置。

图解步骤如下: ①作平衡线与对角线②作精馏段操作线111+++=+R x x R R y D n n ,即连()D D D x x A R x C ,1,0与⎪⎭⎫ ⎝⎛+的直线。

③作进料线11---=q x x q qy F,过()d AC q q x x e F F 于的直线交点,作斜率为1,- ④作提馏段操作线W L Wx x W L L y W m m -'--''=+1,即连()d x x B W W 与,所得直线即是。

⑤从A 点开始,在平衡线与操作线之间作直角梯级,直到超过B 点。

有多少直角梯级,就有多少块理论板数。

跨越d 点的阶梯为加料板。

如图所示,共有5.2块理论板,第三块板为加料板。

图解法示意图a. 回流比与吉利兰图b. 回流比的影响因素(1)回流比R 对理论板数T N 的影响。

如图。

回流比对T N 的影响↑+↓1R x R D ,,操作线靠近平衡线,↑T N 反之,↓+↑1R x R D ,,操作线远离平衡线,↓T N 即 T N 正比于R 1(2)回流比对设备费与操作费的影响 ()D R D L V 1+=+=↑↑V R ,,塔直径↑,冷凝器↑,蒸馏釜↑ 设备费↑↓↑T N R ,,塔高下降,设备费↓↑↑V R ,,冷却水量↑,加热蒸汽量↑, 操作费↑须选一个合适回流比R ,使总费用最省。

理论板数

简捷算法

简捷算法

吉利兰(Gilliland)关联图 前面讲到回流比的两个极限:Rmin与全回流,与此对应,回流比为Rmin时所需的理论板数为无穷多,全回 流时所需的理论板数Nmin为最少,实际回流比R在Rmin与无穷大之间.理论板数N在Nmin与无穷多之间。 根据对物系的分离要求,用前述方法很容易计算出Rmin和Nmin,困难在于如何按照选定的回流比R,求算所 需的理论塔板数N。通过对R,N,Rmin和Nmin之间关系的广泛研究,得出表示上述4个参数的相互关联图(图 3.33),此图称为吉利兰图。图中N与Nmin为不包括再沸器的理论板数。 应用吉利兰图可以简便地计算出精馏所需的理论板数,这种方法称为简捷法。它的另一个优点是也可以用于 多组分精馏的计算。这种方法的误差较大,一般只能对所需理论板数作大致的估计,因为简便,所以在初步设计 或进行粗略估算时常常使用。 简捷法求理论塔板数的步骤 1.根据物系性质及分离要求,求出Rmin,选择合适的R。 2.求出全回流下所需理论板数Nmin。对于接近理想体系的混合物,可以应用芬斯克方程计算。 3.

计算理论塔板数的方法有逐板计算法、图解法和芬斯克公式一吉利兰图的方法有时又称(简捷算法),这几 种方法目前都得到普遍的应用。

计算方法

逐板计算法

图解法

逐板计算法

逐板计算法的依据是气液平衡关系式和操作线方程。该方法是从塔顶或者塔底开始,交替利用平衡关系式和 操作线方程。逐级推算气液相的组成来确定理论塔板数。

理论板数

化工术语

01 介绍

03 简捷算法

目录

理论板数的计算

Rmin 1 x D (1 x D ) 1 0.98 2.5( 1 0.98 ) 1.237 1 xF 1 x F 2.5 1 0 . 501 1 0 . 501

R-Rmin 4 1.237 0.553 R1 41

对第二层理论板: y2 K 2 x2

1 2 F, xF

y1 L, xD y1 y2 x1 x2

全凝器

D, xD

R x 第二与第三层之间的气液相 y3 x2 D R1 R1 浓度满足操作关系:

……直至xn≤xq,换操作线方程

yN-2

N-2

m

平衡 作线 平衡 作现 x D y1 相 x1 操 y2 相 x2 操 y2 xn

双组分溶液 略去下标A、B N min

x D 1 xW lg 1 x x D W lg

芬斯克方程

理论板数的简捷算法 在精馏塔设计中,利用 Rmin 和Nmin 估算所需的理论塔板数。 吉利兰 (Gilliland) 关联图 用8个物系,由逐板计算 结果绘制。 精馏条件: 组分数目=2~11

yA xA y x B n1 B n

xA xA yA 离开第 1 块板的汽液平衡为: y 1 x x B 1 B 1 B D yA yA y 1 y B 1 B 2 yA xA 1 2 y x B 1 B 2 yA yA y 1 2 y B B 1 3

yN-2

N-2

理论塔板数公式

理论塔板数公式塔板是一种常用的结构元件,广泛用于建筑、化工、石油、冶金等行业。

它通过平行四棱柱或多头斜安放四棱柱组成,使得结构抗压、抗弯及抗扭性能更加强固。

塔板的抗弯能力决定于板厚及角度大小,其中塔板数是衡量塔板承载能力、抗弯能力的重要指标。

但是,没有一个统一的公式可以计算塔板数,建筑师应根据实际情况来确定塔板数。

实践表明,当塔板的高度处于20米以内时,塔板数可以以物理定律、建筑规范及技术规定来判定,其中包括:物理定律中的垂直力分解定律、相对移动定律、抗拉定律及蒙格雷罗抗弯定律。

下面介绍几种经常用于计算塔板数的公式:其一,板厚法求塔板数,只要将所需塔板厚度乘以柱距即可求得所需塔板数。

但是,塔板厚度一般是固定且经过规范给定,此法适用于所有板厚都相同的计算。

其二、构架跨度法求塔板数,该法以构架跨度作为主要指标,即给定构架跨度则塔板数也就给定,一般构架跨度不超过32米时,即每层塔板的构架跨度不超过32米时,塔板数一般不会大于30块,当构架跨度超过32米时,塔板数需要根据具体情况进行调整。

其三、蒙格雷罗定律求塔板数。

该定律指出,塔板数可以通过将塔板厚度与构架跨度乘积除以塔板跨度来确定。

根据塔板的设计原则,塔板的构架跨度一般控制在34米之间,同时塔板厚度也由设计要求决定,所以当塔板厚度与构架跨度相乘除以塔板跨度所得的塔板数即为理论塔板数。

塔板数的计算是很复杂的问题,建筑师必须根据建筑施工的具体情况来调整塔板数,因此,要想得出合理的塔板数,必须结合实际情况来进行推算计算,对力学原理有较好的理解,以及熟悉设计规范,才能在建筑施工中取得最佳的结果。

以上就是本文关于“理论塔板数公式”的讨论,希望能为建筑师提供参考,让他们更好地理解塔板数的计算方法,从而使建筑施工取得更好的效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

RadFrac for Dummies:A How to Guide on AspenPlus这个例子将说明如何使用Aspen Plus的RadFrac建立精馏塔模型,上图中的进料(feed)包含50lbmol/hr的甲醇和,50lbmol/hr的水。

采用回流比为1.5时,要求塔顶和塔底产物的纯度都达到99.5%。

如果不知道如何登陆AspenPlus,请查看手册“GettingStarted on Aspen Plus”选择“Template”选项。

单击“OK”按钮这个窗口特定的模拟选项,对这个例子,选择“Generalwith English Units”选项,并且确定在“Run Type”方框中显示的是“Flowsheet”单击“OK”按钮Aspen Plus为每一个流股和块自动指派标签,为了关闭这个选项,单击“Tools”菜单选择“Options”命令。

在“Options”窗口,单击“Flowsheet”标签,下一步,单击“Stream and Block labels”里的这两个框,使得复选标记消失,标志这个功能失效完成后单击“OK”按钮当开始模拟,单击设备选择区域的“Columns ”标签,单击“RadFrac ”右侧的向下箭头,移动鼠标指针到“RadFrac ”右上方的二级图形中,单击“Fract1”。

下一步,移动鼠标到空白区域,单击所需要的地方,出现一个询问输入块号的提示“input the block ID ”,对这个例子,输入“dist ”, 创建“Feed ”,“Distill ”和“Bottoms ”流股。

首先单击窗口左下角的“Material Streams ”框,在塔的周围出现红色和蓝色箭头,红色箭头表示必须给定的设计流股,蓝色箭头表示可选流股。

单击塔左侧的红色箭头添加进料流股,对于这个模拟例子,仅有一个进料流股,如果有多股进料,使用塔左侧的蓝色箭头添加多股进料。

对这个例子,在“Enter the stream ID ”框中键入“FEED ”下一步添加产品流股在塔的顶部,塔顶的两个红色流股只需要选择一个,这里选择塔顶位于下面的红色流股。

这个塔将具有一个全凝器和液相产品出料,给产品流股标记为“Distill ”。

下一步使用红色箭头添加塔底产品流股,标记为“Bottoms ” 添加了所必需的流股后就可以给他们输入相应的数值。

现在我们准备输入所必需的数值。

单击“Next”按钮开始输入数据。

这个按钮是蓝色的,位于窗口顶部的工具栏。

单击“确定”按钮。

如果还没有完成流程图的建立,这个窗口不会出现。

将出现另外一个窗口告诉你缺少流程图的哪一部分。

在出现的这个窗口中输入模拟的标题。

但不是必需的输入。

单击“Next”按钮继续输入数据。

如果这个窗口没有出现,可以单击左侧的导航栏中的“Setup”项。

下一个出现的窗口是“Components”。

允许输入在模拟系统中用到的组分。

在这个模拟中,使用的组分为Methanol和Water。

在“ComponentID”栏键入“Methanol”,并且按回车键。

AspenPlus将搜索数据库并尝试将组分名称与输入的“ComponentID”匹配。

如果成功,其他的三个输入框(Type、ComponentName和Fomula)将自动填充。

其他的组分也可以依此输入。

在“ComponentID”的第二行输入“Water”,按回车键将填充其他三个输入框。

现在已经输入模拟所必需的组分。

单击“Next”按钮继续。

下一个窗口是物性方法设定表格。

选择AspenPlus执行模拟中要使用的基本方法。

这里选择“NRTL”方法。

单击“Next”下面出现的窗口显示的是本体系的组分在所选基本方法的交互参数。

如果对这些参数满意,单击“Next”。

出现提示窗口询问是否输入进一步的数据或者更改适当的设定。

如果每一个设定都是正确的,单击“OK ”。

现在是输入体系的物理数据的时候了。

出现的第一个屏幕是“FEED ”流股。

在开始输入数据之前,了解不同可选项的耦合。

可以通过单击单位框右侧的箭头改变任何变量的单位。

从显示的一系列的单位中选择所需要的单位。

对这个例子温度选择摄氏度,压力选择大气压。

改变温度单位为Celsius并输入25。

设置流股的压力为1atm。

如问题描述,塔的输入流股的流速设为100 lbmol/hr。

下一个需要输入的是进料流股的组成(Composition)。

单击框的右侧箭头显示组成定义的所有不同的选项。

选择“Mole-Frac”(摩尔分率)问题描述要求输入流股中两种组分的分率为50/50。

在两个框中输入0.5。

然后单击“Next”。

输入流股的设定就完成了。

现在就要开始设计实际的塔。

第一步是粗略估计所需要的塔板数(Number of Stages)。

为了这项工作,首先使用AspenPlus声称T-XY图,使用快速做出McCabe-Thile 图。

在菜单上,选择“Tools”,单击“Analysis Property”和“Binary”单击“OK”。

单击这个箭头选择“T-XY”作为想要执行的分析类型。

压力必须等于塔的操作压力,所以输入1atm。

一旦准备好了,单击“GO”。

AspenPlus生成1atm 下甲醇和水的汽液平衡图。

X轴为甲醇的摩尔分率。

左端点和右端点分别代表纯水和纯甲醇。

注意两个组分没有共沸点,完全分离在理论上是可行的。

初步估计理论板数大约为8。

因为塔的操作效率不会是100%。

在“Number of Stages ”输入10。

在下面,我们将会进一步优化这个值。

单击“Condenser ”框右侧的箭头显示冷凝器的候选项。

就如前面所说,这个塔使用全凝器(Total )。

因为没有共沸点,甲醇的“Distillate Flowrate”可以和输入的流速数值相同,设为50 lbmol/hr。

对大多数的应用,“Reflux ratio”的正常范围是1.25~1.8。

输入1.5,按“Next”继续。

下一个要求输入的窗口为“Feed Stage”(进料板位置)。

如果不能确定进料位置,一个比较安全的进料位置为中间进料。

这时后面优化要解决的另一个问题。

输入5,按“Next”继续。

下面需要输入精馏塔的操作压力。

单击单位框右侧的箭头将压力的单位更改为大气压,在左边的框中输入1。

如果塔的“Pressure Drop”(压降)有合适的数据,也可以输入。

对这个例子塔的压降将在随后考虑。

代替单击“Next”,单击左边导航栏的“Efficiencies”文件夹,可以加快执行的速度。

任何的塔都不是很完美,正常的效率范围在50~80%之间。

在文献中有简捷的方法确定塔的效率。

这里选用“Murphree efficiency”,因此,单击左边的单选框选中它。

单击“Vapor-Liquid”页继续。

下一步设置塔的每一级的效率。

AspenPlus能够根据给定的基准计算其他级的效率。

在“Stage”列输入5,在“Efficiency”列输入0.7。

下一步设置这个塔所包含的塔板的类型。

单击左边导航栏的“Tray Sizing”文件夹。

单击“New”按钮继续。

一个输入段的编号的提示对话框将会出现。

单击“OK”继续。

这个窗口允许我们从列表中选择合适的塔板类型。

在“Starting stage”中输入2,在“Endingstage”中输入9。

因为我们设置的10块板包括全凝器和再沸器。

对这个例子,我们选择“Bubble-Cap”(泡罩)塔板。

单击“Tray Type”右边的箭头选择合适的塔板。

“Number of passes”和“Tray spacing”保持原来的数值不变。

单击左边“Tray Rating”文件夹,单击“New”继续。

出现另外一个选择段数的提示框,单击“OK”。

分别在起始和终了塔板数输入2和9。

塔板类型选择泡罩。

“Diameter”(塔板直径)的估计值是需要的,这里输入 1.5 ft。

单击“Design/Pdrop”页继续。

单击“Update section pressure profile”左边的选项框选中该项,这样AspenPlus 就会计算塔的压降了。

这时最后一个设置了。

双击“Setup ”文件夹,单击“Report Options ”,最后单击“Stream ”页。

单击“Fraction Basis ”列的“Mole ”选项框。

AspenPlus 就会报告每一流股的摩尔分率。

目标是99.5%。

单击“Next ”。

在这里停留片刻,准备运行模拟程序。

单击“确定”按钮。

单击“Stream ”可以查看所有流股的计算结果。

使用箭头可以浏览每一流股对应的计算值。

我们在两个产品流股中都得到94.2%的纯度。

还没有达到99.5%的设计要求。

下面将通过优化达到这个目标。

双击兰色的“Blocks ”文件夹,然后单击“Dist ”。

下一步,鼠标移到顶端,单击“Plot ”菜单的“Plot Wizard ”。

AspenPlus 的图形向导生成塔的分布,然后将它们转换美观的小图形。

这是图形向导的欢迎窗口,单击“Next”按钮继续。

这里列出了8种图形,我们希望查看的第一个图是塔内的组成分布图。

在“Composition”,然后单击“Next”单击右向双箭头,选择需要画图的两个组分。

下一步,在“Select Phase”选项中选择“Liquid”。

再次单击“Next”可以设置其他的图形选项。

在这里已经不需要改变其他的选项设置了。

单击“Finish”按钮查看图形。

首先,这个土没有水平污点(level spots),因此不需要增加而外的塔板数。

并且,处于中间的第5块板(进料板)有一点偏低,这意味着可以通过改变进料板位置来提高分离效果。

这是优化的两个方面现在开始通过改变塔板数(Number of Stages)进行优化。

关闭所有的结果窗口,单击“Blocks”和“Dist”文件夹返回塔的设计(Setup)窗口。

在“Configuration”下将塔板数从10改变为13,并且保持进料流股的塔板位置为5。

我们还需要改变塔板数对应的“Tray Sizing”和“Tray Rating”。

进入相应的“1”文件夹,将结束塔板(Ending Stage)改为12。

做完所有的设置后,单击“Next”再次之行模拟。

单击“OK”继续。

运行结束后,打开结果窗口,单击兰色的“Results Summary”和“Streams”。

结果显示每一个产品流股的纯度为94.9%。

但是还没有达到要求。

可以查看液相组成图。

双击兰色的“Blocks”和“Dist”文件夹查看塔的计算结果。

双击“Plot”菜单的“Plot Wizard”命令。

在欢迎窗口中单击“Composition”图,单击“Next”按钮。

选择对液相的两个组分作图。