线束成品检验规范

线束成品出厂检验规范

检验方法

用直尺或游标卡尺测量

抽样方案

按 GB/T2828.1-2003,一 次正常抽样方案, 特殊检 查水平 S-3,A

目测

按 GB/T2828.1-2003,一 次正常抽样方案, 一般检 查水平Ⅱ,

严重不良(AC=0) 主要不良(AQL=0.4) 次要不良(AQL=1.0)

文件编号: QL/QR0001-2009 QL/QR0001-2009 01

版本:A/1

页次:

共2页 第2页

3

电气性能 导通性能好,无接触不良现象

精密低压测试仪

按 GB/T2828.1-2003,一 次正常抽样方案, 特殊检 查水平 S-3,AC =0 按 GB/T2828.1-2003,一 次正常抽样方案, 特殊检 查水平 S-3,AC =0

4

① 端子与导线拉力 物理性能 ② 端子与塑件拉力 ③ 阴接触件与阳接触件插拔力

拉力器

严重不良:涉及主体结构安全,造成永久性缺陷,严重影响使用功能的产品 主要不良:指产品质量未达到质量评定合格标准,但不涉及产品主体结构安全,经过修整返工处置可达到质量评定合格标准要求,不影响使用功能的产品。 次要不良:不影响使用性及功能﹐外观轻微不良。

编制/日期:

审核/日期:

批准/日期:

浙 江 乾 龍 线 缆 有 限 公 司

线束成品出厂检验规范

文件编号: QL/QR0001-2009 QL/QR0001-2009 0001 版本:A/1 页次: 共2页 第1页

序号 检验项目

尺 寸

标准要求

应符合相应图纸要求 ①线材 线材 印字正确、清晰,表面无损伤。 ②塑件 塑件 无缺料、飞边、变形、是否为图纸指定供 应商塑件。 ③端子 端子 有无到位、脱孔、露铜丝、端子尾部五金 露出塑件外、端子反冲等不良现象 ④线材冲孔颜色 线材冲孔颜色 有无错色、错位等不良现象。 ⑤浸锡 浸锡: 浸锡 ⒈表面浸锡均匀、光亮。 ⒉无大头、连锡现象。 ⒊浸锡到位且绝缘皮不能有烫焦现象。 ⒋锡头不能有分叉、少铜丝现象。

线束检验规范标准

文件名称:受控状态:生效日期:1目的为了确保线束的质量及元器件与导线连接的可靠性,特制定此规范。

2范围本规范适用于本公司所有产品所用导线的检验。

3 定义目标条件:一种近乎完美的情况。

是一种理想状况,而非总能达到,且对于保证组件在其运行条件下可靠性并非必要条件。

可接受条件:组件不必完美但要在其使用环境下保持完整性和可靠性的条件。

制程警示条件:没有影响产品的外形、装配、功能或可靠性的情况。

缺陷条件:产品在其最终使用情况下不足以确保外形、装配或功能的情况。

4 线束检验要求4.1导线长度检验长度误差如下表线长(单位:mm)误差范围(单位:mm)0<L≤100 +3 - 0100<L≤500 +5 - 0500<L≤3000 +10 - 03000<L≤7500 +20 - 07500<L +2% - 0%4.2 导线检验4.2.1 外观检验:查看导线型号、规格、颜色等是否符合图纸和下线表的要求。

外观目标条件判定导线的导体切断面垂直于导线纵轴线所有股线长度一致;导线没有刮伤、刻痕、断开、压扁或其他损伤。

可接收条件判定导线的导体切断面大致垂直于导线纵轴线;所有股线长度大约一致;存在的毛刺不会在后续加工和装配期间脱落;股线散开,但未超过1倍股线直径或绝缘皮外径;股线未打结;绝缘皮允许留下轻微而规则的压痕,允许热处理引起的轻微变色但不允许烧焦、破裂或开裂。

制程警示条件判定股线有刮伤、刻痕或以切断,但单根导线损伤或断开的股线数未超过表一规定范围缺陷条件判定各股线的长度不一致影响到导线压接区全深度安装;作为表一的列外,股线的部分或不完全切口处于压接区域;作为表一的列外,股线的部分或不完全切口处于焊接连接区或没有接触全部需要缠绕的股线;损伤的股线数超过了表一的规定范围。

表一:股线允许损伤范围股线根数允许的最多刮伤、刻痕或切断的股线根数<7 07-15 116-25 326-40 440-60 561-120 6≥121 6%注一:对于工作在6千伏或更高电压下的导线不允许有股线损伤注二:对于有镀层的导线,不暴露金属基材的视觉异常不看做是损伤剥线后绝缘皮不合格现象说明:4.2.2 尺寸检验:下线长度按下线表要求、剥线长度要求见下表。

线束检验规范

文件名称:受控状态:生效日期:1目的为了确保线束的质量及元器件与导线连接的可靠性,特制定此规范。

2范围本规范适用于本公司所有产品所用导线的检验。

3 定义目标条件:一种近乎完美的情况。

是一种理想状况,而非总能达到,且对于保证组件在其运行条件下可靠性并非必要条件。

可接受条件:组件不必完美但要在其使用环境下保持完整性和可靠性的条件。

制程警示条件:没有影响产品的外形、装配、功能或可靠性的情况。

缺陷条件:产品在其最终使用情况下不足以确保外形、装配或功能的情况。

4 线束检验要求4.1导线长度检验长度误差如下表线长(单位:mm)误差范围(单位:mm)0<L≤100 +3 - 0100<L≤500 +5 - 0500<L≤3000 +10 - 03000<L≤7500 +20 - 07500<L +2% - 0%4.2 导线检验4.2.1 外观检验:查看导线型号、规格、颜色等是否符合图纸和下线表的要求。

外观目标条件判定导线的导体切断面垂直于导线纵轴线所有股线长度一致;导线没有刮伤、刻痕、断开、压扁或其他损伤。

可接收条件判定导线的导体切断面大致垂直于导线纵轴线;所有股线长度大约一致;存在的毛刺不会在后续加工和装配期间脱落;股线散开,但未超过1倍股线直径或绝缘皮外径;股线未打结;绝缘皮允许留下轻微而规则的压痕,允许热处理引起的轻微变色但不允许烧焦、破裂或开裂。

制程警示条件判定股线有刮伤、刻痕或以切断,但单根导线损伤或断开的股线数未超过表一规定范围缺陷条件判定各股线的长度不一致影响到导线压接区全深度安装;作为表一的列外,股线的部分或不完全切口处于压接区域;作为表一的列外,股线的部分或不完全切口处于焊接连接区或没有接触全部需要缠绕的股线;损伤的股线数超过了表一的规定范围。

表一:股线允许损伤范围股线根数允许的最多刮伤、刻痕或切断的股线根数<7 07-15 116-25 326-40 440-60 561-120 6≥121 6%注一:对于工作在6千伏或更高电压下的导线不允许有股线损伤注二:对于有镀层的导线,不暴露金属基材的视觉异常不看做是损伤剥线后绝缘皮不合格现象说明:4.2.2 尺寸检验:下线长度按下线表要求、剥线长度要求见下表。

高压线束检验规范

高压线束检验规范1.原材料入场检测1)检查来料包装是否完好,包装是否有破损。

若发现破损立即与卖家或物流公司反馈情况。

2)检验导线或管材表面印字是否清晰,确认型号是否与采购明细中要求一致。

3)检查同一包装导线或管材颜色是否一致4)检查导线或管材表面是否有挤压变形现象5)检查导线或管材表面是否有凸起的现象6)检查导线或管材表面是否有污渍,且不可清除的现象7)检查导线或管材表面是否有线芯露出的现象8)检查导线或管材表面是否有刮伤、划伤等现象9)检查连接器外包装是否完好,连接器是否有破损。

10)检查连接器型号标签,是否与实物一致,且与物料清单中内容一致。

11)检查连接器总成各部分零件是否匹配。

如密封圈,防水塞,插针,橡胶护套等。

2.生产过程检测1)确认与每种规格导线所配套使用的端子、波纹管、热缩管等物料型号相匹配,与物料工艺要求中一致。

2)制作时确认导线切口是否齐平,确认剥外皮时屏蔽丝是否有断丝或破损现象,确认剥线芯外皮时,是否有线芯破损或断丝现象。

3)确认导线剥皮距离是否与端子铆压栅长度一致。

4)端子压接时检验端子压接模具是否符合压接要求。

5)检查端子压接后的压接高度、端子有无形变等情况。

6)端子压接前确认线芯内填充物是否去除。

7)每次更换模具后,或同一端子模具连续使用较长一段时间之后,对端子进行拉拔力测试。

拉拔力测试标准如下。

8)检查线材外皮是否压接过度9)检查线材外皮是否压接不足10)检查压接后是否有铜丝外漏11)检查压接后的端子脚是否有变形或折断的现象12)检查压接后的端子头部与压接部位是否平齐13)连接器装配组件的顺序是否出错14)连接器密封性能的外观检验15)确认屏蔽层的处理方式,是否按照不同型号连接器的特殊要求进行进行屏蔽处理。

16)检验带有金属外壳锁紧螺母的连接器,确认其力矩是否满足5-8Nm。

3.出厂检验1)连接器检验。

确认成品中所使用的连接器型号、连接器及端子的安装方向是否与图纸中标注的方向一致。

线束检验规范

标识齐全:包括安全件标识、分供方检验专用标记、电线束的编号及其执行标准号、认证标志

干线和保护套管长度应不小于100 mm

AQL =1.0

卷尺

支线长度应不小于50 mm 接点之间距离、接点与分支点之间距离应不小于20 mm

每批次压接 前做1件试样 进行检验

拉力机

电线与端子连接处的绝缘套管长为20 mm±5 mm 端子与电线连接应牢固,在规定的拉力下不应损伤和脱开

⑶ 不合格品按照退到制造部再选别后 再检查.

图

8. 异常发生时措施要领

⑴ 不合格 按不合格产品处理流程进行处理.

10. 记录管理

⑴ 进料检验记录表 : 纸档管理, 电子档管理

重缺点 重缺点

轻缺点

重缺点

重缺点 重缺点

连接力 导通

每批次压接 前做1件试样 进行检验

全检

拉力机 万用表

线束接点表面绝缘应良好,导体不应压断 电线束中线路导通率为100%,无短路、错路现象

包

装 检

包装 , Label,铭牌

AQL=1.0

目视(外 外包装箱应无受潮、挤压破损变形等缺陷(小包装中的真空层压包装不得有破损);品名、型号、规格、数 观) 量等标识清晰无误;有无产品出厂检验报告

纱线保护层表面的疏松程度应均匀一致

塑料套管、波纹管均应用胶粘带固

电线与端子在连接处的绝缘套管应紧套在连接部位上,无脱开、移位现象

电线束中电线及零部件应正确装配,不应有错位现象,端子在护套中应到位,不应脱出

插接件应符合Q/FT A095的规定或者本公司允许的指定规格的产品

线束检验规范

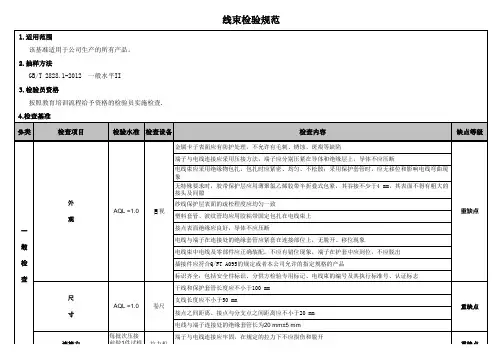

1.适用范围 该基准适用于公司生产的所有产品。

2.抽样方法 GB/T 2828.1-2012 一般水平II

线束技术要求及检测内容

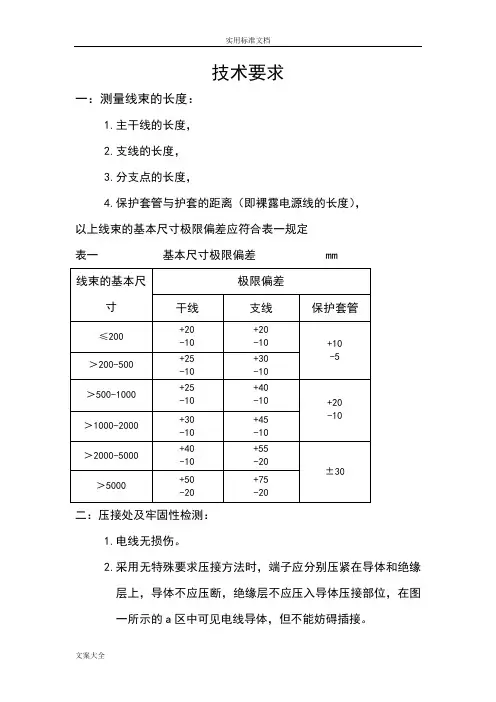

技术要求一:测量线束的长度:1.主干线的长度,2.支线的长度,3.分支点的长度,4.保护套管与护套的距离(即裸露电源线的长度),以上线束的基本尺寸极限偏差应符合表一规定表一基本尺寸极限偏差 mm二:压接处及牢固性检测:1.电线无损伤。

2.采用无特殊要求压接方法时,端子应分别压紧在导体和绝缘层上,导体不应压断,绝缘层不应压入导体压接部位,在图一所示的a区中可见电线导体,但不能妨碍插接。

3.绝缘层压接部位经不少于3个循环的弯折试验后,在图一所示的b 区中仍可见绝缘层。

° 图一4.端子与电线连接应牢固,在规定的拉力下不应损伤和脱开,其拉力值应不小于表二规定。

表二 拉力值三: 端子与电线压接处的电压降应不大于表三的规定。

表三 电压降值四:接点出要求:1.采用无焊料焊接方法时焊接处表面不允许出现氧化、断丝、缺损和绝缘层熔化现象。

2. 采用无焊料焊接方法时撕裂力应不小于表四规定。

表四撕裂力值五:密封塞在压接时不应损伤。

电线与密封塞之间、密封塞与护套之间不应有目视可见的间隙。

电线和密封塞与端子压接后,在下图所示的 a区内应可见密封塞和电线绝缘层的端部。

六:电线束包扎时,应紧密、均匀,不应松散。

采用保护套管时,无位移和影响电线束弯曲现象。

七:电线束中电线与端子连接处的绝缘套管应紧密套在连接部位上,无位移、脱开现象。

八:电线束中电线及零部件应正确装配,不应有错位现象,端子在护套中不应脱出。

九:电线束中线路导通率为100%,无短路、错路现象。

十:标志1. 电线束应附有不易脱落的明显标志。

2. 产品标志的内容如下:a ) 产品名称b ) 型号或适用机组或空调成品检验内容1.线束经检验合格后,应附有证明产品质量合格的文件或标记,2. 线束经检验合格后方能使用。

附录A( 规范性附录 )端子与电线导体压接处和压接接点处横断面的要求A1 端子与电线导体压接处和压接接点处横断面应符合下列要求A 1.1 如图A1所示,导体中所有单线的断面应呈不规则多边形,导体与端子相接部位、单线与单线之间应无明显缝隙,端子压接部位应包住全部导体。

线束检验规范

文件名称: 受控状态: 生效日期:1 目的为了确保线束的质量及元器件与导线连接的可靠性,特制定此规范。

2 范围本规范适用于本公司所有产品所用导线的检验。

3 定义目标条件:一种近乎完美的情况。

是一种理想状况,而非总能达到,且对于保证组件在其运行条件下可靠性并非必要条件。

可接受条件:组件不必完美但要在其使用环境下保持完整性和可靠性的条件。

制程警示条件:没有影响产品的外形、装配、功能或可靠性的情况。

缺陷条件:产品在其最终使用情况下不足以确保外形、装配或功能的情况。

4 线束检验要求4.1导线长度检验长度误差如下表4.2 导线检验4.2.1 外观检验:查看导线型号、规格、颜色等是否符合图纸和下线表的要求。

表一:股线允许损伤范围注一:对于工作在6千伏或更高电压下的导线不允许有股线损伤注二:对于有镀层的导线,不暴露金属基材的视觉异常不看做是损伤剥线后绝缘皮不合格现象说明:4.2.2 尺寸检验:下线长度按下线表要求、剥线长度要求见下表。

4.3 导线的压接4.3.1 导线、压接端子、压接工具的组合与图纸及工艺文件相一致。

4.3.2 导线需要焊接时,导线芯线必须预上锡。

4.3.3 冲压成形接头开口连接筒外观检验:端子各区域图示4.3.3.1 绝缘皮支撑压接部分外观:4.3.3.2 绝缘皮检查窗部分外观:4.3.3.3 导体压接部分外观:4.3.3.4 钟形压口部分外观:4.3.3.5 导体刷部分外观:4.3.4冲压成形接头闭口连接筒外观检验: 端子各区域图示4.3.4.1 绝缘皮支撑压接外观:4.3.4.2 导体压接和钟形压口外观:4.3.5 机制接头外观检验:端子各区域图示:4.3.5.1 绝缘间隙外观:4.3.5.2 导体定位:4.3.5.3 压接外观:4.3.6 裸压接端子的压接连接外观:当线束的线径为0.5mm2-16mm2时,芯线伸出端子紧固孔端面的长度为1.0~2.0mm;当线束的线径大于或等于16mm2时,芯线伸出端子紧固孔端面的长度:2.0~3.0mm。

高压线束制程通用检验规范

1.目的:完善公司品质作业标准,规范产品组装过程检验方式,确保最终产品的品质满足公司及客戶的品质要求。

2.范围:适用于高压线束的相关过程检验。

3. 检验项目、标准:序号检验项目检验标准检验方式/工具重点注意事项01 物料确认按照BOM清单进行查检;目视1.物料是否与图纸相符2.是否出现混料现象02 裁切线缆①裁线不能伤及芯线外皮,线芯切口平齐目视/卷尺1.线缆尺寸、颜色、规格型号是否符合图纸或BOM要求;注意区分单芯线缆、屏蔽线缆以及多芯线缆2.线缆外皮不能出现裂痕、割伤、切痕、裂口等不良。

3.绝缘层表面允许出现局部的轻微的压痕,但压痕深度不能超过绝缘层厚度的20%03 裁切热缩管①热缩管裁剪的长度无明显差异,端面平整无歪斜;目视/卷尺1.对照图纸检验热缩管的颜色、长度、直径。

2.检验时要注意热缩管是带胶热缩管还是非带胶热缩管04 剪波纹管①纹管裁剪的长度无明显差异,端面平整无歪斜;②裁剪尺寸需符合图纸要求。

目视卷尺波纹管外观检查:1.颜色符合图纸;2.波纹管裁切自波峰处裁断,两端切口平整,无破裂、尖角、孔眼、气泡、裂口、硬块、折伤、划伤等;表面清洁,无脏污;外被屏蔽层导体可以接受NG长度直径壁厚绝缘层05 剥线①芯线无刮伤、划伤;L1≤L≤L1+1/2Φ即剥线长度要大于端子孔内深度,小于孔内深度加上1/2线径目·视/钢尺1.剥离尺寸是否符合图纸、SOP要求2.线缆外皮不能出现裂痕、割伤、切痕、裂口等不良。

3.绝缘层表面允许出现局部的轻微的压痕,但压痕深度不能超过绝缘层厚度的20%06 穿波纹管检查线缆及波纹管外观是否有刮花、破损、脏污等不良现象;目视1.穿波纹管时需注意检验波纹管规格、型号、尺寸是否正确2.波纹管在穿线缆时,需尽量穿至线缆中间位置07 压接线鼻子①压接完成后,检查端子可视孔需看到芯线铜丝,端子外沿不可有铜线外漏;②线鼻子压接后拉脱力引用《端子拉力测试通用检验标准》;③压接高度参考《端子(线鼻子)压接高度检验标准》目视/拉力测试机剖面分析仪1.每批首件检测端子压接拉脱力和进行剖面分析2.巡检时测量端子高度或测试端子压缩比,压缩比保持在70%-90%之间。

线束类检验标准

检验项目

检验内容

标准

检验工具

功能检验

导通性

1.测试一条线两端,不可有开路(阻值无穷大)

2.测相邻的两条线,不可有短路(阻值为零)

3.测对应一条线两端,不可有接触不良之现象

4.接线方式错不可接受(线序);

5.接触不良或不能运行不可接受;

万用表

测试治具

插拔测试检验

公母段对插,是否能完全卡合

2.线束不可露铜丝,破皮等

3.线皮颜色符合客户要求

4.压接端子无脱落、断裂、破损、变形,氧化等不良

目视

线材尺寸

尺寸符合客户要求

霍尔线束成品

电器性能

用电机、手柄、控制器进行实测,按手控器上、下键,电机是否按照规定方向转动

电机、手控器、控制器

手柄线束

I电器性能

用电机、控制器、升降柱进行实测,按手控器上、下键,升降柱是否升、降,且起停平稳。

电机、控制器

实际操作

端子拉力测试

压接的端子拉力符合客户要求

拉力计

绝缘电阻测试

采用DC500V的兆欧表对线束进行绝缘电阻测试,测试阻值小于100㏁不可接受

绝缘电阻测试仪

绝缘强度

带电与非带电之间施加AC1500V/min或AC1800V/s,击穿电流≤2mA.无击穿

、闪有破损现象,表面圆滑,无编织纹。

电线电缆成品检验标准

日期: 页次: 1/4一.1: 目的: 作出货前的成品最终抽查,防止不良流出至客户,引至客诉,保证产品,满足客户要求为目的.2: 适用范围: 品管部抽查所有出货的成品3. 抽样方式: 分层随机抽样4. 抽样依据: MIL-STD-105EⅡ级水准.二.说明: 在组装成品检验规定中,涉及外观检验项目依如下条件进行检验1.环境要求: 在正常光线下(室内光线)2.辅助工治具: 以手臂长之距离约30CM,对材料的外部表面缺陷进行目视检查(除非要求使用放大镜或显微镜)三.适用范围: 针对重要度字段说明如下:CRI(严重缺点) 允收水准为O收,1退,其它MAJ(主要缺点)0.45, MIN( 次要缺点)0.65允收水准以抽样计划表作以抽检判定(注:所有尺寸量测抽检数为20PCS,破坏性试验抽检数量为2-5PCS) 四: 检验项目内容如下:零件检验项目缺点等级CRI MAJ MIN尺寸与工程图各相对应尺寸不符○线材(1)线材外被有杂色○(2)线材外被印字不清楚○(3)线材规格用错○(4)成品外被有油墨、污物、刮伤○(5)线材破皮、露丝○(6)线材外被颜色与规格不符○(7)成品外被印字不被认可○HSG (1)HSG 有刮伤、变形、杂色○(2)HSG有缺料○(3)端子插入HSG后,卡针或倒勾未定位到框口内○(4)端子插进Wafer插拔测试过松或过紧○端子(1)端子本身有氧化、变形(严重者CRI)轻微者(MAJ)(2)压着端子后有变形、打满、打下、露丝○日期: 页次: 4/4零件检验项目缺点等级CRI MAJ MIN端子(3)端子压着后WS高度、幅度不符○(4)端子压着后拉力测试不合格○成型(1)成型颜色与样品有色差明显○(2)表面缩水,外观明显○(3)成型有毛边、缺料○(4)SR错位○(5)进料点毛头凸出或深入大多○(6)流胶、结合线、成品弯曲、疙瘩、混料、放电花纹不均○电气特性(1)开路、错位、短路、灯闪烁○(2)灯不亮○(3)绝缘不良○(4)耐压不良○(5)电阻测试不良○(6)电压测试不符○(7)电流测试不符○(8)零件测试不良○(9)无感应导通○底盒(1)底壳变形、破裂、刮伤○(2)底盒颜色有异差○(3)面板与底合不吻合○(4)胶壳组装不到位○(5)胶壳有杂色、毛边、气泡、缺料○(6)面板下陷较多>0.7 ○充电器面板(1)印刷面有杂点、毛边、染色○(2)面板颜色与规格不符○(3)面板刮伤、掉漆○(4)印字模糊、错误○PC板(1)假焊、空焊、冷焊○日期: 页次: 4/4零件检验项目缺点等级CRI MAJ MINPC板(2)焊锡过少○(3)焊点、锡点过大○(4) PC板焊点短路○(5)焊锡锡渣、不饱满○(6)PC板线路面刮伤○贴标签(1)标贴和产品不符○(2)标贴脱落○(3)标贴破损○(4)标贴位置不对○(5)标贴内容不符○扎束线带(1)束线带颜色有差异○(2)束线带松动,可以左右移动○(3)束线带太紧,束破胶皮,外被内凹变形○(4)束线带尾巴保留过短<0.5,过长>2MM. ○热缩套管(1)套管松动,未烤紧○(2)套管破裂,刮伤严重○(3)套管有烤过紧、烧焦、套管破裂○弹簧线(1)铁粉芯破损、生锈现象○(2)圈径、圈数、弹簧收缩长度不符合工程图○(3)弹簧线污脏、污染○(4)弹簧线外观变形、喇叭口○(5)边盖用错○(6)边盖刮伤○包装(1) 包装方式错误○(2) 包装袋或纸箱破损○(3)实物数量、规格、型号、颜色与标贴不符○(4)印刷字看不清○焊锡导线(1)未焊锡○日期: 页次: 4/4零件检验项目缺点等级CRI MAJ MIN焊錫導線(2)焊锡不完全○(3)粘连○(4)开叉、扁头、锡渣、烧焦○(5)剥皮不符规格○(6)断丝○QD公头(1)公套压伤○(2)公套变形○(3)PIN插反○(4)缺料、杂色○(5)与母头不配合○(6)PIN针长短脚、变形○QD母头(1)胶芯破裂○(2)PIN针缺口插反,氧化○(3)胶芯缺料○(4)胶芯毛边○感应器(1)溢胶○(2)锌盖变形○(3)锌盖刮伤. 电镀不良○(4)漏贴胶条○(5)胶条有缝隙○(6)线材破皮. 染色○(7)LED灯过低或过高○。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.3 接收标准

本公司对线束最终成品检验中各缺陷等级接收标准为:

a.CR缺陷, AQL=0。

b.MA缺陷,AQL=0.65

c.MI缺陷,AQL=1.0

4.4不合格品处理

对判定为不合格的产品作以下处理:

4.4.1报废:如不合格品有严重的缺陷,品质部开出产品监视跟进单交技术部等相关部门进行评

审后作报废处理。

4.4.2返工或返修:由品质部开出产品监视跟进单,交相关部门评审后进行返工或返修。

4.4.3让步接收:当产品个别指标低于检验标准,而又不影响产品的基本性能时,由品质部开出

产品监视跟进单,技术部根据检测结果认定可行,则应进行工艺验证,确认无误后方可同意特别采用,品质部复核后报请总经理批准后方可放行出货,但必须作好记录。

5.引用标准:相关线束加工工艺图纸。

6.相关记录

详见批次检验报告表单编号:CZCY/QC/FORM1

编制:审核:批准:。