固定床内的流体流动

第六章 固定床

水力半径

• 湿周---在总流的有效截面上,流体与固体壁面的接 触长度称为湿周,用字母L表示。

• 水力半径---总流的有效截面积A和湿周L之比。用字

母RH表示

RH = A / L

44

• 对于圆形截面的管道,其几何直径用水力半径表示 时可表示为

• A=(1/4)×πd2 • L=πd • 则 R=A/L=(1/4)×d → d = 4 R

当ReM>1000 湍流, 局部阻力损失为主, f≈1.75 , 略去第一项

结论: 对ΔP影响最大的是ε和u

49

Pf L

'(duSm 2 )(1B3B)

f ' 1501.75 ReM

一般床压不宜超过床内压力的15%,所以颗粒不 能太细,应做成圆球状。

50

➢ 压降的计算 ΔP=ΔP1+ ΔP2

= 15fu 0 OG L 0(1)21.75fuO 2 G L 0(1)

dS 2

3

dS

3

Pa

式中混合物的粘度

1

yi

fi M

2 i

f

1

yiM

2 i

kg/m.s

51

6.3 固定床中的传热

传热包括: 粒内传热,颗粒与流体间的传热,床层与器壁的传热

给热系数 αP 给热系数αW ,λer 总给热系数α t

当单纯作为换热装置时,以床层的平均温度tm与 管壁温差为推动力-----总给热系数αt

n

算术平均直径: d xWidi i1

调和平均直径:

1 n xWi

d

d i1 i

几何平均直径:

di

didi

30

6.2.3 床层空隙率及分布

固定床反应器压降实验报告

固定床反应器压降实验报告

实验目的:通过对固定床反应器中的流体压降进行实验研究,了解固定床反应器的流体流动规律,掌握固定床反应器的压降特性。

实验原理:固定床反应器是一种常用的化工反应器,其反应物在固定床内进行化学反应。

在反应过程中,反应物要通过固定床,因此固定床内的流体流动和压降特性对反应的影响非常大。

实验中,我们通过在固定床中流动不同的流体,在不同的反应条件下测量流体的压降,从而研究固定床反应器中流体的流动规律和压降特性。

实验步骤:首先,准备好实验所需的设备和材料,包括固定床反应器、流量计、压力计、实验管道等。

然后,按照实验要求进行实验操作,即在不同的反应条件下,通过固定床反应器中流动不同的流体,分别测量其压降,记录实验数据。

最后,根据实验数据,进行数据分析和处理,得到固定床反应器中流体的流动规律和压降特性。

实验结果:通过实验,我们得到了固定床反应器中不同流体在不同反应条件下的压降数据,得出了固定床反应器中流体的流动规律和压降特性。

实验结果表明,固定床反应器中流体的流动规律和压降特性与反应条件、流体性质等因素密切相关,需要根据具体情况进行调整和优化,以提高反应效率和经济效益。

结论:通过本次实验,我们深入了解了固定床反应器的流体流动规律和压降特性,掌握了固定床反应器的实验操作方法和数据处理技巧,为今后进行化工反应器的设计和优化提供了参考。

- 1 -。

化学反应工程 第六章 固定床反应器

一、颗粒层的若干物理特性参数

密度

– 颗粒密度ρp

• 包括粒内微孔在内的全颗粒密度;

– 固体真密度ρs

• 除去微孔容积的颗粒密度;

– 床层密度/堆积密度ρB

• 单位床层容积中颗粒的质量(包括了微孔和颗粒 间的空隙);

p s (1 p ) B p(1 B )

一、颗粒层的若干物理特性参数

i

Wi FA0

i

xi dx A

r xi1

i

也即

Z 0 Ti

xi x i 1

Ti

1 (

ri

)dx A

0

i 1,2, N

min

Z 0

xi

1 ri

xA xi

1 ri 1

xA xi

0

i 1,2, N 1

对 Z 0 的处理 Ti

Z

Ti Ti

xi dx A

r xi1

i

xi x i 1

Ti

1 (

ri

)dx A

0

i 1,2, N

按中值定理:

Z

Ti

xi x i 1

Ti

1 (

ri

)dx A

(xi

x

i

1

)

Ti

• 双套管式、三套管式

流体流向:轴向、径向

固定床反应器的数学模型

拟均相数学模型:

忽略床层中颗粒与流体之间温度和浓度的差别 –平推流的一维模型 –轴向返混的一维模型 –同时考虑径向混合和径向温差的二维模型

化学反应工程第六章非均相反应器(上)

6.1.5 固定床反应器的工艺计算

(4)管间采用道生油强制外循环换热。道生油进口温度 503K, 出口温度508K,道生油对管壁给热系数α0可取 2717kJ/(m2·h·K)。 (5)催化剂为球形,直径dP为5mm,床层空隙率ε为0.48。 (6)年工作7200h,反应后分离、精制过程回收率为90%, 第一反应器所产生环氧乙烷占总产量的90%。

6.1.2 固定床反应器的类型

气流不是沿轴向而是沿径向通 过催化剂床层,这种流程可以 解决床层过高、走轴向压力降 过大的问题,该合成塔床层阻 力小、可以采用大气量、小颗 粒催化剂,利于减小内外扩散 的阻力,强化传质,因此特别 适用于大中型生产规模的场合。

图6-7 径向反应塔示意图

6.1.3 固定床反应器内的流体流动

6.1.4.1 固定床中的传质 内扩散控制过程发生的场合是,颗粒大,因而内扩散阻力 大,内扩散速度小;温度高因而化学反应速度快;气速高

因而外扩散速度大。内扩散控制过程浓度分布特征是 CAg≈CAs>> CAc≈CAeq 。

外扩散的控制过程 传质速度(外扩散速度)即为总反 应速度。外扩散控制发生的场合是颗粒小,气速小、温度 高。外扩散控制过程浓度分布的特征是

CO2 52.67+3.26=55.93kmol/h

N2

566.35kmol/h

C2H4O 3.16kmol/h

化学反应工程-19-第六章-气固相催化反应固定床反应器

2、二维模型中 hW 的计算: 、 的计算: 模型认为温度沿着径向形成了一个分布,故 t m没有意义。 这时床层向壁的传热速率:

dS =

6VS SS

西勒模数就是以d 为定型尺寸的。 西勒模数就是以 S为定型尺寸的。 形状系数的概念, 表示: 形状系数的概念,以 ϕ S 表示:

ϕS =

SV SS

2 SV = πd V (和粒子具有相同体积的球形颗粒的外表面积)

d ϕS = V d a

2

2、粒子群 、 对于大小不等的混合颗粒,平均直径为:

空隙率分布的影响: 空隙率分布的影响:直接影响流体流速的分布,进而使流体与颗 粒、床层与反应器壁之间的传热、传质行为不同,流体的停留时 间也不同,最终会影响到化学反应的结果。

为减少壁效应,要求床层直径(dt)至少为粒径(dP)的八倍以上。

二、颗粒的定型尺寸 颗粒的定型尺寸常用粒径来表示: 1、单个粒子 、 粒径d 粒径 P: 对球形催化剂,应用一个参数dP即可完整描述颗粒的全部几何 性质,即自由度为1; 对规则形催化剂,如圆柱形,用两个参数如h、d即可; 对不规则颗粒,也是用两个参数来描述颗粒的几何性能:一是 当量直径;另一是形状参数。

d S u0 ρ g

6.1.2固定床内的传热 固定床内的传热 床层尺度上的传热过程包括四个方面: 床层尺度上的传热过程包括四个方面: ①颗粒内部的传热 (λ P ) ;

( ②颗粒与流体之间的传热α g ) ;

③床层整体有效导热系数 (λe ) ; ④床层和反应器壁之间的传热 (h0、hW ) 。 对于①中λP,见第十七讲《非等温反应宏观动力学方程》。它的大 小往往由固体颗粒自身的性质粒内孔隙情况决定的,颗粒内的传热主要 是以热传导形式进行的。 对于②中的αg第十七讲中已经讨论过。 现重点讨论③和④ ! 现重点讨论③

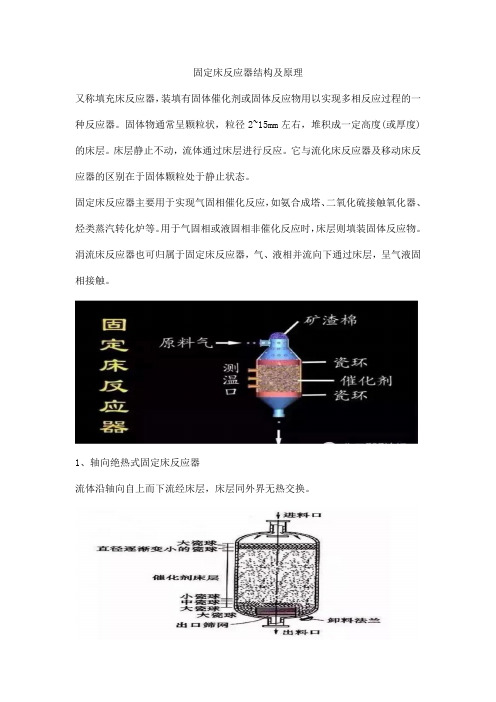

固定床反应器结构及原理

固定床反应器结构及原理又称填充床反应器,装填有固体催化剂或固体反应物用以实现多相反应过程的一种反应器。

固体物通常呈颗粒状,粒径2~15mm左右,堆积成一定高度(或厚度)的床层。

床层静止不动,流体通过床层进行反应。

它与流化床反应器及移动床反应器的区别在于固体颗粒处于静止状态。

固定床反应器主要用于实现气固相催化反应,如氨合成塔、二氧化硫接触氧化器、烃类蒸汽转化炉等。

用于气固相或液固相非催化反应时,床层则填装固体反应物。

涓流床反应器也可归属于固定床反应器,气、液相并流向下通过床层,呈气液固相接触。

1、轴向绝热式固定床反应器流体沿轴向自上而下流经床层,床层同外界无热交换。

下图是绝热式固定床反应器的示意图。

它的结构简单,催化剂均匀堆置于床内,床内没有换热装置,预热到一定温度的反应物料流过床层进行反应就可以了。

(1)径向绝热式固定床反应器流体沿径向流过床层,可采用离心流动或向心流动,床层同外界无热交换。

径向反应器与轴向反应器相比,流体流动的距离较短,流道截面积较大,流体的压力降较小。

但径向反应器的结构较轴向反应器复杂。

以上两种形式都属绝热反应器,适用于反应热效应不大,或反应系统能承受绝热条件下由反应热效应引起的温度变化的场合。

由多根反应管并联构成。

管内或管间置催化剂,载热体流经管间或管内进行加热或冷却,管径通常在25~50mm之间,管数可多达上万根。

列管式固定床反应器适用于反应热效应较大的反应。

此外,尚有由上述基本形式串联组合而成的反应器,称为多级固定床反应器。

例如:当反应热效应大或需分段控制温度时,可将多个绝热反应器串联成多级绝热式固定床反应器,反应器之间设换热器或补充物料以调节温度,以便在接近于最佳温度条件下操作。

(3)对外换热式固定床反应器对外换热式反应器以列管式为多。

通常是在管内放催化剂,管间走热载体(在用高压水或用高压蒸汽作热载体时,则把催化剂放在管间,而使管内走高压流体)。

(4)多段绝热式固定床反应器3、自身换热式反应器(自热式反应器)反应前后的物料在床层中自己进行换热称作自热式反应器。

固定床反应器的优缺点

固定床反应器的优缺点

固定床反应器的优缺点 优点 (1)流体的流动皆可看成是理想置换流动,因此化学反应速率较 快,在完成同样生产能力时,所需要的催化剂用量和反应器体积较小。 (2)气体停留时间可以严格控制,温度分布可以调节,因而有利于 提高化学反应的转化率和选择性。 (3)催化剂不易磨损,可以较长时间连续使用。 (4)适宜于在高温高压条件下操作。 缺点

(1)导热性差,温度分布复杂。 (2)不能使用细粒催化剂,催化剂的活性内表面得不到充分利用。 (3)催化剂的再生、更换均不方便。 列管式固定床反应器优缺点 优点: 1、返混小,流体同催化剂可进行有效接触,当反应伴有串联副反应 时可得较高选择性。 2、催化剂机械损耗小。 3、结构简单。

固定床的工作原理

固定床的工作原理

固定床是一种广泛应用于化工和石化工业中的反应器,其工作原理如下:

1. 固定床通常由一系列填料或催化剂床层组成,填料或催化剂可以是喷涂球、金属屏、石英珠等。

这些床层提供了增大反应物接触面积的表面积。

2. 反应物通过固定床自上而下或自下而上地流经填料或催化剂床层。

反应物可以是气体、液体或多相流体。

3. 在流经填料或催化剂床层的过程中,反应物与填料或催化剂表面发生物理或化学作用。

这些作用可能包括物质吸附、表面扩散、化学反应等。

4. 反应物在填料或催化剂床层中发生反应,并通过固定床底部或顶部的出口离开反应器。

5. 反应物离开固定床后,可以经过额外的处理步骤,如分离、冷却或加热。

固定床的工作原理基于填料或催化剂床层提供的大表面积,以及反应物在床层中与表面发生的相互作用。

这种反应器的主要优点包括高效传质和反应、稳定的操作条件、适用于连续生产等。

然而,固定床在一些情况下可能面临堵塞、催化剂失活和床层压降增加等问题,需要定期维护和监控。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

n

调和平均直径:

1 d

xWi i 1 d i

几何平均直径:

di

di di

固定床当量直径de

de=4RH=4

流道的有效截面积 流道的润湿周边

2 de dS 3 1

式中:dS:比表面当量直径

固定床反应器中流体流动特性

流体在固定床中的流动的复杂性 在床层径向,流速分布不均匀,滞流、过渡流、湍流同时存在 径向、轴向返混同时存在。 固定床流体流动模型

d a2 AS

非球粒:AP AS=AP

A da P

1 2

直径。 比表面积Sg: m2/m3:单位体积的催化剂所具有的表面积。 m2/g:单位质量 的催化剂所具有的表面积。 球粒:

2 d S 3

比表面相当直径dS:用比面积相同的球形颗粒的直径表示非球形颗粒的

流体流动由两部分合成:一部分为流体以平均流速沿轴向作理想 置换式流动;另一部分为流体的径向和轴向的混和扩散。

使气体分布均匀的办法

a.使催化剂各部位阻力相等。

b.采用气体分布器。如分布锥、分配头、设栅板等。 c.附加导流装置。

流体通过固定床的压力降

压降产生原因: 摩擦阻力ΔP1:由于流体颗粒表面之间的摩擦产生。 局部阻力ΔP2:流体在孔道内的收缩、扩大及再分布所引起的。

6

dS

非球形颗粒:

AP VP

=

2 d S 3

6

dS

6VP dS AP

形状系数

:用体积相同的球形颗粒的外表面积比上非球形颗粒的外表面积。

AS S 1 AP

三种直径的关系:

1.5 dS= S dV= S d a

平均直径

算术平均直径:

d xWi d i

i 1

压降的计算

ΔP=ΔP1+ ΔP2

2 2 u u L ( 1 ) L0 (1 ) f OG f OG 0 = 150 1 . 75 dS d 粘度 f

1 2 y i fi M i 1 2 y M i i

固定床反应器内的流体流动

固定床特性

1.体积相当直径dV:用体积相同的球形颗粒的直径表示非

球形颗粒的直径。

球粒:

3 d V VS 6

非球粒: VP VP =VS

6VP dV

1 3

面积当量直径da:用面积相同的球形颗粒的直径表示非球形颗粒的直径。

球粒:

kg/m.s

简化式:当 ReM

d s f uOG

f

1 10 时:ΔP=ΔP1 1

当ReM>103时:ΔP=ΔP2 设计要求:ΔP≤15%P操

工业上降低压力降的办法:↑ε、↓L0、↓uOG、↑dS等。