运动控制器和SSCNET推广介绍

运动控制系统 (2)

运动控制系统简介运动控制系统是指用于控制运动装置的设备和软件系统。

它的主要功能是监测和控制物理运动过程,以实现精准的位置控制、速度控制和加速度控制。

运动控制系统广泛应用于机械工业、交通运输、航空航天等领域。

组成部分运动控制系统通常由以下几个主要组成部分组成:1.运动控制器:负责接收外部输入信号并生成相应的控制指令,控制运动装置的运动。

2.传感器:用于检测运动装置当前的位置、速度等参数,并将其转换为电信号输入给运动控制器。

3.驱动器:将运动控制器生成的控制指令转换为电流或电压信号,驱动马达或液压系统实现运动。

4.运动装置:通过驱动器进行控制的装置,如马达、液压系统等。

5.人机界面:为用户提供与运动控制系统进行交互的方式,包括显示器、键盘、触摸屏等。

工作原理运动控制系统的工作原理可以概括为以下几个步骤:1.传感器感知:传感器感知运动装置的当前状态,如位置、速度等参数,并将其转换为电信号。

2.控制指令生成:运动控制器接收传感器的电信号,根据预设的控制算法生成相应的控制指令。

3.控制指令传递:运动控制器将控制指令传递给驱动器,驱动器根据指令转换为适当的信号来驱动运动装置。

4.运动实现:驱动器通过输出的信号驱动运动装置实现预设的运动控制,如位置控制、速度控制等。

5.反馈控制:传感器继续感知运动装置的状态,并将其反馈给运动控制器,实现闭环控制。

应用领域运动控制系统广泛应用于各个领域,下面介绍其中几个典型的应用领域。

1.工业自动化:运动控制系统在机械工业中广泛应用,如印刷、包装、机械加工等领域。

它可以实现自动化生产线的高精度运动控制,提高生产效率和产品质量。

2.交通运输:运动控制系统在交通运输领域的应用包括船舶、飞机和汽车等。

它可以实现对交通工具的准确操控,提高运输安全性和效率。

3.医疗器械:运动控制系统在医疗器械领域的应用包括手术机器人、医疗影像设备等。

它可以实现高精度的运动控制,帮助医生进行精确的手术操作和诊断。

变频器SSCNET使用

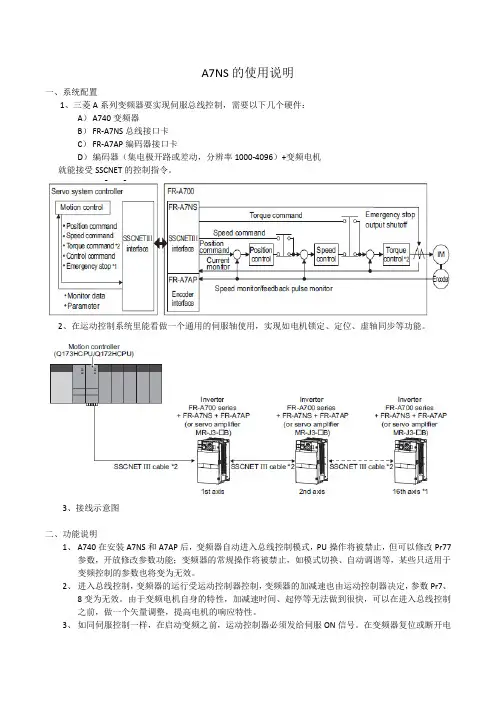

A7NS的使用说明一、系统配置1、三菱A系列变频器要实现伺服总线控制,需要以下几个硬件:A)A740变频器B)FR-A7NS总线接口卡C)FR-A7AP编码器接口卡D)编码器(集电极开路或差动,分辨率1000-4096)+变频电机就能接受SSCNET的控制指令。

2、在运动控制系统里能看做一个通用的伺服轴使用,实现如电机锁定、定位、虚轴同步等功能。

3、接线示意图二、功能说明1、A740在安装A7NS和A7AP后,变频器自动进入总线控制模式,PU操作将被禁止,但可以修改Pr77参数,开放修改参数功能;变频器的常规操作将被禁止,如模式切换、自动调谐等,某些只适用于变频控制的参数也将变为无效。

2、进入总线控制,变频器的运行受运动控制器控制,变频器的加减速也由运动控制器决定,参数Pr7、8变为无效。

由于变频电机自身的特性,加减速时间、起停等无法做到很快,可以在进入总线控制之前,做一个矢量调整,提高电机的响应特性。

3、如同伺服控制一样,在启动变频之前,运动控制器必须发给伺服ON信号。

在变频器复位或断开电源重新上电时,必须在按照运动控制器上断开轴连接的操作进行。

三、设置方法1、根据A7NS和A7AP的要求,装入变频器扩展槽内,将A7NS和A7AP的连接电缆接好。

在A7NS上,根据要求,设置轴号。

2、上电,修改Pr77=2,使其他参数可以修改。

3、根据编码器的旋转方向,修改Pr359,设置为电机的实际方向。

4、将编码器的分辨率设置到Pr369.5、设置Pr802=1,锁定电机轴。

6、通过Pr499参数可以断开总线连接,Pr499=9999时,总线无效。

7、根据运动CPU的设置,设置Pr449,修改变频SSCNET的总线运行周期。

修改完如上参数,就可以在运动CPU上配置编程,来控制变频器运行了。

三菱Q系列内部学习总结

三菱学习培训总结目录一 Q系列PLC基础知识 (3)二公共指令与编程 (5)三 Q-CClink网络 (5)四 MELSECNET/H网 (10)五以太网通讯 (12)六运动控制系统 (16)七三菱变频器 (25)一Q系列PLC基础知识1、QCPU的优点(1)多点数的输入输出控制(2)大程序容量(3)高速运算处理和通讯(4)能够使用AnS系列的输入输出模块及特殊功能模块(5)设备小型化(6)可扩展成为大系统(7)可使用RAM/ROM型扩展内存卡2、Q-PLC硬件组成基板、电源模块、CPU、I/O模块、INPUT模块、OUTPUT模块、特殊功能模块3、地址分配4、QCPU的内存组成内置内存:程序内存(0)、标准RAM (3)、标准ROM (4)扩展内存卡:RAM型(1)、ROM 型(2)5、软元件Q比A增加的软元件:(1)变量用软元件FX、FY、FD(2)特殊继电器/特殊寄存器(SM/SD)(3)步进继电器S(4)边缘继电器V(5)累计定时器ST(6)高低速定时器PLC System内设定高低速定时器测量单位。

(7)直接链接型软元件(J_\_):J2\K1X20 J10\K4B0(8)智能模块软元件(U_\G_)(9)文件寄存器(R/ZR)二公共指令与编程1 、命令的分类CPU单元的命令大致分为顺控命令、基本命令、应用命令、数据链接用命令以及QCPU命令。

这些命令的分类如下所示。

顺控命令、基本命令、应用命令、数据链接用命令、QCPU命令2、顺控命令顺控指令包括:触点指令、连接指令、输出指令、移动指令、主控指令、结束指令等。

3、基本指令基本指令包括比较操作指令、算术运算指令、数据转换指令、数据传送指令、程序分支指令、程序执行控制指令、I/O刷新指令等。

4、应用指令应用指令包括5三Q-CClink网络1、Q系列CC-Link的特点CC-Link是将三菱合作制造厂家生产的各种模块分布安装到像传送线和生产线这样的机器设备上的高效,高速的分布式的现场总线网络。

运动控制器的工作原理

运动控制器的工作原理

运动控制器是一种用于控制运动装置、机械手臂或机器人的设备。

它利用传感器和算法来侦测和追踪物体的运动,然后将这些信息转化为控制信号,从而实现对运动装置的精确控制。

运动控制器通常包含多个传感器,如加速度计、陀螺仪和磁力计。

这些传感器会实时监测运动装置的加速度、角速度和方向等参数,并将这些数据发送给控制算法进行处理。

控制算法是运动控制器的核心部分。

它根据传感器数据进行运动分析和计算,并根据设定的运动轨迹和运动规划生成控制信号。

这些控制信号被发送到运动装置的执行机构,如电机或液压缸,以实现所需的运动。

在运动控制器中,误差补偿也是一个重要的环节。

由于传感器的精度限制和环境干扰等因素,传感器数据可能存在一定的误差。

为了提高运动的准确性,控制算法会对传感器数据进行校正和补偿,以减小误差对运动控制的影响。

此外,许多运动控制器还具有通信接口,可以连接到计算机或其他外部设备。

通过这些接口,用户可以通过编程或配置软件来实现更高级的运动控制功能,如路径规划、碰撞检测等。

总的来说,运动控制器通过传感器和算法实现对运动装置的精确控制。

它利用传感器数据进行运动分析和计算,并生成控制信号,以实现所需的运动。

通过误差补偿和通信接口等功能,运动控制器可以提高运动的准确性和灵活性。

教你如何看懂三大控制系统PLC、DCS、FCS的特点及差异化

前言上世紀九十年代走向實用化的現場匯流排控制系統,正以迅猛的勢頭快速發展,是目前世界上最新型的控制系統。

現場匯流排控制系統是目前自動化技術中的一個熱點,正受到國內外自動化設備製造商與用戶越來越強烈的關注。

現場匯流排控制系統的出現,將給自動化領域帶來又一次革命,其深度和廣度將超過歷史的任何一次,從而開創自動化的新紀元。

在有些行業,FCS是由PLC發展而來的;而在另一些行業,FCS又是由DCS發展而來的,所以FCS與PLC及DCS之間有著千絲萬縷的聯繫,又存在著本質的差異。

本文就PLC、DCS、FCS三大控制系統的特點和差異逐一分析,指出它們之間的淵源及發展方向。

PLC、DCS、FCS三大控制系統的基本特點目前,在連續型流程生產自動控制(PA)或習慣稱之謂工業過程控制中,有三大控制系統,即PLC、DCS和FCS.它們各自的基本特點如下:2.1 PLC(1)從開關量控制發展到順序控制、運送處理,是從下往上的。

(2)連續PID控制等多功能,PID在中斷站中。

(3)可用一臺PC機為主站,多臺同型PLC為從站。

(4)也可一臺PLC為主站,多臺同型PLC為從站,構成PLC網路。

這比用PC 機作主站方便之處是:有用戶編程時,不必知道通信協議,只要按說明書格式寫就行。

(5)PLC網格既可作為獨立DCS/TDCS,也可作為DCS/TDCS的子系統。

(6)大系統同DCS/TDCS,如TDC3000、CENTUMCS、WDPFI、MOD300。

(7)PLC 網路如Siemens公司的SINEC—L1、SINEC—H1、S4、S5、S6、S7等,GE公司的GENET、三菱公司的MELSEC—NET、MELSEC—NET/MINI。

(8)主要用於工業過程中的順序控制,新型PLC也兼有閉環控制功能。

(9)製造商:GOULD(美)、AB(美)、GE(美)、OMRON(日)、MITSUBISHI (日)、Siemens(德)等。

运动控制技术发展与现状

运动控制技术发展与现状标题: 运动控制技术发展与现状引言:运动控制技术被广泛应用于工业自动化、机器人领域、汽车行业等各个领域。

随着科技的不断进步和需求的日益复杂,运动控制技术也在不断发展和演进。

本篇文章将对运动控制技术的发展历程和现状进行深入探讨,并提供对于这一领域的观点和理解。

I. 运动控制技术的发展历程A. 早期运动控制技术的基础1. 伺服控制系统的出现2. 随着计算机技术的进步,数字运动控制系统的发展B. 运动控制技术的关键里程碑1. 可编程控制器(PLC)的应用2. 运动控制芯片的引入3. 网络化控制系统和分布式控制的普及II. 运动控制技术的现状A. 硬件方面的现状1. 传感器技术的进步2. 动力控制器和伺服驱动器的发展3. 高精度位置测量技术的应用B. 软件方面的现状1. 控制算法的优化和创新2. AI和机器学习在运动控制中的应用3. 与其他领域的集成,如物联网和云计算III. 运动控制技术的未来趋势A. 个性化定制和柔性生产1. 增加设备的可编程性和灵活性2. 自适应控制系统的发展B. 智能化和自主化1. 机器人技术的进步和应用2. 智能交通和自动驾驶的发展C. 持续创新和技术融合1. 各领域间的交叉应用和合作2. 开放平台和标准的制定与推广结论:运动控制技术在过去几十年中取得了巨大的进步,并在各个领域发挥着重要的作用。

从早期的简单伺服系统到现在的智能控制技术,运动控制技术经历了不断演变和创新的过程。

在未来,我们可以期待个性化定制和自适应控制系统的发展,同时智能化和自主化技术的应用将成为主流。

持续的技术创新和跨领域的合作将推动运动控制技术更加高效、智能化和可持续发展。

个人观点与理解:我认为运动控制技术的发展将会对各个行业产生深远的影响。

随着机器人技术和人工智能的进步,我们将看到更加复杂和灵活的运动控制系统的应用。

此外,运动控制技术也有助于提高产能和生产效率,并在自动驾驶和智能交通领域发挥重要作用。

运动控制基本概念介绍

运动控制起源于早期的伺服控制。

简单地说,运动控制就是对机械运动部件的位置、速度等进行实时的控制管理,使其按照预期的运动轨迹和规定的运动参数进行运动。

运动控制(MC)是自动化的一个分支,它使用通称为伺服机构的一些设备如液压泵,线性执行机或者是电机来控制机器的位置和/或速度。

运动控制在机器人和数控机床的领域内的应用要比在专用机器中的应用更复杂,因为后者运动形式更简单,通常被称为通用运动控制(GMC)。

运动控制被广泛应用在包装、印刷、纺织和装配工业中。

一个运动控制系统的基本架构组成包括:

①1个运动控制器:用以生成轨迹点(期望输出)和闭合位置反馈环。

许多控制器也可以在内部闭合一个速度环。

②1个驱动或放大器:用以将来自运动控制器的控制信号(通常是速度或扭矩信号)转换为更高功率的电流或电压信号。

更为先进的智能化驱动可以自身闭合位置环和速度环,以获得更精确的控制。

③1个执行器:如液压泵、气缸、线性执行机或电机用以输出运动。

④1个反馈传感器如光电编码器,旋转变压器或霍尔效应设备等用以反馈执行器的位置到位置控制器,以实现和位置控制环的闭合。

众多机械部件用以将执行器的运动形式转换为期望的运动形式,它包括齿轮箱、轴、滚珠丝杠、齿形带、联轴器以及线性和旋转轴承。

运动控制简介演示

应用场景

常用于高精度、复杂的运 动控制系统,如机器人、 数控机床等领域。

专用运动控制器

硬件组成

专用运动控制器是一种针对特 定应用而设计的控制器,通常 采用ASIC或FPGA等芯片实现

。

软件功能

针对特定应用进行优化,实现高性 能的运动控制算法和逻辑控制算法 。

应用场景

常用于需要高性能、高可靠性的领 域,如航空航天、军事等领域。

03

驱动器与执行器

驱动器的种类与特点

01

直流电机驱动器

采用PWM(脉宽调制)或H桥电路,实现对直流电机的速度和方向控

制。具有调速范围广、控制精度高的优点,但体积较大,成本较高。

02

交流电机驱动器

采用矢量控制或直接转矩控制技术,实现对交流电机的速度和方向控制

。具有调速范围宽、控制精度高、体积小、成本适中的优点。

运动控制简介演示

汇报人: 2023-11-16

目录

• 运动控制概述 • 运动控制器 • 驱动器与执行器 • 传感器与反馈系统 • 运动控制应用案例 • 运动控制的未来发展趋势与挑战

01

运动控制概述

定义与重要性

定义

运动控制是一种对机械系统运动和性能进行控制的技术,主要涉及电力、电子 、计算机、控制理论等领域。

03

步进电机驱动器

通过控制脉冲数量和频率,实现对步进电机的速度和位置控制。具有步

进角小、控制精度高、低速性能好、体积小、成本较低的优点。

执行器的种类与特点

电动执行器

以电动机为动力源,通过传动机构带动阀芯动作,实现阀门的开启、关闭和调节。具有结构简单、操作方便、可靠性高的优点,但需要额外的控制器进行控制 。

机器人运动控制

29 固高运动控制器介绍讲解

29 固高运动控制器介绍讲解

29 固高运动控制器介绍讲解

固高运动控制器是一款先进的运动控制系统,用于控制各种运

动设备的运动和位置。

它具有高性能、高可靠性和高精度的特点,

广泛应用于工业自动化、、半导体制造等领域。

主要特点

高性能:固高运动控制器具有快速响应、高速运动和高精度定

位的能力,可以满足各种高要求的运动控制需求。

高可靠性:固高运动控制器采用先进的硬件和软件设计,具有

稳定的运行性能和可靠的故障保护机制,确保系统长时间稳定运行。

丰富的接口:固高运动控制器支持多种通信接口,包括以太网、RS-232、RS-485等,方便用户与其他设备进行数据交换和通信。

灵活的编程方式:固高运动控制器采用简单易用的编程方式,

支持多种编程语言和开发环境,如C/C++、等,方便用户进行自定

义功能的开发和扩展。

应用领域

工业自动化:固高运动控制器可用于控制各种工业自动化设备,如机械臂、输送带、夹具等,实现精确的运动控制和位置定位。

:固高运动控制器可用于控制各类工业,如焊接、装配等,实现复杂的运动轨迹规划和执行。

半导体制造:固高运动控制器可用于控制半导体制造设备,如晶圆切割机、封装机等,精确控制设备的运动和位置,保证生产过程的稳定性和准确性。

固高运动控制器是一款高性能、高可靠性的运动控制系统,广泛应用于工业自动化、和半导体制造等领域。

它具有丰富的接口和灵活的编程方式,可以满足各种复杂的运动控制需求,是现代工业控制系统的重要组成部分。

运动控制器

©COPYRIGHT 2010

三菱电机自动化(中国)有限公司

MR-MQ100特点(1) MR-MQ100特点(1) 特点

1.5轴运动控制器,无需安装OS 1.5轴运动控制器,无需安装OS 轴运动控制器 与其他所有运动控制CPU不同,MR-MQ100购买时, 与其他所有运动控制CPU不同,MR-MQ100购买时, CPU不同,MR 购买时 已安装操作系统, 已安装操作系统,无需再次安装 OS型号:SW9DNCOS型号:SW9DNC-SV22QW 型号:SW9DNC

©COPYRIGHT 2010

三菱电机自动化(中国)有限公司

Q170MCPU特点(2) Q170MCPU特点(2) 特点

可根据不同的场合灵活扩展 当需要增加或改变系统功能时, 当需要增加或改变系统功能时,无需对系统进行重新设计

当需要增加或改变系统功能时,无论是I/O模块 当需要增加或改变系统功能时,无论是I/O模块 I/O ,A/D转换模块 转换模块, ,A/D转换模块,温度控制模块还是其他的网络通讯 模块等,都可以通过外接扩展基板, 模块等,都可以通过外接扩展基板,方便快捷的添加 到系统中,可选择超过100 100个不同类型的模块进行 到系统中,可选择超过100个不同类型的模块进行 系统功能扩展

©COPYRIGHT 2010

三菱电机自动化(中国)有限公司

调试功能愈发充实

通过系统的各种测试以及程序标签,有效缩短调试所需时间. 通过系统的各种测试以及程序标签,有效缩短调试所需时间. 运动SFC调试模式 运动SFC调试模式 SFC 通过强大的调试功能有效 缩短调试所需的时间

测试模式 通过鼠标操作,轻松执行点动, 通过鼠标操作,轻松执行点动, 原点回归等各种测试

三菱电机运动控制器 产品介绍

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

· 运动控制器的特点

采用64位RISC处理器,能够在不影响运动控制性能的 情况下,与计算机之间进行大量的数据通信 兼容MELSEC-Q系列PLC CPU,进行高速顺序程序的处理 通过高速串行通信方式,可以轻松构筑出伺服电机的同 步系统和绝对控制系统 具备了插补功能,速度控制,软件凸轮,轨迹控制等丰 富多样的运动功能 通过使用SFC流程图编程方法,可以将响应时间的不规 则控制在一定范围内

· 驱动系统

运动控制器只支持SSCNET高速串行总线连接型的放大 器和变频器 MR-H-□BN MR-J2S-□B MR-J2-□ B MR-J2-035B MR-J2M-P8B FR-V5□0-□ 还可以设定伺服系统的再生选件及其容量

· OS分类

SV13 适用于适用于Conveyor assembly传动装置.

· 运动控制器控制模块

伺服外部信号接口模块 Q172LX FLS 、RLS 、STOP 、CHANGE/DOG 同步编码器接口模块 Q172EX 串行ABS同步编码器MR-HENC 手动脉冲发生器接口模块 Q173PX 手动脉冲发生器MR-HDP01 3个/模块 2个/模块 8个/模块

Q172LX

Q172EX Q172PX

HD-HDP01

MR-HENC

· PLC 控制模块

通过系统设置可以设定下列模块由运动控制器控制

输入/输出模块 用于运动控制器控制的输入输出 中断模块QI60 用于响应外部中断执行事件任务 模拟量A/D输入模块 利用FROM指令读出数值 模拟量D/

Motion SFC Program PLC Program

运动控制步K 伺服程序

伺服放大器

伺服电机

· SV22虚模式

Motion SFC Program PLC Program

运动控制步K 伺服程序

Mechanical system Program

驱动模块(虚拟电机) 输出模块)

数字示波器

便于用户监控各种数据的曲线图 特点 可设定要监控的数据 可调节曲线显示范围 可将采集的数据进 行保存

将实际的硬件系统用软件的方式实现,实现高精度的 同步控制和无轴控制,同时提高系统的灵活性.

虚拟电机

输出轴

创建凸轮控制

控制模式 往复控制模式和进给控制模式 控制精度 256,512,1024,2048 凸轮曲线种类 Free curve自由设定曲线 Cam curve凸轮曲线 同时可以设定行程的单位

定位开始 S ON

SET M2042

SON 完毕 等待启动

[K100:Real]

ABS-1 Ax1, D100 Speed, 1000

[G300]

#100L > 1000L

等待下一步

END

SFC流程图编程环境

按照系统运行流程添加相应的控制步,操作步和等待步等 即可完成运动控制功能.

监控工具

用于监控运动控制器内部各种软元件,伺服电机等的 工作状态

· 运动控制器编程

采用SFC(Sequential Function Chart)流程图的方式直接描述流程, 易于编写和阅读 集成了大量的编程工具,监视工具 和调试工具 高速响应外部输入,缩减伺服程序 启动时间,利用步进执行方式高速 执行控制

SV_START [F100] [G100]

M2009•– PX10

· Motion Controller 运动控制器

与PLC CPU 配合完成运动控制功能 PLC CPU 完成顺序程序的处理 Motion CPU 完成运动控制功能

Q17□CPU□-□

NONE:没有示教单元 T:带示教单元 NONE:带散热风扇 N:没有散热风扇 2:控制轴数8轴 3:控制轴数32轴

利用专用语言做直线插补(1-4轴),圆弧插补(2轴),螺旋 插补,等速度控制和速度控制等.

SV22 适用于Automatic machinery自动机器.

利用机械系统语言做同步控制和凸轮控制等

SV43 适用于Machine tool peripheral机器加工.

利用EIA语言(G-code)做直线插补(1-4轴),圆弧插补 (2轴),螺旋插补,等速度控制

伺服放大器

伺服电机

· 软件操作说明 MT Developer

通讯设置

USB:12M RS232C:115.2K SSCNET:5.6M (需A30CD-PCF卡)

系统设置

利用组态化界面对硬件 进行设置和参数设置

特点

直观性强,便于操作

参数设置

固定参数 HPR原点回归数据 JOG运行数据 伺服参数

虚拟主轴设置

三菱电机FA工控产品

运动控制器讲座

· Q172/Q173CPU运动控制CPU基本结构

Q系列PLC 顺序控制处理器 (PLC) PLC存储器 PLC存储器

运动控制CPU单元 运动控制处理器 Motion Controller

共享内存

Q-bus

共享内存

SSCNET

DI/O等

A/D,D/A等

运动控制 I/F (DOG, etc.) SSCNET 驱动器和伺服马达