现代模具设计作业

模具设计作业标准

信发模具标准2006.1。

1第2版模具设计作业标准一. 电子档存档规定1.工序图 在工序图中,放入最新的产品图及工序图,写明日期;并保留旧的工序图产品图,但需要用方 框包围以示区别;其存档名为产品编号,不需要版本更新,每次存档覆盖之前图档;在资料库的位 置在模具图中。

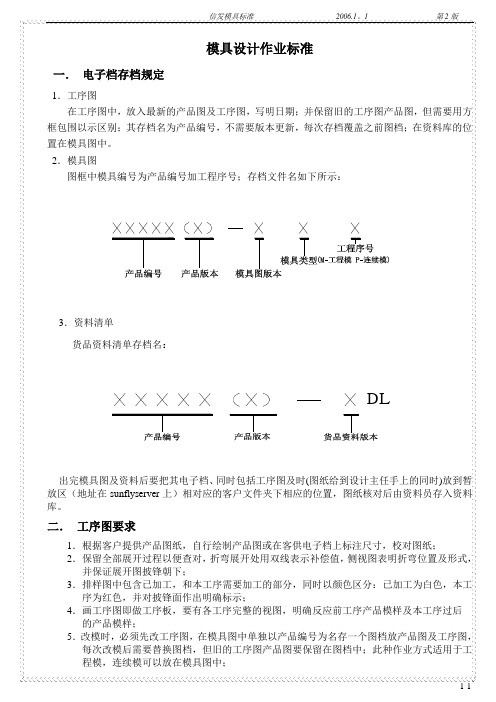

2.模具图 图框中模具编号为产品编号加工程序号;存档文件名如下所示:3.资料清单 货品资料清单存档名:DL出完模具图及资料后要把其电子档、 同时包括工序图及时(图纸给到设计主任手上的同时)放到暂 放区(地址在 sunflyserver 上)相对应的客户文件夹下相应的位置,图纸核对后由资料员存入资料 库。

二. 工序图要求1.根据客户提供产品图纸,自行绘制产品图或在客供电子档上标注尺寸,校对图纸; 2.保留全部展开过程以便查对, 折弯展开处用双线表示补偿值, 侧视图表明折弯位置及形式, 并保证展开图披锋朝下; 3.排样图中包含已加工,和本工序需要加工的部分,同时以颜色区分:已加工为白色,本工 序为红色,并对披锋面作出明确标示; 4.画工序图即做工序板,要有各工序完整的视图,明确反应前工序产品模样及本工序过后 的产品模样; 5.改模时,必须先改工序图,在模具图中单独以产品编号为名存一个图档放产品图及工序图, 每次改模后需要替换图档,但旧的工序图产品图要保留在图档中;此种作业方式适用于工 程模,连续模可以放在模具图中;1-1信发模具标准2006.1。

1第2版工序图的绘制要遵循一个原则:其他设计人员要可以在不看产品图,不看前面工序图的 情况下就可以完成此工序模具图的绘制,并为工艺文件制作,改模及校对图纸提供方便。

三. 模具图面要求根据现在使用的软件,规定各模板图层代号如下: 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 模板 上托板 上垫脚 上击出板 上模座 上背板 上垫板 止档板(脱背) 上模板 上脱料板 下脱料板 下止档板 下模板 下夹板 下垫板 下背板 下模座 下垫脚 下击出板 下托板(码模板) 模板 主层 U1 U2 EJ UP UB2 UB PPS DIE2 PS PS2 PPS2 DIE PH2 LB LB2 LP B2 EJ2 B1 模板 尺寸层 U1_OM U2_OM EJ_OM UP_OM UB2_OM UB_OM PPS_OM DIE2_OM PS_OM PS2_OM PPS2_OM DIE_OM PH2_OM LB_OM LB2_OM LP_OM B2_OM EJ2_OM B1_OM UP_W UB2_W UB_W PPS_W DIE2_W PS_W PS2_W PPS2_W DIE_W PH2_W LB_W LB2_W LP_W 模板 线割层 模板 铣床层 U1_O U2_O EJ_O UP_O UB2_O UB_O PPS_O DIE2_O PS_O PS2_O PPS2_O DIE_O PH2_O LB_O LB2_O LP_O B2_O EJ2_O B1_O UP_P UB2_P UB_P PPS_P DIE2_P PS_P PS2_P PPS2_P DIE_P PH2_P LB_P LB2_P LP_P 模板 入子层为方便图层管理以及图层共享,操作的方便,规定: 1.线割图元一定要放到相应的线割图层;铣床、钻床、CNC 图元要放到对应铣床层;入 子要放到对应的入子层; 2.加工说明全部以注解的方式说明,尺寸标注及文字标注全部要放到对应的尺寸层; 3.尽量一块模板一个图框,入子与模板分开单独一张图纸; 4.一套模具一个图档。

模具设计作业标准及规范

模具设计作业标准及规范二、2D模架设计1、产品的排位:影响排位的因素a产品的外形的结构b产品的进胶方式以及位置c不同产品的分型面形状d产品的大小e产品的材料属性A、有无客户的排位要求判定所给定的排位与模具结构方面有无冲突B、排位时要注意的事项:✧产品的排位基准(一般以产品的最大外形进行XY向分中,以前后模分型面的某点为Z向基准),✧产品的缩水中心(一般以排位基准进行缩水,而不以模具中心或其它坐标进行缩水处理)✧产品的缩水率及缩水方式(缩水率由产品的材料以及成形压力决定——此数据由客户提供,缩水方式要与3D缩水方式一致,如:3D的比例缩水——2D的“SCALE”,3D的XYZ向的不同缩水——2D的“块的三方向的不同比例”处理)✧镜像处理问题(前后模正视图必须要注意镜像处理的问题:使用的是产品的投影视图需镜像,使用的是模仁的投影视图就不需镜像处理,前后模侧视图则无需镜像处理)✧顶针,运水,镶件,螺丝以及抽芯机构的大概位置、位移,排位的梳密要有设计余地✧流道的距离问题(在其它因素的治约下要尽可能使流道越短越好)✧不同产品的排位要求分型面整齐,减少起伏多变的台阶2、模仁大小的定义:影响因素:a产品的排位b产品在分型方向的投影面积c型腔的结构d钢料物理属性——钢度和硬度e成型注射时的最大压力A、有无客户对模仁的要求B、确定模仁大小时应注意的事项✧确保型腔壁有足够的厚度,不致于在加工时变形、成型时钢料变形影响成型尺寸精度、飞边,成型压力过大致使模仁断裂等。

(一般的常规参考数据:投影面积在50* 50——型腔壁厚约为25mm100*100——型腔壁厚约为30mm150*150——型腔壁厚约为33mm200*200——型腔壁厚约为40mm250*250——型腔壁厚约为43mm300*300——型腔壁厚约为50mm350*350——型腔壁厚约为55mm具体参数待查)✧确保在后期设计中排位有足够的位置,不致于多方面发生干涉而无法处理(如:水路与模仁固定螺丝相干涉;钢料厚度方向在精框中没了管位限制,则可适当加厚钢料等)。

模具设计与制造专业大作业

模具设计与制造专业大作业JM1005颜辉工件简图a生产批量:大批量材料:20F料厚:0.8mm一.冲裁件的工艺分析1.冲裁件材料的分析工件选用20F材料,该材料属于优质碳素结构钢,抗拉强度σb=333~471MPa,屈服强度σs=225MPa,伸长率δ10=26%,塑性好,屈服强度适中,有较好的力学性能,适宜冲裁.2.冲裁件结构工艺性的分析a.该工件形状规则,结构简单,上下对称,排样废料少,有利于材料的合理利用b.该工件内形及外形的转角处应尽量避免尖角,因无特殊要求,可采用圆弧代替,以便于模具加工,减少冲裁时工件尖角处的影响.c.冲裁件上的悬臂和凹槽应尽量避免过长的悬臂和窄槽,该工件上凸出的悬臂和凹槽满足设计要求,通过计算知道,最小宽度b≥1.5t,最大长度h≤5bd.为保证模具强度和避免工件变形,孔边距和孔间距不能过小,否则会产生孔间材料的扭曲或使孔边材料变形.通过计算知该工件孔间距为8.75,满足设计要求,c≥1.5t;孔边距为0.75,不满足设计要求〔c’≥t〕,因此可适当更改图纸尺寸,使其符合孔边距的设计要求.3.冲裁件的尺寸精度和表面粗糙度分析如工件简图所示,该工件对尺寸精度无特别要求,所以统一选择IT14级作为冲裁标准;另外根据工件材料厚度为0.8mm,查表2.6.7〔课本〕知冲裁件断面的表面粗糙度为Ra=3.2μm,查表2.6.8〔课本〕知生产时允许的毛刺高度≤0.10mm,因此该工件属于普通冲裁,精度要求,表面粗糙度,毛刺高度要求不高.4.冲裁件的尺寸标注该工件尺寸基准都选择在冲裁过程中始终不参加变形的面或线上,与定位基准重合,故该工件尺寸标注没有问题,符合尺设计要求.所以,考虑冲裁件的尺寸基准时应尽可能考虑制造模具及模具的使用定位基准重合,以避免产生基准不重合造成的误差.二.确定工艺方案该工件属于大批量生产,工艺性较好,符合冲压工艺要求.但不宜采用复合模,因为最窄处〔孔边距〕的距离为0.75mm,而复合模的凸凹模最小壁厚需要2.3mm〔见设计指导书表2-27〕,所以不能采用复合模.如果采用单工序模应先落料以后再冲孔,则生产效率太低满足不了工件大批量生产的要求,而且工件尺寸较小,安全性不高,生产需要采取措施,费时费力,因此不予选择.由于该工件生产批量为大批量生产,因此在提高工件生产效率和保证生产安全性和工件尺寸精度的情况下,确定工件的工艺方案为冲孔—落料级进模.三.确定模具的主要结构形式该工件生产批量为大批量,为保证和提高生产效率,故采用横向自动送料方式,落件和废料采用凸模直接从凹模洞口推下的下出件方式;考虑工件尺寸较小,厚度仅为0.8mm,所以采用弹压卸料装置,以保证冲裁件的平整和正常卸料;为保证孔与外形的相对位置尺寸要求和孔的精度要求,故采用始用挡料销定位,导正销导正.四.排样设计1.材料的经济利用据材料厚度0.8mm,查表2.5.2〔课本〕知工件间长度a1=1.5mm,沿边长度a=1.8mm,再根据工件简图求出步距〔相邻两个制件对应点的距离〕A=4.5mm,条料宽度B=3mm.工件面积S=58平方毫米,则一个步距的材料利用率り=〔S/AB〕100%=〔58/13.5〕×100%=43%2.排样该工件材料厚度不高,尺寸较小,近似长方条形,通过计算,因此采用横排比较合理,符合要求.排样如下图所示五.确定冲压力和压力中心1.冲压力的计算因为材料厚度t=0.8mm,σb=333~471MPa,抗拉强度在范围内故取中间为σb=400MPa,k=1.3,则根据式〔2-4〕,F p=KL tて=1.3×52.42×0.8×400N≈21807N查表2-20, K=0.05故F卸=K 卸F p=0.05×21453N=1073N查表2-20,得K=0.05故F推=21453×0.05×〔8/0.8〕N=10727N所以 F总= F p+ F卸+ F推=〔21807+1073+10727〕N=33607N2.压力中心的计算图一图二采用压力中心简化方法,引入负线段L1和L2,组成一个长方形,更方便计算它的压力中心,这样该工件就被分为三部分,再分别求它们的周长和压力中心.左边部分周长La=19.71,压力中心Ya=5.78;中间部分周长Lb=12,压力中心Yb=2;右边部分周长Lc=18.11,Yc=11.05对于负线段:L1=-4,Y1=1 L2=-4,Y2=1则ΣLi=19.71+12+18.11=49.82ΣLiYi=19.71×5.78+12×2+18.11×11.05=338.0391ΣY=LiYi/Li=338.0391/49.82=6.785六.计算各主要零件的尺寸1.凹模厚度按式2-19(设计指导书),其中b=23.5mm,K按表2-24查得,K=0.35 故H=Kb=0.35×23.5mm=8.225mm 但该件上需要进行冲孔和落料,且均需在同一凹模上进行,所以凹模的厚度应适应增加,同时凹模厚度应该符合其设计标准,故凹模厚度H=25mm按式2-20,凹模壁厚C=〔1.5~2〕H≈50mm,根据工件尺寸和材料合理搭配即可估算出凹模的外形尺寸:长度×宽度为125mm×100mm2.凸模固定板的厚度H1=0.7H=0.7×25mm=17.5mm ,取整数为20mm,故凸模固定板厚度在凹模厚度的0.6倍到0.8倍之间,符合设计要求.3.垫板的采用与厚度:是否采用垫板,以承压面较小的凸模进行计算,冲小孔的凸模承压面的尺寸如图所示,按式2-10(设计指导书),其承压应力δ= F/A=(8.355×1.3×0.8×400)/(1.5×3)MPa≈772MPa查表2-39得铸铁模板的[δp]为90MPa~140MPa,故δ>[δp],因此须采用垫板,垫板厚度取8mm.4.卸料橡皮的自由高度:根据工件材料的厚度为0.8mm,冲裁时凸模进入凹模深度取1mm,考虑模具维修时刃磨留量为2mm,再考虑到开启时卸料板高出凸模1mm,则总的工作行程h工件=4.8mm,根据式(8-5),橡皮的自由高度h自由=h工件/(0.25~0.3)=16~19.2mm.取h自由=19mm模具在组装时橡皮的预压量为h预=10%~15%×h自由=1.90~2.85mm取h预=2mm由此可以计算出模具中安装橡皮的空间高度尺寸为17mm5.计算凸、凹模工作部分尺寸:由表2.2.4(课本)查得2Cmin=0.1mm,2Cmax=0.13mm.(1)冲孔凸模I 工件孔尺寸:宽1.5mm,长2.25mm,长3mm(见工作简图a) 由表2-12(设计指导书)查得:尺寸为1.5mm时,δp=0.02mm尺寸为2.25mm时, δp=0.02mm尺寸为3mm时, δp=0.02mm查表2-13(设计指导书),X=0.5根据表2-14(设计指导书),Bp=(B+XΔ)0- δp,根据表2-16(设计指导书),尺寸1.5,2.25,3的公差分别为Δ1=0.25mm, Δ2=0.25mm, Δ3=0.3mm,则Bp1=(1.5+0.5×0.25) 0- 0.02=1.625 0- 0.02mmBp2=(2.25+0.5×0.25) 0- 0.02=2.375 0- 0.02mmBp3=(3+0.5×0.3) 0- 0.02=3.15 0- 0.02mm(2)冲孔凸模II 工件孔尺寸:宽1.5mm,长1.5mm,长3mm (见工作简图a)由表2-12(设计指导书)查得:尺寸为1.5mm时,δp=0.02mm尺寸为3mm时, δp=0.02mm查表2-13(设计指导书),X=0.5根据表2-16(设计指导书),尺寸1.5,3的公差分别为Δ1=0.25mm,Δ2=0.3mm根据表2-14公式得:Bp1=Bp2=(1.5+0.5×0.25) 0- 0.02=1.625 0- 0.02mmBp3=(3+0.5×0.3) 0- 0.02=3.15 0- 0.02mm(3)落料凹模选择凹模为设计基准件,图b中虚线为凹模轮廓磨损后的变化,按配制加工方法,只需计算落料凹模刃口尺寸及制造公差,凸模刃口尺寸由凹模的实际尺寸按间隙要求配制.<1>根据b图,凹模磨损后变大的尺寸有A d1(R1.5) A d2(R0.75) A d3(R0.75) A d4(R0.75)刃口尺寸计算公式:Aj=(Amax 一 XΔ)+0.25Δ由表2-16(设计指导书)查得,尺寸1.5,0.75的公差均为Δ=0.25mm.由表2.3.1(课本)查得:对于以上要计算的尺寸,其磨损系数均为0.5A d1=(1.75一0.5×0.25)+0.25×0.25mm=1.625+0.0625A d2=(1一0.5×0.25) +0.25×0.25mm=0.875+0.0625A d3=(1一0.5×0.25) +0.25×0.25mm=0.875+0.0625A d4=(1一0.5×0.25) +0.25×0.25mm=0.875+0.0625<2>根据b图,凹模磨损后变小的尺寸有B d1(4) B d2(4).刃口尺寸计算公式:B j=(B min一 XΔ)0 -0.25Δ由表2-16(设计指导书)查得,尺寸4的公差均为Δ=0.3mm由表2.3.1(课本)查得:对于以上要计算的尺寸,其磨损系数均为0.5B d1=(3.7+0.5×0.3) 0-0.25×0.3mm=3.85 0-0.075B d2=(3.7+0.5×0.3) 0-0.25×0.3mm=3.85 0-0.075<3>根据b图,凹模磨损后不变的尺寸有C d1(6) C d2(6) C d3(0.5) C d4(0.5) C d5(0.5)C d6(0.5)刃口尺寸计算公式:C j=(C min一 0.5Δ)±0.125Δ由表2-16(设计指导书)查得,尺寸6,0.5的公差分别为Δ1=0.36mmΔ2=0.25mmC d1=(5.64一0.5×0.36)mm±0.125×0.36mm=5.46mm±0.045mmC d2=(5.64一0.5×0.36)mm±0.125×0.36mm=5.46mm±0.045mmC d3=(0.25一0.5×0.25)mm±0.125×0.25mm=0.125mm±0.031mmC d4=(0.25一0.5×0.25)mm±0.125×0.25mm=0.125mm±0.031mmC d5=(0.25一0.5×0.25)mm±0.125×0.25mm=0.125mm±0.031mmC d6=(0.25一0.5×0.25)mm±0.125×0.25mm=0.125mm±0.03mm图b<4>凸模刃口尺寸确定,查表2.2.4(课本),冲裁合理间隙2Cmin=0.1mm,2Cmax=0.13mm,故:凸模刃口尺寸按凹模相应部位的尺寸配制,保证双面最小间隙为2Cmin=0.1mm.7.模具总体设计有了上述各步计算所得的数据及确定的工艺方案,便可以对模具进行总体设计并画出草图,如下图所示.从结构图初算出闭合高度:H模=(35+8+50+23.5+40-1)mm=155.5mm根据凹模的外形尺寸,确定下模板的外形尺寸为160mm×125mm8.模具主要零部件的设计本模具是采用自动送料的级进模,落料凸模面积较大可直接用螺钉与圆柱销固定,冲孔凸模则须用固定板固定,凹模可直接用螺钉与圆柱销固定.横向的定位采用始用挡料销定位,导料销导正.卸料装置采用弹性的,导向装置采用导柱导套.9.选定设备该模具的总冲压力:F总=33607N闭合高度: H模=155.5mm外廓尺寸: 160mm×125mm根据压力机的公称压力必须大于或等于冲裁时该模具的总冲压力,查表8-10(设计指导书)知,须采用100KN压力机,该压力机的主要技术规格为:最大冲压力:100KN滑块行程:45mm滑块行程次数:145/min最大封闭高度:180mm封闭高度调节量:35mm滑块中心线至床身距离:130mm立柱距离:180mm工作台尺寸:240mm×370mm因此根据冲压力,闭合高度,外廓尺寸等数据,选定该设备是合适的.10.绘制模具总图总图如1-1所示,图中零件说明见表1-1.表1-1 零件明细表技术要求:1.冲孔凹模工作部分按凸模分别加工,保证两侧共有0.5~0.65mm的均匀间隙.2.落料凸模与凹模配作,与凹模之间保证有0.1~0.13mm均匀间隙.图1-1冲孔落料级进模(11)绘制模具非标准零件图这里仅以绘制凸模,凹模零件图为例.冲孔凸模如图1-2所示,落料凸模如图1-3所示,凹模如图1-4所示.技术要求:热处理56~60HRC.材料为T8A图1-3 冲孔凸模工作部分热处理硬度,为56~60HRC.材料为T8A1.工作部分按凸模研配,沿工作面保证两侧有0.5到0.65mm的均匀间隙2.工作部分热处理硬度,为56~60HRC.材料为T8A。

模具设计作业1

姓名:钟绍文罗顺添杨均雄具体要求:®根据给出的五金设计一副冲压模具,完成一张装配图;®按照冲压模设计流程写出一份设计说明书。

零件名称:过桥板材料:Q215 厚度:2.5mm 要求:大批生产工件排样与搭边根据零件的特点采用直排法:如下图查表a1=1.8 a2=2.21送料步距A=D+a1=12+1.8=13.8mm2条料和调料板间距❶有侧压装置时:调料宽度(所有的公差都是查表得出)B0∆-=(D max+2a)0∆-=(60+2*2.2)0.8-==64.400.8-导料板间距为L1=12+2.2*2=14.20mm❷无侧压装置时:条料宽度B0∆-=( D max+2a+C)0∆-=(60+2*2.2+0.5)0.8-=64.90mm(C查表得出)导料板间距L2=B+C=12+0.5=12.5mm按条料长度2米,计算可知可加工零件个数N=L/L1=2000/14.2=140.84实际可制造140个零件。

用CAD软件查出此图形的区域面积为715.74 毫米^2周长为168.11mm。

利用率计算ŋ=nS/LB=(140* 715.74)/(2000*140)= 100203.6/280000=35.787%冲裁力计算冲裁力F=Ltδ=168.11mm*2.5mm*410Mpa = 17.3031275KN(查表可知Q215的抗拉强度σb\Mpa=335~410)卸料力F卸=K卸F=0.06*17.3KN=1.038KN(K卸,K推,K顶查表得出)推件力F推=nK推F=n0.05*17.3=0.865nKN(N取1)n=h/t顶件力F顶=K顶F=1.038KN冲压工艺力: 采用弹压卸料装置和下出料方式的模具时:F总=F+F卸+F推=17.3+0.865+1.038= 18.933采用弹压卸料装置和上出料方式的模具时:F总= F+F卸+F顶= 17.3+0.865+1.038= 18.933采用刚性卸料装置和下出料方式的模具时:F总= F+ F推=17.03+0.865=17.895冲裁压力中心的计算如图以圆心原点,建立坐标系。

最新模具设计作业参考答案1

1②间隙过大或过小,材料所受拉伸作用增大或减小,冲裁完成后因材料的弹性回复使落料件尺寸增大或减小,冲孔尺寸增大或减小,间隙影响着尺寸精度,从而也影响到冲裁件质量;③间隙很小时,冲裁力必然较大,随着冲裁间隙的增大,冲裁力将降低,间隙对卸料力、推件力及顶件力的影响比较显著;④间隙过小,冲裁力及摩擦力都增大,使刃口所受应力增大,造成刃口变形与端面磨损加剧,甚至甭刃;间隙过大,将会因弯矩及拉应力的增大导致刃口损坏。

2-4冲裁时,凸、凹模间隙应取在什么方向上?答:落料时以凹模为基准,间隙取在凸模上;冲孔模以凸模为基准,间隙取在凹模上。

2-7什么是搭边?搭边对冲压有何影响?答:搭边就是排样时工件之间以及工件与条料侧边之间留下的余料。

搭边可以补偿定位误差,保证冲出合格零件。

2-19已知冲裁件厚度为6mm,材料为45钢,请计算所用冲裁模的刃口尺寸及其制造公差,并画出落料模的结构草图。

解:落料时应以凹模为基准件来配作凸模,①当凹模磨损后变大的尺寸有R60,,查表2-3可知零件精度为IT14,则对有:则所以=对有:则所以=R60是圆弧曲线,要求与相切②当凹模磨损后变小的尺寸有。

所以则所以 =③当凹模磨损后没变化的尺寸有因为所以尺寸为0925.060则凹模刃口尺寸为凸模尺寸按凹模实际尺寸配制,保证最小间隙Z min第三章弯曲模作业参考答案1.什么是最小弯曲半径?影响最小弯曲半径的因素有哪些?答:1)最小弯曲半径:在保证毛坯外层纤维不发生破坏的条件下,所能弯曲零件内表面的最小圆角半径,称为最小弯曲半径。

2)影响最小弯曲半径的主要因素有:①材料的机械性能。

塑性越好的的材料外层纤维允许的变形程度的变形程度大,则允许的最小弯曲半径越小;塑性差,则最小弯曲半径变大。

板材状态也对弯曲半径有很大影响,硬材料或冷作硬化的材料允许的最小弯曲半径大。

②弯曲线方向。

当弯曲线方向与纤维方向垂直时,则最小弯曲半径小;当两者平行时,最小弯曲半径大。

模具设计与制造专业大作业

模具设计与制造专业大作业JM1005颜辉工件简图a生产批量:大批量材料:20F料厚:0.8mm一.冲裁件的工艺分析1.冲裁件材料的分析工件选用20F材料,该材料属于优质碳素结构钢,抗拉强度σb=333~471MPa,屈服强度σs=225MPa,伸长率δ10=26%,塑性好,屈服强度适中,有较好的力学性能,适宜冲裁.2.冲裁件结构工艺性的分析a.该工件形状规则,结构简单,上下对称,排样废料少,有利于材料的合理利用b.该工件内形及外形的转角处应尽量避免尖角,因无特殊要求,可采用圆弧代替,以便于模具加工,减少冲裁时工件尖角处的影响.c.冲裁件上的悬臂和凹槽应尽量避免过长的悬臂和窄槽,该工件上凸出的悬臂和凹槽满足设计要求,通过计算知道,最小宽度b≥1.5t,最大长度h≤5bd.为保证模具强度和避免工件变形,孔边距和孔间距不能过小,否则会产生孔间材料的扭曲或使孔边材料变形.通过计算知该工件孔间距为8.75,满足设计要求,c≥1.5t;孔边距为0.75,不满足设计要求〔c’≥t〕,因此可适当更改图纸尺寸,使其符合孔边距的设计要求.3.冲裁件的尺寸精度和表面粗糙度分析如工件简图所示,该工件对尺寸精度无特别要求,所以统一选择IT14级作为冲裁标准;另外根据工件材料厚度为0.8mm,查表,查表,因此该工件属于普通冲裁,精度要求,表面粗糙度,毛刺高度要求不高.4.冲裁件的尺寸标注该工件尺寸基准都选择在冲裁过程中始终不参加变形的面或线上,与定位基准重合,故该工件尺寸标注没有问题,符合尺设计要求.所以,考虑冲裁件的尺寸基准时应尽可能考虑制造模具及模具的使用定位基准重合,以避免产生基准不重合造成的误差.二.确定工艺方案该工件属于大批量生产,工艺性较好,符合冲压工艺要求.但不宜采用复合模,因为最窄处〔孔边距〕的距离为0.75mm,而复合模的凸凹模最小壁厚需要2.3mm〔见设计指导书表2-27〕,所以不能采用复合模.如果采用单工序模应先落料以后再冲孔,则生产效率太低满足不了工件大批量生产的要求,而且工件尺寸较小,安全性不高,生产需要采取措施,费时费力,因此不予选择.由于该工件生产批量为大批量生产,因此在提高工件生产效率和保证生产安全性和工件尺寸精度的情况下,确定工件的工艺方案为冲孔—落料级进模.三.确定模具的主要结构形式该工件生产批量为大批量,为保证和提高生产效率,故采用横向自动送料方式,落件和废料采用凸模直接从凹模洞口推下的下出件方式;考虑工件尺寸较小,厚度仅为0.8mm,所以采用弹压卸料装置,以保证冲裁件的平整和正常卸料;为保证孔与外形的相对位置尺寸要求和孔的精度要求,故采用始用挡料销定位,导正销导正.四.排样设计1.材料的经济利用据材料厚度0.8mm,查表,沿边长度a=1.8mm,再根据工件简图求出步距〔相邻两个制件对应点的距离〕A=4.5mm,条料宽度B=3mm.工件面积S=58平方毫米,则一个步距的材料利用率り=〔S/AB〕100%=〔58/13.5〕×100%=43%2.排样该工件材料厚度不高,尺寸较小,近似长方条形,通过计算,因此采用横排比较合理,符合要求.排样如下图所示五.确定冲压力和压力中心1.冲压力的计算因为材料厚度t=0.8mm,σb=333~471MPa,抗拉强度在范围内故取中间为σb=400MPa,k=1.3,则根据式〔2-4〕,F p=KL tて=1.3×52.42×0.8×400N≈21807N查表2-20, K=0.05故F卸=K 卸F p=0.05×21453N=1073N查表2-20,得K=0.05故F推=21453×0.05×〔8/0.8〕N=10727N所以 F总= F p+ F卸+ F推=〔21807+1073+10727〕N=33607N2.压力中心的计算图一图二采用压力中心简化方法,引入负线段L1和L2,组成一个长方形,更方便计算它的压力中心,这样该工件就被分为三部分,再分别求它们的周长和压力中心.左边部分周长La=19.71,压力中心Ya=5.78;中间部分周长Lb=12,压力中心Yb=2;右边部分周长Lc=18.11,Yc=11.05对于负线段:L1=-4,Y1=1 L2=-4,Y2=1则ΣLi=19.71+12+18.11=49.82ΣLiYi=19.71×5.78+12×2+18.11×11.05=338.0391ΣY=LiYi/Li=338.0391/49.82=6.785六.计算各主要零件的尺寸1.凹模厚度按式2-19(设计指导书),其中b=23.5mm,K按表2-24查得,K=0.35 故H=Kb=0.35×23.5mm=8.225mm 但该件上需要进行冲孔和落料,且均需在同一凹模上进行,所以凹模的厚度应适应增加,同时凹模厚度应该符合其设计标准,故凹模厚度H=25mm按式2-20,凹模壁厚C=〔1.5~2〕H≈50mm,根据工件尺寸和材料合理搭配即可估算出凹模的外形尺寸:长度×宽度为125mm×100mm2.凸模固定板的厚度H1=0.7H=0.7×25mm=17.5mm ,取整数为20mm,故凸模固定板厚度在凹模厚度的0.6倍到0.8倍之间,符合设计要求.3.垫板的采用与厚度:是否采用垫板,以承压面较小的凸模进行计算,冲小孔的凸模承压面的尺寸如图所示,按式2-10(设计指导书),其承压应力δ= F/A=(8.355×1.3×0.8×400)/(1.5×3)MPa≈772MPa查表2-39得铸铁模板的[δp]为90MPa~140MPa,故δ>[δp],因此须采用垫板,垫板厚度取8mm.4.卸料橡皮的自由高度:根据工件材料的厚度为0.8mm,冲裁时凸模进入凹模深度取1mm,考虑模具维修时刃磨留量为2mm,再考虑到开启时卸料板高出凸模1mm,则总的工作行程h工件=4.8mm,根据式(8-5),橡皮的自由高度h自由=h工件/(0.25~0.3)=16~19.2mm.取h自由=19mm模具在组装时橡皮的预压量为h预=10%~15%×h自由=1.90~2.85mm取h预=2mm由此可以计算出模具中安装橡皮的空间高度尺寸为17mm5.计算凸、凹模工作部分尺寸:由表,2Cmax=0.13mm.(1)冲孔凸模I 工件孔尺寸:宽1.5mm,长2.25mm,长3mm(见工作简图a) 由表2-12(设计指导书)查得:尺寸为1.5mm时,δp=0.02mm尺寸为2.25mm时, δp=0.02mm尺寸为3mm时, δp=0.02mm查表2-13(设计指导书),X=0.5根据表2-14(设计指导书),Bp=(B+XΔ)0- δp,根据表2-16(设计指导书),尺寸1.5,2.25,3的公差分别为Δ1=0.25mm, Δ2=0.25mm, Δ3=0.3mm,则Bp1=(1.5+0.5×0.25) 0- 0.02=1.625 0- 0.02mmBp2=(2.25+0.5×0.25) 0- 0.02=2.375 0- 0.02mmBp3=(3+0.5×0.3) 0- 0.02=3.15 0- 0.02mm(2)冲孔凸模II 工件孔尺寸:宽1.5mm,长1.5mm,长3mm (见工作简图a)由表2-12(设计指导书)查得:尺寸为1.5mm时,δp=0.02mm尺寸为3mm时, δp=0.02mm查表2-13(设计指导书),X=0.5根据表2-16(设计指导书),尺寸1.5,3的公差分别为Δ1=0.25mm,Δ2=0.3mm根据表2-14公式得:Bp1=Bp2=(1.5+0.5×0.25) 0- 0.02=1.625 0- 0.02mmBp3=(3+0.5×0.3) 0- 0.02=3.15 0- 0.02mm(3)落料凹模选择凹模为设计基准件,图b中虚线为凹模轮廓磨损后的变化,按配制加工方法,只需计算落料凹模刃口尺寸及制造公差,凸模刃口尺寸由凹模的实际尺寸按间隙要求配制.<1>根据b图,凹模磨损后变大的尺寸有A d1(R1.5) A d2(R0.75) A d3(R0.75) A d4(R0.75)刃口尺寸计算公式:Aj=(Amax 一 XΔ)+0.25Δ由表2-16(设计指导书)查得,尺寸1.5,0.75的公差均为Δ=0.25mm.由表,其磨损系数均为0.5A d1=(1.75一0.5×0.25)+0.25×0.25mm=1.625+0.0625A d2=(1一0.5×0.25) +0.25×0.25mm=0.875+0.0625A d3=(1一0.5×0.25) +0.25×0.25mm=0.875+0.0625A d4=(1一0.5×0.25) +0.25×0.25mm=0.875+0.0625<2>根据b图,凹模磨损后变小的尺寸有B d1(4) B d2(4).刃口尺寸计算公式:B j=(B min一 XΔ)0 -0.25Δ由表2-16(设计指导书)查得,尺寸4的公差均为Δ=0.3mm由表,其磨损系数均为0.5B d1=(3.7+0.5×0.3) 0-0.25×0.3mm=3.85 0-0.075B d2=(3.7+0.5×0.3) 0-0.25×0.3mm=3.85 0-0.075<3>根据b图,凹模磨损后不变的尺寸有C d1(6) C d2(6) C d3(0.5) C d4(0.5) C d5(0.5)C d6(0.5)刃口尺寸计算公式:C j=(C min一 0.5Δ)±0.125Δ由表2-16(设计指导书)查得,尺寸6,0.5的公差分别为Δ1=0.36mmΔ2=0.25mmC d1=(5.64一0.5×0.36)mm±0.125×0.36mm=5.46mm±0.045mmC d2=(5.64一0.5×0.36)mm±0.125×0.36mm=5.46mm±0.045mmC d3=(0.25一0.5×0.25)mm±0.125×0.25mm=0.125mm±0.031mmC d4=(0.25一0.5×0.25)mm±0.125×0.25mm=0.125mm±0.031mmC d5=(0.25一0.5×0.25)mm±0.125×0.25mm=0.125mm±0.031mmC d6=(0.25一0.5×0.25)mm±0.125×0.25mm=0.125mm±0.03mm图b<4>凸模刃口尺寸确定,查表,冲裁合理间隙2Cmin=0.1mm,2Cmax=0.13mm,故:凸模刃口尺寸按凹模相应部位的尺寸配制,保证双面最小间隙为2Cmin=0.1mm.7.模具总体设计有了上述各步计算所得的数据及确定的工艺方案,便可以对模具进行总体设计并画出草图,如下图所示.从结构图初算出闭合高度:H模=(35+8+50+23.5+40-1)mm=155.5mm根据凹模的外形尺寸,确定下模板的外形尺寸为160mm×125mm8.模具主要零部件的设计本模具是采用自动送料的级进模,落料凸模面积较大可直接用螺钉与圆柱销固定,冲孔凸模则须用固定板固定,凹模可直接用螺钉与圆柱销固定.横向的定位采用始用挡料销定位,导料销导正.卸料装置采用弹性的,导向装置采用导柱导套.9.选定设备该模具的总冲压力:F总=33607N闭合高度: H模=155.5mm外廓尺寸: 160mm×125mm根据压力机的公称压力必须大于或等于冲裁时该模具的总冲压力,查表8-10(设计指导书)知,须采用100KN压力机,该压力机的主要技术规格为:最大冲压力:100KN滑块行程:45mm滑块行程次数:145/min最大封闭高度:180mm封闭高度调节量:35mm滑块中心线至床身距离:130mm立柱距离:180mm工作台尺寸:240mm×370mm因此根据冲压力,闭合高度,外廓尺寸等数据,选定该设备是合适的.10.绘制模具总图总图如1-1所示,图中零件说明见表1-1.表1-1 零件明细表技术要求:1.冲孔凹模工作部分按凸模分别加工,保证两侧共有0.5~0.65mm的均匀间隙.2.落料凸模与凹模配作,与凹模之间保证有0.1~0.13mm均匀间隙.图1-1冲孔落料级进模(11)绘制模具非标准零件图这里仅以绘制凸模,凹模零件图为例.冲孔凸模如图1-2所示,落料凸模如图1-3所示,凹模如图1-4所示.技术要求:热处理56~60HRC.材料为T8A图1-3 冲孔凸模工作部分热处理硬度,为56~60HRC.材料为T8A1.工作部分按凸模研配,沿工作面保证两侧有0.5到0.65mm的均匀间隙2.工作部分热处理硬度,为56~60HRC.材料为T8A。

模具设计题目及答案

一、选择(在正确答案字母上对打√)每小题1分1、选择落料时确定凸、凹模尺寸,先确定凹模刃口尺寸,其大小应接近于或等于制件落料部分的A、最大极限尺寸,B、√最小极限尺寸,C、平均尺寸,落料时确定凸、凹模尺寸,凸模刃口的相应基本尺寸应比凹模刃口基本尺寸小一个A、最大合理间隙;B、√最小合理间隙;C、平均合理间隙;2、冲孔时确定凸、凹模尺寸,先确定凸模刃口尺寸,其大小应接近于或等于制件所冲孔的A、最小极限尺寸;B、√最大极限尺寸;C、平均尺寸;冲孔时确定凸、凹模尺寸,凹模刃口的基本尺寸应比凸模刃口对应的基本尺寸大一个A、√最小合理间隙;B、最大合理间隙;C、平均合理间隙;3、凸、凹模的制造公差与制件精度和形状有关,一般比制件精度高 A、1~2级;B、√2~3级;C、3~4级;4、为了保证凸、凹模间初始间隙合理,凸、凹模要有较高的制造精度,并分别标注公差。

公差应满足如下条件:A、Tp+Td≤(Zmax-Zmin);Tp≥Td;B、Tp+Td≥(Zmax-Zmin);Tp≥Td ;C、√ Tp+Td≤(Zmax-Zmin);Tp≤Td ;式中Tp、Td —凸、凹模制造公差;5、从凸模上卸下废料或冲孔后制件所需的力称:A、√卸料力;B、推件力;C、顶件力;从凹模型孔内将制件或废料向下推出所需的力称:A、卸料力;B、√推件力;C、顶件力;逆着冲压方向将制件或废料由凹模内顶出所需的力称:A、卸料力;B、推件力;C、√顶件力;6、凸模与凹模间每侧空隙的数值,称为:A、√单边间隙,B、双面间隙,C、冲裁间隙凹模与凸模间两侧空隙之和,称为:A、单边间隙,B、√双面间隙,C、冲裁间隙7、有搭边排样的材料利用率A、√较低;B、较高;C、最高;少搭边排样的材料利用率A、较低;B、√较高;C、最高;无搭边排样的材料利用率A、较低;B、较高;C、√最高;8、模具冲压工作终结时,上模座的上平面至下模座的下平面间的高度称为:A、√模具的闭合高度;B、压力机的闭合高度;C、最大闭合高度;D、最小闭合高度;压力机的滑块在下极点位置时,连杆调至最短时的距离称:A、模具的闭合高度;B、压力机的闭合高度;C、√最大闭合高度;D、最小闭合高度;压力机的滑块在下极点位置时,连杆调至最长时的距离称:A、模具的闭合高度;B、压力机的闭合高度;C、最大闭合高度;D、√最小闭合高度;正常条件下模具与压力机闭合高度间的关系应满足如下条件:A、√ Hmax -5≥H +H1≥Hmin+10;B、Hmax –5≤H +H1≥Hmin+10;C、Hmax –5≤H +H1≤Hmin+10;9、板料在弯曲变形时,外层纤维受拉伸长,内层纤维受压缩短。

现代模具设计习题集

二、选择题1. ( A )热塑性塑料在常温下,呈坚硬固态属于 。

A 、玻璃态B 、 高弹态C 、 粘流态D 、聚集态2. ( D )卧式注射机SX-Z-63/50中的50表示锁模力为 _ __ _。

A 、5003cmB 、 503cm C 、 50KN D 、 500KN 3. ( A )凹模是成型塑件 的成型零件。

A 、内表面B 、 外表面C 、 上端面D 、 下端面4. ( D )下列不属于注射模导向机构的是 。

A 、导柱B 、 导套C 、导向孔D 、 推杆5. ( C )在注射成型中,金属嵌件预热的目的是 。

A 、可以加热物料B 、 增加嵌件的强度C 、降低嵌件周围塑料的收缩应力D 、 有利于排气6. ( C )下列哪种情况不属于表面质量问题 。

A 、熔解痕B 、塑件翘曲变形C 、塑件强度下降D 、塑件有气泡7. ( D )卧式注射机的注射系统与锁模系统的轴线 分布。

A 、都水平B 、注射系统的垂直,锁模系统的水平C 、都垂直D 、注射系统的水平,锁模系统的垂直8. ( B )在斜导向柱侧向分型抽芯机构中,斜导柱的倾斜角度范围应该是______。

A 、0°~30°B 、15°~25°C 、15°~30°D 、15°~45°9. ( C )将注射模具分为单分型面注射模、双分型面注射模等是按______分类的。

A 、按所使用的注射机的形式B 、按成型材料C 、按注射模的总体机构特征D 、按模具的型腔数目10. ( A )设计浇注系统时,应_____ _。

A 、尽可能减短流道长度B 、流道断面选择比表面积大的形状为佳C 、尽可能提高流道表面粗糙度D 、选择小尺寸浇口,以使浇口断痕不影响制品的外观1、加入后能够有效提高塑料弹性、可塑性、流动性,改善塑料低温脆化的助剂是( B )。

A 、填充剂B 、 增塑剂C 、稳定剂D 、润滑剂2、对注塑成型影响最为重要的应力是( A )。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

现代模具设计作业

学院:艺术与设计学院

学号:0964122120

姓名:张雅娟

2简述斜导柱侧向抽芯机构的工作原理

侧向分型与抽芯机构

1.1)侧向分型与抽芯机构:带动侧向成型零件做侧向移动(抽拔与复位)的整个机构。

抽拔力:带动侧向成型零件做侧向抽拔的侧向脱模力。

抽拔距:侧向成型零件从成型位置到不妨碍塑件脱模的推出位置所移动的距离。

1. 组成部分

①斜导柱②侧滑块③锁紧块④弹簧⑤螺栓⑥限位挡块导滑槽

2结构和工作原理:

1.1)斜导柱安装在定模、滑块安装在动模

动作特点:开模时侧抽芯,抽芯后再推件

结构要点: 避免侧滑块与推杆在合模复位中回程干涉

2)斜导柱安装在动模、滑块安装在定模

动作特点:第一次分型同时侧抽芯,且主型芯浮动,抽芯后再推件结构要点:主型芯和动模板可相对运动

3)斜导柱和滑块同时安装在定模

动作特点:第一次分型同时侧抽芯,第三次分型同时推件

结构要点:设置顺序分型机构

4)斜导柱和滑块都安装在动模

动作特点:第二次分型推件,同时侧抽芯

结构要点:侧滑块始终不能脱离斜导柱

5)斜导柱内侧抽芯

动作特点:开模时侧抽芯,抽芯后推件

结构要点:侧滑块设置在模具的上方

3斜导柱安装在定模、滑块安装在动模

顶杆、顶管顶出塑件后,若与动模一侧的侧滑块同步复位,就有可能产生回程干涉,导致零件损坏。

避免干涉的措施:

(1)避免在侧型芯投影范围内设置顶杆、顶管

(2)顶杆、顶管推出塑件后,断面仍低于侧型芯的最低面

(3)采用先复位机构

Notice:利用推件板脱模机构时,不用考虑干涉现象

原理:

2.斜导柱侧抽芯机构的工作原理图7-3

斜导柱与开模方向夹角为抽拔角。

开模时,斜导柱与侧滑块的斜孔做相对运动,产生一个作用力Fw,Fw分解为F和F1。

F促使侧滑块向

外移动,F称抽拔力;F1使侧滑块向上移动。

因侧滑块要装在模板的导滑槽中,驱动侧滑块向外侧移动而达侧抽目的。

二、斜导柱侧抽芯机构的组合形式

斜导柱侧抽芯机构主要由侧型芯、侧滑块、斜导柱、锁紧块和定位装置组成。

第七章注射模具导向和顶出机构的设计

三、斜导柱的设计:

1. 斜导柱的结构形式图7-5 a)~e)。

(1)分析图7-5 a)~e)各图。

(2)斜导柱固定部分与模板的配合精度为H7/m6的过渡配合。

(3)斜导柱与侧滑块孔之间的配合不能过紧,应有单边0.2~0.3mm 的间隙。

原因有二:

a). 斜导柱与侧滑块孔中滑动时有较大的侧向分力,故相互之间的运动摩擦力较大;

b). 若配合精度高,则开模瞬间主、侧分型面几乎同时分型,而此时楔块还在锁紧作用,会引起侧抽芯的运动干扰。

设抽拔角等于10,间隙0.4,则当动模移开距离0.4/10=2.3时,侧分型面才开始分型,此时侧滑块相对于楔块移开了这个距离,楔块的锁紧作用消失,为侧滑座的移动提供了方便,可见间隙起到了延迟侧向分型的作用。

2. 斜导柱直径d的确定

d取决于斜导柱所受的弯曲力Fw,而Fw又取决于抽拔力F,抽拔角及受力点的位置。

如图7-6所示,导柱和侧滑块的斜孔的配合间隙,在开模瞬间斜导柱空程距为M。

四、侧型芯机构的设计

包括侧滑芯、导滑槽、定位装置、锁紧装置等几部分。

1.侧型芯与侧滑座的连接形式

侧型芯包括成型型芯和侧滑座两部分。

连接形式如图7-7所示。

a)整体式:用于小型模具,型芯结构简单、加工方便。

b).c).d) .分体式:将成型型芯镶嵌在侧滑座上。

型芯直径较大时,用贯通的圆柱销从其中间穿过;直径较小时,用骑墙销,中心在侧型芯外部,销的1/3在芯上;尾部通孔顶出时用,侧型芯损坏时,先将横销钻掉再从尾部顶出。

e).同一部位侧型芯较多时:型芯镶嵌在固定板上,固定板与侧滑节座配合并用螺柱和圆柱销固定。

f).侧型芯为薄片时的固定方式。

2. 侧滑座的导滑形式

为保证侧型芯平稳移动,无上下窜动和卡死现象,可靠地抽出或复位,侧滑座应与导滑槽配合良好。

两个重要的配合尺寸:

a).侧滑座的宽度S;

b).导滑槽厚度B,其配合均为基孔制的间隙配合H7/f7

3. 导滑槽设在模板上,采用T型槽的结构。

侧滑座的导滑形式有整体式镶嵌式

整体式:一般多采用;

镶嵌式:工艺需淬火处理时。

(1).整体式:如图7-8所示。

a).结构简单紧凑,广泛用于小型模具;

b).在侧滑座底部中间部位安装一导向条形镶块,用于侧滑块很宽时。

嵌块结构简单,便于修复、更换;

c).导滑槽设在滑座中部,用于侧滑座较高时。

优点是:

1.其滑动部分离斜导柱的受力点较近,受斜面导柱分力的影响较小,运动平稳。

2.加厚了承重模板。

(2).镶拼式:将侧滑座或导滑槽由镶拼形式组成。

如图7-9a)~e)所示。

(3).侧滑座的定位装置。

如图7-10所示。

1).挡板式a).b.结构简单,只用于侧型芯安在模具下方的情况,装配图上应标明模具安装方向。

2).弹顶销定位:c).d).e).f).装置安装在模体内部,结构紧凑,外观整洁,但弹簧力有限且易失效,故常与其他机构配合使用,如尾部加设档板等,多用于水平方向侧抽芯的小型模具上。

3).限位杆:g).应用广泛,在模具任意方向均可采用,运动平稳,定位可靠。

但模体尺寸加大。

4.侧滑座的锁紧装置。

(1) 作用:

a).保证侧型芯准确复位;

b).承受注射压力对侧型芯的冲击。

(2) 锁紧块的结构形式:如图7-11所示。

a).外装式:用螺钉和圆柱销将楔块固定在模板外侧,结构简单,易研合、加工和调整方便。

但锁紧强度和刚性较差,易松动,只适用于侧抽力较小的小型模具。

b)在外装式的基础上,另外增加一个圆锥体的锁紧销,其圆锥体的斜度应比抽拔角大。

c)在外装式的基础上,锁紧块对面的模板上镶嵌一个斜面挡块与锁紧块端部的外斜面研合,用以改善锁紧块的强度和刚度。

d)采用T型槽固定,用于模板空间较小而锁紧力大的模具。

e)嵌入式的锁紧块固定方式,它贯通嵌入模板中。

锁紧强度较好,加工装配也比较简单,有利于组装时的研合。

f)半贯通式嵌入模板,结构强度和锁紧效果都非常好,用螺栓固定。

g)整体式结构,多用于侧向力较大大型模具。

h)在整体式结构上,增加镶片。

(3).锁紧块的楔角应大于抽拔角,一般模具打开瞬间,斜导柱工作前,锁紧块即已打开了侧滑块移动的空间。

五、设计斜导柱侧抽芯时应注意的问题

1.侧型芯较高时,斜导柱受力点的上移引起侧型芯移动时发生歪扭翘曲而运动畅,易卡滞。

措施:

a、降低斜导柱伸入侧型芯斜孔的高度H;

b、增加侧型芯长度L,如图7-12所示。

2.选择侧分型面时要考虑可能出现的塑件毛边与开模方向一致,如图7-13所示。

3.设计侧抽芯时,应考虑保持塑件外观整洁。

如图7-14所示。

4. 斜导柱与侧型芯斜孔配合时还须保证与滑动面垂直,以保证斜导柱驱动侧滑块的移动轨迹与侧滑槽导向一致,使其移动顺畅。

如图7-15所示。

5. 一个侧抽芯系统只设一个斜导柱较好,且设在抽拔力的压力中心处。

如果必须设两个以上斜导柱时,应在斜导柱与侧型芯斜孔的配合精度上保证各斜导柱动作协调一致,避免相互干扰和牵制而引起蹩劲和歪扭现象。

6. 干涉现象:防止顶出机构在复位前与侧型芯干扰,尽量避免顶杆和活动的侧型芯的水平投影相重合;或使顶杆的顶出行程小于侧型芯抽出部分的最低面,否则要设顶出系统先复位机构。

7. 侧型芯设在定模一侧时,主分型面分型前还须先抽出侧型芯,这时还须采用顺序分型机构,以保证主分型面分型时,塑件能完整地留在动模型芯上。

8. 斜导柱的着力点应在侧滑座的抽芯力中心。

9. 斜导柱侧抽芯机构应用实例:

a. 侧型芯在动模,斜导柱定模如图7-16所示。

b. 侧型芯斜导柱均在动模,如图7-17所示。

c.侧型芯在定模,斜导柱在动模,如图7-18所示。

d.侧型芯、斜导柱均在定模如图7-19所示。