丙酮-水化工原理课程设计

丙酮-水化工原理课程设计

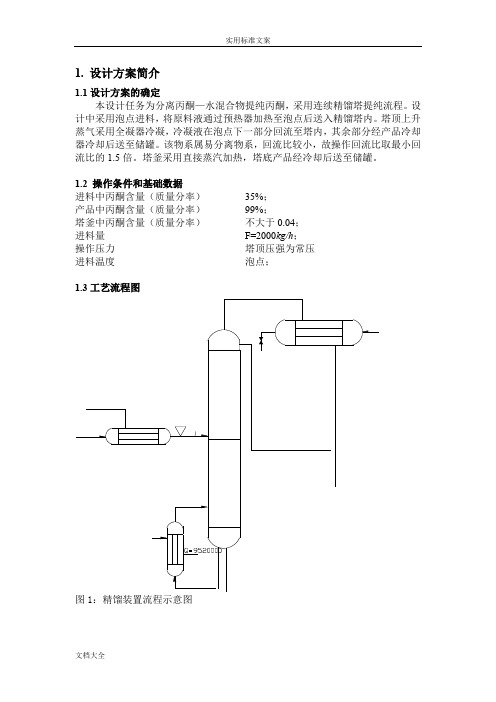

1. 设计方案简介1.1设计方案的确定本设计任务为分离丙酮—水混合物提纯丙酮,采用连续精馏塔提纯流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。

该物系属易分离物系,回流比较小,故操作回流比取最小回流比的1.5倍。

塔釜采用直接蒸汽加热,塔底产品经冷却后送至储罐。

1.2 操作条件和基础数据进料中丙酮含量(质量分率)35%;产品中丙酮含量(质量分率)99%;塔釜中丙酮含量(质量分率)不大于0.04;进料量F=2000kg/h;操作压力塔顶压强为常压进料温度泡点;1.3工艺流程图2.精馏塔的物料衡算2.1 原料液及塔顶、塔底产品的摩尔分率 丙酮的摩尔质量 M A =58.08kg/kmol 水的摩尔质量 M B =18.02kg/kmo l x F =02.18/56.008.58/35.008.58/35.0+=0.143x D =02.18/01.008.58/99.008.58/99.0+=0.968x W =02.18/69.008.58/40.008.58/40.0+=0.0132.2 原料液及塔顶、塔底产品的平均摩尔质量M F =0.143×58.08+(1-0.143)×18.02=23.75kg/kmol M D =0.968×58.08+(1-0.968)×18.02=56.80kg/kmol M W =0.013×58.08+(1-0.013)×18.02=18.54kg/kmol2.3 物料衡算原料进料量为2000kg/h F=2000/27.51=72.70kmol/h总物料衡算 72.70=D+W丙酮的物料衡算 72.70×0.143=0.968D+0.013W 联立解得 D=9.90 W=62.803.塔板数的确定3.1理论塔板数N T的求取3.1.1求最小回流比及操作回流比丙酮-水是非理想物系,先根据丙酮-水平衡数据(见下表1),绘出平衡线,如下图所示。

丙酮与水的连续精馏塔课程设计

化工原理课程设计题系目:丙酮-水分离板式回收塔设计别: 化学与材料工程系专业: 化学工程与工艺学号: 1303022014姓名:指导教师:附: 回收塔设计任务书一、设计题目丙酮与水分离板式回收塔设计二、设计任务及操作条件1、生产能力(进料量):300000吨/年2、操作周期:7200 小时/年。

3、进料组成: 6.2%(质量分率,下同)。

4、塔顶产品组成:>72%。

5、塔底产品组成:<0.02%。

6、操作压力:塔顶为常压。

7、进料热状态:自选。

8、加热蒸汽:低压蒸汽。

9、设备类型:筛板、浮阀塔板10、回收率: n = 99%11、厂址:安徽地区。

三、设计内容设计方案的选择及流程说明。

塔的工艺计算。

主要设备工艺尺寸设计:塔径、塔高及塔板结构尺寸的确定;塔板的流体力学校核;塔板的负荷性能图;总塔高、总压降及接管尺寸的确定丙酮- 水分离板式回收塔设计4、辅助设备选型及计算。

5、设计结果汇总。

6、设计评述。

7、工艺流程图及塔工艺条件图附图一:回收塔的工艺流程图。

附图二:回收塔的工艺条件图。

附图三:槽式液体分布器目录一、前言 (1)1.1 塔设备的类型 (1)1.2 操作条件确定 (2)1.3 换热器的选择 (3)1.4 泵的选择 (4)二、设计说明书符号表 (4)三、丙酮与水有关物性数据 (6)3.1 水和丙酮的性质 (6)四、精馏塔的工艺设计 (9)4.1 液相浓度计算 (9)4.2 温度计算 (10)4.3 气相组成计算 (10)4.4 平均相对挥发度的计算............................................ 1.1.4.5 物料衡算........................................................ 1.1..4.6 提馏段操作线方程 (12)4.7 逐板法确定理论板数及进料位置 (13)4.8 全塔效率的计算 (13)4.8.1 粘度计算 (13)4.8.2 板效率计算 (14)4.9 实际塔板数及加料位置的计算 (14)4.10 物性数据计算 (14)4.10.1 密度计算 (14)丙酮- 水分离板式回收塔设计4.10.2 摩尔组成计算 (16)4.10.3 操作压力计算 (17)4.10.4 混合液体表面张力计算 (17)4.11 精馏塔的主要工艺尺寸的计算 (21)4.11.1 体积流量的计算 (21)4.11.2 塔径的计算 (22)4.11.3 溢流装置的计算 (23)4.12 精馏塔流体力学校核 (24)4.12.1 塔板压降 (24)4.12.2 液面落差 (24)4.12.3 液沫夹带 (25)4.12.4 漏液 (25)4.12.5 液相负荷下限线 (25)4.12.6 液相负荷上限线 (26)4.12.7 液泛线 (26)五、热量衡算 (28)5.1 塔顶冷凝器和塔底再沸器的热负荷 (28)5.1.1 冷凝器的热负荷 (28)5.1.2 再沸器的热负荷 (28)5.2 塔的辅助设备的设计计算 (29)5.2.1 冷凝器和再沸器的计算与选型 (29)1、冷凝器的计算与选型 (29)丙酮- 水分离板式回收塔设计2、再沸器的设计选型 (30)5.3 泵的设计选型 (30)5.3.1 塔总高度计算 (30)5.3.2 进料管线管径 (31)5.3.3 原料泵的选择 (32)六、参考文献 (34)七、结束语 (35)一、前言丙酮是重要的有机合成原料,用于生产环氧树脂、聚碳酸酯、有机玻璃、医药、农药等。

分离 丙酮-水 混合液(混合气)的板式精馏塔化工原理课程设计word模板

*****大学化工原理课程设计说明书专业:应用化学班级:学生姓名:学生学号:指导教师:提交时间: 2020 年 4 月 20 日成绩:化工原理课程设计任务书专业应用化学班级设计人一、设计题目分离丙酮-水混合液(混合气)的板式精馏塔二、设计数据及条件生产能力:年处理丙酮-水混合液(混合气): 8.0 万吨(开工率300天/年);原料:丙酮含量为 40 %(质量百分率,下同)的常温液体(气体);分离要求:塔顶丙酮含量不低于(不高于) 96 %;塔底丙酮含量不高于(不低于) 3 %。

建厂地址:沈阳三、设计要求(一)编制一份设计说明书,主要内容包括:1、前言;2、流程的确定和说明(附流程简图);3、生产条件的确定和说明;4、精馏塔的设计计算;5、附属设备的选型和计算;6、设计结果列表;7、设计结果的讨论与说明;8、注明参考和使用的设计资料;9、结束语。

(二)绘制一个带控制点的工艺流程图(A3)(三)绘制精馏塔的工艺条件图(A3)四、设计日期: 2020 年 03 月 10 日至 2020 年 04 月 20 日2沈阳化工大学化工原理课程设计前言精馏一种利用回流使液体混合物得到高纯度分离的蒸馏方法。

双组分混合液的分离是最简单的精馏操作。

典型的精馏设备是连续精馏装置,包括精馏塔、再沸器、冷凝器等。

精馏塔供汽液两相接触进行相际传质,位于塔顶的冷凝器使蒸气得到部分冷凝,部分凝液作为回流液返回塔顶,其余馏出液是塔顶产品。

位于塔底的再沸器使液体部分汽化,蒸气沿塔上升,余下的液体作为塔底产品。

进料加在塔的中部,进料中的液体和上塔段来的液体一起沿塔下降,进料中的蒸气和下塔段来的蒸气一起沿塔上升。

在整个精馏塔中,汽液两相逆流接触,进行相际传质。

液相中的易挥发组分进入汽相,汽相中的难挥发组分转入液相。

对不形成恒沸物的物系,只要设计和操作得当,馏出液将是高纯度的易挥发组分,塔底产物将是高纯度的难挥发组分。

进料口以上的塔段,把上升蒸气中易挥发组分进一步提浓,称为精馏段;进料口以下的塔段,从下降液体中提取易挥发组分,称为提馏段。

丙酮和水吸收塔化工原理课程设计

丙酮和水吸收塔化工原理-从结构、工艺过程和应用角度深度探讨丙酮和水吸收塔是一种常用的化工设备,广泛应用于化工、医药、食品等领域,具有吸收、分离、净化等功能。

本文将从结构、工艺过程和应用角度深度探讨丙酮和水吸收塔化工原理。

一、丙酮和水吸收塔结构丙酮和水吸收塔主要由塔壳、填料层、进料管道、排气管道、循环泵和控制系统组成。

塔壳一般为不锈钢或碳钢材质,填料层可以是泡沫塑料、陶粒或塑料制品。

进料管道和排气管道负责分别导入和排出气体。

循环泵则起到循环液体的作用,控制系统用于调节塔内气体温度和流速等参数。

二、丙酮和水吸收塔工艺过程丙酮和水吸收塔的工艺过程可以分为四个步骤:吸附、溶解、反应和分离。

1. 吸附当气体进入丙酮和水吸收塔时,它们就开始接触填料上涂有吸收剂的表面。

此时,气体中的废气开始与吸收剂发生接触,废气中的污染物开始逐渐被吸收剂吸附。

2. 溶解在吸附的基础上,当气体与吸收剂发生接触时,吸附剂会逐渐溶解。

目的是使废气在吸收剂中形成分子内的显著降解和溶解,在这一步骤中,需要预先调节液体和气体的比例,温度和压力等参数以确保溶解的发生。

3. 反应在液池中发生吸收剂与废气中污染物之间化学反应,使废气中的污染物逐渐被分解降解,从而减轻对环境负担。

4. 分离在经过吸附、溶解和反应之后,液池中的吸收剂会变得过度饱和。

这时,液池内的液体会通过流量调节阀流入分离器,使污染物与吸收剂分离。

而气体则经过排气管道排出丙酮和水吸收塔。

三、丙酮和水吸收塔应用丙酮和水吸收塔具有广泛的应用领域,如环境保护、化工生产、医药生产和食品加工等。

例如,在环境保护领域,丙酮和水吸收塔主要应用于废气处理。

在化工生产中,丙酮和水吸收塔主要用于去除废气中的有机气体,减轻对环境的污染。

在医药生产和食品加工领域,丙酮和水吸收塔则主要用于去除废气中的异味、二氧化碳等有害气体,提高晶体产品的纯度和质量。

综上所述,丙酮和水吸收塔化工原理是一种重要的工艺和设备,具有吸收、分离、净化等多种功能。

化工原理课程设计丙酮和水

设计任务书(一)设计任务拟建立一套连续板式精馏塔分离丙酮-水溶液,进料中含丙酮50%(质量分数)。

设计要求废丙酮溶媒的处理量为 12 万吨/年,塔底废水中丙酮含量不高于 6% (质量分数)。

要求产品丙酮的含量为 99% (质量分数)。

(二)操作条件1) 塔顶压力 4kPa(表压)2) 进料热状态自选3) 回流比自选4) 塔底加热蒸气的压力为 0.5Mpa(表压)5) 单板压降≤0.7 kPa(三)塔板类型自选(四)工作日每年工作日为300天,每天24小时连续运行。

(五) 设计说明书的内容1. 设计内容(1) 流程和工艺条件的确定和说明(2) 操作条件和基础数据(3) 精馏塔的物料衡算;(4) 塔板数的确定;(5) 精馏塔的工艺条件及有关物性数据的计算;(6) 精馏塔的塔体工艺尺寸计算;(7) 塔板主要工艺尺寸的计算;(8) 塔板的流体力学验算;(9) 塔板负荷性能图;(10) 主要工艺接管尺寸的计算和选取(进料管、回流管、釜液出口管、塔顶蒸汽管、人孔等)(11) 塔板主要结构参数表(12) 对设计过程的评述和有关问题的讨论。

2. 设计图纸要求:(1) 绘制生产工艺流程图(A3号图纸);(2) 绘制精馏塔设计条件图(A3号图纸)。

目录1. 设计方案简介 (1)1.1设计方案的确定 (1)1.2操作条件和基础数据 (1)2.精馏塔的物料衡算 (1)2.1 原料液及塔顶、塔底产品的摩尔分率 (1)2.2原料液及塔顶、塔底产品的平均摩尔质量 (1)2.3物料衡算 (2)3.塔板数的确定 (2)3.1理论板层数N T的求取 (2)3.1.1 求最小回流比及操作回流比 (2)3.1.2 求精馏塔的气、液相负荷 (3)3.1.3 求操作线方程 (3)3.1.4 图解法求理论板层数 (3)3.2 塔板效率的求取 (4)3.3 实际板层数的求取 (5)4.精馏塔的工艺条件及有关物性数据的计算 (5)4.1操作压力计算 (5)4.2 操作温度计算 (5)4.3 平均摩尔质量的计算 (5)4.4 平均密度的计算 (6)4.4.1 气相平均密度计算 (6)4.4.2 液相平均密度计算 (6)4.5液体平均表面张力计算 (7)4.6液体平均黏度计算 (7)5.精馏塔的塔体工艺尺寸计算 (8)5.1塔径的计算 (8) (8) (9)5.2精馏塔有效高度的计算 (9)5.3精馏塔的高度计算 (10)6.塔板主要工艺尺寸的计算 (10)6.1溢流装置计算 (10)lw (10)6.1.2 溢流堰高度hw (11)6.1.3 弓形降液管宽度Wd 和截面积Af (11)6.1.4 降液管底隙高度h o (11)6.2塔板布置 (12) (12) (12) (12) (12)7.筛板的流体力学验算 (13)7.1塔板降 (13)hc计算 (13)hl计算 (13)hσ计算 (13)7.2液面落差 (13)7.3液沫夹带 (14)7.4漏液 (14)7.5液泛 (14)8.塔板负荷性能图 (15)8.1漏液线 (15)8.2液沫夹带线 (15)8.3液相负荷下限线 (16)8.4液相负荷上限线 (17)8.5液泛线 (17)9.主要接管尺寸计算 (19)9.1蒸汽出口管的管径计算 (19)9.2回流液管的管径计算 ............................................................19 9.3进料液管的管径计算 ............................................................19 9.4釜液排出管的管径计算 .........................................................19 10.塔板主要结构参数表 ..................................................................20 11.设计过程的评述和有关问题的讨论 ................................................21 参考文献 (23)1. 设计方案简介1.1设计方案的确定本设计任务为分离丙酮—水混合物提纯丙酮,采用连续精馏塔提纯流程。

水吸收丙酮课程设计—化工原理课程设计报告书

化工原理课程设计报告书设计题目:水吸收丙酮填料塔的设计姓名:王XX学号:XXXXXXX专业:制药工程班级:20XX(1)班指导老师:XXX日期:20XX 年1 月目录1设计方案简介 (2)1.1设计方案的确定 (2)1.2填料的选择 (2)2工艺计算 (2)2.1 基础物性数据 (2)2.1.1 (2)2.1.2气相物性的数据 (2)2.1.3气液相平衡数据 (3)2.1.4 物料衡算 (3)2.2 填料塔的工艺尺寸的计算 (4)2.2.1 塔径的计算 (4)2.2.2 填料层高度计算 (6)2.2.3 填料层压降计算 (8)2.2.4 液体分布器简要设计 (8)3.设备的计算及选型 (10)3.1 填料支承设备 (10)3.2填料压紧装置 (10)3.3液体收集再分布装置 (10)3.4气体和液体的进出口装置 (10)4.设计参数一览表 (11)5.设计评述 (12)6.参考文献 (12)设计内容及目的:本次试验所设计的内容为一填料吸收塔,用于脱除空气中的丙酮蒸汽。

混合气体处理量为2800m 3/h 。

进口混合气中含丙酮蒸汽8%(V/V);混合气进料温度为35℃,采用清水进行吸收。

[要求]:丙酮的回收率达到96%;[操作条件]:操作压力为常压,操作温度为25℃。

1设计方案简介1.1设计方案的确定用水吸收丙酮属中等溶解度的吸收过程,为提高传质效率,选用逆流吸收流程。

因用水作为吸收剂,且丙酮不作为产品,故采用纯溶剂。

1.2填料的选择对于水吸收丙酮的过程,操作温度及操作压力较低,工业上通常选用塑料散装填料。

在塑料散装填料中,塑料阶梯环填料的综合性能较好,故此选用DN38聚丙烯阶梯环填料。

2工艺计算2.1 基础物性数据2.1.1液相物性的数据对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。

由手册查得,25℃时水的有关物性数据如下:密度为 ρL=997.1 kg/m3粘度为 μL=0.0008937 Pa·s=3.2173kg/(m·h)表面张力为σL=71.97 dyn/cm=932731 kg/h2丙酮在水中的扩散系数为 DL=1.327×10-9m2/s=4.776×10-6m2/h(依 D=0D μμ00T T 计算,查《化工原理》教材)2.1.2气相物性的数据进塔混合气体温度为35℃混合气体的平均摩尔质量为MVm=ΣyiMi=0.08×58.08+0.92×29=31.33g/mol混合气体的平均密度为混合气体的粘度可近似取为空气的粘度,查手册得35℃空气的粘度为μV=1.88 ×10-5Pa•s=0.068kg/(m•h)查手册得丙酮在空气中的扩散系数为h m s cm D V /038.0/106.022== (依2/3000))((T T P P D D =计算,其中293K 时,100kPa 时丙酮在空气中扩散系数为1×s m /1025-,查《化工原理》教材)2.1.3气液相平衡数据当x<0.01,t=15~45℃时,丙酮-水体系的亨利系数可用式:T E 2040171.9lg -=计算E=211.5kPa相平衡常数为m=E/P=211.5/101.3=2.09溶解度系数为262.002.185.2111.997=⨯==s LEM H ρ)/(3m kPa kmol ⋅2.1.4 物料衡算进塔气相摩尔比为1110.080.0870110.08y Y y ===--出塔气相摩尔比为21(1)0.0870(10.96)0.00348Y Y φA =-=-=3 / K 239 . 1 15 . 308 314 . 8 33 .31. 325 . 101 m g RT PM m m V V = ⨯ ⨯ = = ρ进塔惰性气相流量为2800273(10.08)101.93/22.427335V kmol h =⨯-=+该吸收过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算,即2121min /)(X m Y Y Y VL --= 对于纯溶剂吸收过程,进塔液相组成为 02=Xmin 0.08700.00348() 2.010.0870/2.090L V -==-取操作液气比为min )(8.1V L V L = 1.8 2.01 3.62L V =⨯=3.62101.93368.99/L kmol h =⨯=)()(2121X X L Y Y V -=-1101.93(0.08700.00348)0.023368.99X -==2.2 填料塔的工艺尺寸的计算2.2.1 塔径的计算采用Eckert 通用关联图计算泛点气速气相质量流量为2800 1.2393469V ω=⨯=kg/h液相质量流量可近似按纯水的流量计算,即368.9918.026649L ω=⨯=kg/hEckert 通用关联图的横坐标为0.50.566491.239()()0.073469997.1L V V L ωρωρ==图一填料塔泛点和压降的通用关联图(引自《化工原理》教材) 查图一得 17.02.02=L LV F F g u μρρψφ 查表1170-=m F φ 0.20.20.170.179.81997.1 2.842/1701 1.2390.8937LF F V L g u m s ρϕψρμ⨯⨯===⨯⨯⨯ 取 0.70.7 2.842 1.989/F u u m s ==⨯=由 442800/36000.73.14 1.989s V D m u π⨯===⨯ 圆整塔径,取D=0.7m泛点率校核: 22800/3600 2.02/0.7850.7u m s ==⨯2.14100%75.30%2.842F u u =⨯=(在允许范围内) 填料规格校核:70018.42838D d ==> 液体喷淋密度校核:取最小润湿速率为()h m m L w ⋅=/08.03min查表3/5.1322m m a t =h m m a L U t w ⋅=⨯==23min min /6.105.13208.0)( min 26649/997.117.330.7850.7U U ==>⨯ 经以上校核可知,填料塔直径选用D=700m 合理。

化工原理课程设计--丙酮水连续精馏塔的设计

07 安全环保措施与节能优化 建议

安全防护措施考虑

防火防爆措施

采用防爆电器、设置可燃气体检 测报警装置、确保塔内压力稳定 等,以防止火灾和爆炸事故的发 生。

操作安全

制定严格的操作规程,对操作人 员进行专业培训,确保他们熟悉 设备的操作和维护,减少人为操 作失误。

设备安全

选用高质量的材料和可靠的制造 工艺,确保设备的稳定性和安全 性;对关键设备进行定期检查和 维护,及时发现并处理潜在的安 全隐患。

根据冷却水温度、冷却水量、蒸汽量等条件,计算冷凝器传热面积 、冷却水流速等参数。

再沸器

根据加热蒸汽量、加热温度等条件,计算再沸器传热面积、加热蒸 汽流速等参数。

辅助系统(如冷凝器、再沸器等)设计

冷凝器设计

选择合适的冷凝器类型(如列管式、板式等),确定冷却 水进出口温度、冷却水量等参数,进行传热计算和结构设 计。

产品收集

塔顶蒸出的丙酮经过冷凝器冷凝 后收集,塔底排出的水经过处理

后排放或回收利用。

操作条件选择

操作压力

根据丙酮和水的性质及工艺要求 ,选择合适的操作压力。一般来

说,常压精馏可以满足要求。

操作温度

根据丙酮和水的沸点及传质传热要 求,选择合适的操作温度。通常, 操作温度略高于丙酮的沸点。

回流比

回流比对精馏塔的分离效果和能耗 有重要影响。在保证分离效果的前 提下,应尽量降低回流比以减少能 耗。

THANKS FOR WATCHING

感谢您的观看

对设计结果进行仿真验证,分析 设计方案的可行性和经济性。

02 精馏塔工艺设计

工艺流程确定

原料预处理

将丙酮和水按一定比例混合,经 过预热器加热至适宜温度,进入

丙酮水化工原理课程设计

丙酮水化工原理课程设计丙酮水化工原理课程设计一、前言在当今的化工行业中,水化反应是一项重要的反应,其中丙酮水化是一项非常重要的反应。

丙酮水化反应的过程非常复杂,因此需要专业的课程来进行讲解。

本次课程设计旨在让学生了解丙酮水化反应及其工艺流程,并通过实验来深入探究其反应机理。

二、课程设计目标1. 了解丙酮水化反应及其反应机理。

2. 熟悉丙酮水化反应的工艺流程。

3. 学习如何进行丙酮水化反应实验,并深入研究反应机理。

4. 掌握一般化学实验室操作技能和实验安全规范。

三、课程设计内容1. 丙酮水化反应简介介绍丙酮水化反应的原理和反应机理。

2. 实验前的准备工作学生需要熟悉实验室的安全规范和实验操作流程。

在实验前,需要进行一系列准备工作,例如准备实验器材、准备试剂等。

3. 实验设计本次实验的主要目的是研究丙酮水化反应的反应机理。

在实验中,首先需要准备好反应器,并将反应器放到恒温水浴的水槽中。

然后,将丙酮和水添加到反应器中,并搅拌均匀。

接着,向反应器中加入氢氧化钠作为催化剂,开启搅拌器,记录下反应时间和反应温度。

4. 实验结果记录实验结果,并对实验数据进行统计分析。

通过实验结果,可以推导出丙酮水化反应的机理。

5. 实验总结对本次实验进行总结,并向学生详细讲解本次实验的目的和意义。

四、实验器材和试剂1. 恒温水浴2. 100ml容积瓶3. 搅拌器4. PH计5. 氢氧化钠6. 丙酮7. 水五、实验安全注意事项1. 实验室内不能吸烟、喝水、食物。

2. 实验室内要戴好实验手套、眼镜、防护衣。

3. 实验时要注意操作规范,避免事故发生。

4. 反应器出现异常情况时需要立即停止实验,避免危险。

六、结语本课程设计的目的是让学生深入了解丙酮水化反应及其机理,进一步掌握实验技能并熟悉实验安全规范。

希望通过这次课程设计,能够让学生在理论知识和实验操作中取得提高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 设计方案简介1.1设计方案的确定本设计任务为分离丙酮—水混合物提纯丙酮,采用连续精馏塔提纯流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。

该物系属易分离物系,回流比较小,故操作回流比取最小回流比的1.5倍。

塔釜采用直接蒸汽加热,塔底产品经冷却后送至储罐。

1.2 操作条件和基础数据进料中丙酮含量(质量分率)35%;产品中丙酮含量(质量分率)99%;塔釜中丙酮含量(质量分率)不大于0.04;进料量F=2000kg/h;操作压力塔顶压强为常压进料温度泡点;1.3工艺流程图2.精馏塔的物料衡算2.1 原料液及塔顶、塔底产品的摩尔分率 丙酮的摩尔质量 M A =58.08kg/kmol 水的摩尔质量 M B =18.02kg/kmo l x F =02.18/56.008.58/35.008.58/35.0+=0.143x D =02.18/01.008.58/99.008.58/99.0+=0.968x W =02.18/69.008.58/40.008.58/40.0+=0.0132.2 原料液及塔顶、塔底产品的平均摩尔质量M F =0.143×58.08+(1-0.143)×18.02=23.75kg/kmol M D =0.968×58.08+(1-0.968)×18.02=56.80kg/kmol M W =0.013×58.08+(1-0.013)×18.02=18.54kg/kmol2.3 物料衡算原料进料量为2000kg/h F=2000/27.51=72.70kmol/h总物料衡算 72.70=D+W丙酮的物料衡算 72.70×0.143=0.968D+0.013W 联立解得 D=9.90 W=62.803.塔板数的确定3.1理论塔板数N T的求取3.1.1求最小回流比及操作回流比丙酮-水是非理想物系,先根据丙酮-水平衡数据(见下表1),绘出平衡线,如下图所示。

由表1数据可作出t-y(x)图如下由表1数据作出相平衡y-x 线图由 x)1-(α1xαy +=, 得 )1-y (x )1-x (y α=由表计算得:α1=38.31 α8=5.71 α2=34.58 α9=4.20 α3=32.35 α10=3 α4=27.59 α11=2.18 α5=17.39 α12=1.60 α6=11.56 α13=1.33 α7=7.99α14=1.20所以 α=1414321α·...·α·α·α=7.055 得出相平衡方程:y =6.055x17.055x+泡点进料,所以q=1,x e =x F =0.143 代入相平衡方程,得到y e =0.541所以 R min ee e D x -y y -x ===0.143-0.5410.541-0.968 1.073初步取实际操作回流比为理论回流比的1.5倍即 R=1.5R min =1.5×1.073 = 1.61 3.1.2 求精馏塔的气、液相负荷L 15.949.9061.1=⨯==RD kmol/h V =25.849.90)161.1()1(=⨯+=+D R kmol/hL '88.6472.7015.94=+=+=F L kmol/h V '25.84==V kmol/h3.1.3 求操作线方程 精馏段操作线方程为 y 0.3710.617968.025.849.9025.8415.94+=⨯+=+=x x x V D x V L D 提馏段操作线方程为y '0.03163.43301.025.8462.8025.8488.64''''''-=⨯-=-=x x x VW x V L W3.1.4 捷算法求理论板层数 求最少理论塔板数N min 和N minlN min α/lg xx -1x -1x lg W WD D⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛=96.3055.7/lg 0.0130.013-10.968-10.968lg =⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛= N minl α/lg x x -1x -1x lg F FD D ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛=2.66055.7/lg 0.1430.143-10.968-10.968lg =⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛= 捷算法求理论塔板数0.20611.611.073-1.611R R -R X min =+=+=()()0.6580.206-10.75X -10.75Y 5668。

00.5668===由 0.6581N 3.96-N 1N N -N Y min =+=+=解得 N =13.5 (包括再沸器),取14块根据式minmin11N N NN =得 9.07N N N N minmin11==, 取10块所以加料板可设在第10块。

3.2 求取塔板的效率用奥康奈尔法('O conenell )对全塔效率进行估算: 根据丙酮—水系统t —x(y)图可以查得:C 5.56︒=D t (塔顶第一块板) 0.968D x = 10.968y = x 1=0.81 设丙酮为A 物质,水为B 物质所以第一块板上: 0.968A y = x A =0.81 0.032B y = x B =0.19 可得: 7.10/x y /x y αBB A A )D (AB ==℃4.66=F t (加料板) x F =0.143 y F =0.541假设物质同上: y A =0.541 x A =0.143 y B =0.459 x B =0.857 可得: 7.06/x y /x y αBB AA )F (AB ==℃90w =t (塔底) x W =0.013 y W =0.085 假设物质同上:y A =0.085 x A =0.013 y B =0.915 x B =0.987 可得: 7.05/x y /x y αBB AA )W (AB ==所以全塔平均挥发度: α=7.055精馏段平均温度: ℃60.552T T T F D 1=+=查物性常数表(如表2):60.550C 时, μ水=0.469 mPa ·s μ丙酮=0.231 mPa ·s所以 sm P a 0.3340.5570.2300.4430.465x ii精⋅=⨯+⨯==∑μμ查850C 时,丙酮-水的组成0.175y =水 0.757x =水 0.825y =丙酮 0.243x =丙酮 所以 -0.245(E =0.493.580.515=0.42T ⨯精)() 同理可得:提留段的平均温度 ℃77.32T T T F W 2=+=查表可得在77.30C 时 -0.245E =0.493.580.336=0.468T ⨯(提)()3.3求实际塔板数由T TP E N N = 得,实际塔板数为30块精馏段实际板层数 N 21.4864.0/01精==,取22块 提馏段实际板层数 N 8.54864.0/4提==,取9块4.精馏塔的工艺条件及有关物性数据的计算4.1操作压力计算塔顶操作压力:101.34105.3kPa D P =+=; 每层塔板压降:0.7kPa P ∆=;进料板的压力:105.3450140.32kPa F P =+⨯=; 塔底的压力:105.3462148.72kPa W P =+⨯=(1)精馏段平均压力:1122.82kPa 2D Fm P P P +== (2)提馏段平均压力:2144.52kPa 2F W m P PP +==4.2 操作温度计算塔顶温度 C 5.56︒=D t 进料板温度 ℃4.66=F t塔底温度 ℃90w =t (1)精馏段平均温度为:℃60.552T T t F D m =+=(2)提馏段平均温度为:℃77.32T T t F W 2m =+=4.3 平均摩尔质量的计算 塔顶平均摩尔质量:由968.01==y x D ,查平衡曲线(x-y 图),得 0.81x 1=kmolkg M kmol kg M LDm VDm /0.47502.18)81.01(08.5881.0/80.5602.18)968.01(08.58968.0=⨯-+⨯==⨯-+⨯= 进料板平均摩尔质量:由143.0F =x , 查平衡曲线(x-y 图),得415.0=F yk m o l kg M VFm /39.6902.18)415.01(08.58415.0=⨯-+⨯= k m o lkg M LFm /23.7502.18)431.01(08.58431.0=⨯-+⨯=塔底平均摩尔质量:由013.0W =x , 查平衡曲线(x-y 图),得085.0W =ykmol kg M m V /21.4302.18)085.01(08.58085.0W =⨯-+⨯= k m o l kg M m L /18.5402.18)301.01(08.58301.0W =⨯-+⨯= (1)精馏段平均摩尔质量:k m o l kg M Vm /46.752)39.6980.56(1=+= k m o l kg M Lm /37.11)23.750.475(1=+= (2)提馏段平均摩尔质量:kmol kg M Vm /58.222)39.6946.75(2=+=kmol kg M Lm /21.152)23.7518.54(2=+=4.4 平均密度的计算 4.4.1 气相平均密度计算 由理想气体状态方程计算, (1)精馏段气相平均密度为: 2.07)15.27360.55(314.8 6.75422.821111m1=+⨯⨯==m Vm m V RT M P ρ kg/3m (2)提馏段气相平均密度为:2.89)15.27377.3(314.858.2244.521222m2=+⨯⨯==m Vm m V RT M P ρ kg/3m4.4.2 液相平均密度计算 液相平均密度依下式计算,即 i i Lm a ρρ∑=1 塔顶液相平均密度:由C 5.56︒=D t ,查表2得,3/749.38m kg A =ρ 3/992.4m kg B =ρ0.99002.18032.008.58968.008.58968.0=⨯+⨯⨯=A a3/755.3092.49032.0380.968/749.1m kg LDm =+=ρ进料板液相平均密度: 由℃64.6=F t ,查表2得,3/27.847m kg A =ρ 3/0.298m kg B =ρ 进料板液相的质量分率 0.35002.18857.008.58143.008.58431.0=⨯+⨯⨯=A a 3/933.9020.098857.0840.143/727.1m kg LFm =+=ρ塔底液相平均密度:由℃90w =t ,查表2得,3/85.367m kg A =ρ 3/65.39m kg B =ρ0.04102.18.987008.58013.008.58013.0=⨯+⨯⨯=A a3W /962.4365.39987.0360.013/785.1m kg m L =+=ρ(1)精馏段液相平均密度为31/844.62)933.9055.307(m kg Lm =+=ρ (2)提馏段液相平均密度为:32/948.172)933.90962.43(m kg Lm =+=ρ4.5液体平均表面张力计算 液相平均表面张力依下式计算,即 ∑=i i Lm x σσ 塔顶液相平均表面张力: 由C5.56︒=D t ,查表2得,m mN A /39.19=σ m mN B /98.66=σ m mN LDm /20.9198.66320.039.19689.0=⨯+⨯=σ 进料板液相平均表面张力: 由℃64.6=F t ,查表2得,m mN A /18.23=σ m mN B /02.65=σm mN LDm /58.3302.65578.023.18431.0=⨯+⨯=σ 塔底液相平均表面张力: 由℃90W =t ,查表2得,m mN A /15.2=σ m mN B /0.16=σm mN m L /59.520.16987.05.21013.0W =⨯+⨯=σ (1)精馏段液相平均表面张力为:m mN Lm /39.62)58.3319.20(1=+=σ (2)提馏段液相平均表面张力为:m mN Lm /58.932)58.3359.52(2=+=σ4.6液体平均黏度计算 液相平均粘度依下式计算,即 i i Lm x μμlg lg ∑= 塔顶液相平均粘度:由C 5.56︒=D t ,查表2得,s m P a A ⋅=602.0μ s m P a B ⋅=552.0μ )552.0l g (320.0)602.0lg(986.0lg +=LDm μ 解出 s mPa LDm ⋅=662.0μ进料板液相平均粘度: 由℃4.66=F t ,查表2得, s mP A ⋅=217.0μ s m P a B⋅=284.0μ)284.0lg(857.0)217.0lg(143.0lg +=LFm μ 解出 s m P a L W m ⋅=0.388μ 塔底液相平均粘度:由℃90=F t ,查表2得,s mP A ⋅=179.0μ s m P a B ⋅=318.0μ )318.0l g (987.0)179.0l g (013.0lg +=LFm μ 解出 s m P a L W m ⋅=0.316μ (1)精馏段液相平均粘度为:s m P a Lm ⋅=+=0.347.0)284.0662.0(μ (2)提馏段液相平均粘度为:s mPa Lm ⋅=+=0.373.02)284.0318.0(μ5.精馏塔的塔体工艺尺寸计算5.1塔径的计算5.1.1精馏段塔径的计算 精馏段的气、液相体积流率为 0.1622.0736006.75425.843600=⨯⨯==VmVm s VM V ρm 3/s0.000243844.6360037.1119.943600=⨯⨯==Lm Lm s LM L ρm 3/s 由 VVL C u ρρρ-=m a x式中C 由式2.02020⎪⎭⎫⎝⎛=L C C σ计算,式中C 20由图3(史密斯关系图)查得,图3 史密斯关系图图的横坐标为0.0307.24.6840.162432000.02121=⎪⎪⎭⎫⎝⎛⨯=⎪⎪⎭⎫ ⎝⎛V L ssV Lρρ 取板间距m H T 40.0=,板上液层高度m h L 06.0=,则m h H L T 34.006.040.0=-=- 查图(史密斯关系图)得 070.020=C0.082039.62070.0202.02.020=⎪⎪⎭⎫⎝⎛=⎪⎪⎭⎫ ⎝⎛=L C C σ s m u /1.61407.207.24.68408.0max =-=取安全系数为0.7,则空塔气速为1.13461.17.07.0max =⨯==u u m/s 0.42713.114.30.16244=⨯⨯==uV D sπm 按标准塔径圆整后为D=0.4m 塔截面积为 0.1260.4414.3422=⨯==D A T πm 2 实际空塔气速为 1.290.1260.162===T s A V u m/s5.2精馏塔有效高度的计算 精馏段有效高度为8.440.0)122()1(精精=⨯-=-=T H N Z m 提馏段有效高度为3.24.0)19()1(提提=⨯-=-=T H N Z m 故精馏塔的有效高度为1.6123.4.8提精=+=+=Z Z Z m 5.3精馏塔的高度计算 实际塔板数 块;03=n 进料板数 块1=F n ;由于该设计中板式塔的塔径mm D 008≤,无需设置人孔 进料板处板间距 m H F 5.0=;;为利于出塔气体夹带的液滴沉降,其高度应大于板间距,故选取塔顶间距 m H H T D 68.040.07.17.1=⨯==; 塔底空间高度 m H B 2.1= 封头高度 mm H 3751=; 裙座高度 mm H 10002=。