基于C8051F310的内燃机活塞温度场测试系统

基于C8051F310的温度测量设计

1C 0 1 3 0单片 机及 显 示 电路 8 5F 1

-

C 0 13 0单 片 机 包 含 了 2 6字节 R 85 F 1 5 AM,K F A H 程 序 存 储 器 , 以在 系 统 编 程 , 需 特 别 的 编 程 电 压 。 设 计 使 用 的温 度 传 8 L S 可 不 感 器 输 出是 模 拟 信 号 , 单 片 机 内部 集 成 A D 转 换 电路 , 拟 信 号 经 放 大 后 可 直 接 接 入 c o 13 0单 片 机 进 行 处 理 , 样 既 提 高 该 I 模 85 F 1 这 了可 靠 性 、 定 性 , 节 省 了外 部 电路 使 设 计 更 为 简 洁 。 稳 又 经 单 片 机 处 理 后 的数 据 送 至 显 示 部 分 的 四位 一 体 数 码 管 显 示 。

IS 10-04 S N 0 9 3 4

E ma : s@cc. t a — i x l cc e. l j n c

h t : ww d z .e .n t / w.n sn t p/ c

Tl 8—5—606 5994 e: 6 5 5 9 9 3 + 1 606

C m ue n weg n eh o g o p tr o l ea dT cn l y电脑 知 识 与技术 K d o

Vo . , . 0 17 No 1 ,Ap i 0 , p 2 9 — 3 0 rl2 1 p . 2 9 2 0 1

基于 C 0 1 3 8 5 1 F 0的温度测量设计

张娟 娟

( 东科 技 大 学 信 息 与 电气 T 程 学 院 , 山 山东 青 岛 2 6 1 ) 6 5 0

Abs r c :Th spa rdei n 8 ta t i pe sg sa C 051 F31 c o on r le st e m an on r le ,t e us fsnge c p t u ton are tef s 0 mi r c tolr a h i c tolr h e o i l hi he f nci sc ri d by i l,a s w ela e peaur e o sa d t rp rpheaswih s fw ae p o r m mi o t u e e p r t e m e s r m e y tm .S l st m r t e sns r n o he e i r t ot r r g a l ng c nsi t sat m e aur au e nts se t CM ntg a i e - r do w i i ena om p n t ntr l c h one s e cng s e o t nt,r du i  ̄t m c s. K e o ds y w r :C80 F 0;tm pe au e sns r 51 31 e rt r e o

一种基于C8051F021的温度场快速测控装置

调试运行 , 该装置性能可靠, 具有通信、 键盘显示、 报警等功能。 关键词: 单片机 ; 温度场测量 ; 参数设置; 报警 中图分 类号 :G 0 T 42 文 献标识 码 : B 文章编 号 :62—11 (0 6 1 —0 7 17 6 620 )3 0 2—0 3 焊接 阀体在焊接过程中, 焊缝温度极高 , 而阀 门的密封 圈耐 温却 不 高 于 10 为 了保证 阀 门具 5 ̄ C,

和用 于非 易失性 数据 存储 ; 作温度 范 围 一4 ℃ ~ 工 5 +8℃ ; 用 Ke 5 可 iC高级 语 言开 发 , l 与标准 85 全 01 兼容 ; 内部 有 复位 源 并 能提 供 时钟 源 ; 编程 的 I 可 / O 口; 编程 定 时 器 阵列 , 中增 加 了 自动 装 载 的 可 其 定时器 , 可做 日历 时 钟 ; 串 口几 乎 覆 盖 了 全 部 串 其 行 通讯标 准 , 有 低 功 耗 工作 方 式 设 置 ; 5 具 432字 节的 R M ,4 闪速 存储 器 ; A 6K 定时器 , 串行总 线 , 外 部 中断 源 , 转 换 输 入 , 较 器 输 出 , 可 通 过 AD 比 都 C osa 寄 存 器 定 向 到 P , 1P rsbr o P ,2中 的 IO 口 ; / 多 种 节 电休 眠 和停 机方式 。

为 T时 的热电势, 即需要测量的热 电势 ; A( E B T, T) 0 是冷端温度 ( 环境温度) T 而测量端温度为 为 0 T时的热 电势, 即实测值 ; B T ,) EA( o0 是冷端 温度 不为 0时对实测值加入的修正量 , 用以补偿热电偶

冷端 温度 。

狗定时器 、 时钟源; L S F A H存储器可实现在线编程

EA( 00 , 热 电 偶 的 实 际 测 量 值 EA( T ) B T ,) 与 B T, 0 相加 , 到完全 补偿 的冷 端 温度 的全 电势 EA( 得 B T, O; ) 再根 据热 电偶 的分 度 表 , 过 查 表 可求 出实 际 通 的 温 度 值 。 于这 种 测 量 方 法从 原 理 上 消 除 了冷 由

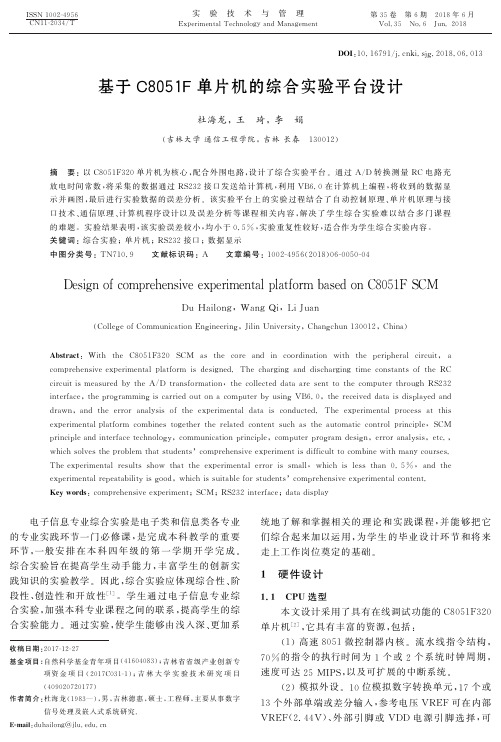

基于C8051F单片机的综合实验平台设计

基于 C8051F单片机的综合实验平台设计

杜 海 龙 ,王 琦 ,李 娟

(吉林大学 通信工程学院,吉林 长春片机为核心,配合外围电路,设计了综合实验平台.通 过 A/D 转 换 测 量 RC 电 路 充 放电时间常数,将采 集 的 数 据 通 过 RS232 接 口 发 送 给 计 算 机,利 用 VB6.0 在 计 算 机 上 编 程,将 收 到 的 数 据 显 示并画图,最后进行实验数据的误差分析.该实验平台 上 的 实 验 过 程 结 合 了 自 动 控 制 原 理、单 片 机 原 理 与 接 口技术、通信原理、计算机程序设计以 及 误 差 分 析 等 课 程 相 关 内 容,解 决 了 学 生 综 合 实 验 难 以 结 合 多 门 课 程 的 难 题 . 实 验 结 果 表 明 ,该 实 验 误 差 较 小 ,均 小 于 0.5% ,实 验 重 复 性 较 好 ,适 合 作 为 学 生 综 合 实 验 内 容 . 关 键 词 :综 合 实 验 ;单 片 机 ;RS232 接 口 ;数 据 显 示 中 图 分 类 号 :TN710.9 文 献 标 识 码 :A 文 章 编 号 :1002G4956(2018)06G0050G04

电子信息专业综合实验是电子类和信息类各专业 的专业实践环节一门 必 修 课,是 完 成 本 科 教 学 的 重 要 环节,一般 安 排 在 本 科 四 年 级 的 第 一 学 期 开 学 完 成. 综合实验旨在提高学 生 动 手 能 力,丰 富 学 生 的 创 新 实 践 知 识 的 实 验 教 学 . 因 此 ,综 合 实 验 应 体 现 综 合 性 、阶 段性、创造性 和 开 放 性 . [1] 学 生 通 过 电 子 信 息 专 业 综 合 实 验 ,加 强 本 科 专 业 课 程 之 间 的 联 系 ,提 高 学 生 的 综 合 实 验 能 力 . 通 过 实 验 ,使 学 生 能 够 由 浅 入 深 、更 加 系

基于C8051F020单片机的加热炉温度测控系统的研发

基于C8051F020单片机的加热炉温度测控系统的研发毕业设计(论文)基于C8051F020单片机的加热炉温度测控系统的研发系别自动化工程系专业名称测控技术与仪器班级学号5060824学生姓名李威指导教师金伟2010年06月15日基于C8051F020单片机的加热炉测控系统的研发摘要本课题对工业对象中主要的被控参数电阻炉炉温进行研究,设计了下位机硬件电路、软件程序和上位机软件程序。

硬件电路主要以C8051F020单片机为核心,并且由ADC0809、HD7279a和max232等芯片构成。

以C8051F020单片机为主体,构成一个能进行较复杂的数据处理和较复杂控制功能的智能控制器。

单片机根据输入的各种命令,进行智能计算得到控制值,输出脉冲触发信号,经过保护电路控制双向可控硅的导通角,从而控制电阻炉的加热时间。

软件程序采用两重中断嵌套方式,效率较高。

因为单片机内存有限提出了一种常规控制的方法,即调节K p、K i、K d三个参数,来实现控制。

电阻炉炉温的变化系统为二阶惯性纯滞后大惯性系统,最后分别利用PID算法及模糊控制通过MATLAB进行计算机温度控制仿真,得到了较理想的控制效果。

同时利用串口实现与PC机的通信,用vc编写上位机界面,PC机作为上位机进行较复杂算法的选择和控制。

关键词:单片机,温度控制,PID调节,matlab仿真The Research of C8051F020 SCM Based on The Heating FurnaceControl System DevelopmentAuthor:Li WeiTutor:Jin WeiAbstractThis subject mainly for industrial object of resistance furnace temperature control parameters were studied, and the design of hardware circuit and software program and PC software program. The hardware circuit consists mainly of C8051F020 SCM as the core and ADC0809 7279: max232, etc. To C8051F020 SCM chip as the main body, can form a complex data processing and complex function of intelligent controller. According to the input of various orders chip, intelligent calculated, the output pulse triggering signal components, after protecting circuit control bidirectional thyristor conduction angles, which controls the heating time resistance furnace. Software interrupt nested manner by two, higher efficiency. Because of limited memory chip is proposed, i.e. normal control method of K p mohan, adjust K i, three parameters K d, come to control. The resistance furnace temperature change system for second inertia pure inertial system, finally lag big respectively using PID algorithm and fuzzy control by MATLAB simulation of temperature control, computer got better control effect. While using the serial communication with the PC, written by vc computer interface, PC as PC for complex algorithm of choice and control.Keywords: SCM, temperature control, PID, matlab simulation目录1 绪论 (1)1.1研究背景和研究意义 (1)1.2所要解决的主要问题 (1)1.3研究方法和创新之处 (2)1.4电加热炉的国内外发展现状 (2)1.4.1 定值开关控温法 (3)1.4.2 PID线性控温法 (4)1.4.3 智能温度控制法 (4)1.5系统总体设计方案 (4)1.5.1 系统性能要求及特点 (5)1.5.2 系统硬件方案分析 (6)1.5.3 系统软件方案分析 (7)2 硬件设计 (8)2.1系统硬件总体结构 (8)2.2主控模块的器件选型及设计 (9)2.2.1 单片机的选用 (9)2.2.2 C8051F020片上系统单片机片内资源介绍 (10)2.2.3 系统实验板 (13)2.2.4 复位电路的可靠性设计 (14)2.2.5 晶振电路的设计 (15)2.2.6 串口驱动电路的设计 (16)2.2.7 A/D转换电路设计 (18)2.2.8 过零检测电路的设计 (19)2.2.9 PWM输出电路的设计 (20)2.2.10 键盘及显示电路的设计 (22)3 系统控制算法研究 (25)3.1加热炉的数学建模 (25)3.2PID控制原理 (26)3.2.1 数字PID控制算法 (27)3.2.2 增量式PID仿真结果 (28)3.3模糊自适应PID算法 (29)3.3.1 模糊自适应PID的特点 (29)3.3.2 模糊自适应PID的结构 (30)3.3.3 模糊自适应PID的控制结构原理 (31)3.4加热炉温度的模糊自适应PID控制器的设计 (31)3.4.1 温度值模糊自适应PID的模糊化 (31)3.4.2 模糊自适应PID的模糊规则及推理算法 (32)3.4.3 模糊自适应PID控制器的解模糊化 (33)4 炉温测控系统上位机软件实现技术 (36)4.1M ATLAB软件与VC软件通信的实现 (36)4.2可视化上位机监控界面的实现 (37)总结与展望 (38)5.1总结 (38)5.2展望 (39)致谢 (40)参考文献 (41)附录 (43)附录A:英文文献 (43)附录B:中文译文 (46)1 绪论1.1 研究背景和研究意义随着世界各国经济的快速发展,对能源的消耗与日俱增,怎样降低功耗提高经济效益,已经成为世界人们所关注的问题。

基于C8051F310的温度测量设计

基于C8051F310的温度测量设计

张娟娟

【期刊名称】《《电脑知识与技术》》

【年(卷),期】2011(007)010

【摘要】文章设计了一个以C8051F310单片机作为主控制器,利用单片机自身所带的功能,以及温度传感器和其它外围电路结合软件编程构成了一个温度测量系统。

采用单片机内部集成部件,降低了系统成本。

【总页数】2页(P2299-2300)

【作者】张娟娟

【作者单位】山东科技大学信息与电气工程学院山东青岛 266510

【正文语种】中文

【中图分类】TP311

【相关文献】

1.基于C8051F310单片机的实时心电监护系统设计 [J], 侯佳娜;姚爱琴;孙运强

2.基于C8051F310和触摸屏的煤矿通风机后备保护仪设计 [J], 陈鹏;郑丰隆;韩雪锋;李大凯;于佑飞

3.基于C8051F310的综采支架压力采集器的设计 [J], 朱凯;刘成乡;徐传任

4.基于C8051F310及D2174QN的误码测试仪的设计与实现 [J], 高学严;彭魏魏

5.基于C8051F310单片机的直流电机实时转速监控系统设计 [J], 蔡国武;刘祚时;梅传根

因版权原因,仅展示原文概要,查看原文内容请购买。

基于C8051F单片机的温度测控系统设计

基于C8051F单片机的温度测控系统设计作者:向俐霞来源:《中国新技术新产品》2009年第13期摘要:文中介绍用C8051F020单片机实现的多路温度实时检测控制系统,系统充分利用C8051F020各种内部资源,使得整个系统设计简单,易于实现,应用领域广泛。

关键词:C8051F单片机;温度测控;反馈控制1 系统架构设计整个系统由温度传感器(Pt100铂电阻)、滤波放大电路(LM324)、C8051F020单片机、LED显示电路、接口电路和计算机等部分组成。

系统的整体框图如图1所示。

2 硬件设计传感器的选择。

传感器选择铂热电阻,铂热电阻的特点是精度高,稳定性好,性能可靠,所以在温度采集中广泛应用,按IEC标准,铂热电阻的使用温度范围是-200~+850℃[1]。

本系统采用目前在工业中广泛应用的Pt100铂电阻传感器,在实际测量中,只要测得热电阻的阻值R,就能在分度表上查出对应的温度值。

滤波放大电路。

根据系统的要求,利用温度传感器采集得到在不同温度时传感器的输出值,先经过滤波电路进行滤波,再经过运算放大器放大后送入单片机,在单片机内进行A/D 变换。

本系统放大电路分两级放大,第一级放大倍数固定,第二级放大通过调整R5和R6的比例产生不同的放大倍数,两级放大器可组合出多种放大倍率,以满足不同传感器的要求。

放大电路用低功耗四芯运算放大器LM324芯片来实现,LM324每块芯片含有四个独立的高增益、内部频率补偿运算放大器,具有公共的工作电压输入端和接地端。

该芯片的工作电压宽(3V~32V),精度高,线形好。

每块芯片可完成两路温度信号的放大。

滤波放大电路见图2。

A/D转换。

由于本系统采用的是自带A/D的C8051F单片机,它具有与8051指令集完全兼容的CIP-51内核,片内自带有一个12位ADC,一个8位ADC,并且每一个ADC都对应有多个输入通道、输入多路选择开关和可编程增益放大器。

本系统选用C8051F020完成模拟开关、A/D转换和微控制器的作用。

基于C8051F040单片机的温度测控系统

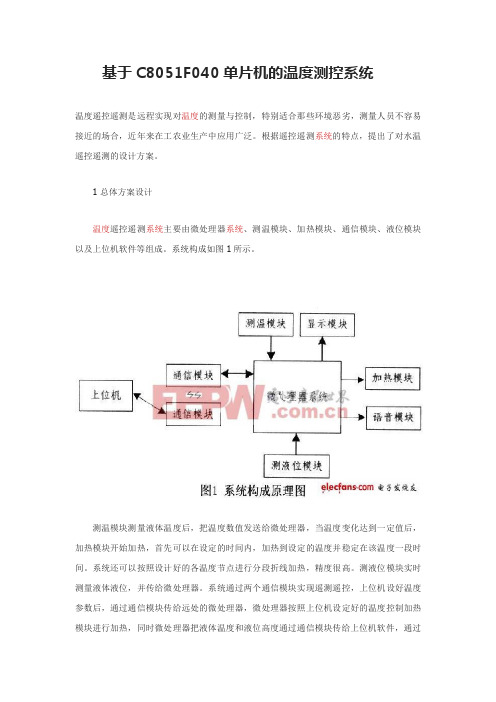

基于C8051F040单片机的温度测控系统温度遥控遥测是远程实现对温度的测量与控制,特别适合那些环境恶劣,测量人员不容易接近的场合,近年来在工农业生产中应用广泛。

根据遥控遥测系统的特点,提出了对水温遥控遥测的设计方案。

1 总体方案设计温度遥控遥测系统主要由微处理器系统、测温模块、加热模块、通信模块、液位模块以及上位机软件等组成。

系统构成如图1所示。

测温模块测量液体温度后,把温度数值发送给微处理器,当温度变化达到一定值后,加热模块开始加热,首先可以在设定的时间内,加热到设定的温度并稳定在该温度一段时间。

系统还可以按照设计好的各温度节点进行分段折线加热,精度很高。

测液位模块实时测量液体液位,并传给微处理器。

系统通过两个通信模块实现遥测遥控,上位机设好温度参数后,通过通信模块传给远处的微处理器,微处理器按照上位机设定好的温度控制加热模块进行加热,同时微处理器把液体温度和液位高度通过通信模块传给上位机软件,通过上位机软件界面可以实时显示和监测液体温度和高度。

显示模块把系统的温度、高度等各项数据实时显示在液晶屏幕上。

程序采用PID算法,建立比例、积分、微分数学模型,控制TCA785移相触发器正负触发可控硅BAT-20对受热物质加热。

移相触发双向可控硅调压精准,无级调压,较好地融合了超调和加热时间之间的矛盾;遥感遥测使用PTR-2000与上位机通信,在0到100℃范围内可任意设定、控制水温。

PTR- 2000通信距离远,准确率高,PC机界面实时显示温度曲线,温度、液位上下限设定。

并具有温度曲线采样率设定、温度曲线打印功能。

2 硬件设计系统硬件主要由C8051F040单片机最小系统、PTR2000无线通信模块、TCA785移相调压控制模块、Ptl00测温模块、WDK505测液位模块等组成。

2.1 C8051F040单片机最小系统最小系统以单片机C8051F04O为核心,包括晶体振荡电路、复位电路、抗干扰电路、电压基准电路和电源部分。

基于C8051F310的内燃机活塞温度场测试系统

活 塞 是 内 燃 机 的 重 要 零 部 件 之 一 , 油 机 功 率 柴

数 据接 收 单元 由含有 无线 芯片 的单片 机系统组

无 线 传 输 测 温 系 统 , 方 便 地 嵌 入 到 活 塞 中 , 足 狭 可 满 窄空间 、 劣环 境条件 下温度 场 的动态测试 要求 。 恶

1 系统 总体 结构

活 塞 温 度 场 测 试 系 统 由 温 度 采 集 单 元 、 据 接 数

UB r S 接 ]

收单元 、 通信软件等组成 , 系统设计总体框 图见图 l 。 温 度采 集 单 元 将 热 电偶 温 度 传 感 器 、 片 机 单 ( 85F 1 ) C 0 1 3 0 系统 及 电池 集 成 为 一 体 , 电偶 镶 嵌 热 固定在 活塞表 面 , 片机系 统 固定 在活塞 底部 , 单 构成

码 , 后通 过 n F 4 1发 送 相应 工 况 下 各点 测 量 数据 。 然 R 20

合 信号 系统 级嵌入 式单 片机 芯片 , 指令 执行速度 快 、 集 成度 高 , 持在 线 调 试 。通 过 S I口访 问无 线 芯 支 P 片, 通过 UAR 口访 问 US T B芯片 , 感器 信号 经过 传

连接 , 到 P 收 C机 发 出的采集 命令 , 换 为无 线 信号 转

通过 n F 4 1 送给 采集单元 , 温度 信 号进 行解 R 20 发 将

码 , 包后 发送 给 P 打 C机 。

通 信软 件是 用 Viu l ai 写 运行 在 P sa B s c编 C机 上 的上 位机 软件 , 点击界 面上 的按 钮发送 采集命令 , 将 接 收的数 据实 时显 示 , 括 冷 端温 度 和 各测 试 点 包 温度 , 绘制各 点温 度 曲线 , 并将 试 验数 据保 存 成 E — x

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2010 10 24;修回日期:2011 01 12作者简介:焦玉琴(1972 ),女,高级工程师,主要从事柴油机电控系统软硬件设计;jiao_yuqin@ 。

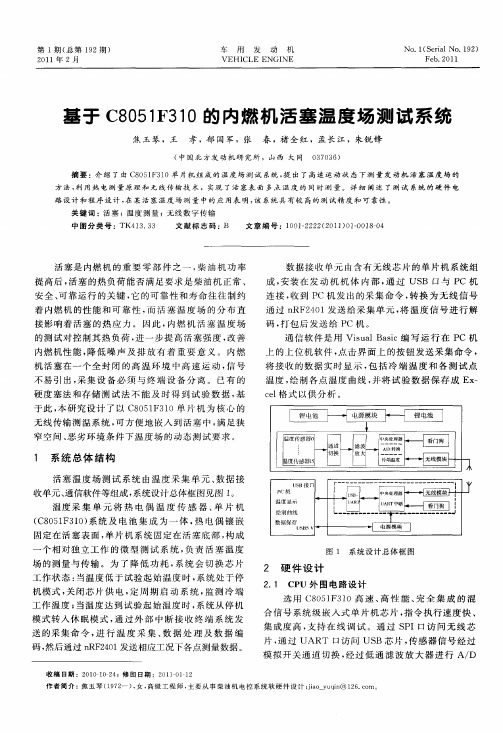

基于C 8051F 310的内燃机活塞温度场测试系统焦玉琴,王 孝,郁国军,张 春,褚全红,孟长江,朱锐锋(中国北方发动机研究所,山西大同 037036)摘要:介绍了由C8051F310单片机组成的温度场测试系统,提出了高速运动状态下测量发动机活塞温度场的方法,利用热电测量原理和无线传输技术,实现了活塞表面多点温度的同时测量。

详细阐述了测试系统的硬件电路设计和程序设计,在某活塞温度场测量中的应用表明,该系统具有较高的测试精度和可靠性。

关键词:活塞;温度测量;无线数字传输中图分类号:T K413.33 文献标志码:B 文章编号:1001 2222(2011)01 0018 04活塞是内燃机的重要零部件之一,柴油机功率提高后,活塞的热负荷能否满足要求是柴油机正常、安全、可靠运行的关键,它的可靠性和寿命往往制约着内燃机的性能和可靠性,而活塞温度场的分布直接影响着活塞的热应力。

因此,内燃机活塞温度场的测试对控制其热负荷,进一步提高活塞强度,改善内燃机性能,降低噪声及排放有着重要意义。

内燃机活塞在一个全封闭的高温环境中高速运动,信号不易引出,采集设备必须与终端设备分离。

已有的硬度塞法和存储测试法不能及时得到试验数据,基于此,本研究设计了以C8051F310单片机为核心的无线传输测温系统,可方便地嵌入到活塞中,满足狭窄空间、恶劣环境条件下温度场的动态测试要求。

1 系统总体结构活塞温度场测试系统由温度采集单元、数据接收单元、通信软件等组成,系统设计总体框图见图1。

温度采集单元将热电偶温度传感器、单片机(C8051F310)系统及电池集成为一体,热电偶镶嵌固定在活塞表面,单片机系统固定在活塞底部,构成一个相对独立工作的微型测试系统,负责活塞温度场的测量与传输。

为了降低功耗,系统会切换芯片工作状态:当温度低于试验起始温度时,系统处于停机模式,关闭芯片供电,定周期启动系统,监测冷端工作温度;当温度达到试验起始温度时,系统从停机模式转入休眠模式,通过外部中断接收终端系统发送的采集命令,进行温度采集、数据处理及数据编码,然后通过nRF2401发送相应工况下各点测量数据。

数据接收单元由含有无线芯片的单片机系统组成,安装在发动机机体内部,通过USB 口与PC 机连接,收到PC 机发出的采集命令,转换为无线信号通过nRF2401发送给采集单元,将温度信号进行解码,打包后发送给PC 机。

通信软件是用Visual Basic 编写运行在PC 机上的上位机软件,点击界面上的按钮发送采集命令,将接收的数据实时显示,包括冷端温度和各测试点温度,绘制各点温度曲线,并将试验数据保存成Ex cel 格式以供分析。

图1 系统设计总体框图2 硬件设计2.1 CPU 外围电路设计选用C8051F310高速、高性能、完全集成的混合信号系统级嵌入式单片机芯片,指令执行速度快、集成度高,支持在线调试。

通过SPI 口访问无线芯片,通过U ART 口访问USB 芯片,传感器信号经过模拟开关通道切换,经过低通滤波放大器进行A/D第1期(总第192期)2011年2月车 用 发 动 机V EH ICL E EN GI NE No.1(Ser ial N o.192)Feb.2011转换。

硬件接口设计见图2。

图2 硬件结构2.2 数据传输Nordic 公司的单片射频收发芯片nRF2401是实现无线数据传输的关键器件,该器件融合了En hanced ShoekBurst 技术,集成了双向通信所需要的内置硬件链路层,芯片内置频率合成器、调制器等功能模块。

采用GFSK 调制,自动生成报头和CRC 校验码,完成需要高速处理的RF 协议,具有自动应答和重发功能,工作于2.4~ 2.5GH z ISM 频段,芯片空闲状态设置Pow erDow n 模式,该模式下功耗低,工作电流仅0.9mA,当需要传输数据时才转入TX 或RX 模式。

nRF24L0内置高速的SPI 口,MCU 通过SPI 接口对其控制。

在配置模式下,单片机的控制指令、工作参数通过MOSI 引脚输入nRF24L01;在发射或接收模式下,单片机通过MI SO 引脚读出nRF24L01的状态信息,发送或接收数据信息。

当nRF24L01的中断源产生时就会使IRQ 引脚置低,CPU 进行相应中断,作相应的处理。

USB 接口芯片CP2102及相关电路完成测量数据与PC 机的接收转换。

2.3 数据采集数据采集部分主要由传感器、模拟开关、低通滤波放大器、片内A/D 及基准电压等组成,完成多通道数据采集,根据CPU 发送的命令对温度传感器信号进行通道切换。

为了减小线路板体积,增加系统连接可靠性,连接器采用焊盘连接。

选用16选1模拟开关,可以采集多达16个测温点。

选用RAI IL TO RAIL 放大器,提高低通滤波放大器全程范围内放大倍数线性度。

采样精度为10位A/D,采样频率由采集通道数和无线传输率决定,为了保证转换精度,基准电压采用精密电源基准,传感器采用响应速度快、特殊结构的快速热电偶。

2.4 电源管理及复位电源管理主要为各个芯片提供合适工作电压。

为了节约电量,采用低功耗电路设计方法和低功耗休眠机制,实现了无线测温的低功耗设计。

采用3.9V,1/2AA 规格的高温锂电池供电,保证节点的可靠运行,当系统工作温度较低时,关断无线传输和A/D 采集部分电源,系统处于停机模式;当系统工作温度达到测试要求时,程序控制自动接通无线传输供电,系统处于空闲模式;当收到工作信号时,程序控制自动接通A/D 采集供电电源,系统正常工作。

系统处于停机模式时,由外置看门狗复位,复位周期为5s,复位脉冲为200ms 。

2.5 印制板设计由于活塞可利用的空间特别狭窄,元器件的选取、线路板布局及设计受到极大约束。

元器件高度及线路板厚度总共不超过4m m,因此将线路板厚度控制在0.8mm,元器件高度控制在3mm,还得留有绝缘垫及胶的厚度。

线路板尺寸尽量缩小,根据活塞的结构、元器件尺寸及测试原理及需求,将线路板设计为25m m 80m m,信号输入只能采用焊盘连接。

3 软件设计3.1 程序结构及初始化软件包括三部分:单片机控制采集传输程序、单片机控制数据接收程序和PC 机监控程序。

前两者主要完成以C8051F310和nRF24L01为核心的多通道信号的采集、无线传输及数据转换,后者则完成信号的显示和存储。

系统开启后,进行C8051F310内部资源的初始化,包括系统时钟、定时器、外部中断、串口中断、A/D 模块、端口、波特率发射器等的初始化及nRF24L01初始状态的配置和变量初始化,软件结构见图3。

图3 软件结构!19!2011年2月焦玉琴,等:基于C8051F310的内燃机活塞温度场测试系统3.2 软件总体框架单片机控制程序向A/D 采集控制寄存器写命令,启动A/D,使其开始采样。

由于每路传感器信号都要被A/D 采样,并转换为10bit 数字量,分配2Byte,那么10通道则为20Byte,将数字量经过冷端补偿和分段线性查表转换成温度信号,再送入nRF24L01打包发射,10m s 后,接收机收到该数据,并通过单片机和U SB 芯片实时写入计算机缓存区内,这样双方数据传输2400次,每次20By te,传输完毕后数据曲线会在VB 界面上实时显示。

3.3 数据传输发送端C8051F310完成初始化后,把nRF24L01配置成PT X 工作模式。

若从上位机接收到数据,则启动C8051F310发送数据。

若发送成功,则产生T X_DS 中断,继续发送;若重发超限,则产生M AX_RT 中断,进行出错处理。

接收端C8051F310完成初始化后,把nRF24L01配置成PRX 工作模式。

当正确接收数据时,nRF24L01产生接收中断标志,C8051F310从nRF24L01读取数据并向下位机发送。

3.4 A /D 采集及冷端温度标定A/D 转换为10位逐图4 软件流程次逼近型A /D 转换,转换启动方式采用写1到ADC0CN 的AD0BUSY 位作为触发源,启动跟踪,持续3个SAR 开始转换,转换速率设为100ksps,采用右对齐方式。

测点实际温度为冷端温度与热电偶温度之和,冷端温度传感器采用两点法标定,热电偶采用分段线性化处理,50∀一段标定,标定范围为0~400∀,通过信号发生器FLUKE741B 对分段线性化处理系数进行严格标定,软件流程图见图4。

4 系统可靠性设计及实现4.1 系统抗干扰性由于采用无线通信,通过天线传输信号,为节约电量,需要降低无线信号发射接收功率,因此尽量缩短无线传输信号的距离,取而代之的是延长U SB 有线数字信号传输距离。

在线路板设计中,不准在天线下走线、铺铜等,增加高频信号发射接收的抗干扰能力。

在程序设计中,无线信号采用自动重发功能,提高软件的可靠性。

如果程序跑飞,系统有硬件看门狗,提高了系统的抗干扰能力。

在信号触发设计中,不采用外部触发方式激活,而采用温度自触发方式,只有发动机在暖机情况下系统才自动激活。

4.2 线路板密封工艺系统工作环境存在油、汽及铁屑等,因此需要将线路板整体用704胶灌封,为了防止线路板与支架短路,在线路板与支架之间贴一层薄绝缘垫,热电偶及电源线的固定则采用高强度AB 胶WD 1001。

4.3 系统一体化设计如果增加节点,必然会增加不可靠因素,因此,在设计中不是将无线模块单独放在外边,通过引线与测温系统连接,而是将无线模块镶嵌在线路板中,这样设计尽管给线路板设计提出相当大的难度,但大大增加了系统可靠性,降低工艺实现的难度。

5 试验结果及分析5.1 测量精度为了验证该系统实际测量精度,需要构建一定的测试环境,普通高温箱不具备300∀以上的高温控制功能,本系统是在某高温试验室进行了相应试验,试验结果见图5。

将装有热电偶的活塞放在高温箱里,测温电路板放在高温箱外边,热电偶传感器线延长引到线路板上,将试验箱温度设到300∀,活塞测温系统测量的温度值与标准试验设备温度值进行比较,验证测温精度。

由于活塞在高温箱里达到热平衡时间较长,因此,只测量了一个具有代表意义的点300∀。

如果将传感器引线都延长,不易焊接,图5 测量精度试验结果!20!车 用 发 动 机 2011年第1期达到平衡时各点温度一样,因此只延长了一个测温通道。

环境温度为19.02∀,热电偶测量温度为281.09∀,高温箱实际温度为二者之和,因此300∀时实际测量温度为300.11∀,误差为-0.037%,说明该系统的测量精度很高。

5.2 实测数据将装有测温系统的活塞安装在单缸发动机上进行测温试验。