自编天热气烟气余热回收计算

溴化锂直燃机烟气余热利用计算方法

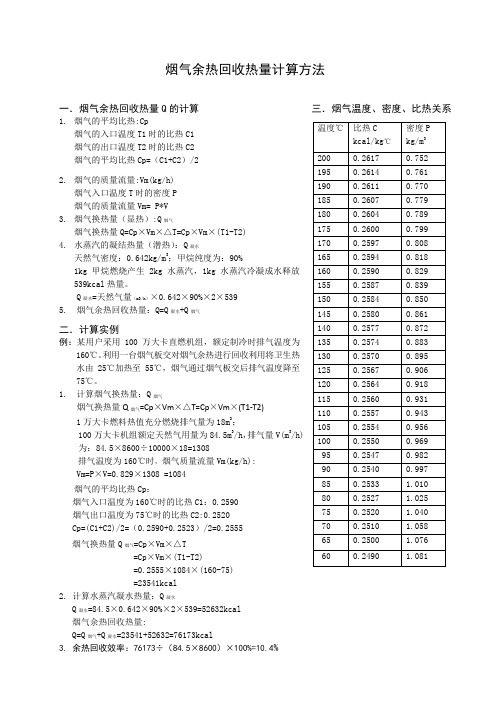

烟气余热回收热量计算方法一.烟气余热回收热量Q的计算1.烟气的平均比热:Cp烟气的入口温度T1时的比热C1烟气的出口温度T2时的比热C2烟气的平均比热Cp=(C1+C2)/22.烟气的质量流量:Vm(kg/h)烟气入口温度T时的密度P烟气的质量流量Vm= P*V3.烟气换热量(显热):Q烟气烟气换热量Q=Cp×Vm×△T=Cp×Vm×(T1-T2)4.水蒸汽的凝结热量(潜热):Q凝水天然气密度:0.642kg/m3;甲烷纯度为:90%1kg甲烷燃烧产生2kg水蒸汽,1kg水蒸汽冷凝成水释放539kcal热量。

Q凝水=天然气量(m3/h)×0.642×90%×2×5395. 烟气余热回收热量:Q=Q凝水+Q烟气二.计算实例例:某用户采用100万大卡直燃机组,额定制冷时排气温度为160℃。

利用一台烟气板交对烟气余热进行回收利用将卫生热水由25℃加热至55℃,烟气通过烟气板交后排气温度降至75℃。

1.计算烟气换热量:Q烟气烟气换热量Q烟气=Cp×Vm×△T=Cp×Vm×(T1-T2)1万大卡燃料热值充分燃烧排气量为18m3;100万大卡机组额定天然气用量为84.5m3/h,排气量V(m3/h)为:84.5×8600÷10000×18=1308排气温度为160℃时,烟气质量流量Vm(kg/h):Vm=P×V=0.829×1308 =1084烟气的平均比热Cp:烟气入口温度为160℃时的比热C1:0.2590烟气出口温度为75℃时的比热C2:0.2520Cp=(C1+C2)/2=(0.2590+0.2523)/2=0.2555烟气换热量Q烟气=Cp×Vm×△T=Cp×Vm×(T1-T2)=0.2555×1084×(160-75)=23541kcal2. 计算水蒸汽凝水热量:Q凝水Q凝水=84.5×0.642×90%×2×539=52632kcal烟气余热回收热量:Q=Q烟气+Q凝水=23541+52632=76173kcal3. 余热回收效率:76173÷(84.5×8600)×100%=10.4%三.烟气温度、密度、比热关系。

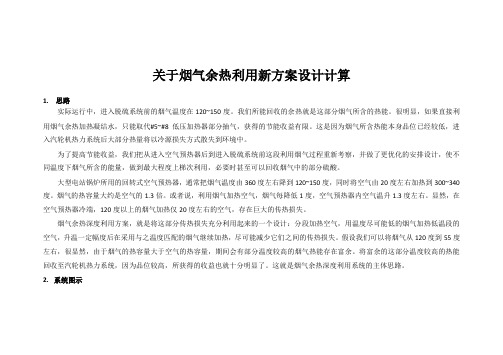

关于烟气余热利用新方案设计计算

4. 假设条件 1) 、不考虑烟气中灰尘所含热量。 2) 、不考虑酸露凝结时的放热。 3) 、涉及简单传热计算时,假设空气、烟气的热物理性质为常数。 4) 、不考虑换热器、管路散热损失。 5. 计算过程

请参考计算表格 实际运行中,烟气出空气预热器温度在 120~150 度,烟气进空气预热器温度在 340~370 度,空气进空气预热器温度在 20 度左 右时,出空气预热器的温度在 310~340 度。经计算,空气预热器中烟气的热容量大约是空气的 1.35 倍。 很显然,1.利用烟气余热加热空气的方式,由于空气热容量小于烟气,很难将空气进锅炉的温度再进一步升高,所以所获得的 收益甚微。2.直接利用烟气加热凝结水,由于烟气的温度已经较低,进入热力系统后大部分热量仍将以冷源损失掉,所以所获收益 也不明显。 通过详细考察空气、烟气的热容量,为了深度利用烟气余热,并将余热发挥出最大节能效果,采取如下措施:将烟气低温部分 回收来热量加热空气,由于空气温度升高,进入空气预热器后所消耗的高温部分烟气热量将减少。由此,将节省下来的空气预热器 内温度较高的烟气热量用于回热系统。 我们将烟气温降分为以下三个温度段:350~254 度,220~140 度,113~65 度,空气温升也分为三个阶段:190~320 度,80~190 度,20~80 度,对应于烟气三个温降温度段。烟气温降中的 254~220 度、140~113 度,即为我们从中获取的热量段,将两温度段热 量分别加热给水取代部分 2#高加抽气和加热凝结水取代部分 6#低加抽气。

Pn hn

①

Pr8 h8

锅炉尾部受热面

⑤

Pr6 h6

②

Pr5 h5 t5 t4 Pr4 h4 t3 ts4 P=0.824 t=172 t=132 Pr3 h3 t2 ts3 t=104 ts2 Pr2 h2 t1 ts1 tsf6 Pr1 h1

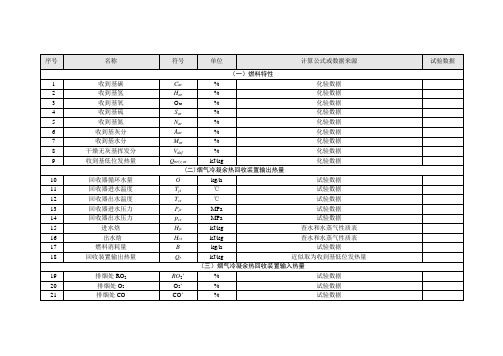

烟气余热回收计算

化验数据

(二)烟气冷凝余热回收装置输出热量

10

回收器循环水量

G

kg/h

试验数据

11

回收器进水温度

Tjs

℃

试验数据

12

回收器出水温度

Tcs

℃

试验数据

13

回收器进水压力

Pjs

MPa

试验数据

14

回收器出水压力

pcs

MPa

试验数据

15

进水焓

Hjs

kJ/kg

查水和水蒸气性质表

16

出水焓

Hcs

kJ/kg

序号

名称

符号

单位

计算公式或数据来源

试验数据

(一)燃料特性

1

收到基碳

Car

%

化验数据

2

收到基氢

Har

%

化验数据

3

收到基氧

Oar

%

化验数据

4

收到基硫

Sar

%

化验数据

5

收到基氮

Nar

%

化验数据

6

收到基灰分

Aar

%

化验数据

7

收到基水分

Mar

%

化验数据

8

干燥无灰基挥发分

Vdaf

%

化验数据

9

收到基低位发热量

Qnet,r,ar

查水和水蒸气性质表

17

燃料消耗量

B

kg/h

试验数据

18

回收装置输出热量

Qr

kJ/kg

近似取为收到基低位发热量

(三)烟气冷凝余热回收装置输入热量

19

排烟处RO2

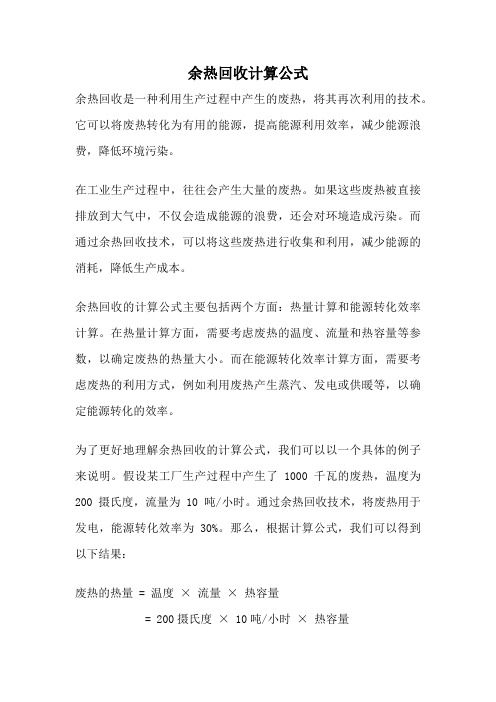

余热回收计算公式

余热回收计算公式余热回收是一种利用生产过程中产生的废热,将其再次利用的技术。

它可以将废热转化为有用的能源,提高能源利用效率,减少能源浪费,降低环境污染。

在工业生产过程中,往往会产生大量的废热。

如果这些废热被直接排放到大气中,不仅会造成能源的浪费,还会对环境造成污染。

而通过余热回收技术,可以将这些废热进行收集和利用,减少能源的消耗,降低生产成本。

余热回收的计算公式主要包括两个方面:热量计算和能源转化效率计算。

在热量计算方面,需要考虑废热的温度、流量和热容量等参数,以确定废热的热量大小。

而在能源转化效率计算方面,需要考虑废热的利用方式,例如利用废热产生蒸汽、发电或供暖等,以确定能源转化的效率。

为了更好地理解余热回收的计算公式,我们可以以一个具体的例子来说明。

假设某工厂生产过程中产生了1000千瓦的废热,温度为200摄氏度,流量为10吨/小时。

通过余热回收技术,将废热用于发电,能源转化效率为30%。

那么,根据计算公式,我们可以得到以下结果:废热的热量 = 温度× 流量× 热容量= 200摄氏度× 10吨/小时× 热容量能源转化的效率 = 发电量 / 废热热量= 发电量 / (200摄氏度× 10吨/小时× 热容量)根据以上计算公式,我们可以计算出废热的热量和能源转化的效率,并据此评估余热回收的效果。

通过合理的设计和优化,可以提高能源转化效率,实现废热的最大利用。

余热回收的计算公式是对废热的热量和能源转化效率进行计算的公式。

通过合理应用这些公式,可以实现废热的高效利用,提高能源利用效率,减少环境污染,为可持续发展做出贡献。

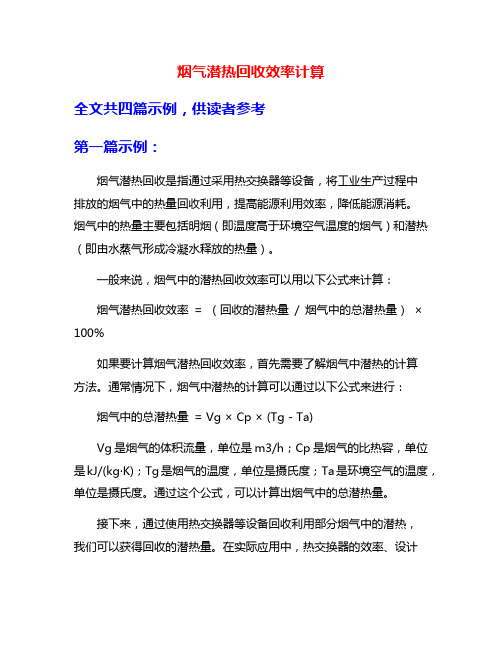

烟气潜热回收效率计算

烟气潜热回收效率计算全文共四篇示例,供读者参考第一篇示例:烟气潜热回收是指通过采用热交换器等设备,将工业生产过程中排放的烟气中的热量回收利用,提高能源利用效率,降低能源消耗。

烟气中的热量主要包括明烟(即温度高于环境空气温度的烟气)和潜热(即由水蒸气形成冷凝水释放的热量)。

一般来说,烟气中的潜热回收效率可以用以下公式来计算:烟气潜热回收效率= (回收的潜热量/ 烟气中的总潜热量)× 100%如果要计算烟气潜热回收效率,首先需要了解烟气中潜热的计算方法。

通常情况下,烟气中潜热的计算可以通过以下公式来进行:烟气中的总潜热量= Vg × Cp × (Tg - Ta)Vg是烟气的体积流量,单位是m3/h;Cp是烟气的比热容,单位是kJ/(kg·K);Tg是烟气的温度,单位是摄氏度;Ta是环境空气的温度,单位是摄氏度。

通过这个公式,可以计算出烟气中的总潜热量。

接下来,通过使用热交换器等设备回收利用部分烟气中的潜热,我们可以获得回收的潜热量。

在实际应用中,热交换器的效率、设计参数等都会对回收效果产生影响,因此在设计和选择烟气潜热回收设备时,需要根据具体情况进行计算和优化。

将回收的潜热量代入烟气潜热回收效率的公式中,就可以得到相应的效率值。

通过计算烟气潜热回收效率,可以评估热交换器等设备的性能,优化烟气处理系统,实现能源的有效利用。

烟气潜热回收是一项重要的节能措施,通过合理设计和运用相关设备,可以提高工业生产过程中的能源利用效率,降低生产成本,减少环境污染。

在实际操作过程中,需要根据具体情况进行计算和优化,确保烟气潜热回收效率的有效提高。

第二篇示例:烟气潜热回收是一种能源回收技术,通过利用工业生产或排放的烟气中所含有的高温废热来进行热能回收和再利用。

这种技术能够有效地提高能源利用效率,减少对环境的污染和能源资源的浪费。

在工业生产中,烟气潜热回收已经被广泛应用,但其效率的计算与评估至关重要。

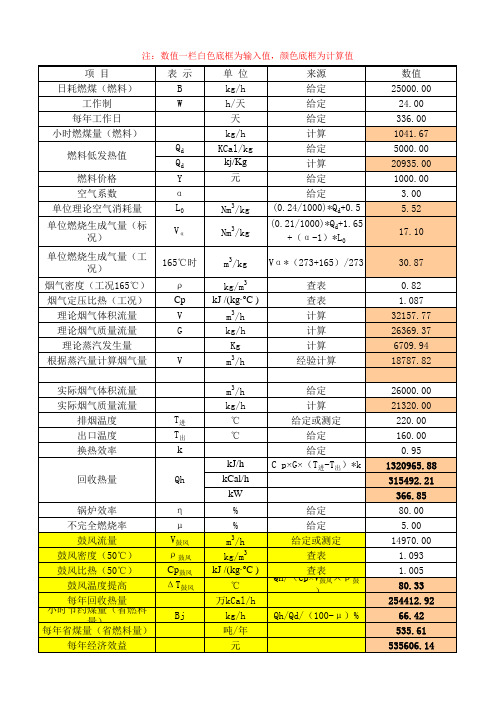

烟气余热回收计算doc资料

0.95 1320965.88 315492.21

366.85 80.00 5.00 14970.00 1.093 1.005 80.33 254412.92 66.42 535.61 535606.14

投入成本 成本回收期 SO2减排量 CO2减排量 氮氧化物减排量 CO减排量

给定 查表 查表 计算

Qh/Qd/η

Bj*W*0.0085 Bj*W*2.6

Bj*W*0.0074 Bj*W*0.0005

92600.00 2.07 13.55

4144.57 11.80 0.86

20.00 9000.00 55.05 15000.00 21.03

0.40 143.60 2738.49 482.37 254412.92 78.87 636.03 636032.29 200000.00 3.77 16.09 4921.68 14.01 0.95

SO2减排量

Sj

CO2减排量

Cj

氮氧化物减排量

Nj

CO减排量

NCj

Mpa ℃ KJ/kg Kg/h 万kCal/h kg/h 吨/年 元 元 月 kg/d kg/d kg/d kg/d

Bj*W*0.0085 Bj*W*2.6

Bj*W*0.0074 Bj*W*0.00054

给定 给定 计算(大概值) 给定 Qh/V给水

m3/kg Vα*(273+165)/273

kg/m3 kJ /(kg·ºC )

m3/h kg/h Kg m3/h

查表 查表 计算 计算 计算 经验计算

实际烟气体积流量

实际烟气质量流量

排烟温度

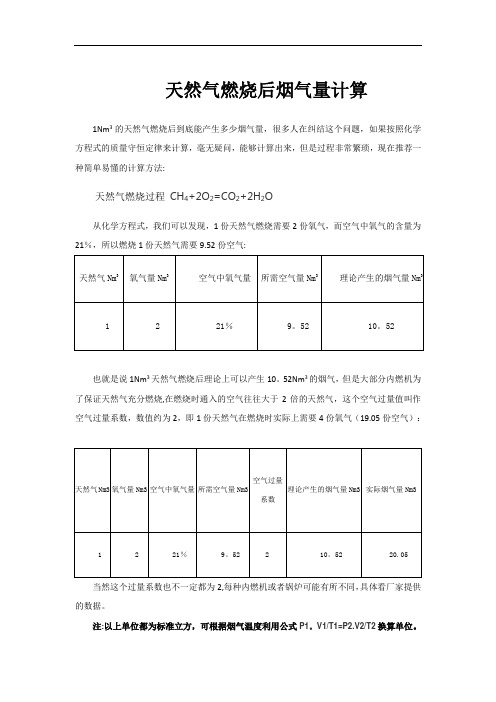

天然气燃烧后烟气量计算【范本模板】

天然气燃烧后烟气量计算

1Nm3的天然气燃烧后到底能产生多少烟气量,很多人在纠结这个问题,如果按照化学方程式的质量守恒定律来计算,毫无疑问,能够计算出来,但是过程非常繁琐,现在推荐一种简单易懂的计算方法:

天然气燃烧过程CH4+2O2=CO2+2H2O

从化学方程式,我们可以发现,1份天然气燃烧需要2份氧气,而空气中氧气的含量为21%,所以燃烧1份天然气需要9.52份空气:

也就是说1Nm3天然气燃烧后理论上可以产生10。

52Nm3的烟气,但是大部分内燃机为了保证天然气充分燃烧,在燃烧时通入的空气往往大于2倍的天然气,这个空气过量值叫作空气过量系数,数值约为2,即1份天然气在燃烧时实际上需要4份氧气(19.05份空气):

当然这个过量系数也不一定都为2,每种内燃机或者锅炉可能有所不同,具体看厂家提供的数据。

注:以上单位都为标准立方,可根据烟气温度利用公式P1。

V1/T1=P2.V2/T2换算单位。

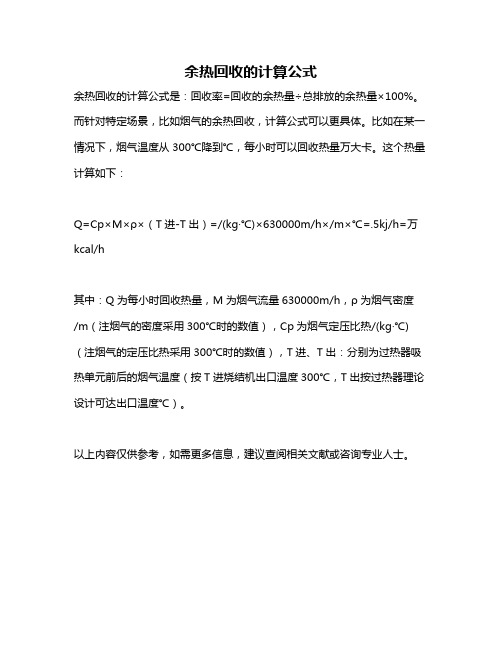

余热回收的计算公式

余热回收的计算公式

余热回收的计算公式是:回收率=回收的余热量÷总排放的余热量×100%。

而针对特定场景,比如烟气的余热回收,计算公式可以更具体。

比如在某一情况下,烟气温度从300℃降到℃,每小时可以回收热量万大卡。

这个热量计算如下:

Q=Cp×M×ρ×(T进-T出)=/(kg·℃)×630000m/h×/m×℃=.5kj/h=万kcal/h

其中:Q为每小时回收热量,M为烟气流量630000m/h,ρ为烟气密度/m(注烟气的密度采用300℃时的数值),Cp为烟气定压比热/(kg·℃)(注烟气的定压比热采用300℃时的数值),T进、T出:分别为过热器吸热单元前后的烟气温度(按T进烧结机出口温度300℃,T出按过热器理论设计可达出口温度℃)。

以上内容仅供参考,如需更多信息,建议查阅相关文献或咨询专业人士。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

天然气热管余热回收能量回收计算

排烟温度 T1 ℃已知300热管换热器出口烟温 T2 ℃设定180

每天天然气消耗量 M3已知7500每立方天然气产生烟气量 M3/

给定12 M3

标况下锅炉烟气量 Vy m3/h90000

标况下锅炉烟气密度 ρy

查烟气特性表 1.295 kg/m3

烟气质量 My kg/h116550平均烟温 Tpj ℃240烟气定压比热容 C kj/kg.℃按平均烟温查烟气特性表 1.33烟气放出热量 Qy kj/h18601380 kcal/h4428900 kw5149.884烟气侧热损失 qy %5热管传热量 Qc kj/h17671311 kcal/h4207455 kw4892.39

蒸汽(水)侧出口温度计算

水侧设计压力 pe Mpa0.5

给水温度 tc1 ℃假定80

给水焓 igs kj/kg查水特性表336

水(汽)温度 tc2 ℃设计给定(饱和水温度)159热水(饱和蒸汽)焓 ibq

查饱和水特性表2756 kj/kg

需要加水量 Vc kg/h7302.195即可时产饱和蒸汽(水) t/h7.302194628。