调焦导向盘侧向冲孔模设计毕业设计说明书

导板导向落料模具设计说明书

课程设计报告题目:_______导板导向落料模具设计___ ________专业:______材料成型及控制工程(1)班__________姓名:______ 汪瑞__________0806031007______________________ 导师:____周伟__ ____________________________时间:_______2011年6月24日______________________目录1、零件工艺性分析 (4)1.1 零件图的分析 (4)2、零件工艺方案的确定 (5)2.1 排样方案的比较 (5)2.2 排样图的设计及材料利用率的计算 (6)3、模具设计 (7)3.1 模具类型及结构形式的确定 (7)3。

2模具工作部分刃口尺寸及公差 (8)3。

3 模具主要零件的设计与选用 (10)3。

3。

1工作零件的选择 (10)3。

3。

2卸料零件 (12)3.3.3模架及零件 (12)3.3.4其他支撑零件 (12)3.3.5模具的零件详细清单 (13)3.3。

6 模具的装配方法 (14)3。

3。

7模具冲裁力和压力中心的计算 (15)4、压力机的选用 (16)5、产品的技术与经济特点 (17)6、结语致谢 (17)7、参考文献 (18)冲孔模课程设计说明书1、零件工艺性分析1.1 零件图的分析冲孔零件的结构图见以下图1-1:(单位:mm )图1-1 落料件结构简图(1) 材料:该冲裁件的材料为45钢,具有较好的可冲压性能。

(2) 零件结构:该冲裁件结构简单,并在各拐角处都存在圆角,比较适合冲裁。

(3) 尺寸精度:零件上所有未标注公差尺寸都属于自由尺寸,按IT14级确定工件尺寸的公差零件外形尺寸:00..3045mm +- 00..3655mm +- d 等2、零件工艺方案的确定2。

1 排样方案的确定基于工件的基本功能和结构特征可知加工工序为冲孔。

其加工为冲裁加工。

方案选择:由于此零件若为批量生产,应选择效率较高的级进模,但考虑到级进模复合模制造成本高且复杂,而零件所需加工不是特别复杂,又是一个简单的落料模具,我认为采取单工序模也是可行的。

冲孔模具设计说明书

设计题目:冲孔模具设计院系:工学院专业:08机制(5)班姓名:李新红学号:目录前言 (3)设计课题:冲孔模具 (5)零件简图 (5)要求 (5)材料的厚度 (5)生产类型 (5)一、零件冲压工艺性分析:零件材料 (5)零件结构 (6)零件尺寸精度 (6)结论 (6)二、冲压工艺方案 (6)方案一 (6)方案二 (7)方案三 (7)排样 (7)三. 压力中心 (8)四. 冲裁力落料力 (8)拉伸力 (8)卸料力 (8)压边力 (8)总冲裁力 (8)冲压设备~压力机 (8)五.模具结构零件 (9)六. 模具工作部分尺寸计算 (9)冲孔 (9)七.参考文献………………………………………………………………10毕业设计说明书前言模具是工业的重要工艺装备,是许多工业产品生产中不可缺少的组成部分.我国加入WTO以后,吸引外资能力的遂年增强,成为世界产品制造工厂地位愈加突出,而模具也在这其间扮演着越来越重要的角色,模具作为高效率的生产工具的一种,是工业生产中使用极为广泛与重要的工艺装备。

采用模具生产制件与零件,具有生产效率高,可实现高速大批量的生产;节约原材料,实现无切削加工;产品质量稳定,具有良好的互换性;操作简单,对操作人员么有很高的技术要求;利用模具批量生产的零件加工费用低;所加工出的零件与制件可以一次成形,不需进行再加工;能制造出其他加工工艺方法难以加工、形状比较复杂的零件制品;容易实现生产的自动化特点。

设计出正确合理的模具不仅能提高产品质量、生产率、使用寿命,还可以提高产品经济效益。

在进行模具设计时,必须清楚零件的加工工艺,设计出的零件要能加工、易加工。

充分了解模具各部分作用是设计者进行模具设计的前提,新的设计思路必然带来新的模具结构。

毕业设计是大学的综合性实践环节,目地是通过课程课题的设计研究,培养综合运用各门课程的能力,培养独立分析问题和- 3 -解决问题的能力。

在指导老师的周密安排和精心指导下,这次毕业设计从确定设计课题,拟定设计方案,设计过程到毕业答辩都按照毕业设计计划进行。

侧向冲孔自动分度冲孔模设计

1 零件工艺分析

如图 1 所示为筒形零件。其是用厚为 1 m的 .m 5 铝合金板料 2 1 拉深成形 ,工件周边有 2 个均匀 A2 0 分布 的 3ml 。工件 周边 均匀 分 布 的 2 小孔 , i孔 l 0个 如 采 用 常规 的模 具结 构 一次 冲一 个孔 ,生 产 效 率太 低, 且孔位精度难 以得到保证 。 若同时从侧 向冲 2 个 0 小孔 , 则模具结构复杂 , 成本提高 , 所需 冲裁力也较 大, 因此 , 设计了可逐个 冲孔的 自动分度 的冲孔模 。

图 3 分度盘简 图

3 结束语

所 论 述 结 构适 用 于 周 边 侧 孔 多 且 均 匀 分 布 的场 合 冲侧孔 , 能保证所冲侧孔分度均匀, 累积误差小。 该 模具结构设计合理 , 经试模调试后合格 , 通过实践验 证。 实践证明 , 该工艺不仅能提高劳动生产效率、 降低 生产成本 , 还满足了零件 的技术要求 , 品质稳定可靠。

1凹模座 2主轴 3分度盘 4凸模 5凹模 6 。 . . . . . 盘 7手柄 压料 . 8 . 棘轮 9 l. 、1 连杆 l . 0 棘爪 l. 2 弹簧

图 2 自动分 度冲侧模孔

毛坯件套在凹模座 1 , 上 用工件的底面定位 , 用压 料盘 6 手柄 7 、 压紧工件 , 可保证孔位轴向尺寸一致 。 压紧力大小可通过压料盘中的弹簧力大小来调节。

文献标识码 : B

文章J ''1 7 - 4 X 2 1 0 - 2 2 0 l ̄ :6 2 5 5 ( 0 9 0 0 - 2 2)

圆筒形拉伸件圆周方 向分布的多个孔通常需要 多次冲压成形 ,若采用 自动分度装置则可以在一副 模具上一次装夹逐个冲出。本文介绍 了一种带 自动 分度装置 的冲孔 模 , 该模具结构简单 、 操作方便 、 生 产效率高 ,避免了多次冲压定位 困难 、精度低的问 题 , 加工 工 件 品质好 。 且

导向套设计说明书

第二章序言这次机械加工课程设计,用到了我们大学以来几乎所学过的机械基础的课程,画法几何,互换性,机械原理,金属切割原理与刀具以及刚学过的机械制造工艺学。

为了巩固所学知识,在我们毕业设计之前对所学个课程的一次深入的综合性的总复习,总之这次设计就像一条线,把这些课程都串联起来,让我们很好的复习了以前的知识,也为以后毕业设计打下坚实的基础。

也是作为一次理论联系实践的训练,我们进行了本次课程设计。

为期两周的机械制造工艺设计很快就结束了,回想自己刚刚拿到题目的茫然到现在眼前这一大堆设计成果,心里还是很有成就感。

当初自己看见推动架这个题目,说是在的,我之前都没有听说过这个零件,更没有见过是个什么样子,心里也暗自着急,为这次的设计,也为自己的学业。

好在自己有着不服输的性格,一遍遍的看着老师给我们的题目,看那个零件的图,和我们一组2个人慢慢按照设计手册,照着题目一步一步,竟然有了点眉目,在这里也不得不佩服我们组的罗意,平时看他学习不是很认真的样子,其实专业知识很扎实,做起设计来也比我们都快,我们有很多的问题自己解决不了都是问他。

这时候自己也在责备自己为什么都是一样的上课,一样的老师自己学的东西就比别人少。

作为一名即将完成学业,离开学校生活的我,我要感谢母校,是她给我创造了一个学习的机会,创造了美好的学习生活环境,让我在这里学到了很多知识;感谢各位老师,是他(她)们传授给我的知识;感谢各位同学和朋友,是他们让我的学习和生活充满乐趣,感谢你们!经过这次设计,提高了我很多的能力,比如实验水平、分析问题的能力、合作精神、严谨的工作作风等。

在这期间凝结了很多人的心血,在此表示衷心的感谢。

没有他们的帮助,我将无法顺利完成这次设计。

由于能力有限,设计有许多不足之处,恳请指导老师给与批评指正。

第三章机械加工工艺规程的制定第一节零件的分析2.1零件的作用据资料所示,可知该零件是ZQSN6-6-3导向套,是机床进给机构的零件,具有确保加工工件位置准确度的作用。

斜楔式侧向冲孔模设计及动画模拟设计说明书1

摘要由于近几年市场需求的强大拉动,模具工业高速发展,市场广阔,产销两旺。

用模具生产所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其它加工方法所不能比拟的。

随着消费结构和产业结构的加快升级,必将对先进模具制造技术和先进生产装备提出更高的要求。

本次毕业设计就是在Pro ENGINEER平台上对斜楔式侧向冲孔模具设计及动画模拟。

在设计过程中,通过了解和掌握冲压模具材料及斜楔式冲孔模具设计的有关知识,主要完成了模具的工作零件、定位零件、导向零件和装配零件的设计,并利用Pro ENGINEER软件和3ds-max软件进行三维造型及工作过程的动画设计。

通过本次设计,不仅掌握了冲压模具的基本设计过程和设计要领,并了解了冲压模具的成型原理,以及Pro ENGINEER和3ds-max软件的实体建模、装配建模、制图基础、工作过程动画设计等各个环节的基本操作规则及运用方法,从而可以利用软件Pro ENGINEER或其它三维设计软件完成模具的整体设计。

关键词:冲压模具;斜楔;动画;Pro ENGINEER;3Ds-maxAbstractRecent years due to the strong market demand pull Die rapid industrial development, a vast market and sales have been good.Mold demonstrated by the production of high-precision, high complexity, high consistency, high productivity and low consumption is other processing methods couldn’t be compared. With the consumption structure and accelerate the upgrading of the industrial structure. It is bound to die of advanced manufacturing technology and advanced production equipment and higher requirements.The graduation is the design platform Pro-ENGINEER right-lateral Wedge punching die design and animation demo. In the design process, through understanding and stamping die material and Wedge punch die design of the knowledge, completed the major work of the mold components, positioning components, parts and assembly-oriented parts of the design, and the use of Pro-ENGINEER software and 3ds-max software for 3D modeling and animation process design.During this design, not only has grasped the ramming mold basic design process and design point, and understanding of the forming die principle, PRO-ENGINEER and 3ds-max software entity modeling, assembly modeling, mapping basis, animation design process, and other aspects of basic operating rules and use methods so can use software or other Pro ENGINEER 3D design software to complete the overall design of mold.Keywords :Stamping die; Wedge; Animation;Pro ENGINEE; 3Ds-max第一章绪论1.1 概述在现代机械制造业中,模具工业已成为国民经济中一个非常重要的行业。

冲压工艺及模具课程设计说明书(冲孔模)(终稿前稿)

储油油柜端盖冲压工艺及模具课程设计说明书(冲孔模)(终稿前稿)目录设计任务书及零件图 (2)绪论 (4)第一章设计要求 (7)第二章零件工艺性分析 (8)第三章冲压零件工艺方案的确定 (9)第四章工艺参数计算 (10)第五章模具的总体设计及装配 (15)第六章模具的动作过程和操作要求 (18)总结 (19)设计参考文献 (20)设计任务书及零件图任务书专业班级:材料成型及控制工程xxxx设计人: xxx设计题目:储油油柜端盖冲压工艺及模具设计设计参数:1。

零件尺寸如产品图所示。

2.大批量生产.设计要求:1。

确立合理的工艺流程.2.保证材料的利用率及工件的精度3.如原产品设计不合理或工艺性差可提出修改方案.4。

保证模具的实用性和经济性.设计时间:X年X月X日-—X年X月X日设计人: xxxx指导老师:xxx零件图如下图所示绪论改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。

近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。

浙江宁波和黄岩地区的“模具之乡”;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件,个别厂家还引进了Moldflow、C-Flow、DYNAFORM、Optris和MAGMASOFT等CAE软件,并成功应用于冲压模的设计中。

以汽车覆盖件模具为代表的大型冲压模具的制造技术已取得很大进步,东风汽车公司模具厂、一汽模具中心等模具厂家已能生产部分轿车覆盖件模具.此外,许多研究机构和大专院校开展模具技术的研究和开发。

冲孔模具设计说明书

冲孔模具设计说明书冲孔模具设计说明书1.引言本文档旨在说明冲孔模具的设计方案,并提供详细的设计要求和规范,以确保模具的性能和质量满足相关标准和要求。

2.设计目标在开始设计冲孔模具之前,首先要明确设计的目标,包括但不限于:- 冲孔模具的应用领域和用途- 冲孔模具的材料和制造工艺要求- 冲孔模具的几何形状和尺寸限制- 冲孔模具的使用寿命和维护要求3.冲孔模具的结构设计3.1 模具整体结构描述冲孔模具的整体结构,包括上模、下模和导向系统等。

对每个部分要求进行详细说明,包括材料选择、尺寸设计、配合要求等。

3.2 冲孔系统详细描述冲孔系统的设计要求,包括冲头、油缸、冲座等。

对每个组成部分进行细化说明,包括材料选择、尺寸设计、配合要求等。

3.3 技术参数列出冲孔模具的技术参数要求,包括最大冲孔力、冲床适配范围、模具重量等。

4.材料选择和加工工艺4.1 冲孔模具材料选择根据冲孔模具的应用和工作环境,选择合适的材料。

说明材料的物理性质、化学成分和机械性能要求。

4.2 冲孔模具的加工工艺描述冲孔模具的制造过程,包括数控加工、热处理、抛光等。

对每个工艺步骤进行细化说明,包括设备要求、工艺参数和工艺流程等。

5.模具试制和测试5.1 模具试制描述冲孔模具的试制过程,包括制造和装配。

对试制过程中可能遇到的问题进行分析和解决方案的提供。

5.2 模具测试列出冲孔模具的测试要求和方法,包括尺寸检测、冲床适配性测试、冲孔力测试等。

提供测试数据和结果分析。

6.模具维护和保养提供冲孔模具的维护和保养指南,包括清洁、润滑、防锈等。

对维护周期和方法进行详细说明。

7.附件本文档涉及的附件包括但不限于图纸和设计图。

8.法律名词及注释对文档中涉及的法律名词进行解释和注释,以确保读者对相关法律要求的理解。

冲方孔模具设计说明书

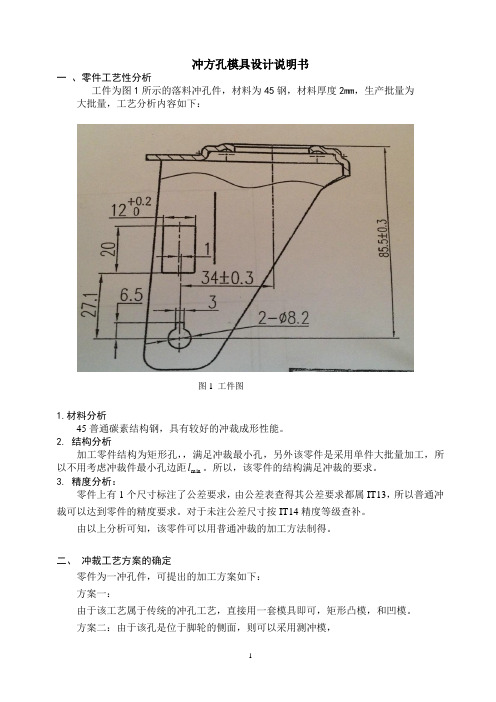

冲方孔模具设计说明书一、零件工艺性分析工件为图1所示的落料冲孔件,材料为45钢,材料厚度2mm,生产批量为大批量,工艺分析内容如下:图1 工件图1.材料分析45普通碳素结构钢,具有较好的冲裁成形性能。

2. 结构分析加工零件结构为矩形孔,,满足冲裁最小孔,另外该零件是采用单件大批量加工,所以不用考虑冲裁件最小孔边距l。

所以,该零件的结构满足冲裁的要求。

min3. 精度分析:零件上有1个尺寸标注了公差要求,由公差表查得其公差要求都属IT13,所以普通冲裁可以达到零件的精度要求。

对于未注公差尺寸按IT14精度等级查补。

由以上分析可知,该零件可以用普通冲裁的加工方法制得。

二、冲裁工艺方案的确定零件为一冲孔件,可提出的加工方案如下:方案一:由于该工艺属于传统的冲孔工艺,直接用一套模具即可,矩形凸模,和凹模。

方案二:由于该孔是位于脚轮的侧面,则可以采用测冲模,方案一模具结构简单,仅需一道工序、一道模具,生产效率高,零件精度较好,在生产批量较大的情况下适用。

方案二只需一副模具,冲压件的形位精度和尺寸精度易保证,且生产效率高。

但模具结构较方案一复杂,,模具制造成本高,效率低。

所以,比较两个方案欲采用方案一生产。

三 、零件工艺计算1.刃口尺寸计算根据零件形状特点,刃口尺寸计算采用分开制造法。

冲孔基本公式为:0min T1T )(δ-+=X Δx x0min T2T )(δ-+=X Δy yA0min min A 1)(δ+++=Z X Δx x A 0min min A 2)(δ+++=Z X Δy y 尺寸mm 1202.00+,查得其凸模制造公差mm 02.0T =δ,凹模制造公差mm 02.0A =δ。

查表经验算,满足不等δ式A T δδ+≤min max Z Z -,因该尺寸为单边磨损尺寸,所以计算时冲裁间隙减半,得mm 2.12mm )2.0112(002.0002.0T1--=⨯+=xmm 6.12mm )38.02.0112(02.0002.00A 1++=+⨯+=x尺寸20mm ,查得其凸模制造公差mm 02.0T =δ,凹模制造公差mm 02.0A =δ。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

调焦导向盘侧向冲孔模设计摘要阐述了冲压简单模的结构设计及工作原理。

利用靠模板与滑动销钉的相对运动,转换为转盘的旋转运动,从而带动滑块(其上装有冲孔凸模)作径向直线运动,实现将工件的圆周侧面上冲出4个互为90度的腰形孔,通过冲裁力、顶件力、卸料力等计算,确定模具类型。

冲孔凹模采用镶拼结构,废料从凹模的中心漏斗孔漏出。

本模具性能可靠,运行平稳,提高了产品质量和生产效率,降低劳动强度和生产成本。

关键词:冲压;侧向冲孔;简单模;模具结构;冲裁力。

调焦导向盘侧向冲孔模设计第一章绪论1.1冷冲压与模具设计简介冲压是通过模具对板材施加压力或拉力,使板材塑性成型,有时对板材施加剪切力而使板材分离,从而获得一定尺寸、形状和性能的一种零件加工方法。

由于冲压加工经常在材料冷状态下进行,因此也称冷冲压。

冲压加工的原材料一般为板材或带材,故也称板材冲压。

冲压加工需要研究冲压工艺与模具两个方面的问题。

根据通用的分类方法,冲压工艺可以分为分离工序和成形工序。

而分离工序又有落料、冲孔、切断、切边、剖切等工序;成型工序又包括弯曲、卷圆、扭曲、拉深、变薄拉深、翻孔、翻边、拉弯、胀形、起伏、扩口、缩口、旋压、校形等。

冲压加工作为一个行业,在国民经济的加工业中占有重要的地位。

根据统计,冲压件在各个行业中均占相当大的比重,尤其在汽车、电机、仪表、军工、家用电器等方面所占的比重更大。

冲压加工的应用范围极广,从精细的电子元件、仪表指针到重型汽车的覆盖件和大梁、高压容器封头以及航天器的蒙皮、机身等均需冲压加工。

冲压件在形状和尺寸精度方面的互换性较好,一般情况下,可以直接满足装配和使用要求。

此外,在冲压过程中由于材料经过塑性变形,金属内部组织得到改善,机械强度有所提高,所以,冲压件具有质量轻、刚度好、精度高和外表光滑、美观等特点。

冲压加工是一种套高生产率的加工方法,如汽车等大型零件每分钟可生产几件,而小零件的高速冲压则每分钟可生产千件以上。

由于冲压加工的毛坯是板材或卷材,一般又在冷状态下加工,因此轻易实现机械化和自动化,比较适宜配置机械人而实现无人化生产。

特别是适用于定型产品的中大批生产。

“冲压要发展,模具是关键”,提高模具的效率需从冲模设计和制造开始。

冲压加工的材料利用率较高,一般可达70%~85%,冲压加工的能耗低,由于冲压生产具有节材、节能和高生产率等特点,所以冲压件呈批量生产时,其成本比较低,经济效益较高。

综上所术,冲压加工与其他机械加工相比具有以下特点:1.在压力机的简单冲击下,能得到其他加工方法不能或难以得到的复杂、精度一致的制件。

2.操作简便,劳动强度低,生产效率高,适合批量生产,便于实现机械化和自动化。

3.尺寸稳定,制件精度高,互换性好。

4.材料利用率高,制件重量轻,刚性好、强度高,在批量生产的条件下成本底。

5.在生产过程中,材料表面不易遭受破坏,制件表面质量好,通过塑性变形后,还可以使制件的力学性能有所提高。

当然,冲压加工与其他加工方法一样,也有其自身的局限性,例如,冲模的结构比较复杂,模具价格偏高。

因此,对小批量、多品种生产时采用昂贵的冲模,经济上不合算,目前为了解决这方面的问题,正在努力发展某些简易冲模,如聚氨脂橡胶冲模、低合金冲模以及采用通用组合冲模、钢皮模等,同时也在进行冲压加工中心等新型设备与工艺的研究。

采用冲压与焊接或胶接等复合工艺,可以使零件结构更趋合理,加工更加方便,成本更易降低,这是制造复杂形状结构件的发展方向之一。

1.2冷冲压与模具技术现状改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。

近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。

浙江宁波和黄岩地区的“模具之乡”;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。

随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。

而模具制造是整个链条中最基础的要素之一,模具制造技术现已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定企业的生存空间。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。

一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件,个别厂家还引进了Moldflow、C-Flow、DYNAFORM、Optris 和MAGMASOFT等CAE软件,并成功应用于冲压模的设计中。

以汽车覆盖件模具为代表的大型冲压模具的制造技术已取得很大进步,东风汽车公司模具厂、一汽模具中心等模具厂家已能生产部分轿车覆盖件模具。

此外,许多研究机构和大专院校开展模具技术的研究和开发。

经过多年的努力,在模具CAD/CAE/CAM 技术方面取得了显著进步;在提高模具质量和缩短模具设计制造周期等方面做出了贡献。

例如,吉林大学汽车覆盖件成型技术所独立研制的汽车覆盖件冲压成型分析KMAS软件,华中理工大学模具技术国家重点实验室开发的注塑模、汽车覆盖件模具和级进模CAD/CAE/CAM软件,上海交通大学模具CAD国家工程研究中心开发的冷冲模和精冲研究中心开发的冷冲模和精冲模CAD软件等在国内模具行业拥有不少的用户。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较大的差距。

例如,精密加工设备在模具加工设备中的比重比较低;CAD/CAE/CAM技术的普及率不高;许多先进的模具技术应用不够广泛等等,致使相当一部分大型、精密、复杂和长寿命模具依赖进口。

1.3冲压模具市场情况我国冲压模具无论在数量上,还是在质量、技术和能力等方面都已有了很大发展,但与国发经济需求和世界先进水平相比,差距仍很大,一些大型、精度、复杂、长寿命的高档模具每年仍大量进口,特别是中高档轿车的覆盖件模具,目前仍主要依靠进口。

一些低档次的简单冲模,已趋供过于求,市场竟争激烈。

现将2004年我国冲压模具市场情况简介如下:据中国模具工业协会发布的统计材料,2004年我国冲压模具总产出约为220亿元,调焦导向盘侧向冲孔模设计其中出口0.75亿美元,约合6.2亿元.根据我国海关统计资料,2004年我国共进口冲压模具5.61亿美联社元,约合46.6亿元.从上述数字可以得出2004年我国冲压模具市场总规模约为266.6亿元.其中国内市场需求为260.4亿元,总供应约为213.8亿元,市场满足率为82%.在上述供求总体情况中,有几个具体情况必须说明:一是进口模具大部分是技术含量高的大型精密模具,而出口模具大部分是技术含量较低中的中低档模具,因此技术含量高的中高档模具市场满足率低于冲压模具总体满足率,这些模具的发展已滞后于冲压件生产,而技术含量低的中低档模具市场满足率要高于冲压模具市场总体满足率;二是由于我国的模具价格要比国际市场低格低许多,具有一定的竟争力,因此其在国际市场前景看好,2005年冲压模具出口达到1.46亿美元,比2004年增长94.7%就可说明这一点;三是近年来港资、台资、外资企业在我国发展迅速,这些企业中大量的自产自用的冲压模具无确切的统计资料,因此未能计入上述数字之中。

1.4、未来冲压模具制造技术发展趋势模具技术的发展应该为适应模具产品“交货期短”、“精度高”、“质量好”、“价格低”的要求服务。

达到这一要求急需发展如下几项:(1)全面推广CAD/CAM/CAE技术模具CAD/CAM/CAE技术是模具设计制造的发展方向。

随着微机软件的发展和进步,普及CAD/CAM/CAE技术的条件已基本成熟,各企业将加大CAD/CAM技术培训和技术服务的力度;进一步扩大CAE技术的应用范围。

计算机和网络的发展正使CAD/CAM/CAE技术跨地区、跨企业、跨院所地在整个行业中推广成为可能,实现技术资源的重新整合,使虚拟制造成为可能。

(2)高速铣削加工国外近年来发展的高速铣削加工,大幅度提高了加工效率,并可获得极高的表面光洁度。

另外,还可加工高硬度模块,还具有温升低、热变形小等优点。

高速铣削加工技术的发展,对汽车、家电行业中大型型腔模具制造注入了新的活力。

目前它已向更高的敏捷化、智能化、集成化方向发展。

(3)模具扫描及数字化系统高速扫描机和模具扫描系统提供了从模型或实物扫描到加工出期望的模型所需的诸多功能,大大缩短了模具的在研制制造周期。

有些快速扫描系统,可快速安装在已有的数控铣床及加工中心上,实现快速数据采集、自动生成各种不同数控系统的加工程序、不同格式的CAD数据,用于模具制造业的“逆向工程”。

模具扫描系统已在汽车、摩托车、家电等行业得到成功应用,相信在“十五”期间将发挥更大的作用。

(4)电火花铣削加工电火花铣削加工技术也称为电火花创成加工技术,这是一种替代传统的用成型电极加工型腔的新技术,它是有高速旋转的简单的管状电极作三维或二维轮廓加工(像数控铣一样),因此不再需要制造复杂的成型电极,这显然是电火花成形加工领域的重大发展。

国外已有使用这种技术的机床在模具加工中应用。

预计这一技术将得到发展。

(5)提高模具标准化程度我国模具标准化程度正在不断提高,估计目前我国模具标准件使用覆盖率已达到30%左右。

国外发达国家一般为80%左右。

(6)优质材料及先进表面处理技术选用优质钢材和应用相应的表面处理技术来提高模具的寿命就显得十分必要。

模具热处理和表面处理是否能充分发挥模具钢材料性能的关键环节。

模具热处理的发展方向是采用真空热处理。

模具表面处理除完善应发展工艺先进的气相沉积(TiN、TiC等)、等离子喷涂等技术。

(7)模具研磨抛光将自动化、智能化模具表面的质量对模具使用寿命、制件外观质量等方面均有较大的影响,研究自动化、智能化的研磨与抛光方法替代现有手工操作,以提高模具表面质量是重要的发展趋势。

(8)模具自动加工系统的发展这是我国长远发展的目标。

模具自动加工系统应有多台机床合理组合;配有随行定位夹具或定位盘;有完整的机具、刀具数控库;有完整的数控柔性同步系统;有质量监测控制系统。

1.5、本次设计的意义本次设计一个简单的侧向冲孔单工序模。

单工序模是指在一副模具中只完成一个工序。

如落料模,冲孔模,弯曲模,拉深模。

单工序模具有以下优缺点:1.冲压精度较底。

2.生产效率底,一次冲压只完成一道冲压工序。

3.实现自动化可能性较容易,尤其适合在多工序压力机上实现自动化。

4.生产通用性好,适合中小批量及大型冲压零件冲制。

5.模具结构简单,制造周期短。

6.模具成本低。

7.在无自动送料机构条件下,需采取安全技术措施。