级进模说明书

级进模设计说明书

级进模设计说明书XXXX 学院毕业设计(论⽂)说明书题⽬冲压模具设计学⽣系别机电⼯程系专业班级材料成型及控制⼯程学号指导教师冲压模具毕业设计1.绪论1.1冲压的概念、特点及应⽤冲压是利⽤安装在冲压设备(主要是压⼒机)上的模具对材料施加压⼒,使其产⽣分离或塑性变形,从⽽获得所需零件(俗称冲压或冲压件)的⼀种压⼒加⼯⽅法。

冲压通常是在常温下对材料进⾏冷变形加⼯,且主要采⽤板料来加⼯成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压⼒加⼯或塑性加⼯的主要⽅法之⼀,⾪属于材料成型⼯程术。

冲压所使⽤的模具称为冲压模具,简称冲模。

冲模是将材料(⾦属或⾮⾦属)批量加⼯成所需冲件的专⽤⼯具。

冲模在冲压中⾄关重要,没有符合要求的冲模,批量冲压⽣产就难以进⾏;没有先进的冲模,先进的冲压⼯艺就⽆法实现。

冲压⼯艺与模具、冲压设备和冲压材料构成冲压加⼯的三要素,只有它们相互结合才能得出冲压件。

与机械加⼯及塑性加⼯的其它⽅法相⽐,冲压加⼯⽆论在技术⽅⾯还是经济⽅⾯都具有许多独特的优点。

主要表现如下。

(1) 冲压加⼯的⽣产效率⾼,且操作⽅便,易于实现机械化与⾃动化。

这是因为冲压是依靠冲模和冲压设备来完成加⼯,普通压⼒机的⾏程次数为每分钟可达⼏⼗次,⾼速压⼒要每分钟可达数百次甚⾄千次以上,⽽且每次冲压⾏程就可能得到⼀个冲件。

(2)冲压时由于模具保证了冲压件的尺⼨与形状精度,且⼀般不破坏冲压件的表⾯质量,⽽模具的寿命⼀般较长,所以冲压的质量稳定,互换性好,具有“⼀模⼀样”的特征。

(3)冲压可加⼯出尺⼨范围较⼤、形状较复杂的零件,如⼩到钟表的秒表,⼤到汽车纵梁、覆盖件等,加上冲压时材料的冷变形硬化效应,冲压的强度和刚度均较⾼。

(4)冲压⼀般没有切屑碎料⽣成,材料的消耗较少,且不需其它加热设备,因⽽是⼀种省料,节能的加⼯⽅法,冲压件的成本较低。

但是,冲压加⼯所使⽤的模具⼀般具有专⽤性,有时⼀个复杂零件需要数套模具才能加⼯成形,且模具制造的精度⾼,技术要求⾼,是技术密集形产品。

级进模具设计说明书

目录第一章绪论1.1冲压技术的应用和特点 (1)1.2冲压模具制造技术的发展趋势 (2)1.3论文的主要研究目标及内容 (3)1.4级进模的特点 (3)第二章冲压件的工艺分析及工艺方案2.1冲压件的工艺分析 (4)2.2冲压工艺方案的确定 (5)第三章主要参数设计计算 (6)3.1排样方式的确定及其计算 (7)3.1.1毛坯排样原则 (8)3.1.2设计排样图应注意的问题 (9)3.2排样图 (10)3.3 冲压力的计算 (11)3.3.1冲裁力的计算 (12)3.3.2卸料力的计算 (13)第四章冲压设备的选择4.1压力中心的确定 (14)4.2冲压设备的选择 (16)4.2.1冲压设备类型的选择 (17)4.2.2冲压设备规格的确定 (19)第五章模具主要零件的结构与设计5.1工作零件 (20)5.1.1凸模的设计 (21)5.1.1.1冲孔凸模的结构设计 (22)5.1.1.2冲孔凸模的结构设计 (23)5.1.1.5凸模强度校核 (24)5.1.2凹模的设计 (25)5.3卸料与顶件装置 (26)5.3.1卸料板 (29)5.3.2卸料螺钉的结构 (30)5.4.2 导正销 (31)5.4.3导柱导套 (32)5.5固定与联接零件 (33)5.5.1固定板与垫板 (34)5.5.2螺钉与销钉 (35)6.1模具设计总装图 (36)设计总结参考文献致谢摘要本次设计题目是带宽凸缘的覆盖件模具设计,制件来源于生产。

其带宽凸缘的覆盖件零件上需冲制三个孔、两个折弯位置。

通过对该零件的级进模具设计,掌握一般级进冲压模具的设计方法、特点和成型过程。

级进模的特点是冲压生产效率高、操作安全简单、生产成本较低、带宽凸缘的覆盖件质量高。

本设计详细介绍了级进模的排样方式、总体设计、零部件的设计以及工艺参数的选择计算。

注意设计当中的某些细节问题,了解冲压模具结构及工作原理;通过对AutoCAD的应用,从而有效的提高工作效率。

垫片少废料级进模说明书

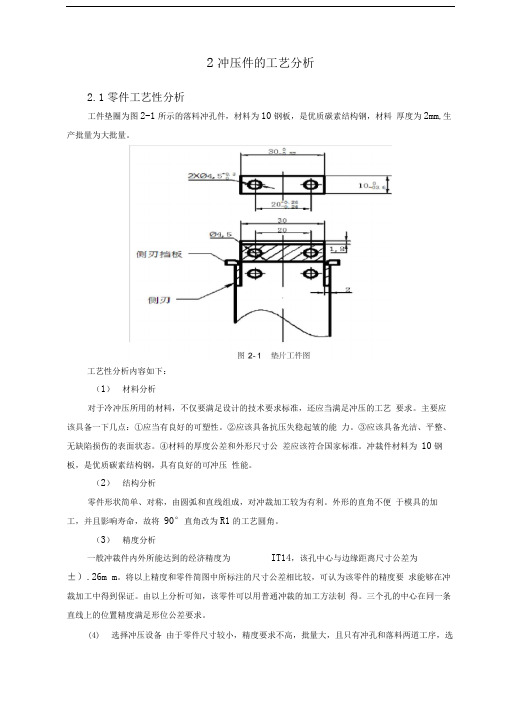

2冲压件的工艺分析2.1零件工艺性分析工件垫圈为图2-1所示的落料冲孔件,材料为10钢板,是优质碳素结构钢,材料厚度为2mm,生产批量为大批量。

工艺性分析内容如下:(1)材料分析对于冷冲压所用的材料,不仅要满足设计的技术要求标准,还应当满足冲压的工艺要求。

主要应该具备一下几点:①应当有良好的可塑性。

②应该具备抗压失稳起皱的能力。

③应该具备光洁、平整、无缺陷损伤的表面状态。

④材料的厚度公差和外形尺寸公差应该符合国家标准。

冲裁件材料为10钢板,是优质碳素结构钢,具有良好的可冲压性能。

(2)结构分析零件形状简单、对称,由圆弧和直线组成,对冲裁加工较为有利。

外形的直角不便于模具的加工,并且影响寿命,故将90°直角改为R1的工艺圆角。

(3)精度分析一般冲裁件内外所能达到的经济精度为IT14,该孔中心与边缘距离尺寸公差为±).26m m。

将以上精度和零件简图中所标注的尺寸公差相比较,可认为该零件的精度要求能够在冲裁加工中得到保证。

由以上分析可知,该零件可以用普通冲裁的加工方法制得。

三个孔的中心在同一条直线上的位置精度满足形位公差要求。

(4)选择冲压设备由于零件尺寸较小,精度要求不高,批量大,且只有冲孔和落料两道工序,选用开式机械压力机,适合冲裁加工,有一定的精度和刚度,操作方便,价格低廉,所以选择开式机械压力机。

2.2 冲裁工艺方案的确定零件为一落料冲孔件,可提出的加工方案如下:方案一:先落料,后冲孔,采用两套单工序模生产。

方案二:冲孔—落料连续冲压,采用级进模生产。

方案一模具结构简单,但需两道工序、两副模具,生产效率低,零件精度较差,在生产批量较大的情况下不适用。

方案二采用级进模加工。

级进模比单工序模生产率高,减少了模具和设备的数量,工件精度较高,便于操作和实现生产自动化。

对于特别复杂或孔边距较小的冲压件,用简单模或复合模冲制有困难时,可用级进模逐步冲出。

但级进模轮廓尺寸较大,制造较复杂,成本较高,一般适用于大批量生产小型冲压件。

级进模毕业设计说明书

级进模毕业设计说明书级进模是一种常见的电子设计技术,它在数字电路和计算机系统中起着重要的作用。

本文将对级进模的原理和应用进行详细的说明,以帮助读者更好地理解和应用这一技术。

一、级进模的原理级进模是一种数字电路设计技术,它基于二进制数制的特性,通过级联多个逻辑门来实现复杂的逻辑功能。

它的核心思想是将一个较复杂的逻辑功能划分为多个简单的逻辑块,然后将这些逻辑块按照特定的顺序连接起来,从而实现整体的功能。

级进模的原理可以通过一个简单的例子来说明。

假设我们需要设计一个4位加法器,它可以将两个4位的二进制数相加并输出结果。

我们可以将这个问题划分为四个子问题,即分别实现两个单独的位相加器、一个进位传递器和一个输出控制器。

然后,将这些子模块按照特定的顺序连接起来,就可以实现整个4位加法器的功能。

二、级进模的应用级进模在数字电路和计算机系统中有广泛的应用。

下面将介绍几个常见的应用场景。

1. 加法器和减法器:加法器和减法器是计算机中最基本的运算单元之一。

通过级进模的设计方法,可以实现高效且可靠的加法器和减法器。

2. 计数器:计数器是一种常见的电子设备,它可以用于计数和测量。

通过级进模的设计方法,可以实现不同位数的计数器,并能够满足不同的计数需求。

3. 时序逻辑电路:时序逻辑电路是一种能够存储和处理时序信息的电路。

通过级进模的设计方法,可以实现各种复杂的时序逻辑电路,如时钟、触发器和寄存器等。

4. 控制器:控制器是计算机系统中的一个重要组成部分,它用于控制和管理各种外部设备和内部资源。

通过级进模的设计方法,可以实现高效且可靠的控制器,从而提高计算机系统的性能和稳定性。

三、级进模的设计步骤级进模的设计通常包括以下几个步骤:1. 确定功能需求:首先,需要明确所需实现的功能,并将其划分为多个简单的逻辑块。

2. 设计逻辑块:根据功能需求,设计每个逻辑块的电路结构和工作原理。

可以使用逻辑门、触发器和其他逻辑元件来实现逻辑块。

级进模具课程设计说明书

级进模具课程设计说明书材料工程系模具设计与制造专业冲压模具CAD/CAM实训说明书姓名:班级:模具设计与制学号:指导教师:日期:河南机电高等专科学校前言在现代工业生产中,模具是重要的工艺装备之一,它以其特定的形状经过一定的方式使原材料成型,模具车成型由于具有优质高产省料和低成本等特点现已在国民经济各个部门得到了广泛的应用。

模具产业是高新技术产业的一个组成部分,当前中国模具企业就达到3万多家,电子产品、航天航空领域都离不开精密模具。

许多高精度模具本身就是高新技术产业的一部分。

模具课程设计是一个很专业的训练环节,学生经过对金属制件的冲孔和落料,成型工艺和模具的综合分析设计,训练,要求达到如下目的:1·经过课程设计,帮助学生具体运用和巩固模具设计课程及相关课程的理论知识,了解冷冲模的一般设计的方法和程序。

2·训练学生查询相关资料,如:《冲压模具简明设计手册》,《冲压模具设计和加工计算速查手册》,使学生能熟练地运用有关资料,熟悉有关国家标准,规范,使用经验数据,进行估算等方面的全面的训练。

3·掌握模具的基本设计方法和程序,综合运用相关专业的理论知识,并按照有关的设计技术规范,进行冲压模具设计的基本技能训练,为今后在实际的工程设计中打好必要的基础。

冲压模具CAD/CAM实训任务书题目:垫圈级进模具课程设计内容:(1)模具装配图1套(二维和三维图)。

要求结构合理,尺寸正确。

(2)模具零件图3张(二维和三维图)。

工作零件(凹模或凸凹模)两张(不画简单凸模)、上模座或下模座任选一张。

要求结构、尺寸正确、标注正确(包括尺寸公差和形位公差)、技术要求合理。

(3)模具零件加工工艺规程卡两份(工作零部件)要求正确合理,经济性好。

(4)设计说明书一份,不少于15页(A4)。

(5)模具零件的虚拟加工和实际制造。

(设计优秀者)原始资料:1、冲压手册。

王孝培主编。

2、冲压课本。

3、零件手册、公差手册等。

级进模说明说正文

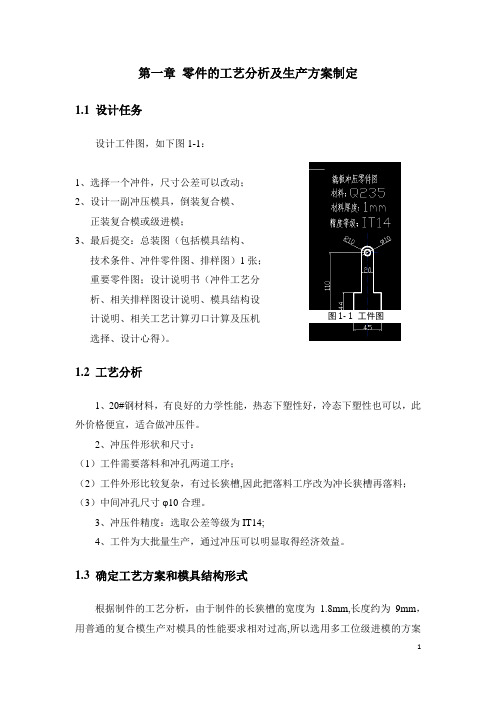

第一章零件的工艺分析及生产方案制定1.1 设计任务设计工件图,如下图1-1:1、选择一个冲件,尺寸公差可以改动;2、设计一副冲压模具,倒装复合模、正装复合模或级进模;3、最后提交:总装图(包括模具结构、技术条件、冲件零件图、排样图)1张;重要零件图;设计说明书(冲件工艺分析、相关排样图设计说明、模具结构设图1- 1 工件图计说明、相关工艺计算刃口计算及压机选择、设计心得)。

1.2 工艺分析1、20#钢材料,有良好的力学性能,热态下塑性好,冷态下塑性也可以,此外价格便宜,适合做冲压件。

2、冲压件形状和尺寸:(1)工件需要落料和冲孔两道工序;(2)工件外形比较复杂,有过长狭槽,因此把落料工序改为冲长狭槽再落料;(3)中间冲孔尺寸φ10合理。

3、冲压件精度:选取公差等级为IT14;4、工件为大批量生产,通过冲压可以明显取得经济效益。

1.3 确定工艺方案和模具结构形式根据制件的工艺分析,由于制件的长狭槽的宽度为 1.8mm,长度约为9mm,用普通的复合模生产对模具的性能要求相对过高,所以选用多工位级进模的方案比较合适多工位级进模使用对角模架,采用落料和冲孔凹模在下模、下出件、刚性卸料、利用导柱导套导向的模具形式。

用导正销定位达到要求精度。

第二章 模具设计工艺计算2.1 排样信息1、排样根据零件的形状,选择排样方式如下图:2、条料的尺寸确定: 考虑到定位销的位置和搭边,条料的宽度为135mm 。

3、材料利用率:工件实际尺寸为:S 0=3455.36mm 2图2-1 排样图板料面积为:S=135x47=6345mm2材料利用率为:S0/Sx100%=3455.36/6345x100%=54.45%2.2冲压力计算查资料知道:Q235抗剪强度τ=235Mpa;落料时冲裁周长为:319.69mm;冲孔时冲裁周长为:2π×5mm+π×10mm=62.8mm1)冲裁力的计算落料时冲裁力:F1=KL1tτ=1.3×319.69×0.4×235N=39.06KN 冲孔时冲裁力:F2=KL2tτ=1.3×62.8×0.4×235N=7.6KN(K为安全系数一般取1.3。

冲压模具 级进模具说明书

摘要需要图纸的请加:229826208近年来,随着我国国民经济的高速发展,模具工业生产中模具技术也得到了巨大进步,在现代工业生产中,模具以成为生产各种工业产品不可缺少的重要工艺设备。

本设计说明书主要目的是说明内支承件复合模的设计,包括设计过程中所必须的计算过程,方案分析及确定模具的选择等。

通过此说明书使设计的模具更加清楚明了。

在设计过程中综合运用了所学的理论知识和生产知识,分析并计算了冲压的各种工艺参数,培养了独立思考问题的能力,为以后的发展做了一次训练,这对我来说是非常有意义的。

在本次设计中,避免了以前的盲目性,在参考大量的资料的前提下,详细分析制件并考虑冲压工艺及模具的基本设计方法的同时,也考虑了加工的工艺性和经济性,但是,由于缺乏设计和加工的经验,在设计过程中难免会出现一些错误,望老师给予批评指导。

关键字:落料;冲孔;压型;折弯;AbstractIn recent years, with the rapid development of China's national economy, industrial production in the mold mold technology has been tremendous progress, in modern industrial production, die in the production of industrial products to become an indispensable and important process equipment.The main objective is to design brochures bearing note of the compound die design, including the design must be in the process of the calculation process, programme analysis and determine the choice of mold. Through this statement to the mold design more clear.Integrated in the design process by using the theory of knowledge production a nd knowledge, analysis and the calculation of the various process parameters stamping, and trained the capacity of independent thinking for the future development of a training, and this is my very meaningful.In this design, to avoid the previous blindness, in reference to a large number of information under the premise of a detailed analysis of parts and consider die stamping process and the basic design methodology, it has also taken into account the processing technology and economy, However, due to the lack of design and processing experience in the design process will inevitably be some mistakes, the teachers hope to criticism guidance.Keyword: Bearing in pieces; blanking;-empty; bending目录摘要 (I)ABSTRACT (II)1零件的工艺分析 (1)1.1公差 (2)1.2结构 (2)1.3材料 (2)2确定工艺方案 (3)2.1工艺方案的初步确定 (3)2.2工艺方案分析 (3)2.3工艺方案的确定 (3)3冲孔落料复合模工艺设计与计算 (4)3.1毛坯的尺寸计算................................... 错误!未定义书签。

垫片少废料级进模说明书

2 冲压件的工艺分析2.1 零件工艺性分析工件垫圈为图2-1所示的落料冲孔件,材料为10钢板,是优质碳素结构钢,材料厚度为2mm,生产批量为大批量。

图2-1 垫片工件图工艺性分析内容如下:(1)材料分析对于冷冲压所用的材料,不仅要满足设计的技术要求标准,还应当满足冲压的工艺要求。

主要应该具备一下几点:①应当有良好的可塑性。

②应该具备抗压失稳起皱的能力。

③应该具备光洁、平整、无缺陷损伤的表面状态。

④材料的厚度公差和外形尺寸公差应该符合国家标准。

冲裁件材料为10钢板,是优质碳素结构钢,具有良好的可冲压性能。

(2)结构分析零件形状简单、对称,由圆弧和直线组成,对冲裁加工较为有利。

外形的直角不便于模具的加工,并且影响寿命,故将90°直角改为R1的工艺圆角。

(3)精度分析一般冲裁件内外所能达到的经济精度为IT14,该孔中心与边缘距离尺寸公差为±0.26mm。

将以上精度和零件简图中所标注的尺寸公差相比较,可认为该零件的精度要求能够在冲裁加工中得到保证。

由以上分析可知,该零件可以用普通冲裁的加工方法制得。

三个孔的中心在同一条直线上的位置精度满足形位公差要求。

(4)选择冲压设备由于零件尺寸较小,精度要求不高,批量大,且只有冲孔和落料两道工序,选用开式机械压力机,适合冲裁加工,有一定的精度和刚度,操作方便,价格低廉,所以选择开式机械压力机。

2.2 冲裁工艺方案的确定零件为一落料冲孔件,可提出的加工方案如下: 方案一:先落料,后冲孔,采用两套单工序模生产。

方案二:冲孔—落料连续冲压,采用级进模生产。

方案一模具结构简单,但需两道工序、两副模具,生产效率低,零件精度较差,在生产批量较大的情况下不适用。

方案二采用级进模加工。

级进模比单工序模生产率高,减少了模具和设备的数量,工件精度较高,便于操作和实现生产自动化。

对于特别复杂或孔边距较小的冲压件,用简单模或复合模冲制有困难时,可用级进模逐步冲出。

但级进模轮廓尺寸较大,制造较复杂,成本较高,一般适用于大批量生产小型冲压件。

级进模设计说明书

常州机电职业技术学院毕业设计(论文)作者:学号:系部:模具技术系专业:模具设计与制造题目:抽水机电机转子冲片级进模设计与制造校内指导教师:企业指导教师评阅者:年月毕业设计(论文)摘要【摘要】介绍在制造微特电机冲制转子零件方面,高精度、高效率、高寿命的多工位级进模的设计的现代冲压技术,及配合自动冲床、多工位冲床等,实现高速自动化作业,提高冲制零件的精度和生产效率,在大批量制造微特电机方面有着非常现实的意义。

课题紧密结合企业生产发展的需要,介绍了一般多工位级进模的设计步骤;一般多工位级进模排样图设计方法;一般多工位级进模常用的结构特点;多工位级进模主要零件设计方法以及多工位级进模主要零件加工方法。

本课题的工作内容是多工位级进模的排样图设计;总装图设计;工作零件设计;卸料装置、导料装置等机构的设计以及主要工作零件和板料零件的设计。

在充分分析本件结构和了解多工位级进模常用机构及工作原理的基础上,合理并完成本工件的多工位级进模设计。

【关键词】级进模卸料装置自动冲压凸模凹模侧刃【Abstract】:Introduction when production tiny special generator rushes the plate element after makes aspect, many work position levels of high accuracy and efficient, longevity life have into tripper and the design of mould to design modern stamping technology and coordination high speed punch and many work position punch etc. , realize high speed automation schoolwork, rising to rush make production efficiency and the precision of element , have very realistic meaning in the aspect of making tiny special generator in large quantity.This program combined the needs of development of enterprise closely,and has introduced design stages of normally progressive die; Normal progressive die queue up the design method of master drawing into mould; The structure characteristic that progressive die use normally; Major elements of Progressive die design method and major elements design method as well as progressive die.The working content of this program is progressive die design into the row master drawing of mould; The picture of general assembly is designed; Working element is designed; T ripper , guide structure and safe installation is designed as well as major working element and board material element. On the foundation of organization and working principle frequently ,I fully analysised and understanding the structure of progressive die,then completed the precise progressive die of this workpiece into mould design reasonably.【Key words】:progressive die Tripper Automatic stamping Precision Punch Die guide nail目录1.引言 (5)2.对冲压件产品图进行冲压工艺分析 (7)3.排样图设计 (8)3.1影响排样的因素 (9)3.2 转子冲片排样图设计步骤 (10)3.3材料利用率的计算 (11)3.4排样图各工位的加工内容 (12)4.冲裁力、卸料力、压力中心计算 (13)4.1冲裁力计算 (13)4.2 压力中心计算 (14)4.3 步距精度的计算 (14)4.3.1 基本步距的计算 (15)4.3.2 步距精度的计算 (15)4.4定距方式与侧刃 (16)4.4.1 定距方式 (16)5.高速冲压设备的吨位选用 (17)6.模具结构设计 (18)6.1卸料装置 (18)6.1.1 卸料装置的设计 (19)6.1.2卸料板的润滑装置 (20)6.2导料系统 (21)6.3 限位装置 (22)6.4 安全监测装置 (23)6.5 废料排除与制件提取 (24)6.6 辅助装置 (25)6.6.1 固定板 (26)6.6.2垫板 (26)6.6.3模架 (27)6.6.4紧固与安装要求 (27)6.7转子冲片多工位级进模的结构分析 (28)7.模具零件设计 (28)7.1 凸凹模设计的原则 (29)7.2 凸、凹模工作部分尺寸和公差 (29)7.2.1尺寸计算原则 (30)7.2.2刃口尺寸计算 (30)7.3凸模设计 (31)7.3.1 凸模的结构设计 (31)7.3.2凸模的校验 (32)7.4凹模设计 (33)7.5 材料的选用 (34)8.工艺卡片 (35)9.结论 (37)10.致谢 (38)11参考文献 (38)1. 引言对冲压生产而言,单工位模具结构单一,生产效率低,而且钣金零件不能过于复杂,否则就需要多副单工位模具才能实现。

多工位级进模大设计说明书

1前言1。

1研究背景模具是用来成型各种工业产品的一种重要工艺装备,是机械制造工业成型毛坯或零件的一种手段。

现代工业产品的发展和技术水平的提高,在很大程度上取决于模具工业的发展水平,模具工业对国民经济和社会的发展将会起越来越大的作用,因而我们对模具的要求也在不断提高。

为冲压工艺服务的冲模约占模具总量的40%。

以冲压方法为主制造的零件,比较有代表性且与人们日常生活密切相关的有汽车覆盖件、搪瓷与不锈钢器皿、各种家用电器的外壳(罩)等,它们带来了产品层出不穷的外观变化。

从经济合理性方面看,通过合理设计、优化排样,冲压工艺可以获得很高的材料利用率。

一般的冲压工艺,生产效率为几件/分至几十件/分,自动化生产可达千件/分以上.从技术先进性方面看,冲压是通过模具对板材施加压力或拉力,使板材塑性成型,从而获得一定尺寸、形状和性能的一种零件加工方法.由于冲压加工经常在材料冷状态下进行,因此成为冷冲压.冲压加工作为一个行业,在国民经济的加工工业中占有重要的地位。

根据统计,冲压件在各个行业中均占有相当大的比重,尤其在汽车、电机、仪表、军工、家用电器等方面所占比重更大.冲压加工的应用范围极广,从精细的电子元件、仪表指针到重型汽车的覆盖件和大梁、高压容器封头以及航空航天器的机身等均需冲压加工。

我国模具行业从起步到飞跃发展,经历了半个多世纪,近代以来,我国模具技术有了很大的发展,模具水平有了较大的提高,模具国产化取得了可喜的成就。

大型、精密、复杂、高效和长寿模具又上了一个新的台阶。

大型复杂冲模以汽车覆盖件模具为代表,有了长足的进步。

模具CAD/CAM/CAE技术相当广泛地得到应用,并开发出了自主版权的模具CAD/CAE软件。

电加工、数控加工在模具制造技术发展上发挥了重要作用。

我国已成为使用各类模具的大国,目前,国内已能生产精度达2微米的精密多工位级进模,工位数最多已达160个,寿命1~2亿次。

在大型塑料模具方面,现在已能生产48英寸电视的塑壳模具、6。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

U形弯曲件模具设计

1零件工艺性分析

工件图为图15所示活接叉弯曲件,材料08F钢,料厚2mm。

其工艺性分析内容如下:

图15 弯曲工件图

1.1材料分析

08F优质碳结构钢,具有良好的塑形。

1.2结构分析

零件结构简单,左右对称,对弯曲成形较为有利。

可查得此材料所允许的最小弯曲半径r=0.5t=1,而零件弯曲半径mm

=

r,故不会弯裂。

另外,

2>

5.1

mm

零件上的孔位于弯曲变形区之外,所以弯曲时孔不会变形,可以先冲孔后弯曲。

计算零件相对弯曲半径1<5,卸载后弯曲件圆角半径的变化可以不予考虑,而弯曲中心角发生了变化,采用校正弯曲来控制角度回弹。

1.3.精度分析

零件上只有个别尺寸有公差要求,其余未注公差尺寸也均按IT13选取,所以普通弯曲和冲裁即可满足零件的精度要求。

4.结论:由以上分析可知,该零件冲压工艺性良好,可以冲裁和弯曲。

2工艺方案的确定

零件为搭扣,该零件的生产包括冲孔,弯曲和落料三个基本工序,可有以下三种工艺方案:

方案一:先落料,后冲孔,再弯曲。

采用三套单工序模生产。

方案二:落料—冲孔复合冲压,再弯曲。

采用复合模和单工序弯曲模生产。

方案三:冲孔—落料连续冲压然后弯曲。

采用弯曲级进模。

方案一模具结构简单,但需三道工序三副模具,生产效率较低。

方案二需两副模具,且用复合模生产的冲压件形位精度和尺寸精度易保证,生产效率较高。

方案三,结合了强两种方案的有点,又节省了工序和成本,所以方案三比较适合。

3零件工艺计算

3.1.弯曲工艺计算 3.1.1毛坯尺寸计算

对于t r 5.0>有圆角半径的弯曲件,由于变薄不严重,按中性层展开的原理,坯料总长度应等于弯曲件直线部分和圆弧部分长度之和,可查得中性层位移系数x=0.42,所以坯料展开长度为70

由于零件宽度尺寸为18mm ,故毛坯尺寸应为70mm×41mm 。

弯曲件平面展开图. 3.1.2弯曲力计算

弯曲力是设计弯曲模和选择压力机的重要依据。

因为是U 型弯曲所以 1.自由弯曲力

F 自=0.7*1.3*41*4*(280~390)/4=10446N~14551N 2.顶件和压料力

FQ=0.5F 自=10446*0.5~14551*0.5=5223~7276N 3.压力机吨位的确定

F 压机>F 自+FQ=15669~21827N 所以选择JG23-40开始双柱可倾式压力机。

3.2.冲孔落料连续模工艺计算 3.2.1刃口尺寸计算

由图3-2可知,该零件属于一般冲孔、落料件。

根据零件形状特点,冲裁模的凸、凹模采用分开加工方法制造。

尺寸10mm 由落料获得,φ3.5mm 和φ5.2mm 由冲孔同时获得。

查得凸、凹模最小间隙mm 246.0min =Z ,最大间隙

mm

Z 360.0max =,所以mm 114.048.066.0min max =-=-Z Z 。

按照模具制造精度高于冲裁件精度3~4级的原则,设凸、凹模按IT8制造,尺寸10mm ,凸、凹模制造公差mm 027.0A T ==δδ,磨损系数X 取1。

冲孔尺寸φ3.5mm 和φ5.2mm ,凸、凹模制造公差mm 022.0A T ==δδ,磨损系数X 取0.5。

根据冲裁凸、凹模刃口尺寸计算公式进行如下计算:

落料尺寸mm 1002

.0-, 校核不等式A T δδ+≤min max Z Z -,代入数据得114.0054.0027.0027.0<=+。

说明所取的T δ与A δ合适,考虑零件要求和模具制造情况,可适当放大制造公差为: 0456.0mm 114.04.0T =⨯=δ, mm 0684.0mm 114.06.0A =⨯=δ。

将已知和查表的数据代入公式得

mm

8.9mm 0.2)

-10()(027

.00

0.027

max d d

+++==∆-=δX D D

mm 554

.9mm 0.246)-8.9()d (0

027

.00

0.027

-0min p T

--==-=δ

Z D D

故落料凸模和凹模最终刃口尺寸为:mm 8.9d 027

.00

+=D ,mm

554.9p 0

027

.0-=D 。

冲孔:mm 5.316

.00

+φ

明所取的T δ与A δ合适,考虑零件要求和模具制造情况,可适当放大制造公差为:mm 0456.0mm 114.04.0T =⨯=δ, mm 0684.0mm 114.06.0A =⨯=δ。

将已知和查表的数据代入公式得

mm 58.3mm )16.05.05.3()(d 0

022.00022.00min T ---=⨯+=∆+=δX d d

mm

16.9mm )246.058.3()d (p 022

.00

022

.00

min A

+++=+=+=δZ d d

故冲孔凸模和凹模最终刃口尺寸为:mm 58.300456

.0T -=d ,mm

826

.30684

.00

A +=d 。

3.2.2排样计算

分析零件形状应采用单直排的排样方式,零件可能的排样方式有如图17所示两种。

经查得零件之间的搭边值mm 2.31=a ,零件与条料侧边之间的搭边值

mm

0.3=a ,条料与导料板之间的间隙值mm 5.0=C ,则条料宽度为

mm

5.700

8.0-=B

步距 mm 2.212.3181=+=+=a D S

由于弯曲件裁板时应考虑纤维方向,所以只能采用横裁。

即裁成宽71.5mm 、长1000mm 的条料,则一张板材能出的零件总个数为

44121215.470.310005.701500=⨯=⎥⎦

⎤

⎢⎣⎡-⨯⎥⎦⎤⎢⎣⎡=n

排样图如图3所示。

压力中心计算 解得 =0x

4冲压设备的选用

4.1. 冲孔落料连续模设备的选用

根据冲压力的大小,选取开式双柱可倾台压力机JC23—63,其主要技术参数如下:

公称压力:400 kN 滑块行程:100mm 最大闭合高度:300 mm 闭合高度调节量:80 mm 工作台尺寸:450mm ×650mm

垫板厚度:80 mm

模具零部件结构的确定

5.1冲孔落料连续模零部件设计

5.1.1标准模架的选用

标准模架的选用依据为凹模的外形尺寸,所以应首先计算凹模周界的大小。

根据凹模高度和壁厚的计算公式得

凹模高度mm

=

=Kb

H

⨯

25

mm

64

35

.0≈

凹模壁厚mm

46

=

=H

C

5.1(≈

⨯

~

25

mm

)2

8.1

所以,凹模的总长mm

+

=

L,为了保证凹模结构对称并有足够

⨯

46

148

2

56=

的强度,将其长度增大到163mm。

凹模的宽度mm

+

⨯

=

B。

2

156

46

64=

模具采用后侧导柱模架,根据以上计算结果,查得模架规格为:上模座500mm ×280mm×50mm,下模座500mm×280mm×50mm,导柱24mm×160mm,导套24mm×130mmmm。

5.1.2其它零部件结构

凸模固定板与凸模采用过渡配合关系,厚度30mm

卸料板的厚度与卸料力大小、模具结构等因素有关,取其值为40mm。

导料板高度查表取38mm,

垫板厚度取10mm。

5.2.弯曲模主要零部件设计

根据工件的材料、形状和精度要求等,弯曲模采用非标准模架。

下模座的轮廓尺寸为500mm×280mm。

5.2.1工作部分结构尺寸设计

1)凸模圆角半径

在保证不小于最小弯曲半径值的前提下,当零件的相对圆角半径t

r/较小

时,凸模圆角半径取等于零件的弯曲半径,即mm 2T ==r r 。

2)凹模圆角半径

凹模圆角半径不应过小,以免擦伤零件表面,影响冲模的寿命,凹模两边的圆角半径应一致,否则在弯曲时坯料会发生偏移。

根据材料厚度取

mm 5mm 25.2)3~2(A ≈⨯==t r 。

凸、凹模间隙

根据U 形件弯曲模凸、凹模单边间隙的计算公式得

mm 1.2mm 05.022=+=+=x nt t c

3)U 形件弯曲凸、凹模横向尺寸及公差

零件标注内形尺寸时,应以凸模为基准,间隙取在凹模上。

而凸、凹模的横向尺寸及公差则应根据零件的尺寸、公差、回弹情况以及模具磨损规律而定。

因此,凸、凹模的横向尺寸分别为

mm

2.23mm )1.2219()2(d 052

.00

052

.00

A

+++=⨯+=+=δc L L

模具闭合高度H 模=280 mm 。