车身用中涂漆技术规范

QZTBJ00025A-2016汽车车身水性中面涂涂料

Q/ZT 重庆众泰汽车工业有限公司企业标准Q/ZTB J00025A-2016 汽车车身水性中面涂涂料2016- 08- 1 发布2016- 08- 1 实施重庆众泰汽车工业有限公司发布Q/ZTB J00025A-2016前言为了规范重庆众泰汽车工业有限公司水性中涂漆、面漆涂料的交付、使用、质量保证,结合国内汽车行业同类产品技术水平,根据重庆众泰汽车实际情况制定本规范。

本标准由重庆众泰汽车工业有限公司提出。

本标准由重庆众泰汽车工业有限公司工艺技术部负责起草。

本标准主要起草人:刘春林。

本标准于2016 年8月 1 日首次发布。

汽车车身水性中面涂涂料1 范围本标准规定了汽车车身水性中涂漆、面漆的技术要求、试验方法、检验规则、安全、卫生规定、包装、标志、运输和贮存。

本标准适用于重庆众泰汽车工业有限公司汽车车身喷涂的水性烘干型中涂漆、面漆质量的验收。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191-2008包装储运图示标志GB/T 1725-2007色漆、清漆和塑料不挥发物含量的测定GB/T 1731-1993漆膜柔韧性测定法GB/T 1732-1993漆膜冲击性测定法GB/T 1740-2007漆膜耐湿热测定法GB/T 1765-1979(1989)测定耐湿热、耐盐雾、耐候性(人工加速)的漆膜制定法GB/T 1766-2008色漆和清漆涂层老化的评级方法GB/T 1770-2008涂膜、腻子膜打磨性测定法GB/T 1771-2007漆膜耐盐雾性(中性盐雾)试验GB/T 1865-1997色漆和清漆人工气候老化和人工辐射暴露(滤过的氙弧辐射)GB/T 3186-2006色漆、清漆和色漆与清漆用原材料取样GB/T 5209-1985色漆和清漆耐水测定浸水法GB/T 6750-2007色漆和清漆密度的测定比重瓶法GB/T 9271-2008色漆和清漆标准试板GB/T 9286-1998色漆和清漆漆膜的划格试验GB/T 9754-2007色漆和清漆不含金属颜料的色漆漆膜之20°60° 85°镜面光泽的测定GB/T 13491-1992涂料产品包装通则GB 24409-2009汽车涂料中有害物质限量Q/ZTB J00026A-2016 汽车车身车底抗石击涂料Q/ZTB J00016A-2016 复合涂层耐酸碱性测定方法Q/ZTB J00017A-2016 复合涂层耐汽油性测定方法涂料针孔性测定方法中涂、底色漆遮盖力试验方法 涂料贮存稳定性试验方法 涂料粘度测定法 铅笔法测试油漆涂层硬度 3 术语和定义列术语和定义适用于本标准。

汽车涂装工艺技术管理规范

汽车涂装工艺技术管理规范汽车涂装工艺技术管理规范一、前期准备在进行汽车涂装工艺之前,必须做好充分的前期准备。

首先,要对所涂装汽车进行全面的检查,确保表面无凹凸不平和损坏。

同时,要清洁车身表面,除去油脂和灰尘等杂质,以保证涂层的附着力。

此外,还需要对涂装设备进行检查和维护,确保其正常运行和安全使用。

二、涂装工艺选择根据汽车的材质和涂装要求,选择合适的涂装工艺。

常见的涂装工艺包括喷涂、刷涂和电泳涂装等。

不同的涂装工艺有不同的特点和适用范围,需要根据具体情况进行选择。

三、涂料选择在进行汽车涂装时,必须选择合适的涂料。

涂料的选择要考虑到其附着力、耐候性、耐磨性和颜色稳定性等因素。

同时,还要根据涂装工艺的要求选择合适的喷枪和喷涂压力等参数。

四、涂装过程在进行汽车涂装时,必须严格按照工艺要求进行操作。

首先,要进行底漆的喷涂,保证涂层的平整和附着力。

然后,进行面漆的喷涂,保证涂层的颜色和光泽。

最后,进行清漆的喷涂,保护面漆,提高涂层的耐久性和抗紫外线能力。

五、涂装环境控制在进行汽车涂装时,必须对涂装环境进行控制。

首先,要保持涂装环境的温度和湿度在一定范围内,以保证涂料的干燥和固化。

同时,还要控制涂装车间的通风和洁净度,防止外界灰尘和杂质的进入,影响涂层的质量。

六、质量检验在汽车涂装完成后,必须进行质量检验。

质量检验的主要内容包括涂层的厚度、硬度、附着力和光泽等指标的测试。

只有通过质量检验的涂装才能出厂,否则需要重新修复或重涂。

七、记录管理在进行汽车涂装工艺时,必须做好详细的记录。

记录的内容包括涂装工艺参数、涂料使用情况、质量检验结果和修复情况等。

这些记录可以用于工艺的控制和质量的追溯,提高涂装工艺的管理水平。

总之,汽车涂装工艺技术管理规范是确保涂装质量和提高生产效率的重要手段。

只有严格按照规范进行工艺操作和管理,才能保证汽车涂装的质量和稳定性。

同时,不断进行技术创新和提高管理水平,推动汽车涂装工艺的进一步发展和完善。

长城汽车车身油漆涂层标准

长城汽车车身油漆涂层标准

长城汽车的车身油漆涂层标准是根据国际标准和行业标准

制定的,具体要求如下:

1. 涂层材料:使用优质的汽车专用涂料,确保涂层的质量

和耐久性。

2. 涂层厚度:车身涂层的厚度应符合标准要求,一般要求

底漆层厚度为15-25微米,面漆层厚度为30-40微米。

3. 涂层颜色:根据客户需求和车型设计,选择合适的颜色,并确保颜色的一致性和均匀性。

4. 涂层附着力:涂层应具有良好的附着力,能够牢固地附

着在车身表面,不易剥落或起泡。

5. 涂层光泽度:涂层应具有良好的光泽度,表面光滑、亮丽,不出现明显的划痕或凹凸不平的现象。

6. 涂层耐候性:涂层应具有良好的耐候性,能够抵御阳光、雨水、酸碱等外界环境的侵蚀,不易褪色、变黄或变质。

7. 涂层耐腐蚀性:涂层应具有良好的耐腐蚀性,能够抵御

酸雨、盐雾等腐蚀性物质的侵蚀,保护车身不受损。

8. 涂层平整度:涂层应具有良好的平整度,不出现明显的

气泡、流挂、颗粒等缺陷。

以上是长城汽车车身油漆涂层的一般标准要求,具体的标准可能会因车型、车系和市场需求等因素而有所不同。

在实际生产过程中,长城汽车会根据这些标准进行严格的质量控制和检测,确保车身油漆涂层的质量达到或超过标准要求。

汽车涂装工艺中的中漆涂装技术

提高车身美观度

中漆涂装技术可以使车身 表面更加光滑、平整,提 高车身的美观度。

增强车身质感

中漆涂装技术可以使车身 表面呈现出更加丰富的色 彩和质感,增强车身的质 感和豪华感。

在汽车零部件涂装中的应用

防腐保护

中漆涂装技术可以为汽车零部件提供 防腐保护,延长零部件的使用寿命。

提高零部件美观度

增强零部件质感

涂膜干燥

自然干燥

利用自然环境中的温度和湿度进行干燥,时间较长,但 成本较低。

强制干燥

利用烘烤等方式进行干燥,时间短,效率高,但能耗较 大。

质量检测

01

外观检测

检查涂膜表面是否光滑、色泽一致、无气泡、无 流痕等缺陷。

02

厚度检测

检测涂膜厚度是否符合要求,以确保涂层质量和 耐久性。

03

中漆涂装材料

智能化中漆涂装技术的应用

总结词

智能化技术的应用将进一步提升中漆涂装工艺的自动化和智能化水平。

详细描述

智能化中漆涂装技术包括自动化喷涂机器人、智能检测与控制技术等。通过应用这些技术,可以实现涂装的自动 化、智能化生产,提高涂装的精度和效率。同时,智能化技术还可以实时监测涂装过程,及时发现和解决生产中 的问题,提高生产过程的稳定性和可靠性。

提高车辆价值

通过中漆涂装技术的应用,可以提 升车辆的外观品质,从而提高车辆 的价值。

05

中漆涂装技术的未来发展

环保型中漆涂装材料的研发

总结词

随着环保意识的提高,研发环保型中漆涂装材料已成为未来发展的趋势。

详细描述

环保型中漆涂装材料应具备低挥发性有机化合物(VOC)含量、低污染性等特点,以减少对环 境的影响。研发过程中应注重使用可再生资源和高分子环保材料,降低生产过程中的能耗和资 源消耗。同时,应加强材料的可回收性和再利用性研究,以实现资源的可持续利用。

汽车车身溶剂型中涂涂料标准

Ⅰ

前言

Q/JL J151006-2008

为规范吉利控股集团对汽车车身溶剂型中涂涂料的交付、使用、质量保证,结合国内汽车行业同类 产品技术水平,根据吉利控股集团实际情况制定本标准。

本标准由浙江吉利控股集团有限公司提出。 本标准由浙江吉利汽车研究院有限公司汽车工艺研究所负责起草。 本标准起草人:邱国全。 本标准于2008年5月首次发布。

GB/T 3186-1989 涂料产品的取样 GB/T 1723-1993 涂料黏度测定 GB/T 1725-1989 涂料固体含量测定方法 GB/T 6750-1986 色漆和和清漆 密度的测定 GB/T 1726-1989 涂料遮盖力测定方法 GB/T 1724-1989 涂料细度测定方法 GB/T 6753.3-1986 涂料贮存稳定性试验方法 GB/T 1764-1989 漆膜厚度测定法 GB/T 9271-1988 色漆和清漆 标准试板 GB/T 9286-1998 色漆和清漆 漆膜划格试验 GB/T 6739-1996 漆膜硬度铅笔测定法 GB/T 1732-1993 漆膜冲击强度测定法 GB/T 1729-1979 漆膜、腻子膜干燥时间测定法 GB/T 1731-1993 漆膜柔韧性测定法 GB/T 5209-1985 色漆和清漆耐水测定 浸水法 GB/T 1771-1991 漆膜耐盐雾性(中性盐雾)试验 GB/T 1765-1989 测定耐湿热、耐盐雾、耐候性(人工老化)漆膜制定法 GB/T 1766-1995 色漆和清漆 涂层老化的评级方法 GB/T 1865-1997 色漆和清漆 人工气候老化和人工辐射暴露(滤过的氙弧辐射)

g/m2

* 根据颜色定

5.4

存储稳定性(20

7

--

半年

5.4

车身油漆涂层技术要求(2010.8)

复合涂层膜厚:

1、电泳+中涂:外表面≥50μm,内表 1、电泳+中涂:外表面≥50μm,内表

面≥40μm;

面≥40μm;

2、总膜厚:

2、总膜厚:

素色底色漆/金属底色漆(+清漆):外 素色底色漆/金属底色漆(+清漆):外

表面≥100μm,内表面≥65μm;本色 表面≥110μm,内表面≥75μm;本色

垂直面:L≤13,S≤30

0~1 级

11 冲击强度(Kg﹒cm)

≥30

耐盐雾性(电泳底 12

漆)

1000h,单面扩蚀≤2mm,起泡等级 0~1 级

5.8

5.9 5.10 5.11

240h,起泡等级 0 级,变色等级 0 级、失光等级 0 级,生锈等级 0 级,再做

13

耐水性

5.12

附着力 0~1 级

1

漆膜外观

光滑平整,无漆膜弊病

目测

A+ @A 区:本色漆≥88 、金属漆 ≥90; A+ @A 区:本色漆≥90 、金属漆 ≥93;

2

光泽(20°) %

5.1

B 区:本色漆≥86 、金属漆 ≥88 B 区:本色漆≥88 、金属漆 ≥90

单涂层膜厚:

电泳膜厚:外表面≥18μm,内表面≥13μm;

中涂膜厚:外表面30μm~40μm,内表面≥20μm;

14

耐汽油性

起泡等级 0 级,变色等级 0 级、失光等级 0 级,再做附着力级

15

耐机油性

起泡等级 0 级,变色等级 0 级、失光等级 0 级,再做附着力级

16

耐酸性

起泡等级 0 级,变色等级 0 级、失光等级 0 级,再做附着力 0~1 级

汽车喷漆工艺规范

汽车喷漆工艺规范近年来,随着汽车产业的快速发展,汽车喷漆工艺在整车制造过程中扮演着重要的角色。

喷漆工艺不仅能够提升汽车的外观和质感,还能保护车身表面免受损坏,延长汽车的使用寿命。

为了确保汽车喷漆工艺的质量,我们需要制定一套高效、标准化的规范。

本文将从准备工作、喷涂过程、注意事项等方面探讨汽车喷漆工艺规范。

准备工作在进行汽车喷漆之前,必须进行充分的准备工作,确保喷漆过程的顺利进行。

首先,要对车身进行彻底清洁,去除表面的灰尘和杂质。

使用专业的汽车洗涤剂和清洁工具,确保车身表面干净无油。

其次,对需要喷漆的部位进行必要的修理和抛光。

检查并修复任何凹陷、划痕或其他损伤,并利用抛光工具将表面研磨至光滑。

最后,在喷漆之前,要确保车身表面均匀覆盖一层底漆,以提高颜料的附着性和持久性。

喷涂过程1. 选择合适的喷漆设备和颜料在进行汽车喷漆时,要根据工作需要选择合适的喷漆设备和颜料。

喷漆设备应具备稳定的喷雾效果和调节喷漆压力的能力,以保证喷漆的均匀性和精确性。

同样,选择符合汽车制造标准的颜料也非常重要,以确保颜色的准确度和持久性。

2. 控制喷漆厚度和涂装层数在喷涂过程中,要控制喷漆厚度和涂装层数,以达到理想的效果。

过厚的喷漆会导致颜色不均匀和干燥困难,同时增加喷漆涂层的脆弱性。

相反,过薄的喷漆涂层则可能导致颜色不饱和和易褪色。

因此,对于不同的部位和颜色,要控制喷漆的厚度和涂装层数,以确保一致的质量和外观。

3. 控制喷漆环境和温度喷漆环境和温度对喷漆质量有重要影响。

为了保证喷漆的质量和稳定性,需选择干燥、清洁、无风的环境,并控制合适的温度。

温度过高会导致喷漆过快干燥和颜色不稳定,温度过低则会延长干燥时间和影响喷漆质量。

因此,在喷漆过程中要控制喷漆环境和温度,以确保最佳的喷漆效果。

注意事项1. 安全操作在进行汽车喷漆时,安全操作至关重要。

必须佩戴适当的呼吸器、防护服和手套,以防止有害物质对人体的侵害。

此外,喷漆设备和颜料的存储和使用也要符合安全操作标准,以确保工作场所的安全。

专用车喷漆工艺操作规范

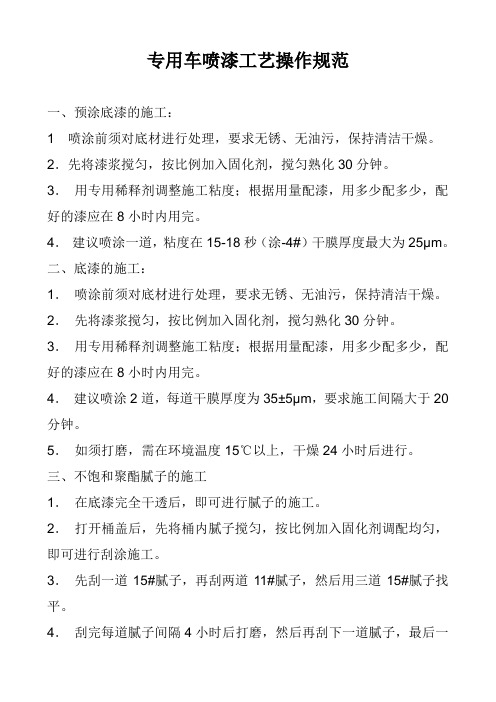

专用车喷漆工艺操作规范一、预涂底漆的施工:1 喷涂前须对底材进行处理,要求无锈、无油污,保持清洁干燥。

2.先将漆浆搅匀,按比例加入固化剂,搅匀熟化30分钟。

3.用专用稀释剂调整施工粘度;根据用量配漆,用多少配多少,配好的漆应在8小时内用完。

4.建议喷涂一道,粘度在15-18秒(涂-4#)干膜厚度最大为25µm。

二、底漆的施工:1.喷涂前须对底材进行处理,要求无锈、无油污,保持清洁干燥。

2.先将漆浆搅匀,按比例加入固化剂,搅匀熟化30分钟。

3.用专用稀释剂调整施工粘度;根据用量配漆,用多少配多少,配好的漆应在8小时内用完。

4.建议喷涂2道,每道干膜厚度为35±5µm,要求施工间隔大于20分钟。

5.如须打磨,需在环境温度15℃以上,干燥24小时后进行。

三、不饱和聚酯腻子的施工1.在底漆完全干透后,即可进行腻子的施工。

2.打开桶盖后,先将桶内腻子搅匀,按比例加入固化剂调配均匀,即可进行刮涂施工。

3.先刮一道15#腻子,再刮两道11#腻子,然后用三道15#腻子找平。

4.刮完每道腻子间隔4小时后打磨,然后再刮下一道腻子,最后一道须仔细打磨。

如果冬天气温过低,需延长打磨时间或加入催干剂,调整固化时间。

5.配好的腻子一般须在10-30分钟内用完,根据施工需要也可以通过调整固化剂的用量调整适用时间。

四、中涂底漆的施工:1.刮好腻子,打磨平整后,即可喷涂中涂底漆。

2.将桶内漆浆搅匀,按比例加入固化剂,加入固化剂,搅拌均匀,熟化30分钟。

3.根据用量配漆,用多少配多少,配好的漆应在8小时内用完。

4.用专用稀释剂调整到施工粘度{大约涂-4#杯、17-22秒}即可进行空气喷涂。

5.建议喷涂两道,中间隔24小时,第二道完全干透后{环境温度15℃以上,24小时,根据施工需要,用腻子找平缺陷,用砂纸打磨平整,再喷第二道中涂底漆。

6.要求中涂层漆膜平整光滑,无流挂。

五、面漆的施工:1.要求底材干燥,无水珠、油污及其它杂质。