从20世纪60年代开始,直接结合镁铬砖便以其优良的高温性能而广泛应用于水泥窑烧成带

氧化锆对耐火材料的影响作用研究

--热震性差

氧化锆(ZrO2)对耐火材料的影响作用研究 氧化锆(ZrO2)对耐火材料的影响作用研究

• 添加锆的镁白云石砖具有良好的性能:

(l)抗水化性; (2)易挂窑皮且窑皮稳定; (3)抗热震稳定性好不易剥落掉块; (4)抗熟料及碱侵蚀性好 • 其他优良性能:较高的荷重软化温度及优异的抗 硅酸盐水泥熟料的侵蚀性能、力学强度等

• 1、水泥窑用耐火材料的发展历程 1.1水泥窑用耐火材料作用:

a) 保护水泥窑窑体,使之不受火焰和高温物料的损 害; b) 减少热损失;

氧化锆(ZrO2)对耐火材料的影响作用研究 氧化锆(ZrO2)对耐火材料的影响作用研究

1、水泥窑用耐火材料的发展历程

• 粘土砖:

优点:初期回转窑窑的规格很小,锻烧温度

• 3)抗热震稳定性好

• 氧化锆(ZrO2)熔点高达2680℃,导热率低,化学稳 定性优良,抗酸、碱性矿渣浸润,挥发性小,莫氏硬 度超过7,同时,由于ZrO2的相变增韧原理,形成微 裂纹,从而提高耐火材料的抗热震性能

Hale Waihona Puke 氧化锆(ZrO2)对耐火材料的影响作用研究

其他性能:

• ZrO2可以孤立硅酸盐相,使之减少对MgO的润湿,从 而提高砖的强度;

谢谢~

冶金二班高温第三组制

• MgO-CaO-ZrO2复相材料

氧化锆(ZrO2)对耐火材料的影响作用研究 氧化锆(ZrO2)对耐火材料的影响作用研究

• 镁铬砖 优点:镁铬砖有较高的抗高温性能,抗SiO2侵蚀和抗 氧化还原作用,同时有较高的高温强度和抗机械能 力以及较好的结窑皮性能

• 缺点:Cr3+在高温、碱性环境下易被氧化为有毒 Cr6+,会对环境造成污染

氧化锆(ZrO2)对耐火材料的影响 作用研究

技能认证窑炉反应工高级考试(习题卷2)

技能认证窑炉反应工高级考试(习题卷2)说明:答案和解析在试卷最后第1部分:单项选择题,共56题,每题只有一个正确答案,多选或少选均不得分。

1.[单选题]清扫器可以分为几种?表述错误的是()。

A)按其作用可分为头部清扫器、尾部空载段清扫器两种B)按其结构不同可分为弹簧清扫器、配重平衡式清扫器两种C)以上两种分类均不正确D)以上两种分类均正确2.[单选题]初次开窑时先用小粒度的石灰石进行装窑的目的是()。

A)确保受热均匀B)保护拱桥C)保护钢结构外壳D)保护内套筒3.[单选题]窑体上内筒冷却空气进气共()根管道A)1B)2C)3D)44.[单选题]窑壁效应是指( )。

A)大粒度的石灰石滚动到窑膛横截面中央,而小粒度石灰石则留在窑膛横截面的外侧B)小粒度的石灰石滚动到窑膛横截面中央,而大粒度石灰石则留在窑膛横截面的外侧C)小粒度的石灰石均匀分布在窑膛横截面上D)大粒度的石灰石均匀分布在窑膛横截面上5.[单选题]鼓风机停止时,应( )。

A)先按电钮停,再关阀门B)先关阀门,再按电钮停电C)同时关闭D)同时打开6.[单选题]石灰窑离心引风机轴承的冷却方式( )。

A)自然冷却B)循环水冷却C)风机冷却D)通过冷却器冷却7.[单选题]罗茨风机主要由( )组成。

A)机壳、盖板、叶轮、进出口消声器C)机壳、盖板、叶轮、联轴器D)机壳、盖板、叶轮、进出口消声器8.[单选题]石灰石中的杂质对活性石灰的质量有何影响?表述错误的是()。

A)石灰石中所含杂质主要是Mg、SiO2、Al2O3、Fe2O3、P、S等,这些杂质一部分是石灰石本身含有的B)另一部分是B.石灰石表面粘附的泥土、砂粒等C)烧制石灰的燃料中是没有杂质的D)这些杂质在900℃温度左右就开始和石灰中的CaO发生反应,促进CaO颗粒间的融合,使石灰反应性能下降;另外,容易形成窑内结瘤,使窑况失常,石灰的品味下降9.[单选题]处理皮带打滑时应遵循哪些原则?表述错误的是()。

水泥回转窑用耐火材科-开题报告-参考文献版

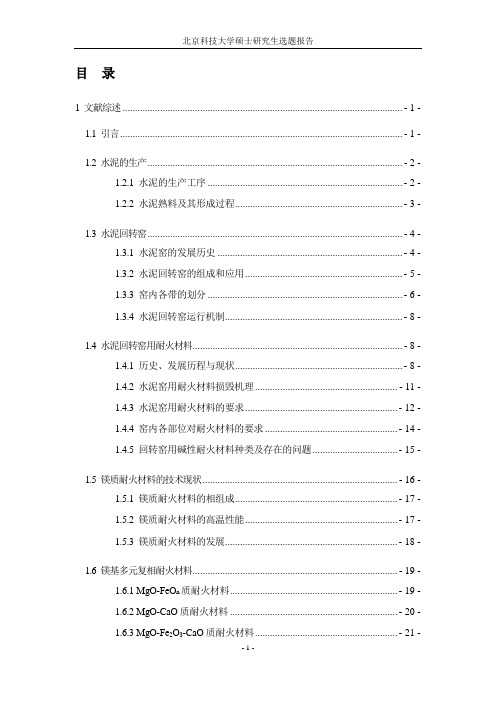

目录1 文献综述 ................................................................................................................ - 1 - 1.1 引言................................................................................................................. - 1 -1.2 水泥的生产...................................................................................................... - 2 -1.2.1 水泥的生产工序 .............................................................................. - 2 -1.2.2 水泥熟料及其形成过程................................................................... - 3 -1.3 水泥回转窑...................................................................................................... - 4 -1.3.1 水泥窑的发展历史 .......................................................................... - 4 -1.3.2 水泥回转窑的组成和应用............................................................... - 5 -1.3.3 窑内各带的划分 .............................................................................. - 6 -1.3.4 水泥回转窑运行机制....................................................................... - 8 -1.4 水泥回转窑用耐火材料.................................................................................... - 8 -1.4.1 历史、发展历程与现状................................................................... - 8 -1.4.2 水泥窑用耐火材料损毁机理 ......................................................... - 11 -1.4.3 水泥窑用耐火材料的要求............................................................. - 12 -1.4.4 窑内各部位对耐火材料的要求 ..................................................... - 14 -1.4.5 回转窑用碱性耐火材料种类及存在的问题 .................................. - 15 -1.5 镁质耐火材料的技术现状 .............................................................................. - 16 -1.5.1 镁质耐火材料的相组成................................................................. - 17 -1.5.2 镁质耐火材料的高温性能............................................................. - 17 -1.5.3 镁质耐火材料的发展..................................................................... - 18 -1.6 镁基多元复相耐火材料.................................................................................. - 19 -1.6.1 MgO-FeO n质耐火材料................................................................... - 19 -1.6.2 MgO-CaO质耐火材料 ................................................................... - 20 -1.6.3 MgO-Fe2O3-CaO质耐火材料......................................................... - 21 -2 课题背景及研究意义............................................................................................ - 23 -3 研究内容及目标 ................................................................................................... - 23 - 3.1 研究内容........................................................................................................ - 23 - 3.2 实验方案及原理............................................................................................. - 24 -3.2.1 试验原料........................................................................................ - 24 -3.2.2 试样制备........................................................................................ - 24 -3.2.3 性能检测........................................................................................ - 25 -3.2.4 耐火砖与水泥熟料反应................................................................. - 28 -3.3 预期目标........................................................................................................ - 28 -4 进度安排 .............................................................................................................. - 28 - 参考文献.................................................................................................................. - 29 -1 文献综述1.1 引言水泥是我们日常见到的建筑中使用到的主要材料,具有许多其他材料没有的优良性能,例如,与普通塑料相比,水泥不易老化;与钢铁材料相比,水泥不易生锈。

耐火材料试题及答案

武汉理工大学 2007耐材A 标答一、填空题 (20分,每题2分)1、耐火材料的物理性能主要包括烧结性能、 力 学性能、 热 学性能、和高温使用性能。

2、材料的化学组成越复杂,添加成分形成的固溶体越多,其热导率越 小 ;晶体结构愈简单,热导率越 大 。

3、硅砖生产中矿化剂的选择原则为系统能形成 二液区 ,并且系统形成液相的温度 低或不大 于1470℃。

4、相同气孔率的条件下,气孔大而集中的耐火材料热导率比气孔小而均匀的耐火材料 大 。

5、“三石”指蓝晶石、 红柱石 、硅线石,其中体积膨胀居中的是 硅线石 。

6、赛隆(Sialon )是指 Si 3N 4 与 Al 2O 3 在高温下形成的一类固溶体。

7、连铸系统的“三大件”,通常指 整体塞棒 、长水口和浸入式水口,其化学组成主要为 Al 2O 3 、SiC 、C 、SiO 2等。

8、高温陶瓷涂层的施涂方法主要有 烧结法或火焰喷涂 、 等离子喷涂 、低温烘烤补强法和气相沉积法等。

9、不定形耐火材料所用的结合剂按硬化特点分有水硬性结合剂、 热硬性 结合剂、 气硬性 结合剂和火硬性结合剂。

10、镁铝尖晶石的合成属固相反应烧结,影响其合成质量的因素主要为 原料纯度或细度、外加剂、 烧成温度 。

二、选择题(10分,每题5分)1、不同耐火材料所对应的化学矿物组成特征 1个0.83分①方镁石;②CaO ;③K 2O,Na 2O ;④刚玉;⑤Al 2O 3;⑥鳞石英。

2、白云石耐火材料抵抗富铁渣侵蚀能力的顺序: ③ > ① > ② ,在 ⑤ 条件下更是如此。

1个1.25分 ①理论白云石;②高钙白云石;③富镁白云石;④氧化;⑤还原。

三、判断简答题(28分,每题7分)1、耐火度愈高砖愈好。

答:错。

(2.5分)耐火度是指耐火材料在无荷重条件下抵抗高温而不熔化的特性。

而耐火材料在使用过程中不可能无荷重,因此,耐火度只能作为一个相对指标。

(4.5分)2、水泥因含有一定数量CaO,所以,为提高高温性能,浇注料应该采用超低水泥或无水泥结合。

2024年水泥窑窑操作员试题及答案

2024年水泥窑窑操作员试题及答案一、填空题1.出窑废气中NO X浓度的高低主要取决于窑内气体中氧气含量、气体温度及气体在高温区停留时间三个因素。

2.分解炉内燃料燃烧方式分为无焰燃烧和辉焰燃烧,传热方式主要以对流为主。

3.收尘器阻力越大,收尘风机电流越低。

4.当压力一定时,气体温度越低,气体密度越大。

5.在进行篦冷机工艺布置时,应使篦床中心线与回转窑中心线有一定的偏离,其目的是:防止物料落偏。

6.热传递的三种方式为传导、对流、辐射。

7.煤灰的参入会使熟料饱和比降低硅率降低铝率加大。

8.硅酸盐水泥熟料主要矿物组成是硅酸三钙、硅酸二钙、铝酸三钙、铁铝酸四钙。

二、判断题1.减少一次风量可以延缓高温No x的形成所需要的氧原子,有利于减少No x的形成(Y)2.气体主要状态参数为温度、压力、体积。

(Y)3.熟料在形成过程中碳酸钙比碳酸镁先分解。

(N)4.立升重的高低是判断熟料质量和窑内温度的参考数据之一。

(Y)5.预热器内物料与气流的热交换主要是在旋风筒内完成的。

(N)三、简答题1.回转窑漏风对系统工况有什么影响?答:①窑头漏风时,热端吸入大量冷空气,会使来自熟料冷却机的二次风被排挤。

吸入的冷空气要加热到回转窑的气体温度,造成大量热损失;②窑尾漏风时,吸入大量环境空气,会增加窑内废气量,使吸尘设备负荷增加,大大减弱了预热器的效果,并使熟料单位热耗增大。

2. 从风煤料三方面说明,为什么过渡带的窑皮结挂频繁?答:1过渡带温度较低,液相量较少,窑皮结挂不牢。

2一,二次风温的加大或减少都影响火焰长度,也使该部位温度有较大波动。

3.生料成分变化引起生料艺术性变化也影响各化学反应的位置变化,该处又是液相刚出现的位置。

生料成分的波动必然带来该部位温度的波动。

4.煤质的变化时,火焰长度发生变化,也使该部位温度也较大变化。

3.烧成带温度高,窑尾温度低的原因有哪些?如何处理?答:原因。

系统用风量过小,火焰伸不开,火焰高温部分过于集中。

水泥行业无铬化耐火砖介绍-巴西镁业

• Supply refractory 13,000tons per year for Holcim, 10,000tons per year for Lafarge. • Supply refractory for 60 countries,800 cement kilns one year. • Market Share 80% in Brazil cement industry refractory. • Dolomite Bricks Market Share more than 70% in Burning Zone in North America

在水泥行业我们的市场 Our Market in Cement Kiln

• 为豪西蒙提供耐火材料13,000吨/年,为拉法基提供10,000吨/年 • 每年为全球60个国家,800条水泥窑提供耐火村料。 条水泥窑提供耐火村料。 • 在巴西水泥行业耐火材料市场占有率达到80%。 • 白云石砖在北美水泥窑烧成带的市场占有率超过了70%,拉法基水泥 每年有近30条水泥窑使用白云石砖。 条水泥窑使用白云石砖。

Magnesita Refractory Products For the Rotary Cement Kiln 为水泥窑提供耐火材料

含锆白云石砖在水泥行业的优势 Why Doloma Refractories for Cement Kilns?

•白云石砖在水泥窑上的应用已经有50 白云石砖在水泥窑上的应用已经有50年的历史 50年的历史。 年的历史。DMX在美国已成为行业标准 DMX在美国已成为行业标准。 在美国已成为行业标准。在烧成带有70% 在烧成带有70% • 的市场占有率. 的市场占有率.

•白云石耐火砖是无铬的污染。 白云石耐火砖是无铬的污染。

水泥窑用节能耐火材料的研究进展

水泥窑用节能耐火材料的研究进展赵瑞【摘要】采用节能效果好的耐火材料可以减少水泥窑表面的散热损失,降低能耗.本文对近年来在水泥窑用节能耐火材料的研究与应用的进展进行总结,并对节能耐火材料种类、性能、应用效果进行详细论述,并讨论未来水泥窑用节能耐火材料的研究方向.【期刊名称】《水泥工程》【年(卷),期】2016(000)006【总页数】7页(P1-6,19)【关键词】水泥窑;节能;耐火材料;复合砖【作者】赵瑞【作者单位】中钢集团洛阳耐火材料研究院有限公司,河南洛阳471039【正文语种】中文【中图分类】TQ172.6水泥生产需要的能源消耗量约占全国能源产量的7%~8%[1],其节能减排效果对完成我国能源消耗目标和实现工业可持续发展起着举足轻重的作用。

在水泥生产中,主要的能耗是熟料的烧成,其约占水泥工业能耗的70%~80%。

新型干法预分解窑的热效率已提高到50%以上[2],其热损失主要有三部分构成:窑系统表面的散热损失、系统排出废气的热损失、出冷却机熟料的热损失。

由于立磨和低温余热发电技术逐渐成熟,系统排出废气的热损失基本上已得到充分利用;而第三代和第四代篦式冷却机的出现,使冷却机的效率得到显著提高,因此,降低窑系统表面散热的热损失就显得尤为重要。

降低窑系统表面散热损失的关键措施是采用高效长寿的低导热节能耐火材料。

经过多年的研究开发,在水泥窑用节能耐火材料的开发与应用方面取得很大的进展。

开发与应用的节能耐火材料产品主要包括三类:(1)低导热耐火材料;(2)单层隔热耐火材料;(3)复合砖(多层耐火材料)。

1.1 低导热抗剥落砖抗剥落高铝砖是以铝矾土和锆英石为主要原料,加入一定量的复合结合剂和添加剂,通过控制泥料的颗粒级配,经成型和高温烧成制得。

在20世纪80年代,中国建筑材料科学研究院开发的第一代抗剥落高铝砖在淮海、宁国、冀东、珠江、江西等新型干法水泥厂使用,取得良好的效果[3];在20世纪90年代,又研制出了第二代抗剥落高铝砖[4,5]。

水泥窑耐火材料.doc

水泥窑用耐火材料第一节概论一、传统水泥窑用耐火材料一个多世纪以前,人们开始用立窑煅烧水泥熟料。

窑的规格很小,煅烧温度也低,仅使用含Al2O3 30~40%单一的一种粘土砖。

初期的回转窑上沿用这一经验。

但回转窑内气流与窑衬间温差大,熟料熔体对窑衬的侵蚀较严重,因而粘土砖寿命比立窑内低得多。

随着立窑和回转窑规格的增大,以及熟料质量的提高,30年代起开始配用高铝砖。

1938年2月,意大利首先试用了镁铬砖。

1953年开始采用白云石砖。

迄50年代,普通镁铬砖或白云石砖用于烧成带;磷酸盐结合高铝砖或普通高铝砖用于过渡带、分解带热端和冷却带;其余工艺带用粘土砖,这样的格局终于奠定,并大体上沿用至今。

回转窑上的经验也开始用于立窑,以背衬隔热材料的碱性砖或高铝砖用于高温带内。

表1一l 水泥窑内各部位和各工艺带内窑衬所受主要负荷熟料煅烧技术越发展,窑型越多样化,窑的规格和能力越大,所用原、燃料的成分和性能越特殊,窑衬所受考验就越苛刻和多样化。

不同类型窑的不同工艺带内窑衬所受主要负荷的情况见表1一l。

在大型的新型干法窑问世之前,立波窑在传统窑中单位容积产量最高(1.7~2.2t/m3·d),窑衬所受考验最苛刻。

从窑衬角度来看,立波窑窑筒与篦式预热器间的关系与新型干法窑上又有一定的相似性,立波窑窑衬技术的成熟,既标志着传统窑窑衬技术的成熟,又为解决新型干法窑的窑衬问题打下初步的基础。

立波窑窑筒尾部是指相当于窑筒长度l/4~l/3的部位,在砖面温度≤1200℃的进料端和预热、分解带内,窑料对窑衬的直接磨损不重。

但由于高温窑气与窑料间温差太大而引起对窑衬的侵蚀,使窑气和窑料中的碱化合物易渗入并在砖内凝聚,其与砖内组分反应形成膨胀性矿物,使砖“碱裂”损坏,是该部位窑衬损坏的主要原因。

因此,此处最宜使用隔热型耐碱粘土砖或普通型耐碱粘土砖,方可获得较长寿命。

分解带热端长度为窑径的2~3倍,此处窑气温度高于尾部,所含硫、碱等挥发性组分使窑料内形成一定量低温熔体并渗入砖内与砖反应,形成白榴石、钾霞石等膨胀性矿物,最大膨胀率可达45%,所以炸裂是此处50A或70A*高铝砖或磷酸盐结合高铝砖损坏的主要原因。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水泥窑烧成带用镁铁铝尖晶石砖的研制

从20世纪60年代开始,直接结合镁铬砖便以其优良的高温性能而广泛应用于水泥窑烧成带。

但镁铬砖在使用时会产生有毒的Cr6造成环境污染,因此水泥窑用无铬砖的是耐火材科研式作者的式作重点。

众所周知,水泥窑窑内的物料为碱性,所以在材料的选择上,首选镁质耐炎材料。

但为解决纯镁砖热震稳定性差的问题,常选用改姓剂作不第二组分,常少的有铬铁矿、镁颀铝尖晶石、二氧化锆等。

即便如此,由于而火材料的性能与价格不匹配,也未能完全利用高铁镁砂和含铁铝尖晶石的材料配制了抗热震性和挂窑皮性均忧于镁铬砖的铝尖晶石砖。

1试验

1.1 试验所用原料有:菱镁石与铁鳞经高温合成的高铁镁砂:矾土才铁鳞经高温烧结合成的含铁铝尖晶石的原料(以下简称铁铝尖晶石)其物相组成为:铁铝尖晶石80%~90%,Fe2O35%,α-Al2O35%.上述原料的化学组成见表1

表1 原料的化学组成(ω)

原料MgO CaO SiO2 FeO+Fe2O3Al2O3 TiO2

高铁镁砂铁铝尖晶石88.93

4.65

1.87

0.96

0.98

0.87

7.1

43.59

1.04

46.68

0.14

2.8

经表2中H2为基础配方,将各种物料配好放入混练机中,干混后加入亚流酸纸浆废液继续混练均匀,然后在一定压力下压制成Φ50mm×50mm试样,干燥后分别在电炉中于1500℃、1550℃、1600℃、

1650℃、保温3h烧成。

保持H2组成不变又参H2的基础上改变铁铝尖晶石加入量,分别压制成功之路Φ50mm×50mm与40 mm×40mm×60 mm的H1、H2、H3、H4四组试样,干燥后在电炉中于1600℃、保温3h烧成。

表2 试样的配料组成

1.2 性能测试

根据国家有关标准检测烧后试样的何种密度、显气孔率和常温耐压强度。

用SEM对烧后试样进行显微结构观察。

采用粘结强度法比较H1、H2、H3、H4试样的挂窑皮性能:在预先制备好的2块40 mm×40mm ×60mm的同一配方试样中间涂抹约20g挂窑皮剂(水泥熟料+外加剂),然后一起垂直放入电炉内于1500℃焙烧3h,泠却后按国标测粘结后试样的抗折强度,称为粘结强度,并以此评价试样的挂窑皮性能。

热震稳定性能的试验方法如下:将试样在电炉中加热1000℃保温30min后取出,水泠1次后,测其余抗折强,以试样的残余抗折强度保持率(热震后与热态抗折强度之比×100%)评价其热震稳定性。

结果与讨论

烧成温度对试样性能的影响

烧成温度对镁铁铝尖晶石砖试样(H2)的烧结性能的影响如图1所示。

由图1可知:随着烧成温度的提高H2试样的体积密度增加,显气孔率降低。

在1500℃烧后,试样的性能较差,表明试样还未达到充分烧结,而晨1600后,试样的体积密度和显气孔率变化都不大,说明在1600℃3h烧后H2试样的显微结构见图2。