年产8万吨镁铬砖耐火材料工厂的设计本科毕业设计论文

电熔耐火材料车间设计

电熔耐火材料车间设计(design of electrofused cast block plant)

将一种或几种高纯耐火原料在电弧炉中熔化,使其进一步纯化或复合,熔铸成砖或熔块的车间设计。

耐火原料经熔融后直接浇注成砖的称为熔铸耐火砖。

以熔块为原料,用烧结法(经破碎、配料、混练、成型、烧成工序)生产的砖称为电熔再结合砖。

熔铸砖和熔块除石英质为玻璃相外,其他材质经电熔后,结晶增大、结构致密、体积密度大、耐侵蚀性强、高温机械强度大、导热性高。

熔铸砖多用于玻璃池窑和有色金属冶炼炉中,钢铁工业很少用熔铸砖,而是以熔块为原料,生产电熔再结合砖。

如电熔镁铬砖、电熔镁铝砖等,其车间设计见镁质制品车间设计。

设计内容主要包括产品与规模和工艺与设备。

产品与规模电熔制品有熔融石英、电熔刚玉、锆刚玉、铬刚玉、莫来石、锆奠来石、氧化镁、镁铝尖晶石、镁铬尖晶石等多种,规模一般为几百吨到数万吨。

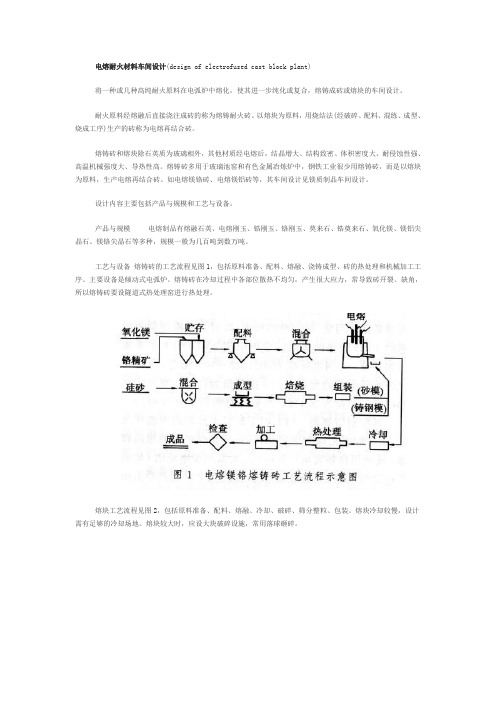

工艺与设备熔铸砖的工艺流程见图1,包括原料准备、配料、熔融、浇铸成型、砖的热处理和机械加工工序。

主要设备是倾动式电弧炉。

熔铸砖在冷却过程中各部位散热不均匀,产生很大应力,常导致砖开裂、缺角,所以熔铸砖要设隧道式热处理窑进行热处理。

熔块工艺流程见图2,包括原料准备、配料、熔融、冷却、破碎、筛分整粒、包装。

熔块冷却较慢,设计需有足够的冷却场地。

熔块较大时,应设大块破碎设施,常用落球砸碎。

主要熔融设备是固定式电弧炉。

工艺设计需按产量要求对电炉大小、变压器容量、电极直径和电极圆直径进行计算。

电熔耐火材料是高耗能制品,每吨成品电耗约3000~4000kw•h。

【完整版】年产3万吨镁砖隧道窑毕业论文设计计算说明书

【完整版】年产3万吨镁砖隧道窑毕业论文设计计算说明书1设计总说明隧道窑的优点是操作连续、生产能力大、燃料消耗低、使用寿命较长、机械化、自动化程度较高、劳动条件较好、烧成制度易于控制及产品质量较高。

隧道窑有大小两种窑型,后者截面温差较小,调节灵活,成品率较高,设备重量较轻,制造方便。

隧道窑前设有干燥器不仅可以简化工艺、减少砖坯搬运的破损及减轻扬尘,且为全盘机械化、自动化创造条件。

目前,我国耐火材料和陶瓷工业所用隧道窑种类较多,且大多数是我国自行设计建造的,已经累积了较为丰富的经验。

但在自动控制,节约能源等方面仍然有很多工作窑做。

本文详细介绍了165米年产30000吨超高温镁质耐火材料标准砖隧道窑的总体设计过程。

主要包括设计技术数据,材质的选择,结构特点,压力平衡设计,燃料燃烧计算,热平衡和风机的选择。

该窑的主要特点是高温调节灵活,在不缺氧的条件下烧成温度是1600℃,燃料消耗量为395Kg, large production capacity, low fuel consumption, long service life, , automation, good working conditions, firing system is easy to control and which temperature difference is small, flexible adjustment, weight and easy fabrication。

Before the tunnel kiln with drier can not only simplify processes, reduce adobe , automationThis article introduced the 165 meters annual output of 30000 tons of ultra of magnesia refractory overall design process. Main technical data including design, material selection, structural characteristics, pressure balance design, fuel combustion calculation, of fanThe main characteristics of the kiln is of not of 395 kg of level,to achieve automatic control, and better working conditions, ,,design,,magnesia目录1设计总说明 (1)2原始资料的收集 (6)3镁砖的生产工艺 (7)3.1原料的要求 (7)3.2颗粒组成及配料 (7)4温度、压力和气氛制度的确定 (9)4.1温度制度 (9)4.2 压力制度 (10)4.3气氛制度 (10)5 隧道窑总体设计 (10)5.1隧道窑内容纳窑车数的确定 (10)5.2每辆窑车装砖量的确定 (11)5.3 窑车尺寸的确定 (11)5.4 窑长的确定 (11)5.5 窑的截面积尺寸的确定 (11)5.5.2窑宽度的确定 (12)5.6窑各带的划分及长度的确定 (12)5.7 有效容积的计算和装窑密度的计算 ............................................ 错误!未定义书签。

第1章-耐火材料工厂设计--可行性研究报告与设计任务书

第1章

可行性研究报告与设计任务书

本章要点:

1、设计任务书的作用; 2、项目设计任务书附件的主要内容;

3、可行性研究报告和设计任务书的编写、审批过程。

4、市场预测的目的、意义及内容。厂址选择及总平面布 置的原则,厂区总平面布置的要素及投资估算。

2/35

i1.1 概 述

一、设计任务书

设计任务书,是编制设计文件的主要依据。按照 批准的项目建议书,组织可行性研究报告的编制,推荐 最佳方案,编制设计任务书或可行性研究报告。 设计任务书的内容应简明扼要,主要包含: (1)可行性研究报告; (2)征地及外部协作条件的意向性协议; (3)厂区总平面布置草图; (4)资金来源及筹措情况。

20/35

5、厂址选择应满足的以下10点基本要求

1.土地面积与外形,满足生产工艺流程特点布置建 筑物、构筑物的需要,即厂区总图的要求。 2.地形应力,平坦略有坡度(一般≤5‰~ 10‰为宜), 减少土地平整工程量,利于厂区排水和运输。 3.地质条件,厂址不应设在有滑坡、断层、泥石流、 岩溶、地下水位过高,有强烈地震以及地基上承载力 低于0.1MPa的地区。 4.尽可能接近水源地,并便于污水的排放和处理。

27/35

(2)流向。所有生产车间应按工艺流程、生产流程 顺向安排。 (3)厂区内的职工人行主干道、分支道的安排布置 应便利生产,方便生活,符合交通安全条件; (4)水、电、蒸汽、压缩空气、氧气等的负荷中心 的位置和相应的配套设施设备的数量要求及运入运出 物的数量;

28/35

(5)污染源的种类、数量、位置及相关的设备 设施和相应的运出运入物的数量; (6)进水、进电、进货(原料)及排放污水废水、 运出产品和废物的方向、位置、数量; (7)环境保护、三废治理、综合利用及安全设 施的数量、位置:

镁质耐火材料

论文题目:镁质耐火材料学院:化学与化工学院专业:无机非金属材料工程122年级:2012级学号: 1208110476 学生姓名:李文雪指导教师:杨林镁质耐火材料以菱镁矿、海水镁砂和白云石等作为原料,以方镁石为主晶相、氧化镁含量在80%以上的耐火材料。

属于碱性耐火材料,即为镁质耐火材料。

以下文章就镁质耐火材料的熔点,抗热震性,耐火度,水化反应,制备,储存等所得心得。

随着工业的进步,镁质耐火材料需要适应这个情况而逐步改善其各种性能,文章就其抗腐蚀性,抗渣性等等的改善提出了一些改善的方法。

最终知道,添加一些添加剂,可以很大程度的改善镁质耐火材料的某些性能,所以在镁质耐火材料的生产过程中,我们可以考虑加入一定的添加剂。

1、陈肇友,李红霞.镁资源的综合利用及镁质耐火材料的发展[J]. 耐火材料,2005,01:6-15.本文介绍了镁资源综合利用的途径及镁质耐火材料在高温工业中的发展情况。

在镁质耐火材料的发展情况中,从应用理论系统地分析并介绍了镁质耐火材料在高温工业:炼钢、有色金属冶炼、水泥窑及垃圾焚烧熔融炉的应用情况及其发展,并介绍了MgO-CaO材料的抗侵蚀和水化问题,以及尖晶石材料与镁质不定形耐火材料的研究现状和发展趋势。

镁质耐火材料一般是由菱镁矿高温煅烧后的镁砂制做的烧成镁砖,由于热膨胀系数大,抗热震性差,易吸潮水化,以及熔渣易渗入砖内甚深,抗热剥落与结构剥落性不好,现在除在一些温度比较稳定的连续式生产的高温炉中仍部分使用外,随着钢铁冶炼、有色冶炼、水泥窑的发展,使用的镁质耐火材料多为镁质复合材料,如镁碳砖、镁钙碳砖、镁钙砖、镁钙锆砖、镁铝尖晶石砖、镁铬砖等。

在以后的发展中,我们要着重发展镁质耐火材料的抗侵蚀性能,还有抗震性,逐步改善镁质耐火材料各方面的性能,使镁质耐火材料发挥自身最大的优点同时使其他材料的性能提升。

2、乌志明,马培华. 镁、镁资源与镁质材料概述[J]. 盐湖研究,2007,04:65-72.本文从中国盐湖卤水镁资源的开发形势十分严峻说起。

对水泥窑耐火材料使用分析论文

对水泥窑耐火材料的使用分析【摘要】20世纪80年代以来,大量固体废弃物被用作原料、燃料,致使耐火材料所承受的热应力、机械应力和化学侵蚀大幅度增加,使用周期缩短,耐火材料消耗增加。

新的设计技术和施工技术,延长使用周期和降低耐火材料的消耗,取得明显的效果。

本文根据我院耐火材料在水泥窑中使用一些情况,探讨不同品种的耐火材料在水泥窑中使用原则。

【关键词】水泥窑;耐火材料;设计技术;特点1 碱性耐火材料1.1 镁铬砖。

具有良好的高温性能,良好的抗sio2侵蚀和抗氧化还原作用,及优良的高温强度,较好的挂窑皮能力,被大量使用在水泥窑烧成带。

但在气体内铬化物含量超过10mg/m3,水溶液含铬量超过0.5mg/m3时,将对人体产生极为严重的危害,如果排放会造成水体污染。

镁洛砖的使用全部是在氧化环境下使用部分游离的cr2o3会被氧化成cro3,同时镁洛砖在碱性环境下容易生成cr+6化合物以上排放物对环境造成非常大的破坏。

现在国家对于镁铬砖的使用制定了一些限制要求,现阶段设计过程中不推荐优先采用镁洛砖。

1.2 尖晶石砖。

镁铝尖晶石砖的化学组成对性能具有重要影响。

尖晶石较适宜的化学成分8%~20%、cao0.5%~1.0%、fe2o30.2%~8%、sio21%、fe2o3>0.8%时,cao-al2o3-fe2o3系统的低熔点液相量进一步增加,尖晶石晶体尺寸达20mm以上,此时由于cao-al2o3-fe2o3系统低熔物量增加使热态强度下降。

sio2含量大于0.4%,b2o3及碱等杂质含量大于0.3%时,生成较多的低熔物,也使砖的热态强度下降。

al2o3含量在8%~20%范围内,从显微结构上可以观察到尖晶石矿物均匀的分布在方镁石中,尖晶石矿物晶体的尺寸约为5~20mm,砖的综合性能较好。

20世纪90年代出现的尖晶石砖,不但具有较强的挂窑皮能力,而且在抗碱、硫熔融物和熟料液相侵蚀的能力,荷重软化温度,热震稳定性和窑体变形产生的机械应力及在抗热负荷等方面,都由于镁洛砖,另外其主要成分是镁、铁、铝等无毒无害成为废旧材料的处理较为容易,可以回收对环境的污染相对较小,成为当今世界碱性砖技术发展的主流。

镁碳砖项目可行性研究报告范文

镁碳砖项目可行性研究报告范文可行性研究报告一、项目概述镁碳砖是一种以镁粉、石墨、粘结剂等为原料制成的高性能耐火材料,具有优异的耐火性能、导热性能和耐腐蚀性能。

随着工业发展和科技进步,火炉、炉窑、高温设备等耐火材料的需求也在不断增加。

本项目旨在建立一条年产量为1万吨的镁碳砖生产线,满足市场对高性能耐火材料的需求。

二、市场分析1.市场需求分析:目前,国内外的高温设备建设、耐火材料更新和维修需求持续增长。

镁碳砖作为一种绿色环保、高性能的耐火材料,具有较大的市场潜力。

2.竞争分析:目前国内市场上存在部分镁碳砖生产企业,但规模较小,产品质量参差不齐。

本项目定位于高端市场,并通过提高产品质量和服务水平来提升竞争力。

3.市场预测:根据国内外市场需求的增长趋势、行业发展背景和相关政策导向,预计未来5年内镁碳砖市场销售额将稳步增长。

三、技术分析1.原料:镁粉、石墨等原料易于获得,价格相对稳定。

2.工艺流程:采用湿法成型工艺,通过混合、成型、烘干、煅烧等步骤制成成品。

3.设备选型:根据生产工艺和规模需求,选用高效、稳定的湿法成型设备、烘干设备和煅烧设备。

四、经济分析1.投资规模:该项目总投资额为XXX万元,其中包括建设费用、设备采购费用、流动资金等。

2.预计收入:根据年产1万吨的生产规模和市场行情,预计年销售收入为XXX万元,利润为XXX万元。

3.投资回收期:按照每年销售收入和利润,结合投资额和折旧费用等计算,预计项目投资回收期为X年。

五、风险分析1.原材料价格波动风险:镁粉、石墨等原材料价格受市场供需变动、国际金属价格等因素影响,存在一定的价格波动风险。

2.技术风险:湿法成型工艺在操作过程中要求严格,因此对技术要求较高,需具备相关技术人员。

3.市场竞争风险:随着市场竞争的加剧,有可能导致价格战、利润下降等风险。

六、管理分析1.生产管理:建立高效的生产计划和物流管理体系,提高生产效率和产品质量。

2.财务管理:建立规范的财务管理制度,确保成本控制和资金使用的安全和合理。

年产量为48万吨的棒材车间厂设计毕业设计

内蒙古科技大学本科生毕业设计说明书(毕业论文)题目:设计年产量为48万吨的棒材车间厂,设计产品:钢种20MnSi ,规格Φ14螺纹钢,占年产量6%学生姓名:学号:2319专业:材料成型与控制工程班级:05成型3班指导教师:本设计是在包头成立一个年产量为48万吨的棒材车间厂,主要生产Ф12~50㎜圆钢和螺纹钢。

其设计产品Ф14螺纹钢,占年产量的6%。

本说明书是在参考包钢现场的基础上完成的。

包括编制产品方案、力能参数计算、孔型设计、轧制规程及主辅设备的选择、年产量的计算、车间平面布置、经济技术指标、金属平衡表等内容。

按照典型产品,确知各部份设计合理,车间产量符合要求。

关键词:棒材;螺纹钢;孔型设计This design is to establish an annual output of 480,000 tons’ bar steel workshop in Baotou. This bar steel workshop mainly produces Ф12~50㎜round steel and thread steel. The typical product isФ14 thread steel, which takes up 60 percent of annual output.This design is completed in reference to the basis of visiting production worksite of Baotou Steel Group. It includes the establishment of production schemes, calculation of , roll pass design, rolling schedule and the choice of main assistance devices, the calculation of annual production, workshop layout, economic and technical indexes, and metal balance sheet and so on. According to the typical products, it is certain that each part of the design is reasonable. The output of workshop meets the requirements.Key words: bar,thread steel,grooving目录摘要 (I)Abstract (II)第一章在包头新建48万吨棒材车间厂的可行性分析 (1)1.1 连轧棒材进展新技术 (1)1.2 我国棒材需求及进展状况 (2)1.3 建厂可行性分析 (3)1.3.1 经济方面 (3)1.3.2 包头情形 (4)第二章产品大纲制订 (7)2.1 产品大纲 (7)2.1.1 产品规格 (7)2.1.2 车间设计规模 (8)2.1.3 原料规格 (8)2.1.4 产品分派比例 (8)2.2 技术要求及产品标准 (9)2.2.1 连铸坯接收标准 (9)2.2.2 圆钢成品验收标准 (10)2.2.3 螺纹钢成品验收标准 (10)第三章产品工艺设计及主要设备 (11)3.1 工艺进程制订依据 (11)3.2 工艺进程的大体组成 (12)3.2.1 坯料的预备 (12)3.2.3 加热 (13)3.2.4 钢的轧制 (15)3.2.5 棒材的精整 (22)3.3 主要设备选择 (25)3.3.1 轧机机架数量 (25)3.3.2 轧机类型及布置形式 (25)3.3.3 轧辊尺寸及材质 (26)第四章孔型设计 (29)4.1 断面孔型设计 (29)4.1.1 延伸孔型设计 (29)4.1.2 精轧孔型设计 (35)4.1.3 孔型验算 (38)4.1.4 轧件断面周长的计算 (38)第五章车间生产能力肯定 (42)5.1 轧制节拍 (42)5.2 轧机利用系数 (45)5.3 轧机小时产量计算 (46)5.4 轧机年产量计算 (47)第六章轧制力能参数计算 (50)6.1 轧制压力计算 (50)6.2 主电动机传动轧辊所需力矩及功率 (52)6.2.1 传动力矩的组成 (52)6.2.3 附加摩擦力矩的肯定 (52)6.2.4 空转力矩的肯定 (53)6.3 轧辊强度校核及电机选择 (57)6.3.1 轧辊强度校核 (57)6.3.2 电机校核 (60)第七章第七章辅助设备选择 (62)7.1 加热设备选择 (62)7.1.1 产量计算 (62)7.1.2 炉子尺寸决定 (63)7.2 切断设备选择 (64)7.2.1 1号飞剪设备参数 (64)7.2.2 2号飞剪设备参数 (65)7.2.3 3号飞剪设备参数 (65)7.2.4 定尺冷剪的技术参数 (66)7.3 冷床设备参数 (66)7.4 起重运输设备选择 (67)7.4.1 起重机选择 (67)7.4.2 辊道选择 (68)7.5 控冷工艺的工艺设备 (69)7.5.1 设备组成 (69)7.5.2 设备技术参数 (70)7.6 入炉辊道 (71)7.7 上料台架 (71)第八章车间平面布置 (73)8.1 平面布置的原则 (73)8.2 金属流程线的肯定 (73)8.3 设备间距的肯定 (74)8.4 仓库面积计算 (76)8.4.1 原料仓库面积的计算 (76)8.4.2 成品仓库面积的计算 (77)8.5 车间其他设施面积的肯定 (78)8.5.1 操纵台位置选择 (78)8.5.2 主电室布置 (78)8.5.3 轧辊堆放场地 (79)8.5.4 运输通道的肯定 (79)8.6 轧钢车间厂房组成及立面尺寸肯定 (80)第九章车间主要技术经济指标 (82)9.1 金属消耗 (82)9.2 金属平衡表的编制 (84)9.3 燃料消耗 (85)9.4 电能消耗 (86)9.5 轧辊消耗 (87)9.6 耐火材料的消耗 (88)9.7 润滑油消耗 (88)9.8 氧气及水的消耗 (89)第十章环境保护与综合利用 (90)参考文献 (92)致谢 (93)第一章在包头新建48万吨棒材车间厂的可行性分析1.1 连轧棒材进展新技术1.全短应力无扭高速轧制。

镁质耐火材料毕业设计说明书

摘要本设计主要阐述了年产3.5万吨镁质耐火材料厂在设计中的重大问题以及方案的选择。

首先,根据设计要求,设计原则,产品的种类(镁砖,镁铝砖,镁铬砖)及工厂的规模和生产方法,确定出生产的工艺过程,原料配比和颗粒的组成,各个车间的工作制度等。

其次,进行物料平衡计算,主机平衡计算,根据计算结果进行设备选型。

再根据设备在工厂中的安装要求及检修要求进行车间房布置。

再次根据主机设备的需要对辅助设备进行选择。

选择出合理的辅助设备并且确保主机设备正常高效运行。

接着,对初步设计完成后的每个车间视其自身的特点进行合理的技术经济编制。

最后,对设计中遗留的的问题进行了讨论。

另外本设计中穿插有设备的外形尺寸图和工艺布置图,便于阅读和理解。

关键词:工艺设计,镁砖,镁铝砖,镁铬砖AbstractThis design describes the major issues of an annual 35,000 tons output of magnesia refractories plant in the design mainly and explained choices of the program.First, according to design requirements, design principles, product type (brick, magnesia brick, magnesia-chrome brick), the plant size and production methods,it is to determine the production process, the proportion and composition of particles, each workshop work system and so on.Second, it is to work out the material balance, and the host balance. And then, according to the result, it is matching the equipment type and it is arranging the factory according to installation of requirement and examination in the factories.After that, it is to draw up the reasonable technology and economy due to the each workshop's self character after finishing the first design.Finally, it is to discuss the missing issues of design. Moreover, there are papers of equipment's appearance and arrangement in the design. It is convenient to read and understand.Key words: process design, Magnesia brick,Magnesium aluminum brick,Magnesia chrome brick目录1. 文献综述 (1)1.1原料 (1)1.1.1 镁石 (1)2.结构与形态 (2)1.1.2 镁砂 (3)1.2各种砖的介绍 (3)1.2.1镁砖 (3)1.2.2镁铝砖 (4)1.2.3镁铬砖 (5)1.3结合相 (6)1.3.1硅酸盐 (6)1.3.2镁的氧化物和铁酸盐 (6)1.3.3尖晶石结合物 (6)1.4发展前景 (7)2 设计原始数据及资料参数 (8)1.1设计题目 (8)1.2规模及产品方案 (8)1.3设计参数 (8)1.4主要材料及动力来源 (10)1.5设计的原则和要求 (10)3 生产方法和工艺流程 (11)3.1概述 (11)3.2镁质耐火材料的原料 (11)3.3制品的使用质量要求及标准 (13)3.4提高产品质量的途径 (15)3.5直接结合 (16)3.6生产方法的选择 (17)4 工艺计算 (22)4.1物料平衡计算的目的 (22)4.2物料平衡计算 (22)4.2.1 计算过程说明 (22)4.2.2 各种砖型物料平衡计算 (22)4.3主机设备选型 (34)4.3.1 主机平衡计算 (34)4.4原料仓库、料仓的计算 (42)4.4.1原料仓库 (42)4.4.2桥式抓斗起重机搬运能力及计算 (43)4.4.3成品仓库的面积确定 (45)4.4.4供料仓计算 (45)5 热工计算 (50)5.1隧道干燥器的选型计算 (50)5.1.1隧道干燥器数量的计算 (50)5.1.2干燥车数量的计算 (50)5.2隧道窑选型计算 (51)5.2.1窑的规格和台数的确定 (52)5.2.2窑车数量的确定 (53)6 辅助设备选型 (54)6.1给料、计量设备 (54)6.2输送设备 (54)6.3除铁设备 (55)7 车间工艺布置 (56)7.1工艺布置一般要求 (56)7.2破粉碎车间的布置 (57)7.3粉碎、磨碎混合工段 (57)7.3.1工段的布置 (57)7.3.2 圆锥破碎机的布置 (57)7.3.3 管磨机的布置 (57)7.3.4 斗式提升机与筛分设备的布置 (58)7.3.5 混合设备的布置 (58)7.4成型车间的布置 (58)7.5干燥、烧成车间布置 (58)7.6成品库布置 (60)8 技术经济指标 (61)总结 (64)参考文献 (65)致谢 (66)1 绪论镁质耐火材料以菱镁矿、海水镁砂和白云石等作为原料,以方镁石为主晶相、氧化镁含量在80%以上的耐火材料。

镁碳砖生产车间流程设计

镁碳砖生产车间流程设计下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!以下是一个镁碳砖生产车间的大致流程设计:原料准备区:储存和准备镁砂、石墨等主要原料,以及各种添加剂。

耐火材料工厂设计

耐火材料工厂设计一、引言耐火材料是指在高温环境下能够保持稳定性能的材料,被广泛应用于钢铁、焦化、火电、冶金等工业领域。

为了提高耐火材料的生产效率和产品质量,设计一座优秀的耐火材料工厂至关重要。

本文将从场地选址、厂区规划、设备配置和安全环保等方面进行详细设计。

二、场地选址1.场地选择:工厂应尽量选择远离居民区和水源保护区的土地,方便材料的运输和防止环境污染。

2.场地面积:根据生产规模和产品种类确定场地面积,可根据耐火材料的年产量进行估算。

三、厂区规划1.厂房布局:将厂区划分为原料仓库、生产车间、成品仓库、办公室和生活区等功能区域,以便于生产流程的顺利进行。

2.厂区道路:设置合理的道路网络,包括生产车间至原料仓库、成品仓库、办公室等区域的道路,以方便物料的运输和人员的通行。

3.环保设施:设置噪音、粉尘和废水处理设备,确保生产不对周边环境造成污染。

四、设备配置1.原料处理设备:包括原料破碎机、筛分机等设备,用于对原料进行预处理和分类。

2.混合设备:包括混合机、搅拌机等设备,用于将不同种类的原料按一定比例混合。

3.成型设备:包括压力机、挤出机等设备,用于将混合后的原料压制成形。

4.烧结设备:包括窑炉、烧结机等设备,用于对耐火材料进行高温处理,提高材料的密度和耐火性能。

5.检测设备:包括化学分析仪、物理性能测试仪等设备,用于对成品耐火材料进行质量检测。

五、安全环保1.安全设施:设置消防设备、安全出口、防护装置等,确保工厂的安全运营。

2.废弃物处理:建立完善的废弃物处理流程,对产生的废弃物进行分类、回收或安全处置,减少对环境的影响。

3.节能减排:优化工艺流程、改进设备技术,提高能源利用效率,减少二氧化碳等污染物的排放。

六、总结设计一家优秀的耐火材料工厂需要考虑到场地选址、厂区规划、设备配置和安全环保等多个方面。

通过合理的设计和规划,可以提高耐火材料生产的效率和质量,同时保护周围环境,确保工厂的安全运营。

以上仅为初步的设计思路,具体方案应根据实际情况进行调整和完善。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要以镁砂和铬矿为主要原料制造的镁铬系耐火材料在近70年的发展历程中,首先在钢铁工业,继之在玻璃,水泥等行业的热工设备上广为采用,成为了最重要的碱性耐火材料。

镁铬砖属碱性耐火制品,以方镁石和镁铬尖晶石为主晶相,在氧化气氛中于1600~1650℃烧成,也可用水玻璃等化学结合剂制成不烧砖,主要包括直接结合镁铬砖、半再结合镁铬砖以及普通镁铬砖等。

其中的普通镁铬砖耐火度高、抗碱性炉渣侵蚀性强、热震稳定性优良、高温结构强度高。

本次设计的题目是年产8万吨镁铬砖耐火材料工厂的设计,本设计叙述了镁铬砖耐火材料的使用条件及生产工艺理论基础,辅助原料的要求、加工处理方法、产品的生产工艺流程、物料平衡计算结果、生产设备的选型计算以及生产技术检查系统的说明和本设计的特点。

关键词:耐火材料镁铬砖生产工艺设计AbstractThe refractory material plays a role in souring in the development of the steel making,with the gradual development of the metallurgical trade,the refractory material craft has got constant improvement,the result of study asserts the Mg-Cr department material has function of that other materials can't be compared,combine magnesium chromium quality directly,half combine Mg-Cr quality,etc.Alkaline material can raise the lining durability again,it is a concise extremely good material outside a stove.The chromium refractory material of magnesium is the fire-resistant productstaking MgO-Cr2O3as composition,combine Mg-Cr brick,half-bond Mg-Cr brick andcommon Mg-Cr brick. It has exactly property anti-alkali, anti-corrosion refractory-degree and loading high temperature.The design theme is annually production of 80,000 ton magnetite-chrome brick refractory material factory design.Originally design conclude of the Mg-Cr brick refractory material and theoretical foundation of the production technology, requirement for raw materials,process the method,the production technological process,supplies of the products balance calculation of raw-materials,selecting and calculating of equipment and production technology,inspection system of production,and main characteristic of my design.Keywords:Refractory Magnesium-Chrome brick Productive technological process Design目录1 绪论 (1)1.1 镁铬砖的发展历史 (1)1.2 研究镁铬砖的目的与意义 (3)1.3 镁铬砖的应用 (3)2 工艺设计概述 (4)2.1 工艺的理论基础 (4)2.2 设计任务 (4)2.3 设计原则 (4)2.4 厂址选择 (5)2.4.1 厂区地址 (5)2.4.2 厂区条件 (5)2.5 原料的选择 (5)2.6 主要材料和动力来源 (6)2.7 影响镁铬砖性能的主要因素 (6)2.7.1 铬矿的选择 (6)2.7.2 添加剂对Mg-Cr砖的性能的影响 (7)2.7.3 R2O3在方镁石,尖晶石和硅酸盐相中的溶解 (7)2.7.4 CaO/SiO2比对镁质耐火材料相组合的影响 (8)2.8 总平面布置方案 (8)3 工艺流程 (10)3.1 破粉碎 (10)3.2 筛分 (10)3.3 物料的贮存 (10)3.4 配料 (11)3.5 混练 (11)3.6 成型 (12)3.7 干燥 (13)3.8 烧成 (13)3.9 成品 (14)3.10 除尘 (15)3.11 含铬废水的处理 (15)3.12 噪声的防治 (15)4 工艺参数及平衡计算 (16)4.1 工艺参数 (17)4.2 物料平衡计算 (17)4.2.1 物料平衡计算的目的 (17)4.2.2 物料平衡计算 (18)5 机械设备选型 (25)5.1 主机平衡计算 (25)5.1.1 破粉碎工序 (25)5.1.2 混合设备 (27)5.1.3 成型工序 (28)5.2 辅助设备 (29)5.2.1 给料,计量设备 (29)5.2.2 筛分设备 (29)5.2.3 运输,提升设备 (29)5.2.4 起重搬运设备 (30)5.2.5 除铁设备 (30)5.3 隧道干燥器选型 (30)5.4 隧道窑选型计算 (32)6 车间工艺布置 (33)6.1 破碎车间的布置 (33)6.2 粉碎车间的布置 (34)6.2.1 粉碎设备的布置 (34)6.2.2 磨细设备的布置 (34)6.2.3 斗式提升机和筛分设备的布置 (35)6.2.4 配料仓的布置 (35)6.2.5 混合设备的布置 (35)6.3 成型车间的布置 (35)6.4 干燥烧成车间的布置 (36)6.4.1 干燥工序的布置 (36)6.4.2 烧成工序的布置 (36)6.5 成品仓库的布置 (37)6.6 原料仓库的布置 (37)7 技术经济 (39)结论 (41)参考文献 (42)致谢 (43)1 绪论镁铬砖是以方镁石和镁铬尖晶石为主晶相的碱性耐火制品。

可在氧化气氛中1600~1800℃烧成,也可用水玻璃或镁盐溶液等化学结合剂制成不烧砖。

镁铬砖和铬镁砖的差异在于配料中铬铁矿加入量不同而引起矿物相的不同。

镁砂和铬铁矿的配比划分,无统一规定。

西欧国家以MgO含量55%~80%为镁铬砖,MgO含量35%~55%为铬镁砖。

俄罗斯则以制品中Cr2O3≥8%小于20%的为镁铬砖;Cr2O3>20%的为铬镁砖。

1.1 镁铬砖的发展历史19世纪后期至20世纪初,平炉广泛采用镁砖和铬砖砌筑。

镁砖对温度变化敏感,高温下体积收缩大;铬砖荷重软化温度低,对温度变化也敏感,影响了这两种制品的进一步发展。

20世纪30年代中期出现了镁砂铬铁矿烧结产品。

英国切斯特斯(J.H.Chesters)、里斯(Rees)、莱纳姆(Lynam)等人就镁砂一铬铁矿性能和最佳配方进行了大量研究,认为镁铬混合物产品比单纯的镁质或铬质制品有更高的断裂温度,不出现烧成收缩,具有较高的荷重软化温度和抗张强度。

化学性质呈碱性,可抵抗碱性平炉渣的侵蚀。

在不烧镁砖的基础上,1925年在英国出现了硅酸钠结合的镁铬砖。

1934~1937年出现了用硫酸氢钠作结合剂的镁铬砖。

1935年不烧镁铬砖和烧成镁铬砖的生产开始稳步发展,取代硅砖,用于平炉后墙、端墙、炉顶直至出现全碱性平炉。

镁铬砖的缺点是烧成过程中的异常膨胀,它使制品变脆,使用过程中工作面出现爆胀、剥片等现象。

为克服这些缺点,从1935年起,就爆胀、温度急变引起的崩裂和熔剂迁移现象进行了大量的研究工作。

早期生产的镁铬砖,组成侧重于铬一镁,烧成过程中产生很大的膨胀,使制品气孔率增大,机械强度降低。

里格比(RigDy)等人经过研究认为铬矿在还原气氛中加热不膨胀,已氧化的铬矿还原时却产生很大的膨胀。

镁铬砖在烧成过程的早期,铬矿中的低价铁被氧化,后期又被还原,引起制品膨胀。

含氧化铁高的铬矿尤甚。

另外,铬矿的表面积越大,氧化趋势亦越大。

1930年至1950年间碱性耐火材料在间歇窑内烧成,升温速度很慢,最高烧成温度为1400℃左右。

慢速烧成助长了导致烧成异常膨胀的氧化还原反应的循环,止火温度低,使避免膨胀的物理变化无法进行。

为了降低烧成膨胀,提高制品的抗热震性,铬铁矿被限以颗粒形式加入,同时高铁铬铁矿的使用也受到限制。

直至1950年逐步改用隧道窑烧成,烧成时间缩短,才消除了异常膨胀现象。

化学结合镁铬砖的生产关键是结合剂的选择。

最早的有关文献出现于1905年。

将镁砂、铬铁矿和Cr2O3等碱性物质与硅酸钠或氧化钙混合,可以制得一种有价值的耐火炉衬。

此后,化学结合砖的发展中心移到美国。

直至1941年,又出现了许多不同结合剂的化学结合砖专利。

结合剂有硫酸盐、硅酸钠、亚硫酸盐纸浆废液和外加少量粘土。

1949年米勒(Miller)提出,先加百分之几的水成型,随后以Cl2、SO2或SO3处理,在砖内形成结合剂。

1952年霍耶尔(Heuer)用CO2按同法处理,取得专利。

1954年和1962年凯撒铝和化学产品公司和霍耶尔提到采用可溶性铬酸盐和在砖料中加入少量铁粉。

化学结合砖发展的另一个重要标志是1941年出现了碱性砖在钢盒内“共成型”的专利。

这种制品在加热时钢板氧化,氧化铁与方镁石形成铁酸镁,使方镁石跨越原砖表面交错生长,从而得到一个近于整体的结构。

与烧成砖一样,化学结合砖在使用过程中出现剥片。

为防止剥片,1957年曾在砖与砖之间夹入易氧化的钢板。

钢板平放于砖中,与工作面垂直,大大提高了使用寿命。

化学结合砖的另一缺点是中温强度(700~1200℃)较低。

化学结合碱性砖的发展成果美国较多。

美国的碱性砖大部分是不烧制品,而欧洲和苏联则生产烧成制品。

从1950年起,欧洲逐渐引用了美国化学结合制品的经验。

直到直接结合镁铬砖的出现,化学结合砖才减少或停止生产。

1960年以前,镁铬砖的烧成温度较低,大都低于1500℃。

在炼钢炉上使用(1600℃)时,离工作面50~75mm处的温度比制品的烧结温度高。