PCB可制造性设计与SMT工艺技术

smt制程基本工艺流程

smt制程基本工艺流程《SMT制程基本工艺流程》SMT(Surface Mount Technology)是一种表面贴装技术,用于电子元器件的表面装配。

它不仅提高了电子产品的集成度和可靠性,还大大提高了生产效率。

SMT制程基本工艺流程包括以下几个关键步骤。

1. 设计与制造:在SMT制程中,首先需要进行PCB(Printed Circuit Board)设计和制造。

PCB是电子元器件的载体,设计良好的PCB可以提高电子产品的性能和可靠性。

2. 印刷焊膏:印刷焊膏是SMT制程中的第一步,用于在PCB表面涂覆一层薄膜焊膏。

这一步骤需要高精度的设备和操作,以确保焊膏均匀涂覆在PCB表面上。

3. 贴装:贴装是SMT制程中的关键步骤,它包括将电子元器件(如贴片元件、IC芯片等)粘贴在覆有焊膏的PCB上。

这一步骤需要自动贴片机或其他设备来实现高速、高精度的贴装过程。

4. 固化焊接:固化焊接是SMT制程中的重要步骤,它通过加热将焊膏固化,使电子元器件与PCB表面牢固地焊接在一起。

这一步骤需要控制加热温度和时间,以确保焊接质量和稳定性。

5. 检测与修正:在SMT制程中,还需要进行元器件的检测与修正。

通过视觉检测、X射线检测等手段,对焊接质量进行检查,并对可能存在的问题进行修正,以确保产品质量和可靠性。

总的来说,SMT制程基本工艺流程是一个多步骤、多环节的复杂过程。

通过精密的设备和严格的工艺控制,可以实现高效、高质量的电子产品生产。

随着电子技术的不断发展和进步,SMT制程也在不断完善和提升,以满足不断变化的市场需求。

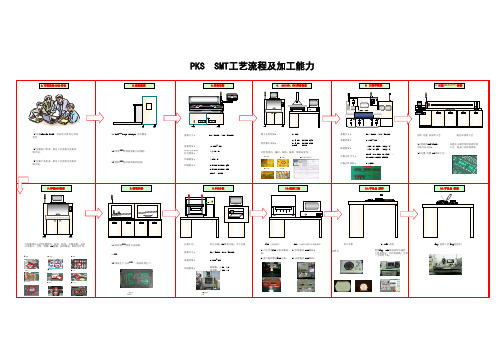

(精品)PKS和SMT工艺加工能力和工艺流程图

(通过对焊点(2)焊接---(选择性波峰焊)(NC 数控分板)可贴元件尺寸:可贴元件间距:切片分析(2)内置/外置 N2焊接工艺。

对通孔元器件使用回流焊接工艺,提高产品焊接质量。

(3)混流生产方式--- 一线多机种生产。

2,客户提供整套FCT方案.1,自主开发FCT方案及测试架;2,非接触式 ICT测试.检查BGA、CSP等底部焊点器件之焊接状况。

可检查短路、空焊、空洞等不良。

1,针接触式 ICT测试;印刷能力:分板工艺:无铅 充氮 回流焊工艺通孔回流焊工艺基板尺寸:50×30mm-510×360mm 50×50mm-410×360mm 基板尺寸:基板厚度:精细模:±50 μm普通模:±100μm 0603 Chip 0.30mm Pitch CSP0.1mm-4mm冲压分板、NC数控分板、手工分板可检测项目:元件放置精度、缺件、极性、少锡多锡、立碑以及侧立、空焊、短路、IC翘脚、插件锡洞、贴错元件等。

(1)助焊剂---喷雾方式涂敷。

基板厚度:网板与基板的对位精度:±7.5μm 0.3 mm Pitch QFP 0.3 mm Pitch CSP0603 Chip 可检查项目:漏印、短路、偏移、锡膏高度等。

±25μm 0.30mm Pitch QFP检查最小部品:切割精度:0603 (L0.6mm W0.3mm) ~L100mm W90mm T25mm (3)钢网---超声波清洗机清洗。

印刷精度:最小元件距离:0.1mm 0.1mm-4mm 贴装精度:±50μm/Chip (Cpk≥1)±30μm/QFP (Cpk≥1)0.15mm(1)依据Design Rule,评估设计资料之可制造性。

基板尺寸: 50×50mm-460×360mm 基板厚度: 0.1mm-4mm (2)焊膏---焊膏搅拌机自动搅拌。

PCB---可制造性

PCB可制造性一、PCB可制造性概念1、PCB可制造性设计:从广义上讲,包括了产品的制造、测试、返工、维修等产品形成全过程的可行性;狭义上讲是指产品制造的可行性。

2、针对PCB可制造性设计包括两方面:(1)PCB的可制造性 ( DFM:Design for Manufacture );(2)PCB贴装、组装的可制造性( DFA:Design for Assembly ) ;在设计时需要考虑周全,比如:BGA周围3MM内不要放置元器件,其目的就是为了利于返修BGA。

3、可制造性设计的目的:可制造性设计DFM(Design For Manufacture)就是从产品开发设计时起,就考虑到可制造性和可测试性,使设计和制造之间紧密联系,实现从设计到制造一次成功的目的。

DFM是保证PCB设计质量的最有效的方法。

DFM具有缩短开发周期、降低成本、提高产品质量等优点,是企业产品取得成功的途径。

4、PCB可制造性设计包括以下几个方面:(1)板材的选择;(2)多层板的叠层结构设计;(3)电路图形设计:孔和焊盘的设计要求、线路设计、阻焊设计、字符设计;(4)表面处理工艺的选择。

下面将对PCB可制造性设计的以上四个方面逐一讲解:5、板材的种类:(a)覆铜箔基板(Copper-clad Laminate)简称CCL,由铜箔(皮)、树脂(肉)、增强材料(骨)、功能性添加物(组织)组成,是PCB加工的主要基础物料。

上图所示即经常讲到的芯板,也就是Core。

其上下是有铜箔,中间层是介质材料。

生益FR-4,其中间层是介质材料也是PP片。

(b)树脂类板材:环氧树脂( epoxy )、聚亚酰胺树脂( Polyimide )、聚四氟乙烯(Polytetrafluorethylene,简称PTFE 或TEFLON)、B一三氮树脂(Bismaleimide Triazine 简称BT、二亚苯基醚树脂(PPO)等6、板材的主要性能指标:(i)Er --- 介电常数:介电常数会随温度变化,在0-70度的温度范围内,其最大变化范围可以达到20%。

可制造性的PCB设计规范

可制造性的PCB设计规范作者:韩志刚来源:《电子技术与软件工程》2017年第09期摘要PCB设计是指电路版图的设计,通常是借助EDA软件来完成,是电子产品开发流程中非常重要的一个环节。

目前,消费类电子产品的PCB元件组装绝大部分是由大型自动化设备完成,如何在高效生产中实现PCB元件装配的高品质易操作控制,每一位PCB设计工程师都应该在设计中考虑PCB的可制造性。

【关键词】PCB设计可制造性目的DFM具有缩短开发周期、降低成本、提高产品质量等优点,是企业产品取得成功的途径。

PCB(Printed Circuit Board,印刷线路板)是电子产品中重要的电子部件,是电子元器件实现电气连接的载体,而PCBA(Printed Circuit Board Assembly,PCB组件,即把电子元器件装配到PCB板上形成的半成品)是实现电子产品电路系统功能的硬件主体。

本文针对电子产品中的PCB组件制造,从多个方面浅谈PCB设计的一些规范,达到实现PCB组件的可制造性的目的。

1 PCB DFM设计基本原则(1)减少PCB组装的制程工序及成本,尽量使零件置于PCB的主焊接面。

(2)相同或相似的元件应置于同一列或一排并且极性应指向同一方向。

(3)在PCB上按尺寸及数量均匀的分配元件以避免PCBA在回流过程及波峰焊接过程中变形。

(4)连接器和插座应置于PCBA的主要焊接面。

(5)不要在PCB的两面都设计通孔设备。

(6)设计中应尽量考虑自动装配,尽量减少人工操作。

(7)避免使用跳线及任何额外的人工操作。

(8)设计中考虑设备调试的要求。

(9)设计中考虑各种变量的误差。

2 PCBA主流工艺方式介绍PCBA两面为顶面和底面,简单的PCBA只有顶面有元件(贴装或者插装),复杂的PCBA双面均有混装元件。

图1简单介绍了几种PCBA主流工艺方式。

图2为PCBA SMT生产设备(用于贴装SMD贴片元器件的设备)图例。

3 PCB外形及尺寸设计PCB外形和尺寸是由贴装机的PCB传输方式、贴装范围决定的。

SMT工艺技术

SMT工艺技术SMT(Surface Mount Technology)是一种针对电路板表面安装元器件的工艺技术。

该技术有很多优点,如提高了设备的密度和性能、减少了设备的尺寸、降低了成本、提高了设备的可靠性等。

下面将详细介绍一下SMT工艺技术。

一、SMT工艺技术的定义SMT是一种表面贴装技术。

它是在电路板表面直接安装电子元件,用回流焊接或其他技术将元件焊接到电路板上。

相比传统的TH(Through Hole)技术,SMT技术可以大大简化制造过程和提高电路组件的密度。

二、SMT工艺技术的应用SMT技术广泛应用于电子设备制造中。

这种技术被应用于手机、平板电脑、笔记本电脑、数码相机和其他电子设备。

SMT技术的应用范围也包括医疗设备、工业控制设备和军用设备等。

三、SMT工艺技术的优点1. 大大简化制造过程,减少了生产时间和成本。

通过SMT技术,只需在电路板表面直接安装元件,就可以省去手工焊接和其他制造工序,因此加快了生产速度并降低了生产成本。

2. 提高了电路组件的密度和性能。

通过SMT技术实现元件的高密度布线,减小了电路板的尺寸,也减少了电路板上的连接线长度,从而提高了电路的性能。

3. 提高了设备的可靠性。

SMT工艺技术不需要螺钉、连接器等,因此可以减少机械故障的概率,提高电路的可靠性。

四、SMT工艺技术的限制虽然SMT技术带来了许多好处,但也存在一些限制。

1. 技术要求高。

针对SMT技术的制造过程和设备都需要高精度设计和制造。

因此需要设备制造商、电路板制造商和元件生产商之间紧密合作,以确保元件符合电路板和设备的设计标准。

2. 环境要求高。

SMT工艺技术会产生粉尘,需要在洁净环境下进行。

因此整个制造过程需要保证室内环境的洁净和稳定,确保没有外界杂质介入制造过程。

3. 可检测性较差。

传统TH技术中的插针的接触位置便于检测,但SMT技术的焊点位置不易被检测。

因此在生产过程中需要依据设备要求来实现各种检测。

五、总结SMT技术作为一种新型电子制造技术,可以提高设备密度和性能、减小设备尺寸、降低成本以及提高设备的可靠性。

SMT印制板可制造性设计(工艺性)审核

3.4 是否符合SMT工艺对PCB设计的要求

a. 基板材料、元器件及元器件包装的选用是否符合要求;

b. 焊盘(形状、尺寸、间距)是否符合DFM规范;

c. 引线宽度、形状、间距、引线与焊盘的连接是否符合要求;

d. 元器件整体布局、元器件之间最小间距是否符合要求,大器件周围是否考虑了返修尺寸;

(2)为了要满足SMT自动贴装、自动检测的要求

SMT具有全自动、高速度、高效益的特点,不同厂家的生产设备对PCB的形状、尺寸、夹持边、定位孔、基准标志图形设置等有不同的规定,如果设计不正确会导致组装质量下降,会造成贴装困难、频繁停机,影响自动化生产设备正常运行,影响贴装效率;增加返修率,直接影响产品质量和成品率,严重时还会造成印制板报废等质量事故。

e. 再流焊面元器件排布方向是否符合要求;

f. 波峰焊时元器件排布方向是否符合要求;

g. 插装元器件的孔径、焊盘设计是否符合DFM规范;

h. 元器件的极性排列方向是否尽量一致;

i. 阻焊膜及丝网图形是否正确,元件极性与IC第1脚是否标出;

j. 轴向元件插装孔跨距是否合适(或元件成形是否正确);

SMT印制板可制造性设计(工艺性)审核

1. SMT印制电路板可制造性设计审核的目的

2.审核程序

3. PCB可制造性设计审核审核内容

4. PCB可制造性设计审核标准和依据

5. PCB可制造性设计审核方法

6.完成审核后要写出审核报告

(1)为了满足SMT工艺要求

SMT工艺与传统插装工艺有很大区别,对PCB设计有专门要求。

2.审核程序

首先是设计人员自审;

然后由工艺人员逐项审核;

PCB的制造和SMT工艺

干膜 铜箔 基板

Amphenol Phoenix Hangzhou

Confidential,© 2011

Mobile Consumer Products

10

PCB制造工艺流程

6. 9 脱膜 目的:蚀刻后的板材,板面上仍留有已硬化的干膜,利用剥膜工序,使干膜与材料完全分离,让线路完全裸 露,铜层完全露出,这就是我们需要的线路。(剥膜药液:NaOH等)

PCB制造工艺流程

镀碳膜 镀铜 贴干膜 曝光

下料

钻孔

贴保护膜

化学清洗

去膜

蚀刻

显影

层压保护膜

烘板

I/G

烘板

丝印(正)

刀模

打孔

烘板

丝印(反)

烘板

冲床

电检

PSA

FQC

OQC

包装出货

Amphenol Phoenix Hangzhou

Confidential,© 2011

Mobile Consumer Products

8.6 回流焊接 通过提供一种加热环境,使焊锡膏受热融化从而让表面贴装的元器件和焊盘可靠地结合在一起的设备. 预热区:指温度由常温升至150℃左右的区域,这个区域温度缓升以利锡膏的溶剂及水气能够及时挥发. 升温速率一般为1.5℃-3 ℃/S. 升温太快容易损坏元器件. 保温区:一般在160℃±10℃,此时助焊剂活性最强,能有效去除表面的氧化物,各种元件的温度差降至最小. 保温时间60~120S.

裁切机

Amphenol Phoenix Hangzhou

Confidential,© 2011

Mobile Consumer Products

6

PCB制造工艺流程

6.2 钻床 钻孔目的:

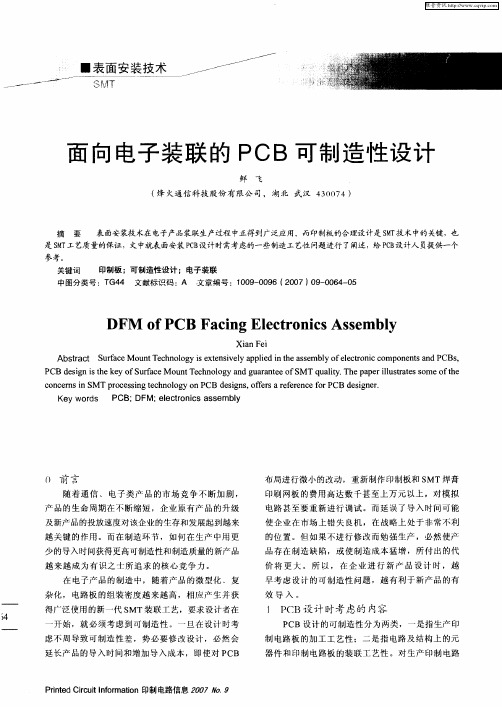

面向电子装联的PCB可制造性设计

0 前 言

随着通信 、电子类产 品的市场竞争不 断加 剧,

产 品 的 生命 周 期 在不 断 缩 短 , 企业 原有 产 品 的升 级 及 新产 品的投放速 度对 该企业 的生 存和 发展起 到越来

越 关键 的 作用 。 而在 制 造 环 节 ,如 何 在 生 产 中用 更

布局进 行 微 小 的改动 ,重 新制 作 印制 板和 S MT焊 膏 印刷 网板 的 费 用 高达 数 干 甚 至上 万 元 以上 ,对 模 拟

价 将 更 大 。所 以 , 在 企 业 进 行 新 产 品 设 计 时 ,越 早考 虑 设计 的 可 制造 性 问题 ,越 有利 于 新 产 品 的有 效导入 。

少的导入时间获得更高可制造性和制造质量的新产品

越 来 越 成 为 有 识之 士 所 追 求 的 核 心竞 争 力 。

在 电子产 品 的 制造 中 ,随着 产 品 的微 型化 、复 杂 化 , 电路 板 的 组装 密 度 越 来越 高 ,相应 产 生并 获 得广 泛使 用 的新 一代 S MT装 联 工艺 ,要 求 设计 者在

’

…

…

…

…

…

…

…

. . … -.

…

…

…

…

…

………一源自…………

…

…

…

…

…

…

S T… … … … . M . :

板 的 加 工 工 艺 性 , 一般 的 PCB 制造 厂 家 , 由 于受

划 对 焊 接 面 实施 波 峰 焊 接 工 艺 ,应 避 免 焊 接 面上 布

置 有 少 数几 个 S D 而 造成 工 艺复 杂 化 。 M ( 2) 元 器 件 布 局

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB可制造性设计与SMT工艺技术

招生对象

---------------------------------

工艺管理人员、设计工程师、焊接返修操作人员、工艺技术员、质量检查员、整机调试人员、焊膏和焊接工具销售人员等;

【主办单位】中国电子标准协会

【咨询热线】0 7 5 5 – 2 6 5 0 6 7 5 7 1 3 7 9 8 4 7 2 9 3 6 李生【报名邮箱】martin# (请将#换成@)

课程内容

---------------------------------

课程背景:

帮助广大企业适应电子制造业新挑战,在历年电子工艺系列课程的基础上,根据广大企业的邀请,特组织了业内理论基础深厚、实践经验丰富的专家举办本期“PCB可制造性设计与SMT实务培训班”。

内容涉及如何提高焊接质量,PCB的选用以及如何评估PCB质量,焊膏的性能、选用与评估方法,贴片胶的性能与评估方法,如何实施无铅焊接工艺,红外再流焊焊接温度曲线与调试技巧等,旨在使学员掌握PCB与STM管理与工艺技能。

课程收益:

1.通过培训,以使学员掌握焊接机理、热传导、润湿力、表面张力、玻璃化转变温度第基本概念、提高学员理论联系实际,分析和解决实际问题的能力。

2.学习相关基础材料焊膏,PCB性能,评估及选用,熟悉影响焊点质量的6大因素,为获得高可靠性电子产业奠定坚实基础。

3.SMB优化设计仍是国内一些厂家设计人员的薄弱环节,时至今日有关SMT设备很为先进,精度也相当高,但在一些工厂仍存在不少焊接缺陷,其中原因之一就是PCB设计尚不符合SMT工艺要求,通过SMB优化设计的学习可以排除这方面的烦恼,为提升公司产品质量起到立标见影的效果。

课程大纲:

第1章、如何提高焊接质量

1.1.焊接机理

1.2.焊接部位的冶金反应

1.3.金属间化合物,锡铜界面合金层两种锡铜IMC的比较

1.4.润湿与润湿力

1.5.润湿程度,与润湿角θ

1.6.表面张力

1.7.如何降低焊料表面张力

1.8.润湿程度的目测评估,什么是优良的焊点

第2章、PCB的选用以及如何评估PCB质量?

2.1.PCB基材的结构

2.2.有机基材的种类

2.3.复合基CCL

2.4.高频板,微波板

2.5.评估印制板质量的相关参数

2.5.1.PCB不应含有PBB和PBDE

2.5.2.PCB的耐热性评估

①.玻璃态、皮革态、Tg、

②.Td、

③.T260、T288、T300

④.CET、Z轴CTE、α1-CTE、α2-CTE、

2.6.无铅焊接中SMB焊盘的涂镀层

①.热风整平工艺(HASL)

②.涂覆Ni/Au工艺

③.浸Ag(I—Ag)工艺

④.浸Sn(I—Sn)工艺

⑤.OSP/HT-OSP

第3章、锡膏的性能、选用与评估

3.1.锡膏成分与作用

3.1.1.合金粉的技术要求

3.1.2.焊剂的技术要求

3.1.3.焊锡膏的流变行为

黏度、牛顿流体、非牛顿流体、触变性

3.2 焊锡膏的评价

3.3.几种常见的焊锡膏、无铅焊锡膏

第4章、贴片胶的性能与评估

4.1.贴片胶的工艺要求

4.2.贴片胶种类

①.环氧型贴片胶,

②.丙烯酸类贴片胶

4.3.贴片胶的流变行为

4.4.影响黏度的相关因素

4.5贴片胶的力学行为

4.6.贴片胶的评估

4.7.点胶工艺中常见的缺陷

第5章、红外再流焊焊接温度曲线与调试

①.RTR型红外再流焊接温度曲线解析

②.各个温区的温度以及停留时间

④.不同PCB焊盘涂层峰值温度需适当调整③.SN63峰值温度为何是215-230℃?

⑤.直接升温式红外再流焊焊接温度曲线

⑥.焊接工艺窗口

⑦.新炉子如何做温度曲线

⑧.常见有缺陷的温度曲线

第6章、如何实施无铅焊接工艺

①.元器件应能适应无铅工艺的要求

a.电子元器件的无铅化标识

b.引线框架的功能与无铅镀层

②无铅工艺对PCB耐热要求

③应选好无铅锡膏

④无铅再流焊工艺中PCB设计注意事项

⑤无铅锡膏印刷模板窗口的设计

⑥贴片工艺

⑦焊接工艺

⑧氮气再流焊

⑨为什么无铅焊点不光亮

SnPb焊料焊接无铅BGA

第7章、为什么无铅焊料尚存在这么多的缺陷、如何改进?

①.无Pb焊料尚存在的缺点

②.焊料元素在元素周期表中的位置

③.元素周期表—物质的“基因图谱”

④.无铅焊料中添加微量稀土金属

⑤.使用低Ag焊料

⑥.Sn0.7CuNi+Ge

第8章、PCB可靠性设计

1.常见的焊盘设计缺陷

2.为什会岀现会岀现这些缺陷

3.SMT焊接特点.

4.电子产品的板级热设计

5.QFN散热设计

6.PCB空面积的散热设计,

7.焊点的隔热性设计

8.工艺边,基准点,拼板

9.S0C焊盘设计要求

10.QFP焊盘设计要求

11.PLCC焊盘设计要求

12.BGA焊盘设计要求

第9章.焊点检验中如何选用X光机?

1.X射线产生及的基本特性

2.什么是闭管?什么是开管?各有何特点

3.X光机结构

4.选用X光机的相关参数

第10章BGA常见焊接缺陷分析(案例)

10.1 BGA常见焊接缺陷电镜图

10.2.虚焊产生原因及处理办法

10.3.立碑产生原因及处理办法

10.4.焊球产生原因及处理办。

讲师介绍

---------------------------------

张文典

原熊猫电子集团工艺研究所SMT研究室主任,高工。

国内最早从事SMT工艺研究与生产,至今己有二十多年,是国内研制出焊锡膏和贴片胶的笫一人,获得多项部级,省级科技成果二等奖,并为企业解决大量焊接工艺问题,具有丰富的理论和实践经验。

现为中国电子学会生产技术分会受聘的SMT专业工艺培训师。

2001年受电子工业出版社委托撰写《实用表面组装技术》一书,81万字,该书在国内笫一次系统地总结了焊接基础理论包括“表面张力、粘度、锡膏流变学形为、热的传导理论、锡须与锡疫”等至今仍畅销国内电子加工界,深受包括香港在内的读者欢迎,被多家学校选为教材和培训班教材,多年来为电子电器行业的许多著名公司讲授电子制造工艺技术。

并已为多家企业提供无铅制造技术咨询服务。

张老师讲课深入浅出,坚持理论联系实际,丰富生动,凭借其多年的焊接实操经验,能够把很枯燥难懂的技术问题浅显易懂,深受企业欢迎和好评。

**************************************************

【温馨提示】:本公司竭诚为企业提供灵活定制化的内部培训和顾问服务,培训内容可根据客户的需要灵活设计,企业内部培训人数不受限制,培训时间由企业灵活制定。

顾问服务由中国电子标准协会顶尖顾问服务团队组成,由专人全程跟进,签约型绩效考核顾问服务效果,迅速全面提升企业工艺技术水平、产品质量及可靠性、成本节约!。