PCB DFM可制造性设计规范(A1版)

电子产品PCB单板可制造性设计(DFM)

电子产品PCB单板可制造性设计(DFM)招生对象---------------------------------【主办单位】中国电子标准协会【咨询热线】0 7 5 5 – 2 6 5 0 6 7 5 7 1 3 7 9 8 4 7 2 9 3 6 李生【报名邮箱】martin# (请将#换成@)课程内容---------------------------------前言:DFM是指电子产品设计需要满足产品制造的要求,具有良好的可制造性,使得产品以最低的成本、最短的时间、最高的质量制造出来。

目前,DFM是并行工程的核心技术,因为设计与制造是产品生命周期中最重要的两个环节,并行工程就是在开始设计时就要考虑产品的可制造性和可装配性等因素。

所以,DFM又是并行工程中最重要的支持工具,它的关键是设计信息的工艺性分析、制造合理性评价和改进设计的建议。

DFM不是单纯的一项技术,从某种意义上,更是一种思想,包含在产品实现的各个环节中。

PCB设计作为设计从逻辑到物理实现的最重要过程,DFM设计是一个不可回避的重要方面。

PCB的DFM主要包括元器件选择、PCB物理参数选择和PCB设计规范等等。

课程大纲:1、电子产品可制造性设计(DFM)概述1.1什么是可制造性设计(DFM)1.2可制造性设计(DFM)重要性DFM对产品制造工艺稳定性的影响DFM对产品制造成本的影响1.3可制造性设计(DFM)主要内容电子产品设计数据与历史数据获取电子元器件工艺性评估与选择规范印制电路板(PCB)工艺性设计规范电子产品制造工艺流程设计电子产品制造装备工艺制程能力评估与选择规范焊膏印刷模板工艺性设计规范2、电子产品板级热设计概述2.1热设计的重要性2.2高温造成电子产品的失效机理2.3热分布对焊点成型的影响2.4热分布工艺控制考虑(散热和冷却)2.5热设计方案常用思路3、电子产品焊点可靠性设计概述3.1焊点可靠性的重要性3.2不同焊点成型对可靠性的影响3.3焊点成型的影响因素3.4合格焊点的验收标准4、PCB单板可制造性设计内容及规范4.1PCB基材选用要求4.2PCB外尺寸设计4.3PCB厚度设计4.4PCB工艺板边设计4.5PCB Mark点设计4.6PCB导电图形及铜箔距离板边及孔要求4.7PCB拼板设计4.8PCB线宽与线距设计4.9PCB孔盘设计(焊盘设计)4.10PCB槽孔设计4.11PCB阻焊设计4.12PCB丝印设计4.13PCB表面镀层处理4.14PCB尺寸标注要求4.15PCB可测试性设计4.16PCB可返修性设计4.17PCB机械装配要求4.18PCB清洗设计要求4.19PCB防潮设计要求5、再流焊接工艺PCB可制造性设计规范 5.1元器件布局与间距片式元件布局要求BGA等IC器件布局要求晶振类特殊元件布局要求5.2表面贴装元器件焊盘设计5.3通孔插装元器件焊盘及孔径设计5.4非封装兼容元器件焊盘重叠设计6、波峰焊接工艺PCB可制造性设计规范 6.1元器件筛选及跨距要求6.2元器件布局与间距6.3掩模选择性焊接面的元器件布局6.4喷嘴选择性焊接面的元器件布局6.5通孔插装元器件焊盘及孔径设计7、手工焊接工艺PCB可制造性设计规范 7.1元器件布局要求7.2PCB布线要求7.3特殊焊盘设计8、PCB导通孔设计规范8.1导通孔位置8.2导通孔焊盘及孔径设计9、PCB螺钉/铆钉孔设计规范9.1螺钉孔设计9.2铆钉孔孔径及装配空间要求10、微细间距元器件组装DFM设计要求 10.1微细间距元器件特点10.2微细间距元器件应用难点10.3微细间距元器件设计要求11、PCB装配可靠性及装配防碰撞设计 11.1装配可靠性设计原则11.2装配防碰撞设计内容元器件易撞布局位置分析不同位置防撞设计优化面板结构设计避免装配碰撞对易撞元件进行加固设计波峰焊接托盘防撞设计减小板变形设计**************************************************【温馨提示】:本公司竭诚为企业提供灵活定制化的内部培训和顾问服务,培训内容可根据客户的需要灵活设计,企业内部培训人数不受限制,培训时间由企业灵活制定。

pcba可制造性设计dfm审核规范

10 试作数量多少?失败数量多少?不良率?

11

对失败品是否进行材料单品分析、治具检讨?原因是什么? 对策是什么?

12 有无对应的检讨措施?方案可行性如何?

13

手插入部品 型番确认,插件点位实物确认?与规划的一致性 确认?插件点数确认?每工位完成时间?

14 插入部品的大小\高低\区域的先后顺序是否合理?

55 作业用的工、治具有没有问题?写真摄影保留

56 部品焊锡的品质确认?轮廓是否良好?

57 静电气对策的方法有没有?问题有吗?(必要的个所写真摄影)

58 本次试作多少?本工程不良率多少?

对品质失败点是否进行点位分析、人员分析、工治具分析、

59 设备分析、前工程作业方法分析?原因是什么?实施对策是

什么?

24

本工程的作业员几名?完成品的时间多长?(价格依据可能性判 定用)

25 插件工程与后工程是否一体化了?

26 试作数量多少?失败数量多少?不良率? 对失败品是否进行点位分析、人员分析、作业方法、工治具

27 检讨?原因是什么?有无对应的检讨措施?方案可行性如 何?

28 DIP使用的设备的供应商名、型名确认记录

特性工程 (ICT、

77

静电气对策的方法有没有(设备/作业台)?问题有吗?(必要的 个所写真摄影)

CT、FCT

、FA)

78

工程完了部品的保管方法?(写真摄影保留),保管时有没有造 成损伤的可能性?静电气破坏有没有?

79

特性设备与基板接合的部位全部写真摄影保留,接合时基板损 伤的可能性确认?

80 有无对针床的设计/制作进行合格验收?

73 WS是否依据特性检查仕样内容进行规划?

仕样图面特别要求的事项是否在WS上特别指示出来?是否参 74 照同类产品品质失败履历在WS上作重点指示管制?有无按指

pcb之设计规范(DFM要求)

DFX讲义DFX是并行工程关键技术的重要组成部分,其思想已贯穿企业开发过程的始终。

它涵盖的内容很多,涉及产品开发的各个阶段,如DFA(Design for Assembly,面向装配的设计)、DFM(Design for Manufacture,面向制造的设计)、DFT(Design for Test,面向测试的设计)、DFE(Design for Electro-Magnetic Interference,面向EMI的设计)、DFC(Design for Cost,面向成本的设计) 、DFc(Design for Component,面向零件的设计) 等。

目前应用较多的是机械领域的DFA和DFM,使机械产品在设计的早期阶段就解决了可装配性和可制造性问题,为企业带来了显著效益。

DFA指在产品设计早期阶段考虑并解决装配过程中可能存在的问题,以确保零件快速、高效、低成本地进行装配。

DFA是一种针对装配环节的统筹兼顾的设计思想和方法,就是在产品设计过程中利用各种技术手段如分析、评价、规划、仿真等充分考虑产品的装配环节以及与其相关的各种因素的影响,在满足产品性能与功能的条件下改进产品的装配结构,使设计出的产品是可以装配的,并尽可能降低装配成本和产品总成本。

DFT是指在产品开发的早期阶段考虑测试的有关需求,在Layout设计时就根据规则做好测试方案,以保证测试的顺利进行,从而减少改版次数,减少设计成本。

DFM则指在产品设计的早期阶段考虑所有与制造有关的约束,指导设计师进行同一零件的不同材料和工艺的选择,对不同制造方案进行制造时间和成本的快速定量估计,全面比较与评价各种设计与工艺方案,设计小组根据这些定量的反馈信息,在早期设计阶段就能够及时改进设计,确定一种最满意的设计和工艺方案。

从以上的定义可以知道DFM 涵盖DFA和DFT的内容,以下是DFM rule ,其中包含DFA,DFT规则。

1.0FIDUCIAL MARK(基准点或称光学定位点)为了SMT机器自动放置零件之基准设定,因此必须在板子四周加上FIDUCIAL MARK1.1 FIDUCIAL MARK之形状,尺寸及SOLDER MASK大小1.1.1 FIDUCIAL MARK放在对角边φ1mm为喷锡面φ3mm为NO MASKφ3mm之内不得有线路及文字3.1.2φ1mm的喷锡面需注意平整度1.2 FIDUCIAL MARK之位置,必须与SMT零件同一平面(Component Side),如为双面板,则双面亦需作FIDUCIAL MARK1.3 FIDUCIAL放在PCB四角落,边缘距板边至少5mm1.4 板边的FIDUCIAL MARK需有3个以上,若无法做三个FIDUCIAL MARK时,则最少需做两个对角的FIDUCIAL MARK1.5 所有的SMT零件必须尽可能的包含在板边FIDUCIAL MARK所形成的范围内1.6 PITCH 20 mil(含)以下之零件(QFP)及BGA对角处需加FIDUCIAL MARK, 25mil之QFP不强制加FIDUCIAL MARK.但若最接近PCB四对角处之QFP PITCH 为25mil(非20mil以下)该零件亦需加FIDUCIAL MARK.2.0 SOLDER MASK (防焊漆)2.1 任何SMD PAD之Solder Mask,由pad外缘算起3mil +- 1mil作SOLDER MASK.2.2 除了PAD与TRACE之相接触任何地方之Solder Mask不得使TRACE露出2.3 SMD PAD与PAD间作MASK之问题:因考虑SMD PAD与PAD 间的密度问题, 除SMD(QFP Fine pitch)196 PIN&208 PIN不强制要求作MASK,其余均要求作MASK2.4 SMD QFP,PLCC或PGA 等四边皆有PAD(四边有PIN) 之方形零件底下所有VIA HOLE均必须作SOLDER MASK,及该零件底下之VIA HOLE均盖上防焊漆2.5 测试点之防焊2.5.1仍以Component Side 测试点全部防焊但不盖满,且Solder Side不被Solder Mask盖到,为最佳状况2.5.2 为防止Component Side被盖满,或Solder Side被Solder Mask盖到,故以DIA VIA PLATED外加2mil 露锡为可接受范围(如下图)2mil2.6 其它非测试点之VIA Hole, Component Side仍以不露锡为可接受范围2.7 VIA HOLE与SMD PAD相邻时,必须100% Tenting防焊漆3.0 SILK SCREEN (文字面)3.1 文字面与VIA HOLE不可重叠避免文字残缺3.2 文字面的标示每个Component必须标示清楚以目视可见清晰为主3.2.1每种字皆得完整3.2.2通电极性与其它记号都清楚呈现3.2.3字码中空区不可被沾涂(如:0,6,8,9,A,B,D,O,P,Q,R等)若已被沾涂,以尚可辨认而不致与其它字码混淆者3.3 各零件之图形应尽量符合该零件的外形无脚零件(R,C,CB,L)于PAD间之文字面须加上油墨划,视需求自行决定图形3.4 有方向性之零件应清楚标示脚号或极性3.4.1 IC四脚位必须标示各脚位,及第1 PIN方向性3.4.2 CONNECTOR 应标示四周前后之脚号3.4.3 Jumper应标示第1 PIN及方向性3.4.4 BGA 应标示第1 PIN及各角之数组脚号3.5 文字距板边最小10mil3.6 人工贴图时,文字,符号,图形不可碰到PAD(包括VIA HOLE PAD 非不得已,以尚可辨认而不致与其它字码混淆者)3.7 CAD作业时, 文字,符号,图形不可碰到PAD,FIDUCIAL MARK,而VIA HOLEPAD 则尽量不去碰到3.8 由上而下,由左而右顺序,编列各零件号码4.0 TOOLING HOLE (定位孔)4.1 为配合自动插件设备,板子必须作TOOLING HOLE(φ4mm+-) TOOLING HOLE中心距板边为5mm(NON-PTH孔),须平行对称,至少两个孔,如遇板边(V-CUT)须有第三孔,且两孔间间距误差于+-20mil(0.5mm)以内the third hole4.2 如板子上零件太多,无法做三个TOOLING HOLE时,则于最长边作两个TOOLINGHOLE或可作于V-CUT上5.0 PLACEMENT NOTES (零件布置)5.1 DIP 所有零件方向(极性)应朝两方向,而相同包装类形之零件方向请保持一致5.2 DIP 零件周围LAYOUT SMD零件时应预留>1mm的空间,以不致妨碍人工插拔动作5.3 SMD零件距板边至少5mm,若不足时须增加V-CUT至5mm;M/I DIP 零件由实体零件外缘算起各板边至少留3mm3mm5mm5.4 DIP零件之限制:5.4.1 排阻尽可能不要LAYOUT于排针之间5.4.2 MINI-Jumper的数量尽量减少;且MINI-Jumper与Slot, Heat-Sink至少两公分5.4.3 尽量勿于BIOS SOCKET底下LAYOUT其它零件5.4.4 M/I DIP 零件周围LAYOUT SMD 零件时,应预留1mm 空间,以防有卡位情形5.4.5 M/I DIP 零件之方向极性须为同方向,最多两种方向5.4.6 M/I DIP 零件PIN 必须超出PCB 面1.2~1.6mm5.5 VIA HOLE 不可LAYOUT 于SMD PAD 上,须距PAD ≧10mil 以免造成露锡5.6 SMD 零件分布Fine-pitch 208 pin QFP 或较大之QFP, PLCC, SMD SOCKET 等零件,在LAYOUT 时应尽量避免皆集中于某个区域,必须分散平均布置;尤以在2颗Fine-pitch 208 pin QFP 之间放置较小之CHIPS(R,C,L……),应尽量避免过于集中5.7 双面板布置限制SMD 形式之CONNECTOR 应尽量与Fine-pitch, QFP,PLCC 零件同一面5.8 请预留BAR CODE 位置于PCB 之正面5.9 零件放在两个连接器之间,零件长边要和连接器长边平行排放,零件和连接器的间距至少要有零件高度的一倍5.10 SMD 零件须与 mounting hole 中心距离 500 mil.5.11 周为DIP 零件的地方背面不能放SMD 零件。

DFM设计可制造性规范

DFM设计可制造性规范DFM(Design for Manufacturability,制造性设计)是一种设计思想和方法,旨在确保产品的设计与制造过程的顺利进行,并最大程度地提高制造效率和降低制造成本。

制造性规范是制造业在DFM设计过程中所要求的一系列规则和标准,用于指导产品设计人员设计出容易制造、成本低并具有高质量的产品。

在DFM设计中,制造性规范主要包括以下几个方面的要求:1.材料选择和合理利用:制造过程中所需的材料应选择合适的材料,并优化材料的使用,以减少材料浪费和降低原材料成本。

2.零件设计:零件设计应尽可能简化和标准化,保证零件的可制造性和互换性。

例如,采用标准件和标准尺寸,减少特殊加工和定制组件的使用。

3.简化加工工艺:在设计过程中应尽可能避免复杂的加工工艺和特殊工艺要求,而选择成熟的加工方法和工艺流程。

简化加工工艺能够提高生产效率和产品质量,降低生产成本。

4.考虑装配和拆卸:产品的设计应考虑到装配和拆卸的方便性,以便加快组装过程,提高装配质量,降低装配成本。

5.设计合理的公差:在设计过程中应合理设置公差,以充分考虑加工和装配的误差,并确保零件和产品的功能和性能能够得到满足。

6.减少制造成本:设计过程中应尽可能减少制造成本,例如通过材料的合理选择、加工工艺的优化、生产线的优化等方式来降低制造成本。

7.考虑生命周期环境:产品设计应考虑产品的整个生命周期环境,包括运输、使用和维护过程中的各种环境因素,以确保产品能够在不同环境下正常运行和维护。

通过遵循制造性规范,设计人员可以更好地理解制造过程和要求,并在产品设计的早期考虑到制造相关因素,从而提高产品的制造效率和质量,降低制造成本。

同时,制造性规范还可以促进设计人员和制造人员之间的沟通和合作,加强产品设计与制造之间的衔接,减少设计变更和重工的发生,提高整个生产过程的效率。

总而言之,DFM设计可制造性规范是一种促进制造业发展的重要方法和思想,通过遵循制造性规范,设计人员能够设计出更易于制造和更具竞争力的产品,从而提高企业的竞争力和市场占有率。

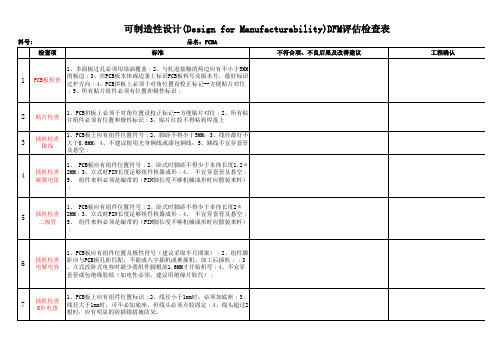

PCBA可制造性设计DFM评估检查表范例

可制造性设计(Design for Manufacturability)DFM评估检查表

ห้องสมุดไป่ตู้

标准

品名:PCBA

不符合项、不良后果及改善建议

1、多面板过孔必须用绿油覆盖﹔2、与轧道接触的两边应有不小于5MM

1

PCB板检查

的板边﹔3、在PCB板本体或边条上标识PCB板料号及版本号,最好标识 过炉方向﹔4、PCB拼板上必须于对角位置设校正标记--方便贴片对位

不符合项、不良后果及改善建议

工程确认

检查项

标准

不符合项、不良后果及改善建议

工程确认

Manufacturability)DFM评估检查表

工程确认

工程确认

工程确认

工程确认

工程确认

插机检查 2MM﹔3、立式时PIN长度足够组件机器成形﹔4、 不宜穿套管及悬空﹔ 二极管 5、 组件来料必须是编带的(PIN脚长度不够机械成形时应散装来料)

﹔

1、PCB板应有组件位置及极性符号(建议采取半月图案)﹔2、组件脚

6

插机检查 距应与PCB板孔距匹配,不能成八字插机或难插机、加工后插机﹔﹔3 电解电容 、立式改卧式电容时最少离组件脚根部1.6MM才开始折弯﹔4、不宜穿

9

插机检查 1、PCB板应有组件位置及方向标识﹔2、排插PIE脚头必须倒角处理;3 排插 、排插不用额外剪短PIN脚﹔4、建议首尾2脚打K。

1、PCB板应组件位置标识﹔2、应有插错防呆设计---PIN孔配合﹔3、

10

插机检查 B/N必须有独立立的高度定位设计,不能依线包或外部磁芯定位﹔4、 变压器 线包不能抵住底部PCB板或底部组件、周边组件﹔5、变压器建议消除

1、披锋/毛刺大小必须符合外观检验规范;2、披锋不得与相应的PCB 板组件相挤压;3、披锋不得影响产品贴纸的张贴;4、外壳的电镀或 油漆涂层时,其表面的折角处必须作圆弧处理。

DFM报告

錫爐作業 1、 大銅箔焊盘應采用梅花焊盤處理; 2、PIN为散热

20 (吃錫不足 片的一部分时,除采用第1点方式处理外,孔位必须加

插機元件) 大,其间隙为0.3~0.7mm之间﹔

21

錫爐作業 (聚錫)

1、PCB板上的散熱铜箔上必须加印网状防焊油,以免聚 锡﹔2、連接用的空白焊盤應設計成梅花形(多層板吸能 用膠紙貼住)

取分板机分板(特別是貼片元件。

24

錫面檢查

1、空焊盤應用綠油覆蓋﹔2、多層板過孔如無特別要 求,應用綠油覆蓋﹔

1、各元件之間不得擠壓,最小間隙為1MM,或不會歪斜

25 元件面檢查 超出板邊(如客戶有特別要求除外)﹔2、發熱元件與電

解電容之間最小10mm,與其他元件之間最小2MM﹔

不符合項、不良后果及改善建議

料號:

品名: 表单版 本:

不符合項、不良后果及改善建議

1、PCB拼板上必須於對角位置設校正標記--方便貼片對

2 貼片檢查 位﹔2、所有贴片元件必须有位置和極性标识﹔3、貼片

通孔插装PCB的DFM可制造性设计

洁 度及 可焊 性等 等 。

好 是 将 所 有板 子 的 尺 寸控 制 在两 三 种之 内 ,这 样 有 助于 在 产 品更 换 时缩 短 调 整导 轨 、重新 摆放 条 形码 阅读 器位 置 等 所 导 致 的 停机 时 间 ,而且 板 面尺 寸 种类 少 还 可 以减 少波 峰 焊温 度 曲线 的数 量 。

邃 电 麝装 善 路与

o O ③ ⑦ ⑧ O @ ⑧ o ④ O

A B

装( P 的缺 E 标记 面 向 同~ 方 向等 等 ,这样 可 以加 快插 装 DI) l 的速 度 并 更易 于 发现 错误 。 如 图3 示 ,由于A 采 用 了这 所 板 种方 法 ,所 以能 很容 易地 找 到 反 向 电容 器 ,而B 查 找 则 板 需要 用较 多时 间 实 际上 一 个公 司可 以对 其制 造 的所 有 线

_ l

( ) 照 一 个 栅 格 图样 位 置 以行 和 列 的 形 式 安 排 元 1按

件 ,所 有 轴 向元 件应 相 互 平行 ,这样 轴 向插 装机 在 插 装 时 就 不需 要 旋转 P CB。因 为不 必 要 的转 动和 移 动会 大 幅 降低 插 装 机 的 速 度 。像 图2 这 些 以4 度 角放 置 的 元 件 ,实 际 中 5

用 ,这 样 可 减 少 制 作 时 的 钻 孔 工 序 。

1 排 版 与 布 局 、

在 设计 阶 段排 版得 当可 避免 很 多制造 过程 中的麻烦 。

( ) 在 板子 的 废边 上 安排 测试 电 路 图样 以便 进行 工艺 8可

控制 ,在 制 造过 程 中可使 用 该 图样 监 测表 面绝 缘 阻抗 、清 ( ) 大 的 板 子 可 以节 约 材料 ,但 由于 翘 曲和 重 量 原 1用

PCBA可制造性设计规范pptx

改进措施

根据故障分析结果,制定改进措施,优化电路板设计、制造 工艺、装配流程等,提高电路板的可制造性和可靠性。

05

PCBA设计优化

自动化设计和智能化设计

1 2

CAD软件应用

采用自动化CAD软件进行PCB设计,提高设计 效率和准确性。

智能化设计工具

利用智能算法和机器学习技术,实现PCB设计 的自动化布线、元件布局优化等。

多层板和高层板设计

多层板设计

采用多层板设计技术,优化空 间利用和提高电路性能。

高层板设计

采用高层板设计技术,提高电路 板设计的灵活性和可维护性。

电源完整性设计

在多层板和高层板设计中,注重电 源完整性设计,保证电源的稳定性 和可靠性。

06

PCBA可制造性最佳实践

PCBA设计审查

总结词

设计审查流程

可靠性测试计划

建立全面的可靠性测试计划,包括温度测试、湿度测试、振动测试、耐久性测试等,确保 PCB板在各种环境下能够可靠运行。

失效分析

对失效的PCB板进行失效分析,找出失效原因并采取相应的措施进行改进,不断提升PCB 板的可靠性。

THANKS

随着电子产品不断向轻薄短小、高密度、高性能方向发展, 对PCBA的可制造性设计规范的要求也越来越高。

定义和术语

PCBA(Printed Circuit Board Assembly)是指将电子元 器件与连接电路印制在电路板上的组装体。

可制造性设计规范(Design for Manufacturability, DfM)是指在设计产品时,充分考虑制造过程中可能出现 的问题,以提高产品的可制造性。

合理、安全

散热方案

根据电路板功耗和热流密度,选用合适的散热方 案,如自然散热、风扇散热等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

技术研究及知识产权处发布声明及版本说明1声明本文件属于公司保密信息。

本文件的所有权、相关知识产权及其他权利均由公司所享有并予以保留,此种权利受到《中华人民共和国民法通则》、《中华人民共和国刑法》、《中华人民共和国著作权法》、《中华人民共和国反不正当竞争法》及其他法律、法规、规范性法律文件及相关国际条约的保护,任何人未经许可,不得泄漏、复制、公开本文件的内容,不得以泄露、告知、公布、发布、出版、传授、转让或者其他任何方式透露于任何第三方或依赖本文件内容采取任何行动。

未经许可,任何人不得自行使用或许可第三方使用。

任何人有违反上述情形之一的均有可能导致承担民事、行政或刑事法律责任。

迈普通信技术股份有限公司保留采取法律手段维护自己合法权益的权利。

2版本说明序号版本号牵头起草人/日期审核人/日期/意见批准人/日期1.011.123版本增长信息序号修订日期修订后版本修订内容修订人V1.1 11、根据我公司工艺能力和设备能力的提升,对4.1、4.3、4.4.2.2、4.4.3、4.5.2相应的设计要求作了更改;2、对标准中未指明、含糊不清、以及评估不重要的要求做了删减和再描述,以到达设计要求叙述的客观和准确。

目 次前言 (V)1 目的与范围 (1)2 术语与定义 (1)2.1DFM (1)2.1 PCB (1)2.2覆铜箔层压板 (1)2.3波峰焊 (1)2.4再流焊 (1)2.5 SMD (1)2.6 THC (1)2.7导通孔 (1)2.8盲孔 (1)2.9埋孔 (1)2.10过孔 (1)2.11元件孔 (1)2.12 Stand off (1)2.13 Pitch (2)3 可制造性基础知识 (2)3.1开展可制造性的设计的意义 (2)3.2工艺可制造性设计主要考虑方面 (2)4 设计要求 (2)4.1 PCB设计总则★★★ (2)4.2拼板及辅助边设计 (3)4.2.1 V-CUT连接★★★ (3)4.2.2邮票孔连接 (4)4.2.3拼板方式 (4)4.3基准点设计★★★ (5)4.4器件布局要求 (6)4.4.1器件布局通用要求 (6)4.4.2回流焊 (7)4.4.2.1 SMD器件的通用要求★★ (7)4.4.2.2 SMD器件布局要求★★★ (7)4.4.3波峰焊 (9)4.4.3.1波峰焊SMD器件布局要求★★★ (9)4.4.3.2 THD器件波峰焊通用要求 (10)4.4.3.3 THD器件局部波峰焊要求 (11)4.4.4压接★★★ (12)4.5孔设计 (12)4.5.1过孔 (12)4.5.1.1总体要求 (12)4.5.1.2孔间距 (12)4.5.1.3过孔禁布设计★★★ (13)4.5.2安装孔 (13)4.5.2.1类型选择 (13)4.5.2.2禁布区要求★★★ (13)4.6板材选择及叠层设计 (14)4.7走线设计 (15)4.7.1线宽/线距及走线安全性要求★★★ (15)4.7.2出线方式 (15)4.8覆铜设计要求 (16)4.9阻焊设计★★★ (16)4.9.1导线的阻焊设计 (16)4.9.2孔的阻焊设计 (16)4.9.3过孔塞孔设计 (16)4.9.4焊盘的阻焊设计 (16)4.9.5金手指的阻焊设计 (17)4.9.6板边阻焊设计 (17)4.10表面处理方式★ (17)4.11丝印设计★★★ (17)4.11.1通用要求 (17)4.11.2丝印内容 (18)4.12尺寸和公差标注★★★ (18)4.13输出文件的工艺要求★★★ (19)4.13.1装配图要求 (19)4.13.2钢网图要求 (19)4.13.3钻孔图、表内容要求 (19)5 工厂PCBA生产主要工艺路线★ (19)前 言 。

PCB可制造性设计规范1 目的与范围本标准适用于公司电子产品的PCB 工艺设计,主要适用于PCB 的设计、PCB 投板工艺审查、单板工艺审查等活动。

2 术语与定义2.1 DFMDFM(Design For Manufacture):可制造性设计。

2.1 PCB印制电路板(Printed Circuit Board(缩写为:PCB)):印制电路或印制线路成品板的通称,简称印制板。

它包括刚性、挠性和刚-挠结合的单面、双面和多层印制板。

2.2 覆铜箔层压板覆铜箔层压板(Metal Clad Laminate):在一面或两面覆有铜箔的层压板,用于制造印制板,简称覆铜箔板。

2.3 波峰焊波峰焊(Wave soldering):将熔化的软钎焊料,经过机械泵或电磁泵喷流成焊料波峰,使预先装有电子元器件的PCB通过焊料波峰,实现元器件焊端或引脚与PCB 焊盘之间机械和电气连接的一种软钎焊工艺。

2.4 再流焊再流焊(Reflow soldering):通过熔化预先分配到PCB 焊盘上的膏状软钎焊料,实现表面组装元器件焊端或引脚与PCB 焊盘之间机械和电气连接的一种软钎焊工艺。

2.5 SMDSMD(Surface Mounted Devices):表面组装元器件或表面贴片元器件;指焊接端子或引线制作在同一平面内,并适合于表面组装的电子元器件。

2.6 THCTHC(Through Hole Components):通孔插装元器件。

指适合于插装的电子元器件。

2.7 导通孔导通孔(via):一种用于内层连接的金属化孔,但其中并不用于插入元件引线或其它增强材料。

2.8 盲孔盲孔(Blind via):从印制板内仅延展到一个表层的导通孔。

2.9 埋孔埋孔(Buried via):未延伸到印制板表面的一种导通孔。

2.10 过孔过孔(Through via):从印制板的一个表层延展到另一个表层的导通孔。

2.11 元件孔元件孔(Component hole):用于元件端子固定于印制板及导电图形电气联接的孔。

2.12 Stand offStand off:表面贴器件的本体底部到引脚底部的垂直距离。

2.13PitchPitch:器件相邻两引脚中心距。

3 可制造性基础知识3.1 开展可制造性的设计的意义对于电子产品,开展可制造性设计的意义如下:a)降低成本、提高产品竞争力通过实施可制造性设计,可有效利用公司已有资源,低成本、高质量、高效率地制造出产品。

如果产品的可制造性设计差,不符合公司生产特点,就要花费更多的人力、物力、财力才能达到目的。

同时还要付出延缓交货,甚至失去市场的代价。

b)有利于生产过程的标准化、自动化,提高生产效率DFM设计把设计部门和生产部门有机地结合起来,达到信息互递的目的,使设计开发与生产准备协调起来统一标准,易实现自动化,提高生产效率。

同时也可以实现生产设备的标准化,减少重复投入。

c)新产品开发及测试的基础没有适当的DFM规范来控制产品设计,在产品开发的后期,甚至在大批量生产阶段才发现这样或那样的组装问题,此时想通过设计更改来修正,无疑会增加开发成本并延长产品的上市周期。

但是,如果不进行修改,批量生产造成的损失就会更大,所付出的代价将是前一阶段修改成本的数十倍以上。

3.2 工艺可制造性设计主要考虑方面工艺可制造性设计主要考虑以下方面:a)自动化生产所需的传送边、定位孔、光学定位符号;b)与生产效率有关的拼板;c)与焊接有关的元件封装、基板材质选择、组装方式、元件布局、焊盘设计、阻焊层设计;d)与检查、维修、测试有关的元件间距、测试焊盘设计;e)与PCB 制造有关的孔设计、线宽和线距设计;f)与装配、调试、接线有关的丝印字符;g)与压接、焊接、螺装、铆接工艺有关的孔径、安装空间;h)与热设计、EMC 等可靠性设计有关的焊盘、导线要求。

4 设计要求4.1PCB设计总则★★★PCB设计总体要求如下:a)推荐PCB宽厚比:Y/Z≤150,尺寸标注如图1所示;★★图1 PCB尺寸标注b)PCB过孔厚径比(板厚/最小过孔直径)≤10;c)传送边不满足禁布区要求时,必须在相应板边增加辅助边,保证传送边至少5mm的宽度(可包含铣槽间距),另外注意增加的辅助边(不包含铣槽)一般不要小于2mm宽;传送边一般可以作为插入静电架的支撑边,但有时需另外设计支撑边以满足需要,这需同工程部门协商确定;d)当传送边也作为插入静电架的支撑边时,所有器件引脚焊盘边缘或器件本体距离传送边≥5mm;否则,仅需要贴片器件焊盘或器件本体距离传送边有5mm间距。

e )从减少焊接时PCB 的变形考虑,对不作拼版的PCB ,一般将其长边方向作为传送方向;对于拼板也应将拼版后长边方向作为传送方向;对于短边与长边之比大于4/5的PCB,可以用短边传送;f )波峰焊能够承受的PCB 焊接面尺寸,老线体:最大宽度305mm ,最大可焊接面295mm ;新线体:最大宽度450mm ,最大可焊接面440mm ;g )线体承受PCB 长宽:最小为50mm×30mm ;最大为510mm×450mm 。

4.2 拼板及辅助边设计4.2.1V-CUT 连接★★★V-CUT连接要求如下:a )板与板之间为直线连接,边缘平整,且不影响器件安装的PCB 可用此种连接,V-CUT 为直通型,不能在中间转弯和分段,如图2;图2 V-CUT 示例b )V-CUT 要求PCB 的板厚≤2.0mm ;c )V-CUT 线两边(T&B 面)要求各自保留不小于1mm 的禁布区,以避免分板时损坏器件;d )总板厚(H )、剩余板厚(T )、V-CUT 角度之间的关系如图3所示:图3板厚与V-CUT 角度示意图对于PCB :1)板厚H ≤0.8mm 时,T=0.35±0.1mm ;2)板厚0.8<H ≤1.6mm 时,T=0.4±0.1mm ;3)板厚H >1.6mm 时,T=0.5±0.1mm 。

e )需考虑V-CUT 边缘到线路(或焊盘)边缘的安全距离“S”,以防止线路损伤或露铜,如图4和表1所示:图4 V-CUT 到线路边缘的安全距离示意图~60°±5°表1 V-CUT 到线路边缘的安全距离S 值安全距离S 板厚H (mm )2.01.6内层线路(mm )0.70.6外层线路(mm )0.80.74.2.2 邮票孔连接邮票孔连接要求如图5:a ) 推荐铣槽宽度为2mm ,局部最小宽度不小于1mm ;★★b ) 邮票孔设计:孔直径1.0mm ,孔间距1.27mm 。

两组邮票孔之间间距推荐为50mm ;★★图5 邮票孔设计示意图c ) 拼板分离后若结构装配上要求其边缘整齐,推荐将分离孔中心设计在子板的边线上或稍内处,如图6所示;★★图6 邮票孔位置示意图d ) 采用V-CUT 或邮票孔连接时,需要考虑分板对应力敏感器件产生的应力损伤:★★★1) BGA 焊盘边缘距离V-CUT 或邮票孔≥20mm;★★2) 1206以下多层陶瓷电容与V-CUT、邮票孔的距离≥3mm(推荐≥5mm),如图7所示。