重整反应苛刻度低原因分析及处理措施

连续重整装置碱洗塔腐蚀原因分析及改进措施

连续重整装置碱洗塔腐蚀原因分析及改进措施某石化80万t/a连续重整装置采用IFP技术,于1997年11月建成投用,2012年检修由60万t/a 扩容改造为80万t/a。

催化剂再生烧焦是连续重整装置催化剂活性的关键工艺。

为了保证催化剂的活性,催化剂烧焦过程中需要不断地注氯。

再生烧焦后的放空气体(再生烟气)中含HCl量为500~2500µg/g。

法国Axens公司的再生烟气处理工艺采用碱洗方式,虽运行成本低、处理后完全达标,但存在操作复杂、设备易腐蚀、碱洗塔运行效率低等问题,为了保证再生气达到环保要求和减少系统腐蚀,在再生系统设置一套洗涤系统,再生气先在静态混合器中与碱液接触中和,再进入碱洗塔进一步洗涤。

再生系统碱洗塔D305主要作用是利用除盐水清洗再生气碱洗之后存在的HCl等腐蚀性离子。

碱洗塔顶部喷洒除盐水,而经过碱洗之后再生气从底部进入,在筒体内完成气液交换,达到对再生气的洗涤作用。

存在问题该碱洗塔为立式容器,一共有5层泡罩塔盘,容积为17.5m3,其规格尺寸为φ1900mm×7 681mm×16mm。

该容器属于一类压力容器,其主要设计参数见表1。

该塔于1997年11月投用,2012年检测发现塔壁裂纹,2013年整体更换了新塔(未更换塔盘),新塔从2016年7月份开始第一次发生塔壁腐蚀穿孔泄漏,一直到2017年停工检修共发生4 次泄漏,均采用塔壁包套等临时堵漏。

运行过程中从罐底排出的废液(碱液)呈红色,类似于铁锈。

腐蚀集中于碱洗罐东、南、西3个方位,圆泡罩塔盘段如图1所示。

气体入口孔在塔的北方位,北方位没有腐蚀穿孔现象。

原因分析工艺条件分析主要工艺流程如图2所示,由于催化剂再生需要注入一定量的氯(二氯乙烷),再生循环气中含烧焦过程中产生HCl等酸性气体,碱液通过P301注入循环气中,经过混合器M308与循环气混合后经冷却器E303进入碱洗塔中下部,在碱洗塔上部注入除盐水,通过5层泡罩塔盘进一步洗去循环气中残留的碱液及少量酸性气体。

连续重整装置运行中存在问题分析及改造对策

连续重整装置运行中存在问题分析及改造对策发表时间:2020-09-30T03:25:37.783Z 来源:《新型城镇化》2020年10期作者:章林新[导读] 还原电加热器在长期运行的过程中就会产生大量的积炭,从而导致传热的效果不佳。

中国石化塔河炼化有限责任公司新疆库车 842000摘要:催化重整是石油加工中的重要加工工艺,但是连续重整装置在运行的过程中会出现很多的问题,只有有效的解决了技术难题,才能为装置的运行提供保障。

本文对连续重整装置运行问题及对策进行了分析,旨为装置长周期的运行提供保障。

关键词:连续重整装置;运行问题;改造对策1催化剂再生还原段电加热器频繁跳停的问题及改造对策1.1问题在连续重整装置运行的过程中最容易出现的问题就是还原电加热器的失效。

还原电加热器就是通过氢气作为主要的工艺介质,然后将含氢的气体加热到 510℃从而将催化剂进行还原的过程。

但是在实际操作时,会出现还原电加热器失效的现象,这样就会使催化剂还原效果达不到原本的要求。

造成这样现象的原因主要是含氢气体中氢气的纯度不够高,并且气体中还会含有重烃成分,重烃受热后就会产生积炭,还原电加热器在长期运行的过程中就会产生大量的积炭,从而导致传热的效果不佳。

1.2改造对策为了解决还原电加热器失效的问题,首先应该保证聚液器和增压器的脱液管线流畅,防止还原氢带液的现象出现。

另外还要拆除掉增压器与聚液器脱液管线上的限流孔板,通过人工控制流量,从而避免后路堵塞的现象。

其次在应急操作开展的过程中,还应该提高还原氢的流量,增加还原电加热器的负荷,从而保证催化剂的还原效果。

为了保证再接触罐压力的稳定,还要对重整系统操作压力进行调整。

最后还要加大巡回检查的力度,及时进行脱液。

如果在检查的过程中发现了还原电加热器部件损坏要及时的进行更换,提高电热器使用的寿命。

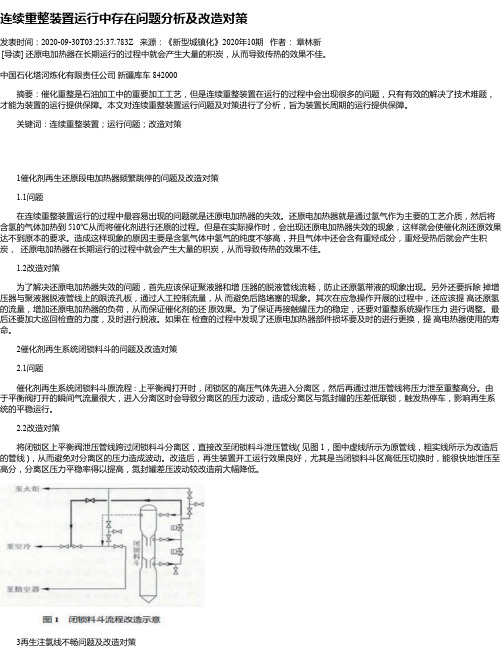

2催化剂再生系统闭锁料斗的问题及改造对策2.1问题催化剂再生系统闭锁料斗原流程 : 上平衡阀打开时,闭锁区的高压气体先进入分离区,然后再通过泄压管线将压力泄至重整高分。

连续重整装置反应温降减少的原因与对策

设备运维往开的方向,作用力相反,将使定位块产生塑型变形和移位,在其后的关闭过程中,不能使阀瓣阀座接触或者不能形成密封比压。

(2)不正确的力矩使阀座和阀瓣表面堆焊的合金磨损:角阀关闭后,操作人员习惯再F扳手再关一下,很容易就使扭矩大于200N,加剧磨损,最终形成内漏。

2.4缺乏必要的润滑装置的一部分阀门为露天安装,角阀的丝杆部分经历着风吹日晒,上面涂抹的润滑脂很快就会变质风化直到脱落,加剧了阀杆与用铝青铜制造的阀杆螺母之间的磨损,直至阀杆螺母T 形螺纹损坏滑丝阀门无法动作。

缩短了阀门工作寿命。

如果在紧急情况下,阀门无法动作将是非常棘手的。

3故障应对措施角阀在装置上的应用相对比较重要,在正常生产中必须采取适当有效的措施避免其出现故障,即使出现故障也能够及时判断排除。

3.1严格检修管理和加配料程序施工期间采取必要的工艺隔离措施,及时脱开连接管线,认证冲洗容器和管线,项目负责人和监护人加强责任心,指导和监督检修人员按照规范施工,既努力防止杂质进入系统,同时要求做到工完料尽场地清。

另外加配料需要操作人员提高责任心,不减少加料程序,杜绝编织丝等异物进入系统。

3.2编制螺栓扭矩检查表一方面角阀在安装时需按照工业管道和阀门安装的要求和工程规范的要求安转,需要热把紧的不能遗漏。

另一方面,根据角阀的实际工况,主要是温度。

开停车的频率和运行的时间,编制角阀螺栓扭矩定期检查表,在检修和日常巡检的过程中都可以完成这项工作另外,虽然填料泄露的情况较少发生,但是也要一同检查扭矩.3.3加强职工培训将装置角阀的性能特点编制成讲义发给操作人员,让他们正确了解角阀.知道如何判断角阀的开关状态以及操作的要点。

同时也可以在角阀上打印辅助的标记。

3.4定期润滑针对不同的外部条件,将露天和室内的环境分开,将腐蚀和中性的环境分开,选用合适的润滑脂,制定详尽的润滑计划,并组织实施。

4结语综上所述,角阀故障的主要原因是残留杂质造成阀瓣及阀座损坏或阀瓣无法动作;温度和热疲劳引起的密封垫片失效外漏;操作原因导致的内漏;缺乏必要的润滑等。

连续重整装置运行中的问题及应对措施

连续重整装置运行中的问题及应对措施摘要:本文对连续重整装置运行过程中常见问题进行分析,主要包括还原电加热器失效、再生注氯线不畅、预加氢补氢线堵塞、重整进料板式换热器冷侧压降不正常等问题,并提出相应的解决对策及改进措施,希望能对广大炼油厂工作者有所助益。

关键词:连续;重整装置;运行;催化剂所谓连续重整,是移动床反应器连续再生式重整的简称,是一种石油二次加工技术,该技术工艺主要利用铂Pt-铼Re双金属催化剂,在500℃左右的高温条件下将低辛烷值的直馏石脑油、加氢石脑油等进行分子重排与异构,提升芳烃产量与汽油辛烷值【1】。

在连续重整装置中,催化剂会连续依次流过移动床反应器,最后一个反应器流出的待生催化剂含碳量为5%-7%,待生催化剂在重力或是气体的提升作用下进入再生器再生。

待再生催化剂活性恢复后便会返回第一反应器进行反应,从而在整个装置系统中形成闭路循环。

基于工艺角度来看,正因为催化剂能够频繁再生,因此可选择较为苛刻的反应条件,如低反应压力(0.8-0.35MPa)、低氢油比(摩尔比,4-1.5)以及高反应温度(500℃-530℃),从而有利于烷烃芳构化反应,提升液体收率与氢气产率【2】。

然而,在连续重整装置运行中依旧存在一定的问题,文章便针对于此展开分析,并提出具体的应对措施。

一、还原电加热器失效问题及应对措施一般来讲,还原电加热工艺会选用含氢气体作为介质,将含氢气体加热至377℃,从而满足催化剂还原工作的技术要求。

但是从实际运行情况来看,会出现还原电加热失效的情况,导致催化剂的还原效果与使用寿命有所下降,究其原因就在于含氢气体中的氢浓度过低,并且其中还有重烃组分,正因为重烃加热氢解之后会产生积碳,长时间运行之后便会造成电加热器加热管上积碳累积,加热管的传热性能便会逐渐下降,倘若长时间加热运行,便极易导致加热管温度异常升高,从而出现失效或是损坏等问题。

为有效应对还原电加热器失效的问题,结合工作实践应当基于如下几点着手解决:1)应急操作开展前,先降低还原气体的流量,提高还原电加热器负荷,进而保证催化剂还原性能得到良好发挥;2)合理调整再接触系统操作,目的在于保证再接触罐压力保持平稳;3)对增压器聚液器脱液管线后路进行检查,保证其畅通,避免存在还原气带液情况。

连续重整装置双苯收率低原因分析

efficiency.

Keywords:continuous reforming:benzene;mixed

中国石化股份有限公司安庆分公司100万吨/年连续重整装置 于2013年9月12日投料试车一次成功。该装置以常减压装置来 的直馏石脑油和加氢焦化石脑油为原料,采用连续重整工艺技术, 生产高辛烷值汽油组分以满足新汽油标准对出厂汽油质量的要 求,同时切割C6馏分作为苯抽提原料以满足汽油标准对苯含量

105.106.

205℃,满足全厂调和需求的前提下重整反应温度由504℃逐步 提高至514℃,反应温度提高后,反应深度增加,生成油中非芳 含量下降,目前混合二甲苯中非芳含量基本稳定在2.3%以下,为 提高混合二甲苯收率提高了条件。装置正在积极推进C9分离项

(上接第195页) 对于三塔同时进气、三次均压、连续真空的VPSA装置,最 佳吸附塔总数为八塔。 2.6吸附剂再生方式的改进 变压吸附流程设计技术的核心实际上就在于如何用最少的氢

为保证解吸气的稳定,本装置改进了解吸气的控制流程:

采用了两级解吸气缓冲系统,一级为:波动最大的逆放解吸

气首先放入逆放缓冲罐进行缓冲,该逆放过程采用自适应调节系

%,主要是由于重整反应苛刻度不高,混合二甲苯中非芳含量长

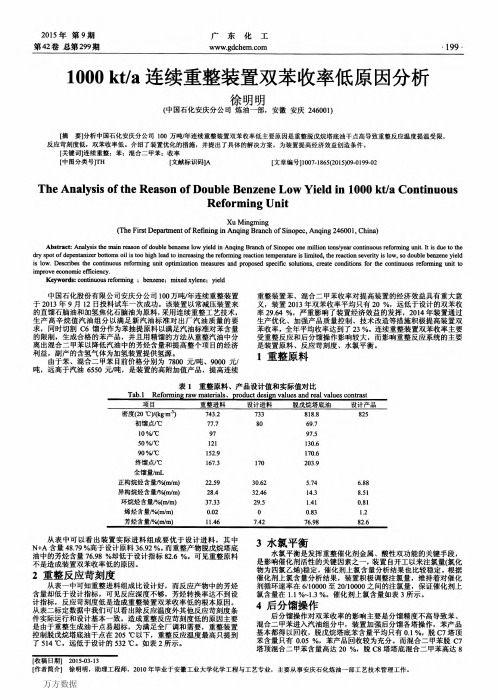

期超标(牛2.3%),为达到混合二甲苯非芳的销售指标,装置只有 通过提高脱C7塔底温,降低脱C8塔温来提高混合二甲苯纯度, 降低非芳含量。可见后分馏操作中混合二甲苯收率损失较大。 表2重整反应苛刻度设计值和标定值对比

Tab.2 Reforming reaction severity design values and calibration

料前注氯,对再生注氯管线进行处理。先用氮气吹扫,效果不明 显,注氯泵仍不上量。7月6号对注氯管线弯头处进行割管,并

大型重整反应器内件修复的难点及对策

1连续重整装置是炼油企业的核心装置,主要目的是以石脑油等为原料生产高辛烷值汽油组分或芳烃基本化工原料,同时提供大量廉价的氢气,重整反应器是该装置的核心设备。

某炼油厂连续重整装置采用Axens(原IFP)工艺包,使用了超低压连续重整工艺技术。

在2015年一次停产检修再开车时,局部发生故障,冲击造成4台重整反应器内件受到不同程度的损坏,无法实现反应器的工艺性能。

本文以内件损坏最为严重的R104为例,阐述反应器内件的修复技术。

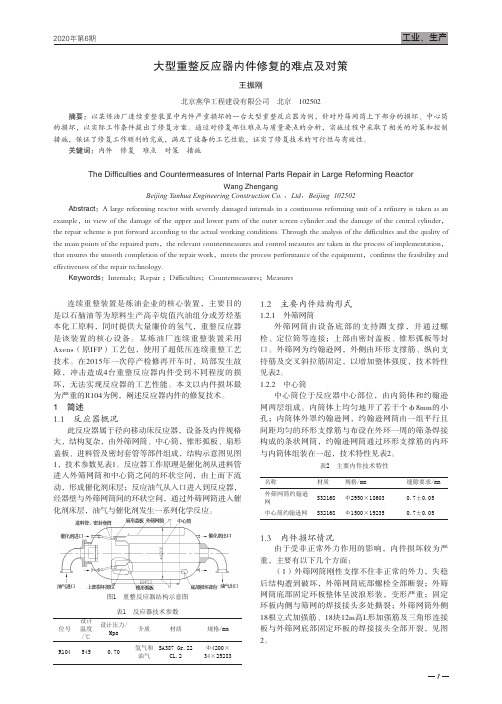

1 简述1.1 反应器概况此反应器属于径向移动床反应器,设备及内件规格大,结构复杂,由外筛网筒、中心筒,锥形弧板、扇形盖板、进料管及密封套管等部件组成,结构示意图见图1,技术参数见表1。

反应器工作原理是催化剂从进料管进入外筛网筒和中心筒之间的环状空间,由上而下流动,形成催化剂床层;反应油气从入口进入到反应器,经器壁与外筛网筒间的环状空间,通过外筛网筒进入催化剂床层,油气与催化剂发生一系列化学反应。

图1 重整反应器结构示意图表1 反应器技术参数位号设计温度/℃设计压力/Mpa 介质材质规格/mm R1045450.70 氢气和油气SA387 Gr.22 CL.2Φ4200×34×252831.2 主要内件结构形式1.2.1 外筛网筒外筛网筒由设备底部的支持圈支撑,并通过螺栓、定位筒等连接;上部由密封盖板、锥形弧板等封口。

外筛网为约翰逊网,外侧由环形支撑筋、纵向支持筋及交叉斜拉筋固定,以增加整体强度,技术特性见表2。

1.2.2 中心筒中心筒位于反应器中心部位,由内筒体和约翰逊网两层组成。

内筒体上均匀地开了若干个φ8mm的小孔;内筒体外罩约翰逊网,约翰逊网筒由一组平行且间距均匀的环形支撑筋与布设在外环一周的筛条焊接构成的条状网筒,约翰逊网筒通过环形支撑筋的内环与内筒体组装在一起,技术特性见表2。

表2 主要内件技术特性名称材质规格/mm 缝隙要求/mm 外筛网筒约翰逊网S32168Φ2950×186030.7±0.05中心筒约翰逊网S32168Φ1500×192350.7±0.051.3 内件损坏情况由于受非正常外力作用的影响,内件损坏较为严重,主要有以下几个方面:(1)外筛网筒刚性支撑不住非正常的外力,失稳后结构遭到破坏,外筛网筒底部螺栓全部断裂;外筛网筒底部固定环板整体呈波浪形装,变形严重;固定环板内侧与筛网的焊接接头多处撕裂;外筛网筒外侧18根立式加强筋、18块12m高L形加强筋及三角形连接板与外筛网底部固定环板的焊接接头全部开裂,见图2。

连续重整装置运行问题及对策

石油工程化 工 设 计 通 讯Petroleum EngineeringChemical Engineering Design Communications·14·第47卷第1期2021年1月连续重整装置在我国石油加工行业中占有着重要的地位。

它起着三个重要的作用:生产优质清洁汽油组分,生产轻质芳烃,提供廉价氢气。

连续重整装置运行性能状况直接影响到整个原油加工链的效益。

但从现状来看,在连续重整装置运行的过程中,还存在一些亟待解决的问题。

如二甲苯塔分馏效果的问题、重整催化剂粉尘量过多、重整原料杂质含量、预加氢反应器压差高的问题等。

这些问题将直接影响到连续重整装置的稳定长周期运行。

所以,本文仔细分析了问题存在的原因,并提出有针对性的措施。

辽阳石化油化厂1 400 kt/a 连续重整装置以直馏石脑油、加氢石脑油和加氢裂化重石脑油为原料,生产高辛烷值汽油调和组分、C 6~C 7馏分、混合二甲苯,同时副产H 2 和液化气等。

装置由700 kt/a 石脑油加氢部分、1400 kt/a 连续重整部分及3 000磅/h 催化剂连续再生部分以及配套的公用工程部分组成。

本装置的原料为常减压装置来的直馏石脑油和渣油加氢装置来的加氢石脑油,经加氢处理和拔头,与加氢裂化重石脑油混合,作为重整进料。

装置的主要产品是高辛烷值汽油调和组分(C 9~C 10 组分)、C 6~C 7馏分、混合二甲苯、拔头油、戊烷油、含氢气体、液化气、含硫燃料气、燃料气等。

1 二甲苯塔分馏效果的问题1.1 存在的问题及其原因二甲苯塔位于重整分馏部分的末端,进料为C 8+重整油。

该塔塔顶产混合二甲苯作为下游装置原料;塔侧线产C 9~C 10重整汽油;塔底产重芳烃。

当按照装置设计要求,将塔底重芳烃收率控制在目标值时,发现侧线C 9~C 10重整汽油产品不满足质量要求。

经分析发现侧线C 9~C 10重整汽油中C 10+A 超过规定要求,同时有接近2%混合二甲苯组分。

连续重整装置运行中存在的问题及对策

连续重整装置运行中存在的问题及对策摘要:连续重整装置在运行过程中会有较多问题发生。

这些问题的存在,对连续重整装置的科学运行带来了负面、消极影响。

本文在观点分析的过程中,围绕当前重整装置运行的问题展开观点的分析。

通过本文观点分析,指出目前连续重整装置运行的不足,并给出针对性的问题改善对策。

基于此,确保连续重整装置的科学、高效运行。

关键词:连续重整装置;问题;对策;研究和分析在连续重整装置运行的过程中,会出现较多的问题,诸如电源器加热失败等。

为此,重视对连续重整装置运行过程中问题进行妥善解决,对保障连续重整装置的运行效益有不可替代的作用。

围绕目前连续重整装置的运行情况,采取针对性的措施进行装置运行评估和分析,并给出针对性的应对措施,能够充分确保连续重整装置的科学运行。

一、连续重整装置的运行问题解读在当前的连续重整装置运行过程中,会有较多问题的存在。

由于这些问题,往往会对连续重整装置的科学、有序运行带来负面、消极影响。

为此,在装置运行的过程中,要针对可能出现的问题制定科学的防范对策,尽可能确保连续重整装置在运行中有较为出色的综合运行效益。

结合目前连续重整装置的运行现状,可能出现的问题是:(一)还原电加热器的问题连续重整装置在运行的过程中,其中最容易发生的情况就是电加热器还原失效的问题。

在运行的过程中,对于电加热器还原操作来说,主要是借助氢气作为工艺介质,对其进行加热处理。

加热的温度一般是以377摄氏度为最佳。

通过这种方式,实现催化剂的还原操作。

但是在具体的操作实现上,可能会有还原失败的情况。

若是催化剂还原失败,那么在生产中就难以确保催化剂的作用发挥。

之所以会有这种情况发生,主要是因为还原气体中的氢气纯度不够高,而且在氢气中会有重烃的存在,在对其加热过程中催生积炭。

若是还原加热器长期处于此运行状态,会有较多的积炭出现,不利于传热效果达成。

(三)再生注氯线不畅的情况在连续重整装置运行时,另外一个突出的问题是再生注氯线不畅。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重整反应苛刻度低原因分析及处理措施作者:刘文豹范晓娟来源:《当代化工》2016年第05期摘要:针对金陵石化I重整装置2016年2月出现的脱庚烷塔底物料中非芳含量上升、抽提原料中非芳含量上升、反应总温降下降以及单位产氢量下降等反应苛刻度低的问题进行详细分析,总结出可能引起反应苛刻度低的四个方面条件:I重整进出物料换热器内漏、原料性质、操作条件及催化剂性质,并分别对四个方面的条件进行详细的数据对比分析,最后得出本次I重整装置反应苛刻的低的主要原因为增加了S含量高达(4~6)×10-6的II加氢裂化装置重石掺炼量,致使重整催化剂出现轻微的S中毒,加快了催化剂积碳速率,且因I重整装置扩容改造后未增加催化剂再生能力,再生能力不足直接导致待生催化剂中C含量高达6.66%,从而使重整催化剂金属活性降低,直接降低了催化剂烷烃脱氢环化性能,使I重整反应苛刻度下降,脱庚烷塔底C8+物料及抽提进料中非芳含量明显升高。

关键词:重整;反应参数;原料性质;催化剂性质;S中毒中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2016)05-1069-04Reason Analysis and Measures of Reforming Reaction Low SeverityLIU Wen-bao,FAN Xiao-juan(Sinopec Jinling Company, Jiangsu Nanjing 210033,China)Abstract: In No.1 reforming unit of Sinopec Jinling company, some problems appeared in February 2016, such as increasing of non-aromatics content in the bottom of heptane column,increasing of non-aromatics in extraction feed, decreasing of the total reaction temperature drop and decreasing of unit hydrogen production and so on. In this article, these problems were analyzed,and four possible conditions leading to the reaction severity decreasing were summarized: inner leakage of feed-effluent heat exchanger of No. 1 reforming unit, property of feedstock, operation condition and property of catalyst. The data related to these four conditions were analyzed comparatively. The results showed that and main reason of the reaction severity decreasing was the increase of heavy naphtha (high sulfur content 4×10-6~6×10-6) blending ratio in No. 2 hydrocracking unit to cause sight sulfur poisoning of reforming catalyst, which accelerated the carbon deposition on the catalyst. And after the extension project of No.1 reforming unit, the regeneration capacity was not enlarged accordingly, the lack capacity of regeneration led directly to the high carbon content (as high as 6.66%) of spent catalyst, which decreased the metal activity in the catalyst and directly decreased the catalyst property for dehydrocyclization and resulted in the decreasing of reaction severity of No. 1 reforming unit, increasing of C8+ and non-aromatics content in bottom of heptane column obviously.Key words: reforming; reaction parameters; feedstock property; catalyst property; sulfur poisoning金陵分公司现有两套连续重整装置,Ⅰ连续重整装置于1997年开工,采用IFP二代技术,使用的催化剂为2008年更换的石科院RC-031型催化剂,原设计处理能力为60万t/a,2012年扩容改造至80万t/a。

Ⅱ连续重整装置于2007年底开工,采用UOP三代技术,使用的催化剂为石科院RC-011型催化剂,原设计能力为100万t/a,现正常生产时处理量按110%操作。

正常生产时两套重整采用相同的原料,均按芳烃方案生产。

自2016年2月7日起在原料性质变化不大、相同的反应条件下I重整装置出现脱庚烷塔底物料中非芳含量由1.5%上升至3%、抽提原料中非芳含量由50~52%上升至56~60%的质量变化情况,说明Ⅰ重整装置反应苛刻度不够,现针对此问题进行分析总结。

1 本次I重整装置反应苛刻度低现象2016年2月7日起,I重整装置在反应参数及产品质量均出现较明显的变化,由图1和图2可以看出,自2月7日起重整反应总温降由正常的245℃左右下降至225 ℃左右,下降幅度为20 ℃左右;单位进料产氢量由正常的390 m3/t左右下降至380 m3/t,下降幅度为10 m3/t;脱庚烷塔底油中非芳含量由正常的1.5%左右上升至3%左右,上升幅度为1.5%;抽提进料中非芳含量由正常的50%~52%上升至56%~60%,上升幅度为5%左右。

这表明Ⅰ重整装置出现了反应苛刻度降低的问题,而引起该装置反应苛刻度降低的原因仍需要进一步分析。

2 Ⅰ重整装置反应苛刻度低原因分析可能引起重整反应苛刻度降低的原因主要有:重整进出物料换热器泄漏、原料性质的变化、操作条件的变化、催化剂性质的变化。

2.1 进出物料换热器是否泄漏的判断针对脱庚烷塔底物料中非芳含量上升的问题,最初怀疑重整进出物料换热器泄漏,随即于2月18日、19日对该换热器前后物料进行采样分析,但从分析结果看(见表1),18日、19日换热器出口环烷烃含量无明显增加、芳烃含量并无明显减少,这说明进出物料换热器没有泄漏。

2.2 原料性质的变化从图3、图4可以看到,2月7日以来直馏石脑油馏程无明显变化,而2月9日起原料芳潜较之前的有3%~4%的下降,由此会导致装置反应总温降及产氢量有小幅度的下降。

II重整总温降及单位产氢自2月9日起有小幅度的下降印证了原料芳潜对总温降及单位产氢量的影响。

但根据重整反应理论,随着分子量的增大,反应越易发生,原料芳潜的下降不会直接导致脱庚烷塔底C8+物料中非芳含量的上升,事实上,II重整脱庚烷塔底C8+物料中非芳含量也无明显上升,由此说明I重整脱庚烷塔底物料中非芳含量的上升不是由重整原料直馏石脑油性质变化引起的[1]。

2.3 反应参数的变化由图5中数据可以看到,在2月15日以前,装置主要反应参数包括重整进料量、重整循环氢量以及重整反应温度均无明显变化。

2月15日开始短时间将重整反应温度提高至530 ℃是为了验证提高反应温度是否可以提高反应苛刻度,但从重整反应参数及产品质量变化图中发现提高反应温度后并没有使反应苛刻度得以提高,由此说明本次重整反应苛刻度低并非因为重整反应参数的变化引起的。

2.4 催化剂性质的变化从表2中可以看出再生催化剂氯含量控制均高于1.1%,符合催化剂控制指标的1.1%~1.3%的标准,而催化剂C含量2月7日开始有一个0.3%以上的升高,2月19日重整待生催化剂S含量高达130×10-6,说明重整进料硫含量曾经超出控制指标,根据重整反应参数及产品质量变化看出,自2月7日起重整反应苛刻度出现明显下降情况,由此初步判断此次重整反应苛刻度下降是由重整催化剂中S含量较高所致(根据7日即已出现重整反应苛刻度下降的问题,怀疑2月19日分析到的催化剂S含量为130×10-6,可能不是最高的S含量),较高的S 含量加剧了催化剂的积碳[2,3],再加上I重整装置由60万t/a处理量扩容至80万t/a,再生未作改造导致再生烧焦能力不足,催化剂积碳量的升高以及催化剂S含量的增加均直接影响烷烃的脱氢环化反应活性,由此造成重整反应苛刻度的下降、脱庚烷塔及抽提进料中非芳含量升高。

本次I重整装置出现的现象基本与催化剂S轻微中毒相同[4],在催化剂轻微S中毒后加快了重整催化剂积碳,导致重整待生催化剂中C含量高达6.66%,从而进一步减弱了催化剂金属活性,使其烷烃脱氢环化能力进一步减弱,从而导致总温降下降、氢气产率下降及各产品中非芳含量上升,重整催化剂于19日采样送至RIPP分析,结果显示重整待生催化剂S含量由2012年6月的40×10-6上升至130×10-6上升幅度较大,追朔重整催化剂S轻微中毒的根源,发现II加氢裂化装置自2015年12月份检修至2016年1月23日开工,重石S含量稳定后基本维持在4~6×10-6,高于检修前的2~3×10-6,平均S含量也由改造前的2.58×10-6上升至4.3×10-6,2月份开始I重整装置因受预加氢负荷限制,为保证重整装置满负荷生产,掺炼重石量由10 m3/h提高至20 m3/h,掺炼重石量的增加使重整进料S含量增加,虽在精制油分析中仅于2月18日、20日出现S高至0.7×10-6,其余均在0.5×10-6以下,但这仅是因为高S的重石被预加氢后的直馏石脑油稀释了,重石中的S并没有真正脱除。