Jake 制动道路试验方法

汽车制动性能道路试验

汽车制动性能道路试验一、试验要求1.制动速度和制动距离行车制动性能是在规定的条件下,通过测试相应的初速度下的制动距离和/或充分发出的平均减速度来确定。

充分发出的平均减速度(MFDD )按下式计算:22(-)25.92(-)ab ae e b v v MFDD s s 制动距离是指驾驶员开始促动制动控制装置时起到车辆停止时止,车辆驶过的距离。

制动初速度是指驾驶员开始促动制动控制装置时车辆的速度,试验中,制动初速度应不低于规定值的98%。

2.试验条件(1)试验路面应为干燥、平整、清洁的混凝土或具有相同附着系数的其他路面,在路面纵向任意50m 的长度上的坡度应小于1%,路拱坡度应小于2%。

(2)风速应小于5m/s ,气温不超过35o C 。

(3)满载试验时,试验车辆处于厂定最大总质量状态,载荷均匀分布。

轴载质量的分配按制造厂的规定。

若装载质量在各桥间的分配有多种方案,车辆最大总质量在各桥间的分配必须保证各桥载质量与其最大允许载质量的比值相同。

(4)空载试验时,汽车燃油加至厂定油箱容积的90%,加满冷却液和润滑油,携带随车工具和备胎,另包括200kg 质量(为驾驶员、一名试验员和仪器质量)。

(5)试验前应调整好制动系统,制动器应磨合好。

轮胎充气至厂定压力值。

二、制动性能要求行车制动性能必须在车轮不抱死、任何部位不偏离出3.7m 通道且无异常制动的情况下获得的,当车速低于15km/h 时,允许车轮抱死。

最大控制力不得超过规定值。

三、实验数据分析1.第一次试验数据(往方向)(1)车速随时间变化图像(2)踏板力随时间的变化曲线(3)时间和制动距离时间-速度曲线中的黄色部分,是系统用于计算MFDD 的区域;时间-踏板力曲线中的褐色部分,是系统用于计算平均踏板力的部分。

本次试验所得结果为:制动初速度:52.5km/h制动时间为:3.22s制动距离为:24.836m平均制动踏板力为:139.691N充分发出的平均减速度(MFDD)为:5.007m/s22.第二次试验数据分析(返方向)(1)车速随时间变化曲线(2)踏板力随时间变化曲线(3)制动距离随时间变化关系时间-速度曲线中的黄色部分,是系统用于计算MFDD 的区域;时间-踏板力曲线中的褐色部分,是系统用于计算平均踏板力的部分。

等速油耗实验和汽车制动性道路实验方法和步骤

一、实验方法和步骤(汽车燃油经济性道路实验)。

1)将油耗传感器连接到发动机的油路中,测速传感器固定在车辆前门外侧,车辆加足够测试用的燃油;2)根据实验目的正确设置测试参数。

按“开始”键进入主测试菜单;3)在主测试菜单,按“↑”,“↓”光标键选择“等速油耗”,按“开始”键进入该测试项目;4)此时屏幕右侧显示即时车速和加速度。

右下侧图形区显示即时速度曲线。

左下侧文本区显示“N o.o”,表示O次测试;5)当实测速度等于“测试初速”时,仪器发出“嘀”的一声报警声,表示测试条件已具备,可待实测车速稳定在“测试初速”后,按“开始”键开始进行测试;6)此时屏幕左上侧开始显示“加速距离”和“加速时间”;7)车辆以20KM/h(当最低稳定车速高于20KM/h时,从30KM/h开始)的速度开始,以间隔整数倍的预选车速,通过规定的路段;(20KM/h 30KM/h 40KM/h 50KM/h 60KM/h )8)系统自动对行驶距离进行监控,当行驶距离达到“测试距离”时,测试过程自动结束。

二、实验方法和步骤(汽车制动性道路实验)1.仪器使用方法1)打开电源开关;2)按“确认”键后,进入测试参数设置菜单,按照欲进行的测试项目的实际情况正确设置测试参数;3)按“↑”,“↓”光标键选择测试参数项目,按“←”,“→”光标键设置正确的测试参数。

4)设置完成后按“确认”键进入主测试菜单;5)在主测试菜单,按“↑”,“↓”光标键选择所需要的测试项目,按可“开始”键进入相应的测试项目。

2.参数设定1)测试初速(20km/h 30km/h 40km/h);2)采样间隔。

3)道路条件:干燥水泥路面和干燥沥清路面。

3.测试操作1)正确设置测试参数。

按“确认”键进入主测试菜单;2)在主测试菜单按“↑”“↓”光标键选择“制动实验”,按“确认”键进入该测试状态;3)此时屏幕右显示即时车速和加速度。

右下侧图形区显示即时速度曲线。

4)当实测试速度等于“测试速度”时,仪器发出“嘀”的一声报警声,表示测试条件已具备,可待实测车速大于“测试速度”后,按“确认”键开始进行测试,并准备制动操作;5)此时系统自动对“制动传感器”进行监视,当踏下“制动传感器时”屏幕左下侧文本区显示“制动初速”测试过程自动开始。

汽车制动性实验报告

汽车制动性能试验陈说之巴公井开创作一、试验目的1)学习制动性能路途实验的基本方法,以及实验经常使用设备;2)通过路途实验数据分析真实车辆的制动性能;3)通过实验数据计算实验车辆的制动协调时间、充沛发出的制动减速度和制动距离.二、试验对象试验对象:金龙6601E2客车;试验设备:1)实验车速丈量装置:经常使用的有ONO SOKKI机械五轮仪、ONO SOKKI光学五轮仪和RT3000惯性丈量系统.实验中实际使用的是基于GPS的RT3000惯性丈量系统.2)数据收集、记录系统:ACME便携工控机3)GEMS液压传感器,丈量制动过程中制动压力的变动情况.三、试验内容1)学习机械五轮仪的工作原理、装置方法及装置注意事项;了解实验车上的实验设备及装置方法;由于制动实验中,实验车辆上的所有人和物都处于制动减速度的环境中,因此需要对所有物品进行固定,以防止实验过程中对设备的损伤以及对实验人员的损伤.另外,由于实验过程是在室外进行,要求实验系统能够接受各种环境的影响,因此需要针对实验内容选择实验设备及防范办法.2)学习车载开发实验软件的使用,了解制动性能分析中比力重要的实验数据的内容和丈量方法.3)制动协调时间的丈量在惯例制动试验中,收集制动信号、动压力信号、车轮轮速信号和五轮仪车速信号.将五轮仪的车速方波信号转化为可直接观察的车速信号和制动减速度信号.在同一个曲线图表中绘制制动踏板信号、制动压力信号和制动减速度信号,观察制动压力和制动减速度在踩下制动踏板后随时间变动的情况,计算以后制动情况下的制动协调时间.4)充沛发出的制动减速度和制动距离的计算充沛发出的制动减速度:制动距离5)根据实验设备设计制动实验的实验方法,要求的实验车速范围应包括30Km/h~50Km/h;6)车速、轮速的计算方法分析;7)依照实验方法在可能的条件下进行制动实验.为保证平安,试验中有同学们把持实验仪器,老师驾驶实验车辆.进行惯例制动与ABS控制制动的比较实验.四、试验数据处置及分析本次实验数据需要一个进制的转换,因为实验获得的数据时十六进制的,所以需要我们转换为十进制,另外,还要根据CAN协议将对应ID值转换为数据.1)踏板位置可以看出,驾驶员开始制动时间为1.565s,驾驶员松开制动踏板时间为4.798s,制动继续时间为3.233s.2)轮速曲线3)制动压力曲线黑色曲线为右前轮,从制动轮缸压力曲线可以看出,右前轮的制动压力曲线和其他的有明显分歧,在比力时不再比力右前轮的压力.4)制动减速度曲线5)比较各个信号发生的时间比较上图中各个信号发生时间,获得的结论如下:(1)制动轮缸压力曲线与踏板信号的比较:制动轮缸压力的上升与踏板踩下几乎同时发生,理论上制动轮缸压力上升相对制动踏板信号来说应该有一个滞后,在本次实验中的折翼滞后几乎为0,说明本次实验车的制动系统反应比力快.(2)制动减速度相对制动轮缸压力年夜致有0.1s的延迟.(3)理论上制动轮缸压力应该是上升后就是平台,实验中的结果符合预期.(4)制动时,速度理论上应该都是>0的,可是在减速度下降的阶段有一段小于0的速度,这是由于减速时,悬挂质心前移,刹车停止后,悬架恢复,带动车身后移,因此会呈现一个负的速度.(5)制动协调时间:制动协调时间是指紧急制动时,从踏板开始举措发生制动效果到车轮制动效率到达75%时经历的时间.本次实验的制动协调时间为0.474s.(6)制动距离:用MATLAB计算获得的制动距离为13.52m.(7)充沛发出的制动减速度初始车速(km/h)充沛发出的制动减速度为:(1)踏板位置信号可以看出,驾驶员开始制动时间为1.205s,驾驶员松开制动踏板时间为6.906s,制动继续时间为5.701s.(2)轮速曲线(3)制动压力曲线(4)制动减速度曲线(5)比较各个信号发生的时间从图中可以看出,各个信号发生时间顺序与较轻制动时年夜致是相同的,但制动踏板信号继续的时间要更长一些.充沛发出的制动减速度初始车速(km/h)(1)踏板位置信号(2)轮速曲线由上图可以看出,左后轮和右后轮速度摆荡十分剧烈,说明这两个轮有抱死趋势,ABS发挥了作用.(3)制动压力曲线四个轮缸制动压力变动都十分剧烈,说明此时ABS在充沛发挥作用,不竭地调节缸压以防止车轮抱死.(4)比较各个信号发生的时间初始车速(km/h)充沛发出的制动减速度为:五、思考题1.什么是制动性能评价指标,制动性能中各评价指标通经常使用什么实验方法丈量.本次实验数据说明试验车辆前后轮制动力分配是否合适或滞后是否合适,为什么?答:(1)制动性能评价指标包括:制动效能,即制动距离与制动减速度;制动效能的恒定性,即抗热衰退的性能;制动时汽车的方向稳定性.(2)各评价指标的丈量方法制动效能:通过汽车制动性实验来丈量,实验中可测得制动器制动力,制动减速度,制动距离以及制动协调时间.制动效能恒定性:通过连续制动实验来丈量.制动方向稳定性:在一定宽度通道制动,不偏离出通道.通过实验发现,试验车的制动力的滞后时间很短,反应比力迅速.2.ABS系统有什么作用,其工作原理是什么?答:(1)ABS的作用在制动过程中防止车轮被制动抱死,提高汽车的方向稳定性和转向能力,缩短制动距离.(2)ABS工作原理通过轮速传感器丈量轮速,丈量车速.如果有车轮抱死,则通过电磁阀减少车轮的制动压力,从而使抱死消失.为防止车轮制动力缺乏,必需再次增加制动压力.如此车轮不竭又滚又滑.在自动制动控制过程中,必需连续丈量车轮运动是否稳定,应通过调节制动压力(加压、减压和保压)使车轮滑移率在制动力最年夜的范围内.从本次实验获得的数据来看,在ABS作用下,制动性能有很年夜改善,不单防止了车轮的抱死,也防止了侧滑,保证了行驶方向的稳定性.3.什么是制动协调时间?根据本次实验中的实验数据分析本车的协调时间是几多?计算实验中“充沛发出的平均制动减速度”是几多?答:制动协调时间是指在紧急制动时,从踏板开始举措发生制动效果时到车轮制动率到达 75%时的用时.实验测出的协调时间0.474s,0.532s,0.252s,符合法规规定的小于0.6s..六、实验总结本次试验比力有趣,老师作为驾驶员,我们作为乘客,体验了各种制动加速度下的情况,对汽车的制动性能有了直观的认识.从实验后的数据处置中,我巩固了以前学到的知识,尤其是对ABS系统的工作原理有了更为深入的认识,从制动缸压力的剧烈变动以及车轮的轮速变动就可以看出ABS的作用过程.汽车装置ABS 后,不单最年夜制动减速度提高,而且制动时保证了很好的方向稳定性.时间:二O二一年七月二十九日。

汽车制动性能道路试验实施方案

汽车制动性能道路试验实施方案一、试验目的二、试验内容1.制动稳定性试验:在道路上进行直线行驶时,模拟紧急制动情况,评估车辆制动的稳定性,包括车辆是否偏移、制动过程中是否有抖动等。

2.制动距离试验:在一定速度下,记录车辆从刹车开始到完全停车所需的距离,评估车辆制动距离是否符合规定标准。

3.制动舒适性试验:模拟车辆在日常行驶过程中的制动,评估车辆刹车时的舒适性,包括刹车过程中的减速度变化是否平稳、踏板的踩压感是否均匀等。

三、试验方案1.试验仪器和设备:-车辆:选择不同类型的车辆进行试验,保证涵盖多种车型,包括小型车、中型车和大型车等。

-行车记录仪:安装行车记录仪记录车辆的行驶过程,以便后期分析和评估。

-制动测试设备:包括制动距离测量装置和制动稳定性测试系统,用于测量制动距离和评估制动稳定性。

-数据采集设备:用于采集与制动性能相关的数据,包括制动压力、刹车时间、距离等。

2.试验流程:(1)制定试验计划,包括选择试验车辆、试验路线和试验指标。

(2)安装行车记录仪和制动测试设备,并确保其正常工作。

(3)进行制动稳定性试验,记录车辆制动过程中的偏移情况和抖动情况。

(4)进行制动距离试验,在一定速度下,记录车辆从刹车开始到完全停车所需的距离。

(5)进行制动舒适性试验,评估车辆刹车时的舒适性,包括减速度变化和踏板踩压感等。

(6)结束试验,进行数据分析和评估,得出试验结果。

四、试验安全措施1.选择安全驾驶员进行试验,确保试验过程中的安全。

2.试验前对试验车辆进行全面检查,确保其车况良好。

3.试验过程中应遵守交通规则,确保试验安全,避免造成其他交通事故。

4.在试验过程中,应设置警示标志提醒其他车辆注意,避免发生意外情况。

五、试验结果评估根据试验获得的数据和试验指标,对试验结果进行评估。

若试验结果符合规定的标准,说明车辆的制动性能达到要求;若试验结果不符合标准,需要进一步分析原因,并采取相应措施进行改进和优化。

总结:汽车制动性能道路试验是为了评估汽车制动系统的性能,确保车辆在紧急情况下能够快速而稳定地停下来。

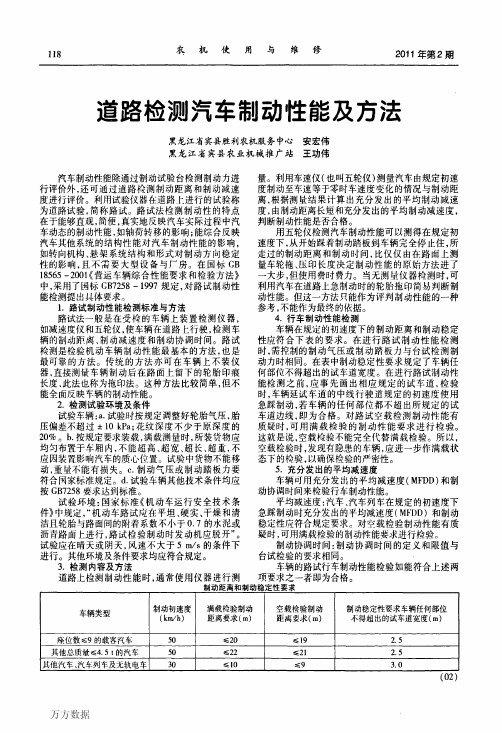

道路检测汽车制动性能及方法

农

机

使

用

与

维

修

2011年第2期

道路检测汽车制动性能及方法

黑龙江省宾县胜利农机服务中心安宏伟 黑龙江省宾县农业机械推广站王功伟 汽车制动性能除通过制动试验台检测制动力进 行评价外,还可通过道路检测制动距离和制动减速 度进行评价。利用试验仪器在道路上进行的试验称 为道路试验,简称路试。路试法检测制动性的特点 在于能够直观,简便,真实地反映汽车实际过程中汽 车动态的制动性能,如轴荷转移的影响;能综合反映 汽车其他系统的结构性能对汽车制动性能的影响, 如转向机构、悬架系统结构和形式对制动方向稳定 性的影响,且不需要大型设备与厂房。在国标GB 18565—2001《营运车辆综合性能要求和检验方法》 中,采用了国标GB7258—1997规定,对路试制动性 能检测提出具体要求。 1.路试制动性能检测标准与方法 路试法一般是在受检的车辆上装置检测仪器, 如减速度仪和五轮仪,使车辆在道路上行驶,检测车 辆的制动距离、制动减速度和制动协调时间。路试 检测是检验机动车辆制动性能最基本的方法,也是 最可靠的方法。传统的方法亦可在车辆上不装仪 器,直接测量车辆制动后在路面上留下的轮胎印痕 长度.此法也称为拖印法。这种方法比较简单,但不 能全面反映车辆的制动性能。 2.检测试验环境及条件 试验车辆:a.试验时按规定调整好轮胎气压,胎 压偏差不超过-4-10 kPa;花纹深度不少于原深度的 20%。b.按规定要求装载,满载测量时,所装货物应 均匀布置于车厢内,不能超高、超宽、超长、超重,不 应因装置影响汽车的质心位置。试验中货物不能移 动,重量不能有损失。C.制动气压或制动踏板力要 符合同家标准规定。d.试验车辆其他技术条件均应 按GB7258要求达到标准。 试验环境:国家标准《机动车运行安全技术条 件》中规定,“机动车路试应在平坦、硬实、干燥和清 洁且轮胎与路面间的附着系数不小于0.7的水泥或 沥青路面上进行,路试检验制动时发动机应脱开”。 试验应在晴天或阴天,风速不大于5 m/s的条件下 进行。其他环境及条件要求均应符合规定。 3.检测内容及方法 道路上检测制动性能时,通常使用仪器进行测 量。利用车速仪(也叫五轮仪)测量汽车由规定初速 度制动至车速等于零时车速度变化的情况与制动距 离,根据测量结果计算出充分发出的平均制动减速 度,由制动距离长短和充分发出的平均制动减速度, 判断制动性能是否合格。 用五轮仪检测汽车制动性能可以测得在规定初 速度下,从开始踩着制动踏板到车辆完全停止住,所 走过的制动距离和制动时间,比仅仅由在路面上测 量车轮拖、压印长度决定制动性能的原始方法进了 一大步,但使用费时费力。当无测量仪器检测时,可 利用汽车在道路上急制动时的轮胎拖印简易判断制 动性能。但这一方法只能作为评判制动性能的一种 参考,不能作为最终的依据。 4.行车制动性能检测 车辆在规定的初速度下的制动距离和制动稳定 性应符合下表的要求。在进行路试制动性能检测 时,需控制的制动气压或制动踏板力与台试检测制 动力时相同。在表中制动稳定性要求规定了车辆任 何部位不得超出的试车道宽度。在进行路试制动性 能检测之前,应事先画出相应规定的试车道,检验 时,车辆延试车道的中线行驶道规定的初速度使用 急踩制动,若车辆的任何部位都不超出所规定的试 车道边线,即为合格。对路试空载检测制动性能有 质疑时,可用满载检验的制动性能要求进行检验。 这就是说,空载检验不能完全代替满载检验。所以, 空载检验时,发现有隐患的车辆,应进一步作满载状 态下的枪验,以确保检验的严密性。 5.充分发出的平均减速度 车辆可用充分发出的平均减速度(MFDD)和制 动协调时间来检验行车制动性能。 平均减速度:汽车、汽车列车在规定的初速度下 急踩制动时充分发出的平均减速度(MFDD)和制动 稳定性应符合规定要求。对空载检验制动性能有质 疑时,可用满载检验的制动性能要求进行检验。 制动协调时间:制动协调时间的定义和限值与 台试检验的要求相同。 车辆的路试行车制动性能检验如能符合上述两 项要求之一者即为合格。

制动管路压力测试方法

e)试验结果。

相关的试验说明材料、试验数据以及图片等可列于试验报告的附件中。试验结果中应包含制动踏板力-制动踏板行程曲线图、制动管路压力-制动踏板力曲线图和减速度-制动踏板力曲线图。

7.3.1.2样车挂空挡,释放驻车制动,启动样车,等待30秒,迅速踩下制动踏板直至踏板力为900N,然后迅速释放制动踏板,直至脚面与制动踏板分离,从开始踩下制动踏板至脚与制动踏板分离为一个循环, 每个循环需在1秒内完成,每个循环间隔30秒,每次试验测试6各循环。

7.3.2 动态工况

7.3.2.1车辆加速到较高的速度(100kph以上)后挂入空档,滑行10秒后慢速踩下制动踏板,直至车辆停止。从踩下制动踏板至车辆停止为一个循环,每个循环用时4秒以上,每次试验测试6各循环。

1制动管路压力踩下制动踏板后制动硬管中所产生的压力4测试原理及目的在静态和动态下分别慢速踩和快速踩制动踏板通过测试四轮制动油管管路压力真空助力器的真空度制动踏板踏板力计算出制动油管的压力与制动踏板力的关系制动踏板行程与制动踏板力的关系动态下可不测制动减速度与制动踏板力的关系等为制动系统的设计提供支持

6.6 踏板行程测试仪

6.7 笔记本电脑

7 测试步骤

7.1 样车准备

按照条款5准备样车。确保制动系统处于正确状态,即机械结构及电控装置无异常,制动液无缺少、无泄漏,ABS可正常工作。

7.2 设备安装及软件设置

7.2.1 设备安装

根据所设计的管路压力及助力器真空度选择合适量程的压力传感器通过三通或两通安装至所要测量的制动油管上和真空助力器软管上,并按下图所示连接好仪器设备并安装好传感器。

7.3.2.2车辆加速到较高的速度(100kph以上)后挂入空档,滑行10秒,迅速踩下制动踏板在0.5秒内至400N,直至车辆停止。从踩下制动踏板至车辆停止为一个循环,每个循环应保证ABS工作,每次试验测试6各循环。

事故车辆制动性能判断准则及检验方法

事故车辆制动性能判断准则及检验方法事故车辆制动性能判断准则及检验方法1 制动性能判断准则(1)机动车检测执行GB 7258 - 2004《机动车运行安全技术条件》,事故车辆制动性能检验判断准则也以GB 7258-2004为依据。

(2)由于碰撞损坏不能进行路试或台试的事故车辆,只能作静态检查,应同时参照GB/T 18344-2001《汽车维护、检测、诊断技术规范》,以确定车辆技术状况是否符合技术要求。

2 制动性能检验方法事故车辆制动性能检验属于技术鉴定,应由专业技术人员或具备资格的鉴定机构进行。

对于事故后仍具备行驶能力的车辆,用路试或台试检验;而对于已不能正常行驶的事故车辆,由具备经验的专业技术人员进行拆检,确定事故时车辆的状态。

2.1 路试检验方法2.1.1 检查车辆制动装置的技术状况。

(1)检查制动系部件有无擅自改动、制动管路与其他部件有无摩擦和固定部位松动现象、制动踏板的自由行程是否符合出厂规定。

(2)对液压行车制动系统,测试达到最大制动效能时的踏板行程(包括空行程)是否符合要求、制动液是否充足、制动真空助力泵是否有效;检查制动总泵、分泵、制动管路等有无漏油现象。

对气压制动系统,必须检查充气速度以及制动系的密封性。

(3)以原地起步测试驻车制动是否有效。

2.1.2 路试检验前低速测试车辆的制动性能。

以20 km/h左右的速度直线行驶,双手轻扶方向盘,急踩制动踏板后迅速放松,初步掌握车辆的制动性能。

对气压制动,踩下并放松制动踏板若干次,使气压下降至起步气压(未标起步气压者,按400KPa计),检查低气压报警装置是否报警;对装用弹簧储能制动器的车辆,报警后起步行驶,检查低气压时弹簧储能制动器自锁装置是否有效。

2.1.3 路试检验机动车的制动性能。

在纵向坡度不大于1﹪、轮胎与地面间的附着系数不小于0.7的硬实、清洁、干燥的水泥或沥青路面上,按照GB 7258-2004画出规定的试车道边线,被测车辆沿着试车道的中线行驶,以标准规定的制动初速度进行测试。

整车制动试验标准

整车制动试验标准一、制动性能1. 试验车辆应按照规定的速度进行行驶,然后进行紧急制动,测量车辆完全停止所需的时间。

2. 在不同路面条件下(如干湿路面、不同摩擦系数的路面),重复上述试验,以评估制动性能的稳定性。

二、制动力分配1. 在试验场地的直线段上,设置适当的附着系数,测量车辆在高速行驶下的制动力。

2. 改变附着系数,观察制动力变化,以评估制动力分配的合理性。

三、制动响应时间1. 在试验车辆上安装制动压力传感器和车速传感器,测量从开始制动到制动压力达到最大值的时间。

2. 重复上述试验,以评估制动响应时间的稳定性和一致性。

四、制动稳定性1. 在试验场地进行多次制动,观察车辆在制动过程中的稳定程度。

2. 特别是在高速行驶和紧急制动情况下,检查车辆是否出现摆动、横滑等现象。

五、制动噪音1. 在制动过程中,使用声级计测量制动噪音的大小。

2. 重复在不同路面条件下进行测量,以评估制动噪音的特性。

六、制动距离1. 在试验场地,测量从开始制动到车辆完全停止的距离。

2. 在不同车速和路面条件下进行测量,以评估制动距离的性能。

七、制动摩擦材料磨损1. 在制动过程中,检查制动蹄或制动盘的磨损情况。

2. 通过多次制动试验,评估制动摩擦材料的耐用性。

八、制动液性能1. 在规定的温度和压力下,测量制动液的粘度、沸点等性能指标。

2. 通过多次制动试验,评估制动液的性能稳定性。

九、制动系统耐久性1. 通过长时间、高频次的制动试验,观察制动系统的磨损情况。

2. 检查制动系统各部件是否有疲劳、裂纹等现象,以评估其耐久性。

十、涉水后制动性能1. 将试验车辆驶入浅水区,使车辆轮胎和制动系统沾水。

2. 驶出水域后,立即进行制动测试,观察制动的响应时间、制动力等指标是否符合要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Road Test Procedure Rev. A

01-Feb-2010

Subject: Proposed Road Test Procedure for Jake Brake

Issued: 01-Feb-2010

Objective —

To evaluate reduction in drive time and improvements in service brake life using Jake Brake engine brake.

Summary —

This report contains a proposed road test for with the Jake Brake engine brake.

-Down hill testing

o Long hill

o Short hill

-Flat road testing

Test Conditions —

The following are the proposed test conditions:

Test Conditions

Weight (KG) To be decided by

customer

Speed (KPH) 20-60

Grade of Hill 4-8%

Data to Be Recorded During Test —

Vehicle speed

Vehicle engine RPM

Position of test vehicle (Global Positioning System) Road grade

Drive time

Driving distance

# Service brake activation

# Engine brake activation

Service brake drum/pad temperature

Engine boost pressure

Environment condition

Down Hill Road Testing Procedure (Short Hill, Approximately 2 KM or Less) —

The following is the procedure:

1.Drive the vehicle on the test road at a grade (4-8%).

2.Find gear and engine RPM that maintains 50 KPH with Jake Brake ON.

3.Return to the hill to establish Point A for the Jake Brake to turn ON.

4.Run down hill and turn Jake Brake ON at Point A.

5.Proceed down hill to point B.

a.Record number and duration of service brake applications (if any).

6.Rerun test 1-5 with Jake Brake OFF maintaining 50 KPH.

a.Record number and duration of service brake applications.

pare measured parameters.

8.Repeat test at least 2X or more.

Down Hill Road Testing Procedure (Long Hill, Approximately 6-8 KM) —

The following is the procedure:

1.Drive the vehicle on the test road at a grade (4-8%) finding a gear that maintains a constant

controlled speed (example 60 KPH), this is Point A.

2.Find gears to maintain safe speed as needed.

3.Run with Jake Brake ON.

e service brake only as necessary to maintain safe driving.

i.Count number of service brake applications and duration.

b.Record vehicle speed at critical points.

c.Measure total time from Point A to B.

4.Repeat with Jake Brake OFF.

pare time difference and other measured parameters.

6.Repeat test at least 2X or more.

Flat Road Testing Procedure —

The following is the procedure:

1.Drive the vehicle on the flat test road finding a gear that achieves 60 KPH, record initial engine

RPM at Point A.

2.Turn ON Jake Brake at Point A.

3.Record time it takes to decelerate the vehicle to approximately 30 KPH.

4.Rerun steps 1-3 with Jake Brake OFF and let vehicle decelerate safely.

pare time difference and other measured parameters.

6.Repeat steps 1-4 in opposite direction to reduce the effect minor road variation and wind.

7.Repeat test at least 2X or more.

Reference: Jake Brake Performance Curve (for the specific model)。