材料的摩擦

各种材料的摩擦系数

各种材料的摩擦系数

摩擦系数是描述两种物体之间相对运动时的摩擦力大小的物理量。

不同材料之间的摩擦系数会因材料的性质和表面状态而有所不同。

以下是一些常见材料的摩擦系数的介绍:

1.金属:金属材料的摩擦系数通常较低。

例如,在金属与金属之间的干摩擦中,钢与钢之间的摩擦系数大约为0.6-0.8,铝与铝之间的摩擦系数大约为0.3-0.6

2.木材:由于木材的表面不光滑,木材与木材之间的摩擦系数通常相对较高。

不同类型的木材摩擦系数会有所不同,一般在0.3-0.6之间。

3.塑料:塑料材料的摩擦系数通常较低。

如尼龙与尼龙之间的摩擦系数大约为0.1-0.2,聚乙烯与聚乙烯之间的摩擦系数大约为0.2-0.5

4.玻璃:玻璃材料表面比较光滑,因此与其他材料之间的摩擦系数较低。

玻璃与玻璃之间的摩擦系数大约为0.4-0.9

5.橡胶:橡胶材料与不同材料之间的摩擦系数存在较大差异。

例如,橡胶与金属之间的摩擦系数通常较低,约为0.6-0.8;橡胶与塑料之间的摩擦系数较高,约为1.0-1.2

6.润滑剂:润滑剂的使用可以降低不同材料之间的摩擦系数。

常见的润滑剂包括油脂、液体润滑剂和固体润滑剂。

它们能够在两个物体之间形成润滑膜,减少接触面积和摩擦力,从而降低摩擦系数。

需要注意的是,摩擦系数并不是固定不变的,它会受到很多因素的影响,包括材料的表面粗糙度、温度、压力、湿度等。

因此,在具体应用中需要根据实际情况进行测试和调整,以获得最准确的数据。

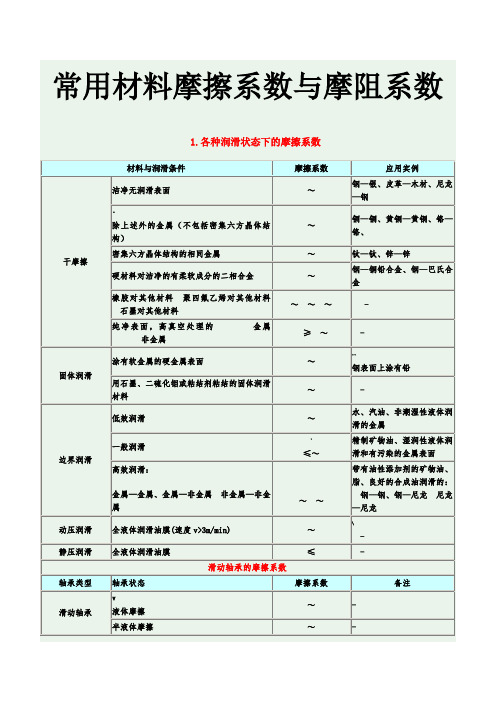

常用材料摩擦系数

半干摩擦~-:轧辊轴承层压胶木轴瓦~-青铜轴瓦~用于热轧辊青铜轴瓦~@用于冷轧辊特殊密封的液体摩擦轴承~-特殊密封的半液体摩擦轴承~-2.常用材料的摩擦系数]摩擦副材料摩擦系数摩擦副材料摩擦系数无润滑有润滑】无润滑有润滑钢钢(静) ~(静) ~铝未淬火T8钢软钢~淬火T8钢未淬火T8钢^黄铜铸铁~(静) ~~青铜-黄铜:钢青铜~~(静) 夹布胶木,-铝硅铝合金夹布胶木-&轴承合金钢纸-夹布胶木,-树脂-钢纸-硬橡胶-冰(静)-石板`-粉末冶金~(静)-绝缘物-聚四氟乙烯(静) 工程塑料聚四氟乙烯(静) -聚全氟乙丙烯…(静)聚三氟氯乙烯(静) -青铜](静) ~(静) ~木料~(静) ~-皮革硬木钢或铸铁~~橡胶软木~~铜铜-钢纸~…~未淬火的T8钢毛粘:淬火的T8钢木材木材~(静)(湿) ~(静) ~黄铜黄铜`石(静)-钢金属(干) (湿)-未淬火T8钢麻绳木材[~(静)-淬火T8钢毛织品毛织品-硬橡胶-砖砖~-玻璃|-玻璃玻璃-青铜夹布胶木-水晶水晶-钢纸--#---树脂----)-硬橡胶-----.石板-----绝缘物'-----3.自润滑材料的摩擦系数材料密度(kg/m3)硬度(HB)^抗压强度摩擦系数备注配方质量百分比粘滑试验环块试验LY12LY12渗碳钢80+2070+30>63002677静~~Cu+石墨90+106000:21119静粘着~80+20500014;65静~~70+3043001243[静~~Fe+石墨90+10470040187静-~-烧结温度900℃。

试验条件同上80+2043001772静?~-70+3039001652静~《-4.密封材料的摩擦系数密封材料润滑剂摩擦系数(与45钢套)粘度ν50(mm2/s)添加剂18℃|100℃润滑充分润滑不足润滑充分润滑不足鞣制皮革30抗氧剂—60---%铬鞣皮革30抗氧剂--氯丁橡胶30抗氧剂}-60----《13010%菜子油--特殊橡胶30抗氧剂?60---5.真空中材料的摩擦系数摩擦副材料摩擦系数摩擦副材料载荷(N)摩擦系数空气中,真空中空气中真空中Cu Ni…Al Al30Cu Fe60W Ni黄铜黄铜、32W Cu64|Ta Cu铍青铜铍青铜32¥Ta Ni不锈钢不锈钢-6.低温下材料的摩擦系数7.滚动摩擦系数滚轮材料》滚道材料滚动摩擦系数(cm)滚轮材料滚道材料滚动摩擦系数(无量纲)摩擦副材料摩擦系数摩擦副材料摩擦系数液氮中液氢中*液氮中石墨+金属氟化物不锈钢Al Al石墨+酚*Ti Ti石墨(15%)+F4(85%)、WW石墨(5)+尼龙(95%)Fe Fe (Al38CrMoAlA (氮化)-Ni NiTi !-Mo MoW-聚苯乙烯\45#钢~Fe-聚氯乙烯~Co-夹布胶木~Ni-!F4~Nb-桦木'~Mo-硬橡胶~38CrMoAlA {-石墨~。

常用材料之间的摩擦系数(全)

常用材料之间的摩擦系数(全)摩擦系数是指两个物体表面之间相互接触时所产生的阻力和力量的比值。

在工程和日常生活中,摩擦系数是一个非常重要的物理概念,因为它直接影响到工件的摩擦性能和使用效果。

而对于常用材料之间的摩擦系数,我们需要了解不同材料之间的摩擦系数大小,以便在实际应用中做出正确的选择和设计。

一、金属材料之间的摩擦系数金属材料之间的摩擦系数一般较低,常见金属材料之间的摩擦系数如下:铁与铁之间的摩擦系数为0.6-0.8,铜与铜之间的摩擦系数为0.4-0.6,铝与铝之间的摩擦系数为0.6-0.8。

在金属表面加工处理过程中,通常会采用润滑油等方式来降低摩擦系数,以提高金属件之间的耐磨性和使用寿命。

二、塑料材料之间的摩擦系数塑料材料之间的摩擦系数一般较高,常见塑料材料之间的摩擦系数如下:聚乙烯与聚乙烯之间的摩擦系数为0.1-0.2,聚丙烯与聚丙烯之间的摩擦系数为0.2-0.3,聚氯乙烯与聚氯乙烯之间的摩擦系数为0.4-0.6。

在塑料制品的设计和生产中,需要考虑到摩擦系数的影响,选择合适的润滑材料或表面处理方式,以降低摩擦系数,提高产品的性能和使用寿命。

三、金属与塑料之间的摩擦系数金属与塑料之间的摩擦系数通常较为复杂,取决于具体材料的种类和表面处理方式。

一般情况下,金属和塑料之间的摩擦系数要高于金属材料之间的摩擦系数。

因此,在金属与塑料材料之间的摩擦接触中,需要合理选择润滑方式或添加润滑剂,以减少摩擦损耗,提高系统的效率和稳定性。

四、混合材料之间的摩擦系数对于混合材料之间的摩擦系数,往往需要考虑更多的因素,比如材料的表面处理方式、温度、湿度等。

在实际应用中,需要通过试验和数据分析来确定混合材料之间的摩擦系数,以确保系统的正常运行和使用效果。

总的来说,对于常用材料之间的摩擦系数,我们需要充分了解不同材料之间的摩擦性能和特点,以便在实际工程中做出正确的选择和设计。

通过合理的润滑方式和材料组合,可以有效降低摩擦系数,提高系统的稳定性和使用寿命,从而实现更好的效果和性能。

材料的耐磨和摩擦学

材料的耐磨和摩擦学材料的耐磨性和摩擦学是研究物质表面和界面的摩擦、磨损和润滑行为的重要科学领域。

在工程和科学领域中,我们经常面对材料在摩擦和磨损环境下的性能要求。

因此,了解材料的耐磨性及其与摩擦学之间的关系对于开发新材料、改进工程设计以及提高设备和产品的寿命至关重要。

一、耐磨性的定义和测试方法耐磨性是指材料在受到摩擦和磨损作用时能够维持其功能性能的能力。

不同材料因其组成和结构的不同,其耐磨性也会有显著差异。

衡量耐磨性主要通过磨损测试来进行,常用的测试方法包括滑动磨损试验、磨料磨损试验以及交互磨损试验等。

这些试验方法能够模拟不同工况下的摩擦和磨损行为,以评估材料的耐磨性能。

二、摩擦学的基本原理摩擦学是研究物体之间相对运动时所产生的摩擦力和摩擦现象的学问。

摩擦力是指两个物体相对运动时产生的抵抗运动的力,其大小受到材料表面性质、载荷、速度等多种因素的影响。

摩擦学的基本原理可以通过考虑材料之间的接触、摩擦和变形来解释。

表面粗糙度、润滑、界面接触的方式以及材料的硬度等因素都会对摩擦行为产生影响。

三、影响耐磨性的因素耐磨性能的好坏受到很多因素的影响,包括材料的硬度、表面粗糙度、润滑状况、载荷、温度等。

硬度是衡量材料耐磨性的重要参数,材料的硬度越高,其抗磨损性能通常也越好。

表面粗糙度对于摩擦行为和磨损的影响也非常显著,较光滑的表面能够减少材料之间的物理接触,从而减少摩擦力和磨损。

此外,润滑剂的使用和界面的润滑状态也会对材料的耐磨性能产生显著影响。

四、改善耐磨性的方法针对不同材料和工况,我们可以采取一些措施来改善材料的耐磨性能。

首先,可以通过选择合适的材料来满足特定的摩擦和磨损要求。

例如,在需要高耐磨性的装备部件中,常使用硬度高、耐磨性好的材料如陶瓷、金属基复合材料等。

其次,可以通过调整材料的表面粗糙度、润滑剂的选择以及改变载荷和温度等来改善材料的耐磨性能。

此外,利用表面涂层和热处理等方法也可以提高材料的耐磨性能。

各种材料之间摩擦系数

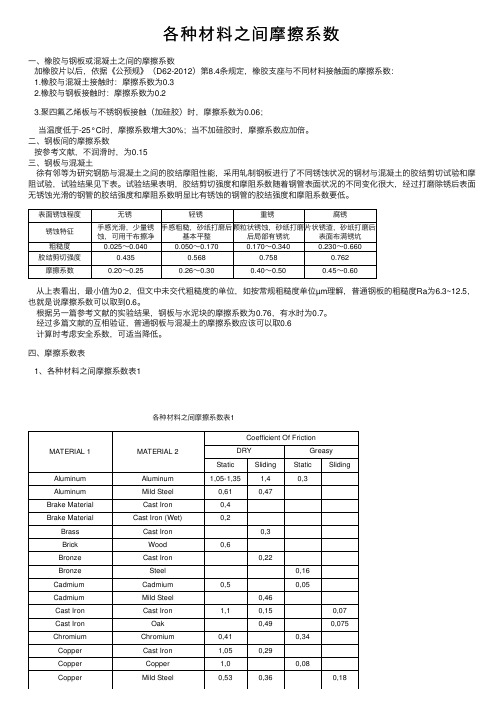

各种材料之间摩擦系数⼀、橡胶与钢板或混凝⼟之间的摩擦系数加橡胶⽚以后,依据《公预规》(D62-2012)第8.4条规定,橡胶⽀座与不同材料接触⾯的摩擦系数:1.橡胶与混凝⼟接触时:摩擦系数为0.32.橡胶与钢板接触时:摩擦系数为0.23.聚四氟⼄烯板与不锈钢板接触(加硅胶)时,摩擦系数为0.06;当温度低于-25°C时,摩擦系数增⼤30%;当不加硅胶时,摩擦系数应加倍。

⼆、钢板间的摩擦系数按参考⽂献,不润滑时,为0.15三、钢板与混凝⼟徐有邻等为研究钢筋与混凝⼟之间的胶结摩阻性能,采⽤轧制钢板进⾏了不同锈蚀状况的钢材与混凝⼟的胶结剪切试验和摩阻试验,试验结果见下表。

试验结果表明,胶结剪切强度和摩阻系数随着钢管表⾯状况的不同变化很⼤,经过打磨除锈后表⾯⽆锈蚀光滑的钢管的胶结强度和摩阻系数明显⽐有锈蚀的钢管的胶结强度和摩阻系数要低。

表⾯锈蚀程度⽆锈轻锈重锈腐锈锈蚀特征⼿感光滑,少量锈蚀,可⽤⼲布擦净⼿感粗糙,砂纸打磨后基本平整颗粒状锈蚀,砂纸打磨后局部有锈坑⽚状锈渣,砂纸打磨后表⾯布满锈坑粗糙度0.025~0.0400.050~0.1700.170~0.3400.230~0.660胶结剪切强度0.4350.5680.7580.762摩擦系数0.20~0.250.26~0.300.40~0.500.45~0.60从上表看出,最⼩值为0.2,但⽂中未交代粗糙度的单位,如按常规粗糙度单位µm理解,普通钢板的粗糙度Ra为6.3~12.5,也就是说摩擦系数可以取到0.6。

根据另⼀篇参考⽂献的实验结果,钢板与⽔泥块的摩擦系数为0.76,有⽔时为0.7。

经过多篇⽂献的互相验证,普通钢板与混凝⼟的摩擦系数应该可以取0.6计算时考虑安全系数,可适当降低。

四、摩擦系数表1、各种材料之间摩擦系数表1各种材料之间摩擦系数表1MATERIAL 1MATERIAL 2Coefficient Of FrictionDRY Greasy Static Sliding Static SlidingAluminum Aluminum1,05-1,351,40,3 Aluminum Mild Steel0,610,47 Brake Material Cast Iron0,4 Brake Material Cast Iron (Wet)0,2 Brass Cast Iron 0,3 Brick Wood0,6 Bronze Cast Iron 0,22 Bronze Steel 0,16 Cadmium Cadmium0,5 0,05 Cadmium Mild Steel 0,46 Cast Iron Cast Iron1,10,15 0,07 Cast Iron Oak 0,49 0,075 Chromium Chromium0,41 0,34 Copper Cast Iron1,050,29 Copper Copper1,0 0,08 Copper Mild Steel0,530,36 0,18Copper-Lead Alloy Steel0,22 - Diamond Diamond0,1 0,05 - 0,1 Diamond Metal0,1 -0,15 0,1 Glass Glass0,9 - 1,00,40,1 - 0,60,09-0,12 Glass Metal0,5 - 0,7 0,2 - 0,3 Glass Nickel0,780,56 Graphite Graphite0,1 0,1 Graphite Steel0,1 0,1 Graphite (In vacuum)Graphite (In vacuum)0,5 - 0,8 Hard Carbon Hard Carbon0,16 0,12 - 0,14 Hard Carbon Steel0,14 0,11 - 0,14 Iron Iron1,0 0,15 - 0,2 Lead Cast Iron 0,43 Leather Wood0,3 - 0,4 Leather Metal(Clean)0,6 0,2 Leather Metal(Wet)0,4 Leather Oak (Parallel grain)0,610,52 Magnesium Magnesium0,6 0,08 Nickel Nickel0,7-1,10,530,280,12Nickel Mild Steel 0,64; 0,178 Nylon Nylon0,15 - 0,25 Oak Oak (parallel grain)0,620,48 Oak Oak (cross grain)0,540,32 0,072 Platinum Platinum1,2 0,25 Plexiglas Plexiglas0,8 0,8 Plexiglas Steel0,4 - 0,5 0,4 - 0,5 Polystyrene Polystyrene0,5 0,5 Polystyrene Steel0,3-0,35 0,3-0,35 Polythene Steel0,2 0,2 Rubber Asphalt (Dry) 0,5-0,8 Rubber Asphalt (Wet) 0,25-0,0,75 Rubber Concrete (Dry) 0,6-0,85 Rubber Concrete (Wet) 0,45-0,75 Saphire Saphire0,2 0,2 Silver Silver1,4 0,55 Sintered Bronze Steel- 0,13 Solids Rubber1,0 - 4,0 -- Steel Aluminium Bros0,45 Steel Brass0,35 0,19 Steel(Mild) Brass0,510,44 Steel (Mild)Cast Iron 0,230,1830,133 Steel Cast Iron0,40,21 Steel Copper Lead Alloy0,220,160,145 Steel (Hard)Graphite 0,210,09 Steel Graphite0,1 0,1 Steel (Mild) Lead0,950,95 0,50,3 Steel (Mild)Phos. Bros 0,34 0,173 Steel Phos Bros0,35 Steel(Hard)Polythened0,20,2 Steel(Hard)Polystyrene0,3-0,350,3-0,35 Steel (Mild)Steel (Mild)0,740,57 0,09-0,19 Steel(Hard)Steel (Hard)0,780,42 0,05 -0,110,029-.12 Steel Zinc (Plated on steel)0,50,45--Teflon Steel0,04 0,040,04 Teflon Teflon0,04 0,040,04Tin Cast Iron 0.32 Tungsten Carbide Tungsten Carbide0,2-0,25 0,12 Tungsten Carbide Steel0,4 - 0,6 0,08 - 0,2 Tungsten Carbide Copper0,35 Tungsten Carbide Iron0,8 Wood Wood(clean)0,25 - 0,5 Wood Wood (Wet)0,2 Wood Metals(Clean)0,2-0,6 Wood Metals (Wet)0,2 Wood Brick0,6 Wood Concrete0,62 Zinc Zinc0,6 0,04 Zinc Cast Iron0,850,21 MATERIAL 1MATERIAL 2Coefficient Of FrictionDRY LUBRICATED Static Sliding Static Sliding。

材料摩擦系数标准

材料的摩擦系数是指两个物体之间摩擦力的大小,它是描述物体表面相互接触时阻碍其相对滑动的程度的一个物理量。

摩擦系数的大小会影响到物体在运动过程中所受到的摩擦力的大小,从而影响到物体的运动状态和运动方式。

在工程设计和生产中,正确选择和控制材料之间的摩擦系数对于确保机械装置的正常运行和提高工作效率至关重要。

一、摩擦系数的定义材料的摩擦系数可以分为静摩擦系数和动摩擦系数。

静摩擦系数(μs)是指物体在静止状态下表面之间摩擦力与垂直于物体表面的压力之比;动摩擦系数(μk)是指物体在相对运动状态下表面之间摩擦力与垂直于物体表面的压力之比。

静摩擦系数通常大于动摩擦系数。

二、影响摩擦系数的因素1. 表面粗糙度:表面越光滑,摩擦系数越小;表面越粗糙,摩擦系数越大。

2. 材料类型:不同材料的摩擦系数有所差异。

一般来说,金属与金属之间的摩擦系数较小,而金属与非金属之间的摩擦系数较大。

3. 温度:温度升高会使摩擦系数减小,因为温度升高会导致材料表面膨胀,从而减小接触面积,减小摩擦力。

4. 润滑条件:润滑剂的使用可以减小摩擦系数,提高材料的滑动性能。

三、常见材料的摩擦系数标准下面是一些常见材料的摩擦系数范围的标准值,供参考:1. 金属材料:- 钢与钢:静摩擦系数范围为0.15-0.8,动摩擦系数范围为0.1-0.6;- 钢与铁:静摩擦系数范围为0.2-0.5,动摩擦系数范围为0.13-0.45;- 钢与铜:静摩擦系数范围为0.3-0.6,动摩擦系数范围为0.15-0.5;- 钢与铝:静摩擦系数范围为0.2-0.6,动摩擦系数范围为0.1-0.4。

2. 非金属材料:- 木材与木材:静摩擦系数范围为0.25-0.6,动摩擦系数范围为0.2-0.5;- 木材与金属:静摩擦系数范围为0.3-0.6,动摩擦系数范围为0.2-0.5;- 橡胶与金属:静摩擦系数范围为0.6-1.0,动摩擦系数范围为0.4-0.8;- 塑料与塑料:静摩擦系数范围为0.2-0.4,动摩擦系数范围为0.1-0.3。

(完整版)各种材料摩擦系数

(完整版)各种材料摩擦系数各种材料摩擦系数引言摩擦系数是用来描述两种材料之间摩擦力的大小的物理量。

不同材料的摩擦系数对于工程设计和物理实验中的摩擦问题非常重要。

本文档将介绍一些常见材料的摩擦系数,以便在相应领域中的应用。

金属材料- 铁与铁的摩擦系数一般在0.2-0.6之间,具体取决于表面光洁度和润滑情况。

- 铝与铝之间的摩擦系数约为0.6-0.8,高于铁与铁之间的摩擦系数。

- 钢与钢之间的摩擦系数也在0.2-0.6之间,与铁与铁的摩擦系数相似。

- 铜与铜之间的摩擦系数约为0.3-0.6,较铁与铁的摩擦系数低。

- 不同金属之间的摩擦系数会有所差异,如钢与铝之间的摩擦系数一般较高。

塑料材料- 一些常见的塑料材料的摩擦系数如下:- 聚乙烯(PE): 0.1-0.5- 聚氯乙烯(PVC): 0.3-0.5- 聚丙烯(PP): 0.2-0.5- 聚四氟乙烯(PTFE): 0.04-0.1- 聚苯乙烯(PS): 0.5-0.8- 塑料材料的摩擦系数通常比金属材料低。

木材- 木材的摩擦系数与木材种类和表面光滑度相关。

- 对于干燥的木材,摩擦系数大约在0.2-0.5之间。

- 木材与金属或塑料之间的摩擦系数通常较低。

其他材料- 玻璃与玻璃之间的摩擦系数约为0.9-1.0,较高。

- 砂纸与金属表面之间的摩擦系数较大,一般在0.6-1.0之间。

- 润滑剂的使用可以显著降低材料之间的摩擦系数。

结论不同材料的摩擦系数对于工程设计和物理实验具有重要意义。

通过了解不同材料之间的摩擦系数,可以更好地选择合适的材料并进行正确的设计和实验操作。

完整版)各种材料摩擦系数表

完整版)各种材料摩擦系数表下面是各种材料的摩擦系数表。

摩擦系数是指两个表面之间的摩擦力和作用在其中一个表面上的垂直力之比。

它与表面的粗糙度有关,而与接触面积的大小无关。

根据运动的性质,它可以分为动摩擦系数和静摩擦系数。

动摩擦系数表:材料A:铝:1.05-1.35制动材料:0.4黄铜:0.2砖块:0.6青铜:0.5镉:1.1铸铁:0.41铬:1.05铜:1.0铅铜合金:0.53 金刚石:0.22 玻璃:0.1石墨:0.1-0.15 材料B:铝:0.9低碳钢:1.0铸铁:0.5-0.7 木头:0.78 钢:0.1橡胶:0.1铬:0.5-0.8 铜:1.4金刚石:0.47 金属:0.3玻璃:0.22 镍:0.46石墨:0.15石墨(真空):0.49 静摩擦系数表:高硬碳:0.1-0.09 铁:0.12铅:0.6皮革:0.2-0.3镁:0.1镍:0.1尼龙:0.16橡胶:0.05-0.1铂:0.07有机玻璃:0.075聚苯乙烯:0.18聚乙烯:0.1合成橡胶:0.1蓝宝石:1.0-4.0 银:0.45烧结青铜:0.35固体粒子:0.43钢:0.52沥青(干):0.53沥青(湿):0.64混凝土(干):0.48混凝土(湿):0.32这是一个各种材料的摩擦系数表,其中动摩擦系数和静摩擦系数都有。

摩擦系数是指两个表面之间的摩擦力和作用在其中一个表面上的垂直力之比。

它与表面的粗糙度有关,而与接触面积的大小无关。

根据运动的性质,它可以分为动摩擦系数和静摩擦系数。

固体润滑材料具有减少摩擦磨损、延长使用寿命、降低能耗等优点。

同时,它们还能够在高温、高压、低温、高速等极端工况下保持良好的润滑效果。

使用方法固体润滑材料通常以粉末或薄膜的形式涂覆在承载表面上,也可以直接制成零件使用。

在使用过程中,应注意材料的选择、涂覆均匀度和厚度、温度和压力等因素。

常用材料常见的固体润滑材料包括聚四氟乙烯、碳化钨、石墨、锡等。

不同材料的润滑效果和适用范围有所差异,需要根据具体情况进行选择。

常用材料间摩擦系数

常用材料间摩擦系数摩擦系数是描述材料间摩擦性质的一个物理量,它反映了两个物体表面之间的粗糙程度以及接触面积对摩擦力的影响。

不同材料之间的摩擦系数可以有很大的差异,常用材料间的摩擦系数如下所示:1.金属之间的摩擦系数:-铁与铁之间的摩擦系数一般在0.5左右。

-铁与铝之间的摩擦系数一般在0.61-1之间,取决于铁与铝的表面处理情况和材料的硬度。

-铁与铜之间的摩擦系数一般在0.53-0.57之间,取决于铁与铜的表面处理情况和材料的硬度。

-铁与钢之间的摩擦系数一般在0.58-0.62之间,取决于铁与钢的表面处理情况和材料的硬度。

-不锈钢与不锈钢之间的摩擦系数一般在0.6-0.8之间,取决于不锈钢的组成成分和表面处理情况。

2.金属与非金属之间的摩擦系数:-金属与橡胶之间的摩擦系数一般在0.6-1之间,取决于金属的硬度和橡胶的材料性质。

-金属与木材之间的摩擦系数一般在0.2-0.6之间,取决于金属的硬度和木材的纹理。

-金属与塑料之间的摩擦系数一般在0.2-0.6之间,取决于金属的硬度和塑料的材料性质。

3.非金属之间的摩擦系数:-木材与木材之间的摩擦系数一般在0.3-0.7之间,取决于木材的纹理和湿度。

-木材与塑料之间的摩擦系数一般在0.2-0.5之间,取决于木材的纹理和塑料的材料性质。

-塑料与塑料之间的摩擦系数一般在0.2-0.5之间,取决于塑料的材料性质。

4.润滑材料的摩擦系数:-润滑油在润滑剂与金属之间的摩擦系数一般在0.01-0.15之间,取决于润滑油的粘度和润滑剂的表面处理情况。

-润滑脂在润滑剂与金属之间的摩擦系数一般在0.05-0.2之间,取决于润滑脂的黏度和润滑剂的表面处理情况。

需要注意的是,这些摩擦系数的数值只是给出一个大致的范围,实际的摩擦系数可能会受到很多因素的影响,例如温度、湿度、压力等,因此在具体的应用中还需要进行实验测量来确定准确的摩擦系数。

同时,不同的制造工艺和材料处理方法也会对摩擦系数产生较大的影响,因此在设计和应用中应该充分考虑这些因素,以确保摩擦性能的稳定和可靠。

各种材料摩擦系数表

各种材料摩擦系数表摩擦系数是描述材料表面间摩擦阻力大小的物理量,它是指在两个物体表面接触并相对运动时,所施加的摩擦力与接触力之比。

摩擦系数是一个重要的物理参数,对于工程设计和实际生产具有重要的指导意义。

在工程实践中,我们常常需要了解各种材料的摩擦系数,以便合理选择材料并进行设计。

因此,掌握各种材料的摩擦系数是非常重要的。

下面是各种常见材料的摩擦系数表:1. 金属材料:铝与铝,1.05。

铝与钢,0.61。

铝与铜,0.53。

铝与塑料,0.4。

钢与钢,0.74。

钢与铜,0.53。

钢与塑料,0.4。

铜与铜,0.6。

铜与塑料,0.35。

2. 木材料:木与木,0.25。

木与金属,0.5。

木与塑料,0.4。

3. 塑料材料:聚乙烯与聚乙烯,0.2。

聚乙烯与金属,0.4。

聚乙烯与木,0.4。

聚丙烯与聚丙烯,0.3。

聚丙烯与金属,0.4。

聚丙烯与木,0.4。

4. 润滑材料:润滑油与金属,0.05。

润滑油与塑料,0.04。

润滑脂与金属,0.09。

润滑脂与塑料,0.08。

5. 粘附材料:胶水与金属,0.6。

胶水与塑料,0.5。

胶水与木,0.4。

以上数据仅供参考,实际使用时应根据具体情况进行调整。

需要注意的是,摩擦系数受到许多因素的影响,例如表面粗糙度、温度、润滑情况等都会对摩擦系数产生影响。

因此,在实际工程中,需要综合考虑各种因素,进行合理的选材和设计。

在工程实践中,正确地选择材料的摩擦系数对于设计和生产都有着重要的意义。

合理利用摩擦系数可以减少能量损耗,降低磨损,提高工作效率,保证设备的安全性和可靠性。

因此,对各种材料的摩擦系数有清晰的了解是非常重要的。

总之,了解各种材料的摩擦系数,可以帮助我们更好地选择材料、进行设计,并在实际生产中取得更好的效果。

希望以上摩擦系数表能够为工程实践提供一些帮助,也希望大家在工程设计和生产中能够合理利用摩擦系数,取得更好的效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3) 二次回火 淬火钢在摩擦热的作用下会发生二次回火, 其回火程度取决于摩擦温度和时间等。快速回 火组织具有下述的特征: a) 马氏体分解后形成的 α相是具有高弥散 性与高应力状态的亚组织,并且具有高的显微 硬度; b) 残余奥氏体分解和碳化物质点的聚集受 阻; c) 原始组织的位向不变。

玻璃与陶瓷

玻璃和陶瓷是常用的具有脆性特点的材料。从广泛 的意义来说,可以把玻璃及结构陶瓷认为是很好控制成 分和组织结构的岩石。陶瓷与各种材料的摩擦在工程应 用上是非常重要的,如在陶瓷的轴承及轴瓦、密封面、 滑道、汽车及航天器推进系统中的陶瓷元件等的设计上 都要考虑摩擦的影响。

陶瓷

陶瓷主要是由离子键和共价键形成的,它们的相溶 性很低,自配对的摩擦系数比较小。但环境因素的影响 是非常大的。陶瓷的摩擦有两个基本的状态,一种是发 生严重磨损和表面断裂的情况,另一种是只有轻微磨损 的情况。对于前者,滑动摩擦系数可达0.5~0.8,而后者 只有0.1~0.3。严重磨损时,摩擦由于不断发生的断裂和 产生硬磨屑而增加。很多陶瓷在干燥情况下都会促进磨 损的发生,因此会使摩擦提高。在空气中,随着滑动温 度的增加,表面的水蒸汽要脱附,这会使摩擦增大。但 随着温度的进一步提高,由于具有润滑作用的氧化膜达 到足够的厚度,这样又会使摩擦下降。许多陶瓷在摩擦 时发生摩擦化学反应,能获得非晶态表面层,它不同于 晶体结构的基体,在适当的条件下可以减摩、耐磨。

聚合物的摩擦特征

聚合物产生粘着的原因与金属是不同的。一般说, 聚合物粘着的根源在于表面有三种力存在:一种是静 电力;另一种是范德瓦尔斯力;如果聚合物中有某种 极性原子存在,那就还有偶极的相互作用(色散力) 和氢键的作用力。另外,由于聚合物一般是热的不良 导体,在滑动过程中,摩擦表层的温度可升至可观的 程度。所以,聚合物表层由于摩擦热而熔融的情况很 普遍。在这种状态下,熔融层的物质很容易发生粘着 和转移,这时的摩擦特性与聚合物的粘流特性有很大 关系,而且摩擦明显取决于速度和温度情况。通过研 究还发现,在聚合物干摩擦时,粘着点的增长程度不 很明显,因而简单的粘着理论看来比金属更适合于聚 合物。聚合物的犁沟作用方式一般不是采取塑性变形 或弹性变形的方式,而是采取粘弹的方式。

白层

一般认为白层是一种复杂的多相高弥散组织,其中含 有奥氏体、马氏体和碳化物。迄今为止对白层提出的各 种组织上的推测是: a) 马氏体或马氏体为主的组织,这是多数人的意见; b) 主要是奥氏体,原因是塑性变形使奥氏体稳定化; c) 奥氏体与马氏体共格存在,即白层是奥氏体与马 氏体伪平衡系统。 d) 由于同外部介质作用,金属表面被氧、氮富化, 或润滑剂中存在有的碳使表面碳化物富集。 关于白层的摩擦学特性,许多人认为,白层的硬度 高、粗糙度低,它的形成有助于摩擦系数的降低和耐磨 性的改善。也有资料报导,虽然白层硬度很高,但对提 高耐磨性并不特别有效,原因是不平衡的白层组织疲劳 抗力很低,经一定循环后,白层将会剥落。

金属表层在摩擦过程中的变化

在力和热的共同作用下,将使摩 擦表面发生一系列变化。这些变化主 要有:

1) 表面几何形状的变化;

2) 亚表层晶体缺陷及组织结构的 变化; 3) 表面化学成分的变化。

1. 摩擦表面几何形状的变化

(1)平衡粗糙度 摩擦副滑动时,表面粗糙度不断改变而趋于一 个稳定值。原来粗糙的表面可能变得光滑,而原来 光滑的表面也可能变得粗糙。同一种材料在相同外 部条件下发生摩擦时,经过几个小时的磨合,其表 面都会达到同样的粗糙度。人们把在摩擦磨损过程 中,除了摩擦初期外,在任何后继过程中都会重复 出现的固定不变的粗糙度称为“平衡粗糙度”。 平衡粗糙度可理解为在磨合结束后,摩擦状态 不变时在摩擦接触面上新形成的粗糙度。而且平衡 粗糙度与原始粗糙度无关。

3. 摩擦过程中表层成分的变化

(1)表面与介质的相互作用 最主要的一种是 发生氧化反应,形 成氧化物。氧化物 的性质如硬度、薄 厚、膜的成分、与 基体的结合强度等 强烈影响着摩擦磨 损性能。若形成薄 而致密的表面膜 (小于几个nm), 且膜与基体的结合 牢固时,则摩擦系 Fe2O3与Fe3O4 膜的摩擦特性 数大大降低。

P

Wab=γa+γb-γab

一般γa与γb大多可以从文献查出,而γab的试验值却很少。 Wab的最大值应为(γa+γb),而最小值是零。

可以把上式改写成

Wab=c2(γa+γb)

c2是介于 1 与零之间的常数。

材料相容性

a b 0.3 c1c2 P

上式表明,摩擦系数与表面能对软金属硬度的比值有关。 比值越大,摩擦系数越大;反之越小。相容性参数c2越大 (趋近1时)摩擦系数也越大。为了了解相容性参数的物 理意义,拉宾诺维奇把二百多对金属组合,按其二元相 图的特征进行了分类。发现它们有的具有较大互溶度, 有的只有很小互溶度,而有的完全不互溶。并且发现金 属对之间互溶度大的,摩擦系数大,相容性参数c2也大。 因此,他认为相容性参数c2是与互溶度有关。对于同种金 属组成的摩擦副,其相容性参数定义为1。

二、聚合物的摩擦

聚合物一般处在玻璃态、高弹态或粘流态。聚合 物的摩擦可分为三种类型:(a)玻璃态或晶态的摩擦;(b) 橡胶态的摩擦;(c)粘流态的摩擦。

摩擦机理

聚合物的基本摩擦机理与金属材料是类似的, 也就是说微凸体的粘着及犁划变形是影响聚合 物和与之相对材料之间摩擦的主要因素。但是, 金属的摩擦特性是不同于聚合物的,原因是金 属的摩擦特性属于弹塑性范畴,而弹性模量和 熔点较低的聚合物的摩擦特性属于粘弹性范畴。 因此,聚合物的摩擦特性对外加载荷、温度和 滑动速度更为敏感。另外,当聚合物处在高弹 态时,在摩擦力中增加了一项——迟滞分量。

表面层发生的变化

摩擦金属表面的塑性变形将使该表面层发生一 系列物理和力学性质的变化以及组织结构的变化, 如: 1) 使表面产生加工硬化; 2) 形成变形织构,增大内应力; 3) 表面晶粒明显细化,亚晶尺寸减小,即发生 恢复和再结晶,甚至有时在表层形成微薄熔化层;

4) 由于变形和摩擦温升的共同作用,可使摩擦 表面产生二次淬火和二次回火,并促进表面扩散过 程。

(2)塑性变形

摩擦表面的塑性变形是通过微凸体间的相互作用造成 的,其变形特点: 1) 摩擦表面的接触先发生在较高的微凸体上,外力 加大,接触的微凸体数目增多,且接触的微凸体发生弹 塑性变形。各微凸体上变形的程度不一; 2) 摩擦表面的塑性变形是不连续的、反复发生的。 其程度由摩擦工况条件决定; 3) 摩擦表面的接触状态决定了应力状态的不均匀性, 这将导致巨大的微观应力; 4) 摩擦表面的近表层 (10~100nm),塑性变形使组 织呈强烈的方向性,产生表面层织构; 5) 摩擦表面晶体缺陷密度大。如在相同变形量条件 下,摩擦表面位错密度比一般变形高一、二个数量级。 空位密度比一般金属表面多2500倍。

转移膜

接触前 一次

十次

二十

钢盘表面在与铝销滑动接触前后的俄歇谱

表面偏聚 在摩擦过程中,

由于摩擦的热效应 以及表层形变造成 的各种缺陷,使表 层附近的扩散系数 比基体的要大得多。 这些缺陷本身在其 周围造成的畸变, 也易于使某些溶质 原子富集。在摩擦 过程中将更容易出 现合金元素的表面 偏聚,而且偏聚的 浓度也可能更大些。

脆性固体

鲍登等人在对岩盐的摩擦机理进行详细研究发现, 金属的粘着摩擦理论基本能适用于解释岩盐的摩擦,即 岩盐在摩擦过程中也存在粘着现象。但在真空中的实验 得到,对洁净的岩盐来说,摩擦的增加是很小的,这说 明岩盐没有出现金属那样产生大规模的接点长大现象。

通过对岩盐的摩擦研究,并结合其它一些脆性材料 的研究,我们可以得到:脆性材料在摩擦过程中,尽管 表面有微小的破碎和裂纹,总的摩擦机理与金属很相似, 即产生粘着和塑性变化,然而作为洁净金属特征的大规 模的接点生长,在脆性材料中不会发生。所以,脆性材 料洁净表面的摩擦系数一般不会超过1.0 的数值。

塑性变形深度

h N 2 y

材料的屈服强度越高,载荷越小,塑 性变形深度越浅。

塑性变形量 随深度的分 布是变化的, 一般有两种 情况。

摩擦表面组织结构的变化

摩擦过程中,表层中存在的复杂变形以及摩擦产生 大量的热,会使表层中组织、结构发生很大变化。这包 括位错大量增殖以及与之相连的胞状亚结构形成、表面 织构形成、表层加工硬化以及恢复与再结晶,还有表面 层内可能发生相变,甚至产生所谓的“白层”结构等等。 (1)摩擦过程中表层相结构的变化 1) 同素异构转变 2) 二次淬火 表层温度超过Ac1,奥氏体将形成,冷却时,奥氏体 转变为更加稳定的相,如马氏体。这种由二次奥氏体转 变得来的马氏体称为摩擦马氏体。这种过程称为二次淬 火。 如果在冷却时,奥氏体不发生马氏体相变而保持至 室温,这种奥氏体称为摩擦奥氏体。摩擦奥氏体的特点 是硬度高于原始(残余)奥氏体的硬度。

硅将偏聚于表面,并 且形成一个“玻璃膜”

Fe-Ni(0.18%Si)合金与工具钢

第二节 非金属材料摩擦

一、脆性固体的摩擦 脆性材料(如岩盐、石英、玻璃和陶瓷等)的性质 与金属明显不同,它们被认为是非可延性的,在很小的 拉应力下它们就可能断裂和破碎。实验表明,脆性材料 的摩擦,事实上重复性很好,重复的程度与金属一样, 而且大致符合古典摩擦定律。 1. 脆性固体的摩擦机理 我们以典型的脆性固体——岩盐(NaCl)为研究对 象。当硬金属球在岩盐上滑过时,表面的损伤表现出两 个主要特征:第一是表面有微观碎裂和若干可见裂纹; 其次是宏观的摩擦痕迹与其一般的金属或其它延性材料 的磨痕相似,也就是说表现出明显的塑性变形特征。

材料摩擦磨损

第四章 材料的摩擦

金属材料的摩擦

非金属材料的摩擦

层状固体的摩擦

减摩材料

摩阻材料

金属材料的摩擦

材料相容性 拉宾诺维奇发现,纯金属组合之间的摩擦系数μ与摩擦 对之间的粘着能Wab及较软金属的压入硬度P之间存在 下述关系: Wab c1为一与表面几何 0.3 c1 特性有关的常数。