通过技术改造 实现洗煤增效

煤炭洗选与选煤厂工艺技术改进

煤炭洗选与选煤厂工艺技术改进煤炭是我国主要的能源来源之一,然而,煤炭的高含硫、高灰、高水分等特点使其燃烧后产生大量的污染物,对环境和人体健康造成严重影响。

为了减少煤炭燃烧的污染,提高煤炭利用效率,煤炭洗选和选煤厂工艺技术改进成为当今煤炭行业的重要课题。

煤炭洗选是通过物理、化学等方法对煤炭进行处理,以去除其中的杂质,提高煤炭的品质。

传统的煤炭洗选工艺主要采用水力选矿,即通过水的力量将煤炭与杂质分离。

然而,这种方法存在着水资源浪费、废水污染等问题。

因此,近年来,煤炭洗选技术不断改进,出现了多种新型的洗选工艺。

其中,重介选矿技术是一种较为先进的煤炭洗选技术。

它通过在洗煤过程中加入重介质,利用不同煤种和杂质的密度差异,实现煤炭和杂质的分离。

这种技术具有洗选效果好、适应性广、废水污染小等优点,被广泛应用于煤炭洗选厂。

此外,气浮选矿技术也是一种新兴的洗选技术,它利用气泡在水中的浮力,将煤炭与杂质分离。

这种技术不仅可以有效去除煤炭中的硫、磷等有害元素,还可以减少废水排放量,对环境污染较小。

除了洗选技术的改进,选煤厂工艺也在不断创新。

传统的选煤厂工艺主要是通过物理方法对煤炭进行分级,将不同粒度的煤炭分离出来。

然而,这种方法存在着煤炭破碎率高、能耗大等问题。

为了解决这些问题,煤炭行业开始引入先进的选煤设备和工艺。

例如,近年来,煤炭行业广泛采用了浮选设备。

浮选设备利用气泡与煤炭颗粒的附着作用,将煤炭与杂质分离。

这种设备具有结构简单、操作方便等特点,可以有效提高煤炭的品质。

此外,磁选设备也是一种常用的选煤设备,它利用磁性材料对煤炭进行分离。

这种设备不仅可以去除煤炭中的石块、铁等杂质,还可以提高煤炭的燃烧效率。

除了引入新的设备和工艺,选煤厂还可以通过优化工艺流程来提高煤炭的洗选效果。

例如,可以通过调整洗选设备的排布顺序,改变洗煤过程中的操作参数,进一步提高煤炭的品质。

此外,选煤厂还可以利用智能化技术,对洗选过程进行自动化控制,提高生产效率和产品质量。

选煤厂降本增效措施

选煤厂降本增效措施洗选厂通过不断的改造创新,确保洗煤连续高效运行,降低洗煤成本,提高精煤回收率,实现洗煤利润最大化。

一是确保浅槽分选效果,确保入洗原煤质量。

(1)对原煤分级振动筛筛孔由70mm改为50mm,是毛煤入洗率提高10%,排矸量在原来的基础上每月可提高3500吨,年可多提矸石4.2万吨,确保浅槽分选机满负荷运转,极大的缓解了重介入洗压力。

(2)针对浅槽分选机入料不足的问题,在满足入洗的情况下,将浅槽大刮板由原来的30块减少至现在的20块,每年可节约材料1.6万元。

(3)将浅槽刮板速度有原来的0.5米/秒降低到现在的0.4米/秒,减少了刮板磨损,年可节约材料及电费5万元以上。

(4)对浅槽入洗皮带降速30%及对浅槽入洗刮板降速10%,既保证了拣选杂物安全,又减少了皮带和刮板磨损,每年可节省材料及电费4万元以上。

二是通过提高原煤入洗量,减少事故影响,降低洗煤费用。

一是对重介操作工加强培训,规范操作,提高事故应变能力,将事故影响降到最低,确保入洗时间。

二是对入洗系统进行改造优化,确保原煤入洗量:(1)对原煤入洗皮带进行更换,将原宽800mm更换为宽1000mm,提高原煤运输量;2)在地下仓安装给煤机,将原下料口直径由400mm增加至600mm,确保供料连续均匀,有利于整个系统平衡稳定,同时给煤机由单位自行设计制年可节约材料费和电费12万元以上;(4)对矸石运输系统进行改造,去掉两条矸石皮带,设计研制一部抛矸机,年可节约材料费和电费30万元以上。

通过以上措施使得原煤入洗能力大幅度提高,洗煤加工费得到了有效控制。

三是加强节能管理。

重介系统投入使用后,洗选厂负荷增加较多,给我厂节能管理工作带来一定难度,为进一步实现节能降耗,一是加强节能宣传,让职工牢固树立节能意识;二是日常做好机电设备维修保养,杜绝大型机电事故影响;三是合理组织生产,尽量做到避峰填谷用电;四是排查用电负荷情况,杜绝大马拉小车现象;五是每天停车四个小时检修,确保检修质量,提高设备完好率,同时加大事故分析力度及事故处罚力度,彻底杜绝资源人力浪费。

通过技术改造 实现洗煤增效

k / 干煤 泥 以下 。 gt ・ 3 工艺系统具有灵活性 。 、 浮选系统 改造 , 老系统依然保留 , 当新 建浮选系统 不正 常时 , 可重新恢复老 系统 , 以确保洗煤生产 。 4 减轻 了后续作 业的压 力。通 过计 算 , 、 尾煤压滤机作业时间与 洗 煤 生产 时 间 可做 到 同 步 , 排 除 了压 耙 隐 患 , 决 了尾 煤 压 滤 作 并 解 业 制 约 生 产 的 “ 颈 ” 瓶 。 5 为洗煤厂今后达产打下坚实基础。 、 ( ) 本数据 ~ 基

美意味 方面的完美结合。 在包装设计 , 中西合璧未尝不是很好的设计方 人、 产品、 环境和谐的基础 , 以此创造 出优秀的包装设计之作。 参 考 文 献 式, 运用不 同的模式和 方法处理传 统和现代 之间的关系 , 通过 文字、 ①李 中扬《 本 日本传统工艺与现代设计发展 的一致性) 日 湖南杂志 出版 图案和色彩这些视觉传达的三要素 , 之巧妙而和谐 的融合 。强调 使 社 ,00 20 在设计 中融入民族文化和传统元素, 传达有生命力的设计理念, 以市场用 ②唐浩( 现代与传统> 湖南杂志出版社 ,0 1 20 户的审 美、 价值观和 购买力作为诉 求点 , 以简洁 、 易用的形态结构作 ③郭 光平< 心理学与销售包装设计) 山西省文学出版社,9 8 19 为形体语言, 以品牌整合理论为营销战略, 以环保、 可持续的细节设计作为

二、 改造 前 工 艺 系 统运 行 现 状 及 存在 的 问题

( ) 一 改造前浮选工艺流程

1 为便于计 算和 分析 , 、 入洗原煤量按 1 0万吨 / 0 年计算。 2 精煤售价 为 5 9元 / 龙煤 目前收购价格 , 、 4 吨( 不舍税 ) 。

洗煤厂技术改造可行性报告

洗煤厂技术改造可行性报告洗煤厂技术改造可行性报告一、背景洗煤厂是煤炭加工的重要环节,通过洗煤可以去除一定量的灰分和硫分,提高煤的热值和质量。

但现有的洗煤技术存在一定的问题,如工艺复杂、效率不高、能耗高等,这影响了洗煤厂的生产效率和经济效益。

因此,考虑对洗煤厂进行技术改造,提高其生产效率和经济效益,具有重要的现实意义。

二、目的本报告旨在针对现有洗煤厂存在的问题,提出改造方案,以期提高洗煤厂的生产效率和经济效益,并对改造方案的可行性进行评估。

三、现状分析1、工艺复杂、效率不高传统的洗煤工艺需要进行多次物理和化学处理,工艺复杂,维护成本高,同时由于煤炭物理性质的差异,常常出现工艺偏差,导致洗煤效率不高。

2、能耗高传统的洗煤工艺需要大量的清洗水和电力,这增加了洗煤厂的生产成本,同时大量的清洗水和电力的使用也给环境带来了污染。

3、自动化程度低传统的洗煤厂大多靠人工操作,不仅劳动强度大,而且容易出现操作失误,导致洗煤效率下降。

四、改造方案1、引入新型洗煤设备对于工艺复杂、效率低的问题,可以引入新型的洗煤设备,例如采用气流分选技术实现精确分级,减少物理处理的步骤。

同时引入化学分选技术,可将洗煤工艺的步骤减少至一半,大幅提高处理效率。

2、优化能源利用针对能耗高的问题,可以对现有能源利用进行优化。

例如采用新型的节能洗煤设备,可以减少洗煤时所需要的清洗水和电力,从而减少能源消耗,同时降低环境污染。

3、自动化升级针对自动化程度低的问题,可以对现有洗煤厂进行全面的自动化升级,引入控制系统和智能监测设备,实现对洗煤厂生产过程的全面控制和监测,确保生产效率和质量。

五、可行性评估改造洗煤厂需要大量的投资,然而从长远来看,改造可为企业带来丰厚的经济效益。

改造后的洗煤设备效率和洗煤质量都会得到极大的提高,同时优化能源使用和自动化升级也将为企业带来长远的经济收益。

因此,从可行性的角度来看,改造洗煤厂具有很高的现实意义。

六、结论针对洗煤厂存在的问题,本报告提出了技术改造方案,建议引入新型洗煤设备、优化能源利用和自动化升级以提高洗煤厂的生产效率和经济效益。

四台选煤厂提高洗选能力的技术改造

1.8

4

精煤发热量 /(kcal/kg)

5

选煤方法

Qnet,ar>5500

150~25 mm 重介浅槽(新增) 25~1.5 m 重介旋流器(原有) 1.5~0.2 m 流化床分选机(新增)

0~0.2 m 景津压滤机 ( 新增 )

6

块煤重介浅槽 Ep 值

0.03~0.05

5 结语

针对矿井煤质变化及选煤厂洗选能力不足等问 题,在确定改造方案后,对制约生产的主要设备进 行更换,对影响煤质的工艺环节进行优化。选煤厂 在提能改造完成后,生产能力由 4.5 Mt/a 提升到 6.0 Mt/a,不仅提高了企业在煤炭市场的竞争力,而且 创造了良好的经济和社会效益。

原煤的可选性变差,精煤产率降低,洗矸石量 增加。精煤脱介筛、矸石脱介筛小时处理能力严重 不足,跑水、跑介问题严重,急需改造。 2.3 粗煤泥系统的原因

技术改造前工艺系统无粗煤泥分选环节,粗煤 泥直接掺入精煤中销售。侏罗系原煤中粗煤泥产率 为 9% 左右,灰分 22% 左右,石炭系煤泥占原煤的 11%,灰分高达 35%,直接掺入末精煤中,严重影 响了精煤的质量。 2.4 细煤泥系统的原因

(Clean Coal Branch of Jinneng Holding Coal Group Washing Company, Shanxi Datong 037037)

Abstract: Due to the deterioration of raw coal quality, the increase of gangue rate and slime content, the washing process and equipment of Sitai Coal Preparation Plant can not adapt to the change of coal quality, and the insufficient washing capacity of raw coal greatly restricts the production of the plant. The washing capacity has been improved through capacity expansion, technical transformation, process optimization, updating and adding new equipment, which adapts to the changing demand of raw coal quality and achieves good economic benefits. Key words: coal preparation plant; washing capacity; technical transformation; process optimization; equipment update

洗煤厂技术改造汇报材料

洗煤厂技术改造汇报材料尊敬的领导、各位专家:非常荣幸能够在这里向大家汇报我们洗煤厂的技术改造情况。

随着工业化的推进,煤炭作为主要的能源来源,已经成为国民经济发展的重要支撑。

然而,煤炭的开采和使用往往会对环境造成严重的影响。

作为煤炭的生产环节,洗煤厂在这方面也不例外。

面对环境保护和可持续发展的要求,我们深感责任重大,积极向前,进行了技术改造。

一、改造目标和计划针对洗煤过程中产生的煤渣、水渣等问题,我们提出了改造目标和计划。

首先,提高煤炭的清洁度,减少对环境的污染;其次,降低洗煤过程中产生的废水、废渣等对环境的影响;最后,提高洗煤厂的生产效率和经济效益。

二、改造工程实施情况1、加强生产设备的质量管控我们对所有的生产设备进行了彻底的检修和维护,确保设备的性能和精度都能够满足煤炭清洗的要求。

对于老化和磨损的设备,我们及时进行更换或者升级,以确保生产线的稳定。

2、引进新技术我们引进了先进的洗煤技术和颗粒检测技术,通过对煤炭粒度和密度的在线监测,实现了对于煤炭清洗过程的实时控制。

同时,利用高效沉淀技术处理废水、废渣,有效提高了资源利用率和环保水平。

此外,我们还加强了对于能源利用和废弃物处理等方面的管理,达到了节能减排的目的。

3、改良工艺流程我们对洗煤工艺流程进行了优化改良。

通过缩短清洗周期和增加过滤器的数量,我们提高了清洗效率,减少了废水、废渣的产生量。

而且,改良后的工艺流程还能够适应不同煤炭的清洗要求,提高了产品的适用性和市场竞争力。

三、改造效果和经济效益经过技术改造后,我们的洗煤厂已经实现了目标和计划。

首先,煤炭清洁度提高了10%以上,可以满足客户更高的要求,提高了产品的附加值和品质。

其次,废渣和废水的产生量大幅减少,减少了对环境的污染,改善了生态环境。

最后,我们的生产效率和经济效益都有了很大的提高,实现了环保与经济共赢。

四、展望技术改造是一个长期而又不断创新的过程。

我们将继续践行绿色发展理念,加强对于技术研发和创新的投入,借助诸如人工智能、大数据、物联网等技术,实现更加科学和精准的生产管理与环保控制,并为客户提供更好的产品和服务,为环境保护和可持续发展做出更大的贡献。

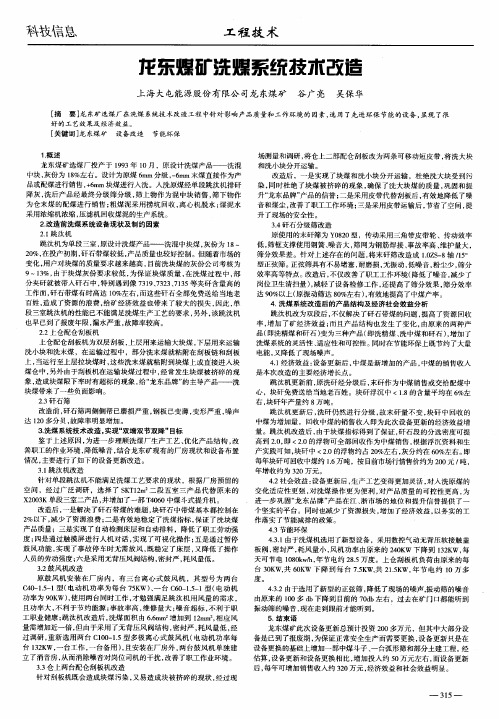

龙东煤矿洗煤系统技术改造

跳汰机为单段三室 , 原设计洗煤产 品——洗混 中块煤 , 灰份为 1 8~ 2%, 0 在投产初期 , 矸石带煤较低 , 品质量也较好控制 。但 随着市场的 产 变化 , 用户对块煤 的质量要求越来越高 , 目前洗块煤的灰份公司考核为 9~1%, 3 由于块煤灰份要求较 低 , 为保证块煤 质量 , 洗煤过程 中 , 在 部 分夹矸就被带人矸石 中, 特别遇到像 7 1 、3 3 7 3 3 9 7 2 、 15等夹矸含量高的 工作面 , 矸石带煤有时高达 1%左右 , 0 而这些矸石全部免费送给当地老 百姓 , 了资源的浪费 , 造成 给矿经济效 益也带来 了较 大的损 失, 因此 , 单 段三室跳 汰机 的性能已不能满 足洗煤生产工艺 的要求 , 另外 , 该跳 汰机 也早已到了报废年限 , 漏水严重 , 故障率较高。 22上 仓 配 仓 刮板 机 . 上仓配仓刮板机 为双层刮板 , 上层用来运输大块煤 , 下层用来运输 洗小块和洗末煤 ,在运输过程 中,部分洗末煤就粘附在刮板链和刮板 上, 当运行至上层拉块煤时 , 这些洗末煤就粘附到块煤上或直接进入块 煤仓 中, 另外由于刮板机在运输块煤过程中 , 经常发生块煤被挤碎的现 象, 造成块煤限下率时有超标的现象 , 龙东品牌” 给“ 的主导产品——洗 块煤带来了一些负面影响。 23 .矸石筛 改造前 , 矸石筛两侧侧 帮已磨损严重 , 钢板 已变 薄, 变形严重 , 噪声 达 10多分贝 , 2 故障率明显增加 。 3洗 煤 系 统技 术 改 造 , 现 “ 增双 节 双 降 ” . 实 双 目标 鉴 于上述 原因 , 为进一步理顺洗煤 厂生产工艺 、 优化产 品结构 , 改 善职工 的作业环境 , 降低噪音 , 结合龙东矿现有 的厂房现状和设备布置 情况 , 主要进行了如下 的设备更新改造。

煤炭加工中的洗煤工艺及效益分析

降低环境污染

洗煤工艺可以减少煤炭的运输成本,降低对环境的污染。

洗煤工艺可以有效减少煤炭中的杂质和污染物,降低对环境的污染。

洗煤工艺可以提高煤炭的热值,减少煤炭的消耗,从而减少对环境的污染。

洗煤工艺可以提高煤炭的燃烧效率,减少对环境的污染。

节约能源和提高能源利用效率

环境效益:洗煤工艺可以减少煤炭开采和运输过程中的环境破坏,降低环境污染风险。

资源效益:洗煤工艺可以提高煤炭资源的利用率,减少资源浪费,提高资源效益。

洗煤工艺的应用和发展

04

洗煤工艺的应用范围和现状

Hale Waihona Puke 洗煤工艺的发展趋势和方向提高洗煤效率:通过技术创新和设备升级,提高洗煤效率,降低生产成本。

环保要求:随着环保政策的实施,洗煤工艺需要更加注重环保,减少废水、废气、废渣等污染物的排放。

洗煤工艺的挑战:技术难题、成本控制、环保要求

结论和建议

06

对洗煤工艺的综合评价和总结

洗煤工艺的重要性:提高煤炭质量,减少环境污染

01

02

洗煤工艺的优缺点:高效、环保,但成本较高

建议:加强技术研发,降低成本,提高洗煤工艺的普及率

03

04

结论:洗煤工艺在煤炭加工中具有重要意义,应进一步推广和应用。

对洗煤工艺的改进和优化建议

智能化发展:利用现代科技手段,实现洗煤工艺的智能化,提高生产效率,降低人工成本。

提高产品质量:通过优化洗煤工艺,提高煤炭产品质量,满足不同领域的需求。

洗煤工艺的未来展望和挑战

技术进步:洗煤工艺的不断改进和创新,提高效率和环保性能

市场需求:随着环保政策的实施,对洗煤工艺的需求将持续增长

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

通过技术改造实现洗煤增效

发表时间:2008-11-05T10:46:40.357Z 来源:《中小企业管理与科技》供稿作者:李长伟

[导读] 摘要:分析了平岗矿选煤厂运行现状及存在的问题,提出了改进优化选煤工艺和设备措施,预测了改造后给企业带来的经济效益。

关键词:技术改造;选煤增效

摘要:分析了平岗矿选煤厂运行现状及存在的问题,提出了改进优化选煤工艺和设备措施,预测了改造后给企业带来的经济效益。

关键词:技术改造;选煤增效

一、概述

平岗矿洗煤厂是一座设计处理能力为1.2Mt/年的炼焦煤矿井型洗煤厂。

该厂投产三年来,累计生产精煤近80万吨,为集团公司实现又好又快发展,做出了积极的贡献。

但是,作为主要分选设备之一的进口詹姆森浮选机,由于国内至今未有配套使用的浮选药剂,虽经各方人士多次反复调试,各项指标均未达到设计要求,严重影响了精煤回收率。

因此改进、优化工艺系统及设备,进一步提高精煤回收率,实现精煤回收率和效益最大化,成为一个急待解决的新课题。

二、改造前工艺系统运行现状及存在的问题

(一)改造前浮选工艺流程

(二)存在的问题

1、该浮选机在国内推广时间短,无成熟经验和技术。

2、各项指标存在“两高一低”。

据统计,药耗平均高达2.6Kg/吨干煤泥。

尾矿浓度平均在30g/l,浮选精煤抽出率平均不足40%。

3、增加了后续作业的负荷。

由于尾煤量大,增加了浓缩机的压力,势必造成压耙的危险,同时也增加煤泥水处理把关设备压滤机的压力,使压滤作业停气滞后于洗煤2-3小时,成为影响洗煤厂达产的“瓶颈”。

4、压滤司机劳动强度大。

三、改造措施

针对实际生产中存在的问题,并通过多次现场参观学习、调查、论证,决定对煤泥水系统进行技术改造,即把现使用的进口浮选机更换成目前国内应用较普遍的XJM—S16型浮选机。

(一)改造后煤泥水工艺流程(二)改造后工艺主要特点

1、XJM—S16型浮选机采用先进的入料方式—“假底底吸,周边溢流”,该入料方式即克服了直流式入料矿浆易发生短路的现象,又克服了自吸式矿浆量通过量小的特点,且气泡在槽内分布均匀,流态合理,并可实现分室加药的工艺要求。

2、在浮选作业前,增设了XK型矿浆准备器。

该设备是一种新型节能、高效的矿浆准备设备。

使用该设备可将浮选药剂控制在1.6 kg/t·干煤泥以下。

3、工艺系统具有灵活性。

浮选系统改造,老系统依然保留,当新建浮选系统不正常时,可重新恢复老系统,以确保洗煤生产。

4、减轻了后续作业的压力。

通过计算,尾煤压滤机作业时间与洗煤生产时间可做到同步,并排除了压耙隐患,解决了尾煤压滤作业制约生产的“瓶颈”。

5、为洗煤厂今后达产打下坚实基础。

(一)基本数据

1、为便于计算和分析,入洗原煤量按100万吨/年计算。

2、精煤售价为549元/吨(龙煤目前收购价格,不含税)。

3、煤泥售价为110元/吨(目前售价)。

4、改造后,精煤回收率将增加3.0个百分点,但煤泥同时将减少3.0个百分点。

5预计需投入技改资金710万元。

其中购买设备需370万元,土建工程需160万元,安装及材料费需180万元。

(二)计算过程

1、年增加销售收入1647万元

100万吨×3.0%×549元=1647万元

2、年节省浮选药剂70.72万元

技改前药耗2.0kg/t·干煤泥,技改后药耗1.2kg/t·干煤泥

100万吨×17%×(2.0-1.2)kg/t·干煤泥×5200元=70.72万元

3、年增加支出171万元

其中,新增负荷740KW,年增加电费115万元:增加员工21人,年增加工资费21万元:年增加维修费35万元。

4、煤泥减少收入330万元

100万吨×3.0%×110元=330万元.

5、年可创效1216.72万元

1647+70.72-171-330=1216.72万元

由此可见,改造后不足一年的时间即可收回全部技改投资,经济效益是显著的。

五、结束语

平岗矿洗煤厂针对浮选系统运行状态不理想,严重影响经济效益这一实际情况,有针对性的对浮选系统进行了技术改造,目前改造工程已接近尾声,预计11月初即可投产,此工程在投入较小的情况下可取得良好的经济效益,同时必将为集团公司实施的精煤战略作出一定的贡献。