5万吨每年甲醛固定床反应器课程设计参考

年产5万吨甲醛的工艺设计——甲醇混合气过热器的设计

目录摘要 (1)1. 概述 (3)1.1 甲醛的物化性质 (3)1.1.1 甲醛的物理性质 (3)1.1.2 甲醛的化学性质 (3)1.2 甲醛的用途 (4)1.3 甲醛工业的发展及需求状况 (4)1.4 甲醛的生产方法 (5)1.4.1 尾气循环法 (5)1.4.2 传统银法 (6)1.4.3 甲缩醛氧化法 (6)1.4.4 其他方法 (6)1.5 工艺流程简述 (6)2. 甲醇混合气过热器的选择 (6)2.1 过热器在工业中的应用 (7)2.2 过热器的种类 (7)3.过热器方案的确定 (9)4.原料、辅助原料 (10)5. 过热器的基本计算 (10)5.1定性温度及物体性质参数 (10)5.2 计算热流体的用量 (11)5.2.1 冷流体需要吸收的热量 (11)5.2.2 热流体的用量 (12)5.3 计算平均传热温差 (12)5.4估算传热面积 (13)5.5 过热器的选择及其工艺结构尺寸 (13)5.5.1选择过热器的类型规格 (13)5.5.2其他附件 (13)5.6 核算压强降 (14)5.6.1管程压强降 (14)5.6.2 壳程压强降 (15)5.7 核算总传热系数 (16)α (16)5.7.1.管程对流传热系数iα (16)5.7.2壳程对流传热系数5.8污垢热阻 (17)5.9 总传热系数K0 (17)6. 换热器主要结构尺寸和计算结果 (18)结束语 (20)谢辞 (21)参考文献..................................................... 错误!未定义书签。

年产5万吨甲醛的工艺设计——甲醇混合气过热器的设计摘要:甲醛是重要的化工产品。

这篇文章主要介绍了甲醛的性质及用途,主要生产方法、市场前景及发展趋势。

本文主要承担过热器的设计。

根据物料衡算和热量衡算结果,确定了过热器的工艺参数、类型及特征尺寸。

并对过热器进行了流力学和热力学的衡算,结果表明所设计的过热器符合要求。

年产5万吨聚甲醛项目项目建议书

年产5万吨聚甲醛项目项目建议书、企业基本情况河南省淇县华源化工有限公司始建于1973年,隶属于淇县发改委,现有职工850人,其中工程技术人员125人,中级及中级以上职称的科技人员68人。

占地面积15万平方米,固定资产原值1.3亿元,固定资产净值1.05万元。

企业主导产品年生产能力:甲醇7万吨、甲醛2万吨,是中原周边省市醇类、醛类加工生产规模最大的企业之一。

企业重视科技进步和产品质量,以煤为原料生产甲醇工艺在国内属于首创。

目前,现有甲醇生产装置采用了国家“九五” 科技重点推广项目中的6项高科技技术,生产过程中的主要工序全部实现了计算机控制。

生产技术装置属于九十年代国内先进水平。

产品质量长期保持优于GB338 —85标准,主要指标达到联邦AA级标准,“企腾”牌甲醇先后荣获“中国金奖产品博览会金奖”、“上帝信得过产品”省消协“用户满意产品”等荣誉,在用户中视为免检产品。

产品畅销于京、津、沪、江苏、湖北、山东等20多个省市和地区,取得了较好的经济效益,各项经济技术指标在同行业中处于优势地位。

企业先后荣获“省AAA 级信用企业”、“省科技进步先进集体”、“省‘安康杯’优胜企业”、“学邯钢先进单位”、“市科技开发先进单位”、“市五一”劳动奖状、“市质量管理先进单位”、“市安全文明生产先进集体”、“市重合同守信用单位”等荣誉。

二、项目产品方案及建设规模1、产品方案:聚甲醛树酯2、规模:年产聚甲醛树酯5万吨3、质量标准:质量标准按ASTM规格要求。

三、项目产品简介聚甲醛学名聚氧亚甲基,英文名称为Acetalresin,Polyoxymethylene,Polyacetal, 简称为POM,俗称赛钢。

聚甲醛是由三聚甲醛经溶液聚合、本体聚合、辐射聚合或气相聚合后,再用酯化或醚化等方法,使端基封闭,造粒而得。

聚甲醛分为均聚甲醛和共聚甲醛两种,均聚甲醛由无水聚甲醛聚合而得,共聚甲醛是由三聚甲醛与少量二氧戊环的共聚产物。

年产5万吨甲醛生产车间氧化工段工艺设计

目录摘要....................................................................................... 错误!未定义书签。

1.设计任务书........................................................................ 错误!未定义书签。

1.1项目 (1)1.2设计内容 (1)1.3设计规模 (1)1.4设计依据 (1)2. 甲醛的性质及用途 (2)2.1甲醛简介 (2)2.2甲醛的物理性质 (3)2.3甲醛的化学性质 (3)2.4甲醛的用途 (4)2.5甲醛的主要技术指标 (5)3. 甲醛生产工艺流程介绍 (5)3.1工艺流程 (5)3.2 生产工艺影响因素 (7)3.3 主要工艺指标 (9)4. 氧化工段的工艺计算 (11)4.1 计算依据 (11)4.2 物料衡算 (11)4.3 热量衡算 (16)5. 氧化器的计算及选型 (18)5.1 氧化器直径 (18)5.2 热锅炉的主要尺寸 (19)5.3 氧化器下部的急冷段 (20)5.4 废锅辅助设备—汽包 (20)6. 主要定型设备和工艺管道选型 (21)7. 安全生产与“三废”处理 (22)7.1车间生产标准 (22)7.2 三废处理 (22)参考文献 (24)年产5万吨甲醛生产车间氧化工段工艺设计摘要:本设计为年产5万吨37.2%甲醛水溶液的生产车间氧化工段工艺设计,本设计采用银催化法工艺,根据设计要求对工艺流程进行了选择与论证,对整个装置进行了物料与能量的衡算,对氧化器进行了设计及选型,同时对本装置的安全生产与“三废”治理及厂房布置作了相关讨论。

关键词:甲醛;甲醇;工艺;氧化器。

1.设计任务书1.1项目甲醛生产工艺流程的设计1.2设计内容甲醛车间工艺设计1.3设计规模1.年产:50万吨2.年生产日:300天3.日生产能力:500000/300=1666.67吨1.4设计依据该设计说明书是依据湖北宜化分公司浠水福瑞德化工有限公司的生产技术资料的基础上,并结合设计任务书的内容年产量50万吨甲醛和生产管理规范的相关文件而设计的。

2_5万吨_年甲醛装置节能方案设计_赵雪源

节能技术2.5万吨/年甲醛装置节能方案设计赵雪源(北京华福工程有限公司 北京100013)摘要本文介绍了甲醛银催化法生产的工艺流程和生产特点。

基于夹点分析理论,对某甲醛装置进行了各个环节的能量平衡分析和火用分析,并提出了相应的改进流程。

以年产甲醛15万吨的甲醛装置为例进行计算,每年可节约运行费用500万元,其经济效益极其显著。

关键词 甲醛节能 夹点分析 用能优化 工艺改进目前工业甲醛的生产一般采用甲醇氧化法,主要是银催化剂法。

甲醇氧化制甲醛是以热加工为主的能量密集型生产过程,银催化剂法使用银丝网或铺成薄层的银粒为催化剂,控制甲醇过量,反应温度较高,约为600℃~720℃。

反应过程涉及氧化和脱氢两个主要反应,约有50%~60%的甲醛是由氧化反应生成的,其余的甲醛则由脱氢反应生成。

总反应是一个放热反应过程,副反应较多,其副产物有CO、CO2、H2、甲酸等,其中高温反应产物热量以及甲醛吸收等低温位热量的有效回收利用是降低装置能耗的关键。

多年来,我国甲醛工业存在生产工艺和产品规格单一、装置规模过小、原料甲醇单耗偏高、单位甲醛生产能耗高等问题,当前甲醛装置的节能主要侧重单体设备或者局部过程的用能改进,较少从系统全局(节能降耗,减污增效的清洁生产系统)的高度研究甲醛装置与其它工艺之间的热联合或者综合考虑全厂范围的低温热回收利用。

因此,全局用能优化改造工艺对降低甲醛生产过程的物耗能耗具有十分重要的意义。

目前全国大约有600家甲醛生产厂家,生产量达到2000万吨以上。

如果通过技术改造达到节能10%的目标,那么每年可以节约蒸汽2000×7000×0.1 = 140万吨。

按每吨蒸汽260元计算,年节约运行费用140×260 = 3.64亿元左右。

其节能效益显著,市场空间巨大。

1 甲醛装置用能现状及存在问题分析目前甲醛生产装置多是利用甲醛在银催化剂上的氧化和脱氢反应进行的。

装置设备主要包括蒸发器、过热器、反应器、吸收塔等,工艺中采用甲醇过量,反应温度控制在650℃左右,生产工艺流程如图1所示。

固定床反应器设计

孔隙率分布

4、流体在固定床中流动的特性

流体在固定床中的流动情况较之在空管中的流动要复杂得多。 固定床中流体是在颗粒间的空隙中流动,颗粒间空隙形成的孔道 是弯曲的、相互交错的,孔道数和孔道截面沿流向也在不断改变。

空隙率是孔道特性的一个主要反映。在床层径向,空隙率分布的 不均匀,造成流速分布的不均匀性。

催化剂微孔内的扩散过程对反应速率有很大的影响。反应物进入微孔后, 边扩散边反应。如扩散速率小于表面反应速率,沿扩散方向,反应物浓度 逐渐降低,以致反应速率也随之下降。采用催化剂有效系数对此进行定量 的说明。

实际催化反应速率 催化剂化剂内表面与外温度, 浓度相同时的反应速率

rP rS

结论:当 ≈1时,反应过程为动力学控制,当 <1时,反应过程为内

扩散控制。

内扩散不仅影响反应速率,而且影响复杂反应的选择性。如平行反应中, 对于反应速率快、级数高的反应,内扩散阻力的存在将降低其选择性。又 如连串反应以中间产物为目的产物时,深入到微孔中去的扩散将增加中间 产物进一步反应的机会而降低其选择性。

注意事项:

固定床反应器内常用的是直径为3~5mm的大颗粒催化剂,一般难 以消除内扩散的影响。实际生产中采用的催化剂,其有效系数为 0.01~1。因而工业生产上必须充分估计内扩散的影响,采取措施 尽可能减少其影响。在反应器的设计计算中,则应采用考虑了内扩 散影响因素在内的宏观动力学方程式。

外扩散过程

流体与催化剂外表面间的传质。

NA kcASe cGA cSA

在工业生产过程中,固定床反应器一般都在较高流速下 操作。因此,主流体与催化剂外表面之间的压差很小, 一般可以忽略不计,因此外扩散的影响也可以忽略。

结论:外扩散的影响也可以忽略。

年产5万吨甲醇氧化制甲醛工艺生产过程设计

年产5万吨甲醇氧化制甲醛工艺生产过程设计The Design of Production Process of Formaldehyde byMethanol Oxidation(50kt/a)目录摘要 (I)Abstract (II)引言 (1)第一章甲醇氧化制甲醛工艺进展 (2)1.1甲醛简介 (2)1.2制甲醛的意义 (2)1.3甲醛生产现状及发展前景 (2)1.4工业上制备甲醛的方法 (3)1.4.1 银催化氧化甲醇制甲醛 (3)1.4.2铁钼法氧化甲醇制甲醛 (3)1.4.3 甲醇脱氢制甲醛 (4)1.5 Aspen Plus的简介 (5)1.5.1Aspen Plus的介绍 (5)1.5.2Aspen Plus的应用 (5)1.6 本课题研究的主要内容 (6)第二章甲醇氧化制甲醛生产工艺流程 (7)2.1工业生产甲醛制备方法对比 (7)2.2甲醛工艺流程 (7)2.2.1工艺条件的确定 (7)2.2.2反应原理 (7)2.2.3反应工艺过程描述 (8)第三章流程模拟 (10)3.1流程模拟概述 (10)3.1.1氧化反应工段 (11)3.1.2气液分离模块 (15)3.1.3吸收模块 (17)3.1.4精馏模块 (19)结论 (22)致谢................................................................................................................ 错误!未定义书签。

参考文献 (23)年产5万吨甲醇氧化制甲醛工艺生产过程设计摘要:甲醛是有机化工重要的基本原料,应用非常广泛。

甲醇氧化制甲醛是工业生产甲醛的主要途径。

本设计采用Aspen plus软件,对铁钼法甲醇氧化制甲醛生产工艺进行了模拟与优化。

通过Aspen plus软件,对甲醛生产工艺模拟与优化,得出的工艺条件为:反应器的反应温度285℃,压力1bar,精制塔主要条件为:进料甲醛的流量168.315kmol/h,理论板数为36块,进料位置为第16块,压力3bar,回流比 3.6。

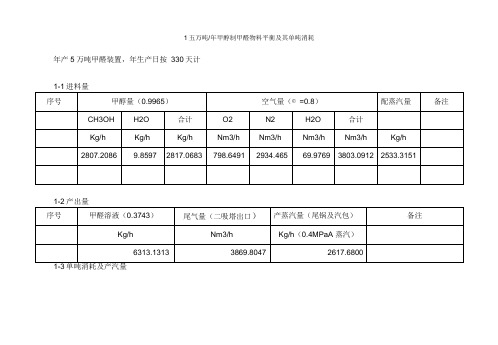

五万吨年甲醇制甲醛物料平衡及其单吨消耗

1五万吨/年甲醇制甲醛物料平衡及其单吨消耗年产5万吨甲醛装置,年生产日按330天计1-3单吨消耗及产汽量本物料平衡据国内某大型厂实际查定数据测算,其演算过程示意见附件1;附件1, 5万吨甲醛物料与能量平衡演算过程示意:加甲醇量加空气量CH3OH H2O O2 N2 H2O2804.437 9.850006 2814.2875kg/h 798.6491 2934.465 69.97688 3803.0912Nm3/h87.70491 0.547189 88.2521kmol/h 35.65398 131.0029 3.123968 169.7809kmol/h以出口反算2807.2086 9.859739 2817.0684kg/h87.7252693 0.547763 88.273kmol/h物料表燃烧热0 0.849 0 42 1.13 0.052344 1.78062 0 0 0 燃烧热0 283 280 565 727 890.31密度 1.964 1.25 1.429 0.089 1081 790 0.714 990 1.25 1.23 分子量44 28 32 2 30 32 16 18 28 46 组份CO2 CO O2 H2 HCHO CH3OH CH4 H2O N2 HCOOH尾气(V/V)0.0310 0.0030 0.004 0.15 0.002 0.000072 0.002 0.04963 0.758298 05.3555 0.5183 0.6910 25.9139 0.3455 0.0124 0.3455 8.5740 131.0029 0.0000产品(M/M) 0.3743 0.012 0.6136 0.0001加蒸汽量H202533.3151kg/h140.7397kmol/h45.81201.0000172.75911.0000生成蒸汽kg/h78.76684 2.367424215.207632 0.0137242绝对压力温度蒸汽比容蒸汽密度液体焓蒸汽焓汽化热反应生成蒸汽kPa m3/kg kg/m3kJ/kg kJ/kg kJ/kg kg/h 350 138.8 0.524 1.9074 583.76 2736.1 2152.3400 143.4 0.463 2.1618 603.61 2742.1 2138.5 -2555.58272363.005 75.75758 0 3873.73737 0.6313131 6313.1313kg/h 反应需甲醇尾气甲醇量产品甲醇量生甲醇量生甲醇单耗甲醇转化率甲醛选择性甲醛收率CH30H+1/202 HCH0+H20 CH30(反)CH30H(尾)CH30(H 产)kg/tCH30H2731.0530 0.398037 75.7575758 2807.2086kg/h 2817.068 0.446224 0.972871 0.926967 0.901819 CH30H+3/202 C02+2H20 反应选择性CH30H+02R1 R2 R3 R4 R5 R6 CH30H+H20.619283 0.307684 0.062751 0.006073 0.004048 0.000161 1.00 CH30H+02投料氧醇比水醇比甲醇空气水配料浓度配料后甲M/M0.4064 1.64617856 1 1.93537 1.646179 醇/ 配料0.5192174后水。

每年生产16万吨甲醛——固定床反应器设计

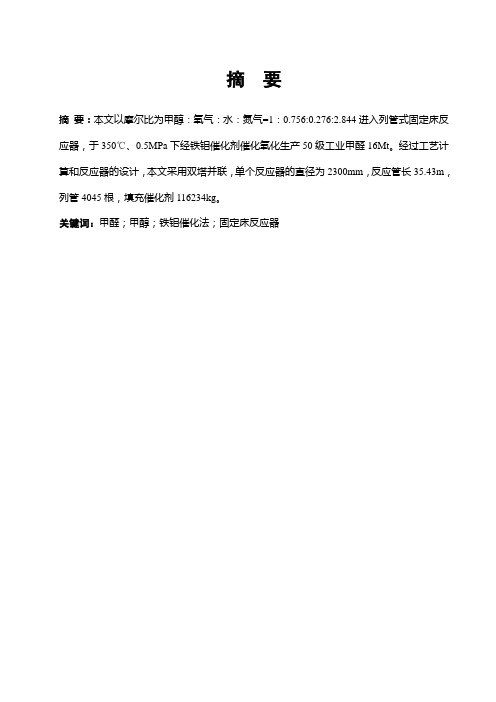

摘要摘要:本文以摩尔比为甲醇:氧气:水:氮气=1:0.756:0.276:2.844进入列管式固定床反应器,于350℃、0.5MPa下经铁钼催化剂催化氧化生产50级工业甲醛16Mt。

经过工艺计算和反应器的设计,本文采用双塔并联,单个反应器的直径为2300mm,反应管长35.43m,列管4045根,填充催化剂116234kg。

关键词:甲醛;甲醇;铁钼催化法;固定床反应器AbstractAbstract: In this paper, materials that the molar ratio of methanol: oxygen: water: nitrogen = 1:0.756:0.276:2.844 fed to the tubular fixed bed reactor at 350 ℃ and 0.5MPa and produce 16Mt industrial formaldehyde of 50% with iron-molybdenum catalyst. After process calculate and design of the reactor, we use twin paralleled towers, the diameter of everyone reactor is 2300 millimeter, the reaction tube length is 35.43meter, 4045 tube, and catalyst is 116234kg.Key words: Formaldehyde; Methanol; Iron-molybdenum catalytic method; Fixed-bed reactor前言甲醛是重要的有机化工基础原料,是甲醇最重要的衍生物产品之一,甲醛的用途十分广泛,主要用于生产脲醛、酚醛、聚甲醛和三聚氰胺等,也用于生产医药产品、农药和染料以及消毒剂、杀菌剂、防腐剂等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录5.0×104t/y甲醛生产用固定床反应器设计 (1)Fixed-bed Reactor Design of 5.0×104t/y Formaldehyde (1)1. 概述 (2)1.1银法制甲醛生产工艺 (2)1.2铁钼催化氧化法 (2)2. 原料、辅助原料、产品的主要技术规格 (4)2.1银法和铁钼法生产甲醛的技术经济指标 (4)2.2原辅料规格及消耗配比 (4)2.3产品质量标准 (5)3. 反应工段工艺简介 (6)4. 反应工段工艺计算 (7)4.1催化反应过程的物料衡算 (7)4.1.1 计算用原始数据 (7)4.1.2 化学反应 (7)4.2合成甲醛过程的热量衡算 (9)4.2.1 各物质比热容的计算 (9)4.2.2 各物质焓值的计算 (10)5.反应器工艺尺寸计算 (12)5.1反应器型式的确定 (12)5.2合成甲醛反应器几何尺寸的确定 (12)5.2.1 设计依据 (12)5.2.3 列管根数的确定 (15)5.2.4 列管式固定床反应器壳体内径的确定 (15)6. 设计体会 (18)参考文献 (19)3.6×104t/y甲醛生产用固定床反应器设计根据自己的产量确定题目摘要:本文选用铁钼法,以甲醇、空气和水蒸气为原料,经预热、反应、换热后得甲醛产品。

设计规模为3.6万吨/年的工业级甲醛。

根据反应特征,采用等温固定床列管式反应器,通过物料衡算,确定了反应器的工艺参数、类型及特征尺寸,容器内径1500 mm、列管根数为1805根、三角形排列、管长6000mm。

关键词:甲醛;甲醇;设计;固定床反应器(根据自己的设计选用的路线确定关键词)Fixed-bed Reactor Design of 5.0×104t/y FormaldehydeAbstract:Industrial grade formaldehyde of 50, 000 ton per year was designed via iron molybdenum process, methanol, air, and water vapor as raw material by preheating, the reaction, and heat transfer. According to the reaction characteristics, isothermal packed-bed reactor tube was chose, and at same time according to material balance, process parameters, type and feature size determine. The reactor diameter is 1, 500 mm, the number of tubes is 1805, equilateral triangle arranged and the length of tube is 6000mm.Key words: Formaldehyde; Methanol; Design; Fixed-bed reactor请根据自己的设计进行润色修改完善!1. 概述甲醛是最简单的醛,结构简式为HCHO,通常把它归为饱和一元醛,但它又相当于二元醛。

甲醛是一种无色、具有刺激性且易溶于水的气体。

易溶于水、醇和醚。

甲醛在常温下是气态,通常以水溶液形式出现。

它有凝固蛋白质的作用,其35%~40%的水溶液通称为福尔马林,常作为浸渍标本的溶液。

甲醛是一种重要的有机原料,为较高毒性的物质,在我国有毒化学品优先控制名单上甲醛高居第二位。

甲醛属用途广泛、生产工艺简单、原料供应充足的大众化工产品,是甲醇下游产品种中的主干。

甲醛除可直接用作消毒、杀菌、防腐剂外,合成树脂、表面活性剂、塑料、橡胶、皮革、造纸、染料、制药、农药、照相胶片、炸药、建筑材料以及消毒、熏蒸和防腐过程中均要用到甲醛。

人造板工业发达,对甲醛的需求量甚大。

甲醛的用途非常广泛,可以说甲醛是化学工业中的多面手。

甲醛的生产方法有多种,目前工艺比较成熟的有甲醇空气氧化法(其中包括甲醇过量法和空气过量法) 、甲缩醛氧化法。

其中利用甲醇空气氧化法生产甲醛主要有两类不同的工艺[1],其一是采用银催化剂的“甲醇过量法”,也称“银催化法”(简称“银法”);其二是采用铁钼氧化物催化剂的“空气过量法”,也称“铁钼催化法”(简称“铁钼法”)。

1.1 银法制甲醛生产工艺银法制甲醛是早期生产甲醛的主要方法,是在过量甲醇(甲醇蒸汽浓度控制在爆炸区上限,37%以上)条件下,甲醇汽、空气和水汽混合物在金属型催化剂上进行脱氢-氧化反应,通常采用Ag催化剂,故称为“Ag该方法是用银作催化剂(最好使用电解银催化剂,甲醛的收率可达87%),甲醇与空气的混合物为原料,在固定床反应器中进行催化氧化反应生成甲醛,反应温度在550~700℃之间。

甲醇、空气在蒸发器汽化后再加入一定量的水蒸汽形成三元混合气,经过过热和过滤后在电解银催化剂作用下生成甲醛。

甲醛反应气经过急冷段和冷却段,回收部分热量后用脱盐水吸收,得到37%~40%的甲醛产品。

1.2 铁钼催化氧化法我国采用铁钼法生产甲醛,虽在60年代已经开始使用,但技术进展缓慢,由于催化剂性能和工艺控制问题,生产水平较低,直到90年代引进国外成套设备技术后,才改变了我国“铁钼法”甲醛生产水平不如“银法”的状况。

铁钼氧化物催化剂属甲醇单纯氧化制甲醛工艺,在空气过量的情况下进行,以体积计为94%左右,甲醛几乎全部被氧化,其触媒是一种铁和钼氧化物的混合物,以片状、球型或者颗粒形式装入管式氧化器列管中,开车时由管间的导热油循环加热到260℃,氧化反应发生后由导热油拆热;装置运行相当稳定,性能重现性非常好,抗氧化性优良,能在较低的温度下(300~380℃)进行反应,从而减少副反应的产生,具有较高的选择性,可不通过精馏直接获得低醇的55%左右的高浓度甲醛,由于催化剂装填在列管内,能够很好地把握床层的均匀度,不会出现裂缝、翻身等现象,固催化剂的寿命长达一年以上。

2. 原料、辅助原料、产品的主要技术规格2.1 银法和铁钼法生产甲醛的技术经济指标表1 银法和铁钼法生产甲醛的技术经济指标对比项目银法铁钼法投资比 1.00 1.15~1.30 甲醇单耗,kg/t 445~470 4.20~4.37 项目银法铁钼法能耗节余,美元/t 6.2 11.9生产成本比 1.0 1.0反应温度>37 <7甲醇质量分数600~700 280~350 催化剂寿命,月3~6 12~18 甲醛质量分数/% 37~40 55~60 产品醇含量/% 4~8 0.5~1.5 产品酸含量/% 100~200 200~300 收率/% 86~90 95~98 组分电解银或载体银Fe-Mo 对毒物敏感大小失活原因烧结或中毒Mo升华综上可知,我组选择铁钼催化法生产甲醛。

2.2 原辅料规格及消耗配比表2 原辅料规格及消耗配比2.3 产品质量标准表3 铁钼法生产甲醛的产品组成3. 反应工段工艺简介本设计所采用的生产工艺流程[3]如下:将含量约为8.4%的甲醇在甲醇预热器中预热到沸点,然后再通过蒸发器在其沸点下将甲醇从液态变为气态,然后和经空气预热气预热的空气混合,其中空气中所含氧气的含量约为10%,再经过一个预热器将混合气体升温到℃165,进入反应器进行反应,最终获得纯度为37%的产品甲醛。

其工艺流程图如图1所示。

Array图1 反应工段工艺流程图4. 反应工段工艺计算本工艺[4]是在压力为1个大气压,温度为350 ℃下,在铁钼催化剂上进行的等温气固相催化反应。

4.1 催化反应过程的物料衡算 4.1.1 计算用原始数据此处所选的原始数据均为年产3.6万吨甲醛的中间试验数据。

进入反应器时,甲醇含量约为8.4%,氧气含量约为10%(体积分数),进料空气和甲醇的摩尔比为3.6。

表4 原料气的组成(摩尔比%)CH 3OH O 2 H 2ON 2 10852294.1.2 化学反应主反应[5]: O H HCHO O OH CH 223222+→+ 平行反应:23H HCHO OH CH +→O H CO O OH CH 22234232+→+ O H CO O OH CH 2232+→+O H CH H OH CH 2423+→+ O H H C O O H O OH CH 223+→+表5 反应中涉及到的物质的相对分子质量 CH 3OHO 2 HCHO N 2 H 2CO H 2O323230.0328228184.1.3 物料衡算过程催化合成甲醛过程是一个连续流动反应,在定态下,其物料衡算基本公式:某组分反应消耗量某组分流出量某组分流入量+=。

本工艺计算[6]以生产3.6万吨甲醛,按330天计,工业级别的甲醛质量分数为37%。

则每小时生产工业级别的甲醛的量为hkg /5.454542433010106.334=⨯⨯⨯ 其物质的量为h kmol h kg /56/8.1681%375.4545==⨯,并以其为基准。

4.1.4.1 反应器进口物料的计算根据表3,表5中各组分的数据计算可得:空气的物质的量:h kmol /22.32406.906.3=⨯ 氧气的物质的量:h kmol /09.6821.022.324=⨯ 氮气的物质的量:h kmol /90.25278.022.324=⨯ 水蒸气的物质的量: h kmol / 01.446084.0416.006.90=⨯表6原料气的组成及含量物质摩尔分数(%) 物质的量(kmol/h )OH CH 31090.062O868.09O H 252446.012N29252.90 4.1.4.2 反应器出口物料的计算未反应的甲醇的物质的量[7]: h kmol /6.396.0106.90=-⨯)( 生成甲醛的物质的量: h k m o l /56.85 水蒸气的物质的量:h kmol /29.5320002.00018.02003.02005.094.006.9001.446=++⨯+⨯+⨯+)(未反应的氧气的物质的量:h kmol /79.24)0002.0003.0005.05.194.05.0(06.9021.022.324=++⨯+⨯⨯-⨯氮气的物质的量: h k m o l /90.252 二氧化碳的物质的量:h kmol /45.0 一氧化碳的物质的量:h koml /27.0 甲烷的物质的量: h k m o l /16.0 氢气的物质的量: h k m o l /01.9 甲酸的物质的量: h k m o l /02.0表7 反应器出口主要气体的组成及含量物质摩尔分数(%) 物质的量(kmol/h ) OHCH 30.004 3.6HCHO0.09 85.56 O H 20.59 532.29 2O 0.03 24.79 2N0.28 252.902H 0.019.014.2 合成甲醛过程的热量衡算热量衡算[8]过程以℃350,常压下的气体为计算基准。