项目三固定床反应器的计算

固定床反应器吊装方案(含交底及危险分析)

固定床反应器吊装方案编制:审核:HSE审核:批准:目录1、工程概况 12、编制依据 13、施工工序 14、吊装方案 25、吊车行走及吊装区域的道路处理76、吊盖设计77、有关力学计算98、吊盖及溜尾吊耳计算109、施工组织计划1411、机械机具及材料计划1412、职业健康安全保证体系、管理职责及措施1513、安全保证措施1614、事故应急预案及吊装中断应急措施191、工程概况VCC装置中的固定床反应重628t,高43.1m,是VCC装置中的重要设备之一,根据目前掌握的相关资料和现场实际情况,现编制固定床反应器吊装方案。

固定床反应器三段到货,现场组焊,整体吊装。

序号位号设备名称外形尺寸(mm)设备重量就位标高吊装机械主吊溜尾1 R-0104 固定床反应器立式φ3240*43100 628t 0m 1250t 400t2、编制依据2.1、总包方提供设备装配图及初步设计的装置平面布置图;2.2、规范及标准GB 50798-2012《石油化工大型设备吊装工程规范》;SH/T3536-2011 《石油化工工程起重施工规范》;SH/T3515-2003《大型设备吊装工程施工工艺标准》;SH 3505-1999 《石油化工施工安全技术规程》;SY6279-2008《大型设备吊装安全规程》;HG/T21574-2008《化工设备吊耳及工程技术要求》2.3、大型履带吊性能表3、施工工序:4、吊装方案针对本工程工期及现场情况拟采用大型履带式起重机进行大型设备吊装,具体采用1250t履带吊主吊及400t履带吊溜尾递送。

4.1、吊装方法固定床反应器吊装采用双机抬吊递送法吊装就位,即用CC6800型1250吨履带式起重机吊设备的上部顶盖式法兰吊耳,FWX2400型400吨履带式起重机溜尾吊设备的下部。

两台吊车先将设备抬起,主吊车负责提升设备,溜尾吊车负责送递,来实现设备由平卧状态逐渐过渡到接近垂直状态,400吨履带式起重机递送行驶35m,完成设备的直立。

固定床反应器的设计计算

固定床反应器的设计计算固定床反应器是一种广泛应用于化工工业中的反应器。

它由一个固定的反应床和气体或液体通过床体流动的装置组成。

固定床反应器通常用于进行催化反应,例如催化剂的制备、氢气的生成以及石油炼制过程中的裂化反应等。

在设计固定床反应器时,需要考虑反应床的尺寸、催化剂的选择、反应温度和压力等因素。

下面将介绍固定床反应器的设计计算流程。

首先,设计固定床反应器时需要确定反应物的种类和摩尔比。

通过摩尔比可以计算出反应物的总流量以及各个组分的摩尔流量。

接下来,需要考虑反应床的尺寸和形状。

反应床通常为一根或多根管子,可以是圆柱形、方形或其他形状。

根据反应床的形状和尺寸,可以计算出反应床的体积。

在确定了反应床的尺寸后,需要选择合适的催化剂。

催化剂的选择应考虑反应的速率和选择性。

常见的催化剂有金属催化剂、氧化物催化剂和酸碱催化剂等。

选择催化剂后,需要计算催化剂的质量和体积。

在反应过程中,需要控制反应温度和压力。

反应温度对于反应速率和选择性具有重要影响。

根据反应的热力学数据和催化剂的性质,可以计算出反应的热效应和放热量。

根据反应的放热量和反应床的热传导性能,可以计算出反应床的冷却要求。

在设计固定床反应器时,还需要考虑反应物和产物的流动情况。

根据流动特性可以计算出反应床的压降和流速。

压降对于反应过程有重要影响,它影响着反应物在床体中的停留时间和反应速率。

最后,需要考虑反应物的进料方式和产物的排放方式。

进料和排放方式应选择合适的装置,以保证反应物的均匀分布和产物的高效排放。

在设计固定床反应器时,需要综合考虑以上因素,并进行相应的计算。

通过计算可以确定反应床的尺寸和形状、催化剂的选择、反应温度和压力以及进料和排放方式。

这些计算可以保证固定床反应器的高效运行和最佳性能。

总结起来,设计固定床反应器需要考虑反应物的种类和摩尔比、反应床的尺寸和形状、催化剂的选择、反应温度和压力、反应床的冷却要求、反应物和产物的流动情况以及进料和排放方式等因素。

固定床反应器吊盖设计及相关计算

=

1 1 7 3 k g / c m <【 o】 =1 5 0 0 k g / c m

2 . 1 . 2 竖 直 时 板 耳 最 大 剪 切 应 力

2 吊盖 设计 与相 关计 算

计算公式采用式 2 .

— —

P

6¥ ( R — r ) 代人数值计算 :

r= = 8 6 3 R g / c m2 < [ r】 =1 2 0 0 k I 5 9

E& C T e C h n o l 。 g y

—_ _ j 甄 一

[ 。 1 = =Q ! 。 曼 = 2 6 36 M Pa

.

向的分力对摩擦力 的影响 , 其过程如下所述 。

( 2 ) 起吊工况强度校核 螺柱 尺寸 M9 0×P , 螺距为 P , 数量 2 0个, 螺柱小径 d 。 。

关键词 固定床反应器 吊盖设计 吊盖有关力学计算 吊盖螺栓强度校核

中图分类号 T Q 0 8 2

文献标识码 B

文章编 号 1 6 7 2 — 9 3 2 3 ( 2 0 1 6 ) 0 6 — 0 0 5 9 — 0 2

1工程概 况

陕西延长石油安源化工 1 0 0 万 t / a煤 焦油加氢项 目 ( 一期) 加氢 装置 中的固定床反 应器 重 6 1 7 t , 高4 3 m; 固定床反 应器 三段 到货 , 现场组焊 , 整体 吊装。设备 参数表见表 l 。

结论 : 此 吊盖满足 吊装要求 。

图 1吊盖设计 图

2 . 2吊盖螺栓预紧力计算

2 . 2 . 1吊盖所 用螺栓 预紧力计算

根据设备重量 , 充分考虑 动载及不均衡系数 , 按 1 . 5倍设计

吊盖 , 即 1 0 0 0 t 吊盖 设 计 计 算 。 吊盖 设 计 图如 图 1 所示 。

化工过程开发3固定床反应器的设计

化工过程开发3固定床反应器的设计固定床反应器是一种广泛应用于化工过程中的反应设备。

它主要用于催化反应,其中床层通常由固定的催化剂颗粒组成。

本文将探讨化工过程开发中固定床反应器的设计。

固定床反应器的设计主要涉及以下几个方面:床层形状和尺寸、催化剂选择、床层温度控制、床层压降控制以及反应器的运行和维护。

首先,床层形状和尺寸的选择非常重要。

床层的形状可以是圆柱形、长方形等,根据不同的反应系统和操作条件选择合适的形状。

床层的尺寸需要根据反应物料的物理性质、反应速率等因素综合考虑。

如果床层尺寸过小,会增加反应物料在床层中的流动阻力,导致催化剂效果降低;如果床层尺寸过大,会增加反应器的体积和成本。

其次,催化剂选择是固定床反应器设计中的关键因素之一、催化剂的选择应根据反应的特性和要求进行,例如选择具有高活性和选择性的催化剂,同时考虑催化剂的稳定性和寿命。

此外,催化剂的粒径和形状也需要根据床层形状和流体动力学要求来选择,以保证催化剂的颗粒间距合适,流体能够均匀地通过床层。

床层温度控制是固定床反应器设计中一个重要的方面。

反应器的温度对反应速率和产物选择性都有很大影响。

因此,需要对反应器进行良好的温度控制。

常见的温度控制方法包括在反应器中使用换热器或加热器来控制床层的温度,同时结合温度传感器和控制系统对温度进行实时监测和调节。

床层压降控制也是固定床反应器设计中的一个关键问题。

床层压降是指反应物料通过床层时所产生的阻力和压力损失。

过高的床层压降会影响反应器的运行效果和经济效益。

因此,需要通过合理的床层设计和压降控制手段来降低床层压降,例如选择合适的床层颗粒尺寸和形状、优化床层结构等。

最后,反应器的运行和维护也是固定床反应器设计中需要考虑的因素。

在反应器运行期间,需要定期检查床层的催化剂活性和物理状态,并根据需要进行催化剂的再生或更换。

此外,反应器还需要定期清洗和维护,以保证其正常运行和延长其使用寿命。

综上所述,固定床反应器的设计需要综合考虑床层形状和尺寸、催化剂选择、床层温度控制、床层压降控制以及反应器的运行和维护等方面。

项目三固定床反应器的计算

(1)进口温度对床层参数的影响

假设流体进口温度为T0,出口温度为T,若进口温度有dT0的变化,则出 口气体温度也将出现dT的变化。dT dT0 称为温度灵敏度。

经推导可得:

dT e dT0

E T RT02

其中δ称为灵敏性指数

对于绝热式固定床反应器,由此可计算得出反应器允许的进出口流体温 度差值:

VR V u0 R AR V0

4A D R

12

若为绝热反应器,其内径为:

若采用列管式反应器,床层内经取 d t ,外径为

n

d 0 ,则列管数为:

AR d t2

4

VR d t2 H

4

若采用壳管式反应器(壳程装催化剂),其截面积为:

AR

4

D2 n

4

2 d0

项目三 固定床反应器的计算

经验法 数学模型法

固定床反应器参数敏感性

经验法

用实验室、中间试验装置或工厂现有装置中最佳条件测得的数据,如空

速、催化剂的空时收率及催化剂的负荷等作为设计依据,按规定的生产能力 计算并确定催化剂的用量、床高、床径等的计算。该法简单,但精确度较

差。

一、催化剂用量的计算

二、非恒温非绝热固定床反应器的灵敏性

非恒温非绝热固定床反应器的参数敏感性包括:冷却剂温度、反应器进

口温度、物料浓度等。()

因此,在设计此类型反应器时,首先必须研究所有的敏感性,最好的方 法是进行模拟分析并建立模型,必须通过合理控制各种参数努力使这些敏感 性减少到最少,还必须利用适当的过程控制手段防止温度失控。

二、固定床反应器结构尺寸的计算

催化剂用量确定后,催化剂床层的有效体积也就确定。

2015年固定床反应器设计计算

0 FA0 FA0 xA0 (rA )

B为床层密度或堆积密度

W为催化剂质量

Enzhou Liu, Northwest University, Xi’an

Page 10

(rA )dW FA0dxA

设计方程

W dW W xAf dxA 0 FA0 FA0 xA0 (rA )

Page 7

3.固定床反应器传递过程—基本概念

6.传热系数(3种v P166)

颗粒与流体间传热系数(hp) 固定床中的有效热传导(λe) 床层与器壁间的给热系数 h0(一维模型)和 hw (二维模型)

7.传质系数(P170)

颗粒与流体间的传质 流体的混合扩散(Ez和Er)

Enzhou Liu, Northwest University, Xi’an

Enzhou Liu, Northwest University, Xi’an

Page 6

3.固定床反应器传递过程—基本概念

1.粒子直径(3种,da ds dv P162) 2.形状系数 s 3.床层空隙率 B 4.床层当量直径 de 5.床层压降 P

Enzhou Liu, Northwest University, Xi’an

Page 2

1. 固定床反应器---概念

又称填充床反应器,装填有固体催化剂或固体反应物

用以实现多相反应过程的一种反应器。固体物通常呈颗粒

状,粒径2~15mm左右,堆积成一定高度(或厚度)的床层。

床层静止不动,流体通过床层进行反应。

实验室:石英管、不锈钢管

催化剂颗粒放在等温区,其余填充石英砂,两端用玻璃棉

固定床反应器及其设计计算

刘恩周, 讲师 西北大学化工学院 2015年4月24日

固定床反应器的设计计算

固定床反应器的设计计算

首先,确定反应器尺寸是固定床反应器设计的首要任务。

反应器的大

小取决于所需的反应物流量、反应速率以及反应物在催化剂上的接触效果等。

一般来说,如果催化剂的活性较高,可以选择较小的反应器尺寸,以

便增加接触效果和提高反应速率。

其次,确定催化剂床层数也是设计中的一个关键步骤。

催化剂床层数

的选择与反应物的转化率和选择性有关。

催化剂床层数较大时,反应物的

转化率和选择性可能会提高,但也会增加反应器的装填材料和能量损失。

因此,需要根据具体情况进行综合考虑,确定合适的床层数。

然后,确定反应条件是固定床反应器设计的重要因素之一、反应条件

包括反应温度、反应压力和反应物的进料浓度等。

这些参数的选择应根据

反应物的特性、反应速率常数以及副反应的发生情况等因素进行综合判断。

另外,反应温度还会对反应热平衡和反应速率等方面产生影响,需要通过

热力学计算和实验验证来确定。

最后,热力学参数也是固定床反应器设计中必须考虑的因素。

热力学

参数包括反应热和化学平衡等。

反应热的计算可以通过热力学数据以及反

应物的物化性质进行估算。

而化学平衡的考虑可以通过化学平衡常数和反

应物浓度的估计来确定。

综上所述,固定床反应器的设计计算涉及的内容较为复杂,需要综合

考虑反应器尺寸、催化剂床层数、反应条件和热力学参数等因素。

设计计

算的目标是确定合适的反应器尺寸和操作条件,以实现高效的反应产率和

选择性。

同时,还需要关注反应器的稳定性和运行寿命,对反应器进行适

当的改进和优化。

反应过程与技术 固定床反应器的计算

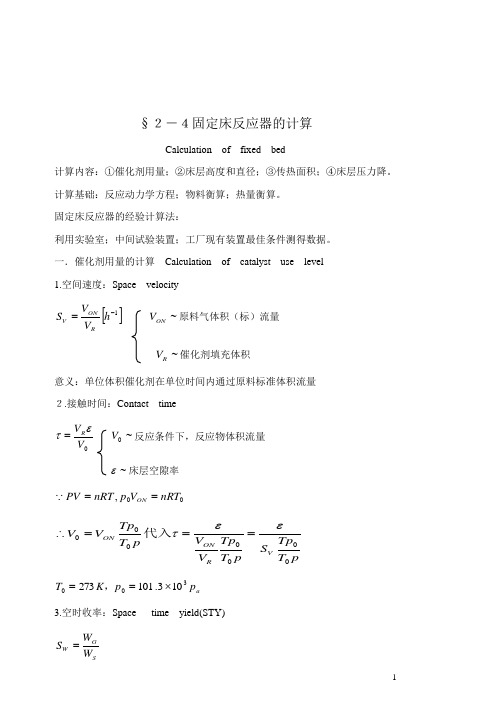

§2-4固定床反应器的计算Calculation of fixed bed计算内容:①催化剂用量;②床层高度和直径;③传热面积;④床层压力降。

计算基础:反应动力学方程;物料衡算;热量衡算。

固定床反应器的经验计算法:利用实验室;中间试验装置;工厂现有装置最佳条件测得数据。

一.催化剂用量的计算 Calculation of catalyst use level1.空间速度:Space velocity[]1-=h V V S RONV ~ON V 原料气体积(标)流量~R V 催化剂填充体积意义:单位体积催化剂在单位时间内通过原料标准体积流量2.接触时间:Contact timeV V R ετ= ~0V 反应条件下,反应物体积流量~ε床层空隙率00,nRT V p nRT PV ON ==pT Tp S p T Tp V V p T TpV V VR ON ON 0000000εετ===∴代入a p p K T 300103.101273⨯==,3.空时收率:Space time yield(STY)SGW W W S =意义:反应物流经床层时,单位质量(或体积)催化剂在单位时间内所获得的目的产物量。

4.催化剂负荷 Catalyst load[]h Kg W W /~原料 [][]3~m Kg cat W S 或 单位质量催化剂在单位时间内通过反应所消耗的原料5.床层线速度与空床速度 Linear velocity and superficial velocity 线速度:εR A V u 0= 反应体积在反应下,通过催化剂床层自由截面积的速率。

空床速度:R A V u 00=在反应条件下,反应气体通过床层截面积时的气速。

使用条件:所设计的反应器与提供数据的装置具有相同的操作条件等)、、、、原料、、(P T u cat μ只能估算。

不可能完全相同∴二.反应器床层高度及直径的计算 Calculation of reactor体积一定:床层高度↑→H 床层截面积↓→A 气速↑↑→∆P ↑动力消耗流动阻力,u ;床层高度↓↑→A ↓→u H ,对传热不利,另:H 太小,气体易产生短路。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

固定床反应器参数敏感性

在反应操作过程中,当反应系统中某一个参数的微小变化引起其它参数

发生了重大变化,这种现象称为参数的灵敏性。

一、绝热式固定床反应器的参数灵敏性

绝热式固定床反应器的返混很小,不存在反应器的整体的热稳定性。反 应器各处状态仅决定于进口条件,因此,绝热式固定床反应器床内参数的灵 敏性是一个重要的问题。

SG WW WS WG WS

在单位时间内单位质量(体积)催化剂由于反应消耗的原料质量, 5. 床层线速度与空床速度 床层线速度是指在规定条件下,气体通过催化剂床层自由截面积的流 速,即: u 即: u 0

V0 AR

V0 AR

空床速度是在规定条件下,气体通过(空)床层截面积的流速,

RT 2 dT T T0 ln E dT0

由此可见,反应器的灵敏度决定了流体进、出口的温度差值。

(2) 进口气体浓度对床层参数的影响

根据热量平衡方程与物料平衡方程可计算得:

x A

c p T T Tab H r c A0

经分析,对于绝热反应器,预获得较高转化率只能从降低绝热温升着 手,在生产实际中最有效的办法是在原料气中掺入惰性气体(不参与反应的 气体),这样可以降低反应物的浓度,从而降低了绝热温升值,达到提高反 应转化率的目的。工业上通常采用水蒸气作为稀释剂。

数学模型法的工作步骤:

① 通过实验和其他途径深入认识实际过程,把握过程的物理实质和影响 因素,并尽可能区分主次;

② 根据研究的目的,对实际过程做出不同程度的简化,建立物理模型;

③ 对物理模型进行数学描述,建立模型方程(组); ④ 通过实验测定和参数估值确定模型方程中所含模型参数的数值;

⑤ 进行模拟计算,将计算结果和实验结果进行比较。

若采用正三角形排列,则:

AR Nt 2 sin 600

4 AR D

12

2e

三、催化剂床层传热面积的计算

催化剂床层所需的传热面积为:

A Q Kt m

床层传热面积校核:

A A需

数学模型法

根据反应动力学可分为非均相与拟均相两类;根据催化床中温度分布可

分为一维模型和二维模型;根据流体的流动状况又可分为理想流动模型(包 括理想置换和理想混合流动模型)和非理想流动模型。

(1)进口温度对床层参数的影响

假设流体进口温度为T0,出口温度为T,若进口温度有dT0的变化,则出 口气体温度也将出现dT的变化。dT dT0 称为温度灵敏度。

经推导可得:

dT e dT0

E T RT02

其中δ称为灵敏性指数

对于绝热式固定床反应器,由此可计算得出反应器允许的进出口流体温 度差值:

二、固定床反应器结构尺寸的计算

催化剂用量确定后,催化剂床层的有效体积也就确定。

床层高度与直径的计算步骤为: ① 根据经验选取气体空床速度u0;

AR ② 床层的截面积为: V0 u0

③ 校验床层阻力降:压力降低于总压力的15%,说明所选取的空床速度有效。 ④ 确定床层的结构尺寸

催化剂床层高度:

H

二、非恒温非绝热固定床反应器的灵敏性

非恒温非绝热固定床反应器的参数敏感性包括:冷却剂温度、反应器进

口温度、物料浓度等。()

因此,在设计此类型反应器时,首先必须研究所有的敏感性,最好的方 法是进行模拟分析并建立模型,必须通过合理控制各种参数努力使这些敏感 性减少到最少,还必须利用适当的过程控制手段防止温度失控。

VR V u0 R AR V0

4A D R

12

若为绝热反应器,其内径为:

若采用列管式反应器,床层内经取 d t ,外径为

n

d 0 ,则列管数为:

AR d t2

4

VR d t2 H

4

若采用壳管式反应器(壳程装催化剂),其截面积为:

AR

4

D2 n

4

2 d0

项目三 固定床反应器的计算

经验法 数学模型法

固定床反应器参数敏感性

经验法

用实验室、中间试验装置或工厂现有装置中最佳条件测得的数据,如空

速、催化剂的空时收率及催化剂的负荷等作为设计依据,按规定的生产能力 计算并确定催化剂的用量、床高、床径等的计算。该法简单,但精确度较

差。

一、催化剂用量的计算பைடு நூலகம்

1. 空间速度

单位时间内通过单位体积的原料标准体积流量,即:

2. 空间时间(接触时间)

Sv

VON VR

在规定的反应条件下,气体反应物通过催化剂床层中自由空间所需要的时 间,即:

VR V0

3. 空时收率 反应物通过催化剂床层时,在单位时间内单位质量(或体积)催化剂 所获得的目的产物量,即: SW 4. 催化剂负荷 即: