碟形弹簧设计手册

弹簧设计计算

D(mm)

K1

Fc(N)

100

0.686

62724.63

100

0.686

15846.15

100

0.686

9093.29

分别为959219N和15846N)均大于工作载荷F(13186.81N),所 。

F/Fc 0.210 0.832 荷F下的变形量)

4*E 824000

1-μ² 0.91

碟簧片数 5

0.384

.2-2查得)

Fσ(许用载荷)/N 48000 13100 8610

f=0.75·h0 f(变形量)/mm

1.65 2.1 2.63

σⅡ或σⅢ/Mpa

1420 1050 1240

t代替

5/32

0.15625

H0/t 1.366666667

H0/t-1 0.366666667

C2验算

(H0/t-1)²

h0(碟簧压平时

H0

变形量)/mm (自由高度)/mm

A100

100

51

6

2.2

8.2

B100

100

51

3.5

2.8

6.3

C100

100

51

2.7

3.5

6.2

由C=D/d=100/51=1.96 从表7.2-5查得系数 K1=0.686

D(外径)/mm d(内径)/mm

C

100

51

1.96

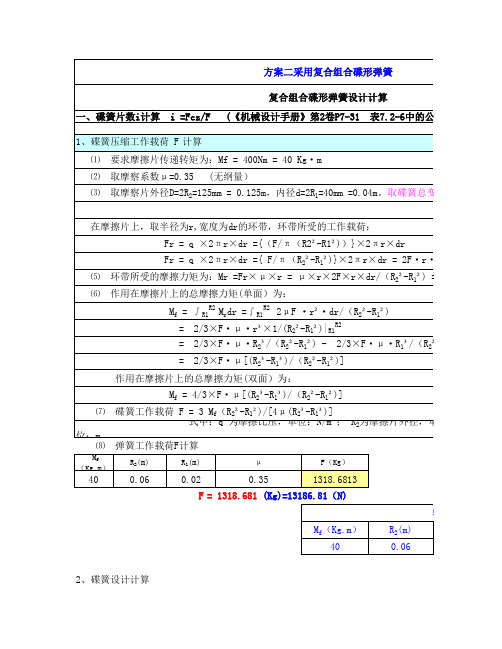

⑴ 采用A系列外径D=100mm 碟形复合组合弹簧(A100-1GB/T1972-1992)

Fc(N)

h0/t

A100

2.2

6

13186.81

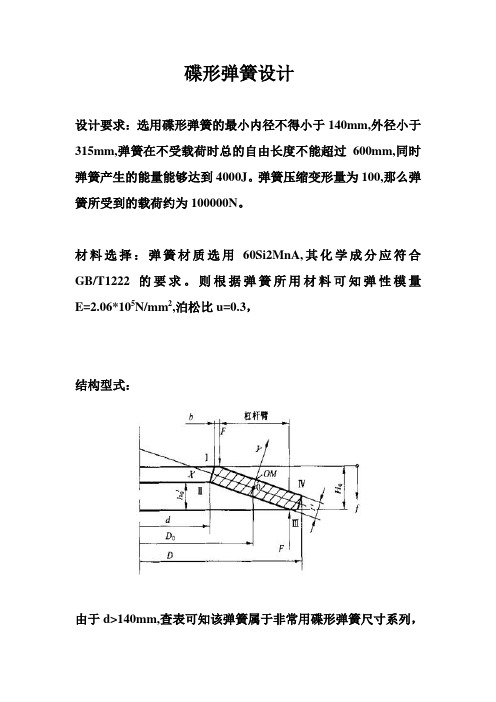

碟形弹簧设计

碟形弹簧设计设计要求:选用碟形弹簧的最小内径不得小于140mm,外径小于315mm,弹簧在不受载荷时总的自由长度不能超过600mm,同时弹簧产生的能量能够达到4000J。

弹簧压缩变形量为100,那么弹簧所受到的载荷约为100000N。

材料选择:弹簧材质选用60Si2MnA,其化学成分应符合GB/T1222的要求。

则根据弹簧所用材料可知弹性模量E=2.06*105N/mm2,泊松比u=0.3,结构型式:由于d>140mm,查表可知该弹簧属于非常用碟形弹簧尺寸系列,在GB/T中选取d=142mm的弹簧3种,尺寸如下表所示:弹簧D/mm d/mm t(t’)/mm h/mm H/mmAGB/T1972 280 142 16(14.75) 6 22 BGB/T1972 280 142 13(12) 7.5 20.5 CGB/T1972 280 142 10 (9.2) 7.5 17.5由表可以知道,采用单片弹簧是不能满足要求的,故采用组合形式,方案一采用C系列弹簧对合组合,方案一:选用C系列弹簧对合组合,其结构形式如下图1所示图1D=290mm,根据弹簧手册公式:F c =214uE -.2130D K t h .24K式中E=2.06*105N/mm 2,u=0.3,无支撑面弹簧K 4=1,根据手册可知当C=2时,根据公式K 1=()[]()()cc c c c ln /21/1/112--+-•π得K1=0.69,F c =129069.05.1083.011006.242325⨯⨯⨯⨯-⨯⨯=125539N 1255391000001=C F F =0.79根据h 0/t=0.90和F 1/F c =0.79查弹簧手册图C.1图C.1查出f/h 0=0.67,所以变形量为f 1=0.67⨯7.5=5.025,又因为要满足变形量为100mm,所以需要碟片数i , i=1f f z =025.5100=19.9 所以取20片,则未加载荷时自由高度H z =i 0H ⨯ 即 H z =20*17.5=350mm,在加入载荷后H 1= H z –f z =350-5.02520⨯=249.5 mm 则弹簧变形能:U=⎥⎥⎦⎤⎢⎢⎣⎡+⎪⎭⎫ ⎝⎛-⎪⎭⎫ ⎝⎛•-12)1(220242221524t f t h K K t f D K t u E 所以U=⎥⎥⎦⎤⎢⎢⎣⎡+⎪⎭⎫ ⎝⎛⨯-⨯⨯⎪⎭⎫⎝⎛⨯⨯⨯-⨯⨯1102025.5105.7110025.528069.0103.011006.22222525 =263899N •mm所以总变形能U z = i ⨯U =20 ⨯ 263899=5118995 N •mm=5277.9J ,总之在弹簧变形量为100mm 时,弹簧的储能达到5277J ,满足条件。

大于250mm碟形弹簧设计

周兴友沈子建

(上海核工碟形弹簧制造有限公司)

攮要

外径大于250ram的碟形弹簧在一定范围内能用Almeu-Laszlo方法进行设计。

关键词

碟形弹簧、设计、有限元法、Almeu-Laszlo方法。

引

言

碟形弹簧简称碟簧(图1),它常用金属钢带、钢板或锻造坯料加工成型,是一种刚度大、 变刚度特性的一种截锥形弹簧。碟形弹簧根据支撑结构不同有两种形式:一种是无支撑面碟 簧,其内缘上边及外缘下边未经加工,因此承受载荷部分没有支撑面;另一种是有支撵面碟 簧,内外缘竞经加工形成支撑面,载荷作用于支撑面。碟形弹簧常用于重型机械设备(如大 型锻压操作机、锅炉吊架等),飞机、大炮等机器或武器中作强力缓冲或减震弹簧:也用于汽 车和拖拉机的离合器或安全阀、减压阀中的压紧弹簧:在自动化装置的控制机构中也应用, 此外还用作螺栓连接中的弹性垫圈。 近些年.高压开关、重型机械等行业都运用到大规格碟形弹簧。实践证明Almeu-Laszlo方 法能够满足外径小于250mm的碟形弹簧设计要求,但是关于设计外径大于250ram碟形弹簧的 研究比较少,本文将用Almeu-Laszlo方法、有限元法对大规格碟形弹簧进行计算,并与上海

核工碟形弹簧制造有限公司长期以来收集的实验数据进行验证,讨论设计外径大于250m碟

形弹簧的应关注的内容。 1

碟形弹簧的特性及AIMu-1.aszIo公式

理论计算和实际证明,碟形弹簧负荷变形曲线呈现非线性,当材料、内径d、外径D和厚 度t一定时,特性曲线只与hO/t的比值有关,h0为碟簧的极限行程,等于内锥高。HO/t对 特性煎线影响很大。hO/t值在不同数值范围内。特性晚线特点不同【1】(图2)。

4碟形弹簧Almeu-Lasz 10方法、有限元分析和实验数据比较

碟形弹簧设计系统说明书

CAD课程设计说明书设计题目:蝶形弹簧设计系统学院:机械工程学院班级:机122学号:1210012051姓名:周波指导老师:张小萍目录一、课题名称和要求----------------------------------------------------------------------------2二、系统结构框图-------------------------------------------------------------------------------2三、计算部分程序流程图----------------------------------------------------------------------3四、程序设计关键技术的阐述----------------------------------------------------------------4五、设计举例-------------------------------------------------------------------------------------5六、课程设计的体会和建议-------------------------------------------------------------------8七、参考文献-------------------------------------------------------------------------------------81一、课题名称和要求1、设计题目:碟形弹簧设计系统2、设计目的:通过“碟形弹簧设计系统”的开发,进一步掌握和理解一般CAD系统的开发方法和流程。

进一步熟悉工程数据的处理方法、自动绘图的实现方法以及软件的接口方法。

3、设计要求:完成“碟形弹簧设计系统”的开发,根据该设计系统能进行简单的碟形弹簧自动设计。

碟形弹簧设计手册

2.材料与防腐蚀

2.1 标准材料 Ck67(DIN1.1231) Ck67是碟形弹簧低应力应用情况下的经济型钢种,按 DIN2093标

准规定,该材料只适用于第一组弹簧(厚度<1.25 mm)。特殊情况 下,也可用于厚度小于4 mm 的弹簧。 50CrV4(DIN1.8159)

DIN17224标准的镍铬金х12CrNi177通常用于耐腐的碟型弹簧。这 材料的强度通过冷轧获得,因此其最大材料厚度被限定在2.0mm 以下。 冷轧也会使弹簧具有一定程度的磁性。

х7 CrNiAl17 7(DIN1.4568) 按照 DIN17224标准,х7 CrNiAl17 7是一种沉淀硬化耐腐蚀弹簧

6ห้องสมุดไป่ตู้3

2

Ra <

精密切割、冷成形

Ra<6.3

3.2

冷成形或热成形,四周切削,

Ra <

3

Ra<12.5

倒圆

12.5

其它加工方法,如激光束切割、水射流切割等可用于特殊碟型弹簧的

生产。除矩形截面,边缘倒圆的碟型弹簧外,还有以下类型的碟型弹 簧: ︱梯形截面碟型弹簧 ︱开槽型碟型弹簧 开槽型碟型弹簧广泛用于连轴器和变速箱,而矩形截面碟型弹簧的应 用则并不常见。

机械镀锌可以产生与电镀相同的防腐效果,但不会出现氢脆现 象。机械镀锌时,采用滚镀法将锌粉装到碟型弹簧表面。建议在镀锌 层外镀铬。机械镀锌弹簧的应用范围与电镀锌零件一样。 Delta-Tone-/Delta-Seal 覆层

Delta-Tone 是一种由锌和铝的混合物组成的无机涂层。通过烘 烤,可以获得亮银色高耐腐蚀性防护层。

μm 厚度也可以达50 。对叠合组合碟型弹簧组而言,单片弹簧间的

碟型弹簧手册2012

X 7 CrNiAl 17 7

1.4568

X 5 CrNiMo 18 10 1.4401

X 35 CrMo 17

1.4122

X 30 WCrV 5 3

1.2567

X 22 CrMoV 12 1 1.4923

Cu Be 2

2.1247

Ni Be 2

2.4132

Inconel 718

2.4668

(Ni Cr 19 Nb Mo)

phone.: sales: 02743/806-184, -194, Fax.:-188; engineering: 02743/806-268, -134, -135, Fax.: -292

characteristic of spring

I

t’

140

II

h0

l0

120

I II

Di

De

100

dimensions outer diam.:

夹紧元件的结构,载荷可以是静态的或是动态的。

作用预先加载。发生故障时,液压压力下降,碟形碟簧组复 位,阀门关闭,流动停止。在这种情况下,通常使用滚珠自 定心碟形碟簧组。

9 弹簧促动制动器

设备制造、机械制造、汽车制造 在液压载荷下降至预设水平时,组合碟形弹簧产生制动载

荷。

7

7

2

3

5

6

8

9

8

碟形弹簧- 慕贝尔,您强劲的合作伙伴

碟形弹簧- 广泛适应性

由于碟形弹簧的广泛适应性,其应用涵盖了从 3000 米海 底深处的安全阀门系统到空间人造卫星的各个领域,要求能够 在 -269℃到 500℃的温度范围内工作。慕贝尔公司库存的原 材料即使在这样苛刻的条件下,依然可以满足碟形弹簧承载和 疲劳寿命的要求。此外,碟形弹簧表面可以采用耐久涂层保护 处理,保证其在腐蚀性气体中的长效抗腐蚀性能。

碟形弹簧的介绍及选型计算说明

承受静态和动态两种载荷,主要参数为:外径 内径 材料厚度 自由高度

1.碟型弹簧由于其以下特点而不同于其他类型的弹簧: 1.1 小变形大承载能力 1.2 和其他类型的弹簧相比更为节省空间 1.3 通过碟型弹簧不同的组合方式可获得理想的加载特性

江苏省太仓市常州路 5 号

105 Shanghai E. Rd., Taicang, P.R. China 邮编/ Zip: 215400

碟形弹簧及其计算的方法与使用说明

本文分为三个部分 第一部分:碟形弹簧的简单介绍 第二部分:碟形弹簧德国计算程序 第三部分:碟形弹簧计算程序的使用说明

第一部分:碟形弹簧的简单介绍

2.67 0.128 1213 -485 246 265 -258 2.67 0.128 1213 9188

2.64 0.160 1505 -603 310 330 -322 2.64 0.160 1505 9055 2.61 0.192 1793 -720 376 393 -387 2.61 0.192 1793 8928

1270 1089 -1160 2.22 1353 1141 -1224 2.19

0.576 0.608

4997 5250

7918 7876

2.16 0.640 5501 -2218 1437 1193 -1289 2.16 0.640 5501 7840

2.13 0.672 5752 -2316 1523 1244 -1353 2.13 0.672 5752 7811

Mubea

phone.: sales: 02743/806-184, -194, Fax.:-188; engineering: 02743/806-268, -134, -135, Fax.: -292

碟形弹簧选型-汉化版

2015-4-18

叠合特性

70000

60000

50000

III

尺寸 外径 内径 厚度 减薄碟簧厚度 弹簧高度 数据 h0/t= 0.550 h0'/t'= 0.550 组合类型: 2 对合

40000

De = Di = t= t'= l0= h0= h0'=

80.000 mm 41.000 4.000 4.000 6.200 mm mm mm mm 弹簧 30000 力 N 20000

项目: 慕贝尔, 碟形弹簧和夹紧元件有限公司, 邮箱 120, 57564 达登 phone.: sales: 02743/806-184, -194, Fax.:-188; engineering: 02743/806-268, -134, -135, Fax.: -292

2015-4-18 0

叠合特性 70000

刚度 N/mm 17241 17025 16813 16604 16400 16199 16002 15810 15621 15437 15256 15079 14906 14738 14573 14412 14255 14102 13953 13808 13667 13530 13397 13268 13143 13022

2015-4-18 0

载荷点 单片 高度L 变形量S mm mm 6.20 0.000 6.16 0.040 6.12 0.080 6.08 0.120 6.04 0.160 6.00 0.200 5.96 0.240 5.92 0.280 5.88 0.320 5.84 0.360 5.80 0.400 5.76 0.440 5.72 0.480 5.68 0.520 5.64 0.560 5.60 0.600 5.56 0.640 5.52 0.680 5.48 0.720 5.44 0.760 5.40 0.800 5.36 0.840 5.32 0.880 5.28 0.920 5.24 0.960 5.20 1.000 组合类型: 尺寸 外径 内径 厚度 减薄碟簧厚度 弹簧高度 材料 杨氏模量E

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

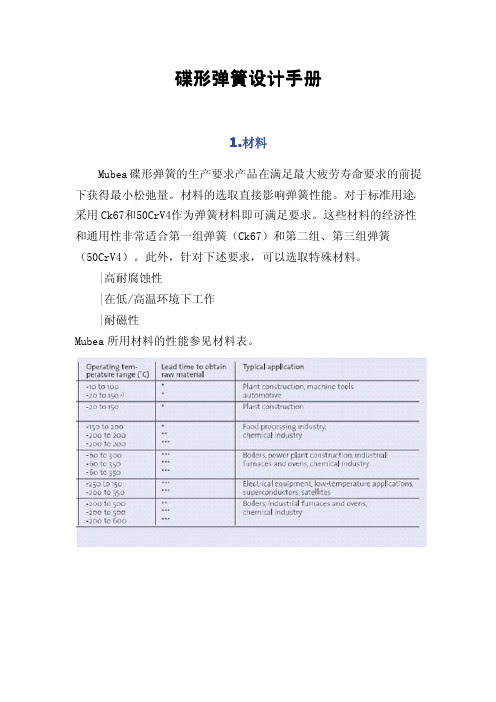

碟形弹簧设计手册1.材料Mubea碟形弹簧的生产要求产品在满足最大疲劳寿命要求的前提下获得最小松弛量。

材料的选取直接影响弹簧性能。

对于标准用途,采用Ck67和50CrV4作为弹簧材料即可满足要求。

这些材料的经济性和通用性非常适合第一组弹簧(Ck67)和第二组、第三组弹簧(50CrV4)。

此外,针对下述要求,可以选取特殊材料。

|高耐腐蚀性|在低/高温环境下工作|耐磁性Mubea所用材料的性能参见材料表。

2.材料与防腐蚀2.1标准材料Ck67(DIN1.1231)Ck67是碟形弹簧低应力应用情况下的经济型钢种,按DIN2093标准规定,该材料只适用于第一组弹簧(厚度<1.25mm)。

特殊情况下,也可用于厚度小于4mm的弹簧。

50CrV4(DIN1.8159)50CrV4是碟形弹簧最常用的材料。

由于其高合金成分,在-15℃至+150℃温度范围时,可使弹簧具有最佳性能。

如可降低弹簧耐久性,该材料最低应帮温度可达成-25℃,如采用热强压处理,其最高应用温度+200℃。

该材料抗松驰性能优于非合金钢。

51CrMoV4(DIN1.7701)51CrMoV4(DIN1.7701)性能与50CrV41(8159)相似。

由于加入了钼合金元素,材料厚度在40mm以下的工件均具有良好的淬透性。

由于其韧性优于50CrV4。

因此该材料更适用于0℃至-20℃温度范围。

2.2耐磨性材料由于较高的镍合金含量,耐腐性材料在初始状态下具有奥氏体晶格,因此不能象常规材料那样采用奥氏体或马氏体等温淬火。

而腐蚀弹簧钢通过混合晶体变形、冷轧加工硬化(见DIN17224)和沉淀硬化(х7CrNiAl177)来获得强度。

一定程度的冷扎加工硬化可使碟型弹簧获得足够的强度。

因此,对该种材料的最大厚度有严格的限制。

耐腐蚀材料碟型弹簧可以在极低温度下使用,但其通过冷轧过程获得的强度会在温度高于+200℃时消失。

х12CrNi177(DIN1.4310)DIN17224标准的镍铬金х12CrNi177通常用于耐腐的碟型弹簧。

这材料的强度通过冷轧获得,因此其最大材料厚度被限定在2.0mm以下。

冷轧也会使弹簧具有一定程度的磁性。

х7CrNiAl177(DIN1.4568)按照DIN17224标准,х7CrNiAl177是一种沉淀硬化耐腐蚀弹簧钢。

该钢种可以通过冷轧加工硬化和沉淀硬化获得强度。

在软化状态下,х7CrNiAl177具有较高的磁性。

冷轧加工硬化使其磁性进一步提高。

х5CrNiMo1810(DIN1.4401)DIN1.4401х5CrNiMo1810是一种高耐腐蚀弹簧钢并且很难被磁化。

2.3热稳定材料大部分热稳定材料都是马氏体钢。

与标准材料相比,由于其高合金组分,在高温条件下具有较低的蠕变倾向。

表1.1所列的上限工作温度均是基于长时间暴露在高温条件下所得的结果。

如工作时间较短(不到1小时),弹簧还可短时间在高于表中所列温度100℃的环境下进行工作,而不影响其性能。

在做碟型弹簧设计时,必须谨记,材料的弹性模量随温度升高而减小,随温度降低而增大。

因此,碟型弹簧在高于室温时具有较高的承载力,低于室温时具有较低的承载力。

对于热稳定材料碟型弹簧的生产来说,脆性断裂可以导致弹簧提前失效。

х35CrMo17(DIN1.4122)钼元素的添加使х35CrMo17具有较高的热稳定性。

在其它一些应用环境中,该材料也同时具有耐腐性。

但由于碟型弹簧对材料强度的要求,其耐腐性是有限的。

海水环境或与海水相似的环境中,该材料不具耐腐性。

х22CrMoV121(DIN1.4923)该材料是含有热稳定性元素Chrome的可热处理钼钒钢,其应用温度范围为-60℃至+350℃脆性断裂可使х22CrMoV121碟形弹簧提前失效。

2.4抗磁性并耐腐蚀材料该类材料通过沉淀强化而获得强度。

同时具有抗磁性和耐腐蚀性。

CuBe2(DIN2.1247)CuBe2是沉淀强化铜铍合金,可在极低温度下使用。

但与其它材料相比,其弹性模量较小,因此承载能力也较低。

此外,CuBe2具有良好的导电性。

NiBe2(DIN2.4132)除了上述性能之外,NiBe2适用于温度提升的情况。

表1.1中所列的温度都可以在不影响其性能的前提下短时间超过大约100℃。

2.5耐高温材料镍基合金中的一些沉淀强化材料用于碟型弹簧的生产,适用于温度提升的情况。

这种材料具有较高的韧性和疲劳强度。

设计耐高温材料碟型弹簧时,必须考虑到其抗拉强度低、屈服点小的特点,否则加载损失的可能性将会增大。

这种情况下,明确指明弹簧的上限工作温度是不可能的。

在加载状态下,由于材料蠕变,碟型弹簧自由高度将会降低。

该蠕变是温度、时间和应力共同作用的结果。

例如,施加较小的载荷或缩短高温下的工作时间,均可使碟型弹簧用于温度提升的情况。

因此,表1.1中列出的温度范围只能用作参考,表明在该温度下,碟形弹簧可以表现出与室温时相同的性能。

必须注意,材料的弹性模量或多或少总会低于上限工作温度时的弹性模量。

鉴于这种情况,热稳定材料碟型弹簧可以在高于表1.1所列温度150℃温度下使用。

通常情况下,稳定材料的碟型弹簧的交货期比较长。

如果原料有库存,交货期与常规材料碟型弹簧相同。

Nimonic90比Inconelх750或Inconel780更适用于极高温度情况下,需要说明的是,热稳定性材料的成本通常都比较高。

2.6防腐蚀Mubea碟型弹簧在高应力条件下工作要承受极高的载荷。

因此,必须采用适当的措施来防止由于化学或电化学侵蚀而损坏碟型弹簧的表面。

表1.5列出了一些耐腐蚀表面涂层方式及DIN50021标准要求的相关盐雾实验标准。

表中列出的镀锌和镀镍涂层厚度为可获得腐蚀防护作用的实列,其它情况下,也可采用更厚的涂层厚度。

机械镀锌和化学镀镍的涂层厚度也可以达50μm。

对叠合组合碟型弹簧组而言,单片弹簧间的相对运动会使表面边缘处的涂层出现一些特殊问题,这种情况下,请与Mubea联系。

2.7磷化涂层锌磷化+涂油/蜡锌磷化和涂油是DIN2093标准和Mubea工厂标准对碟型弹簧进行的标准防腐涂层方式。

磷化过程中,细晶结构的磷酸盐沉淀在基体金属上,形成保护膜。

如进一步与涂油或打蜡覆盖层相结合,则可获得更耐久的防腐作用。

由于生产限制,只能为外径大于100mm的碟型弹簧涂蜡。

这种防腐方式通常用于室内或室外有防雨措施的情况。

锰磷化按照客户要求,Mubea也可对碟型弹簧进行锰磷化涂层。

猛磷化涂层不具防腐作用。

只是用作润滑层。

通过对锰磷化碟型弹簧进行涂油可以获得一定的防腐作用,该作用仅适于运输和库存。

2.8电镀金属覆层从溶液中分离出来时,氢气会在弹簧表面扩散。

这种情况在高强度弹簧钢用作碟型弹簧原材料时更为常见。

氢气扩散导致脆性断裂(氢脆)。

电镀之后采用合适的热处理方法(扩散退火)可以降低氢脆倾向,但不能完全消除。

由于氢脆的影响,尽可能不要采用电镀方式对碟型弹簧进行表面防腐涂层。

电镀锌与钢相比,锌的化学稳定性较好。

其防腐作用一方面是锌在空气中产生钝化层而保护其体金属,另一方面在锌层被损坏后能产生阴极保护,其耐腐蚀程度与锌层厚度成正比。

通过在锌层表面镀铬,可以进一步改善镀层的耐腐蚀性能,镀铬层可镀成不同颜色而起到装饰作用。

为消除氢脆影响,电镀后的热处理除氢非常必要的。

电镀保护的碟型弹簧可用于室内和室外。

2.9机械镀锌机械镀锌可以产生与电镀相同的防腐效果,但不会出现氢脆现象。

机械镀锌时,采用滚镀法将锌粉装到碟型弹簧表面。

建议在镀锌层外镀铬。

机械镀锌弹簧的应用范围与电镀锌零件一样。

Delta-Tone-/Delta-Seal覆层Delta-Tone是一种由锌和铝的混合物组成的无机涂层。

通过烘烤,可以获得亮银色高耐腐蚀性防护层。

该防护层具有导电性,因此可以避免阳极腐蚀,并且无氢脆现象。

Delta-Seal是一种有机的、在被涂表面高度交联、形成微观保护层的涂层。

通过相应的涂覆和烘烤过程之后产生粘附牢固、耐化学腐蚀的涂层。

Delta-Seal层也可以作为耐久干态润滑层起到“内部润滑剂”的作用。

Delta-Tone和Delta-Sea层不含重金属。

这种成本较高的防腐工艺通常被用于室外条件下碟型弹簧的防腐保护。

达克罗覆层达克罗是一种经烘烤行成粘附牢固的,以锌或铝及其铬酸盐为主要成份的无机防腐涂层。

该涂层能够满足高标准的防腐要求。

此外,涂层具有耐热性好,摩擦系数低、无氢脆现象的优点。

3.碟形弹簧的设计与计算(一)3.1碟型弹簧理论碟型弹簧是承受轴向载荷的锥形环状盘片。

一般情况下,盘片厚度恒定不变,载荷均匀分布在上表面内边缘和下表面外边缘。

碟型弹簧通常用弹簧钢制成,可以承受静态载荷,非交变载荷或动态载荷,能够满足严格的疲劳寿命和加载损失的要求。

与其它类型弹簧相比,碟型弹簧具有如下特性:︱小变形,大承载能力︱与其它类型弹簧相比,具有较高的空间利用率︱正确的尺寸设计可以获得高疲劳寿命和低加载损失/蠕变倾向︱不同的弹簧组合方式可以获得所需要的载荷特性曲线︱可以采用各种特殊材料和表面涂层方式︱采用标准尺寸产品可以降低成本。

性能和结构载荷特性曲线反映碟型弹簧的载荷-变形特性。

根据尺寸情况,载荷特性曲线或多或少都是逐步递减直至水平状态。

特殊情况下,也可将其设计成变形超出水平状态。

碟型弹簧通常作为模块化组件使用。

一组单片碟型弹簧按照相同方向叠合使用,称作叠合组合碟型弹簧:反之,一组单片碟型弹簧按照不同方向交替对合使用,称作对合组合碟型弹簧。

叠合组合情况下,碟型弹簧组的变形与单个弹簧相同,给定变形量时的载荷则是单个弹簧的n倍(n=碟型弹簧组内单片弹簧片数)。

对合组合情况下,碟型弹簧组变形时弹簧组内单片弹簧变形量的总和,载荷则与单片弹簧相同。

对于由单片碟型弹簧或弹簧组组成的组合碟型弹簧的变形和载荷计算,上述因素应考虑在内。

可以通过将由不同片数碟型弹簧组成叠合组合弹簧或不同厚度的单片碟型弹簧组合成碟型弹簧组来获得递增的载荷特性曲线,在这种情况下,弹簧组达到压平位置或极限行程后,单片弹簧或组合弹簧将不再对弹簧的变形量产生影响。

3.碟形弹簧的设计与计算(二)3.2按照DIN2093分类碟型弹簧的设计、检测和生产已按照DIN2092标准(碟型弹簧、计算)和DIN2093标准(碟型弹簧、尺寸、质量要求)进行了标准化。

按照DIN2093标准,碟型弹簧可以分为三组:︱第一组:盘片厚度t小于1.25mm︱第二组:盘片厚度t 1.25mm至6mm︱第三组:盘片厚度t大于6mm至14mm第一组和第二组弹簧没有支撑面,第三组弹簧带有支撑面下表为DIN2093标准对碟型弹簧生产的要求组别加工方法表面光洁度上表面和下表面内边缘1冲压、冷成形、倒角Ra<3.2Ra<12.52冲压、冷成形、De和Di车削,倒角Ra<6.3Ra<6.3精密切割、冷成形Ra<6.3Ra<3.23冷成形或热成形,四周切削,倒圆Ra<12.5Ra<12.5其它加工方法,如激光束切割、水射流切割等可用于特殊碟型弹簧的生产。