渗碳过程的数值模拟

不同形状钢表面渗碳扩散数学模型及计算

不同形状钢表面渗碳扩散数学模型及计算众所周知渗碳研究的主要方面有:数学模型、计算方法、模型中的物理参数等。

只有将这三者有机结合起来,才能得到精确的计算结果。

本文主要讨论气体渗碳模型及计算。

1平板与大曲率半径工件渗碳数学模型1.1扩散方程钢件渗碳的过程是一个非稳态扩散过程,用第二定律来描述,即∂C ∂t =∂∂xDðCðx(1)对于实际零件的渗碳来说,如果不考虑棱角和尖叫角部分,可以简化为一维问题。

但需考虑表面曲率问题——平面、正负圆柱面与球面。

因而当平板型与表面曲率半径大可以由一维扩散方程统一表示为∂C ∂t =Dð2Cðx2+Sx−R∂C∂x0 ≤ x ≤x max2式中x为表面为0,与表面外发线方向相反;x max是最大渗碳深度mm,应大于实际渗碳深度;R为渗碳表面曲率半径mm。

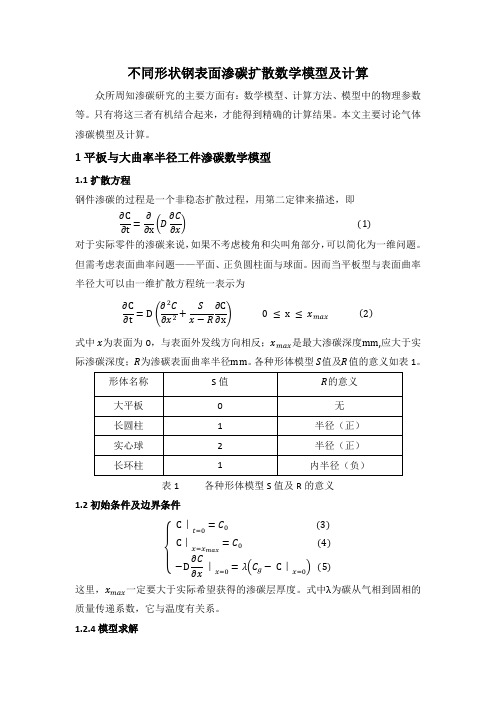

各种形体模型S值及R值的意义如表1。

表1 各种形体模型S值及R的意义1.2初始条件及边界条件C︱t=0=C03C︱x=x max=C0 (4)−D ðCðx︱x=0=λ C g− C︱x=0(5)这里,x max一定要大于实际希望获得的渗碳层厚度。

式中λ为碳从气相到固相的质量传递系数,它与温度有关系。

1.2.4模型求解对扩散问题的求解,一般采用差分法进行求解。

建立差分格式时,可以直接采用泰勒展开法,还可以根据质量守恒定律。

根据质量守恒定律建立的差分格式更符合实际。

设空间步长为Δx ,时间步长为Δt ,则扩散方程(2)为C i n−1−C i n =D C i n−1−2C i n +1+C i n +12+S ∙ C i +1n +1−C i−1n +1)i =1,2,3⋯,m −3,m −2;n =0,1,2,⋯ 6 其中上标表示时刻为t = n Δt ,下标i 表示在第i 结点上。

将上式整理得−(1−G )C i−1n +1+(2+F )C i n +1− 1+G C i +1n +1=F C i n(7)其中F =(Δx )2ΔtD,G =S1+2i−RΔx当i =0时,方程(7)为−1 1−G C −1n +1+ 2+F C 0n +1− 1+G C 1n +1=F C 0n8 将外边界条件用差分法表示为−D C 0n +1−C −1n +1=λ C g −C 0n 9将(8)式与式(9)中消去C −1n +1,得1+F +G C 0n +1− 1+G C 1n +1=FC 0n + 1−G λD ⋅Δx C g −C 0n 10 有内边界条件得C m n +1=C 0 11将i =m −1带入(6)式并将式(11)带入得− 1−G C m−2n +1+ 2+F C m−1n +1=FC m−1n+ 1+G C 0 12将初始条件和式(10)、式(7)、式(12)整理为C i 0=C 0 i =0,1,2,⋯,m −1 13a1+F +G C 0n +1− 1+G C 1n +1=F C 0n + 1−G λD ⋅Δx C g −C 0n 13b− 1−G C i−1n +1+ 2+F C i n +1− 1+G C i +1n +1=FC i n 13ci =1,2,3,⋯,m −3.m −2− 1−G C m−2n +1+ 2+F C m−1n +1=FC m−1n+ 1+G C 0 13d上述m个方程可以解出任意时刻的碳含量。

气体渗碳过程数学模型及数值模拟

1.5 不同类型气体渗碳同一位置 C 浓度随时间分布图

图示为 950℃下 20#钢在 3 种气体渗碳条件下距表面 0.2mm 处 C 浓度随时间分布 图

图示为 20#钢在 3 种气体渗碳条件下距表面 0.2mm 处 C 浓度随时间变化图,从图 中可看出距表面一定距离处的 C 浓度随时间变换率由快变慢,当 C 浓度趋于 Cp 时,变化十分缓慢。不加稀土时, 【煤油+甲醇】条件下的渗碳速度低于【吸热气 氛+丙烷】 ,加入稀土后,其渗碳速度大于【吸热气氛+丙烷】 。稀土的加入加快了 C 的扩散。

(2) 不同温度离子渗碳一定时间碳浓度分布

从图中可看出:渗碳相同时间,温度越高,渗碳层的厚度越大,表面 C 浓度 Cs 越大,各位置的 C 浓度也越高。 通过此次气体渗碳和离子渗碳过程的分析和数值模拟, 对各种渗碳类型进行分析 比较,加深了对渗碳过程及稀土化学热处理的了解。

与气体渗碳不同,因界面传递系数无穷 大,表面碳浓度快速气氛平衡。即 C(0,τ )=Cp=1.30,所以图中各曲线均始于同一点。

2.2 离子渗碳时距表面不同距离 C 浓度随时间变化情况:

由图可知,越靠近表面 C 浓度增速越大,但增速是是由快变慢,当 C 浓度快达到 Cp 时,C 浓度随时间变化便不明显。

气体渗碳过程数学模型及数值模拟

气体渗碳过程数学模型及数值模拟

前言:传统的气体渗碳工艺温度高,加热保温时间长,工件渗碳后变形大,而稀 土渗碳则有着很大的优点, 成为一种发展趋势。稀土元素加速渗碳过程的主要原 因是增加了碳在奥氏体中的扩散系数 D,同时提高了碳的界面传递系数 β ,达到 同样渗碳层深度,渗速可提高 15%~20%。通过对 20#钢进行常规气体渗碳和稀 土渗碳过程的模拟仿真, 进行分析比较。加深对气体渗碳过程及稀土化学热处理 的了解。 以下气体渗碳和离子渗碳模拟中均假定 D 与 C 无关。(实际过程 D=f(C))

哈工大传输原理课程论文(渗碳过程浓度场分布数值模拟)

渗碳过程碳浓度分布数值模拟摘要:本文在气体渗碳与离子渗碳方面对渗碳过程碳浓度分布做了主要研究。

基于菲克第一定律与菲克第二定律建立数学模型,分析了碳浓度分布与时间温度及距表面距离之间的关系。

关键词:气体渗碳 离子渗碳 渗层碳浓度分布 数值分析一、 问题的提出1、 对于渗碳过程碳浓度的分布,首先有如下假设 (1)20号钢制成半无限大的平表面;(2)零件内部温度均匀一致,且不随时间变化; (3)碳的扩散系数不随浓度变化; (4)环境中碳势不随时间变化;2、基于以上假设,我们分别对气体渗碳与离子渗碳研究以下几个方面: (1)气体渗碳a 相同温度下,不同时间,碳浓度分布随距表面距离的变化;b 相同温度下,距表面距离不同,碳浓度分布随时间的变化;c 相同时间,不同温度下,碳浓度分布随距表面距离的变化;d 相同温度,相同时间,不同传递系数,碳浓度分布随距表面距离的变化; (2)离子渗碳a 相同温度下,不同时间,碳浓度分布随距表面距离的变化;b 相同温度下,距表面距离不同,碳浓度分布随时间的变化;c 相同时间,不同温度下,碳浓度分布随距表面距离的变化;二、 建立数学模型碳原子在20号钢中扩散遵循菲克第二定律,即碳浓度分布满足方程:c ()c D x x τ∂∂∂=∂∂∂D 与C 无关,方程变为:22c c D x τ∂∂=∂∂1)气体渗碳时:初始条件:(,0)c x c =边界条件:()p x cDc c xβ=∂-=-∂方程的解析解:200(,)()exp()p x c x c c c erfc erfc D ββττ⎧⎫+⎪⎪=+--⎨⎬⎪⎪⎩⎭ (1)式中:C(x,τ)—碳浓度的质量分数(%);β—碳原子的界面传递系数(mm/h );D —碳的扩散系数(mm 2·h -1);τ—渗碳时间(h );x —据表面的距离(mm ); c 0—工件原始碳浓度(%);2)离子渗碳时: 即:初始条件:(,0)c x c =边界条件:(0,)s pc c c τ==方程的解析解:00(,)()p c x c c c erfc τ=+- (2)式中:C(x,τ)碳浓度的质量分数(%); D —碳的扩散系数(mm 2·h -1);τ—渗碳时间(h );x —据表面的距离(mm );c 0——工件原始碳浓度(%); c s ——工件表面碳浓度(%);三、基于所提出的问题,编程生成图像,对图像进行分析简化模型,假设C p 与T 呈线性关系,图形如下所示:程序如下:L1 = '0.77*a + b = 727';L2 = '2.11*a + b = 1148';g = solve(L1, L2);x = 0:0.01:5;y = g.a*x + g.b;plot(x, y);axis([0.77, 2.11, 727, 1148]);xlabel('w(C)%');ylabel('温度/℃');grid on拟合方程为:T = 314.1791*Cp+ 485.08201、气体渗碳a 相同温度下,不同时间,碳浓度分布随距表面距离的变化:对于材料20号钢,其渗碳过程温度为950℃,C0=0.20%,Cp=1.30%;碳的扩散系数D=D0exp(—Q/RT),其中D=0.162cm2/s,Q=137800J/mol,则D=6.3*10-8;碳的传递系数ß=3.969exp(—120830/RT)cm/s,则B=9.5*10-6 cm/s。

软熔带焦炭碳素熔损反应数值模拟-概述说明以及解释

软熔带焦炭碳素熔损反应数值模拟-概述说明以及解释1.引言1.1 概述概述软熔带焦炭碳素熔损反应是一种重要的热力学和反应动力学过程,常见于冶金和材料加工领域。

在高温环境中,碳素材料容易发生熔损反应,形成渗碳层或熔化边界。

本文旨在通过数值模拟的方法,研究软熔带焦炭碳素熔损反应的机理和影响因素,探索其熔损过程的动力学特性,为优化冶金和材料加工工艺提供理论支持。

在文章的正文部分,将首先介绍碳素熔损反应的基本原理和主要影响因素。

随后,对软熔带焦炭进行详细的描述和分析,探讨其在碳素熔损反应中的作用机制。

结果分析部分将对数值模拟结果进行解读,详细分析软熔带焦炭与碳素材料之间的相互作用及其对碳素熔损反应的影响。

同时,对研究结果的理论和实际意义进行讨论,为相关领域的实际应用提供参考。

综上所述,本文的研究目的是通过数值模拟方法深入探究软熔带焦炭碳素熔损反应的机理和影响因素,为冶金和材料加工领域的工艺改进和优化提供理论指导。

通过本文的研究,有望为碳素材料的熔损问题提供新的解决思路,为相关领域的发展做出贡献。

1.2 文章结构文章结构部分的内容可以包括以下信息:文章结构部分的目的是为读者介绍本文的整体结构和各个部分的内容安排,以便读者能够更好地理解文章的组织结构和研究思路。

本文分为引言、正文和结论三个部分。

引言部分主要概述了软熔带焦炭碳素熔损反应数值模拟的研究背景和意义,简要介绍了软熔带焦炭和碳素熔损反应的相关概念。

同时,本部分还阐明了本文的目的,即通过数值模拟方法探索软熔带焦炭碳素熔损反应的机理和规律。

正文部分主要分为两个小节。

第一小节介绍了碳素熔损反应的基本概念和相关知识,包括该反应的定义、影响因素和发生机制等。

第二小节则重点研究了软熔带焦炭,包括其特性、组成和与碳素熔损反应的关系等内容。

通过对软熔带焦炭的深入研究,可以更好地理解软熔带焦炭在碳素熔损反应中的作用机制。

结论部分主要对本文的研究结果进行了分析,并得出相关结论。

低温气体渗碳工艺过程模拟与参数研究

低温气体渗碳工艺过程模拟与参数研究作者:马燕来源:《中小企业管理与科技·下旬刊》2014年第09期摘要:介绍了奥氏体不锈钢低温气体渗碳技术原理,基于Fick第二定律对该工艺过程建立模型并通过有限差分法进行求解,求解所得结果与文献中试验数据符合较好,初步验证了所选工艺参数的准确性,为以后该工艺的优化提供数据支持。

关键词:低温气体渗碳 Fick第二定律有限差分法奥氏体不锈钢是不锈钢中最重要的钢种,由于该类不锈钢具有极好的抗腐蚀性,广泛应用于化工、机械、食品、医学等行业。

奥氏体不锈钢的耐蚀性(特别是耐晶间腐蚀性能)要求其含碳量很低(含碳量一般低于0.03%),因此低碳奥氏体不锈钢的表面硬度很低。

而这一缺点导致奥氏体不锈钢压力容器局部易发生磨损腐蚀,进而使介质内活性阴离子破坏不锈钢表面钝化膜使其发生点蚀破坏[1]。

传统表面渗碳技术必然在提高不锈钢表面硬度的同时生成Cr的碳、氮化合物,导致不锈钢耐蚀性能明显下降。

本文从以下几个方面加以论证。

1 低温气体渗碳技术原理低温气体渗碳是使C原子固溶于奥氏体基体形成一种扩张奥氏体,称为S相,S相具有非常好的机械特性与耐腐蚀性能[3,4]。

过饱和的C原子溶于奥氏体会使原来的奥氏体面心立方晶格转变成面心四方晶体结构,导致它的表面硬度和耐磨性大幅度增强。

但是扩张的奥氏体组织不稳定,在高温下容易分解为原来的面心立方结构并析出Cr的碳化物。

通常Cr的碳化物的生成温度为550℃,所以奥氏体不锈钢的低温气体渗碳指的是在低于550℃的条件下进行渗碳处理[3],因此经该技术强化后的不锈钢表面在大量提高表面硬度的同时不降低其优秀耐蚀性能。

2 渗碳数学模型的建立本文模型的建立以Fick第二定律为基础,时间和空间均采用有限差分方法进行离散,计算不锈钢在发生低温渗碳时碳浓度场的分布。

低温气体渗碳过程中没有碳化物生成,因此模拟该过程的数学模型主要指扩散过程的计算。

计算分两步进行:第一步以Fick第二定律为基础,利用有限差分法对时间和空间进行离散,得出需要求解的渗碳模型。

渗碳数值模拟

以碳浓度0.38%为界,低于此浓度区域为低浓度区,高于此浓度区域为高浓度区,而碳浓度等于0.38%的深度称为渗碳深度,以 表示。下面研究渗碳一定时间后其渗碳深度与温度的关系。

令

得

其中

又

得

下图绘出了等离子渗碳12h后其渗碳深度与加热温度的关系曲线:

观察该曲线可知,当温度低于600℃时,其渗碳深度几乎为零,而当温度高于600℃并继续上升时其渗碳深度急剧增大。这再一次表明等离子渗碳必须在较高温度下进行。

渗碳模拟报告

摘要

渗碳是指使碳原子渗入到钢表面层的过程,也是使低碳钢的工件具有高碳钢的表面层,再经过淬火和低温回火,使工件的表面层具有高硬度和耐磨性,而工件的中心部分仍然保持着低碳钢的韧性和塑性的一种金属表面处理方法。

渗碳工件的材料一般为低碳钢或低碳合金钢(含碳量小于0.25%)。渗碳后﹐钢件表面的化学成分可接近高碳钢。工件渗碳后还要经过淬火﹐以得到高的表面硬度﹑高的耐磨性和疲劳强度﹐并保持心部有低碳钢淬火后的强韧性﹐使工件能承受冲击载荷。渗碳工艺广泛用于飞机﹑汽车和拖拉机等的机械零件﹐如齿轮﹑轴﹑凸轮轴等。

1.1

基本假设:i.一维问题ii.表面扩散

扩散方程:

初始条件:

边界条件:

1.2

为了便于求解,假定扩散系数与浓度无关,仅是温度的函数,则温度不变情况下扩散方程改写如下:

其中,

解得等离子渗碳20#钢表面碳浓度表达式如下:

1.3

20#钢渗碳扩散系数公式如下:

绘出其与温度的关系曲线如下:

观察该曲线可知,当温度低于600℃时其扩散系数几乎为零,而温度超过600℃并继续上升时其扩散系数呈指数型增长。这表明20#钢渗碳应在至少800℃的高温下才能进行。

渗碳炉喷嘴流场的数值模拟

及其周 围区域流场进行 了数值模拟研究 .分别 比较分析 了两种不 同结构 喷嘴在渗碳炉 内所形成 的流场 和温 度

场分布 ,探讨 了不同流量工况对喷嘴周 围流场 和温度场 的影响.计算结果表 明 :多孔 喷嘴 比简单 的单孔喷 嘴

能更好 地组 织起渗碳炉 内的流场 和温度场 ,不同的流量工况对于渗碳环境 有较大的影响.本文 的模拟结果 对

第l 0卷 第 3期

2 1年 9月 01

材

料

与 冶

金

学

报

Vo _ 0 No l 1 .3 Se .201 pt 1

J un lo tr l a d Mealry o r a fMaei s n tl g a u

渗 碳 炉 喷 嘴流 场 的数 值模 拟

施徐 明 ,杨 帆 ,丛培武 ,王建军

( .东北大学 材料各 向异性 与织 构教育部重点实验室 ,沈 阳 10 1 ; 1 189 2 .上海理 工大学 能源与动力工程学院 ,上海 2 0 9 ;3 0 0 3 .北京 机电研究所 ,北京 10 8 ) 0 0 3 摘 要 :利 用有限体积法对控制方程进行 离散 ,并 采用非结构化 网格划分 流动区域 ,对某大型渗碳炉喷 嘴内

dsrt e s g h f i ou meh d Th u s u trd r s r ue o el t t e re ua t o icei d ui te i t v lme z n ne to . e n t cu e gi wee sd t d a r d wi h i g lr y f h r i

sm u ai n o t r gons i lto f r he e i ne r a i i e f nozl i he abu ii f na e The o r i e u to w e e aby nd nsd o ze n t c r rzng ur c . g ve ng q ai ns n r

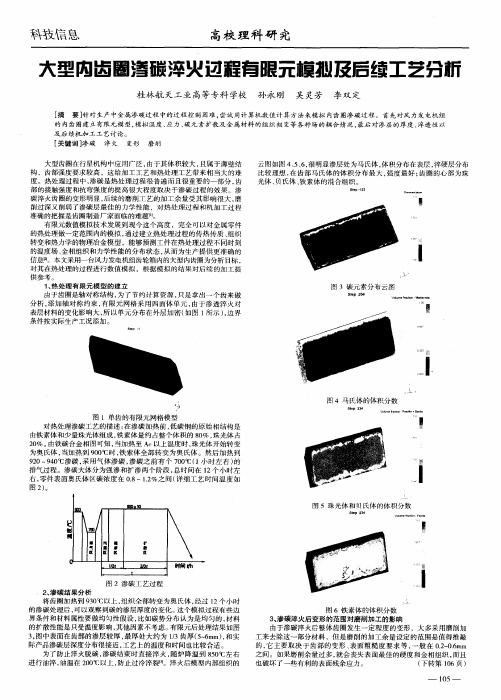

大型内齿圈渗碳淬火过程有限元模拟及后续工艺分析

大型齿圈在行星机构中应用广泛 , 由于其 体积较大 , 且属于薄壁结 构 ,齿部强度要求较 高 ,这给加工工艺 和热处 理工艺带来相 当大 的难 度。热处理过程中 , 碳是热处理过程很普遍 而且很重要的一部分 , 渗 齿 部的接触强度和抗 弯强度的提高很大程度 取决 于渗碳过程的效果 。渗 碳淬火齿圈的变形 明显 , 后续的磨削工艺 的加 工余 量受其影响很大 , 磨 削过深又削弱了渗碳层 最佳的力学性能 ,对热 处理过程和机加工过程 准确 的把握是齿圈制造厂家 面临 的难题_ I I 。 有限元数值模拟技术 发展到现今这个 高度 ,完全可以对金属零件 的热处 理做一定范 围内的模拟 , 通过建立热处理过程 的传 热传质 、 组织 转变 和热力学 的物理冶金模 型 ,能够预测工件在热处 理过程不同时刻 的温度场 、 金相组织和力学性 能的分布状态 , 从而 为生产 提供 更准确的 信息 。本文采用一台风力发电机组齿轮箱内的大型内齿圈为分析 目标 , 对其 在热处理 的过程进行数 值模 拟 ,根据模拟 的结果 对后续的加工提 供参考 。

囊

¨ ”畿

.

I

图 4马氏体的体积分数

Stp 34 e 2

V o ̄m e h cb on

图 I单齿 的有 限元 网格模 型 对热处理 渗碳 工艺的描 述 : 在渗碳加热前 , 低碳 钢的原始相结构是 由铁素体 和少 量珠光体组成 , 索体量约 占整个体积 的 8 %, 铁 0 珠光体 占 2 %。 0 由铁碳合金相图可知 , 当加 热至 以上温度时 , 珠光体开始转变 为奥氏体 , 当加热到 9 0C , 0  ̄时 铁索 体全部转变 为奥氏体 。然后 加热到 9 0 9 0 渗碳 , 2 ~ 4 ̄ C 采用 气体渗碳 , 渗碳之前 有个 7 0C 1 时左右 ) 0 o( 小 的 排气过程 。渗碳大体分 为强渗 和扩渗两个阶段 , 时间在 l 个 小时左 总 2 右 , 件表面奥氏体区碳浓度在 O8~1 %之间 ( 细工艺时 间温度 如 零 . . 2 详