对称伺服阀控制单出杆液压缸的特性分析

液压缸运动特性的模拟与分析

液压缸运动特性的模拟与分析液压系统是工业领域中广泛应用的一种能量传动方式,而液压缸作为其中重要的执行元件,在各种机械设备中扮演着关键的角色。

液压缸的运动特性对整个系统的工作效率和性能起着决定性的影响,因此对其运动特性的模拟与分析显得至关重要。

首先,液压缸的运动特性受到液压系统的参数以及负载的影响。

在设计液压系统时,需要充分考虑液压缸的工作压力、流量以及流体的黏度等参数。

这些参数的选择将直接影响液压缸的推力、速度以及响应时间等特性。

此外,负载的大小和性质也会对液压缸的运动特性产生重要影响。

例如,承受大负载的液压缸需要具备较大的推力和抗压能力,而对于需要高速运动的应用,则需要考虑液压缸的速度稳定性和抗震性。

其次,液压缸的运动特性与其结构和工作原理密切相关。

液压缸一般由缸体、活塞、密封件以及进出口阀等组成。

缸体和密封件的质量和材料选择将影响液压缸的密封性和耐用性。

活塞设计的合理与否将影响液压缸的稳定性和动态响应能力。

同时,进出口阀的设计和控制方式也会对液压缸的运动特性产生重要影响。

因此,在设计液压缸时,需要综合考虑各个方面的因素,并根据具体应用需求进行合理的优化。

模拟与分析液压缸的运动特性可以通过基于物理原理的数学模型来实现。

数学模型可以通过建立系统方程和参数方程的方式进行描述。

其中,系统方程一般由质量守恒、动量守恒和能量守恒等基本原理得出。

参数方程则包括系统的初始条件以及各个参数的取值。

通过求解系统方程和参数方程,可以得到液压缸的运动曲线和各个特性参数。

此外,还可以对不同参数和工况的液压缸进行仿真分析,以评估其性能和优化设计。

在模拟与分析液压缸的运动特性时,还需要考虑实际工作环境中的干扰因素。

例如,液压系统中存在泄漏和液压油温度变化等问题,这些都会对液压缸的运动特性产生一定影响。

因此,在模拟与分析过程中,需要考虑这些干扰因素,并进行相应修正。

最后,液压缸的运动特性模拟与分析不仅可以用于系统设计与优化,还可以用于故障诊断和性能评估。

液压缸系统的动态性能分析与控制

液压缸系统的动态性能分析与控制引言液压系统在工业领域中扮演着重要的角色,而液压缸作为液压系统的核心组成部分之一,其动态性能的分析与控制对于系统的正常运行具有至关重要的意义。

本文将围绕液压缸系统的动态性能展开论述,包括对液压缸系统的动态特性进行分析与建模,以及控制策略的研究与探索。

第一部分:液压缸系统的动态特性分析液压缸的动态特性是指在输入信号变化时,液压缸对于外界干扰的响应能力以及自身动态响应的特性。

液压缸系统的动态特性主要受到以下几个因素的影响:液压油的流动性能、液压缸内部结构、负载情况以及控制方式等。

一、液压油的流动性能液压油的流动性能直接影响到液压缸系统的响应速度和精度。

液压缸系统的输出速度与液压油的粘度、流速以及流量有关。

因此,在实际应用中,需要根据液压缸系统的要求选择适当的液压油以及合适的工作温度范围,以确保系统的动态性能和工作稳定性。

二、液压缸内部结构液压缸内部结构对于系统的动态特性具有重要的影响。

在液压缸中,活塞、密封圈和液压缸筒等部件的密封性能和摩擦特性直接影响到系统的响应速度和能耗情况。

因此,在设计和选择液压缸时,应充分考虑这些因素,以提高系统的动态性能和工作效率。

三、负载情况负载情况是指液压缸系统在工作过程中承受的外界力和载荷情况。

负载的大小和变化将直接影响到液压缸系统的动态特性和响应速度。

因此,在实际应用中,需要根据实际工作情况合理设计负载和控制策略,以确保液压缸系统的稳定性和安全性。

四、控制方式液压缸系统的控制方式决定了其动态特性的表现形式。

常见的液压缸控制方式包括开环控制和闭环控制。

开环控制的特点是简单直接,但对于外界干扰的抵抗能力较差;闭环控制则通过传感器和控制器对系统进行监测和调节,能够实现更精确的动态性能控制。

因此,在实际应用中,需要根据液压缸系统的要求选择合适的控制方式,并优化控制策略,以满足系统对于动态性能的要求。

第二部分:液压缸系统的动态性能控制策略液压缸系统的动态性能控制策略主要包括两个方面的内容:建模与仿真分析以及控制算法的设计与优化。

阀控液压缸机构的负载压力和流量

第2期(总第135期)2006年4月机械工程与自动化M ECHA N ICAL EN GI NEER IN G & AU T O M A T IO N N o.2Apr.文章编号:1672-6413(2006)02-0152-02阀控液压缸机构的负载压力和流量李俊文(山西煤炭职业技术学院,山西 太原 030031)摘要:根据功率匹配原则,讨论了阀控非对称动力机构(阀控单活塞杆液压缸)的负载压力p L 和负载流量Q L ,以供对其静动态特性研究及优化设计作参考。

关键词:液压缸;压力;流量中图分类号:T H 137.51 文献标识码:A收稿日期:2005-09-01;修回日期:2005-11-10作者简介:李俊文(1964-),男,山西代县人,讲师,1985年毕业于山西矿业学院,本科。

1 问题的提出在液压伺服系统中,阀控液压缸动力机构是常见的,其负载压力p L 和负载流量Q L 是两个基础量。

阀控对称液压缸机构(见图1)通常定义如下:图1 阀控对称液压缸机构p L =p 1-p 2Q L =(Q 1+Q 2)/2。

(1)………………………式中:p 1——液压缸进油腔压力;p 2——液压缸回油腔压力;Q 1——液压缸进油腔流量;Q 2——液压缸回油腔流量,Q 2=Q 1。

则液压缸输入液压功率N L 为:N L =p L Q L =(p 1-p 2)(Q 1+Q 2)/2。

(2)……由图1可知,液压缸负载F L 和速度v 分别为:F L =A (p 1-p 2)。

(3)…………………………v =Q 1/A =Q L /A 。

(4)…………………………式中:A ——液压缸面积。

则液压缸输出机械功率为:N C =F L v =A (p 1-p 2)Q L /A =p L Q L =N L 。

…(5)…………………………………………………即在理想情况下,N C 与N L 的差值$N =N C -N L =0,这显然是正确的。

液压缸的动态特性与控制策略研究

液压缸的动态特性与控制策略研究引言:液压系统在工程领域中具有广泛的应用。

其中,液压缸作为液压传动的核心元件,承担着控制和运动传递的关键任务。

液压缸的动态特性及其相应的控制策略对于确保系统的正常运行至关重要。

本文将深入探讨液压缸的动态特性以及常见的控制策略,并提出一些优化控制方法,以期改善液压系统的性能。

1. 动态特性分析液压缸的动态特性是指其在工作过程中所表现出来的响应速度、稳定性和精确度等方面的特性。

其中,响应速度是液压缸重要的指标之一。

1.1 响应速度液压缸的响应速度取决于液压系统中的压力、液体流量以及液压缸本身的结构和参数。

通常情况下,提高液压缸的响应速度可以通过增加油液流量、优化液压系统以及提高液压缸的阀门和密封件等方面来实现。

然而,这些方法并非都能达到理想的效果,因为液压缸的响应速度与油液的压力、温度以及负载情况等因素都存在关联。

1.2 稳定性与精确度液压缸的稳定性和精确度对于一些对运动要求较高的工作场合尤其重要。

在使用过程中,液压缸会受到外界环境、工作压力和工作负载等因素的影响,这可能导致液压缸的稳定性下降,甚至发生泄漏等问题。

此外,液压缸的精确度也需要得到保证,以满足工程实际要求。

2. 控制策略介绍液压缸的控制策略主要包括位置控制、速度控制和力控制。

不同的控制策略适用于不同的工作任务。

2.1 位置控制位置控制是常见的液压缸控制策略之一。

通过控制液压缸的位置来实现对工作系统的控制。

位置传感器可以用来获取液压缸的位置信息,并通过相应的反馈信号对液压缸进行调整和控制。

2.2 速度控制速度控制是控制液压缸运动速度的一种策略。

通过控制液压缸的流量和进出口压力,可以调节液压缸的运动速度。

此外,安装流量阀和调速阀等装置也可以实现对液压缸速度的控制。

2.3 力控制力控制是控制液压缸输出力的一种策略。

通过在液压系统中安装力传感器,并实时监测液压缸的力信息,可以控制液压缸的输出力。

这一策略常用于需要保持恒定力的工作场景,如机械加工过程中的切削和压合等操作。

伺服阀控系统动态性能分析

伺服阀控系统动态性能分析伺服阀是一种常用于机电系统中的控制元件,被广泛应用于机械、汽车、航空、航天等领域。

伺服阀控系统的动态性能分析是评估伺服阀控制系统响应速度、稳定性和精度等方面的重要工作。

本文将介绍伺服阀控系统动态性能分析的基本原理和方法。

首先,动态性能分析需要建立伺服阀控制系统的数学模型。

伺服阀控制系统通常包括伺服阀本身、传感器、执行机构等组成部分。

通过建立这些组成部分之间的动力学方程,可以得到完整的伺服阀控制系统数学模型。

其次,动态性能分析需要确定系统的输入输出关系。

伺服阀控制系统的输入通常是控制信号,输出通常是输出位置或速度等物理量。

通过分析输入输出关系,可以揭示控制信号对系统输出的影响。

然后,动态性能分析需要通过实验或仿真等方法来获取系统的动态响应。

常用的实验方法包括开环实验和闭环实验。

开环实验是指直接输入控制信号,通过观察输出响应来评估系统的动态性能。

闭环实验是指在给定一个期望输出的情况下,通过调节控制信号来使系统输出接近期望输出,从而评估系统的动态性能。

仿真方法则是通过在计算机上建立数学模型,模拟系统的动态响应。

最后,动态性能分析需要对实验或仿真结果进行分析和评估。

常用的分析方法包括频率响应法和时域分析法。

频率响应法是指通过对系统输入输出信号的频率特性进行分析,得到系统的频率响应曲线,从而评估系统的频率特性。

时域分析法则是指通过对系统输入输出信号的时域波形进行分析,得到系统的响应时间、稳态误差等指标,从而评估系统的时域特性。

除了以上的基本原理和方法,还有一些其他的注意事项需要考虑。

首先,需要控制好实验或仿真的条件,如环境温度、控制信号的幅值等。

其次,需要对比分析不同参数或结构对系统动态性能的影响。

最后,需要根据实际应用需求,对系统的动态性能进行优化设计。

综上所述,伺服阀控系统动态性能分析是评估伺服阀控制系统响应速度、稳定性和精度等方面的重要工作。

通过建立数学模型,确定输入输出关系,进行实验或仿真,以及分析和评估结果,可以帮助优化伺服阀控制系统的性能。

单出杆油缸固有频率分析和伺服阀选型计算

1引言

目前,在运用到液压技术的领域内,航空、航天、煤矿、 船舶、高铁、石油等众多行业对于产品部件或产品整体的强 度试验方面的需求越来越多。强度试验多以加载技术为主,

பைடு நூலகம்V1

V2

M

A1

A2

其中涵盖多个领域,比如液压、气压、电动加载技术;多通

道协调控制技术;数据采集技术等。对于液压加载技术来讲,

V L1

V L2

[Abstract] When the single rod cylinder loads a dynamic test, considering its structural asymmetry, dynamic characteristic analysis is different from the double rod cylinder, the front and rear chamber need to be analyzed respectively. The mass-spring dynamic model of cylinder is established by considering the oil equivalent to the spring. The stiffness and nature frequency calculation formula of single rod cylinder are carried out by theoretical deduction, and the minimum nature frequency is obtained, which provides an significant evidence for evaluating the dynamic response of a hydraulic control system. When the servo-valve controls the single rod cylinder, the pressure drop on both sides of servo-valve is calculated respectively, the servo-valve selection method of single rod cylinder is obtained. [Keywords] single rod cylinder; cylinder stiffness; nature frequency; servo-valve selection

液压缸系统的动态特性分析

液压缸系统的动态特性分析液压缸系统是一种常用的动力传输装置,在许多领域得到广泛应用。

它的主要原理是利用液体的压力来产生力和运动。

在液压缸系统中,液压缸作为关键元件,具有动态特性对系统性能起着重要的影响。

本文将对液压缸系统的动态特性进行分析,以探讨其在工程实践中的应用和发展潜力。

首先,我们来了解一下液压缸系统的组成和工作原理。

液压缸系统由液压缸、液压泵、液压阀和油箱等组成。

其工作原理是通过液压泵将液体压力转化为机械能,然后通过液压阀对液体进行控制,最终由液压缸将液压能转化为力和运动。

在液压缸系统中,动态特性是指系统在运行过程中对外界变化的响应能力。

例如,当外界施加一定的荷载或扰动时,液压缸系统能够快速调整系统参数以保持稳定运行。

而动态特性的分析就是研究系统在此类外界变化下的响应过程及性能。

液压缸系统的动态特性受到多种因素的影响,其中最重要的是液压缸的结构和参数、液体的物性以及系统的控制方式等。

首先,液压缸的结构和参数包括了活塞面积、有效面积、活塞杆直径等。

这些参数决定了液压缸的力和速度输出能力,进而影响系统的动态特性。

其次,液体的物性如黏度、密度等也会对系统的动态特性产生影响。

较高的黏度会使液压缸系统的运动速度减慢,降低系统的动态特性。

最后,系统的控制方式可以通过调节液压泵和液压阀等元件来实现。

不同的控制方式会对系统的响应速度和稳定性产生不同的影响。

为了进一步探讨液压缸系统的动态特性,可以进行实验研究和数值模拟。

实验研究可以通过搭建实际液压缸系统并测量相应的参数来获取系统的动态特性。

这种方法相对简单直观,但成本较高且需要专业设备。

而数值模拟则可以通过建立相应的数学模型,通过计算机仿真来分析系统的动态特性。

数值模拟方法灵活易行,可以快速获取系统的响应曲线和参数。

但需要建立准确的数学模型,并根据实际情况选择适当的数值方法。

在工程实践中,液压缸系统的动态特性分析对于系统设计和优化具有重要意义。

例如,在工程机械领域,液压缸系统需要提供稳定的力和速度输出,以满足复杂工况下的要求。

阀控缸液压振动系统动态性能分析

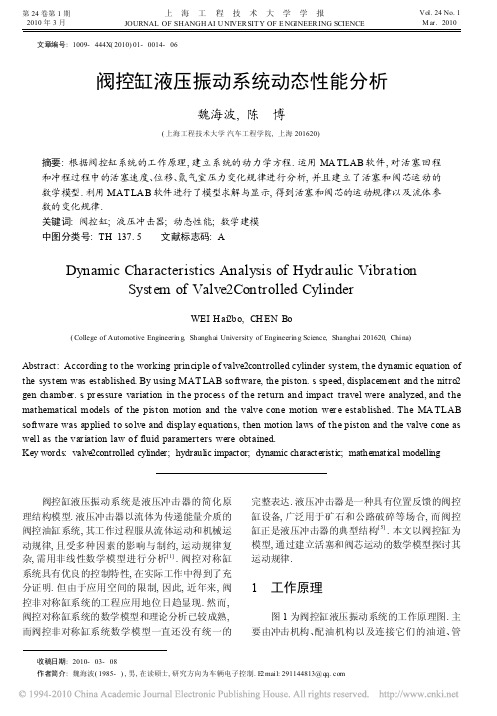

第24卷第1期2010年3月上 海 工 程 技 术 大 学 学 报JOURNAL OF SHANGH AI U NIVERSIT Y OF E NGINEERING SCIENCEVol.24No.1M ar.2010文章编号:1009-444X(2010)01-0014-06收稿日期:2010-03-08作者简介:魏海波(1985-),男,在读硕士,研究方向为车辆电子控制.E 2mail:291144813@阀控缸液压振动系统动态性能分析魏海波,陈 博(上海工程技术大学汽车工程学院,上海201620)摘要:根据阀控缸系统的工作原理,建立系统的动力学方程.运用MA TLAB 软件,对活塞回程和冲程过程中的活塞速度、位移、氮气室压力变化规律进行分析,并且建立了活塞和阀芯运动的数学模型.利用MAT LA B 软件进行了模型求解与显示,得到活塞和阀芯的运动规律以及流体参数的变化规律.关键词:阀控缸;液压冲击器;动态性能;数学建模中图分类号:TH 137.5 文献标志码:ADynamic Characteristics Analysis of Hydraulic VibrationSystem of Valve 2Controlled CylinderWEI H ai 2bo,CH EN Bo(College of Automotive Engineerin g ,Sh angh ai University of Engineerin g Science,Shanghai 201620,China)Abstract :According to the working principle of valve 2controlled cylinder system,the dynamic equation of the system was established.By using MAT LAB software,the piston .s speed,displacement and the nitro 2gen chamber .s pr essure variation in the process of the return and impact travel were analyzed,and the mathematical models of the piston motion and the valve cone motion wer e established.The MA TLAB software was applied to solve and display equations,then motion laws of the piston and the valve cone as well as the var iation law of fluid paramerters were obtained.Key words :valve 2controlled cylinder;hydraulic impactor;dynamic characteristic;mathematical modelling阀控缸液压振动系统是液压冲击器的简化原理结构模型.液压冲击器以流体为传递能量介质的阀控油缸系统,其工作过程服从流体运动和机械运动规律,且受多种因素的影响与制约,运动规律复杂,需用非线性数学模型进行分析[1].阀控对称缸系统具有优良的控制特性,在实际工作中得到了充分证明.但由于应用空间的限制,因此,近年来,阀控非对称缸系统的工程应用地位日趋显现.然而,阀控对称缸系统的数学模型和理论分析已较成熟,而阀控非对称缸系统数学模型一直还没有统一的完整表达.液压冲击器是一种具有位置反馈的阀控缸设备,广泛用于矿石和公路破碎等场合,而阀控缸正是液压冲击器的典型结构[5].本文以阀控缸为模型,通过建立活塞和阀芯运动的数学模型探讨其运动规律.1 工作原理图1为阀控缸液压振动系统的工作原理图.主要由冲击机构、配油机构以及连接它们的油道、管第1期魏海波,等:阀控缸液压振动系统动态性能分析路构成.冲击机构由冲击活塞、氮气室和缸体组成,配油机构由配油阀阀芯和阀体组成.由于活塞运动速度不断变化[4],因此,液压冲击器所需要的高压油流量和排出流量也是不断变化的.图1阀控缸液压振动系统原理图Fig.1Pr inciple scheme of hydr aulic vibr ation system of valve2controlled cylinder1.1活塞回程运动活塞和换向阀初始位置如图1(a)所示.此时,高压油进入活塞的前腔、活塞后腔通油箱.活塞在前腔高压油作用下向右运动,压缩氮气室中的氮气.在油口C处连通高压油之前,活塞作回程加速运动.活塞运动至油口C处连通高压油时,换向阀开始换向.活塞前后腔均连通高压油,但后腔作用面积大于前腔.当A2>A1,阀芯左移,高压油进入后腔;当A4>A3,活塞在前后油压差和氮气压力作用下,减速制动直至停止,回程结束,进入冲程.1.2活塞冲程运动活塞和换向阀位置如图1(b)所示.活塞前后腔均连通高压油,形成差动回路,后腔作用面积大于前腔.在氮气室气体作用力和活塞前后腔液压油作用力下,活塞作冲程加速运动,直至活塞右腔通过油口C处.当A4>A3,活塞在前后油压差及氮气室压力作用下加速向左冲程[2];当信号孔与油箱连通时,换向阀右端也与油箱连通,阀芯右移,回到左位,冲程结束,开始新循环.2数学模型在建立数学模型过程中,为了方便分析和解决问题,本文对系统中一些因素作如下假设:1)氮气室气体变化视为绝热过程,气体不可压缩且无泄漏;2)工作过程中,不考虑油液液流的损失,忽略温度变化和机械摩擦对油压的影响;3)系统供油压力恒定,活塞运动和换向阀换向对压力没有影响;4)不计活塞、阀芯重力作用,除液压油和氮气外,其余部分均为刚体.根据上述假设条件及物体运动所必须遵守的牛顿第二定律、流体连续性原理,气体状态方程可以列出描述此冲击机构运动的微分方程,即得到该阀控缸系统的数学模型[7].2.1相关数据预计算泵输出压力p=15MPa;系统流量q=40 L/min;活塞质量m1=18.79kg;行程L1=60mm;活塞前腔有效面积A3=P@(832-77.52)/4= 693.310mm2;活塞后腔有效面积A4=P@(832-752)/4= 992.743mm2;活塞右端面面积A5=P@752/4= 4417.865mm2;阀芯质量m2=0.394kg;行程L2=10mm;阀芯左腔有效面积A1=83.99mm2;阀芯右腔有效面积A2=98.32mm2;氮气室初始压力p0=1MPa;氮气室初始体积V0=P@1182@100/4= 1093588.403mm32.2回程运动微分方程2.2.1回程加速过程加速时,活塞动力平衡方程为p1A3=m1x##1+B x#1+F L(1)式中:p1A3为缸左腔推力;m1x##1为惯性力;B x#1为黏性阻力;F L为负载时氮气压力;m1为活塞质量; p1为前腔压力,等于系统供油压力p(且F L= p3A5).2.2.2回程减速过程减速时,活塞动力平衡方程为#15#上海工程技术大学学报第24卷p 1(A 4-A 3)+p 3A 5=-m 1x ##1+B x #1(2) 加速变减速时,阀芯动力方程为p 1(A 2-A 1)=m 1x ##2+B 2x #2+F bt(3)式中:p 1(A 2-A 1)为液推力;m 1x ##2为惯性力;B 2x #2,F bt 分别为阻尼力和瞬态液动力.氮气室气体状态方程为p 3V k 3=p 0V k0(4)V 3=V 0-A 5x 1(5)2.3 冲程运动微分方程活塞动力平衡微分方程为p 1(A 4-A 3)+p 3A 5=m 1x ##1+B 1x #1(6)冲程向回程过渡时阀芯动力平衡方程为p 1A 1=m 2x ##2+B 2x #2+F bt (7)氮气室气体状态方程为p 3V k 3=p 0V k0 V 3=V 0-(0.1-x)A 5(8) 冲程氮气室压力为p d =C(V c 0+A 0x)1.4(9)m 1d 2xd t2=p $A +p d A 0(10)活塞流量方程为q 1=A x #1+k 1p +v k d pd t(11)式中:p 1为前腔压力,等于供油压力p ;p 0为氮气室充气压力;p d 为氮气室压力;V 0为氮气室体积;$A 为活塞前后腔作用面积差;V c 0为冲程开始时氮气室体积.2.4 换向阀阀芯运动微分方程阀芯流量方程为q 2=A x #21+k 2p +v k d p d t(12)阀芯压力方程为m 2d 2x d t 2=pA 1, m 2d 2xd t2=pA 2(13)式中:m 2为阀芯质量;A 1,A 2为换向阀阀芯前后腔有效作用面积.3 MATLAB 求解微分方程MATLAB 是一种面向科学与工程计算的高级语言,集科学计算、自动控制、信号处理、神经网络、动态仿真、优化设计和图像处理于一体的工程分析工具,广泛用于自动控制理论、数理统计、数字信号处理、时间序列分析和动态系统仿真等诸多领域[3].本文运用MAT LAB 中的Simulink 软件包建立活塞回程运动和冲程运动的MATLAB 仿真模型,如图2、图3所示.分别对模型回程加速、回程减速、冲程运动和阀芯运动进行仿真,并对仿真结果进行分析[8].图2 活塞回程加速运动的MATLAB 模型Fig.2 MATLAB model of accelera ton motion in piston retur n tr avel#16#第1期魏海波,等:阀控缸液压振动系统动态性能分析图3 活塞冲程运动的MATLAB 模型Fig.3 M A TLAB model of piston impaet tr avel motion4 拟合相关曲线4.1 参数求解活塞运动曲线拟合,如图4所示.1)活塞回程加速时间t r =0.0159s,回程减速时间t d =0.0084s;冲程加速时间t 2=0.0132s,周期T =t r +t d +t 2=0.0375s,减速过渡到加速时,位移x 1(t r )=0.040m,见图4(a)、4(b).2)t r 为回程加速所用时间,即活塞运动位移为0.040m 的时间,从MATLAB 输出结果列表中查取.由减速过渡到加速时,速度x #(t r )=4.7993m/s,活塞冲程结束时,输出速度为8.60m/s.4.2 曲线分析1)活塞冲程过程,如图4(c)、4(d)所示.冲程过程中,液压系统前后腔作用面积和压力相等.由于回程减速位移很小,活塞冲程速度不受系统油压的影响.仿真曲线的结果表明,活塞冲程时速度曲线趋于直线形状,冲程时活塞位移会趋向于二次曲线增长,其增长速度会逐渐急剧.由于活塞冲击频率与系统供油量有关,系统供油量增大时,其冲击频率也相应增大;冲程运动时,氮气室压力会有所下降,随着活塞冲程速度逐渐增大,其压力也逐渐下降,直到降低到初始压力.图4 活塞运动曲线拟合图(1)Fig.4 Fitting cur ves of piston motion(1)#17#上海工程技术大学学报第24卷2)活塞回程过程如图5所示.回程加速过程中,由于氮气室压力不断增大,活塞位移先加速增长,回程加速时间较长;回程减速过程中,由于氮气室压力增大到一定程度后保持稳定,其减速的速度曲线会呈现直线趋势减缓到极值.仿真结果表明,由于受到系统压力影响,开始运动时位移会出现第1次拐点,持续减缓,然后,在第2次拐点后会持续增长.在不同液压压力时,活塞完成回程位移所需的时间会增加,在回程加速开始时活塞快速移动,由于位移加快,回程加速速度出现1个拐点,此后速度会减缓,在到达最小速度的第2个拐点后速度会继续增长[6].图5 活塞运动曲线拟合图(2)Fig.5 Fitting cur ves of piston motion(2)3)阀芯位移和速度分析如图6所示.二位三通液控换向阀的阀芯行程为0.01m,在高压油作用下,很短的时间内完成换向.阀芯各阶段的位移、速度曲线与匀加速运动形状相似.其中阀芯右移位移与左移位移随时间变化曲线大致相似,阀芯右移速度2时间曲线比阀芯左移速度2时间曲线速度增长较快.图6 阀芯运动曲线拟合图Fig.6 Fitting couves of valve cone motion#18#第1期魏海波,等:阀控缸液压振动系统动态性能分析5 结 语本文对阀控缸液压振动系统工作原理、活塞、阀芯及氮气室状态进行了分析.建立活塞的动力学方程,通过利用MAT LAB 求解非线性微分方程,对结果进行简单的定性分析.活塞运动可分为回程加速、回程减速和冲程3个阶段.在回程过程中,换向阀完成换向.回程时间显著,大于冲程时间.活塞各阶段的位移、速度曲线与匀加速运动形状相似,换向阀换向时间很短,说明有较高的灵敏性.参考文献:[1] 何清华.液压冲击机构活塞运动的三段分析法[J].凿岩机械气动工具,1993(4):1-9.[2] 万会雄,明仁雄.液压与气压传动[M ].北京:国防工业出版社,2008.[3] 刘慧颖.M AT LAB R2007基础教程[M].北京:清华大学出版社,2008.[4] 范思源,杨国平,王习兵,等.基于Simulink 的液压破碎锤仿真研究[J].建筑机械,2007(12s):85-88.[5] 赵宏强.新型液压冲击器仿真与优化研究[J].凿岩机械气动工具,2001(1):12-16.[6] 林红,杨国平,王习兵.液压冲击器回程和冲程运动仿真研究[J].机床与液压,2008,36(5):156-160.[7] 丁问司.基于SIMULINK 的氮爆式液压冲压器系统仿真模型[J].建筑机械,2001(10):21-25.[8] 杨志坚,米柏林,赖庆辉.基于SIMULINK 的液压系统动态仿真[J].农机化研究,2005(9):93-94.科技论文写作中常见的差错(2)1 名词、术语不规范(括号内为规范的名词、术语)名词、术语的不规范主要是使用时没有以全国自然科学名词审定委员会公布的各学科名词及有关标准为准,而是使用了不规范的,或已淘汰的名词、术语。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第20卷第1期武汉冶金科技大学学报V o l.20 N o.1 1997年3月Jou rnal of W uhan Yejin U n iversity of Science and T echno logy M ar.1997对称伺服阀控制单出杆液压缸的特性分析聂 松 林(流体传动与控制教研室)摘要 针对对称伺服阀控制单出杆液压缸的特点,按能量守恒原则重新定义了负载压力和负载流量,推导了阀控不对称缸的数学模型,并简要分析出系统的动静态特性。

关键词 负载压力;负载流量;伺服阀中图分类号 TH137.1;137.5阀控对称液压缸的负载压力p L和负载流量Q L通常定义如下:p L=p1-p2Q L=(Q1+Q2) 2(1)式中:p1——进油腔压力;p2——回油腔压力;Q1——进油腔流量;Q2——回油腔流量。

若将上述定义用于对称阀控制单出杆液压缸并进行负载匹配设计,则会导致功率的不守恒。

因此,有必要从理论上重新定义负载压力p L和负载流量Q L[1,2,3]。

1 阀控单出杆液压缸数学模型图1所示为零开口理想四通阀控制单出杆液压缸。

本文以液压缸活塞杆外伸、内缩两种情况为例进行分析。

1.1 液压缸活塞杆外伸活塞杆外伸时阀芯必然右移,即X V>0,伺服阀的流量方程为Q1=C d W x V 2Θ(p s-p1)≈A1d yd t(2)Q2=C d W x V 2Θp2≈A2d yd t(3) 由式(2)、式(3)可得Q2 Q1=p2p s-p1=A2A1=n<1(4)式中:C d——流量系数;W——阀口面积梯度;X V——阀芯位移;y——活塞杆位移;p1——无杆腔压力;p2——有杆腔压力;A1——无杆腔作用面积;A2——有杆腔作用面积;Θ——油液密 收稿日期:1996-04-12 聂松林,男,1967年生,讲师;武汉,武汉冶金科技大学机械工程系(430081)。

图1 四通阀控制单出杆缸度;p s ——油源压力。

定义:负载压力为p L x v >0 =p 1-np 2(5)负载流量为Q L x v >0 =Q 1(6) 联立解式(4)、式(5),得p 1=n 3p s +p L1+n 3p 2=n 2(p s -p L )1+n 3(7) 液压缸负载流量方程为Q L =C i (p 1-p 2)+V1p α1Βe+V α1=C te p L -C ta p s +Vt4Βep αL +A 1yα(8)式中:C te ——等效漏损系数,C te =[(1+n 2)(1+n 3)]C i ;C ta ——附加漏损系数,C ta =[n 2(1-n )(1+n 3)]C i ;C i ——液压缸内泄系数;Βe ——油液有效体积弹性模数;V 1——无杆腔容积,V 1=L A 1 2(取平均值);V t ——等效容积,V t =4V 1(1+n 3)=2L A 1 (1+n 3);L ——液压缸总行程。

单出杆液压缸的力平衡方程为m y ¨+B y α+ky +f =p 1A 1-p 2A 2=p L A1(9)式中:m ——负载质量;B ——粘阻系数;k ——弹簧刚度;f ——外干扰力。

将式(2)进行线性化处理,略去增量符号,并按本文定义,得:Q L =K q x V -K p p L (10)式中:K q ——流量增益,K q =C d W[(2 Θ)(p s -p L )] 1+n 3;K p ——压力增益,K p =C d W x V 2Θ(p s -p L )(1+n 3)。

将式(8)、式(9)、式(10)分别进行拉氏变换,联立解得:Y (s )=K q (A 1x v )+Q ta A 1-(K ce +(V t 4Βe )S )f A 21V t m 4Βe A 21S 3+V t B 4Βe A 21+K ce m A 21S 2+V t K 4Βe A 21+K ce B A 21+1S +K K ce A 21(11)式中:K ce ——流量压力系数,K ce =K p +C te ;Q ta ——附加漏损流量,Q ta =C ta p s 。

在大多数应用场合,液压动力元件所拖动的负载主要是惯性负载(k =0),因此式(11)可以写为Y (s )=(K q A 1)x V +Q ta A 1S V t m 4Βe A 21S 2+V t B 4Βe A 21+K ce m A 21S +1+K ce B A 21(12) 根据文献[4]分析,式(12)可简化为:Y (s )=(K q A 1)x V +Q ta A 1S V t m 4Βe A 21S 2+V t B 4Βe A 21+K ce m A 21S +1(13)1.2 液压缸活塞杆内缩活塞杆内缩时阀芯必然左移,即x V <0,伺服阀的流量方程为78Q ′1=C d W x V2Θp 1(14)Q ′2=C d W x V2Θ(p s -p 2)(15) 定义:负载压力为P L X V <0 =p 2-p 1 n(16)负载流量为Q L X V <0 =Q ′2(17) 仿活塞杆外伸时的推导过程,得p 1=n (p s -p L )1+n 3p 2=p s +n 3p L1+n 3(18)Y (s )=(K ′q A 2)x V -Q ′ta A 2S V ′t m 4Βe A 22S 2+V ′t B4Βe A22+K ′ce m A 22S +1(19)式中:K ′ce ——流量压力系数,K ′ce =K ′p +C ′te ;Q ′ta ——附加漏损流量,Q ′ta =C ′ta p s ;K ′q ——流量增益,K ′q =C d W2Θ(p s -p L )n31+n3;K ′p ——压力增益,K ′p =C d W X V 2Θ(p S -p L )n31+n3;C ′te ——等效漏损系数,C ′te =n (1+n 2)C i +n 3C e 1+n 3;C ′ta ——附加漏损系数,C ′ta =(1-n )C i +C e 1+n 3;V ′t ——等效容积,V ′t =4n 31+n 3V 2=2n 3L A 21+n3;V 2——有杆腔容积,V 2=L A 22(取平均值);C e ——液压缸外漏系数。

综合分析上述两种情况,不难知道,对于x V 方向不同,阀控不对称缸有相同的数学表达形式。

2 系统特性分析单出杆液压缸具有占用空间小,制造简单,成本低廉等优点,因此在液压伺服系统中被广泛采用,尤其是位置控制系统,如冶金行业带钢跑偏控制系统。

其实,这种液压缸的动、静态特性与对称液压缸有显著不同。

2.1 存在非线性流量增益及流量压力系数等诸多参数与液压缸活塞的运动方向有关,因此单出杆液压缸的动态特性也与活塞的运动方向有关。

不难知道,K q >K ′q ,K p <K ′p ,当系统其他环节的增益固定后,y α>0时系统开环增益比y α<0时系统开环增益要大,并且液压缸数学模型中的相对阻尼系数项也较小,这样y α>0时过渡过程振荡加剧,超调量增大。

2.2 往返运动速度不等根据前面的分析,假定阀芯往返移动量相同,并且外负载力相同,液压缸外伸速度V 1和内缩速度V 2分别(p ′L 表示回缩时负载压力)为V 1=Q L A 1=C d W x V(2 Θ)(p s -p L )1(1+n 3)A1(20)88V 2=Q ′L A 2=C d W X V(2 Θ)(p s -p ′L )n 3(1+n 3)A2(21) 由式(20)、式(21),得V2V1=np s -p ′L p s -p L(22) 而液压缸往返驱动的负载相等,则p L A 1=p ′L A 2,即有p L =np ′L <p ′L ,因此V 2<V 1,即液压缸外伸速度比内缩速度大。

2.3 零位漂移对于理想零开口四通阀,不考虑液容效应,且若系统为惯性负载,则当阀芯处于零位时液压缸两腔的液体均处于非压制状态(即Q ta =0),因此,Q ta 实质上是一种阶跃型的干扰。

图2所示为一典型位置控制系统。

图2 典型位置控制系统 u >0时活塞位移Y 1为Y 1=uK f +n 2(1-n )C i (1+n 3)K a K sv K f K q A 1p s u <0时活塞位移Y 2为Y 2=uK f-[(1-n )C i +C e ](1+n 3)K a K sv K f K ′q A 2p s式中:u ——输入信号;∆h ——液压缸相对阻尼系数;K a ——放大器系数;K f ——反馈系数;K sv ——机2电转换器系数;Ξh ——液压缸固有频率。

假定给定信号大小相等,方向相反,液压缸活塞回零误差为∃Y =Y 1-Y 2=p s K a K sv K f (1+n 3)n 2(1-n )C i A 1K q +(1-n )C i +C eK ′qA 2(23) 因此,只要液压缸存在内泄和外漏,活塞正反向位移就存在误差,从而将逐渐使平衡点向有杆腔一端漂移。

从式(23)可知,在结构参数已确定的情况下,尽量增大系统开环增益,可减小泄漏引起的零漂。

3 结语对称阀控制单出杆液压缸在性能方面较对称阀控制对称缸有许多不足。

对其非线性及往返运动速度不相等,可采用电路补偿;对其零位漂移,则应定期更换油缸内、外密封件,尽量减小内、外泄漏。

根据本文分析及结论,对武钢冷轧厂带钢跑偏控制系统进行了改造,效果良好。

98参 考 文 献1 许贤良,刘利国.关于负载压力和负载流量的讨论.机床与液压,1995,(4):214~2162 许宏光等.阀控非对称液压缸的非线性及压力跃变的补偿.哈尔滨工业大学学报,1995(5):18~203 王占林等.非对称液压缸伺服系统的特性补偿.机床与液压,1987,(6):360~3654 孙文质.液压控制系统.北京:国防工业出版社,1985.60~61The Study on Character istics of A sy mm etr icServo Con troll i ng O il-cyl i nderN ie S ong linAbstract:A cco rding to the characteristics of asymm etric servo con tro lling o il2cylinder,th is p ap er redefines load2flow and load2p ressu re on the p rinci p le of energy and derives the m athe2 m atic m odel,and b riefly analyzes the dynam ic and static characteristics of asymm etric servo con tro lling o il2cylinder in hydrau lic system.Keywords:2flow;load2p ressu re;servo valveN ie Songl i n,L ectu rer;D ep artm en t of M echan ical Engineering,W uhan Yejin U n iversity of Science and T echo logy,W uhan430081,Ch ina.09。